При восстановлении детали способом ремонтных размеров более сложную и дорогую изношенную деталь сопряжения обрабатывают под ремонтный размер, а вторую заменяют новой. Вследствие изменения размеров обрабатываемой детали (диаметр вала уменьшается, диаметр отверстия увеличивается) заменяемая деталь должна иметь специальные ремонтные размеры, которые обеспечивали бы нужную посадку в сопряжении.

Различают нестандартные и стандартные ремонтные размеры . В первом случае при механической обработке восстанавливают правильную геометрическую форму (устраняют полученную при износе конусность и овальность) и должную чистоту поверхности детали. Заменяемую деталь обрабатывают под размер первой детали с учетом допустимых зазоров и натягов сопряжения. В настоящее время нестандартные ремонтные размеры применяют для отдельных дорогих деталей. При этом деталь подвергается большему числу ремонтов до выбраковки по условиям прочности или в зависимости от глубины поверхностной термической обработки. При использовании деталей нестандартных ремонтных размеров увеличивается объем подгоночных работ.

Во втором случае основную деталь обрабатывают до стандартных ремонтных размеров. Заменяемые детали ремонтных размеров выпускаются заводами-изготовителями машин или специальными заводами запасных частей. При стандартных ремонтных размерах уменьшаются объем подгоночных работ и стоимость ремонта машин.

Изношенные шпоночные пазы также обрабатывают под ремонтный размер по ширине для установки более широких ремонтных шпонок.

Способ ремонтных размеров применим и для резьбовых сопряжений, когда поврежденную резьбу рассверливают или стачивают, а на детали нарезают резьбу по возможности ближайшего стандартного диаметра.

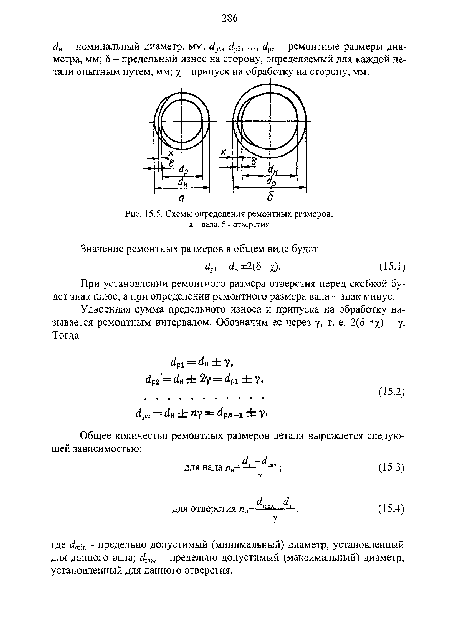

Стандартные ремонтные размеры для деталей устанавливают в зависимости от величины и характера износа и необходимого припуска на обработку по следующей методике.

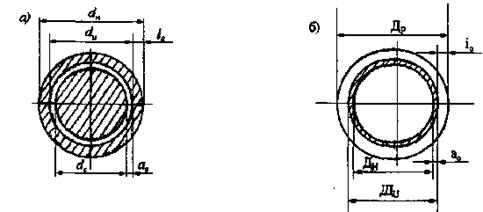

Для шеек валов ( рис. 57, а ) ремонтные размеры определяют по формулам

dр 1 = d n — γ,

dp n = d pn-1 — γ,

где d н — производственный (номинальный) диаметр шейки вала в мм; dp 1 — первый ремонтный размер в мм; dp n — последний ремонтный размер (минимально допустимый диаметр вала после ремонта) в мм; γ — ремонтный интервал, который равен

где δ — суммарный износ шейки вала в мм (δ = δ min +δ max ); ς — коэффициент неравномерности (ς = δ max /δ); x — припуск на механическую обработку на сторону в мм.

Возможное число ремонтных размеров вала

Для отверстий ( рис. 57, б ) ремонтные размеры определяют по формуле

Возможное число ремонтных размеров будет

Рис. 57.Схемы расчета ремонтных размеров: а — для шеек и валов; б — для отверстий.

Видео:Как подобрать поршень под рабочий цилиндрСкачать

Ремонт способом ремонтных размеров

Способ ремонтных размеров заключается в том, что одну из изношенных деталей сопряжения, обычно более дорогую и сложную, подвергают механической обработке до установленного ремонтного размера, а другую заменяют восстановленной или новой, изготовленной также по ремонтный размер.

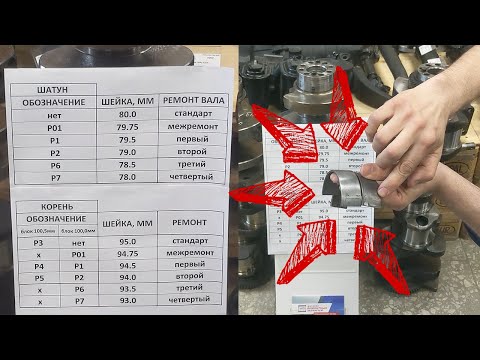

Этим способом восстанавливают многие сопряжения, например, сопряжение цилиндр -поршень, коленчатый вал -вкладыш. Цилиндр растачивается, коленчатый вал шлифуется до очередного ремонтного размера, а поршень и вкладыш заменяют на новый этого же ремонтного размера.

Ремонтным размером называется заранее установленный размер, отличный от заводского номинального, под который восстанавливается посадка.

При этом способе восстанавливается правильность геометрической формы и шероховатость поверхности детали без сохранения начальных размеров путем снятия механической обработкой изношенного поверхностного слоя. При восстановлении посадки под ремонтный размер с основной детали снимают слой металла с сохранением первоначального допуска на размер, так как ремонтный размер, как правило, находится в тех же интервалах, что и номинальный размер детали. Сопряженная деталь изготовляется под ремонтный размер основной детали с сохранением первоначального допуска.

Ремонтные размеры валов меньше номинальных, а отверстий больше.

Различают три вида ремонтных размеров:

Детали со стандартными ремонтными размерами (поршни, поршневые пальцы, вкладыши) выпускаются промышленностью. Сопряженные с ними дета-

ли обрабатывают под этот стандартный ремонтный размер. Недостатком данного способа является то, что ля получения стандартного ремонтного размера необхо- ‘ димо снимать большое количество металла, в результате чего срок службы детали сокращается.

Регламентируемые ремонтные размеры предусматриваются техническими условиями на восстановление ряда деталей, например, опорные шейки кулачковых валов их втулок, клапанов и их направляющих. Этот способ имеет те же недостатки что и способ ремонта с использованием стандартных ремонтных размеров.

Свободные ремонтные размеры предусматривают обработку до получения правильной геометрической формы и нужной шероховатости поверхности детали. Сопрягаемая деталь подгоняется к восстановленной до свободного размера. При свободных размерах изготовить деталь заранее с окончательными размерами нельзя. Положительной стороной его является то, что при обработке лишний металл детали не снимается и, следовательно, увеличивается срок ее службы. Недостаток — ограничивается взаимозаменяемость.

Рисунок 42 Обработка вала «а» и отверстия «в» под ремонтный размер

Рассмотрим методику определения ремонтных размеров на примере сопряжении вал — втулка (Рис. 42).

На рисунке «а» показано сечение нового вала dн и сечение изношенного вала dи, имеющего неравномерный износ. Наибольший односторонний износ составляет lв.

Минимальный припуск на одну сторону при обработке вала под ремонтный размер определяют по формуле

где Rz — макронеровности изношенной поверхности; Т — толщина дефектного слоя детали перед ремонтом; р — прогиб вала; Е — неточность базирования вала на станке в связи с повреждением базовых поверхностей.

Ориентировочно припуск на сторону при чистовой обточке и расточке составляет 0.05 . 0.1 мкм, при шлифовании — 0.03 . 0.05 мм.

Значение первого ремонтного размера для рассмотренного случая определяется по формуле

Величина i устанавливается путем измерения детали. Припуск на обработку устанавливается с учетом величины искажения геометрической формы, характера обработки, типа оборудования, размера, материала детали и других факторов (допустимый прогиб вала, глубины рисок и т.д.)

Величина ω характеризует ремонтный интервал для вала. На рисунке «б» показан ремонтный размер Dp при восстановлении отверстия втулки; ia — наибольший односторонний износ отверстия; а — снимаемый слой металла при обработке отверстия под ремонтный размер; Dн — номинальный размер детали. Ремонтный размер для отверстия втулки

Расчетные формулы для определения ремонтных размеров будут иметь вид: для валов

где n — число ремонтных размеров, которые можно определить по формулам:

Последний ремонтный размер обуславливается прочностью детали, глубиной закаленного или цементационного слоя и другими условиями. Способом ремонтных размеров можно восстанавливать и резьбовые соединения.

Способ ремонтных размеров получил широкое распространение на ремонтных предприятиях в силу его простоты и дешевизны. Однако этот способ имеет и существенные недостатки:

•нарушает взаимозаменяемость деталей;

•усложняет материально-техническое снабжение производства, т.к. возрастает запас деталей одной номенклатуры, но разных ремонтных размеров;

•снижается срок службы из-за изменения размеров деталей машин; усложняется дефектация, комплектование деталей перед сборкой и др.

Дата добавления: 2016-06-29 ; просмотров: 5773 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Видео:шатунные вкладыши под необходимый ремонтный размер, कनेक्टिंग रॉड बेयरिंग, 连杆轴承Скачать

Экология СПРАВОЧНИК

Видео:Коленвал Камаз: Ремонтные Размеры - На что обратить внимание при покупке?Скачать

Информация

Видео:Самодельные строительные леса своими руками с изменяемой высотой. Чертежи и размеры.Скачать

Ремонтные размеры

Ремонтные размеры подразделяются на две группы: свободные и регламентированные (стандартные).[ . ]

Значения ремонтных размеров, установленные стандартами, приведены в справочной литературе.[ . ]

Свободные ремонтные размеры предусматривают обработку до получения правильной геометрической формы и необходимой чистоты рабочих поверхностей. В зависимости от характера и величины износа детали после ремонта могут получить различные размеры. Сопряженная деталь подгоняется к восстановленной до свободного ее размера. Таким образом, сборка сопряжений со свободными ремонтными размерами связана с индивидуальной подгонкой, поэтому она и используется только в мелкосерийном и индивидуальном ремонтных производствах.[ . ]

Свободные ремонтные размеры целесообразно применять при восстановлении различного нестандартного оборудования: канатно-блочной системы, различных вспомогательных грузоподъемных и транспортных устройств и приспособлений, изготовленных на месте в единичных образцах.[ . ]

При установлении ремонтного размера отверстия перед скобкой будет знак плюс, а при определении ремонтного размера вала — знак минус.[ . ]

| Схемы определения ремонтных размеров |  |

Шейки ведущего вала шлифуют под ремонтный размер втулок или хромируют с последующим шлифованием до требуемого размера по рабочему чертежу.[ . ]

Изношенные отверстия разворачивают под ремонтный размер или восстанавливают запрессовкой втулок. После запрессовки внутренний диаметр втулок обрабатывают разверткой в соответствии с размером по рабочему чертежу.[ . ]

Изношенные шейки коленвалов обрабатывают под ремонтный размер или после наращивания их тем или иным способом шлифованием. Рекомендуется сначала шлифовать коренные, а затем шатунные шейки. Ремонтный размер необходимо задавать один для всех коренных и для всех шатунных шеек.[ . ]

Отверстия с поврежденной резьбой восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы.[ . ]

Цапфы шестерен шлифуют до выведения конусности и эллипсоид-ности. Шестерни под уменьшенные размеры колодцев корпусов шлифуют по окружности головок зубьев до ремонтных размеров. После шлифования поверхности цапф шестерен подвергают суперфинишированию. Изношенные торцы зубьев шестерен восстанавливают шлифовкой в центрах на шлифовальном станке. После ремонта шестерни делят по длине зуба на размерные группы через 5 мкм.[ . ]

Износ или срыв резьбы под болты крепления крышек в корпусах устраняют путем рассверливания отверстий и нарезания в них резьбы ремонтного размера.[ . ]

Для повышения качества, а также упрощения и удешевления ремонта серийного лесозаготовительного и лесохозяйственного оборудования ремонтные размеры их основных деталей (цилиндров двигателя внутреннего сгорания, шеек коленчатых валов, кулачковых валов, клапанов и их направляющих, поршневых пальцев, некоторых деталей гидрооборудования) регламентированы (стандартизованы). Ремонт в этом случае сводится лишь к обработке под соответствующий ремонтный размер только одной детали сопряжения, что значительно сокращает простой машины или оборудования в ремонте.[ . ]

Изношенные кулачки восстанавливают шлифованием на специальных копирошлифовальных станках ЗА433. Допустимость перешлифовки кулачка под ремонтный размер обосновывается тем, что если со всего кулачка снять одинаковый слой металла, то величина подъема клапана и момента открытия и закрытия клапана не изменится. В этом случае необходимо лишь довести зазор между клапаном и толкателем до нормального значения.[ . ]

К деталям, подлежащим ремонту или восстановлению, относятся такие, износ которых больше половины предельного или уже равен ему. У этих деталей определяют ремонтные размеры, устанавливают способ ремонта или восстановления и направляют их в соответствующее ремонтное отделение или цех.[ . ]

Несмотря на большое разнообразие деталей с рабочими поверхностями цилиндрической формы, различные условия, в которых они работают, широкий диапазон изменения наружных размеров, нагрузочных, скоростных, температурных и других параметров, действующих на сопрягаемых поверхностях, протекание процессов естественного изнашивания имеет общий характер, проявляющийся в виде износа по диаметру с искажением геометрической формы, т. е. образованием овальности, конусности, механических повреждений, мелких рисок, царапин и задиров (результат действия абразивной среды). Устранить перечисленные виды изнашивания рабочих поверхностей цилиндрической формы возможно двумя способами: 1) удалением овальности, конусности, неглубоких рисок, царапин и т. п. неисправностей механической обработкой под соответствующий регламентируемый или свободный ремонтный размер; 2) наращиванием изношенной и искаженной поверхности одним из рассмотренных способов с последующей механической обработкой наращенного слоя под номинальный размер.[ . ]

Заданные посадки сопряжении при сборке могут быть осуществлены следующими методами: с полной взаимозаменяемостью деталей; с неполной взаимозаменяемостью (взаимозаменяемость сохраняется в пределах одного ремонтного размера); с сортировкой деталей по группам (селективная сборка); с применением компенсаторов (прокладок, втулок и др.); с индивидуальной подгонкой деталей по месту.[ . ]

Неисправные форсунки, жиклеры, шариковые клапаны и пружины не ремонтируют, а заменяют новыми. Изношенные отверстия в корпусе и крышке, выполняющие роль подшипников ротора, развертывают и устанавливают втулки ремонтного размера. Этот ремонт необходимо производить с большой точностью, чтобы избежать перекосов при установке ротора центрифуги. После сборки ротор должен вращаться свободно.[ . ]

Для увеличения срока службы некоторых сложных деталей при их конструировании заранее предусматривают запас металла на изнашивающихся частях. Это дает возможность восстанавливать эти детали с использованием ремонтных размеров.[ . ]

Тормозные барабаны в процессе работы могут иметь на рабочей поверхности неравномерный износ, риски и задиры. Если эти повреждения имеют глубину меньше 0,5 м, то их зачищают шлифовальной шкуркой, если больше, то устраняют растачиванием на токарном станке рабочей поверхности барабана под ремонтный размер. Для расточки тормозной барабан крепят к ступице колеса и вместе с ней на специальной оправке устанавливают в центры станка.[ . ]

Детали, имеющие предельные износы, можно восстановить путем постановки на предварительно обработанную изношенную поверхность специально изготовленной дополнительной детали: втулки, гильзы, шайбы, планки, накладки. Этот способ широко применяется при восстановлении цилиндров блоков, прошедших последний ремонтный размер, гнезд клапанов, посадочных отверстий под подшипники качения в ступицах колес, картерах коробок передач и задних мостов, пальцев крестовин дифференциала, отверстий под шкворни в передних осях (рис. 15.6, б), отверстий под свечи в головках блоков двигателей внутреннего сгорания (рис. 15.6. а) и других деталей.[ . ]

Проверка состояния цилиндров начинается с осмотра рабочей поверхности. Трещины, задиры, риски, которые не могут быть устранены принятыми методами восстановления, служат основанием для выбраковки гильз. О предельном износе цилиндров судят по максимальной выработке в верхнем поясе на расстоянии 10-50 мм от верхней кромки цилиндра. Изношенные цилиндры растачивают под стандартные ремонтные размеры.[ . ]

Приведенные выражения справедливы для случаев равномерного износа вала и отверстия и сохранения их центров. При неравномерном износе справедливость выражений сохраняется, однако величину 5 необходимо принимать по максимальному износу. Предельно допустимые диаметры определяются прочностными характеристиками детали. Практически уменьшение номинального диаметра шеек коленчатых валов автотракторных двигателей находится в пределах от 1 до 8 мм, а ремонтный интервал — от 0,25 до 1 мм. Таким образом, количество ремонтных размеров для шеек коленчатых валов равно 4—8. Для цилиндров карбюраторных двигателей ремонтный интервал принимается в среднем равным 0,5 мм, для дизельных двигателей — 1 мм. В зависимости от толщины стенок цилиндров (гильз) количество ремонтных размеров колеблется от 1 до 4.[ . ]

Допустимый износ приводного вала масляного насоса определяется величиной зазора. При зазоре между валом и направляющей втулкой более 0,25 мм необходим ремонт. Если зазор образовался только в результате разработки втулки корпуса, корпус растачивают и запрессовывают втулку, внутренний диаметр которой развертывают затем по шейке вала. Если же зазор увеличился главным образом вследствие износа вала, последний в месте износа наращивают тем или иным способом и обрабатывают под номинальный или ремонтный (увеличенный) размер. Каждый последующий ремонтный размер отверстия в корпусе насоса увеличивается развертыванием до устранения износа. На эту же величину увеличивается и диаметр приводного вала наплавкой с последующей обработкой.[ . ]

🔍 Видео

Капитальный ремонт двигателя как это должно быть. Расточка. Шлифовка. Хонингование. Гильзовка.Скачать

Как быть, если нет поршней и вкладышей ремонтного размераСкачать

РЕМОНТ КВАРТИРЫ. КАК НЕЛЬЗЯ ДЕЛАТЬ ТУАЛЕТ #120Скачать

как подобрать поршень к цилиндру [ следующий ремонтный размер ]Скачать

![как подобрать поршень к цилиндру [ следующий ремонтный размер ]](https://i.ytimg.com/vi/WIFyYW-fILQ/0.jpg)

Где находится маркировка на поршнях двигателя и что она означает. ОбъясняюСкачать

Как определить размер поршня, чтобы подобрать кольца!!! На отремонтированые двигатели машин!!!Скачать

Минимальные размеры душевого подиума | Советы по ремонту | ремонт квартир в МосквеСкачать

О максимальной расточке блока ВАЗ 2103 | Дневник МотористаСкачать

Поршни ИЖ Планета. Номинал и ремонтные размеры. Россия.Скачать

Как определить размер и тип молнии #молния #бегунок #ограничитель #ремонтСкачать

Определение ремонта двигателя 21213 НиваСкачать

Двигатель 21083, люфт поршней 1 и 4Скачать

Ремонт водяного насоса. Все размеры и зазоры для правильной работы. Малыш, Ручеёк, Вихрь. 8 слоёв.Скачать

Чтобы двигатель НЕ ЖРАЛ МАСЛО, поставь правильно поршневые кольца!Скачать

Цена капиталки мотора вазСкачать

Строительные козлы | Малярный столик | Стол плиточника | Мини леса для ремонта | Размеры и чертежиСкачать