Видео:Применение пиролизного углерода (сажи)Скачать

Почему автомобильная резина черная?

Технологии шин прошли долгий путь с тех пор, как Ford Model T впервые выкатился с завода в 1908 году. Современные шины не только отличаются по размерности, сложности и общей структуре, но также имеют совершенно другой цвет в отличие от старой резины, применяемой в автопромышленности. Напомним, что первые шины были белыми, и только после Первой мировой войны они стали черными. И вот почему.

Вы когда-нибудь видели старый автомобиль, выпущенный в начале 20 века? Например, обратите внимание на первые модели Ford T. Вы наверняка замечали, что у некоторых первых машин были белые шины. Но у некоторых старых машин колеса оснащались черной резиной, примерно такого же цвета, как мы привыкли видеть сегодня.

Но вот вопрос: почему много старых автомобилей имели белую резину? Мы связались с представителем компании Michelin, чтобы разгадать эту тайну.

Вот что нам рассказал представитель компании:

А все это стало возможным благодаря открытию инженера-химика Джека Кенига, который научным путем доказал, что без добавления в состав резины сажи шин хватит максимум на 8000 км. Для сравнения: благодаря саже и современным материалам ресурс сегодняшних автомобильных шин составляет от 12 000 до 30 000 км. Также за счет сажи увеличился срок службы шин по времени. Например, даже самая дешевая резина сегодня может без особых проблем служить три, четыре, пять и более лет. Вы представляете, как быстро изнашивалась резина, выпускаемая автопромышленностью в начале 21 века, по сравнению с сегодняшними покрышками?

В том числе представитель компании Michelin заявил, что углеродная сажа в настоящий момент составляет до 30 процентов от общего состава резины. Кроме того помимо увеличения износостойкости сажа придает шинам черный цвет. Это защищает резину от ультрафиолетовых лучей, которые могут вызывать растрескивание шин. В том числе сажа дает пластичность шинам, что улучшает сцепление с дорогой.

Кстати, о преимуществах добавления сажи в состав покрышек рассказывает и компания Whitewall, отмечая, что сажа делает шины крепче. В своем блоге об уникальном свойстве сажи, добавляемой при производстве шин, пишет и компания Goodyear, подчеркивая, что сажа улучшает устойчивость покрышек к озону, а также дает им лучшее сцепление с дорожной поверхностью. В том числе Goodyear говорит о том, что сажа помогает протектору резины переносить тепло, которое образуется от сцепления с дорогой, что увеличивает срок службы покрышек.

Так, а теперь пришло время спросить:

Видео:Получение сажиСкачать

Что такое углеродная сажа?

Углеродная сажа является продуктом углеводорода, прошедшего неполное сгорание и чей «дым» содержит мелкие черные частицы, состоящие полностью из элементарного углерода.

На протяжении многих лет углеродная сажа изготавливалась различными способами. Например, раньше ее получали с помощью масляной лампы, пламя которой попадало на холодную поверхность, где и образовывалась порошкообразная сажа (летучая сажа), которую нужно было счищать. На протяжении многих веков эта сажа использовалась в качестве чернил.

Но в 1970-х годах произошел прорыв, который назвали канальным процессом. По сути, в мире появилась новая технология добычи углеродной сажи путем сжигания природного газа с применением водяного охлаждения с помощью металлических каналов. В результате этого процесса образуются углеродные отложения.

Причем эта технология позволила добывать сажу в больших промышленных масштабах, что в итоге повлияло и на производство резины. Причем этот прорывной инновационный способ получения сажи позволял добывать более мелкую фракцию углерода, которую было удобно добавлять в автомобильную резину.

В итоге благодаря новой технологии добычи углеродной сажи в автомире появилась более долговечная резина, способная проезжать более 20 000 км и служить несколько лет. Это реально был мировой прорыв.

К сожалению, этот процесс добычи сажи не был эффективным и экологически чистым. Вот фото снимок, который демонстрирует, как дым от таких производств распространялся на многие километры от места добычи сажи.

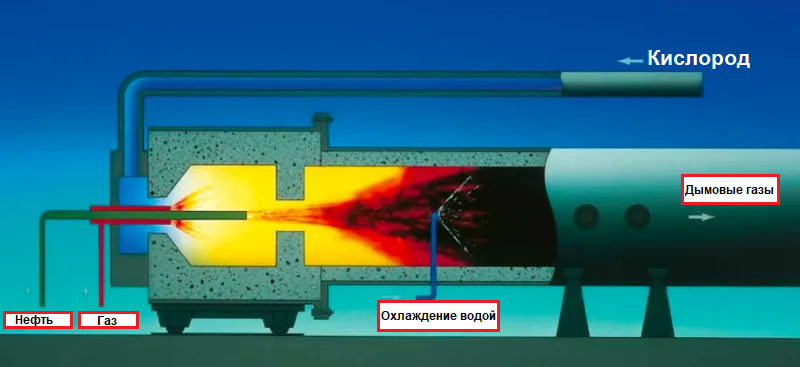

Сегодня основной способ добычи сажи называется «печным процессом». Нефть или газ закачивается в печь, где сгорает вместе с предварительно нагретым кислородом (см. рисунок ниже).

Высокие температуры этой реакции заставляют исходное сырье превращаться в дым, который охлаждается водой и отфильтровывается в виде крошечных кусочков сажи и газа. Далее получается тонкоизмельченный порошок, который с помощью воды и связывающих химических веществ принимает необходимую форму.

Порошок углеродной сажи чрезвычайно тонкий. Для того чтобы увидеть истинную форму материала, необходимо использовать электронный микроскоп, через который можно обнаружить крошечные частицы размером от 10 до 500 нм.

Посмотрев в такой микроскоп на сажу, вы увидите, как структура этого вещества сливается в цепи различной формы.

По словам представителя компании Birla Carbon, которая является крупнейшим в мире производителем сажи, размер частиц, а также составных «агрегатов» позволяет при смешивании с резиной давать ей сопротивление качению, прочность, черный цвет, проводимость и погодоустойчивость.

Кстати, в мире существует множество различных марок сажи, которые классифицируются в зависимости от их площади поверхности, а также скорости отверждения резины.

Дело в том, что сажа добавляется не только в шины, но и практически в любые резиновые изделия: в резиновые конвейерные ленты, подушки двигателя, приводные ремни и, конечно, в высокопроизводительные покрышки.

Видео:Качество Сажи Строительной от ПКФ ЭКОПОЛЬЗАСкачать

Как мировая война, возможно, стала причиной появления черных шин

История того, как шины получили свой черный цвет, сложная и увлекательная, но также и мутная. В автомире существуют разные версии, когда именно и из-за чего впервые производители шин решили использовать углерод.

Вполне возможно, что черными шины стали в результате нехватки боеприпасов во время Первой мировой войны.

Так, есть версия, что в начале 1900-х годов производители шин выяснили, что они могут добавлять к каучуку оксид магния для увеличения прочности покрышек. Но оксид магния был необходим в промышленности для производства боеприпасов во время Первой мировой войны.

Дело в том, что в те годы для изготовления боеприпасов использовали латунь и медь, которой катастрофически не хватало. В итоге производителям шин запретили при изготовлении продукции использовать не только латунь, но и оксид меди. Так что производители были вынуждены искать какие-то другие химические вещества для увеличения прочности и долговечности автомобильных покрышек. И это вещество было найдено. Им стала сажа.

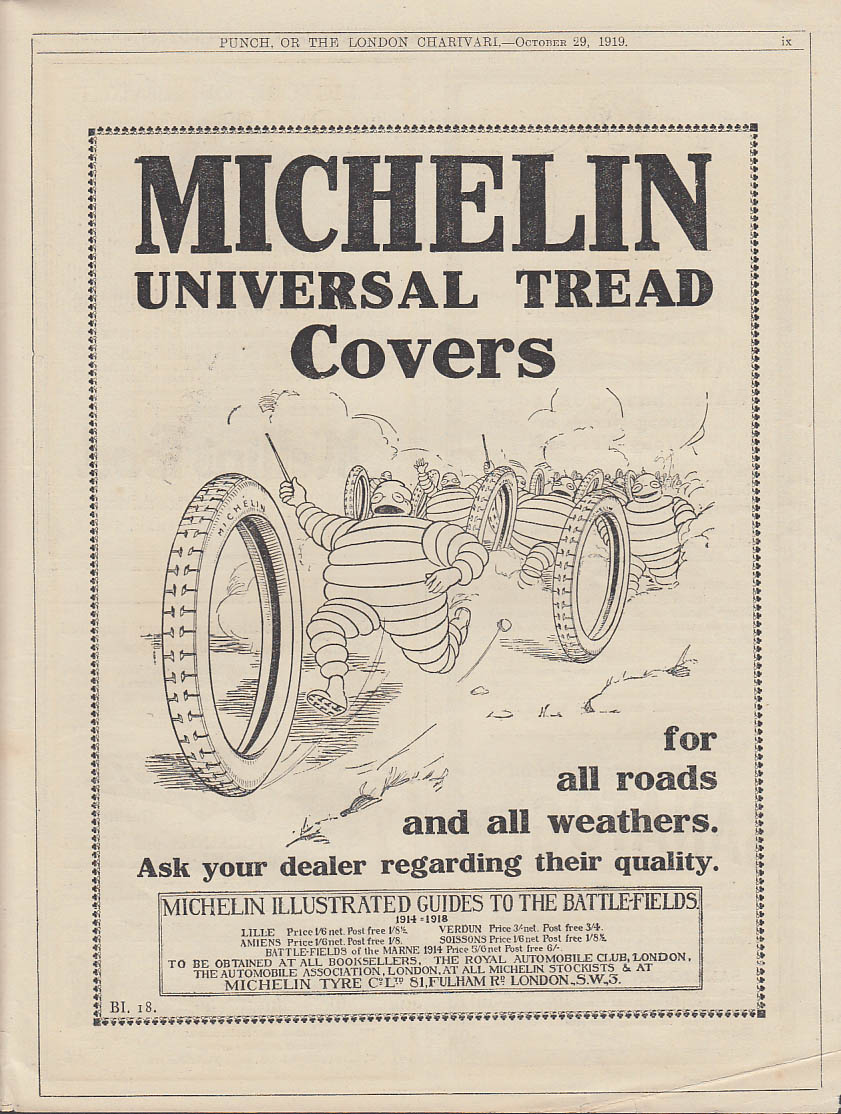

Кстати, представитель компании Michelin также рассказал нам, что первые черные шины их компания выпустила в 1917 году, они назывались «Universal Tread Covers» и рекламировались как шины, построенные для «всех дорог и любых погодных условий».

Но компания Michelin была не первой, кто начал добавлять в шины сажу. Как мы уже сказали, многие производители покрышек это начали делать еще во время Первой мировой войны. В итоге уже к началу массового производства автомобилей многие из них уже поставлялись с черной резиной благодаря саже, которая сделала шины крепче и долговечнее. Но шины могли быть еще лучше, если бы у производителей во время Первой мировой войны был доступ к альтернативным химическим веществам, которые, также как и сажа, улучшают свойства резины.

В общем, факт остается фактом: именно во время Первой мировой войны сажа взяла верх над другими химическими веществами, ранее популярными у производителей автомобильных покрышек. В частности, повторим, что производители шин перестали добавлять в них оксид цинка, магния и т. д. Но мир не пожалел об этом, а также покупатели автомобилей. Шины из-за сажи не только стали выглядеть более стильно, но и стали по качеству даже лучше, чем при добавлении других химических веществ. А самое главное – шины с сажей максимально долго сохраняют свой цвет и защищают покрышки от разрушительного воздействия ультрафиолета.

Ну и, наконец, что больше всего удивляет, это то, что на протяжении стольких лет сажа используется и в современных шинах. Как ни странно, за долгие годы автопромышленность так и не изобрела более эффективную альтернативу саже для использования ее в автомобильной резине.

Так что скажите спасибо тем, кто решил применять в начале 20 века в шинах сажу. Иначе, вполне возможно, автомобильные колеса сегодня имели бы странный, некрасивый цвет.

Видео:ОТКРЫВАЮТ ЗАНОВО: иностранные заводы шин (резины), что с ними спустя два годаСкачать

Сажа для производства шин

Белое и черное:

усиливающие наполнители резины

Наполнители, улучшающие механические свойства резин, называются активными, или усиливающими. Наполнители, не изменяющие свойств резин, называются инертными (иногда их называют также разбавителями. Это деление весьма условно, так как величина усиливающего эффекта зависит от природы эластомера и характера его взаимодействия с наполнителем.

К усиливающим наполнителям резин относятся черная сажа — технический углерод, а также белая сажа — двуокись кремния.

Черная сажа

Технический углерод является основным усиливающим наполнителем резиновых смесей; при его введении увеличивается прочность резин, сопротивление истиранию, раздиру. В особенности велика роль технического углерода для вулканизатов на основе синтетических каучуков, которые без подобной модификации механических свойств не могли бы получить такого широкого применения.

Как основной усилитель каучука технический углерод начали применять с 1918 г., главным образом в протекторных резинах для шин. С переходом резиновой промышленности на синтетические каучуки потребление технического углерода значительно увеличилось. В настоящее время 90% производимого технического углерода потребляется резиновой промышленностью [1].

Технический углерод представляет собой тонкодисперсное порошкообразное вещество, полученное сжиганием или термическим разложением газообразных или жидких углеводородов.

Для получения резин с разнообразными физико$механическими свойствами создают различные виды технического углерода. Сегодня выпускают большое число различных марок технического углерода. Они различаются способом производства, видом используемого сырья, физико-химическими характеристиками и элементным составом, а также размером частиц, которые характеризуются удельной поверхностью.

Читайте также: Sailun шины летние r15

В настоящее время более 90% выпускаемого и потребляемого технического углерода составляет печная сажа. Печи могут работать на газовом или жидком топливе, а также на смесевых топливах. Высокоароматическая нефть впрыскивается в нагревательную камеру, в которой находятся продукты сгорания газообразного или жидкого топлива. Впрыскиваемая нефть термически разлагается, образуя частички сажи. Последующая обработка включает охлаждение водой, отделение частичек от газообразных продуктов и сбор сажи.

Физические и химические свойства cажи, полученной таким непрерывным методом, зависят от исходного сырья, скорости впрыскивания, температуры печи и ее конструкции. Большая часть саж гранулируется обкаткой в барабанах или перемешиванием в специальных агрегатах для уменьшения пылеобразования. До второй мировой войны большая часть саж выпускалась канальным методом. При этом способе пламя от множества небольших газовых горелок направляется в чугунные трубы, в которых и образуется сажа. Затем она удаляется механическим способом с поверхности каналов, собирается и упаковывается. В настоящее время газ часто обогащают жидкими топливами [1].

Для канальной сажи обычно характерны низкие рН из-за хемосорбции кислородосодержащих групп на поверхности. Хотя для наполнителей кислотность сажи не так важна, все же рекомендуется выбирать тип сажи с оптимальными химическими свойствами поверхности. Поскольку в процессе производства канальная сажа не охлаждается водой, получаемый продукт не содержит золу, как это часто имеет место в печном процессе.

Факторами, влияющими на качество сажи в канальном процессе, является размер и тип горелки, температура, расстояние от пламени до канала, а также концентрация кислорода. Производство и потребление канальной сажи резко упало по двум причинам.

Во-первых, печные сажи могут использоваться для большинства целей, для которых раньше применяли канальную сажу. Даже в полимерах, требующих большой кислотности сажи, обычно можно использовать печную сажу, подвергнутую оксидированию при последующей переработке.

Во-вторых, печной процесс является более эффективным и легко регулируемым методом производства сажи. С точки зрения охраны окружающей среды это гораздо более чистый метод. К тому же, канальный метод в значительной мере основан на использовании природного газа, тогда как в последнее время наметилась тенденция опережающего роста цен на газ по сравнению с ценами на жидкие топлива, используемые в печном методе.

В отличие от канальной и печной сажи, термическая сажа получается в результате термического разложения газообразных углеводородов в отсутствие кислорода. Она имеет очень большие размеры частиц, которые практически не агрегируются в цепочечные и разветвленные структуры (в отличие от печной и канальной сажи), а также почти не содержат химически сорбированного кислорода.

Термическая сажа имеет самую низкую стоимость, поэтому сочетание свойств и низкой стоимости обусловило ее широкое использование в качестве наполнителей эластомеров [1]. Как и в случае канальной сажи, свойства термической сажи сильно зависят от качества газа.

Еще древние египтяне и китайцы знали способ получения ламповой сажи: они сжигали масло или жир, а образующуюся копоть осаждали на охлажденный фарфор. В XIX веке таким способом производилось значительное количество ламповой сажи, правда, сборочные камеры стали более совершенны. Хотя сгорание нефтяных продуктов в условиях ограниченного доступа воздуха и дает ценную сажу с большими размерами частиц и высокой структурностью, в этом процессе трудно избежать загрязнения окружающей среды.

Ацетиленовая сажа, как и термическая, образуется в результате термического разложения ацетилена с выделением тепла, поддерживающего реакцию без подвода его извне. Чрезвычайно высокая структурность ацетиленовой сажи обусловила ее использование в сухих батареях. Высокая структурность и малое содержание летучих веществ обеспечивают высокую электропроводность наполненных ею резин.

Современные методы исследования позволили с достаточной достоверностью установить, что частицы технического углерода имеют сферическую или близкую к сферической форму. При образовании технического углерода в процессе роста частиц происходит их столкновение в реакционной среде, в результате чего они могут срастаться, образуя прочные агрегаты, называемые первичными. Наличие первичных агрегатов, их размер и форма обусловливают свойство технического углерода, называемое структурностью.

Кроме углерода в техническом углероде содержатся водород и сера, которые переходят в него из сырья и распределяются по всему объему частицы, а также кислород, который попадает в технический углерод при его окислении и концентрируется преимущественно в поверхностном слое частицы.

Технический углерод содержит минеральные вещества, которые могут попасть в него при охлаждении водой в процессе производства.

Основными характеристиками технического углерода являются дисперсность, структурность, плотность.

Степень дисперсности оценивается по среднему диаметру частиц, удельной поверхности, а также по удельному числу частиц в единице массы или объема.

Отношение адсорбционной удельной поверхности к геометрической показывает степень шероховатости поверхности частиц. Так как размеры макромолекул каучука обычно значительно больше , чем размеры углублений на поверхности частиц, в углублениях могут адсорбироваться компоненты вулканизующей группы, что влияет на вулканизацию.

Структурность технического углерода определяется степенью развитости первичных агрегатов. Степень развития цепочечной структуры зависит от способа получения технического углерода и от используемого сырья. Особенно благоприятен для образования первичных агрегатов печной способ производства. Возникающие между частицами химические связи углерод–углерод обусловливают высокую прочность первичных агрегатов. Количество элементарных первичных частиц в таких агрегатах колеблется от 2–3 для низкоструктурных марок технического углерода до 200–600 для высокоструктурных [2].

Первичные агрегаты, соприкасаясь, образуют менее прочные вторичные структуры. Они, как правило, тем больше, чем меньше размер частиц и чем больше шероховатость и содержание кислородных групп на их поверхности. Вторичная структура, даже наиболее прочная, при введении технического углерода в резиновую смесь разрушается, но может образовываться вновь при смешении, хранении, вулканизации, а также при отдыхе вулканизованной резины.

Прямым методом определения структурности технического углерода является электронная микроскопия; косвенным методом определения структурности является метод масляного числа.

Плотность технического углерода как материала, состоящего из отдельных частиц или агрегатов, промежутки между которыми заполнены воздухом, характеризуется насыпной плотностью. Насыпная плотность технического углерода составляет 50–300 кг/м3, причем чем больше его структурность, тем меньше насыпная плотность. При такой малой насыпной плотности транспортирование и переработка технического углерода очень затруднительны.

Для удаления из технического углерода посторонних примесей, а так-же для увеличения его насыпной плотности и улучшения технических свойств он подвергается специальной обработке. Подготовка технического углерода заключается в удалении из него посторонних примесей и уплотнении.

Технический углерод, полученный любым способом, может содержать посторонние включения: грит (спекшиеся частицы углерода) и окалину (от металлических частей аппаратуры). Эти примеси значительно ухудшают механические свойства резин, особенно динамическую прочность.

Для удаления окалины технический углерод пропускают через магнитные сепараторы, а для уменьшения размеров частиц грита пропускают через микроизмельчители, в которых крупные частицы дробятся. В некоторых случаях посторонние включения удаляются путем отвеивания [2].

Наиболее распространенным способом уплотнения технического углерода, значительно улучшающим его технологические свойства, является гранулирование. При гранулировании, которое проводят мокрым или сухим способами, происходит агломерация порошкообразного технического углерода в мелкие сферические частицы — гранулы. Для обеспечения хороших технологических свойств технического углерода необходимо, чтобы гранулы имели узкий фракционный состав по размеру. Поэтому, после окончания процесса гранулирования гранулы обычно просевают через сита для отбора фракции требуемого размера обычно 0,5–1,5 мм. Более крупные и более мелкие гранулы поступают на дробление и снова возвращаются на агломерацию.

Гранулы должны иметь определенную прочность, различную для разных марок технического углерода. С увеличением размеров первичных частиц и структурности гранулирование технического углерода затрудняется, а получающиеся гранулы имеют меньшую прочность.

Гранулирование технического углерода обеспечивает повышение его насыпной плотности от 50–300 до 350–450 кг/м3, уменьшает пыление, облегчая транспортировку и дозирование, и время смешения с каучуком.

Наряду с размерами частиц и структурностью, решающую роль при выборе сажи могут играть химические свойства ее поверхности, главным образом, количество адсорбированных на ней кислородосодержащих групп, которое можно определять различными способами. Кислотность поверхности, т. е. рН водной взвеси сажи, является косвенным показателем содержания летучих компонентов. При этом более низкое значение рН отвечает высоким концентрациям кислородсодержащих летучих веществ.

верхности служит индекс поглощения дифенилгуанидина (ДФГ). Чем выше его значение, тем более активна поверхность. Прямым методом определения летучих веществ является измерение потери массы при 950 ± 20 °С. Сильнокислотные сажи обычно обладают ускоренной диспергируемостью, придают меньшую вязкость смесям и большую интенсивность черного цвета.

Одной из характеристик саж, непосредственно связанной с размером частиц, структурностью и содержанием летучих веществ, является электропроводность. Сажа используется для ускорения стекания статических зарядов, которые накапливаются в резиновых изделиях. Возникновение проводимости при использовании сажи связано с образованием цепочек из ее частиц, обладающих электронной проводимостью. Поэтому для повышения электропроводности саже должна быть придана высокая структурность и малый размер частиц. Поскольку кислородосодержащие поверхностные группы уменьшают электропроводность частиц и затрудняют их агрегирование, наиболее эффективными являются «чистые», т. е. с малым содержанием летучих компонентов, сажи.

Промышленность выпускает печные сажи, специально удовлетворяющие эти требования. Оптимальная проводимость достигается соответствующим выбором сажи, ее концентрации (обычно более 25%) и правильным диспергированием. Слишком длительное диспергирование может привести к снижению проводимости из-за сдвига и разрушения цепочечных структур [1].

Проводимость определяется не только типом сажи, но и степенью дисперсности, концентрацией сажи и электрическими свойствами самого полимера. Одним из условий усиливающего действия технического углерода является его максимальное диспергирование в резиновой смеси. Однако диспергировать технический углерод можно до определенного предела. Под предельным диспергированием понимают распределение технического углерода в смеси в виде частиц или первичных агрегатов при полном разрушении вторичных агрегатов (структур). В промышленных смесях часть технического углерода находится в виде комочков и, следовательно, реальная площадь контакта меньше его удельной поверхности [2].

Читайте также: Где красноярске покупают шины

В процессе смешения происходит адсорбция эластомера на поверхности частиц гранул технического углерода, причем адсорбированный эластомер не может быть полностью удален с поверхности частиц действием растворителей. Это свидетельствует о хемосорбции полимера на частицах технического углерода. Образованию прочных связей между макромолекулами каучука и частицами наполнителя способствуют процессы механодеструкции, протекающие в процессе смешения и сопровождающиеся возникновением свободных радикалов, которые могут взаимодействовать с техническим углеродом. В результате при смешении каучука с техническим углеродом образуется нерастворимый гель (сажекаучуковый гель), и содержание в этом геле связанного каучука зависит от содержания технического углерода в смеси, от его марки, дисперсности, структурности и свойств поверхности, а также от природы эластомера и условий смешения. Как правило, чем больше усиливающее действие технического углерода, тем больше образуется нерастворимого геля.

«Белая сажа»

«Белая сажа» представлена двумя разновидностями двуокиси кремния — собственно белой сажей и аэросилом. Эти наполнители также относятся к усиливающим, хотя объем их потребления ниже, чем технического углерода, в частности, по причине более высокой стоимости. Однако, в ряде случаев, например, для получения прочных светлых или цветных резин, используется именно белая сажа.

Белая сажа — это двуокись кремния, полученная из силиката натрия осаждением кислотой. Она характеризуется умеренно кислой реакцией и содержит примеси, диаметр частиц равен приблизительно 20–30 m?, удельная поверхность 110–160 м2/г.

Лучшие результаты дает аэросил, приготовленный сжиганием четыреххлористого кремния в токе водорода или светильного газа. Свойства разных типов двуокиси кремния приведены в таблице.

Промышленное производство аэросила началось в 1942 году; во время второй мировой войны Германия производила большое количество высокодисперсной двуокиси кремния или кремнезема К-3, названного аэросилом.

Производство аэросила как активного наполнителя быстро возрастало.

В 1952 году компания «Кэбот», США предложила на рынки США аэросил. В следующем году «Кэбот» присвоила ему товарное наименование «кэбосил».

Компания «Дау Корнинг», США по лицензиям концерна «Дегусса» также выпускает аэросил.

в США аэросил находит применение во многих отраслях промышленности.

Среди кремнеземных наполнителей, вырабатываемых в Германии, следует отметить дуросил, сифлокс, ультрасил, вулкасил и др.

Япония производит гидратированные кремнеземы — микросил и нисил, Англия — маносил [4].

Выпускаются разные сорта аэросила — безводные кремнеземные наполнители, которые различаются между собой величиной удельной поверхности и добавками. Например, аэросил композитиум состоит из 85% непрессованного аэросила и 15% гидролизованного крахмала.

Для получения аэросила из четыреххлористого кремния пар этого продукта подвергается гидролизу в пламени водорода или природного газа.

Изготовление двуокиси кремния через газообразную моноокись кремния оказалось нерентабельным.

В США был получен безводный «кремнезем Линде» сжиганием хлорсиланов, однако он был вытеснен более дешевыми кремнеземами.

Дисперсный кремнезем можно получать путем окисления паров четыреххлористого кремния воздухом во взвешенном слое инертного вещества.

В отдельных случаях применяется гидролиз четыреххлористого кремния SiCl4 в жидкой фазе, но это неизбежно связано с отмывкой, сушкой и прокаливанием продукта.

Аэросил — продукт гигроскопический и, в зависимости от ряда факторов, поглощает больше или меньше влаги. В момент получения аэросил содержит не более 2% влаги, а при относительной влажности воздуха 80% и хранении в бумажных мешках влажность аэросила достигает 7%. В бумажных с битумным слоем или полиэтиленовых мешках влажность его не превышает 3%.

Аэросил рентгеноаморфен, его показатель nD20 преломления равен 1,452. В жидкостях с таким же показателем преломления аэросил дает прозрачные дисперсии.

Частицы аэросила несут отрицательный заряд.

При добавлении материала в жидкость она сгущается до гелеобразного состояния.

Для органических жидкостей, не образующих с аэросилом водородных мостиков, достаточно 5–6% аэросила, например, для четыреххлористого углерода, а для жидкостей, образующих водородные мостики, необходимо свыше 15% аэросила, чтобы довести их до консистенции геля.

Известен и применяется в промышленности способ получения белой сажи путем разложения находящегося в растворе силиката натрия аммонийными солями.

Частицы белой сажи — угловатые или округлой формы, дисперсность изменяется от 50 до 280 м2/г, состояние — аморфное.

Исследованию усиливающего действия белой сажи посвящено меньшее количество работ по сравнению с аэросилом, хотя использование белой сажи как наполнителя практически равняется применению аэросила.

На поверхности частиц белой сажи и аэросила содержатся гидроксильные и силанольные группы, которые являются активными центрами сорбции и обусловливают наряду с другими факторами высокую усиливающую способность этих наполнителей.

Существуют и другие светлые наполнители, которые не являются усиливающими, однако находят достаточно широкое применение для наполнения резин. Они улучшают некоторые показатели, позволяют регулировать технологические свойства и, будучи дешевыми, уменьшают себестоимость резин. Среди этих наполнителей следует отметить: мел, каолин, гипс, тальк, оксид цинка.

ЛИТЕРАТУРА

«Зеленая» шина

Зеленая» шина — что это такое?

5%. В качестве характеристики взаимодействия ТУ — каучук используют параметр «связанный» каучук, то есть содержание каучука, который не вымывается из невулканизованой смеси низкомолекулярным растворителем. Зависимость износостойкости резин от этого параметра описывается кривой с насыщением, которое достигается при содержании связанного каучука

Рис.1. Химия поверхности техуглерода и кремнезема.

Сильным усиливающим действием на каучук, кроме ТУ, обладает также кремнезем — белая сажа. Химическая природа и энергетика поверхности частиц кремнезема отличается от структуры и поверхностной энергии частиц ТУ (рис.1). Если энергия поверхности ТУ определяется дисперсионной составляющей, то в случае кремнезема главной является полярная составляющая, концентрация полярных силанольных групп на поверхности достигает 8 — 9/нм. Полярная поверхность имеет меньшее сродство к неполярным каучукам, в результате чего белая сажа существенно меньше их усиливает при равной с ТУ удельной поверхности, а взаимодействие частиц кремнезема друг с другом больше, чем частиц ТУ. Поэтому сетка из частиц кремнезема разрушается при более высоких деформациях, вязкость смесей выше, смешение наполнителя с каучуком происходит труднее. Такие смеси приходится дольше вулканизовать, а вулканизационная сетка получается более редкой. Поэтому длительное время кремнезем использовался как наполнитель только специальных резин или в качестве небольших добавок в резины с ТУ. Например, очень важную роль кремнезем выполняет в резинах каркаса шин, где он входит в состав системы резорцин — уротропин и существенно повышает адгезию нитей корда к резине.

Развернувшееся в 80-х годах ХХ века движение «зеленых», потребовавших усилить внимание к охране окружающей среды и особенно активно действовавших в странах Западной Европы, поставило вопрос об уменьшении вредного воздействия не только выхлопных газов автомобиля, но и токсического влияния продуктов производства и износа шин.

Как ответ на требование экологического движения, производители шин в 1992 году выдвинули концепцию «зеленой» шины. Она предусматривает на стадии производства улучшение санитарно-гигиенических условий труда, а на стадии эксплуатации — снижение потерь на качение с целью уменьшения расхода топлива и выброса выхлопных газов.

Повышение экологической безопасности при изготовлении и эксплуатации шин достигается путем исключения или сокращения содержания материалов, выделяющих мономеры, олигомеры, другие летучие вещества, канцерогенные и другие вредные соединения. Одним из вредных компонентов резины является ТУ, поэтому возникла актуальная задача его замены на другой активный наполнитель — кремнекислоту. Сразу же необходимо отметить и еще один важный аспект этой проблемы.

ТУ получают из углеводородного сырья, запасы которого ограничены и цены на которое непрерывно растут. Кремнезем получают из кварцевого песка, запасы которого практически неисчерпаемы.

Однако простая замена ТУ на кремнезем невозможна из-за отмеченных выше особенностей структуры поверхности его частиц.

Снижение взаимодействия частиц кремнезема друг с другом и повышение сродства к углеводородным каучукам достигается при модификации поверхности реакцией с бифункциональными кремнийорганическими соединениями. Наиболее известен продукт Si-69, разработанный фирмой Дегусса еще в 1971 году. По химическому составу это бис-3(триэтоксисилилпропил)-тетрасульфан и имеет следующую формулу:

(С 2 Н 5 О) 3 — Si — СН 2 — СН 2 — СН 2 — Sх — СН 2 — СН 2 -СН 2 — Si – (ОС 2 Н 5 ) 3

Появился также дисульфидный аналог SCA 985, снижающий опасность подвулканизации смесей. Более удобный порошкообразный продукт SCA 9872 представляет собой смесь 72% силана и 28% силиката кальция.

Бифункциональные силаны, называемые по механизму действия соединяющими или сцепляющими агентами (coupling agents) способны при механическом смешении каучука и наполнителя при температуре 120 — 160 град. химически взаимодействовать с силанольными группами поверхности частиц кремнезема.

В результате поверхность покрывается привитыми молекулами модификатора и меняет свои физические свойства — становится более гидрофобной, а взаимодействие между частицами ослабляется. Наполнитель лучше диспергируется в среде каучука, вязкость смесей заметно уменьшается.

На второй стадии — при вулканизации молекулы модификатора вступают во взаимодействие с ускорителем вулканизации, серой и, в конечном счете, с молекулами каучука. В итоге в резине возникают химические связи между поверхностью частиц наполнителя и каучуковой матрицей, резко возрастает доля связанного каучука.

Это приводит к улучшению свойств резин: повышаются модуль и прочность и, самое главное, одновременно улучшаются несовместимые характеристики шин — сопротивление качению и сцепление с мокрым дорожным покрытием при сохранении очень важной характеристики — сопротивления истиранию (Рис.2).

Рис.2. Магический треугольник

В Европе система кремнезем — бифункциональный силан активно вытесняет ТУ во все возрастающем числе марок шин, особенно зимних. Наиболее важной характеристикой при этом является сцепление с мокрым дорогой.

В связи с этим производители кремнезема приступили к серьезной модернизации процесса получения наполнителя со строгим контролем всех стадий, что обеспечивает высокое постоянство его основных характеристик.

Разрабатываются новые типы кремнеземов с улучшенной диспергируемостью, которая определяется методом оптической микроскопии (рис.3).

Читайте также: Размеры шин для киа рио 2013

Из рисунка следует очевидная прямая зависимость между степенью диспергирования наполнителя и износостойкостью резин.

Новый кремнезем Ультрасил 7000 заметно превосходит по этим показателям кремнезем Ультрасил VN 3, освоенный еще в 1951 году. Более высокая дисперсность наполнителя обеспечивает большую скорость взаимодействия силанольных групп на поверхности частиц с триэтоксигруппами силана. Развивается и техника измерений свойств наполнителей.

Метод лазерной диффракции позволяет изучать распределение частиц по размеру в пределах от 40 нм до 500 мкм. С использованием этого метода изучали распределение частиц кремнезема при обработке ультразвуком, моделирующей процесс диспергирования при смешении с каучуком.

Кремнезем Ультрасил 7000 характеризуется после обработки четко выраженным бимодальным распределением с большой долей разрушенных первичных агломератов, то-есть имеет высокую способность к диспергированию.

Еще один важный параметр — содержание влаги в наполнителе, и новые марки Ультрасила имеют строго определенное и постоянное содержание влаги, влияющей на процесс смешения и гидрофобизации поверхности.

Если в протекторах легковых шин и особенно зимних использование системы кремнезем — силан имеет неоспоримые преимущества, то в протекторах грузовых шин применение кремнеземов ограничивается меньшим сопротивлением истиранию по сравнению с ТУ в жестких условиях эксплуатации.

Однако в других частях шины влияние природы наполнителя имеет иной характер. Так в легковых шинах только 50% сопротивления качению определяется внутренними слоями шины, в то время как в грузовых — 70%.

Для грузовых шин важны такие показатели как срок службы и ремонтопригодность — замена протектора. Улучшение этих свойств может быть получено путем снижения теплообразования в шине. Для этих целей производители кремнезема разработали специальную марку наполнителя — ЕХР 7006 с удельной поверхностью 120 м2/г.

Рис.4. Сравнение ЕХР 7006 с ультрасилом VN2 и техническим углеродом N660.

На рис. 4 приведены результаты сравнения свойств смесей и резин на основе композиции НК + растворный БСК с кремнеземом ЕХР 7006 и другими наполнителями. Видно, что новый наполнитель значительно превосходит старый кремнезем и ТУ по величине механических потерь и теплообразованию.

Столь низкая величина механических потерь (tg d) не может быть достигнута при использовании ТУ. Если для протекторов легковых шин вполне достаточна поверхность наполнителя 160 — 170 м2/г, то в грузовых шинах кремнеземы по сопротивлению истиранию резин пока уступают ТУ с высокой удельной поверхностью.

Разрабатываются кремнеземы с более высокой удельной поверхностью для протекторов грузовых шин. Идет также поиск новых силанов, обеспечивающих более низкую динамическую жесткость, необходимую для улучшения сцепления с обледеневшей дорогой.

Шины с протектором, содержащим кремнезем вместо ТУ появились на рынках Европы в 1973 году. Было произведено и продано 400 тыс. шин с голубым протектором, однако затем из-за технологических трудностей их производство было прекращено.

В настоящее время фирма Континенталь выпускает широкий ассортимент шин:

4 размера серии 80,

7 размеров серии 70

7 размеров

серии 65 категорий S скорость до 180 км/час и Т до 190 км/час, в протекторах которых содержится только 5% ТУ для придания обычного черного цвета и снижения электризуемости поверхности.

Эти покрышки, по данным фирмы, позволяют экономить до 5% топлива и имеют на 30% большую долговечность.

В 1996 году появилась «зеленая» шина крупнейшего производителя шин фирмы Мишлен. Она действительно может иметь зеленый и, в принципе, почти любой другой цвет, так как в протекторе и боковине весь ТУ заменен на кремнезем и для придания цвета используется пигмент.

По данным фирмы, комфортность езды и долговечность «зеленой» шины аналогичны шинам с ТУ. Первоначально производились только шины размера 170/70-13, но предполагалось резкое расширение ассортимента.

Появившиеся опасения повышения электризуемости шин при движении и связанного с этим усиления радиопомех не оправдались, так как электризуемость была легко устранена с помощью специальных добавок, повышающих проводимость резины, например, смеси амино- и сульфонилцирконатов.

«Зеленая» шина оказалась несколько дороже обычных из-за более высокой стоимости системы кремнезем — силан по сравнению с ТУ. Увеличение цены составило

Фирмы — производители увеличивают выпуск кремнеземов в нарастающих темпах. Рон Пуленк пустила новые заводы на Тайване и в США, Дегусса — завод кремнезема в Пенсильвании и заводы по производству 12 тыс.т в год силана Si-69 в Антверпене и Алабаме. Этого количества достаточно для производства 60 млн. шин.

Фирма OSI расширяет производство силанов на 50%. Активность производителей кремнезема вызывает серьезную озабоченность производителей ТУ, которые боятся потерять свои традиционные рынки сбыта.

Основной производитель ТУ — Cabot Corp. предпринимает серьезные усилия в разработке новых типов ТУ — так называемых ECO Black, по характеристикам, аналогичным кремнезему, но менее дорогих. Это достигается путем структурной и химической модификации поверхности частиц, например, за счет окисления.

При этом увеличивается содержание активных функциональных групп и появляется возможность использовать тот же прием, приводящий к увеличению доли связанного каучука путем введения связывающего агента.

Имеется публикация. где в качестве такого агента также используется силан, способный реагировать с гидроксильными, карбоксильными и другими кислородсодержащими группами на поверхности окисленного ТУ и с эпоксигруппами эпоксидированного натурального каучука.

Авторы наблюдали изменения свойств, присущие системе кремнезем — силан.

Часть фирм-производителей шин сохраняет традиционную рецептуру, основанную на применении ТУ, но, используя новые типы этого наполнителя, добились заметного изменения гистерезисных характеристик и, как результат, экономии топлива.

Фирма Avon разработала свою экошину CR 322, которая полностью соответствует «зеленой» шине фирмы Мишлен. но не содержит кремнезема в протекторе.

Аналогичную политику проводит фирма Nokian, разработавшая зимнюю шину с новым типом ТУ. Другие производители готовы пойти на компромисс и использовать смеси ТУ и кремнезема.

Еще один подход предлагают ученые

Оказалось возможным приготовить наполнители, сочетающие свойства ТУ и кремнезема, например, проводя гидролиз силиката натрия в суспензии ТУ или используя совместный пирогенный процесс, разработанный Cabot Corp. Эти так называемые сдвоенные наполнители имеют углеродную поверхность 80 — 130 м2/г и кремнеземную поверхность 20 — 80 м2/г, концентрация ОН — групп составляет 3 — 3,2/нм2 в пирогенном наполнителе и до 6,5/нм- в осажденном.

Углеродная и кремниевая фазы прочно связаны друг с другом и не отделяются после 8 -кратного сжатия при 165 МПа и последующей экстракции водой и толуолом.

В присутствии бифункционального силана системы каучук — двойной наполнитель имеют меньшие механические потери при 60 град. и большие при 0 град., чем смеси только с ТУ.

Другой подход состоит в генерации частиц кремнезема in situ в среде каучука золь-гель -методом, который заключается в набухании резины в тетраэтоксисилане с последующим гидролизом в водном растворе бутиламина.

Образующиеся при этом очень мелкие и однородные по размерам частицы окиси кремния обеспечивают ярко выраженный усиливающий эффект.

Концепция «зеленой» шины предполагает также определенные изменения в ассортименте используемых каучуков. Каучуки, получаемые эмульсионной полимеризацией, содержат компоненты, способные генерировать нитрозамины, и должны меньше применяться по экологическим соображениям. То же самое относится и к полимерам, получаемым стереоспецифической полимеризацией, использующей соли тяжелых металлов.

Наиболее перспективными с экологической точки зрения признаются каучуки растворной полимеризации, получаемые в присутствии литийорганических соединений. По своей структуре они в большей степени соответствуют требованиям к молекулярной подвижности, которая определяет потери на качение, сцепление с мокрой и обледеневшей дорогой, износостойкость.

Появилась возможность синтезировать каучуки с заданной макро — и микроструктурой, что позволяет регулировать как температуру стеклования, так и характер температурного профиля механических потерь, получая вместо узкого широкомодальный или даже бимодальный.

Описаны принципы создания так называемого интегрального каучука. Резины из такого каучука имеют сцепление с мокрой дорогой, характерное для резин из эмульсионного бутадиенстирольного каучука, сопротивление качению и сцепление с обледеневшей дорогой — как у резин из натурального каучука, но превосходят эти каучуки по износостойкости.

Аналогичные результаты показывают резины на основе тройных сополимеров стирола, бутадиена и изопрена, состоящие из блоков с различной температурой стеклования. Таким образом, тонко регулируя структуру каучука в процессе синтеза, можно получать резины, отвечающие современным противоречивым требованиям эксплуатации шин при различных погодных условиях и экологии. К сожалению, такой уникальный по свойствам природный полимер как натуральный каучук с экологических позиций признается неудовлетворительным, так как содержит амины — предшественники нитрозаминов и аллергены белковой природы.

В заключение два важных момента

Улучшение эксплуатационных свойств резин при использовании системы кремнезем — силан ставит под серьезные сомнения основную концепцию современной теории усиления. а именно происхождение усиления только за счет сорбции — десорбции макромолекул на поверхности наполнителя, которая полностью игнорирует влияние образования прочных химических связей наполнитель — полимер.

По-видимому, теория усиления требует доработки. В литературе даже появился специальный термин — химическое усиление, описывающий наблюдающийся важный эффект.

Образование химических связей между частицами ТУ и каучуковой матрицей и связь этого явления с физико-механическими свойствами резин рассмотрено в работах советских ученых в конце 70-х — начале 80-х годов (см., например, «Каучук и резина», 1982, N 7, с. 8 — 10 ; там же, 1984, N 7, с. 12 — 14), однако дальнейшего развития эти исследования не получили.

По разработке экологически безопасных шин и их внедрению в производство и эксплуатацию современная Россия отстает от передовых стран Западной Европы.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

📽️ Видео

Сажа (техуглерод П-803).Рециклинг автошин. +7 (911) 2012166Скачать

Производство техуглерода в регионе модернизируютСкачать

сажа из россии попала под европейские санкции#shortСкачать

Печное топливо с технического углерода / брикетирование сажи, лигнина.Скачать

Как дата производства шин влияет на их качество?Скачать

Уголь из пиролиза шин,углерод из пиролиза покрышек, брикетирование сажи из пиролиза автошиныСкачать

Получение пиролизного технического углерода в АРБСкачать

Дата производства шин , как ее перебивают на новых и б/у шинах akum_shyna_odessa диски шины обменСкачать

Переработка шин как бизнес | ПромышленностьСкачать

ШИНЫ ДЛЯ ГРУЗОВИКОВ | Производители шин | Завод по производству шин | Шины оптом | Шины из КитаяСкачать

Импортные шины против локализованных. В чём разница? Made in Russia - как приговор.Скачать

Сажа загорелась в дымовой трубе.Скачать

ДАТА ВЫПУСКА ШИН /// как смотретьСкачать

Производство шин Мишлен - Мегазавод (national geographic)Скачать

Маркировка шин горячим клеймомСкачать

✅😥ПОЧЕМУ НУЖНО СМОТРЕТЬ ДАТУ ПРОИЗВОДСТВА ШИН(РЕЗИНЫ) В 2019ом!Скачать