Цель работы — приобрести практические навыки выполнения сборочных и наладочных работ при монтаже цилиндрических редукторов.

Оборудование, инструмент, приспособления и материалы для выполнения работы; двухступенчатый цилиндрический редуктор (см. рис. 1.1); измерительная линейка; выверочная линейка; штангенциркуль: микрометр; индикатор: угольник: выколотка: молоток; набор гаечных ключей; щуп, приспособление дня монтажа подшипников; краска; кисть; радиусомер.

1.1. Сборка цилиндрического двухступенчатого редуктора

Цилиндрические редукторы подразделяются на одно-, друх-, трех- и четырех ступенчатые с прямозубым, косозубым и шевронным зацеплением. При сборке редукторов необходимо придерживаться определенных правил, которые позволяет осуществить быструю и правильную сборку при хорошем качестве выполняемых работ.

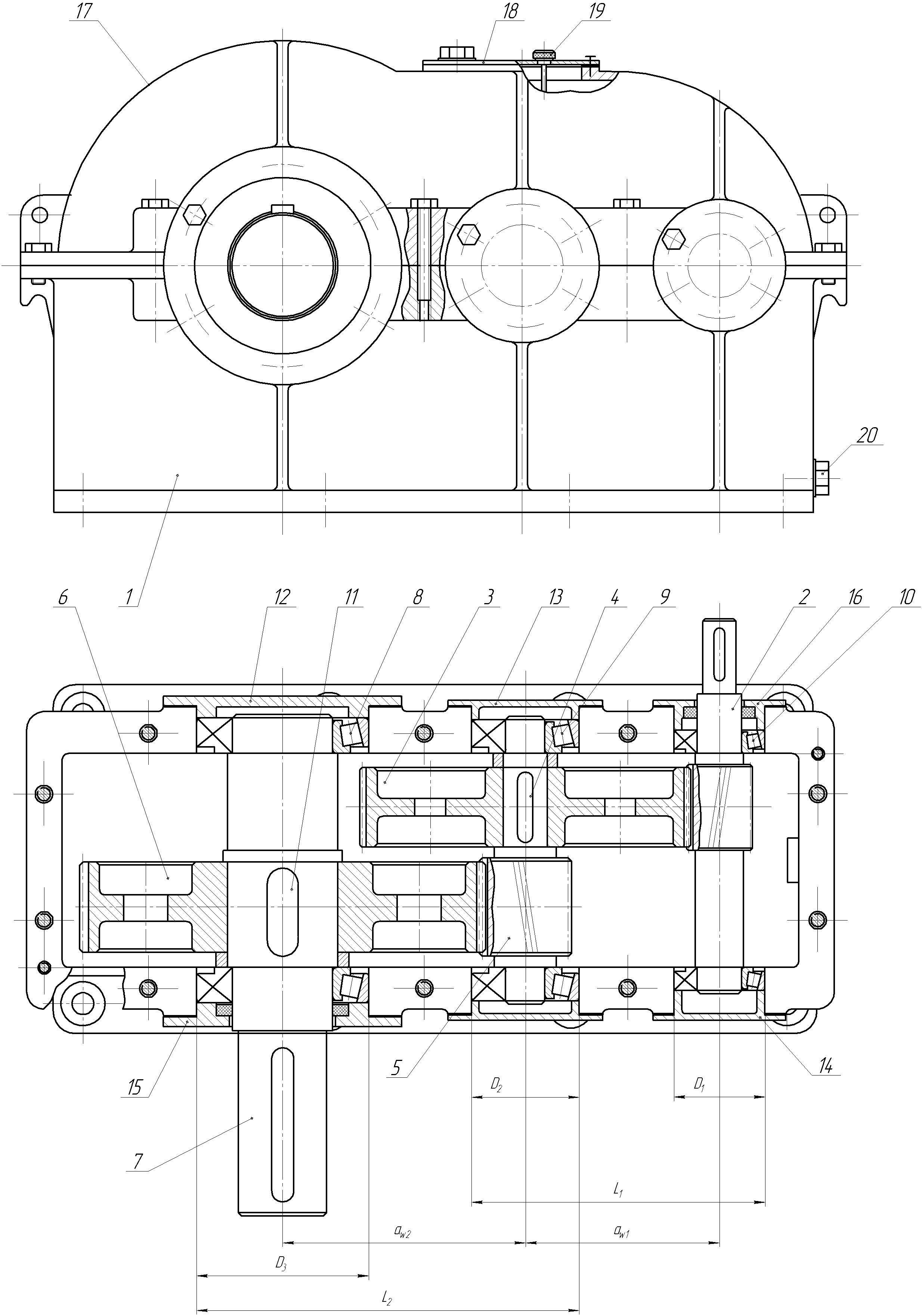

Двухступенчатый цилиндрический редуктор (рис. 1) состоит из чугунного корпуса 1, в котором размещены вал-шестерня 2 быстроходной ступени, находящаяся в зацеплении с колесом 3, закреплённым с помощью шпонки 4 на промежуточном валу-шестерне 5, которая в свою очередь находится в зацеплении с колесом 6 тихоходного вала 7. Вал-шестерни 2, 5 и вала 7 установлены в корпусе на подшипниках качения 8, 9 ,10, которые в зависимости от конструкции могут быть шариковыми и роликовыми. Зубчатые колёса 3 и 6 насажены на валы 5 и 7 по неподвижной посадке. Кроме того, колёса на валах закреплены шпонками 4 и 11, обеспечивающими передачу крутящих моментов от зубчатых колёс на валы.

Подшипники качения с наружных сторон закрыты крышками 12, 13, 14. Сквозные крышки 15 и 16 имеют уплотнения, предназначенные для предотвращения вытекания масла из корпуса редуктора и попадания металлических частиц в подшипники. Сверху на корпус редуктора устанавливается крышка 17, в которой имеется люк 18 для заливки масла. Контроль уровня масла осуществляется маслоуказателем 19. Спуск отработанного масла происходит через отверстие в картере редуктора, которое закрывается пробкой 20, с цилиндрической резьбой и с мягкой прокладкой (маслостойкая резина, кожа).

В практике монтажа и сборки сложных машин в настоящее время широкое распространение получили технологические схемы сборки, которые графически изображают способы и последовательность выполнения операций сборки машины и содержат указания по выверке собираемых узлов. Степень подробности разработки технологической схемы зависит от ряда факторов, в первую очередь от квалификации исполнителей и ознакомления их с данной машиной.

Рисунок 1.1 — Общий вид двухступенчатого редуктора

На схемах условными обозначениями, например, прямоугольниками, квадратами, треугольниками, окружностями, обозначены номера деталей, технологических комплектов, подузлов, узлов.

Направление потока сборки сборочных единиц и обшей сборки машины указывается линиями со стрелками Технологические схемы отражают данные, необходимые при сборке машин Специальные сборочные операции обозначаются буквами. Расшифровка обозначений дается в правом или в левом нижнем углу схемы. Применяемая оснастка при сборке указывается в схемах номером чертежа в том месте, где она требуется.

В дополнение к схемам сборки составляют типовые технологические конструкции, в которых даются указания к выполнению специальных операций, например к посадке подшипников, гидравлическому испытанию узлов и деталей, запрессовке и распрессовке деталей с применением масла под высоким давлением, балансировке и т.д. К сборке редукторов предъявляются следующие требования:

1. Обеспечение бокового зазора и пятна контакта в зубчатом зацеплении в пределах заданных стандартов.

2. Регулировка подшипников качения и скольжения по данным чертежа.

3. Равномерность и плотность затяжки всех болтовых соединений,

4. Поступление масла во все смазочные точки.

5. Отсутствие течи масла через уплотнения в местах стыков.

6. Редактор после сборки должен быть обкатан и испытай, при этом зубчатые передачи должны работать плавно, без перегрева подшипников и масла.

7. После испытании редуктор должен быть законсервирован и окрашен.

Основные базовые поверхности редуктора при сборке — отверстия корпусов и крышек, определяющие положение валов в редукторе; шейки валов, по которым проверяется радиальное биение колес и производится контроль межосевого расстояния и параллельности осей валов, их горизонтальности и скрещивания, разъемы корпусов, позволяющие выверять их горизонтальность: технологические поверхности и поверхности зубьев колес.

Сборка редукторов производится в такой последовательности:

1. Сборка узлов редуктора (валы).

3. Регулирование подшипников и зубчатого зацепления

4 Доводка зубчатых передач.

6. Демонтаж (в случаи необходимости).

Укладку валов начинают с ведомого. Затем производится регулировка его подшипников. Кольца подшипников с регулируемыми зазорами, в данном случае конические роликоподшипники, монтируются раздельно: внутреннее кольцо — на вал, наружное — в корпус. Качество монтажа оценивают сравнением фактических зазоров с табличными значениями. В государственных стандартах для этих подшипников приведены значения осевых и радиальных зазоров. Фактические осевые зазоры измеряют индикатором , перемещая вал из одного крайнего положения в другое.

Зазоры регулируют с помощью металлических прокладок. Прокладки из жести толщиной 0,1; 0.15; 0,2; 0.3; 0.5мм устанавливают между корпусом и торцевой крышкой. Торцевые крышки подшипников зажимают крепежными деталями. При заметном торможении вала измеряют зазоры между крышками и корпусом, а затем определяют зазор и толщину комплекта прокладок, после чего укладывают очередной вал и т.д.

2.2. Порядок выполнения работы

1. Пользуясь чертежом редуктора, составить технологическую схему сборки редуктора.

- Порядок сборки и разборки цилиндрического редуктора

- Основные этапы сборки цилиндрического редуктора

- Зубчатые передачи: как правильно собрать?

- Два варианта сборки цилиндрического редуктора

- Контроль и настройка зубчатых передач

- Приработка зубчатого зацепления

- РПЗ (Технологический процесс изготовления двухступенчатого горизонтального цилиндрического редуктора)

- Описание файла

- Онлайн просмотр документа «РПЗ»

- Текст из документа «РПЗ»

- Оглавление

- Раздел 1. Разработка технологической схемы сборки узла (сборочной единицы)

- 1.1. Назначение узла. Анализ технических требований на сборку, выявление основных технологических задач, разработка схем контроля по основным параметрам.

- 1.2. Анализ технологичности конструкции: качественные и количественные критерии оценки технологичности конструкции, выводы.

- 📽️ Видео

Видео:Изучение двухступенчатого цилиндрического редуктора. Детали машин.Скачать

Порядок сборки и разборки цилиндрического редуктора

Цилиндрический редуктор представляет собой отдельный механизм с одной или более ступеней зацепления.

Видео:регулировка редуктора ц2у-160.Скачать

Основные этапы сборки цилиндрического редуктора

- Сборка вала с зубчатыми колесами и другими комплектующими. Все зависит от типа устройства. Если оно одноступенчатое, то валов будет два, если двухступенчатое, количество валов увеличивается до трех: ведущего, промежуточного, ведомого.

- Закладка шпоны, монтаж колес. Во время сборки цилиндрического редуктора шпонку закладывают в шпоночный паз. Затем в соответствии со схемой производителя одно или пара зубчатых колес напрессовываются. Для процедуры можно использовать ручной инструмент или профессиональный пресс. При наличии на входном валу запрессовка не нужна. Для некоторых моделей устройств понадобится предварительный нагрев ступиц зубчатых колес для достижения нужных показателей натяга.

- Установка колец и распорных втулок.

- Установка тел качения. Шарикоподшипники или роликоподшипники нужно установить в торец втулки или бортик на посадочные места до упора.

- Установка валов. Валы помещаются в корпус, мастер регулирует расстояние между ними, фиксирует шестеренки.

- Установка врезных крышек в корпусные пазы.

- Монтаж крышки редуктора на штифты.

- Монтаж редукторной крышки болтами, винтами, шайбами к корпусу.

- Монтаж прокладок, наружных крышек на болты.

- Фиксация пробки для пропуска масла, указателя масла.

- Заливка масла, монтаж люка с фиксацией винтами.

- Обкатка, предварительные испытания механизма.

Читайте также: Рулевой редуктор mercedes w201

Порядок сборки и разборки цилиндрического редуктора зависит от конструктивных особенностей конкретного устройства. Обязательно перед процедурой изучите техническую документацию от . Разборка всегда начинается со слива масла.

Видео:РАБОТА ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА. Анимация. Детали машин.Скачать

Зубчатые передачи: как правильно собрать?

Сборка цилиндрического редуктора осуществляется с помощью типовых соединений и комплектующих. К ним относят резьбовые соединения, шпонки, штифты, неподвижные и подвижные разъемные крепежные элементы, шлицы. Каждый узел собирают по инструкции. Сборка цилиндрического редуктора происходит по рассмотренной выше схеме, с применением разных способов установки деталей с натягом.

Чтобы быстро и без погрешностей выполнить все работы, следует приобрести определенные инструменты и оборудование. Для процедуры лучше привлечь квалифицированных инженеров или техников. Алгоритм сборки зубчатых передач включает 6 простых операций:

- Предварительная оценка деталей. Нужно внимательно осмотреть все комплектующие на наличие дефектов, сверить размеры деталей с инструкцией.

- Подготовка деталей передачи. Комплектующие очищаются от грязи, инструментами убирают задиры, иные повреждения поверхности. При механической обработке деталей следует помнить об их геометрии. Если в результате действий конструкция ослабнет, лучше поверхность комплектующих не обрабатывать.

- Сборка цилиндрического редуктора.

- Проверка всех выполненных операций.

- Регулировка передач. На этом шаге устанавливают полное зацепление зубьев шестерни, корректируют положение подшипников регулировочными крышками и кольцами, при необходимости проводят дополнительные операции.

- Обкатка собранного устройства.

Во время предварительного контроля необходимо изучить и сравнить внутренние диаметры зубчатых колес, наружные диаметры посадочных мест валов под шестерни и подшипники. Оценивать параметры следует не на глаз, а с помощью микрометра. Размеры должны находиться в пределах установленного схемами устройства допуска.

Два варианта сборки цилиндрического редуктора

Порядок сборки и разборки цилиндрического редуктора зависит от его конструкции. Всего существует два основных варианта компоновки изделия. Порядок действий при наличии разъемного в редукционном корпусе:

- Монтаж валов вместе с колесами и подшипниками.

- Фиксация крышки корпуса, ее крепеж.

- Монтаж подшипниковых крышек.

При отсутствии разъемов сборка цилиндрического редуктора становится сложнее. Алгоритм действий:

- Сборка на валу одного подшипника.

- Вставить свободный конец вала в корпус через расточку рядом с подшипниковым гнездом.

- Установка через окно в корпусе зубчатых колес, подшипников и других комплектующих.

- Монтаж вала в предназначенные для него расточки на корпусе.

- Установка подшипниковой крышки.

В любом порядке сборки и разборки цилиндрического редуктора последовательность действий определяется заранее. Надо собрать необходимые инструменты и оборудование, оценить возможность возникновения затруднений.

Видео:МГУПП: Разборка/сборка редуктора цилиндрическогоСкачать

Контроль и настройка зубчатых передач

Данный этап считается очень важным для сборки цилиндрического редуктора. Во время контроля определяется погрешность сделанных работ, устанавливаются нужные для долговременной эксплуатации устройства зазоры. Это завершающие этапы сборки цилиндрического редуктора. Они включают 3 операции:

- Проверка, регулирование биения зубчатых колес.

- Оценка пятна контакта зубьев в зацеплении передач.

- Установление боковых зазоров в зацеплении.

Контроль контактного пятна зубчатого зацепления производится краской. Зубья шестерни меньшего диаметра нужно смазать тонким слоем краски, а затем медленно провернуть на 2–3 оборота. Наличие смещения контактного пятна свидетельствует об изменении расстояния между осями или об осевом перекосе. Перечисленные проблемы могут привести к преждевременной поломке оборудования.

Параметры контактного пятна определяются степенью точности зубчатого зацепления. По высоте зуба оно должно составлять от 30 до 75%, а по длине — от 30 до 95%. Увеличение процентов означает увеличение точности зацепления. Боковой зазор определяют щупом. После монтажа и регулировки обязательно механизм проверяют на плавность хода и шумность. Устраняют возникшие проблемы повторной регулировкой или заменой дефектных комплектующих.

Видео:Сборка одноступенчатого цилиндрического редуктора.Скачать

Приработка зубчатого зацепления

Завершающий этап сборки цилиндрического редуктора — приработка зубчатых передач. С помощью процедуры корректируются контактные пятна, исправляются имеющиеся дефекты, увеличивается площадь соприкосновения. После приработки уменьшается шероховатость поверхности зацепления, снижается уровень шума, увеличивается рабочий ресурс передач.

Приработка поверхностей, контактирующих с зубчатым сцеплением, включает их шлифовку абразивной пастой. Зернистость материала подбирают исходя из точности зацепления, твердости зубьев. Рекомендуемый порядок обработки зацепления содержит техническая документация и инструкция. Общий алгоритм действий при приработке:

- Зубья покрывают тонким слоем абразивного материала.

- Механизм запускают на 5–10 минут. Частоту мотора выставляют на 20–30 оборотов в минуту.

- Удаляют с пары зубьев пасту, проверяют состояние рабочих поверхностей. Процедуру можно считать завершенной, если будут присутствовать следы контакта, а задиры и другие эффекты — отсутствовать.

- Пасту необходимо заменить, а затем снова запустить устройство, постепенно увеличивая тормозной момент на выходном валу.

- Каждые 30 минут механизм останавливают, проверяют рабочие поверхности, меняют абразивную пасту.

- После удаления абразивной пасты нужно провести обкатку механизма в течение 90–120 минут. На зубья надо периодически подавать индустриальное масло, чтобы поверхность стала гладкой и блестящей, а остатки абразивного материала полностью удалились.

Читайте также: Газовый редуктор omvl подключение

При кратном числе зубьев в паре перед процедурами зуб шестерни и два входящих в зацепление зуба колеса нужно пометить. При компоновке их вводят в зацепление, чтобы обеспечить совпадение ранее приработанных зубьев. При нечетном количестве зубьев все элементы прирабатываются, поэтому помечать их не нужно.

Видео:редуктор цилиндрический ц2уСкачать

РПЗ (Технологический процесс изготовления двухступенчатого горизонтального цилиндрического редуктора)

Видео:Редуктор цилиндрический Ц2У-160Скачать

Описание файла

Файл «РПЗ» внутри архива находится в папке «Технологический процесс изготовления двухступенчатого горизонтального цилиндрического редуктора». Документ из архива «Технологический процесс изготовления двухступенчатого горизонтального цилиндрического редуктора», который расположен в категории «готовые вкр». Всё это находится в предмете «выпускная квалификационная работа бакалавра (вкр)» из восьмого семестра, которые можно найти в файловом архиве МГТУ им. Баумана. Не смотря на прямую связь этого архива с МГТУ им. Баумана, его также можно найти и в других разделах. Архив можно найти в разделе «остальное», в предмете «выпускная квалификационная работа бакалавра (вкр)» в общих файлах.

Видео:Анимация сборки цилиндрического редуктораСкачать

Онлайн просмотр документа «РПЗ»

Видео:Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Текст из документа «РПЗ»

Видео:Сборка универсального цилиндрического двухступенчатого редуктора STM Team с входным валом.Скачать

Оглавление

Раздел 1. Разработка технологической схемы сборки узла (сборочной единицы) 2

1.1. Назначение узла. Анализ технических требований на сборку, выявление основных технологических задач, разработка схем контроля по основным параметрам. 2

1.2. Анализ технологичности конструкции: качественные и количественные критерии оценки технологичности конструкции, выводы. 8

1.3. Расчет размерных цепей с выбором методов достижения точности сборки. 9

1.4. Разработка и обоснование технологической схемы общей сборки узла. 11

1.5. Разработка технологического процесса сборки с выбором оборудования, инструментов, техническим нормированием времени и определением суммарной трудоемкости сборки узла. 13

1.6. Разработка эскизов сборки элементов узла. 19

Раздел 2. Разработка технологического маршрута изготовления детали. 19

2.1. Назначение детали в узле. Анализ технических требований чертежа детали, выявление основных технологических задач, разработка схем контроля по основным параметрам точности. 19

2.2. Отработка конструкции на технологичность для заданного типа производства. 23

2.3. Обоснование выбора материала детали: критерии выбора, условия эксплуатации, возможные варианты материала. 24

2.4. Выбор и обоснование метода получения заготовки: критерии выбора, схематическое изображение (эскиз) заготовки с припусками. 25

2.5. Маршруты обработки основных поверхностей детали, их обоснование. 28

2.6. Выбор баз и анализ схем базирования для нескольких операций. 29

2.7. Разработка маршрута изготовления детали для заданного типа производства с выбором технологического оборудования, инструментов, средств контроля. 29

2.8. Разработка технологических наладок для операций с выбором режущих инструментов, обоснованием и расчетом режимов обработки и припусков. 31

2.9. Точностные расчеты по разработанным операциям маршрута изготовления детали. 35

Раздел 3. Научно-исследовательская часть 37

3.1. Анализ принимаемых решений при выполнении технологической части работы и постановка задачи исследования. 37

3.2. Обзор технологических методов обеспечения качества изделий для выполнения задачи исследования. 38

3.3. Выбор метода средств технологического оснащения для решения задачи. 43

Видео:РЕДУКТОР ДВУХСТУПЕНЧАТЫЙ - TWO-STAGE REDUCERСкачать

Раздел 1. Разработка технологической схемы сборки узла (сборочной единицы)

Видео:СБОРКА и РАЗБОРКА ЧЕРВЯЧНОГО РЕДУКТОРАСкачать

1.1. Назначение узла. Анализ технических требований на сборку, выявление основных технологических задач, разработка схем контроля по основным параметрам.

Двухступенчатый горизонтальный цилиндрический редуктор предназначен для понижения частоты вращательного движения и для увеличения крутящего момента.

Рис.1 Цилиндрический редуктор

Редуктор входит в состав конвейера и состоит из следующих основных деталей:

колесо быстроходной ступени – поз.4

колесо тихоходной ступени – поз.5

а также подшипники, крышки подшипников, пробка контрольная, пробка сливная, уплотняющие кольца, уплотняющие прокладки, манжеты, ряд крепежных изделий.

На посадочных поверхностях валов и отверстий шестерен создан натяг, гарантирующий нераскрытие стыка, а для облегчения сборки предусматривается направляющий цилиндрический участок вала с полем допуска d9. При передаче вращающего момента соединением с натягом колесо устанавливают на гладком валу, осевую фиксацию обеспечивают силами трения.

Валы зафиксированы в двух опорах. Для снижения требований к точности изготовления деталей узла применяют радиально однорядные подшипники.

Внутренние кольца подшипников ставят на валы с натягом для предотвращения проворачивания кольца на шейке вала, а наружные ставят в корпус редуктора по переходной посадке или с минимальным зазором для выполнения осевой регулировки подшипников.

Подшипники в корпусе закрепляются закладными крышками (глухими или с отверстием для выходного конца вала). Регулируют подшипники при помощи компенсаторных колец, устанавливаемых под фланец крышки. В некоторые крышки устанавливают манжетное уплотнение, для этого выполняют расточку отверстия так, чтобы можно было выпрессовать изношенную манжету. Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги.

В корпус редуктора заливают масло из расчета 0,4. 0,7 л на 1 кВт передаваемой мощности, при этом колесо или червяк должны погружаться в масло на глубину не менее высоты зуба или витка. При окружной скорости колеса свыше 3 м/с происходит интенсивное разбрызгивание масла в корпусе и образование масляного тумана, обеспечивающего смазывание всех других зацеплений и подшипников. Во избежание больших гидравлических потерь окружная скорость погружаемой детали не должна превышать 15 м/с.

Для залива масла в редуктор применяют составную крышку-отдушину. Пространство между внутренней и внешней крышками заполнено фильтром из тонкой медной проволоки или синтетических нитей.

Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой с конической резьбой.

Дно корпуса делают с уклоном 0.5…1.0° в сторону сливного отверстия. Перед сверлением сливного отверстия прилив в корпусе фрезеруют, поэтому он выступает над необработанной поверхностью.

Читайте также: Масло для редуктора мотокультиватора нева

Для наблюдения за уровнем масла в корпусе устанавливают пробки с конической резьбой. Пробки устанавливают парами для контроля за нижним и верхним уровнями масла.

Для установки и крепления к корпусной детали боковых крышек и фланцев предусматривают опорные платики.

Для подъема и транспортирования редуктора применяют проушины, отливая их заодно с корпусом.

Анализ технических требований на сборку цилиндрического редуктора.

Для корректной работы цилиндрического редуктора при его сборке необходимо обеспечить посадки сопрягаемых цилиндрических поверхностей, указанные на сборочном чертеже.

Наиболее точные посадки это:

посадка зубчатых колес на валы выполнена по 8-му квалитету (посадки H8/x8 и H8/z8 применяются в соединениях, подверженных переменным нагрузкам, ударам и вибрациям. Отверстие зубчатого колеса является посадочной поверхностью при сборке узла, такая посадка назначена с целью недопущения перекосов и заеданий при установке зубчатого колеса на вал). Посадка обеспечивается нагреванием и запрессовкой детали.

Посадка внутренних колец подшипников выполнена по 6-му квалитету (L0/к6). Посадки с натягом обеспечиваются запрессовкой детали.

Посадка наружных колец подшипников в корпус редуктора или закладные крышки выполнена по 7-му квалитету (H7). Устанавливаем с посадкой с зазором.

Посадка закладных крышек с манжетным уплотнением на валы – по 9-му квалитету (d9) (при сборке возникают радиальные смещения крышек валов относительно осей отверстий в пределах посадочного зазора. Это приводит к тому, что уплотнения манжет становится несоосным осям вращения соответствующих валов, что приводит к ненадежной работе манжеты и следствием этого является вытекание масла).

Посадка детали на шпонку – 16Р9/h9 и 8Р9/h9. Посадки с натягом обеспечиваются запрессовкой детали.

При напрессовке на вал подшипников нужно добиться плотности прилегания внутреннего кольца к заплечику вала, чтобы исключить возможный перекос кольца в процессе работы редуктора. Для контроля плотности прилегания используется щуп толщиной 0,02 мм.

Для компенсации теплового удлинения вала во время работы редуктора (что обеспечит его вращение без заклинивания) важно предусмотреть осевые зазоры в подшипниках.

Осевой зазор в подшипнике измеряют щупом, который вставляют между торцом одного из роликов и бортом наружного кольца после разборки блока подшипника. Измерения производят в трех местах при повороте наружного кольца вокруг оси. За осевой зазор принимают его минимальное значение. Осевой зазор в подшипнике можно определять в собранном виде на приборе или на приспособлении (рис). Для этой цели на плиту прибора устанавливают бортовое внутреннее кольцо поз. 10 (бортом вниз). На кольцо устанавливают блок измеряемого подшипника, а на его ролики — прижимное кольцо поз. 9, закрепляемое гайкой поз. 6. При помощи рычага поз. 1 поднимают и опускают наружное кольцо; штифт индикатора, упираемый в конец наружного кольца, определяет осевой зазор.

В этом случае за осевой зазор в подшипнике принимают наименьшее значение из трех измерений при повороте наружного кольца на 120° вокруг оси.

Рис.2 Приспособление для измерения осевого зазора

10 – внутреннее кольцо измеряемого подшипника

Плоскости соприкосновения крышек подшипников и крышки редуктора необходимо покрыть тонким слоем герметика УТ-34 ГОСТ 24285-80 при окончательной сборке.

Слой герметика нужен для герметичности конструкции, чтобы не попадала грязь, пыль, вода в корпус, а также не вытекало масло.

Контролировать пятно контакта.

Основной причиной неправильного пятна контакта зубьев по длине является обычно непараллельность и перекос осей отверстий в корпусе или те же погрешности в узле колесо-вал. Нарушение контакта зубьев по высоте – результат неправильного их профиля, что приводит более быстрому износу зубьев колеса. Неправильное пятно контакта зубьев по длине приводит либо к увеличенному зазору между зубьями (нарушение плавности передачи), либо к уменьшенному зазору (возможность заклинивания передачи).

Для контроля по пятнам контакта боковые поверхности зубьев малого колеса окрашивают тонким слоем краски (берлинской лазурью, синькой и др.) и вращают колесо на два — четыре оборота в одну и другую сторону. При нормальном зацеплении пятна контакта располагаются в среднем участке боковой поверхности. У зубчатых передач средней точности пятна контакта охватывают 0,45.. .0,5 высоты зуба и 0,6. 0,7 длины зуба.

Проверка работы редуктора в сборе.

После обкатки валы любой ступени должны легко проворачиваться от руки без заеданий. Если после обкатки в обоих направлениях вал проворачивается от руки туго, то это значит, что неверно подобраны толщины прокладок, регулирующих зацепление. При плохой регулировке будет происходить повышенное трение в зацеплении, крошение зуба колеса, не будет плавности передачи, повышенный шум.

Все технические требования заданы для правильной работы изделия и должны быть обеспечены.

Видео:Редуктор цилиндрический двухступенчатый.aviСкачать

1.2. Анализ технологичности конструкции: качественные и количественные критерии оценки технологичности конструкции, выводы.

Изделие в целом имеет простую компоновку и простое конструктивное решение, не вызывающее затруднение при сборке. Конструкция изделия допускает возможность его сборки из предварительно собранных узлов. Базовая деталь изделия (корпус редуктора поз.1) имеет технологическую базу (плоскость), обеспечивающую его достаточную устойчивость в процессе сборки (удобно установить корпус на стол и устанавливать в него сборочные узлы). При конструировании изделия обеспечивается возможность свободного подвода высокопроизводительных механизированных сборочных инструментов (винто-гайковертами) к местам соединения деталей.

На основании вышесказанного конструкцию изделия можно считать технологичной серийного производства.

Количественная оценка технологичности изделия

коэффициент применяемости стандартных частей изделий:

Nст – число стандартных изделий;

📽️ Видео

Сборка редуктораСкачать

Коническо-цилиндрический редукторСкачать

Редуктор цилиндрический двухступенчатыйСкачать

Цилиндрические редукторы от завода-изготовителя в РФСкачать

Сборка цилиндрического двухступенчатого мотор-редуктора с торчащим валом под электродвигатель.Скачать