Сборка зубчатых передач. Технические требования на сборку зубчатых передач зависят от их назначения и заданной точности. Сборка зубчатых колес, работающих с большим числом оборотов и передающих значительные нагрузки, выполняется с более высокой точностью. В таких передачах даже небольшое превышение зазора между сцепляющимися зубьями колес против нормального ведет к сильный ударам, а значит, к быстрому износу зубьев, иногда к их поломке. Разумеется, в тихоходных и малонагруженных передачах удары зубьев будут не столь ощутимы, поэтому здесь требования к точности могут быть менее строгими.

Зубчатые колеса по точности изготовления их при ремонте должны отвечать тем же техническим условиям, которые установлены для зубчатых передач в новом оборудовании. ГОСТ 1643—56 устанавливает 12 степеней точности для зубчатых передач. Известно, что степень точности характеризуется величиной допуска, выбираемой конструктором применительно к конкретным условиям работы зубчатых колес в узле или механизме. Прямозубые колеса, которые должны работать с окружной скоростью выше 15 м/сек, следует изготовлять по 5-й степени точности. Для прямозубых колес, работающих с окружной скоростью до 10 м/сек, установлена 7-я степень, до 6 м/сек – 8-я степень и менее 1 м/сек – 10-я степень точности.

Хорошо изготовленные и правильно собранные зубчатые передачи работают плавно и бесшумно. В таких передачах зубчатые колеса имеют постоянный шаг и зубчатый венец колес расположен строго перпендикулярно к их оси.

У находящихся в зацеплении цилиндрических колес оси должны быть параллельны и межцентровое расстояние колес должно строго выдерживаться. Вследствие износа шеек валов, износа подшипников межцентровое расстояние изменяется, притом, как правило, в сторону увеличения. Поэтому при сборке нужно проверить это расстояние и, если оно отклонилось от номинального, восстановить его.

Правильность зацепления цилиндрических зубчатых колес определяют при сборке мягким щупом или по краске. Щуп – свинцовая лента шириной, примерно равной высоте зубьев проверяемых колес. Толщина ленты 0,1—0,2 мм.

Для проверки зацепления ленту закладывают между зубьями колес и колеса проворачивают. На ленте образуется оттиск, по которому и судят о правильности контакта зубьев. Величину зазора между зубьями определяют измерением толщины ленты в месте оттиска микрометром или штангенциркулем

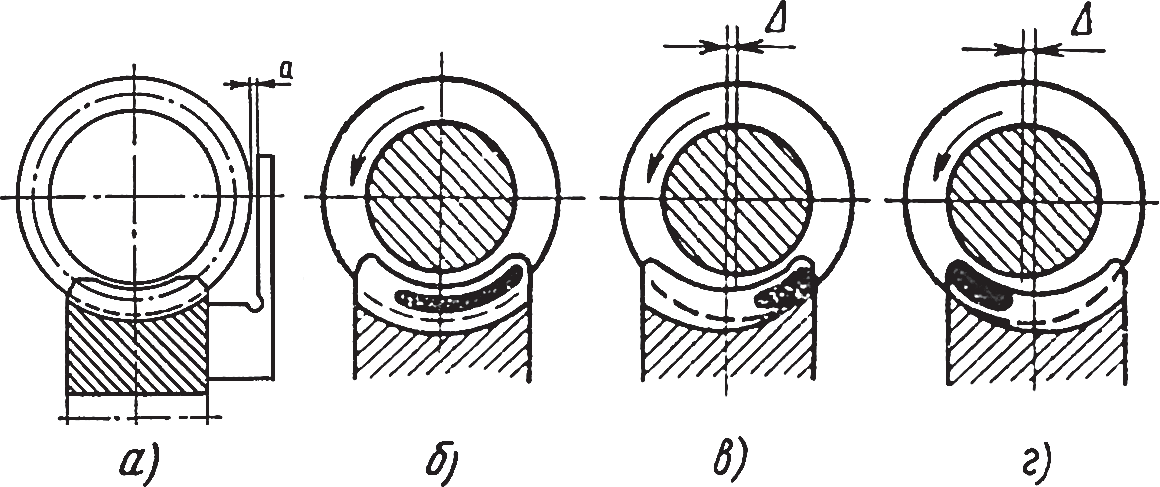

Проверка зацепления цилиндрических колес на краску производится так. Зубья ведущего колеса покрывают тонким слоем краски, после чего это колесо несколько раз проворачивают; по отпечатку краски (пятну касания) на зубьях ведомого колеса судят о правильности зацепления.

Пятно касания, свидетельствующее о правильном зацеплении, изображено на рис. 137, а; оно должно занимать 70 – 80% поверхности зуба. Все остальные отпечатки, показанные на рис. 137, говорят о неправильной сборке колес; б – оси колес непараллельны; в – оси колес непараллельны и межцентровое расстояние уменьшено; г – оси колес непараллельны и межцентровое расстояние увеличено; д – оси колес параллельны, межцентровое расстояние увеличено; е – оси колес параллельны, межцентровое расстояние уменьшено.

При сборке конических передач проверяют правильность зацепления и величину бокового зазора. Отпечаток краски при правильном зацеплении (рис. 137, ж) в пределах 6-й степени точности должен составлять 70% длины и высоты зуба, а в пределах 8-й степени точности – 50%.

Смещение отпечатка и искажение его формы указывают на следующие дефекты: погрешности корпусной детали (неперпендикулярность осей); погрешности зубчатых колес, неточность регулировки зацепления.

При уменьшении угла между осями отверстий корпуса отпечаток смещается к пятке зуба (рис. 137, з), а при увеличении угла – к носку зуба (рис. 137, и). Смещение отпечатка к ножке зуба (рис. 137, к) указывает на недостаточный зазор в зацеплении, а смещение к вершине зуба (рис. 137, л) – на чрезмерно большой зазор.

При чрезмерно глубоком зацеплении зубья колес будут заклиниваться, а при недостаточно глубоком зуб будет ударяться о зуб, что может привести к поломкам.

Всего этого можно избежать. В первом из двух рассматриваемых случаев ведомое колесо удаляют от ведущего, а во втором ведомое колесо приближают к ведущему.

Сборка червячных передач.

При сборке червячных передач проверяют правильность зацепления червяка с червячным колесом. Для этого на винтовую поверхность червяка наносят тонкий слой краски, вводят червяк в зацепление с колесом и проворачивают червяк несколько раз до получения отпечатков на зубьях колеса.

Если зацепление правильное, пятно касания размещается по центру колеса в направлении его вращения (рис. 138, а), занимая на поверхности зуба не менее 75% его длины в передачах 2-й степени точности, не менее 55% длины в передачах 4-й степени точности.

Смещение отпечатка (рис. 138, б и в) свидетельствует о неправильном зацеплении червячка с червячным колесом и о необходимости его регулирования. Если ось червяка оказывается вне средней плоскости сечения червячного колеса, сдвигают колесо вдоль его оси, подрезая при необходимости один из торцов колеса и устанавливая с другого торца компенсирующее кольцо.

Собранную червячную пару подвергают рабочему испытанию, проверяя:

а) температуру нагрева червяка, колеса и подшипников, которая не должна превышать 40—45° С;

б) легкость проворачивания элементов передачи;

в) степень и характер шума, издаваемого работающей передачей. Шум должен быть как можно меньшим.

- Сборка зубчатых передач

- Сборка зубчатых и червячных передач

- 1. Сборка зубчатых передач

- 1.1. Контроль на биение

- 1.2. Параллельность расположения осей подшипников

- 1.3. Боковой зазор

- 1.4. Общая сборка зубчатых передач

- 1.5. Сборка конических зубчатых передач

- 1.6. Приработка зубчатых передач

- 2. Сборка червячных передач

- 2.1. Особенности сборки червячных передач

- 💡 Видео

Видео:Сборка и дефектовка вторичного вала ВАЗ 2110Скачать

Сборка зубчатых передач

Зубчатые передачи могут быть цилиндрическими, коническими и червячными. Сборка каждой из них имеет свои особенности.

Сборка цилиндрических зубчатых передач

Сборка зубчатых цилиндрических передач включает посадку зубчатых колес на валы, установку валов с колесами в корпусе, регулирование зацепления зубчатых колес. Посадка обычно производится с небольшим натягом на центрирующие поверхности под прессом, с применением специальных приспособлений, которые должны обеспечивать правильное направление напрессовываемого зубчатого колеса и тем самым устранить его перекосы.

Напрессовывание вручную применяется в условиях мелкосерийного и единичного производства, и то только для колес малых диаметров, как правило, термически не обрабатываемых и устанавливаемых с небольшими натягами.

Сборка также может производиться с нагревом и охлаждением.

Поле установки колесо проверяется на качку при легком обстукивании колеса мягким молотком. Плотность прилегания к упорному буртику обычно контролируется с помощью щупа.

В единичном и серийном производствах контроль радиального биения колес производиться на контрольном приспособлении с базированием опорных шеек вала на призмах.

Между зубьями колеса закладываются цилиндрические калибры и при повороте вала фиксируются показания прибора. Разница в показаниях прибора характеризует радиальное биение начальной окружности. При отклонении больше допустимого производят распрессовку, колесо снимают и вновь напрессовывают, повернув предварительно на некоторый угол.

В крупносерийном и массовом производствах контроль производится на автоматизированном приспособлении с эталонным колесом. При вращении неточные зацепления вызывают перемещение эталонного колеса, которые отмечаются цифровыми показывающими приборами. Одновременно с проверкой радиального биения можно контролировать и торцевое биение.

Зазоры в зацеплении проверяются щупом, а при большом модуле – путем прокатывания между зубьями свинцовых проволочек с последующим измерением толщины сплющенных проволочек.

При большой длине зубьев таких проволочек устанавливается несколько, 3 – 4 проволочки по длине зуба. По их сплющиванию судят о равномерности зазора по длине. Качество зацепления зубчатых передач может проверяться на краску. При вращении меньшего колеса, покрытого тонким слоем краски, на парном большем колесе пятна краски должны покрыть среднюю часть боковой поверхности зубьев.

Сборка конических зубчатых передач

Одним из основных условий правильности зацепления конической зубчатой передачи является совпадение вершин конических зубчатых колес.

Выполнение этого условия обеспечивается сборкой двух независимых размерных цепей (сборка и установка зубчатых колес на каждом валу).

Точность замыкающих звеньев чаще всего обеспечивается методом регулирования, поэтому для сборки таких соединений наибольшее удобство представляет введение подвижного компенсатора. Однако, наличие такого компенсатора ведет к усложнению процесса сборки и часто заставляет использовать неподвижные компенсаторы (прокладки, шайбы и т.д.). Регулировка положения зубчатых колес может быть значительно упрощена при использовании калибров.

Читайте также: Что такое противовес коленчатого вала

|

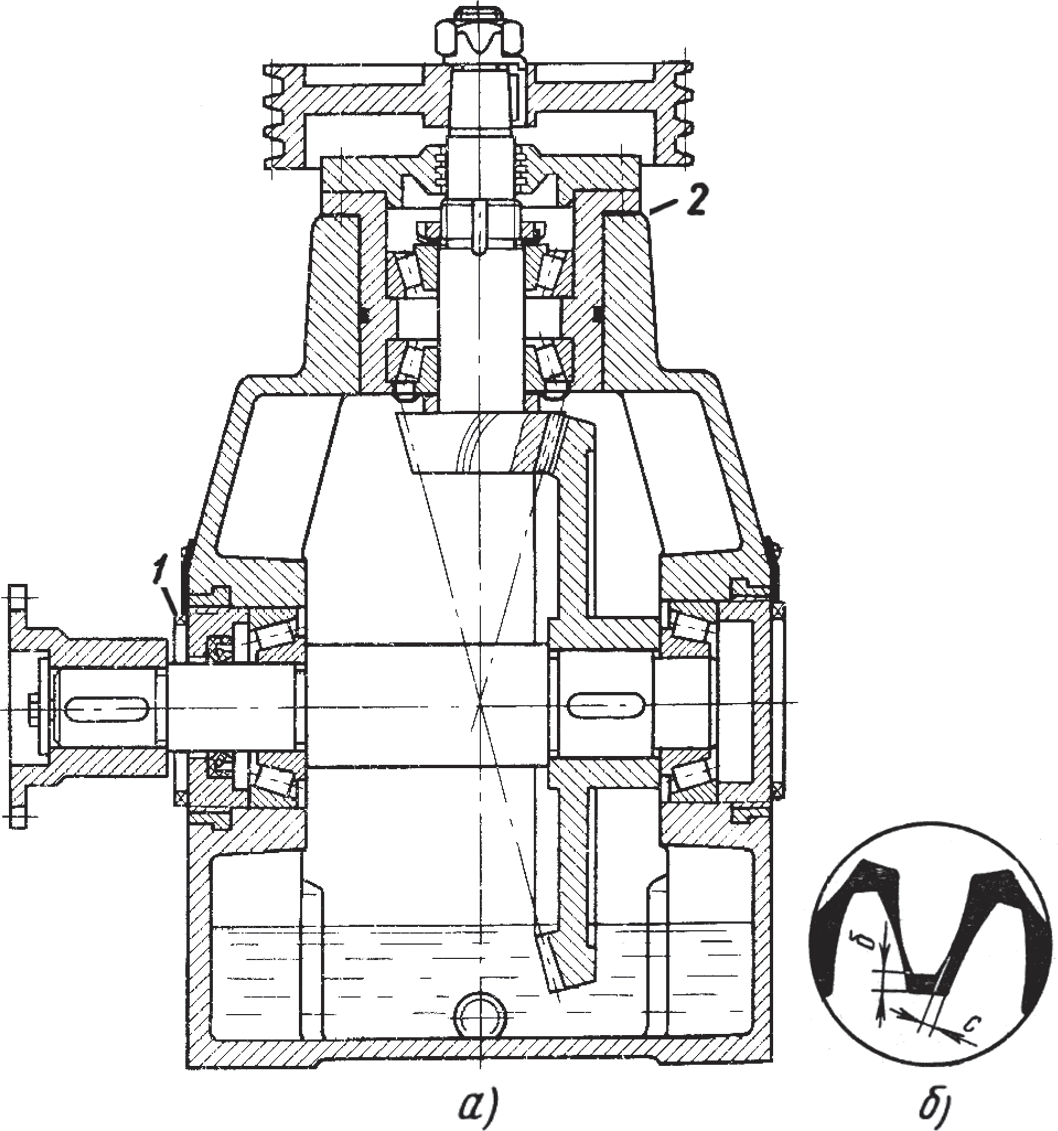

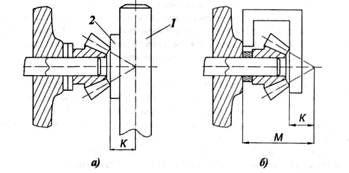

Рисунок 5 – Регулировка положения конических зубчатых колес с

Обычно применяются два метода такой установки (рисунок 5).

При первом методе в отверстие корпуса вставляют оправку /, прикладывают каибр 2 и до упора в него окончательно устанавливается коническое колесо на первом валу. При таком выборе измерительной базы, при изготовлении зубчатого колеса необходимо в жестких пределах обеспечивать выполнение размера К (рисунок 5, а)

При втором методе колесо устанавливается по калибру от торца корпуса. Здесь необходимо выполнить размеры М и К, что требует соответствующего ужесточения этих размеров (рисунок 5, б)

Второе зубчатое колесо вводится в зацепление с первым колесом, и перемещением его в осевом направлении добиваются требуемого бокового зазора между зубьями. Контроль бокового зазора при регулировании положения зубчатого колеса производится с помощью щупа или свинцовой пластинки. При проверке контакта по краске также можно судить о приемлемом или недостаточном зазоре в зацеплении и других погрешностей сборки (перекрещивании осей). При проверке конических колес на краску при проворачивании их без нагрузки пятно контакта должно располагаться ближе к тонкому участку зуба. При приложении нагрузки в связи с деформациями зубьев пятно контакта распространяется в направлении более толстой части зуба, что обусловливает более благоприятные условия работы.

По назначению червячные передачи подразделяются на кинематические и силовые.

Кинематические передачи, обеспечивающие передачу точного соотношения, обычно изготавливаются по 3 — 6-й степеням точности, а силовые по 5 – 9-й степеням точности.

Для того чтобы червячные передачи могли выполнять свое служебное назначение, в процессе их сборки необходимо обеспечить:

1) боковой зазор в зацеплении червяка с колесом;

2) совпадение средней плоскости колеса с осью червяка;

3) требуемую точность углов пересечения осей вращения червяка и колеса.

Методы обеспечения первого требования те же, что и при обеспечении аналогичных условий при изготовлении цилиндрических зубчатых передач.

Наиболее распространенным методом совмещения средней плоскости червячного колеса с осью является метод регулирования осевого положения червячного колеса с использованием подвижных и неподвижных компенсаторов.

Требуемая точность углов пересечения осей вращения червяка и колеса обычно достигается методами полной и неполной взаимозаменяемости. При неполной взаимозаменяемости можно воспользоваться регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситетам их наружных поверхностей.

Правильность зацепления червячного колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка и при его проворачивании получают отпечатки на зубьях червячного колеса. При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50 – 60 %, а пятно контакта должно располагаться по обе стороны оси симметрии зуба. При одностороннем расположении пятна на поверхности зубьев положение червячного колеса относительно червяка исправляют перемещением колеса в осевом направлении, а иногда и разворотом наружных колец подшипников червяка и вала червячного колеса, для направления эксцентриситетов колец в нужную сторону.

Видео:Перепрессовка шестерни КПП ZFСкачать

Сборка зубчатых и червячных передач

Видео:Сборка вторичного вала (ёлка) КПП (ВАЗ 2108_2115)Скачать

1. Сборка зубчатых передач

Зубчатые передачи применяют во всех приводных механизмах производственного оборудования. С их помощью машины совершают рабочие движения, необходимые для выполнения определенного действия за определенный промежуток времени. В результате мы получаем нужное количество продукта за определенное время: метров ткани, монет, стаканов и т.п.

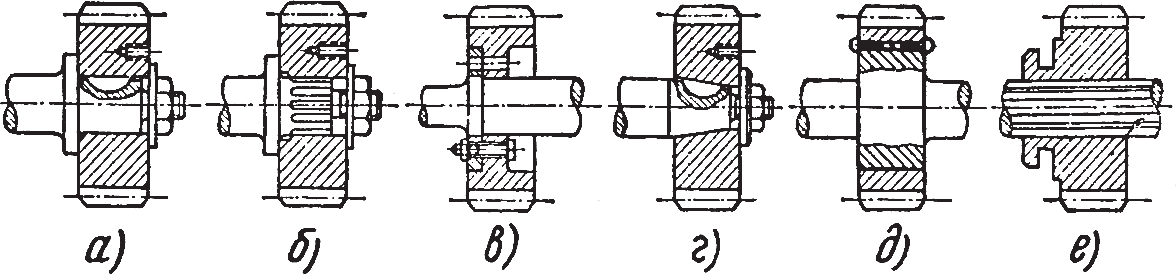

Способы закрепления цилиндрических зубчатых колес на валах приведены на рис. 1.

Рис. 1. Способы закрепления зубчатых колес на валах: а – на цилиндрической шейке и сегментной шпонке; б – на шлицах; в – на фланце болтами; г – на конической шейке и сегментной шпонке; д – напрессовкой диска с фиксацией заклепками; е – на шлицах при подвижной посадке

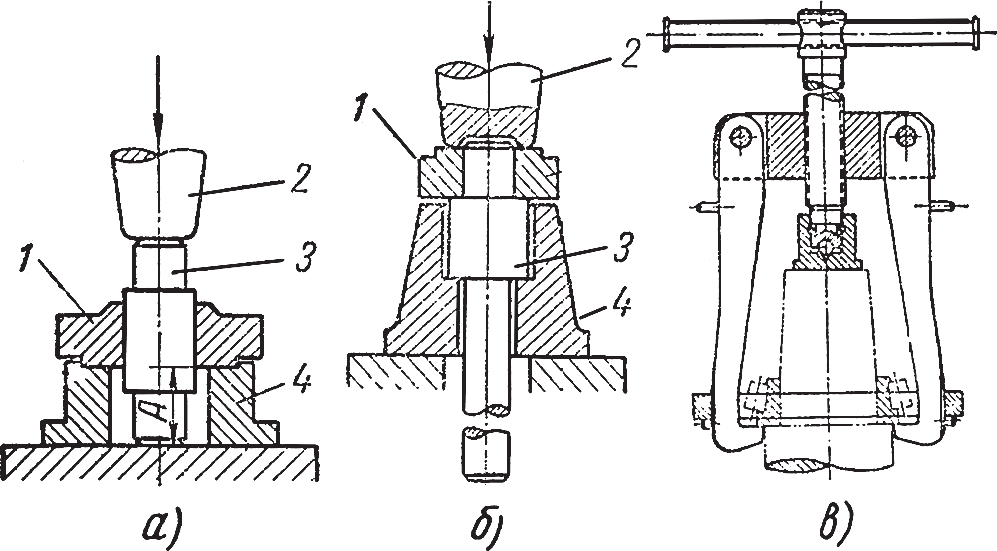

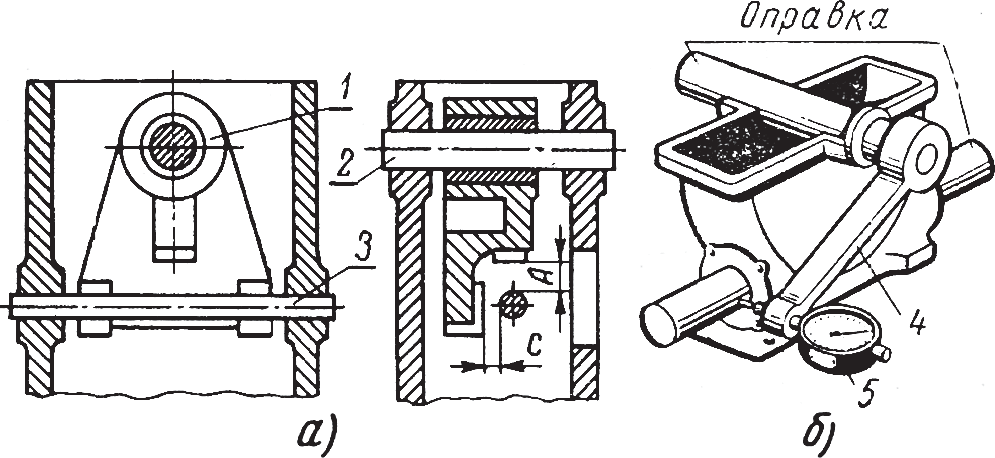

Установку зубчатых колес на валах с подвижной посадкой производят обычными методами сборки; посадку зубчатых колес на валы с натягом производят на прессах с применением различных устройств (рис. 2; а, б).

Рис. 2. Приспособления: а и б – для запрессовки; 1 и 3 – соединяемые детали; 2 – шток; 4 – мерная подставка; А – заданный размер; в – винтовой съемник для распрессовки

Снятие напрессованных колес при необходимости в повторной сборке производят обычными съемниками (рис. 2, в). Особенность в сборке представляет установка зубчатого колеса на фланце вала с закреплением при помощи болтов (рис. 1, в). Зубчатое колесо предварительно укрепляют тремя-четырьмя временными болтами, имеющими меньший диаметр. После проверки колеса на радиальное биение оно закрепляется на фланце этими временными болтами. Оставшиеся отверстия под болты во фланце вала и в зубчатом колесе с помощью кондуктора совместно развертывают и зенкуют, затем в эти отверстия вставляют по посадке нормальные болты, а временные болты снимают и освободившиеся отверстия обрабатывают так же, как и первые. После установки нормальных болтов во все отверстия зубчатое колесо окончательно проверяют на биение.

Затяжку болтов обычно производят динамометрическим ключом: на плоскостях фланцев должна быть создана сила трения, момент которой должен превосходить крутящий момент, передаваемый зубчатым колесом.

При запрессовке зубчатых колес наиболее часто встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение по начальной окружности, торцовое биение и неплотное прилегание к упорному буртику вала.

Проверку на качание производят обстукиванием напрессованного зубчатого колеса мягким металлическим молотком.

1.1. Контроль на биение

Контроль на биение осуществляют индикатором. Для этого вал устанавливают в центрах или на призмы.

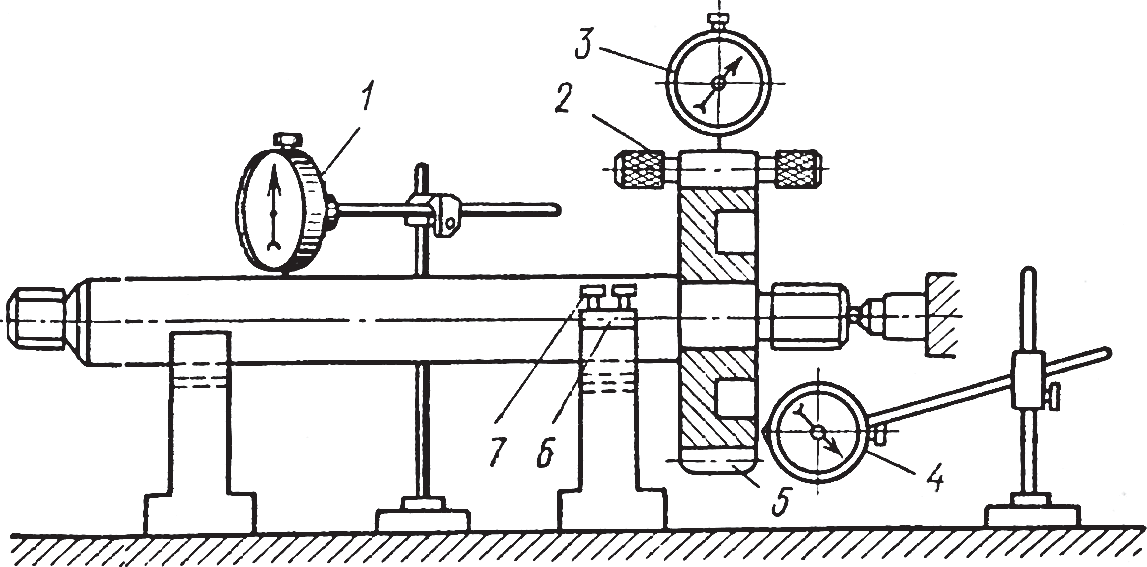

Проверку радиального и торцового биения зубчатого колеса производят на призме или в центрах (рис. 3).

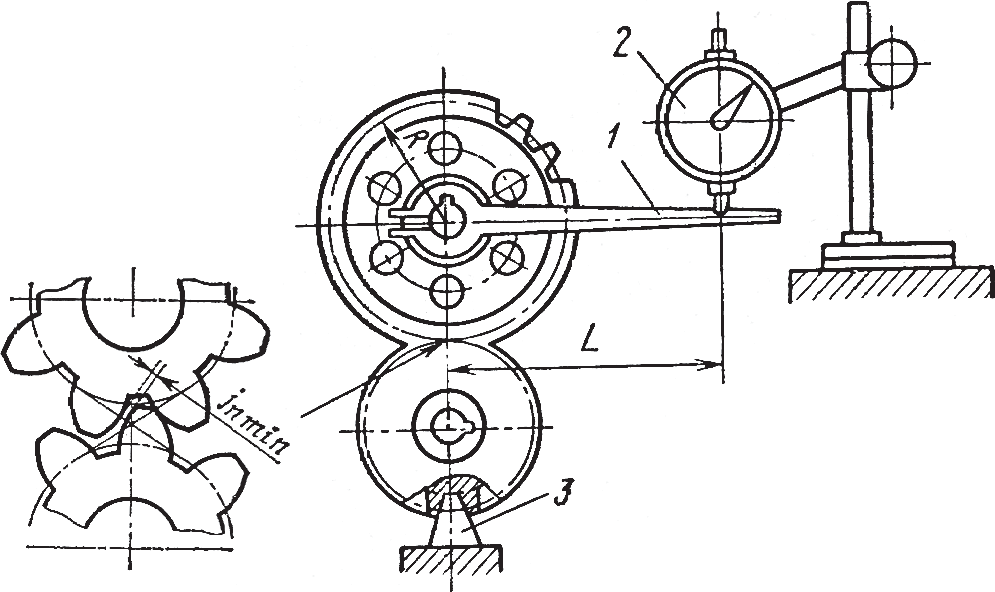

Рис. 3. Контроль качества сборки вала с зубчатым колесом

Между зубьями колеса помещают цилиндрический калибр 2, на который устанавливают ножку индикатора 3. Перекладывая калибр 2 через один-два зуба и, поворачивая вал с шестерней 5, определяют разницу в показаниях индикатора 3. Для различных передач биение допускается от 0,01 до 0,03 мм на 100 мм диаметра колеса. Торцовое биение зубчатого колеса допускается в пределах 0,05-0,08 мм на 100 мм диаметра колеса. Если биение превосходит допускаемые пределы, зубчатое колесо необходимо снять с вала, повернуть на некоторый угол, напрессовать его вновь и проверить показания индикатора.

Для этого вал укладывают на призмы, регулируют положение седла призмы 6 винтами 7 и устанавливают вал параллельно поверочной плите по индикатору 1. Во впадину колеса укладывают цилиндрический калибр 2, диаметр которого должен составлять 1,68 модуля зацепления колеса. Стойку с индикатором 3 устанавливают так, чтобы ножка его вошла в соприкосновение с калибром и с натягом на один-два оборота стрелки. При этом замечают показание индикатора, затем, перекладывая калибр через 2-3 зуба и поворачивая колесо 5, подводят калибр к ножке индикатора. Отмечают показание стрелки и определяют величину диаметрального биения. Допустимое биение торца и диаметра венца зубчатого колеса зависит от степени точности колеса. Торцовое биение проверяют индикатором 4. Показания индикаторов не должны превышать значений, указанных в чертеже.

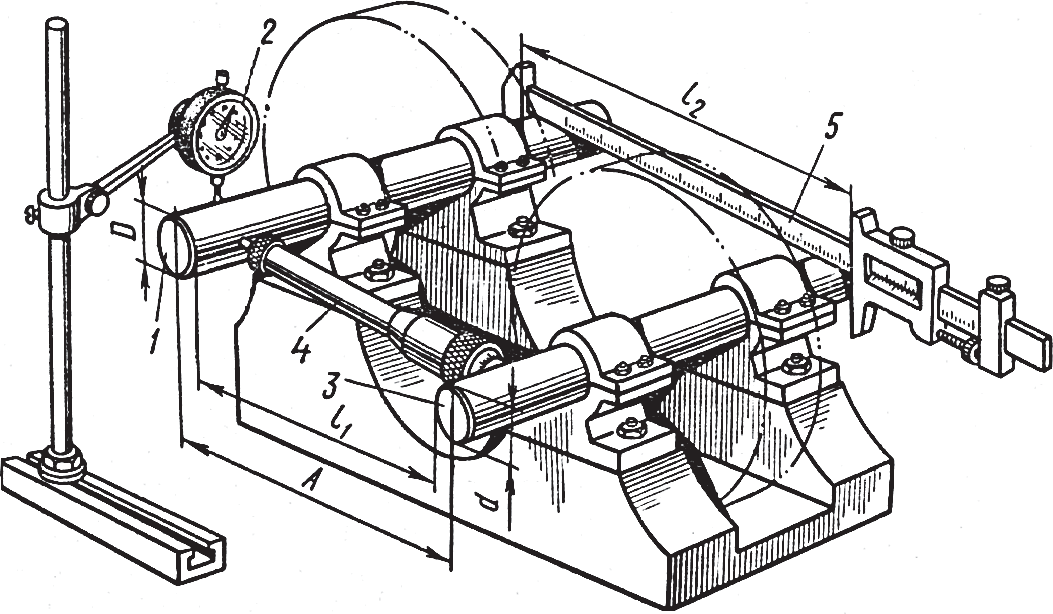

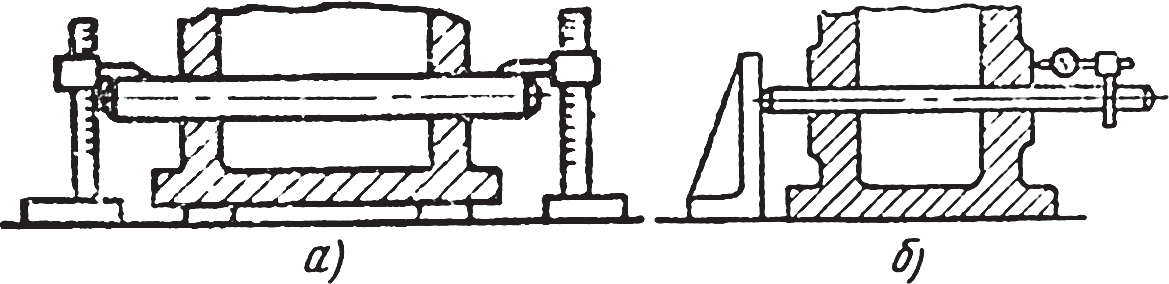

1.2. Параллельность расположения осей подшипников

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов, равного величине, указанной в чертеже. Параллельность расположения осей подшипников корпуса зубчатой передачи (рис. 4) проверяют штихмассом, штангенциркулем и индикатором 2. Расстояние между осями подшипников проверяют контрольными оправками 1 и 3, устанавливаемыми в корпус. Расстояние измеряют или между оправками, или по их наружной поверхности.

Рис. 4. Схема проверки параллельности и перпендикулярности осей отверстий и валов контрольным валом и универсальным измерительным инструментом

В первом случае измерение выполняют микрометрическим штихмассом 4 и к полученному размеру 1 прибавляют полусумму диаметров калибров (мм):

Во втором случае применяют штангенциркуль 5 и из полученного размера вычитают полусумму диаметров калибров (мм):

Определив размеры l1 или l2 на обеих сторонах, устанавливают непараллельность осей отверстий подшипников. Чтобы добиться требуемого межосевого расстояния и параллельности, смещают корпуса подшипников. Непараллельность в вертикальной плоскости может быть определена при наложении уровня на каждый из валов. Величина непараллельности в этом случае будет равна разности показаний уровня в угловых делениях. Обычно цена деления уровней дается в долях миллиметра на 1 мм и для перевода показаний уровня в угловые секунды цену деления нужно умножить на число 200.

Читайте также: Хрестовина валу карданного вала

Например, цена деления уровня 0,1 мм на 1 м соответствует 20 угловым секундам: (0,1•200/1=20″).

1.3. Боковой зазор

Для каждой степени точности колес и передач устанавливают нормы бокового зазора. Боковой зазор не зависит от точности обработки зубьев и определяется величиной межосевого расстояния зацепления и толщиной зуба. Основными являются нормы нормального гарантированного зазора (jn min), компенсирующего уменьшение бокового зазора от нагрева передачи.

На рис. 5 показана проверка бокового зазора jn min, которую в цилиндрических зубчатых колесах выполняют щупом или индикатором. На валу одного из зубчатых колес крепят поводок 1, конец которого упирают в ножку индикатора 2, установленного на корпусе сборочной единицы. Другое зубчатое колесо удерживают от проворачивания фиксатором 3.

Рис. 5. Схема проверки бокового зазора

Затем поводок 1 вместе с валом и колесом слегка поворачивают то в одну, то в другую сторону, а это можно сделать только на величину зазора j n min в зубьях. По разнице показаний индикатора A в мм отнесенной к длине рычага L и радиуса делительной окружности R определяют величину бокового зазора – jn min=А•R/L.

Наиболее точно значения боковых зазоров определяют в измерительных лабораториях ОТК.

Обычно для распространенных зубчатых передач допуск на боковой зазор jn min соответствует сопряжению колес В по ГОСТ 1643-81 (табл. 1), которое обеспечивает минимальную величину бокового зазора, исключающую возможность заклинивания стальной и чугунной передачи от нагрева при разности температур зубчатых колес и корпуса в 25°С.

Таблица 1. Нормы гарантированного бокового зазора jn min (ГОСТ 1643-81)

Чем грубее обработка зубьев, тем большие боковые зазоры требуется устанавливать в зацеплении. Наименьший боковой зазор jn min указывают в технических условиях чертежа на сборку сборочной единицы.

1.4. Общая сборка зубчатых передач

В собранной передаче должны быть обеспечены и проверены боковой и радиальный зазоры, необходимые для предотвращения заклинивания зубьев при нагреве передачи в процессе работы, и правильность зацепления, определяемая размерами и расположением пятен касания зубьев.

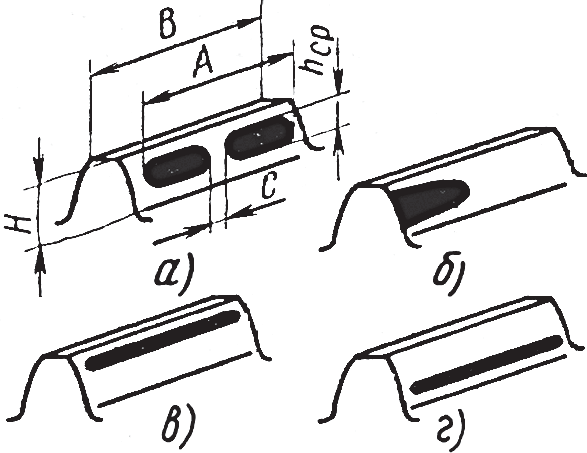

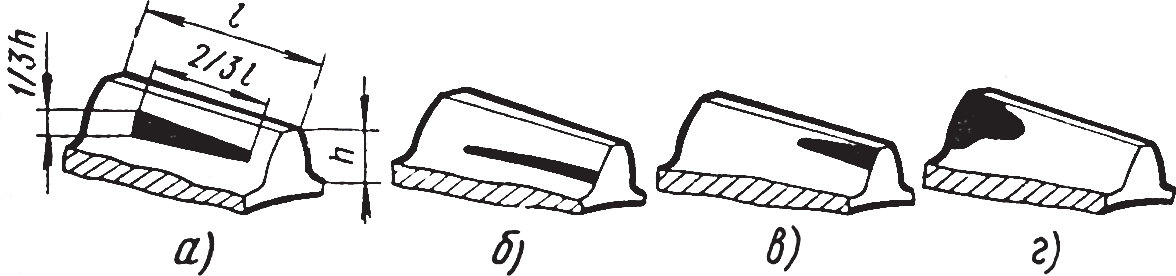

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке «на краску». Размеры контакта (рис. 6, а) определяются (в процентах):

- по длине зуба – отношением расстояния между крайними точками следов прилегания (без учета величин разрывов, превосходящих величину модуля) к полной длине зуба (А–С)/(В•100%);

- по высоте зуба – отношением средней высоты следов прилегания по всей длине зуба к рабочей высоте зуба hcp/(H–100%). Неправильное пятно касания и неправильное место расположения на зубьях являются следствием погрешностей, возникших при обработке и сборке колес, валов, корпусов редукторов, подшипников.

На рис. 6, б отпечаток краски расположен односторонне. Причиной неправильного пятна контакта может быть перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора.

Рис. 6. Схема расположения пятен контакта зубьев шестерен в зацеплении при проверке «на краску»: а – размеры контакта для оценки; б – одностороннее расположение пятна (перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора); в – большой зазор по всему венцу (мало или велико межосевое расстояние); г – недостаточный зазор по всему венцу (излишняя или недостаточная толщина зуба одного или обоих колес)

Если зуб колеса утоплен со стороны торца и при поворачивании на 180° положение не меняется, то, следовательно, перекошена ось отверстия в корпусе. Эту погрешность устраняют запрессовкой новой втулки и растачиванием ее или запрессовкой взамен другого пальца зубчатого колеса, если оно посажено на палец.

На рис. 6, в показан слишком большой зазор по всему венцу. Возможные причины: межосевое расстояние в корпусе недостаточное или слишком большое. Устраняют погрешность запрессовкой в корпус других втулок с припуском по внутреннему диаметру и их повторным растачиванием.

Недостаточный зазор по всему венцу показан на рис. 6, г. Возможные причины малой величины зазора: излишняя или недостаточная толщина зуба у одного или у обоих колес. В этом случае заменяют колеса или используют корпус с другим межосевым расстоянием.

1.5. Сборка конических зубчатых передач

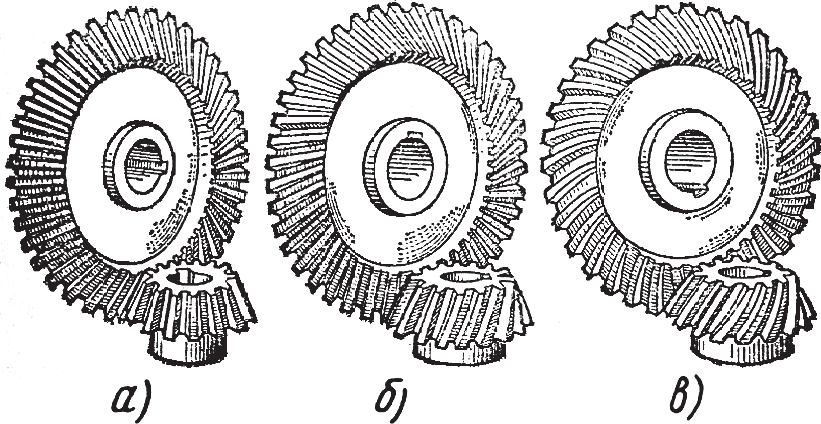

Конические передачи применяются для передачи вращения между валами, оси которых пересекаются под углом (рис. 7), как правило, равным 90°.

Зубья конических зубчатых колес в идеальном случае касаются друг друга всей рабочей поверхностью (принимая за рабочую поверхность узкую полосу вдоль всей линии зуба), практически в соприкосновении находится от 1/2 до 3/4 длины зуба.

Рис. 7. Зацепление конических зубчатых колес: а – прямозубое; б – косозубое; в – с круговым зубом

Требования, предъявляемые к коническим зубчатым передачам, как и приемы их сборки и установки на валу, такие же, как и цилиндрических зубчатых колес.

Пригонку колес целесообразно вести так, чтобы зубья соприкасались рабочей поверхностью ближе к тонким концам, так как тонкая сторона быстрее прирабатывается и вследствие деформации под нагрузкой тонкого конца зубьев достигается их прилегание на всей длине.

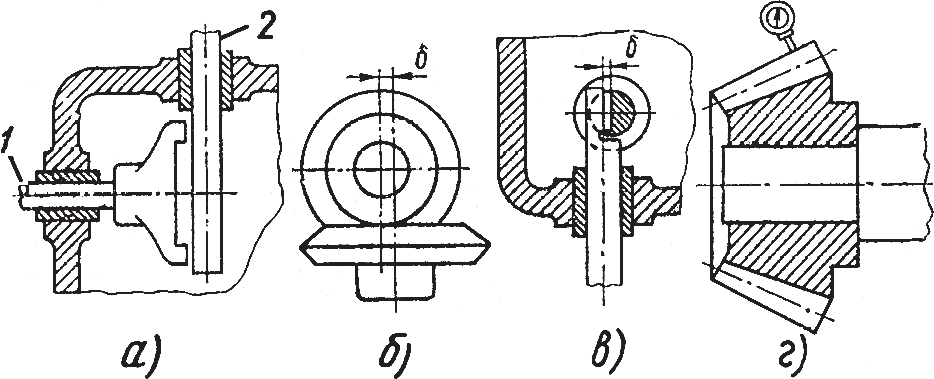

Перед установкой зубчатых колес проверяют межосевой угол и смещение осей. Перпендикулярность осей проверяют цилиндрической оправкой 2 (рис. 8, а) и оправкой 1, имеющей два выступа, плоскости которых перпендикулярны оси. Щупом замеряют зазор между выступами. Совмещение осей б (рис. 8, а) проверяют оправками, аналогичными оправкам 1 и 2, но со срезанными наполовину концами (рис. 8, в). При совмещении оправок щупом замеряют зазор б между ними. Точность измерения – 0,04 мм. Проверку биения зубчатого венца производят в центрах или на призмах при помощи индикатора с наконечником в виде шара или конуса, которые упираются во впадину зуба на уровне оси зуба (рис. 8, г). Точность измерения – 0,02 мм.

Рис. 8. Схема проверки совмещения осей

Монтируют передачу на опорах корпуса и добиваются совпадения воображаемых вершин конусов (рис. 9).

Рис. 9. Регулировка зазоров в зацеплении конических колес: а – расположение конических колес в редукторе; б – параметры зазора

Предварительную установку выполняют по торцам колес. Затем зацепление регулируют смещением зубчатых колес в осевом направлении, пока не получатся одинаковые по величине боковой С и радиальный δ зазоры по всей окружности. Смещать можно одно колесо или оба по очереди.

Если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то пользуются тонкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности, и вставляют между ними свинцовые пластинки. Затем вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значение бокового зазора, которое сверяют с табл. 2.

Таблица 2. Нормы гарантированного бокового зазора jn min (ГОСТ 1758-81)

| Вид сопряжения | Обозначение | Среднее конусное расстояние Rm, мм | ||||||||

| свыше 50 до 100 | свыше 100 до 200 | свыше 200 до 400 | ||||||||

| Угол делительного конуса шестерни, градусы | ||||||||||

| до 15 | св. 15 | |||||||||

Найденное правильное положение колес фиксируют набором прокладок 2 на вертикальном валу и (или) регулировочными крышками 1 на горизонтальном валу, которые по резьбе ввертываются в корпус.

Правильность зацепления проверяют «на краску». На зубья одного колеса наносят краску и прокатывают колеса до получения отпечатка.

Регулировка зацепления «на краску» по характеру пятна контакта состоит в следующем. Зубья одного колеса смазывают тонким слоем краски и оба колеса провертывают на 2- 3 оборота. На зубьях колеса, не смазанного краской, получается отпечаток, по которому судят о зацеплении. Величина пятна зависит от класса точности передачи и должна составлять 40-60% длины зуба и 20-25% высоты рабочей части (рис. 10, а-г).

Рис. 10. Расположение пятен контакта при проверке «на краску»: а – правильное зацепление; б – недостаточный зазор; в, г – неправильный межосевой угол

Если следы краски расположены плотно на одной стороне зуба на узком конце, а на другой стороне – на широком конце, то это свидетельствует о перекосе зубчатых колес. Эти погрешности должны быть исправлены путем дополнительных пригоночных операций. Передачу разбирают и проверяют, правильно ли установлены зубчатые колеса на валах и положение осей в корпусе.

Требуемое пятно контакта в конических передачах получают приработкой с абразивными пастами, как и для цилиндрических передач.

1.6. Приработка зубчатых передач

Приработку передач выполняют для исправления неправильного пятна касания, т. е. для увеличения площади контакта по длине и высоте зубьев до размеров, требуемых техническими условиями, для уменьшения шероховатости рабочих поверхностей зубьев, уменьшения шума и увеличения долговечности зубчатых передач. В процессе приработки поверхности зубьев подвергаются взаимному шлифованию абразивными пастами, помещаемыми между зубьями.

Для приработки применяют абразивные пасты и пасты ГОИ. Зернистость пасты выбирают в зависимости от степени точности, твердости поверхности зуба и модуля зубчатого зацепления. Для приработки зубья колеса покрывают тонким сплошным слоем абразивной пасты и с помощью электродвигателя, соединенного с ведущим валом редуктора, дают пробную приработку с частотой вращения 20-30 об/мин в интервале 5-10 мин. Удалив с нескольких зубьев пасту, проверяют состояние их рабочих поверхностей. Отсутствие задиров и других дефектов, а также появление следов контакта свидетельствует о нормальном протекании процесса. В дальнейшем приработку ведут с постепенным повышением тормозного момента на выходном валу редуктора.

Процесс приработки через каждые 30 мин прерывают, чтобы осмотреть состояние поверхностей зубьев, определить величину пятна касания и заменить отработанную пасту новой.

После удаления абразивной пасты зубчатые передачи обкатывают в течение 1,5-2 ч, подавая на зубья масло индустриальное 12, что позволяет полностью удалить зерна абразива и получить гладкую блестящую поверхность зубьев, характеризующую окончательную площадь пятна контакта. Если зубчатая пара имеет кратное число зубьев, то один зуб шестерни и два соседних с ним зуба колеса с торцов маркируют (например, буквой О), чтобы в процессе монтажа приработанные зубья совпали. Для зубчатых пар с некратным числом зубьев маркировка не требуется, так как каждый зуб колеса прирабатывается ко всем зубьям шестерни.

Видео:Сборка последовательность кпп мтз 80Скачать

2. Сборка червячных передач

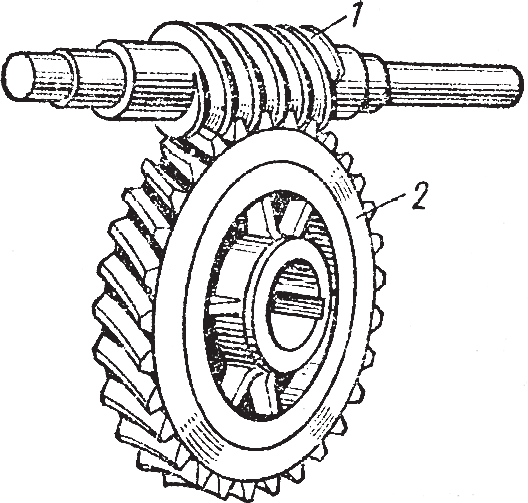

Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 50 кВт (рис. 11).

Рис. 11. Червячная передача: 1 – червяк; 2 – колесо червячное

Редукторы с червячной передачей могут быть с верхним, боковым и нижним расположением червяка относительно червячного колеса. Нижний червяк обычно применяют при окружной скорости υ≤4 м/с. Наиболее распространенны передачи с архимедовым червяком.

Сборку червячной передачи начинают с проверки расположения осей отверстий редуктора.

Производят проверку параллельности оси червяка к базовой поверхности основания редуктора (рис. 12).

Рис. 12. Схема проверки точности расположения отверстий в корпусе червячного редуктора: а – параллельность основанию; б – перпендикулярность торцовых поверхностей оси отверстия

На контрольной плите на мерных плитках устанавливают корпус червячного редуктора (рис. 12, а). В расточки корпуса под опоры червяка вставляют контрольную оправку. Измерение параллельности концов контрольной оправки к основанию редуктора проверяют штангенрейсмусом или индикатором по концам контрольной оправки. Точность измерения – 0,05 мм.

Для проверки перпендикулярности торцовых поверхностей редуктора оси отверстия (рис. 12, б) в расточки под опоры червяка вставляют контрольную оправку, которая с одной стороны имеет закрепленный индикатор. Индикатор касается торцовой поверхности редуктора, а с другой конец оправки упирается в угольник, который ограничивает ее осевое перемещение. По показаниям вращающегося индикатора судят о торцовом биении платика, к которому будет примыкать крышка подшипника. Точность измерения – 0,04 мм.

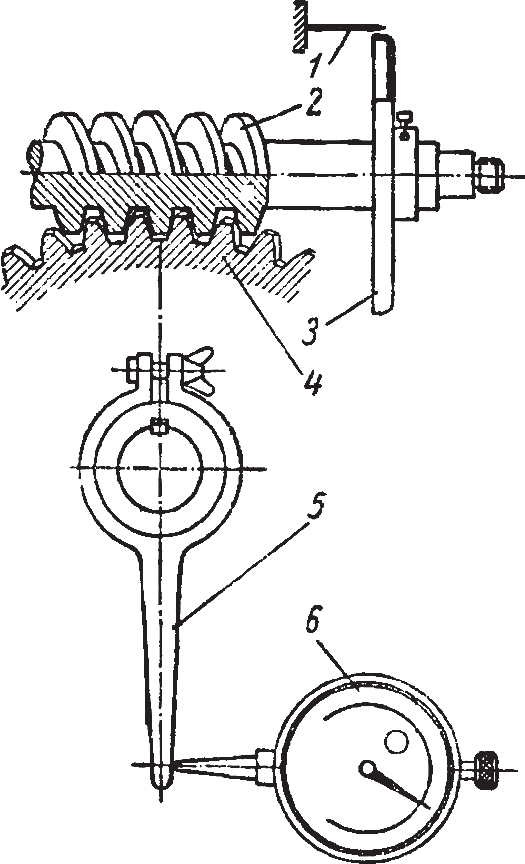

Схема контроля межосевых расстояний показан на рис. 13, а. В корпус устанавливают контрольные оправки 2 и 3.

На одну из них устанавливают шаблон 1 с тремя выступами. По величине зазоров А и С между выступами шаблона и оправкой 3 определяют отклонение межосевого расстояния в вертикальной и горизонтальной плоскостях. Точность измерения – 0,06 мм.

Способы контроля перекоса осей (угол скрещивания) показаны на рис. 13, б.

Рис. 13. Схема проверки точности расположения отверстий в корпусе червячного редуктора: а – межосевого расстояния; б – расположения осей

Проверяют оправками и шаблоном, как и межосевое расстояние. Замеряют зазор δ между выступами шаблона и берут разность показаний. Величина перекоса по ширине колеса получится умножением полученной разности на отношение размеров ширины колеса к расстоянию между выступами.

На вал червячного колеса или оправку надевают рычаг 4 с индикатором 5. Подводя штифт индикатора попеременно к левому и правому концам вала червяка или оправки, по разности отклонения судят о перекосе (скрещивании) осей. Точность измерения – 0,04 мм.

2.1. Особенности сборки червячных передач

При сборке червячных передач необходимо обеспечить точное совмещение всех деталей и выполнить технические требования, предусмотренные чертежами.

Предельные отклонения межосевого расстояния червяка и червячной шестерни приведены в чертежах.

Предельные перекосы осей на ширине червячного колеса не должны превышать 0,015-0,03 мм, если другие значения не указаны в чертежах.

Проверка положения оси червяка относительно средней плоскости червячного колеса производится в крупных передачах с помощью отвеса или шаблонов, а в малогабаритных передачах «на краску» (рис. 14). Краска наносится на винтовую поверхность червяка, после чего он вводится в зацепление с зубчатым колесом; медленным поворотом червяка достигается получение отпечатка на зубьях червячного колеса.

Рис. 14. Схема установки и отпечатков на зубьях червячного колеса при проверке зацепления «на краску»: а – схема установки колеса по шаблону; б – правильное расположение колеса; в – колесо смещено вправо; г – колесо смещено влево

При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50-60% по длине и высоте. Если червяк смещен относительно колеса вправо или влево, то отпечатки будут неполными, короче правильного отпечатка. В этих случаях червячное колесо смещают вместе с валом и подшипниками и центрируют по червяку изменением количества прокладок под крышками.

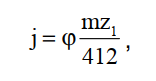

Зазоры в червячном зацеплении являются причиной появления в зацеплении так называемого мертвого хода. Под мертвым ходом подразумевается наибольший угол поворота червяка, при котором колесо остается неподвижным (рис. 15).

Рис. 15. Схема определения мертвого хода червячного зацепления: 1 – указатель; 2 – червяк; 3 – градуированный диск; 4 – червячное колесо; 5 – поводок; 6 – индикатор

Боковой зазор jn min (мкм) определяют по углу поворота червяка при закрепленном, неподвижном, червячном колесе:

где φ – угол поворота червяка в сек.; m – осевой модуль; z 1 – число заходов червяка.

Величина наименьшего бокового зазора j допускается в пределах, указанных в табл. 3.

Таблица 3. Нормы гарантированного бокового зазора jn min (ГОСТ 3675-81)

| Вид сопряжения | Межосевое расстояние aw, мм | |||

| свыше 180 | ||||

Окончательно собранную червячную передачу проверяют на легкость хода, плавность вращения червяка. При любом положении червячного колеса крутящий момент, необходимый для вращения червяка, должен быть одинаков.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер💡 Видео

Вторичный вал ВОМ МТЗ . УстановкаСкачать

Китайский пазл, который ты никогда не соберёшьСкачать

Сборка пятиступенчатой коробки передач ваз классика очень подробное пособие.Скачать

Вторичный вал ВОМ. Часть 3. Сборка.Скачать

Главная пара 3.9 на Калину 1.4/Неудачная установка шестерни на вторичный валСкачать

правильная установка шестерен вторичного вала коробки трактора ЮМЗ-6Скачать

Правильная сборка вторичного вала кпп 2110,2112,приора, калинаСкачать

Ока 360 ; Шестерни урав.валов (1 часть)Скачать

Сборка редуктора в Solidworks. Вал-шестерня в SolidworksСкачать

Вторичный вал ВОМ. Часть 4. Установка.Скачать

Как собрать коробку передач мопеда альфа, поставить шестерни и шайбыСкачать

комплект для установки паразитной шестерни ПВМ на МТЗ 80 без разбора трактораСкачать

установка вторичного вала юмз-6Скачать

КПП МТЗ. Часть 3. Сборка часть 2Скачать

Установка шестерни на вал с помощью сопраженийСкачать

Правильная сборка вторичного вала кпп Ваз 2109-2114Скачать