Составной вал (из двух, трех и более частей)-собирают в жесткое соединение с помощью муфт: шлицевых, гладких, цилиндрических, конических и глухих свертных. При этом вал устанавливают и закрепляют на призматических опорах с регулируемой высотой, обязательно соблюдая соосность валов. Соосность проверяют, прикладывая контрольную линейку к валам в вертикальной и горизонтальной плоскости. Между линейкой и валами не должно быть никаких зазоров.

Совпадение осей валов можно проверить также хомутиком, оснащенным индикатором. Хомутик закрепляют на конце одного из валов так, чтобы измерительный стержень индикатора касался наружной поверхности конца второго вала (рис. 1, в). После этого начинают вращать вал с хомутиком вокруг его оси, наблюдая за показаниями стрелки индикатора. После проверки соосности осей валов приступают к установке и закреплению муфт.

Для проверки соосности концов валов двух разных сборочных единиц (агрегатов), например А и Б (рис. 2), применяют специальные поворотные приспособления, представляющие собой съемные кронштейны, закрепляемые на концах валов. Винтами в одном из положений крбнштейна устанавливают (по щупу) зазоры тип между измерительными поверхностями.

Если оси расположены правильно, то зазоры тип будут одинаковы в любом положении кронштейнов при повороте валов А и Б. Если при повороте валов на 180° зазор т увеличится или уменьшится, значит, вал Б перекошен, а если зазор т остается таким же, но изменится величина зазора п, значит, оси валов А и Б параллельны, но не совпадают.

Сборку муфты обычно начинают с подготовки деталей к сборке. Пригоняют шпонки, проверяют посадочные места деталей, собирают муфту. Ниже описана сборка многодисковой муфты. На вал насаживают зубчатое колесо, промежуточное кольцо и фланцевую втулку, которая укрепляется на валу шпонкой и стопорным винтом. Затем приступают к сборке фрикционных дисков, которые своими выступами должны входить в прорези зубчатого колеса и вала. Сначала ставят ведущий диск, затем ведомый и т. д. поочередно. Последним устанавливают ведомый диск.

После набора дисков ставят стопорный диск, у которого в торце имеются отверстия, затем навинчивают гайку, предварительно собранную с кулачками и фиксатором. Фиксатор вводится в любое отверстие диска. Далее устанавливают подвижную втулку, на которую действует рычажная система.

Муфту регулируют следующим образом. Вытянув фиксатор, подтягивают гайку до тех пор, пока при вращении вручную не почувствуется трение между дисками. После этого вращают гайку в обратную сторону, пока не исчезнет трение между дисками, затем в отверстие стопорного диска снова вводят фиксатор. После этого включают муфту. Если при этом усилие включения не превышает усилия, указанного в чертеже, регулирование считают законченным. Если усилие велико, то гайку отворачивают до тех пор, пока усилие станет нормальным.

Видео:13.1 Муфты Часть 1Скачать

Сборка валов, осей и муфт

Характерные способы крепления деталей, устанавливаемых на концах валов (полумуфт, шкивов, зубчатых колес, звездочек и др.) приведены на рис. 1.

Посадку деталей на конусный конец вала производят с обязательным приложением осевой силы, например, с помощью болта 4 через торцовую шайбу (рис. 1, а). Стопорная шайба 3 фиксирует болт относительно шайбы 1, а цилиндрический штифт 2 фиксирует шайбу 1 относительно вала. Надежно также крепление детали гайкой 1 (рис. 1, б). Гайку после затяжки стопорят шайбой 3. Для достижения точного базирования при относительно короткой ступице (lст/d Просмотров: 1 154

Видео:Видео обзор промышленных муфт. Соединительная муфта для валовСкачать

Похожие статьи

Механические свойства стали и сплавов в зависимости от температуры испытания

Поиск и выбор механических свойств для различных марок сталей и сплавов по таблице, в зависимости от температуры испытания °C. В таблице использованы справочники [1]. Таблица. Механические свойства в зависимости от температуры испытания Марка стали, сплава tисп, °C σ0,2, Н/мм2 σв, […]

Свойства алюминиевых сплавов. Стандарты AA и BS

Содержание страницы1. Плотность2. Электрические свойства3. Технологические свойства4. Усталостные свойства5. Механические свойства литейных сплавов6. Механические свойства ковких сплавов7. Тепловые свойства Свойства алюминиевых сплавов по системе Алюминиевой ассоциации США (AA) и Британскому стандарту (BS). 1. Плотность Плотность алюминия при 20°С равна 2.69·103 кг·м-3, а сплавы имеют плотность примерно 2.6…2.8·103 кг·м-3. 2. Электрические свойства В Таблицах 1 и […]

Читайте также: Датчик оборотов входного вала шевроле круз

Муфты. Виды, устройство муфт в механизмах машин

Содержание страницы1. Муфты соединительные1.1. Жесткие муфты1.2. Компенсирующие самоустанавливающиеся муфты1.3. Упругие муфты2. Сцепные муфты2.1. Кулачковые сцепные муфты2.2. Фрикционные сцепные муфты3. Обгонные и центробежные муфты4. Шарнирные муфты5. Предохранительные муфты В машинах для передачи движения от одного механизма к другому, выполненных как самостоятельная сборочная единица (редуктор, вариатор, двигатель и т.п.), применяются устройства, которые соединяют входные и выходные валы […]

Видео:Детали машин. Лекция 4.1. Валы и оси.Скачать

Монтаж валов, осей и муфт.

К качеству сборки валов, осей и муфт при монтаже предъявляются те же требования, что и к качеству сборки этих деталей на заводе-изготовителе.

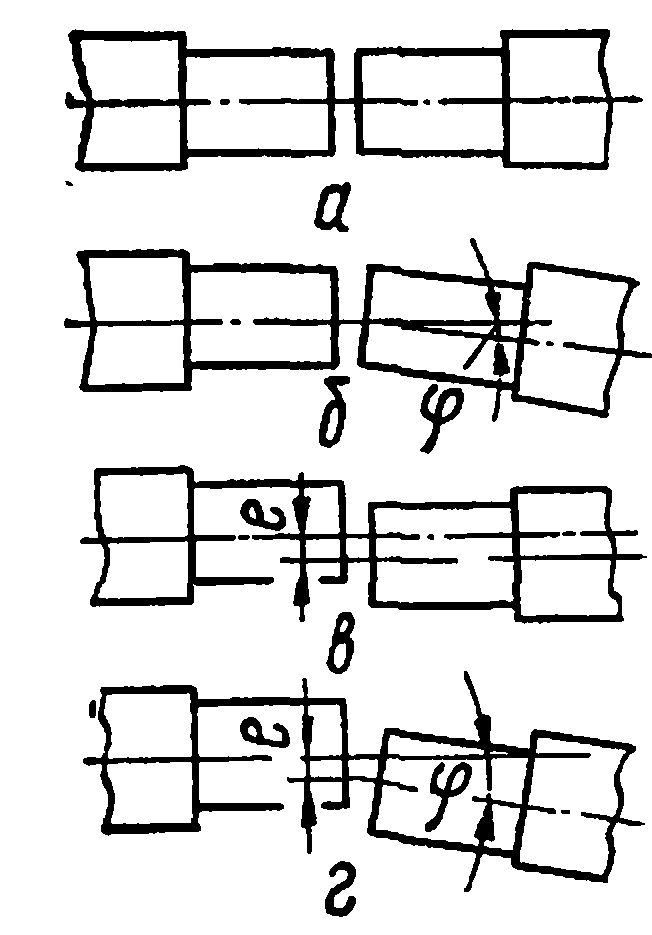

При сборке валов практически невозможно добиться абсолютно полного совпадения геометрических осей соединяемых валов с прямой линией — те или иные отклонения неизбежны (рис. 103, а). Основными из них являются:

1. Перекос осей на некоторый угол (рис. 103, б), вызывающий торцевое биение плоскостей разъема полумуфт.

2. Радиальное смещение валов на некоторую величину е (рис. 103, в), вызывающее радиальное биение валов и муфт, которое создает дополнительные напряжения в валах, муфтах и подшипниках.

При больших числах оборотов валов (400—1500 об/мин) за счет радиального смещения возникает вибрация собранных узлов и всей машины, что влечет за собой вытекание смазки из подшипников, дополнительные напряжения в элементах. Таким образом, допустимые величины перекосов и радиальных биений валов зависят от числа их оборотов. Нормы допустимой вибрации подшипников также зависят от числа оборотов вала. Так, например, по «Правилам технической эксплуатации электрических станций и сетей» допустимая величина вибрации подшипников электродвигателей при скорости вращения вала 1500 об/мин равна 100 мкм; 1000 об/мин — 130; 750 об/мин и ниже — 160 мкм;

3.Перекос и радиальное смещение валов чаще всего вызывают вибрацию узлов и перегрузку деталей, поэтому данные величины должны строго ограничиваться. Так, перекос валов не должен превышать 2 мм на каждый метр длины вала.

Рис. 103.Отклонение осей валов при сборке

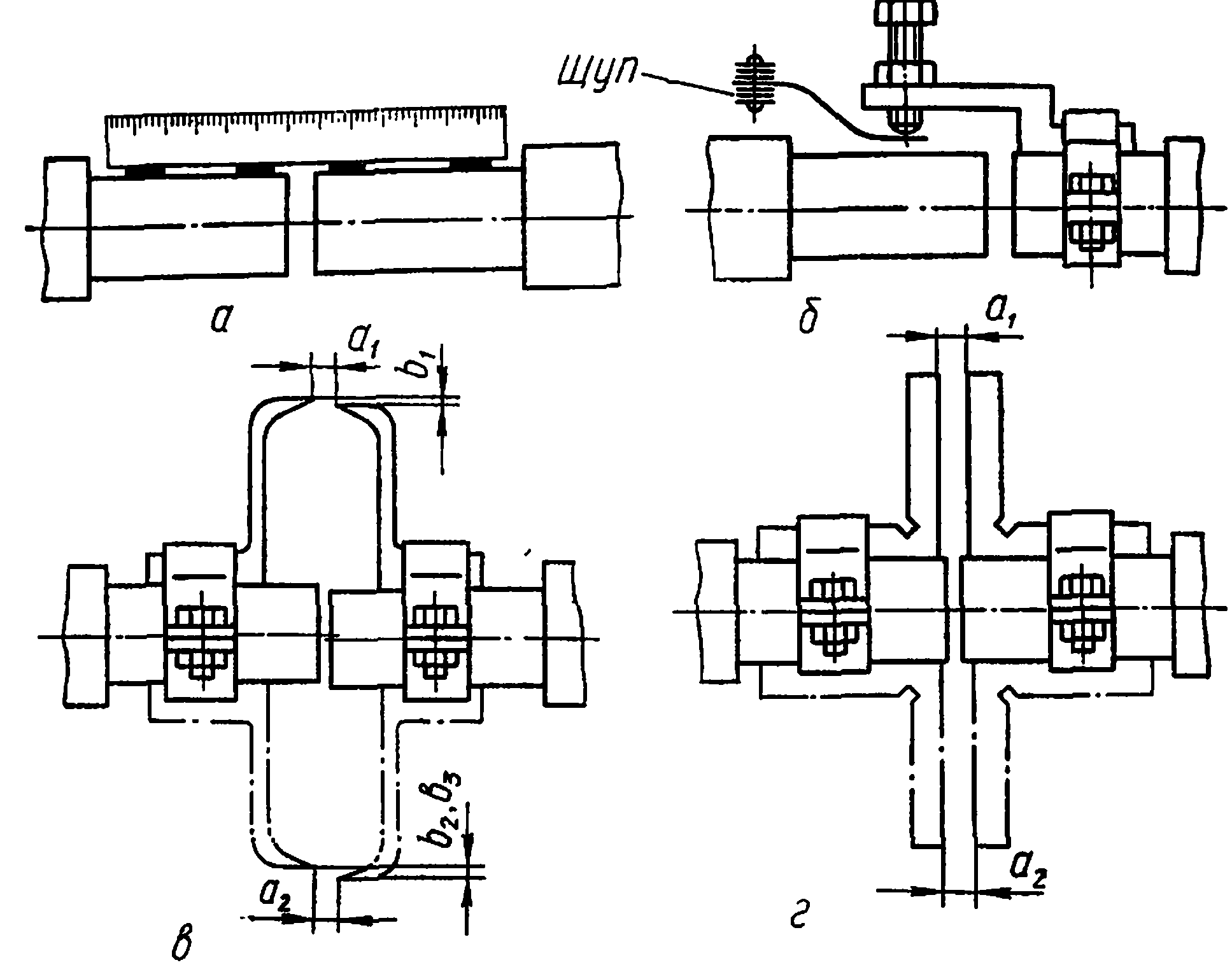

Величины е и определяются с помощью инструментов и приспособлений. Наиболее точно величина радиального биения валов определяется индикаторами (см. рис. 85), а менее точно—линейкой (рис. 104, а), щупом (рис. 104, б) и приспособлениями (рис. 104 в, г). Величины радиального биения валов устанавливаются путем измерения величин bl, b2и b3 при повороте валов на 90°, 180° и 270°, где bl, b2 и b3 — расстояния между концами измерительных скоб. Величина торцевого биения (перекоса) устанавливается путем измерения величин a1 и a2, которые будут равны при отсутствии торцевого биения. Нормы на допустимые величины перекосов и радиального биения валов и муфт указываются в сборочных чертежах или в инструкциях на монтаж, а также приводятся в справочной и специальной литературе [2; 28; 55].

Муфты собирают при монтаже выходных валов крупных сборочных единиц (например, соединение валов редукторов с валами лебедок), а также при соединении отдельных элементов длинных (трансмиссионных) валов.

Рис. 104. Способы контроля правильности сборки валов

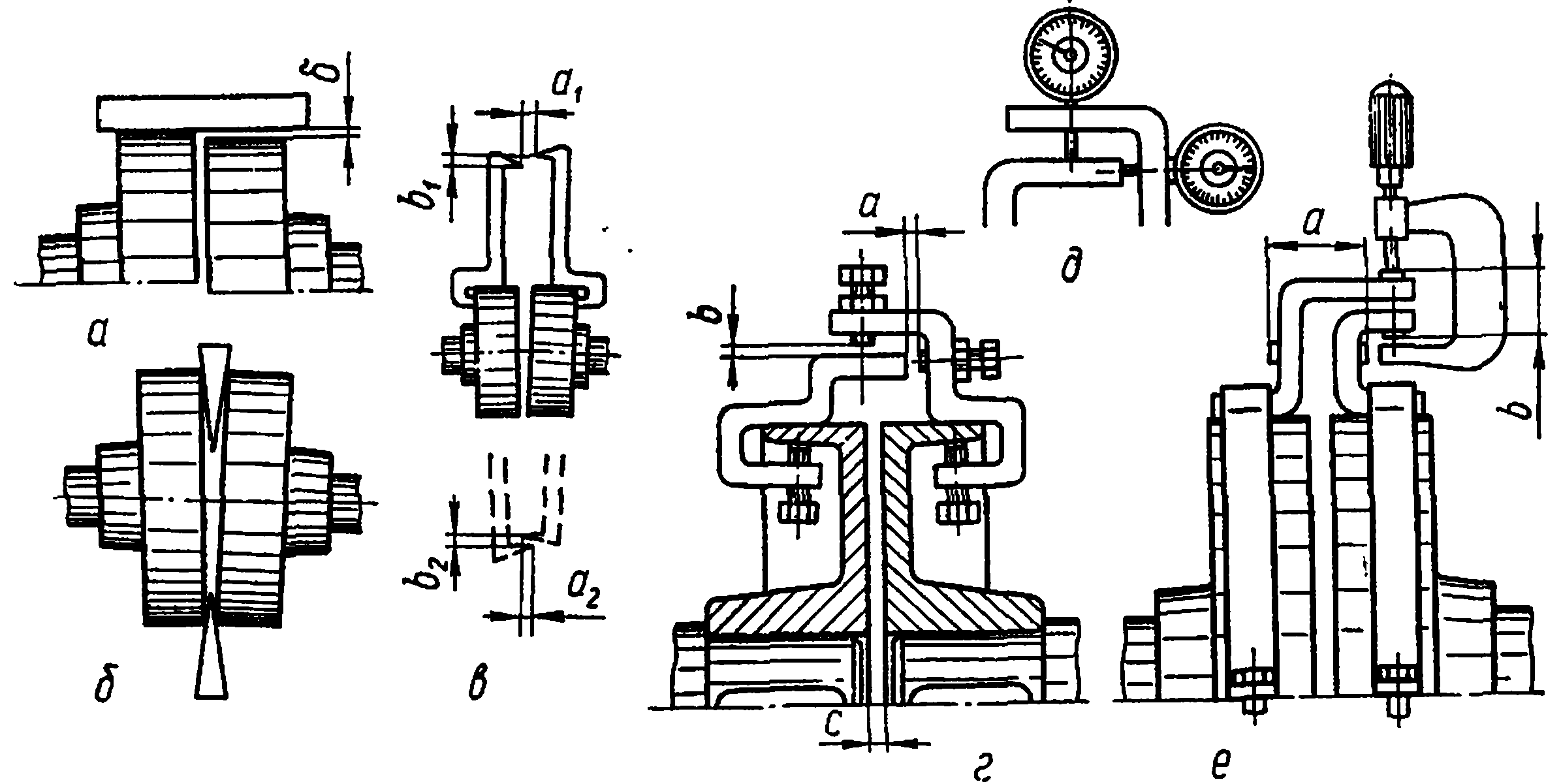

При соединении полумуфт также наблюдаются их перекосы и радиальные смещения, которые являются следствием перекоса и смещений соединяемых валов, или неточности изготовления и монтажа самих муфт. Радиальное смещение полумуфт может быть установлено при помощи линейки (рис. 105, а), скоб и щупов (рис. 105, б, г), скоб и индикаторов (рис. 105, б), скоб имикрометра (рис. 105, е). Торцевое биение полумуфт проверяется мерными клиньями (рис. 105, б), скобами (рис. 105, в, г, д, ё) и другими приспособлениями. Для

Читайте также: Постель коленчатого вала это

Рис. 105. Способы контроля правильности сборки муфт

муфт типа М3 и МЗП перекос осей не должен превышать 30′, а радиальное смещение — 0,3—0,8 мм (в зависимости от диаметра муфты).

У втулочно-пальцевых муфт радиальное биение наружных поверхностей и торцевое биение поверхностей разъема не должна превышать 0,03—0,04 мм.

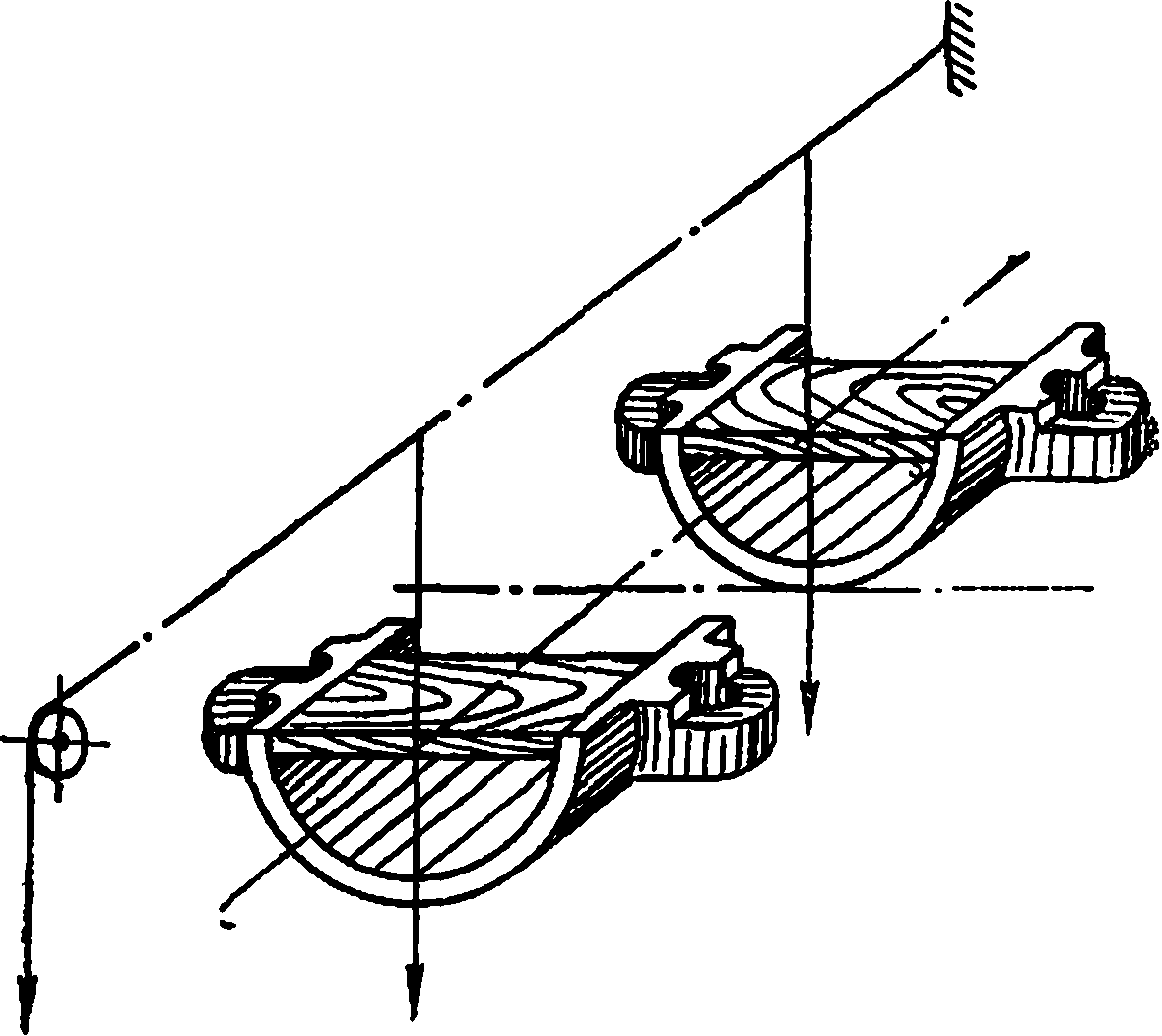

Монтаж подшипников

Отдельные подшипниковые узлы устанавливают на месте их будущей работы (рамах, фундаментах и др.) при монтаже кранов большой грузоподъемности (350—500 т), машин непрерывного транспорта, подъемников, подвесных канатных дорог. При установке подшипников на бетонные фундаменты в последних делают колодцы под анкерные болты для крепления подшипников. После выверки положения подшипников при помощи отвесов (рис. 106) или геодезических приборов (нивелиров, теодолитов) и установки анкерных болтов колодцы заливают бетоном.

Рис. 106. Проверка положения подшипников

При установке корпусов подшипников на металлические конструкции разметка отверстий под болты крепления корпусов делается после выверки их положения на раме. Устанавливаемые в подшипник вкладыши поступают на монтаж с готовыми смазочными отверстиями и канавками, однако обычно требуется подгонка вкладышей к крышке подшипника и к валу. Эта подгонка достигается путем опиловки и шабрения наружных и внутренних поверхностей вкладышей. Плотность прилегания наружных поверхностей проверяется «на краску». С этой целью гнездо вкладыша покрывают тонким слоем краски, разведенной машинным маслом, затем в него устанавливают вкладыши и поворачивают на 1—2 см в обе стороны. По следам краски у снятого вкладыша судят о характере его контакта с гнездом. Хорошо подогнанный вкладыш касается гнезда большей частью своей поверхности. При шабрении внутренних поверхностей вкладышей также следят за характером расположения пятен контакта. С этой целью цапфы вала покрывают тонким слоем краски, вал устанавливают на нижние вкладыши и поворачивают на один оборот в обе стороны. Пятна контакта остаются на внутренних поверхностях вкладышей. Для подшипников механизмов ПТМ подгонка вкладышей считается нормальной, если остается шесть и более пятен на площади 2,5 х 2,5 см у валов со скоростью вращения до 300 об/мин; у валов со скоростью вращения свыше 300 об/мин должно оставаться не менее восьми пятен.

Подшипники качения в корпусные детали и на валы в условиях монтажа устанавливают в такой же последовательности, как и при заводской сборке, соблюдая при этом те же требования (см. гл. VI).

При монтаже подшипниковых узлов монтируют трубопроводы для подвода смазки к подшипникам. При этом необходимо проверить поступление смазки в подшипник: если смазка не поступает (не продавливается), подшипник необходимо разобрать и устранить дефект. Консистентная смазка в подшипниковых узлах должна заполнять их внутренний объем на 60—75%, иначе смазка вследствие излишнего уплотнения будет нагреваться.

Монтаж тормозов.

В тех случаях, когда тормоз не вошел в состав более крупного узла (лебедки и др.), его устанавливают в проектное положение в процессе монтажа. При этом требуется, чтобы радиальное смещение центра окружности тормозных колодок относительно центра тормозного шкива не превышало 0,3 мм, а перекос колодок на шкиве был бы не более 0,1—0,2 мм на 100 мм ширины шкива.

Радиальный зазор между тормозным шкивом и фрикционными обкладками тормозных колодок или лент должен быть одинаков по всему периметру прилегания. Разность зазоров не должна превышать 0,1 от номинальной величины зазора, указанной в чертежах или инструкциях по монтажу. При отсутствии указаний зазоры для колодочных тормозов рекомендуется устанавливать в следующих пределах: при шкивах диаметром 300 мм— 1—1,25 мм, диаметром 400—500 мм—1,5—1,75, диаметром 600—800 мм — 2—2,5 мм. Величина зазора регулируется при помощи регулировочных винтов, имеющихся в рычажной системе тормоза. При замкнутом тормозе фактическая площадь контакта тормозных обкладок должна составлять не менее 80—85% номинальной. После окончательной регулировки тормоза положение винтов необходимо застопорить с помощью контргаек.

Читайте также: Типы соединения валов между собой

У тормозов с гидротолкателями (типа ТТ, ТКТГ и др.) в гидроцилиндры необходимо заливать технические жидкости, номенклатура которых приведена в табл. 21 (гл. XVII).

Видео:Соединительные муфты для валов HRC, JAW, Fenaflex.Скачать

Pereosnastka.ru

Видео:Установка рем комплекта тормозного вала оси BPW для себяСкачать

Обработка дерева и металла

В конструкции различных машин составные валы, т. е собранные из двух, трех и более частей, встречаются весьма часто. Способов соединения частей и их конструктивных разновидностей чрезвычайно много. Следует указать на два характерных вида соединений: жесткие, обеспечивающие постоянство относительного положения частей вала при работе, и быстроразъемные, при которых части вала можно, когда это необходимо при работе, разъединять.

Строго соосные цилиндрические валы жестко соединяют так называемыми жесткими глухими муфтами. Соединение валов начинают с подбора боковин к валам так, чтобы между валами и выточками в боковинах не было зазора. Затем устанавливают пружин, ные кольца, шпонки и обе боковины предварительно стягивают двумя болтами. После этого проверяют, нет ли зависания боковин на шпонках и кольцах. Причиной зависания могут быть недостаточные размеры канавок под шпонки и кольца, в связи с чем боковины упираются в эти детали. Устанавливают еще два болта, затягивают и зашплинтовывают гайки.

Сборку составного вала, соединяемого по схеме, приведенной на рис. 1, б, начинают с подбора фланцев к шейкам вала. Посадка фланца на шейке — с натягом, поэтому при больших диаметрах валов фланцы необходимо нагревать. После установки шпонок, напрессовки фланцев и установки центрирующего кольца валы тщательно контролируют на перпендикулярность торцов фланцев осям валов. Одновременно проверяют на биение выступающую часть центрирующей поверхности кольца. Допуск на биение во всех случаях зависит от назначения вала, размеров детали, точности обработки.

Далее обе половины вала с напрессованными фланцами устанавливают на призмах и, сдвигая их до соприкосновения фланцев, фиксируют в таком положении тремя болтами. Затем вал устанавливают в центрах и индикатором проверяют биение по всем шейкам обеих половин его. Если биение не выходит за пределы допустимого, монтируют остальные болты. Если биение шеек валов в предварительно собранном узле больше допустимого, узел необходимо разобрать, а затем собрать вновь, сместив одну половину относительно другой на некоторый угол. После сборки вал окончательно проверяют в центрах.

Примером быстроразъемного соединения валов может служить соединение посредством кулачковой и фрикционной муфт сцепления. Муфты предназначены для передачи вращения с одного вала на другой, расположенный с ним соосно. Если муфта рассчитана на постоянное соединение вала, то ее называют постоянной. Если в процессе работы необходимо многократно соединять и разъединять валы, то применяют сцепные муфты.

К постоянным относят муфты, состоящие из двух полумуфт, соединенных болтами. Вращающий момент передается шпонками. Подобные муфты называют глухими. Они просты по конструкции, однако имеют существенный недостаток —требуют точного центрирования соединяемых при сборке валов.

Рис. 1. Типы муфт, применяемых для передачи вращающего момента с одного вала на другой

Этого недостатка нет у компенсирующих постоянных муфт. Конструкция их сложнее, однако и возможности шире. Ими можно соединять валы, имеющие смещение и перекос осей. Если в муфте смещение и перекос валов компенсируются упругими элементами, например стальными пластинчатыми пружинами или резиновыми кольцами, то ее называют упругой. Если же упругих элементов нет, муфту называют жесткой.

Из упругих компенсирующих муфт наиболее широко применяют втулочно-пальцевые и жесткие крестово-шарнирные муфты, состоящие из двух вилок и крестовины.

Для многократного соединения и разъединения валов часто применяют кулачковые муфты. Одна из полумуфт жестко соединена с валом, а вторая может перемещаться по шпонке или по шлицам вдоль вала. При включении муфты кулачки, имеющиеся на торцовых поверхностях одной полумуфты, входят во впадины Другой и передают вращение.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Детали машин. Лекция 4.4. МуфтыСкачать

3.3. Виды муфтСкачать

Сборка фрикционного вала (муфты) 16К20Скачать

Фрикционная муфта 2Скачать

Вал и ось. В чем отличие? Назначение валов и осей в машиностроении и не толькоСкачать

Сборка вала привода поперечных подач 1М 63Скачать

#АвиловАлексей - Муфты (Легко и просто | AvMedia)Скачать

9.3. Конструктивные элементы валов и осейСкачать

Жесткие соединительные муфты для зажима валовСкачать

Лекция 12. МуфтыСкачать

Лекция «Валы и оси. Их опоры»Скачать

Гидроподжимные муфты на КПП Т-150К.Разборка и сборка своими руками.Скачать

Cam clutch / Муфта кулачковая ГОСТ 50894-96Скачать

Ось двигателя РД 09 и вала не совпадают, муфтаСкачать

Вал 2 оси 1К 62Скачать