Этот этап является по сути техническим предложением, разрабатываемым в соответствии с ГОСТ 2.118.

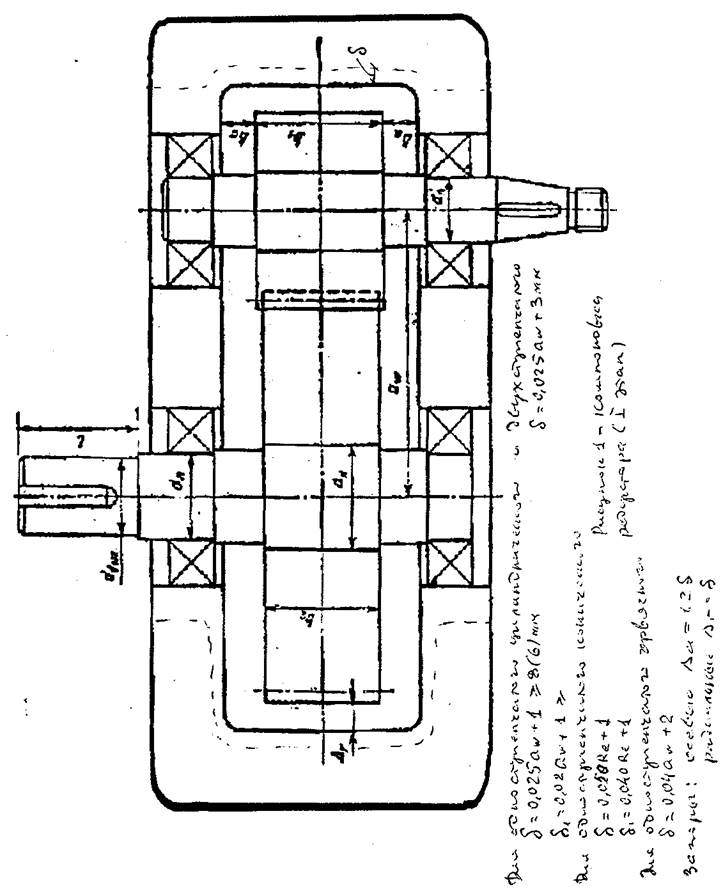

Чертежи редукторов при этом следует выполнять, как правило, на миллиметровой бумаге — (допускается выполнение и на чертежной) в масштабе 1 :1 (другие масштабы применять при значительных габаритах и сложности конструкции) на бумаге соответствующего размерам изображения формата (А2; А1),

При проработке технического предложения следует изображать главным образом разрезы по осям валов. Например, для цилиндрических и конических редукторов, оси валов которых располагаются в одной плоскости, достаточно изобразить один вид. Для некоторых коническо — цилиндрических (при расположении осей валов в нескольких плоскостях) и червячных редукторов прорабатывать два и более видов. В качестве главного вида для червячных редукторов в большинстве случаев брать разрез по валу червяка.

Для проработки вариантов необходимы исходные данные: геометрические размеры венцов зубчатых и червячных колес и червяка, полученные в процессе прочностного расчета передач;

диаметры валов — из ориентировочных расчетов.

Цели, преследуемые первым этапом:

выявление относительного расположения деталей изделия и заполнения корпуса деталями;

оценка соотношения размеров деталей (проверка правильности выполнения предыдущих расчетов);

—выявление габаритов изделия; получение необходимых данных для последующих расчетов валов, их опор и т. д.

При разработке технического предложения необходимо учитывать следующие основные требования:

— компактность расположения — наиболее полное заполнение корпуса деталями;

— удобство монтажа и демонтажа;

На этой стадии следует принять принципиальнее решение о конструкции корпусных деталей, деталей передач и подшипников.

При разработке первого этапа компоновки нужно показывать: •* у деталей зубчатых и червячных передач — начальные цилиндры (начальные конусы для конических передач);

Видео:Чтение сборочного чертежа редуктора. Чтение чертежейСкачать

— у валов и подшипников — внешние контуры;

— у корпусных деталей (после назначения радиальных и осевых зазоров между

подвижными и неподвижными деталями) — внутренний контур.

Пример. Разработать компоновку одноступенчатого цилиндрического зубчатого редуктора с внешним зацеплением, оси валов которого расположены в горизонтальной плоскости.

Последовательность выполнения первого этапа компоновки редуктора (рис. 1):

1. Провести линию, соответствующую средней плоскости передачи.

2. Провести осевые линии валов передачи ва расстоянии aw одна от другой,

3. Изобразить начальные цилиндры шестерня а колеса в соответствии с их разме

рами.

4. Выбрать конструкцию, материал и наметить технологию изготовления корпуса

редуктора.

В большинстве случаев корпус следует выполнять в виде коробки. По условию сборки и разборки предпочтение следует отдавать разъемному корпусу с разъемом по осям валов.

Так как корпусные детали имеют сложную форму и металлоемка то их следует получать литьем нз наиболее дешевых материалов, например, серого чугуна СЧ 1 5, СЧ 18 в др. (реже сталь марок 15Л, 20Л н др.).

В единичном и мелкосерийном производстве корпус может быть получен сваркой из листовой стали.

5. Определить размеры корпуса редуктора, необходимые для конструирования

опор валов, в соответствии с имеющимися рекомендациями [21],

6. С учетом Ааизобразить внутренний контур гнезд под подшипники.

7. Изобразить вал колеса с подшипниками. Для этого необходимо определить

диаметры вала под подшипники

где d* — диаметр вала в месте посадки на него колеса (из ориентировочного расчета); размер dn следует округлить до числа, кратного 5 при dn > 20 мм);

Видео:Сборка одноступенчатого цилиндрического редуктора.Скачать

нанести на компоновку внешний контур посадочных мест вала под колесо и подшипник по соответствующим справочникам выбрать типоразмер подшипников;

в обеих Опорах вала использовать подшипники, как правило (исключение для червяков, см. ниже), одного типоразмера.

При легких и средних нагрузках для валов цилиндрических прямозубых и косозубых (при угле наклона зубьев р

В передачах с шевронными зубчатыми колесами для тихоходного вала применяют аналогичные подшипники, а для быстроходного — радиальные роликоподшипники с короткими роликами без буртов на наружном или внутреннем кольце. Такие подшипники допускают осевое перемещение вала вместе с внутренними кольцами и роликами по отношению к наружным кольцам (вал «плавающий»), что, в свою очередь, дает возможность самоустанавливаться шевронной шестерне по колесу.

Для валов конических передач применяют радиально-упорные подшипники, при легких и средних нагрузках — шариковые, а при тяжелых — роликовые

Для валов червячных передач используют радиально — упорные подшипники, для вала червяка — шариковые или роликовые, а для вала колеса — роликовые

При межосевых расстояниях аы > 180 мм у червяка оба радиально-упорных подшипника следует использовать в одной опоре (опора, фиксирующая червяк относительно корпуса в осевом направлении), а другую опору делать «плавающей», в которой рекомендуется применять соответствующий тип подшипника, например радиальный роликоподшипник с короткими роликами или радиальный шарикоподшипник. В фиксирующей опоре можно использовать сдвоенный конический роликоподшипник

Читайте также: Редуктор чернова для хонда

Для быстроходных валов выбирают подшипники средних, а для тихоходных — легких серий Выписав из таблиц стандартов размеры d x D х В (Т) выбранных подшипников (d и D — посадочные размеры на вал и в корпус, В — ширина подшипника, Т — . ширина конического подшипника), нанести на компоновку контуры подшипников При этом

|

с учетом неровностей и возможной неточности положения литой стенки, а также неточности изготовления других деталей, входящих в размерную цепь вала, подшипники следует отодвигать от внутреннего контура гнезда под подшипник на 3—6 мм.

Затем следует выбрать конструкцию и размеры входного конца вала Концы валов выполняют или цилиндрическими по ГОСТ 12080, или коническими по ГОСТ 12081.

Диаметр цилиндрического конца вала

^

[‘ Остальные размеры (/»Наибольший диаметр конического конца вала

следует выбирать в соответствии с имеющимися рекомендациями [21] Размер I-длину этого конца вала предварительно принимать l=(1 Далее наносят выходной конец вала на компоновку, предварительно приняв рас стояние от торца подшипника до этого конца в пределах 25—30 мм.

8. Изобразить вал шестерни с подшипниками.

Для этого нужно выполнить следующее:

Видео:7.1.Редуктор цилиндрический одноступенчатый (Часть 1. Вид сверху)Скачать

— выбрать конструкцию и размеры входного конца вала. Предпочтение следует от

дать коническому концу вала.

Наибольший диаметр d’Bbix принимать из ориентировочного расчета данного вал» При этом вала d’Bbix = d’n т. е. наибольший диаметр должен быть кратным 5 (при * v мм); нанести на компоновку контур посадочных мест вала под подшипники, после выбора типоразмера подшипников нанести их контур на компоновку так, как это было указано ранее для тихоходного вала;

— изобразить на компоновке входной конец вала (по аналогии с изображением

выходного конца тихоходного вала)

9. Изобразить подшипники качения в обеих опорах с указанием типа и

конструктивных особенностей лишь по одну сторону от оси вала, а по другую сторону от

оси на

изображении контура подшипника провести диагонали сплошными тонкими линиями.

Техническое предложение должно быть согласовано и утверждено преподавателем, после чего оно становится основой для разработки эскизного проекта.

Сборочный чертеж редуктора

Сборочный чертеж редуктора выполняют на основании его эскизного проекта. Содержание эскизного проекта редуктора переносят на лист чертежной бумаги формата А1: разрез по плоскости разъема корпуса и крышки редуктора — в том же масштабе, а главный вид и вид сбоку обычно уменьшают. Затем переходят к проектированию корпуса, который является ответственным узлом, так как воспринимает усилия, возникающие в зубчатых передачах, и силы, приложенные к выходным концам валов. Конструкция его должна быть прочной и жесткой, так как его деформации могут вызвать перекос опор, валов и, следовательно, неравномерное распределение нагрузок по длинам зубьев. Корпус редуктора может быть как сварным, так и литым. Толщину стенки литого корпуса, отвечающую требованиям технологии литья и необходимой жесткости, определяют по формуле

где — крутящий момент на тихоходном валу редуктора, Н·м.

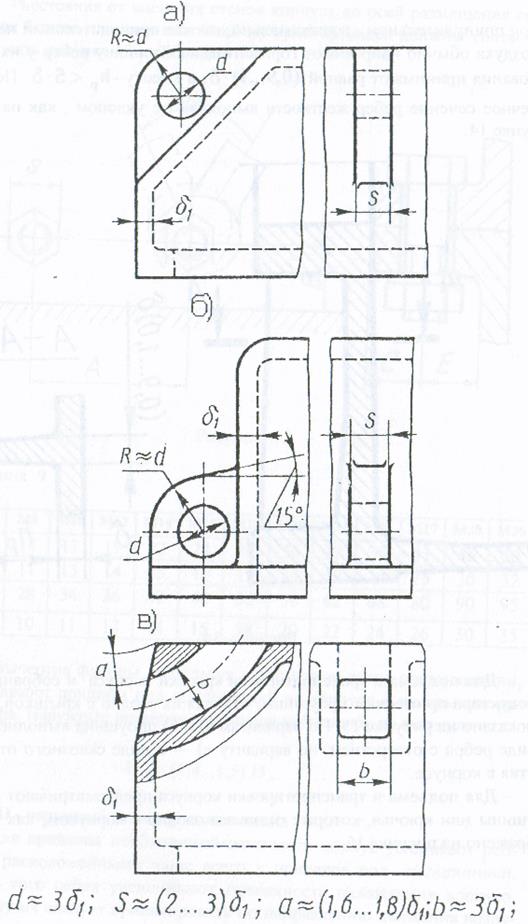

Толщину стенок сварного корпуса принимают равной 0,7 толщины стенок литого. На чертеже проводят штриховой линией на расстоянии δ от контура внутренней стенки корпуса след внешней стенки. Плоскости стенок, встречающиеся под прямым и тупым углом, сопрягают дугами радиусами r и R, как показано на рисунке 12, а. Если стенки встречаются под острым углом, рекомендуется их соединять вертикальной стенкой, как на рисунке 12, б. В этих случаях принимают:

В отдельных местах корпуса (например, в местах расположения обрабатываемых платиков, приливов, бобышек, во фланцах) толщину стенки увеличивают до δ1. Если отношение толщины , то сопряжение стенок производят радиусом , как показано на рисунке 12, в.При одно сечение должно переходить в другое плавно, как на рисунке 12, г, д. При этом принимают , , .

При конструировании корпусных деталей отделяют обрабатываемые поверхности (приливы под подшипники, смотрового люка, сливные пробки, рым-болты) от черных (необрабатываемых) с учетом припуска на обработку. Обрабатываемые места выполняют в виде платиков (выступов) высотой

Корпуса редукторов обычно выполняют разъемными. Они состоят из двух частей: собственно корпуса и крышки. Разъемы чаще всего выполняют в плоскости, параллельной или перпендикулярной основанию корпуса. Реже применяются наклонные разъемы, как менее технологичные. Для крепления крышки к корпусу по их контурам предусматривают специальные фланцы, в которых выполняют отверстия для размещения крепежных болтов. Болты должны равномерно располагаться по фланцам для надежного обжатия и герметизации стыка. Герметичность разъема обеспечивается механической обработкой и смазыванием разъема перед сборкой герметикой, шеллаком, жидким стеклом или суриком. Болты, расположенные у подшипниковых узлов, назначаются больших диаметров.

Читайте также: Редуктор для газового баллона для кровельной горелки

Видео:4. Анализ типовых ошибок графической части курсового проекта по деталям машинСкачать

Толщину верхнего фланца корпуса (для присоединения крышки), а также толщину фланца на крышке определяют по формуле

Толщину нижнего фланца корпуса (для крепления редуктора к раме) устанавливают по зависимости

Ширина фланца определяется как сумма толщины δ стенки корпуса и величины, необходимой для размещения болтов и получения наименьшего габарита, обязательного для работы стандартными гаечными ключами. Диаметры и число болтов выбирают по таблице 8 в зависимости от суммарного межосевого расстояния .

| Болт крепления редуктора к раме | Диаметры болтов, стягивающих крышку и корпус | |||||||||

| одноступенчатого | двухступенчатого | трехступенчатого | ||||||||

| до | d | Кол. | до | d | Кол. | до | d | Кол. | по фланцу | у подшипников |

| М14 | MI6 | M20 | ||||||||

| MI6 | М20 | М24 | 0,6·d | 0,75·d | ||||||

| М20 | М24 | М30 | ||||||||

| М30 |

Расстояния от внешних стенок корпуса до осей размещения головок болтов или гаек и от осей до краев фланцев должны соответствовать рисунку 13 и таблице 9.

| d | М8 | М10 | М12 | M14 | М16 | М18 | М20 | М22 | М24 | М27 | М30 | М36 |

| S | ||||||||||||

| Е | ||||||||||||

| Аmin | ||||||||||||

| С |

Вычертив фланцы, используя изложенные выше рекомендации, изображают приливы под подшипники на корпусе и на крышке редуктора. Наружные диаметры приливов вычисляют по формуле

здесь D — наружный диаметр подшипника.

Для придания необходимой жесткости корпус усиливают ребрами, расположенными чаще всего у приливов под подшипники. Кроме того, ребра увеличивают поверхность охлаждения корпуса, поэтому их следует ориентировать по направлению движения воздуха: при естественном охлаждении ребра располагают вертикально, а при принудительном — горизонтально, так как принудительный поток воздуха обычно направляют горизонтально. Толщину ребер у их основания принимают равной (0,9. 1)·δ, а высоту – . Поперечное сечение ребер жесткости выполняют с уклоном, как на рисунке 14.

Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины, отливая их заодно с крышкой, как показано на рисунке 15На рисунке 15, а и б проушина выполнена в виде ребра с отверстием, а на рисунке в) — в виде сквозного отверстия в корпусе.

Для подъема и транспортировки корпуса предусматривают проушины или крючья, которые отливают заодно с корпусом, как изображено на рисунке 16.

| а) б) в) |

Чтобы при затяжке болтов (винтов) не происходило смещение крышки относительно корпуса, что может вызвать деформацию подшипников, перед расточкой отверстий под подшипники взаимное положение крышки и корпуса фиксируют двумя коническими штифтами, расположенными во фланцах. Их помещают на возможно большем расстоянии друг от друга. Обработка отверстий под штифты в корпусе производится совместно с крышкой, поэтому все данные для обработки этих отверстий (координаты расположения, количество отверстий, шероховатость поверхностей, размеры) помещают на сборочном чертеже редуктора, как показано на рисунке 17.

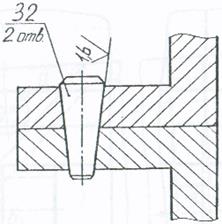

При работе редуктора масло загрязняется продуктами износа и стареет, поэтому его периодически меняют. Днище корпуса и сливное отверстие должны быть спроектированы так, чтобы не было застойных зон, препятствующих полному сливу масла. С этой целью днище выполняют с уклоном 1-2° в сторону маслоспускного отверстия, а низ отверстия – ниже днища. Для выхода инструмента при обработке отверстия в отливке предусматривают местное углубление. Варианты выполнения сливного отверстия изображены на рисунке 18.

Отверстие закрывают пробкой с цилиндрической или конической резьбой, как изображено на рисунке 19.

Размеры пробок с цилиндрической резьбой приведены в таблице 10.

| d | D | D1 | L | l | b | t |

| М16 1,5 | 21,9 | 1,9 | ||||

| M20 l,5 | 25,4 | 2,2 |

Размеры пробок с конической резьбой по ГОСТ 6211-81 даны в таблице 11.

| d | D | L | b |

| R 1/2 | 20,9 | 7,5 | |

| R3/4 | 26,4 | 7,5 |

Для создания герметичности соединения под пробку с цилиндрической резьбой ставят уплотняющие прокладки из алюминия или паронита. Для этой цели применяют также кольцо из маслостойкой резины, которое помещают в канавку глубиной t, чтобы оно не выдавливалось пробкой при ее завинчивании. Коническая резьба создает герметичное соединение без дополнительного уплотнения. Поэтому желательно применение пробок с такой резьбой.

Контроль уровня масла производится жезловым, трубчатым или круглым маслоуказателем. Наиболее распространен, ввиду простоты конструкции, жезловый маслоуказатель.

Если крепление жезлового маслоуказателя расположено вблизи масляной ванны, то устанавливают его на резьбе с прокладкой (для предотвращения течи масла), а если далеко — то по посадке Н11/d11. Маслоуказатель устанавливают в специально выполненные на корпусе или крышке редуктора приливы, как показано на рисунке 20.

Видео:РАБОТА ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА. Анимация. Детали машин.Скачать

Читайте также: Редуктор переднего моста ваз 2123 24 шлица

На стержень жезлового маслоуказателя следует нанести риски предельных уровней масла. Так как уровень масла контролируют по его следу на стержне вывернутого маслоуказателя при быстром его вытаскивании, то риски должны быть нанесены (на разрезе при завернутом маслоуказателе) ниже фактического уровня масла на величину длины резьбы.

Жезловой маслоуказатель необходимо применять для цилиндрических редукторов, выполненных по развернутой схеме, а также для червячных с межосевым расстоянием мм. Для червячных редукторов с мм целесообразно использовать трубчатый маслоуказатель. Круглый маслоуказатель рекомендуется для планетарных редукторов, мотор-редукторов и редукторов (коробок скоростей) с принудительной смазкой (контролируют работу масляного насоса).

Для заливки масла в редуктор и контроля правильности зацепления передач в крышке редуктора выполняют смотровой люк прямоугольной или круглой формы с максимально возможными размерами. Люк закрывают крышкой, изготовленной из стального листа или литой из чугуна, алюминия, или прессованной из пластмассы. Под крышку ставят уплотняющие прокладки из технического картона марки А толщиной 1-1,5 мм или резины марки МБ толщиной 2-3 мм.

При работе редуктора (в связи с нагревом масла и воздуха) повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в его верхней точке, чаще всего в крышке смотрового люка. Конструкции отдушин представлены на рисунке 21.

Конструкции подшипниковых узлов зависят от типа выбранных подшипников и способа их смазки.

При пластичной смазке подшипники закрывают мазеудержи-вающими шайбами, которые препятствуют вытеканию смазки в полость редуктора и попаданию жидкого масла от смазки зацеплений передач на подшипники. Для этого мазеудерживающие шайбы 1 должны выступать за стенку корпуса или торец стакана (при установке подшипников в стакан), чтобы жидкое масло отбрасывалось центробежной силой, как показано на рисунке 22.

При смазке подшипников разбрызгиванием их следует защищать от избытка масла, вытекающего из зубчатого или червячного зацепления, расположенного вблизи подшипникового узла. В этих случаях для ограничения попадания масла в подшипник перед ним на валу устанавливается стальная или пластмассовая маслоотражательная шайба 1. Между этой шайбой и корпусом необходим зазор для небольшого поступления масляного тумана в подшипник. Конструкция такого узла представлена на рисунке 23.

Снаружи подшипник закрывают привертными, как на рисунке 23, или закладными, как на рисунке 22, крышками 2. Необходимый осевой зазор в подшипниках обеспечивают установкой набора тонких металлических прокладок 3 под фланцы привертных крышек, а в конструкциях с закладными крышками — установкой компенсаторного кольца 3 при применении шарикоподшипника или нажимною винта при применении конических роликоподшипников.

Для того, чтобы в последствии можно было нанести размеры на рабочие чертежи корпуса и крышки редуктора, нужно на его сборочном чертеже выполнить разрезы по сливной пробке, указателю уровня масла, отдушине, элементам крепления, рым-болту (при его наличии).

Вычерчивают разрезы по крепежным болтам и винтам для определения их размеров, которые заносятся в спецификацию. Следует обращать внимание на определение глубины завинчивания винтов, так как от этого зависят их размеры. Весь крепеж в редукторах применяют с пружинными шайбами.

Раскрывают прямоугольные (конические) контуры зубчатых и червячных колес, полученные еще на стадии эскизного проектирования, то есть конструируют эти детали, используя рекомендации учебных пособий. Следует заметить, что форма зубчатых изделий зависит от типа их производства, простейшие формы имеют колеса, изготавливаемые в единичном и мелкосерийном производствах.

Длину посадочного отверстия колеса (ступицы) принимают не меньше ширины зубчатого венца.

Принятую длину ступицы lСТ согласуют с расчетной, полученной при расчете соединения шпоночного, шлицевого или с натягом, выбранного для передачи вращающего момента с колеса на вал, и с диаметром посадочного отверстия d.

Обозначают посадки зубчатых колес на валы. Для обеспечения установки колеса на шейку вала с гарантированным натягом предусматривают на этой шейке конусный или цилиндрический, как на рисунке 24, направляющий участок, выполненный по d11, который будет гарантировать зазор при сборке колеса с валом.

Видео:Чтение Сборочного Чертежа | ПОШАГОВАЯ ИНСТРУКЦИЯ!Скачать

Для легкого совмещения шпоночного паза колеса со шпонкой вала граница допуска d11 должна перекрывать центр закругления шпонки.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Разбираем устройство редуктора ⚙️ Коническая шестерня редуктораСкачать

Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Чтение машиностроительных чертежей деталей. Технические требования и обозначенияСкачать

Что нужно знать про СБОРОЧНЫЙ ЧЕРТЕЖ? Базовые знания для начинающих!Скачать

Чтение чертежа на собеседованииСкачать

Урок 30 Сборочные чертежиСкачать

Червячный редуктор - Анимация сборки и работыСкачать

Увидел чертеж редуктораСкачать

Как научиться читать чертеж? Чтение чертежа для начинающихСкачать

Сборочный ЧертежСкачать

Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

9. Правила оформления сборочных чертежейСкачать