Торцы и уступы обрабатывают подрезным, проходным отогнутым или проходным упорным резцами.

а — для обработки наружных торцов, б — для работы с продольной в поперечной подачами

Подрезной торцовый резец (рис. 73, а) предназначен для обработки наружных торцовых поверхностей. При подрезании торца подача резца осуществляется перпендикулярно оси обрабатываемой детали. Подрезной торцовый резец (рис. 73, б) позволяет обрабатывать различные торцы и другие поверхности, применяя продольную и поперечную подачу.

Подрезные резцы изготовляют с пластинками из быстрорежущих сталей и твердых сплавов. Главный задний угол α=10—15°, передний угол выбирают в зависимости от обрабатываемого материала.

Рис. 74. Проходной отогнутый резец

Проходным отогнутым резцом (рис. 74) можно выполнять подрезание торца при поперечной подаче и обтачивание — при перемещении с продольной подачей.

Рис. 75. Проходной упорный резец

Проходным упорным резцом (рис. 75) можно подрезать торцы и обтачивать уступы при продольной подаче.

Резцы для подрезания торцов должны устанавливаться точно по оси детали, иначе на торце детали остается выступ. При большом диаметре торцовой поверхности припуск снимают с поперечной подачей в несколько проходов.

Рис. 76. Работа проходным упорным резцом

Уступы более 2—3 мм подрезают проходными резцами в несколько приемов. Уступ образовывается при продольной подаче резца s1, а затем при поперечной подаче s2 подрезается (рис. 76).

Видео:Как установить резец по центру (маленькая хитрость)Скачать

Сечение среза при обработке торца вала подрезным упорным резцом

Обычно торцы и уступы подрезают на токарных станках подрезными резцами.

На рис. 137, а показан подрезной резец. Он имеет длинную режущую кромку 1, устанавливаемую обычно под углом около 5° к подрезаемой поверхности детали, и короткую режущую кромку 2. Эта кромка сильно скошена, чтобы можно было ближе подвести вершину резца к центру детали при ее подрезании в центрах (рис. 137, б, в).

При подрезании торцов, буртиков и уступов, не стесненных центром станка, применяют подрезные упорные резцы, показанные на рис. 138. Эти резцы могут работать как с продольной, так и с поперечной подачами. Для подрезания торцов или уступов в труднодоступных местах, например, когда приходится вплотную подводить резец к патрону, применяют отогнутые подрезные резцы (рис. 139). Для этих же целей часто применяют проходные отогнутые резцы (рис. 140), которым сообщают поперечную подачу.

При подрезании торцов и уступов вершина резца должна быть установлена точно по высоте центров. Если резец установлен ниже центра, то посередине сплошного торца останется неподрезанный выступ. Резец, установленный выше центра, может сломаться.

Уступы небольшой высоты можно подрезать также подрезным упорным резцом при продольной подаче одновременно с обтачиванием цилиндрической поверхности (рис. 138). Правильное расположение уступа при этом способе подре-зания целиком зависит от установки резца, его режущая кромка должна быть строго перпендикулярна к оси детали.

Обработку уступов большой высоты производят обычно за несколько проходов, комбинируя продольную подачу с поперечной. Сначала подрезным резцом, установленным под углом 5° к поверхности уступа, производят обработку цилиндрического участка, при этом за каждый продольный проход снимают слой глубиной в 2—3 мм. Затем тем же резцом производят чистовое подрезание уступа с подачей, направленной от центра к наружной поверхности уступа.

2. Приемы подрезания торцов и уступов

При подрезании торцов и уступов детали устанавливают теми же способами, что и при продольном обтачивании.

Подрезание торцов в центрах . При подрезании торцов деталей, устанавливаемых в центрах, рекомендуется устанавливать в заднюю бабку так называемый полуцентр (см. рис. 137, б), обеспечивающий подрезание всего торца. Еще лучше применять центровые отверстия с предохранительным (двойным) конусом (рис. 137, в). Направление подачи в обоих случаях — от периферии к центру.

Читайте также: Резинового вала для hp m1005

Подрезание торцов в патроне . Подрезание торцов деталей, закрепленных в патронах, целесообразно производить не подрезным, а проходным отогнутым резцом (см. рис. 140). Последний имеет более массивную режущую часть, допускающую более высокие режимы резания.

При подрезании торцов и высоких уступов направление подачи может идти от наружной поверхности к центру (рис. 141, а) или же от центра к наружной поверхности (рис. 141, б). В последнем случае сила, действующая на резец, стремится отжать его режущую кромку от торца детали. Благодаря этому поверхность торца получается более чистой, чем при работе с подачей, направленной от наружной поверхности детали к ее центру. Однако такой способ подрезания торцов и уступов не позволяет проверить точного положения торца или уступа после пробной стружки относительно других поверхностей детали. Поэтому от указанного выше правила о выборе направления поперечной подачи приходится иногда отказываться.

Высокопроизводительные методы работы . При подрезании значительного количества одинаковых деталей с уступами следует применять продольную подачу в соединении с упором, ограничивающим перемещение суппорта (см. рис. 131).

Когда требуется выдержать длины отдельных ступеней независимо от глубины центровых отверстий, успешно применяют плавающие центры (рис. 142).

Такой центр 1, смонтированный внутри корпуса 4, вставляют в коническое отверстие шпинделя передней бабки. Пружина 5 стремится отжать центр вправо и создать контакт центра с деталью.

Установленная в центры деталь при нажиме пиноли задней бабки доводится до закаленного упора 2, прикрепленного к торцу корпуса 4. После этого плавающий центр стопорится болтом 3 на время обработки данной детали. При установке следующей детали болт 3 должен быть освобожден.

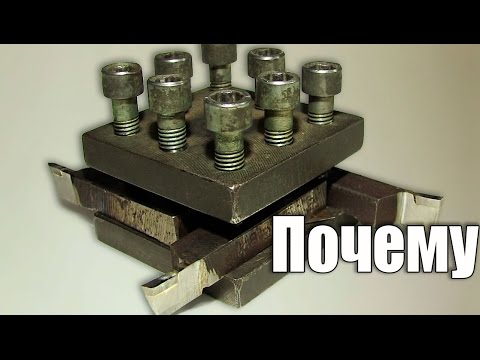

Токарь-скоростник т. Кулагин при подрезании торца детали с отверстием (см. рис. 143) использует одновременно два резца 1 и 2. Эти резцы закрепляются с одинаковым вылетом в специальной державке 3, которая в свою очередь закрепляется в резцедержателе 4. Резец 2 подрезает торец с наружного диаметра, а резец 2, установленный в резцедержателе режущей кромкой вниз, — с внутреннего. Благодаря одновременной обработке двумя резцами длина обработки, а следовательно, и время обработки сокращаются в 2 раза. Такой способ подрезания торца может быть рекомендован при черновой обработке, так как при одновременной работе двух резцов трудно получить гладкий торец без уступа.

Приемы измерения торцов и уступов . Прямолинейность торцовой поверхности можно проверить при помощи линейки (рис. 144), которую прикладывают к торцовой поверхности. При наличии зазора можно определить его величину на глаз или специальной мерной пластинкой—щупом.

Правильность расположения уступов по длине вала проверяют линейкой (рис. 145, а), нутромером (рис. 145, б) или более точно— штангенглубиномером (рис. 145, в). Для точной проверки большого количества одинаковых деталей рекомендуется применять шаблоны (рис. 146).

3. Режимы резания при подрезании

При подрезании торцов и уступов с поперечной подачей глубиной резания является толщина снимаемого слоя, а подачей — величина перемещения резца в поперечном направлении за один оборот детали.

При подрезании можно рекомендовать следующие поперечные подачи:

для черновой обработки — от 0,3 до 0,7 мм/об при глубине резания от 2 до 5 мм;

для чистовой обработки — от 0,1 до 3 мм/об при глубине резания 0,7—1 мм.

При подрезании торцов можно применять такую же скорость резания, как при обработке наружной цилиндрической поверхности, но подсчитывать ее следует по большему диаметру.

4. Брак при подрезании торцов и уступов и меры его предупреждения

При подрезании торцов и уступов возможны следующие виды брака:

1) часть поверхности торца или уступа осталась необработанной;

2) неправильное расположение подрезанного торца или уступа по длине детали;

3) неперпендикулярное расположение уступа к оси детали;

4) недостаточная чистота поверхности торца или уступа.

Читайте также: Схема подключения двигателя от компрессора 220 вольт

1. Брак первого вида получается из-за неверных размеров заготовки, малого припуска на обработку, неправильной установки и неточной выверки детали в патроне, неправильной установки резца по длине детали или по высоте центров.

Такой брак обычно неисправим, но предупредить его можно проверкой размеров заготовки, увеличением припуска на обработку, проверкой правильности установки детали и резца.

2. Неправильное расположение подрезанного торца или уступа по длине получается при неточной установке резца или несвоевременном выключении самохода (при продольной подаче), а также при осевом смещении детали в патроне в результате недостаточно прочного ее закрепления. Если при этом граница уступа перейдена, то брак такого вида неисправим. Предупредить такой брак можно проверкой установки резцов и прочности закрепления детали в патроне, а также своевременным выключением самохода при работе с продольной подачей.

3. Неперпендикулярное расположение торца или уступа к оси детали при работе с поперечной подачей может получиться при неточности направляющих суппорта, а также вследствие отжима резца из-за его непрочного крепления в резцедержателе, слишком малого сечения резца, отхода каретки, если она не застопорена. При работе с продольной подачей обычная причина — неправильная установка резца. Брак этого вида может быть предупрежден устранением перечисленных причин.

4. Недостаточная чистота поверхности торца или уступа получается в результате завышенной подачи, большого вылета резца, недостаточно прочного крепления резца или детали, неправильной заточки резца, значительного затупления резца, большой вязкости обрабатываемого металла, дрожания каретки или частей суппорта, дрожания или биения шпинделя или патрона.

Предупредить такой брак можно своевременным устранением причин, вызывающих его.

Видео:точение проходным и классическим подрезным резцами на удар на токарном станке по металлуСкачать

Поперечное сечение среза, технологический режим и режим резания

Для оценки силовых и тепловых явлений при резании используется понятие поперечного сечения срезаемого слоя (сечение среза), представленное физическими элементами — толщиной среза a и шириной среза в. Сечение среза рассматривают при мысленном разнесении профиля режущих кромок инструмента в плане на расстояние, соответствующее перемещению лезвия в направлении движения подачи за 1 цикл резания (например, за один оборот заготовки). Чем больше площадь сечения среза, тем больше энергии необходимо затратить на процесс резания. На рис. 4 рассмотрен случай свободного резания (а — свободное прямоугольное резание, б — свободное косоугольное резание), когда в процессе резания принимает участие одна режущая кромка [3, c.22-28].

а и b являются параметрами режима резания. Однако управление ими производится за счет технологического режима (подача S и глубина резания t), параметры которого легко устанавливаются органами управления станка и не зависят от конфигурации заготовки и конструкции инструмента. Взаимосвязь между физическими и технологическими параметрами устанавливается через угол в плане j инструмента (рис. 4):

Площадь поперечного сечения срезаемого слоя: а b = S t.

Наиболее часто на практике приходится сталкиваться с несвободным резанием (рис. 5), когда обработанная поверхность формируется несколькими режущими кромками.

Для несвободного резания произведение a b = S t дает площадь номинального сечения среза ABCD. Термин “номинальное” означает, что в качестве обработанной поверхности рассматривается номинальная поверхность без учета микронеровностей профиля. В действительности поперечное сечение среза, удаляемое резцом, соответствует фигуре ABED. При этом часть номинального сечения BCE не удаляется резцом с поверхности, а формирует ее микропрофиль. Фигура ABED — действительное сечение среза, фигура BСE — остаточное сечение среза.

Читайте также: Размеры шпоночных пазов в зависимости от диаметра вала

Анализ показывает, что при отношении t / S > 5 и при углах в плане j 0 за действительную площадь среза в силовых, тепловых и подобных им расчетах может быть принята номинальная площадь среза: FABED » FABCD при t / S > 5 и j 0 .

Наряду с площадью срезаемого слоя для энергетической оценки процесса резания рассматривается параметр скорость резания V. Таким образом a, b, V составляют физические параметры режима резания. Скорость резания V зависит от диаметра вращающейся заготовки (или вращающегося инструмента), поэтому в качестве технологического параметра для оценки V используется частота вращения шпинделя n, задаваемая станку в процессе резания

где d (мм) — диаметр вращающейся заготовки или вращающегося инструмента.

Итак, для оценки физических явлений в процессе резания используются параметры режима резания толщина среза a (мм), ширина среза b (мм), скорость резания V (м/мин или м/с). Для управления ими используются параметры технологического режима, задаваемые в металлорежущей системе и проставляемые в технологических картах обработки: частота вращения шпинделя n (об/мин), глубина резания t (мм), подача S. Причем подача в зависимости от типа металлорежущей системы может задаваться одним из трех параметров: S0 (мм/об) — подача на один оборот вращающейся заготовки или вращающегося инструмента (подача на оборот);

SZ = S0 / Z (мм/зуб) — подача на один зуб вращающегося инструмента (подача на зуб), где Z — число зубьев инструмента; SМ = S0 n = SZ Z n (мм/мин) -величина подачи за одну минуту (минутная подача).

1.3 Виды обработки резанием

Обработка резанием подразделяется на лезвийную (с определенной геометрией резания) и абразивную (с неопределенной геометрией). Абразивная обработка используется в качестве завершающих операций технологического процесса, лезвийная применяется на всех его стадиях. Виды лезвийной обработки многообразны, отличаются широким разнообразием применяемого металлорежущего инструмента. Инструмент представляет собой технический объект, состоящий из рабочей части, отвечающей за выполнение процесса резания, и присоединительной части, обеспечивающей базирование и закрепление инструмента на станке.

Используется для обработки наружных и внутренних цилиндрических, конических, фасонных поверхностей, а также для обработки торцев. В состав металлорежущей системы входят токарный станок, резец в качестве инструмента. В процессе работы вращается заготовка (DГ), закрепленная в приспособлении (трехкулачковый патрон или центра), вдоль или поперек оси вращения перемещается резец (DS), закрепленный в резцедержателе.

Технологические возможности — обработка до 7-го квалитета точности, достигаемая шероховатость Rа ³ 0.8 мкм.

Токарный резец — однолезвийный режущий инструмент для обработки с вращательным главным движенеием резания и возможностью движения подачи в любом напарвлении (ГОСТ 25751-83). Резец (рис.6) состоит из рабочей части, выполняющей функции формообразования и срезания припуска, и державки, обеспечивающей базирование и закрепление резца в резцедержателе [3, c.7-9].

Рабочая часть несет на себе лезвие инструмента, в большинстве случаев состоящее из передней Аg и двух задних поверхностей Аa и Аa1. На пересечении Аg и Аa располагается главная режущая кромка К, формирующая большую сторону сечения среза. Пересечением Аg и Аa1 является вспомогательная кромка К1. Формообразующей точкой данного инструмента является вершина В, образованная пересечением К и К1.

На рис. 7 приведены схемы обработки резцами: а) наружное продольное точение проходным резцом; б) наружное продольное точени проходным упорным резцом; в) обработка фаски фасочным резцом; г) подрезка торца подрезным отогнутым резцом; д) подрезка торца подрезным упорным резцом; е) отрезка заготовки отрезным резцом; ж) нарезание наружной резьбы резбовым резцом; з) обработка фасонной поверхности фасонным резцом; и) растачивание отверстия расточным проходным резцом; к) подрезка торца в отверстии расточным подрезным резцом [3, c.12-13].

На рис. 8-10 приведены примеры технологических эскизов обработки с указанием параметров режима резания и технологического режима.

🎥 Видео

Проходные упорные резцыСкачать

Алгоритм назначения и расчет режимов резания при токарной обработкеСкачать

Подбор режимов резанияСкачать

Чистота обработки. Зависимость от оборотов.Скачать

Чистовая обработкаСкачать

Точим токарный ПРОХОДНОЙ УПОРНЫЙ РЕЗЕЦСкачать

Чистота поверхности детали. Один из влияющих факторовСкачать

Как победить вибрацию при токарной обработке.Скачать

Скорость резания или как выбрать обороты.Скачать

Отрезные резцы. Почему ломаются и как с этим боротьсяСкачать

Как на токарном станке, быстро выставить резец по центру, с помощью шурупа.Скачать

Отрезной резец который может!Скачать

Как подрезной переточить в проходной упорный резецСкачать

Как выставить отрезной резец под 90гр не имея угольника. Токарная обработка.Скачать

Установка токарного резца относительно линии центровСкачать

Битва хищных резцов против нержавеющей стали. Как отрезать нержавеющую сталь на токарном станке.Скачать

Подрезной резецСкачать

Обзор резцов с Алиэкспресс. Тест на калёной полуоси.Скачать