В зависимости от конструкции и масштабов выпуска технологические процессы изготовления валов могут быть различными. Однако, несмотря на их разнообразие, можно дать типовую последовательность обработки валов:

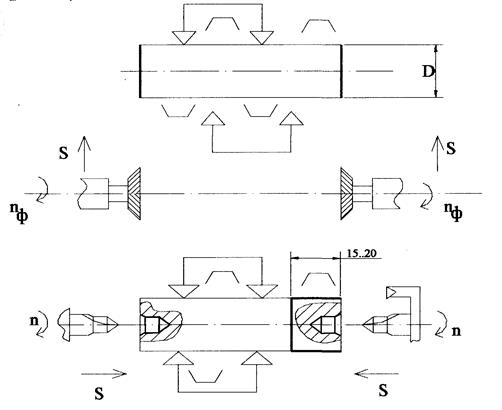

1.Изготовление большинства валов начинается с обработки их торцов, центровых гнезд и проточки одной крайней ступени вала на длину 15-20мм (фрезерно-центровальная операция). Эти поверхности используются в качестве чистовых технологических баз на следующей операции механической обработки.

2.Две или три токарных операции обработки наружного контура вала.

3.Получистовая обработка поверхностей, используемых в качестве технологических баз при зубообработке.

4.Черновая обработка резьб, шлицев, зубьев, шпоночных пазов.

5.Окончательная обработка крепежных отверстий, отверстий под смазку, пазов, лысок и т.д.

7.Правка вала на прессе (чугунные валы не правятся).

8.Чистовая обработка технологических баз (центровочное отверстие, крайняя шейка вала, торцы вала).

9.Чистовая обработка шеек вала, резьб, шлицев, зубьев.

10.Отделочная обработка основных конструкторских баз, вспомогательных конструкторских баз, исполнительных поверхностей.

Рассмотрим содержание некоторых технологических операций:

Оборудование — фрезерно-центровальные полуавтоматы моделей МР-71М; МР-179Ф4 и др. Эти станки могут работать по следующим схемам:

а) Если диаметр крайней ступени более 50 мм — последовательное фрезерование (рис.7.2).

Рис.7.2. Последовательное фрезерование

Видео:Изготовление валаСкачать

б) Если диаметр крайней ступени вала менее 50 мм, то обрабатывают одновременно торцы, отверстия и протачивают крайнюю ступень. При этом используют специальную режущую головку (рис.7.3).

Рис.7.3. Одновременная обработка

В серийном производстве применяют фрезерно-центровальный полуавтомат с ЧПУ МР-179Ф4. Он позволяет обрабатывать каждый торец заготовки с поворотом на 180°. Оснащен магазином на 36 инструментов и может фрезеровать торцы, сверлить на них различные отверстия, нарезать в них резьбу и протачивать крайние ступени валов.

Для закрепления заготовок на данной операции применяется приспособление с установочными элементами в виде призм, которые должны перемещаться к центру заготовки с одинаковой скоростью. Такие призмы называются самоцентрирующими.

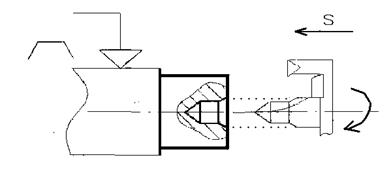

По торцу вал может базироваться различными способами (рис.7.4):

Рис.7.4. Базирование по торцу

Режущий инструмент — как стандартный (фрезы для обработки торцов, центровочные сверла и т.д.), так и специальный (режущие головки, которые позволяют одновременно обрабатывать торец заготовки, центровочное отверстие и протачивать крайнюю ступень вала).

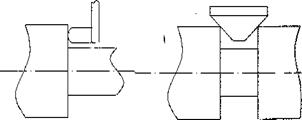

После фрезерно-центровальной операции заготовки подвергаются 100%-му контролю (рис.7.5).

Рис.7.5. Контролируемые размеры

Назначение токарных операций — снять основную массу припуска, оставленного под механическую обработку. При этом поверхности с квалитетом больше 10 и Ra больше 6,3 мкм обрабатываются окончательно, а более точные и чистые — с припуском под последующее шлифование. Оборудование:

1. Токарно-копировальные многорезцовые станки. Они предназначены для многопроходной обработки деталей типа ступенчатый вал. На этих станках можно протачивать цилиндрические участки вала с использованием продольного и копировального суппортов, подрезать торцы, протачивать канавки и т.д.

2. Токарно-винторезные станки с ЧПУ. Кроме обработки наружного контура на них можно нарезать резьбу, точить конусы, обрабатывать криволинейные поверхности. Эти станки оснащены сменными инструментальными головками или магазинами, вмещающими до 24 инструментов.

3. Специальные токарные станки. Встраиваются в поточные и автоматические линии и применяются чаще всего для обработки коленчатых и кулачковых валов.

Видео:Как сделать вал (токарная операция)Скачать

4. Токарные многошпиндельные полуавтоматы горизонтального исполнения. Применяются для обработки валов (длиной менее 150 мм) в крупносерийном и массовом производстве. Эти станки позволяют обрабатывать с одной установки большое количество поверхностей. На них размещается до 20-ти режущих инструментов.

Технологическая оснастка — 2-х или 3-х кулачковые патроны и вращающийся центр. Или поводковый патрон и вращающийся центр. При обработке нежестких валов применяют люнет. Последовательность токарной обработки:

-черновые технологические переходы (снимается основная масса припуска и при этом не ставится задача достижения малой шероховатости);

-чистовые технологические переходы.

Чистовые переходы токарных операций могут быть заменены на круглое шлифование.

3. Зубообрабатывающие операции.

Для обработки зубьев на деталях типа вал-шестерня применяют следующие методы: зубофрезерование, зубодолбление, зубошевингование и зубошлифование.

Фрезерование зубьев модулем до 8 мм производится на станках моделей 5306; 5307; 5А312 и других червячной фрезой. При обработке на этих станках можно достичь девятой степени точности и шероховатости боковых поверхностей зубьев до Rz 20 мкм.

Читайте также: Номинальная частота вращения вала электродвигателя

Важным моментом при фрезеровании зубьев является базирование заготовки, т.к. боковые поверхности зубьев являются исполнительными поверхностями, влияющими на эксплутационные свойства вала.

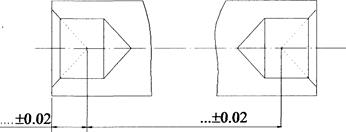

Вал устанавливается на основные конструкторские базы, которые должны быть обработаны с точностью 6-7 квалитет и Ra 1,25-2,5 мкм. При этом биение базовых поверхностей относительно центров — не более 0,02 мм. Такая схема установки заготовки включает точный самоцентрирующий патрон (цанговый, мембранный и т.п.) и жесткий центр (рис.7.6).

|

Рис.7.6. Базирование заготовки

Схема установки на зубодолбежном станке аналогична. Шевингование дисковым шевером — метод чистовой обработки незакаленных зубьев после зубофрезерования или зубодолбления. Шевингование позволяет повысить степень точности до 6 — 7 и понизить шероховатость Ra до 0,8-2,5 мкм, исправить погрешность шага и профиля зуба, значительно снизить уровень шума при работе передачи. Станки: 5701; 5Б702; 5Б702Ф2 и т.п.

Базирование – в жестких центрах по центровым гнездам.

Зубозачистная операция предназначена для снятия заусенцев образующихся при выходе фрезы. Инструмент — шлифовальные круги, станок -5Б525.

Зубозакругление — обеспечивает закругление зуба со стороны входа в зацепление (для зубьев, периодически включающихся в зацепление). Станок — 5Д580, инструмент — концевая фреза.

Зубошлифование применяется для обработки закаленных заготовок и обеспечивает самую высокую точность обработки (3-6 степень точности и Ra до 0,2 мкм). Станки: зубошлифовальные 5В53; 5А841 и т.д.

Видео:Изготовление ступенчатых валов по чертежам, моделям, образцам 👍😎Скачать

Базирование — по центровым гнездам, которые после термообработки шлифуются на специальных станках.

4. Обработка шлицев (прямобочных и эвольвентных).

Для получения шлицев применяются следующие методы:

а) шлицестрогание. Станки моделей 5104; 5104МА и др. Инструмент — специальные резцовые головки.

Заготовка базируется по основным конструкторским базам и центровочному гнезду. Базы должны быть обработаны в пределах 6-7 квалитетов точности и иметь шероховатость порядка Ra 2,5 мкм (рис.7.7).

Для базирования используется точный самоцентрирующий патрон, например, цанговый. Профиль режущей части строгальных резцов соответствует профилю впадины.

б) шлицепротягивание. При этом обрабатывается две противоположные впадины при помощи сборных протяжек. Профиль резца соответствует профилю впадины. Станки: МА51; 7520. Базирование аналогично базированию при шлицестрогании. Применяется в крупносерийном и массовом производствах (рис. 7.8).

в) шлицефрезерование. Станки: 5350; 5350 и др. Инструмент — червячные шлицевые фрезы. Базирование аналогично предыдущим методам (рис.7.9).

В процессе обработки фреза и заготовка совершают строго согласованное движение. Кроме того, фрезе сообщается движение подачи.

г) метод накатывания. При холодном накатывании шлицы обрабатываются путем пластического деформирования материала заготовки. Уплотнение поверхностного слоя в месте накатки повышает прочность шлицев до 20%. Холодное накатывание проводят в эвольвентных шлицах с модулем до 2,5 мм и при в

в) отверстия для подвода смазки к рабочим поверхностям. Они расположены перпендикулярно осевому отверстию и выходят на поверхности трущихся шеек (распредвалы, коленвалы и т.д.).

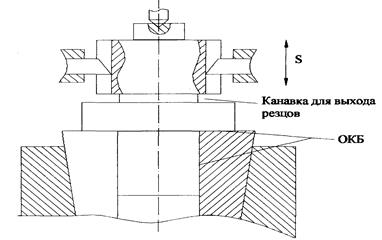

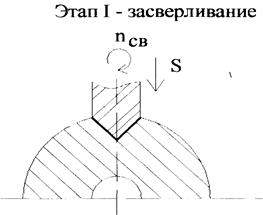

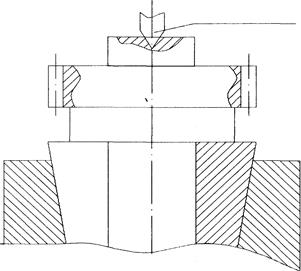

Отверстия для подвода смазки обычно сверлятся в два этапа (рис.7.11).

Видео:Изготовление ступенчатого вала на токарном станке 1к62Скачать

Рис.7.11. Сверление отверстий

Для обработки глубоких отверстий используются станки УС80; РТ65; РТ601. Для остальных — вертикально-сверлильные 2Н106; 2М112 и т.д.

7. Контроль полученных деталей.

При контроле линейных размеров обычно используют стандартные измерительные инструменты (штангенциркули, микрометры, калибры и т.п.).

Для контроля пазов, фасонных поверхностей используют специальные шаблоны.

Дата добавления: 2015-12-22 ; просмотров: 10912 ;

Методы получения заготовок ступенчатых валов

Заготовки для ступенчатых валов в серийном производстве при небольших перепадах диаметров ступеней получают резкой из горячекатаного проката. При значительных перепадах диаметров ступеней заготовки валов изготавливают ковкой на молотах или прессах. В крупносерийном и массовом производствах заготовки ступенчатых валов изготавливают штамповкой из проката,

высадкой на горизонтально-ковочных машинах, обжатием на радиально-ковочных машинах, поперечно-клиновой прокаткой. Эти методы (кроме последнего) обеспечивают коэффициент использования материала Ки,м ≈ 0, 7. При поперечно-клиновой прокатке Ки.м = 0,85 и выше. Типовой ТП изготовления заготовок состоит из следующих операций: отрезания заготовки из проката, нагревания заготовки до температуры ковки, непосредственного формоизменения, удаления заусенцев или облоя, термической обработки, правки заготовки. После пластического деформирования заготовку подвергают термической обработке с целью снятия остаточных напряжений и обеспечения необходимой структуры металла.

Конструкция вала, его размеры и жесткость, технические требования, программа выпуска — основные факторы, определяющие технологию изготовления и применяемое оборудование.

При обработке заготовок валов в качестве технологических баз используют центровые отверстия, которые позволяют обрабатывать почти все наружные поверхности вала на единых базах с установкой в центрах.

Жесткие требования на линейные размеры обеспечивают применением плавающего переднего центра и базированием заготовки по торцу, от которого выдерживают размеры при токарной обработке и шлифовании заплечиков. Это исключает влияние погрешности зацентровки вала на точность линейных размеров.

Маршрут обработки заготовок в центрах включает обычно следующие операции: создание базовых поверхностей; черновое обтачивание; чистовое обтачивание; черновое шлифование шеек; фрезерование шлицев; фрезерование шпоночных пазов; сверление отверстий; нарезание резьб; термическая обработка; зачистка центров; шлифование шлицев; окончательное шлифование шеек; микрофиниширование шеек вала; контроль размеров. Для обеспечения заданной точности в маршруте неоходимо соблюдать принцип постоянства баз при обработке практически всех ответственных поверхностей: посадочных шеек, торцевых заплечиков, боковых поверхностей шпоночных пазов и шлицев, а также обеспечивать соосность шеек и внутренних поверхностей. Точность обработки после каждого перехода повышается, число переходов для каждой элементарной поверхности зависит от точности исходной заготовки и технических требований на деталь.

Обработку заготовок нежестких валов ведут с использованием в схеме установки дополнительных опор: неподвижных и подвижных люнетов. Для применения неподвижного люнета в маршрут изготовления такого вала включают дополнительные операции обработки шейки под люнет (а в ряде случаев и контрольных поясков, используемых при выверке заготовок на станке). Такую шейку выполняют на середине заготовки, а неподвижный люнет устанавливают на станине станка. Подвижный люнет располагают на суппорте токарного станка, выполняющем подачу: при этом опорные ролики люнета контактируют с обрабатываемой поверхностью. Кроме того, если допускают технические требования, маршрут изготовления нежестких валов дополняют операциями правки. На стадии выполнения операций обработки стараются уменьшить силы резания, уменьшая глубину резания и подачу инструмента, а также изменяя у резцов главный угол в плане.

Ступенчатые валы изготавливают различными сериями, используя для этого разные структурные схемы операций и оборудование, однако общая последовательность операций остается одинаковой для любого типа производства.

В серийном производстве при отсутствии специального оборудования базовые поверхности валов обрабатывают на токарном станке за два установа. Заготовку закрепляют в патроне, подрезают торец, центровым сверлом обрабатывают отверстия. После перезакрепления переход повторяют. Смена баз и перезакрепление заготовки приводят к погрешности расположения осей центровых отверстий относительно оси, из-за которой в процессе обработки заготовка будет базироваться по кромкам конических поверхностей, вызывая их смятие и погрешности формы. Создание базовых поверхностей таким способом характерно для заготовок валов, осей, торсионов и требует с целью повышения точности обработки введения в процесс дополнительных операций правки и восстановления базовых поверхностей. Центровые отверстия по большому диаметру D конуса (рис. 1, а, ь) обрабатывают с допуском ТD = 0,2 . 0,5 мм, что вызывает изменение глубины центрового отверстия на 0,17 . 0,43 мм. Такое изменение глубины при отсутствии опорной торцевой базы приведет к погрешности линейных размеров.

В крупносерийном и массовом производствах для обработки базовых поверхностей применяют фрезерно-центровальные полуавтоматы МР-71. МР-74, автоматы А981 и А982. Для обработки заготовку устанавливают в призмы, в осевом положении базируют по торцевой поверхности, расположенной предпочтительно посредине вала с целью равномерного распределения припуска по торцам. На первой позиции торцевой фрезой обрабатывают торцы, на второй — центровые отверстия. Для обеспечения шероховатости конической поверхности с параметром Ra = 2,5 мкм центровому сверлу обеспечивают подачу 0,05 . 0,06 мм/об. Соосность осей самоцентрирующих призм и шпинделей станка обеспечивает минимальную погрешность зацентровки. В последнее время в крупносерийном и массовом производствах применяют однопозиционные станки, оснащенные торцеподрезным инструментом (рис. 1, г). Такая конструкция инструмента обеспечивает идентичность глубины центровых отверстий (размер l) и соответственно стабильность точности обработки линейных размеров. Инструмент работает со скоростью резания

Читайте также: Замена подшипника первичного вала кпп ваз 2107 своими руками

20 м/мин для сверл.

Токарную обработку валов в серийном производстве выполняют на станках с ЧПУ моделей 16К20ФЗ, 16К20Т1.02, 1716ПФ30 и других, работающих по полуавтоматическому циклу. Оснащенные 6- и 8-позиционными инструментальными головками с горизонтальной осью поворота или с магазином эти станки применяют для обработки заготовок со сложным ступенчатым и криволинейным профилем, включая нарезание резьб. Наличие в головке нескольких инструментов позволяет вести многопереходную обработку поверхностей, обеспечивая устойчиво квалитет точности IT10 и выше. Схема обтачивания вала на станке с ЧПУ приведена на рис. 2.

Время обработки на станках с ЧПУ по сравнению со станПри выполнении основных операций изготовления ступенчатых валов за установочные базы принимают поверхности центровых отверстий заготовки. Если заготовку устанавливают на плавающий передний центр, то установочной базой будет торец заготовки, примыкающий к торцу переднего центра. Применение плавающего переднего центра исключает погрешность базирования при выдерживании длин ступеней от левого торца.

Рассмотрим отдельные операции обработки заготовок ступенчатых ва Ступенчатые валы изготавливают по двум схемам:

1. Деление припуска на части.

2. Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Видео:Проточка о-о-о-чень длинных валов на токарном станке.Скачать

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Читайте также: Скорость вращения вала триммера

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

1. Обработка на обычных станках без использования специальной оснастки.

2. Обработка с применением дополнительных приспособлений на специально настроенных станках.

3. Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке валов . 6.черновая обработка валов на токарных ,с гидроманипулятором и револьверных станках

Черновая токарная обработка обеспечивает 4—5-й классы точности и 3—4-й классы чистоты. Обработка производится с глубиной резания 5—25 мм и более, с подачами 0,5—3 мм/об и при скоростях резания 30—40 м/мин. При черновой обработке проката хорошие результаты получаются в случае применения резцов с пластинами быстрорежущей стали. При обработке поковок на тяжелых станках лучшие результаты получаются при резцах с пластинами твердого сплава Т5К10 и Т15К6. Черновую обработку производят в основном по принципу силового резания. Для снижения основного времени и полного использования станка применяют следующие мероприятия:

В суппорте устанавливают два резца, каждый из них имеет различный вылет, снимает определенную часть припуска по глубине;

Применяют резцы с несколькими режущими кромками, которые ‘ могут резать при прямом и обратном ходе суппорта;

Используют ступенчатые резцы, которые уменьшают сплошную — ширину стружки и этим самым уменьшают усилие резания;

Видео:Изготовление валаСкачать

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Производство опорных валов для прокатного стана, мини экскурсия по производству в КитаеСкачать

А вы знали как делают коленвал ? Изготовление коленвала в ГерманииСкачать

Изготовление формовочных валов для М&М'sСкачать

Производство карданных валов АДССкачать

Изготовление вала на токарном станкеСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Производство ДЕТСКИХ ПЛОЩАДОК. Как доставляют ИГРОВЫЕ ПЛОЩАДКИ в Дубаи. ЛЕБЕРСкачать

Изготовление сложного вала. Изготовление валов на заказ в Москве.Скачать

Центровка длинных валов.Скачать

Изготовление валов и корпусов по чертежам заказчикаСкачать

Изготовление валов для любого оборудования и станков. Обработка валов на токарных станках.Скачать

HANKOOK - станок для обработки вала длиной 25 мСкачать

производство покрытий для валовСкачать

Изготовление приводного вала.Скачать