Вал предназначен для базирования зубчатых колес поз. 2 и 3 и передачи движения от входного вала-шестерни на выходной вал. На валу устанавливается шпонки поз.34 и поз.35 и зубчатые колеса (коническое поз. 2 и цилиндрическое поз. 3).

Рисунок 2– Нумерация поверхностей вала

Основными базами вала являются поверхности, обозначенные на рисунке 2 номерами 2, 13, 14. Поверхности 2 и 14 образуют двойную направляющую базу, лишающую деталь 4–х степеней свободы – перемещения вдоль осей Z и Y (Рисунок 3) и вращения вокруг тех же осей (точки 1-4). Вал устанавливается в подшипники по посадке . Это посадка с гарантированным натягом. Поэтому базой является ось двух поверхностей 2 и 14, то есть ось поверхностей 2 и 14 являются неявной базой.

Осевое смещение вала определяется основной базой, которой является поверхность13. Поверхность 13 является основной конструкторской опорной явной базой и лишает вал одной степени свободы – перемещения вдоль оси Х.

Рисунок 3 – Схема базирования вала 5

Шестой степени свободы – вращения вокруг оси X — вал не лишен, так как вращение требуется валу для выполнения им служебного назначения. Поэтому схема базирования вала является неполной и деталь лишена пяти (а не шести, как при полной схеме базирования) степеней свободы.

Окончательно имеем: ось поверхностей 2 и 14 – основная конструкторская двойная направляющая неявная база; поверхность 13 – основная конструкторская опорная явная база.

Зубчатое колесо 3

Зубчатое колесо предназначено для передачи крутящего момента и вращения с изменением их величины с промежуточного вала поз.5 на выходной вал поз.6 редуктора. Зубчатое колесо является кинематическим звеном.

Основными базами зубчатого колеса являются отверстие в ступице 5 и торцевая поверхность ступицы 14, а также боковая поверхность шпоночного паза 12 или 13 (неопределенность базирования). Отверстие в ступице образует двойную направляющую базу (так как длина отверстия больше его диаметра), лишающую деталь 4–х степеней свободы – перемещения вдоль осей Z и Y и вращения вокруг тех же осей (точки 1-4). Зубчатое колесо устанавливается на вал по посадке Н7/k6. Это переходная посадка. Поэтому базой является поверхность отверстия и эта база явная.

|

| Рисунок 4 – Нумерация поверхностей зубчатого колеса |

Торец 14 ступицы зубчатого колеса (точка 5) лишает зубчатое колесо одной степени свободы – перемещения вдоль оси X и является опорной базой. База явная, так как представляет собой реальную поверхность.

Боковая поверхность шпоночного паза (одна из двух – 12 или 13) также является основной базой и лишает деталь вращения вкруг оси Х (точка 6). База явная. Имеет место неопределенность базирования.

Деталь лишена шести степеней свободы, то есть схема базирования зубчатого колеса является полной.

Окончательно имеем: отверстие в ступице зубчатого колеса – основная конструкторская двойная опорная явная база; торец ступицы — основная конструкторская опорная явная база, боковая поверхность шпоночного паза — основная конструкторская опорная явная база.

Рисунок 5 – Теоретическая схема базирования зубчатого колеса.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Видео:Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Схемы базирования заготовок типа вал.

В технологии машиностроения в понятие «валы» принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия.

Первые технологические переходы при изготовлении ступенчатых валов – подготовка технологических баз, т.е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

При обработке заготовок нежестких валов необходимо дополнительно проточить или шлифовать шейки под люнет.

Торцы заготовок имеют дефекты, обусловленные способом получения заготовок (штамповочные уклоны, сколы, неперпендикулярность и т.п.). Поэтому первой операцией обычно является обработка торцов с целью устранения дефектов и получения общей длины вала в пределах, заданных чертежом. Исключение составляют заготовки, полученные на отрезных автоматах или токарно-отрезных станках, обеспечивающих точность по длине в пределах 0,5 мм.

Читайте также: Как определить допуск для вала

Торцы, имеющие припуск, можно обрабатывать на токарных и фрезерных станках, фрезерно-центровальных, протяжно-центровальных полуавтоматах. При обработке на фрезерно-центровальном полуавтомате МР-76М барабанного типа (рис. 8) вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

|

| Рисунок 8 – Схема обработки заготовки на фрезерно-центровальном полуавтомате МР-76М |

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Использование центров в качестве установочных элементов (рис. 9) предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.п.

Основные способы установки валов приведены на рис. 10 – 13.

|

| Рисунок 9 – Установка вала в центрах с поводковым патроном |

|  |

| Рисунок 10 – Установка вала в патроне (L/D 4) | Рисунок 13 – Установка вала в центрах с люнетом (7 10) |

Например, черновой базой при фрезеровании торцов валов и их зацентровке обычно служит цилиндрическая поверхность вала, устанавливаемая в двух самоцентрирующих призмах, и торец вала (по откидному упору). Последующая обработка валов осуществляется в центрах (искусственная технологическая база). При обработке ступенчатых валов на настроенных станках (многорезцовых, гидрокопировальных, многопозиционных) для обеспечения точности линейных размеров необходимо предусмотреть при выполнении первой операции достижение требуемой точности глубины зацентровки и ее контроль. В случаях, когда дальнейшая обработка заготовок производится с применением специальных пружинных центров-поводков, обеспечивающих поджим торца вала к соответствующему упорному торцу центра-поводка, это требование не обязательно. При обработке валов в большинстве случаев удается осуществить принцип постоянства базы и все операции выполнить на базе центровых отверстий. В этом случае правильность геометрической формы наружных поверхностей вращения в значительной степени определяется точностью формы и качеством поверхности центровых отверстий.

Видео:Азы базирования. Лекция 24Скачать

Схемы базирования заготовок типа вал

В технологии машиностроения в понятие «валы» принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия.

Первые технологические переходы при изготовлении ступенчатых валов – подготовка технологических баз, т.е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

При обработке заготовок нежестких валов необходимо дополнительно проточить или шлифовать шейки под люнет.

Торцы заготовок имеют дефекты, обусловленные способом получения заготовок (штамповочные уклоны, сколы, неперпендикулярность и т.п.). Поэтому первой операцией обычно является обработка торцов с целью устранения дефектов и получения общей длины вала в пределах, заданных чертежом. Исключение составляют заготовки, полученные на отрезных автоматах или токарно-отрезных станках, обеспечивающих точность по длине в пределах 0,5 мм.

Торцы, имеющие припуск, можно обрабатывать на токарных и фрезерных станках, фрезерно-центровальных, протяжно-центровальных полуавтоматах. При обработке на фрезерно-центровальном полуавтомате МР-76М барабанного типа (рис. 8) вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

Читайте также: Карданчик рулевого вала лифан солано

|

| Рисунок 8 – Схема обработки заготовки на фрезерно-центровальном полуавтомате МР-76М |

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Использование центров в качестве установочных элементов (рис. 9) предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.п.

Основные способы установки валов приведены на рис. 10 – 13.

|

| Рисунок 9 – Установка вала в центрах с поводковым патроном |

|  |

| Рисунок 10 – Установка вала в патроне (L/D 4) | Рисунок 13 – Установка вала в центрах с люнетом (7 10) |

Например, черновой базой при фрезеровании торцов валов и их зацентровке обычно служит цилиндрическая поверхность вала, устанавливаемая в двух самоцентрирующих призмах, и торец вала (по откидному упору). Последующая обработка валов осуществляется в центрах (искусственная технологическая база). При обработке ступенчатых валов на настроенных станках (многорезцовых, гидрокопировальных, многопозиционных) для обеспечения точности линейных размеров необходимо предусмотреть при выполнении первой операции достижение требуемой точности глубины зацентровки и ее контроль. В случаях, когда дальнейшая обработка заготовок производится с применением специальных пружинных центров-поводков, обеспечивающих поджим торца вала к соответствующему упорному торцу центра-поводка, это требование не обязательно. При обработке валов в большинстве случаев удается осуществить принцип постоянства базы и все операции выполнить на базе центровых отверстий. В этом случае правильность геометрической формы наружных поверхностей вращения в значительной степени определяется точностью формы и качеством поверхности центровых отверстий.

Видео:2.4. Базы и основные принципы теории базированияСкачать

Примеры наиболее распространенных схем базирования

Принцип постоянства баз

При разработке технологического процесса следует стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз (не считая смены черновой базы). Это объясняется тем, что всякая смена технологической базы увеличивает погрешность взаимного расположения поверхностей. На практике встречаются случаи, когда выполнение требования постоянства баз ведёт к чрезмерному усложнению конструкций и приспособлений и их удорожанию. В этом случае технолог производит соответствующие размерные расчёты и меняет базы. Часто бывает удобно использовать настроечные технологические базы при построении всего процесса обработки по принципу концентрации операций, то есть обработка заготовки осуществляется за небольшое число сложных по своему содержанию операций с применением различных инструментов, многопозиционных станков с ЧПУ, автоматов и групповой обработки.

При обработке крупных изделий в условиях мелкосерийного и единичного производства использование настроечных баз экономически нецелесообразно, поэтому зачастую употребляют поверочные базы. При построении технологического процесса по принципу дифференциации операций, то есть изготовлении заготовки с помощью большого количества простых операций, состоящих из одного-двух переходов, наиболее удобно использовать элементные контактные технологические базы. Для повышения точности и создания определенности ориентирования заготовки в приспособлении с помощью опорных технологических баз в качестве базирующей поверхности рекомендуется выбирать поверхности простой формы (плоскости, цилиндры), так как точность их обработки наиболее высока. Число технологических баз должно быть дано для точной ориентации заготовки, при которой обеспечивается получение всех размеров для заданной операции. При этом возможно использование одной, двух либо трех баз; следует иметь в виду, что увеличение количества технологических баз на протяжении всего маршрута обработки однозначно ведёт к усложнению оснастки.

1. Установка вала в индивидуальном переднем центре поводком и вращающемся заднем центре (рис. 11). Ось левого центрового отверстия – технологическая двойная опорная скрытая база. Ось правого центрового отверстия – технологическая двойная опорная скрытая база. Поверхность левого центрового отверстия является технологической опорной явной базой (точка 5). В процессе зажима хомутиком реализуется технологическая опорная скрытая база. Закрепление заготовки осуществляется люнетом.

Читайте также: Как определить мощность эл двигателя по диаметру вала таблица

2. Установка короткого вала в самоцентрирующем патроне без опоры по торцу (рис. 12). Установка вала в длинных кулачках центрирует деталь по цилиндрической наружной поверхности, его ось является технологической двойной направляющей скрытой базой (точки 1-4); правый торец вала при выставке вылета с помощью штангенциркуля.

Правый торец – технологическая опорная явная база. В процессе зажима кулачками реализуется технологическая опорная скрытая база по диаметральному сечению вала.

3. Установка вала в самоцентрирующий трёхкулачковый патрон с упором по торцу (левому) и во вращающемся центре (рис. 13).

Ось цилиндра – технологическая двойная направляющая скрытая база. Левый торец – технологическая опорная явная база. Силой зажима реализуется по диаметральному сечению технологическая опорная скрытая база.

4. Бесцентровое сквозное шлифование «на проход» (рис. 14). Самобазирование вала происходит по обрабатываемой наружной цилиндрической поверхности. Технологическая двойная направляющая база – точки 1-4. Базирование по длине и от поворота от оси происходит за счет трения в зоне шлифования по технологическим опорным скрытым базам.

5. Установка детали типа диска в двух-, трехкулачковом патроне с ориентацией по торцу. Левый торец – технологическая установочная явная база. Ось наружной цилиндрической поверхности технологическая вторая опорная скрытая база. При закреплении детали по диаметральному сечению реализуется технологическая опорная скрытая база.

6. Закрепление детали типа диск на разжимной самоцентрирующейся оправке (рис. 15).

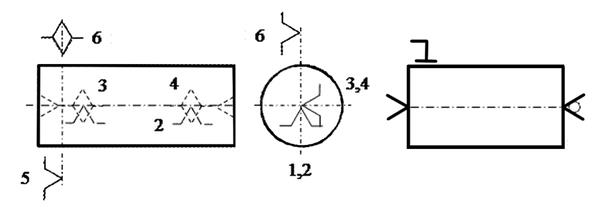

7. Установка вала на призме (рис. 16).

Ось призмы – технологическая двойная направляющая скрытая база (точки 1-4). Левый торец – технологическая опорная явная база (точка 5). Силой зажима реализуется технологическая опорная скрытая база (точка 6).

8. Установка вала с отверстием на цилиндрической гладкой оправке (рис. 17).

Цилиндрическая поверхность отверстия – технологическая двойная направляющая явная база. Левый торец – технологическая опорная явная база. При закреплении деталь фиксируется от поворота с помощью технологической опорной скрытой базы по диаметральному сечению.

9. Установка вала с отверстием на разжимной оправке (рис. 18).

Ось внутренней цилиндрической поверхности – технологическая двойная направляющая скрытая база. Левый торец – технологическая опорная явная база. Силой зажима реализуется технологическая опорная скрытая база по диаметральному сечению.

10. Протягивание длинного отверстия во втулке (рис. 19).

Протяжка самоцентрируется по оси протягиваемого отверстия – это технологическая двойная направляющая скрытая база. Торец – технологическая опорная явная база. Силой трения реализуется технологическая опорная скрытая база.

11. Протягивание короткой втулки (рис. 20).

Левый торец – технологическая установочная явная база. Ось отверстия (внутренняя) – технологическая двойная опорная скрытая база. Точка 6 – технологическая опорная скрытая база.

12. Установка корпусной детали на плоскости основанием и по двум боковым сторонам (рис. 21).

Плоскость основания – технологическая установочная явная база (точки 1-3). Наиболее протяжённая боковая поверхность – технологическая направленная явная база (точки 4,5). Точка 6 – технологическая опорная явная база.

13. Установка корпусной детали на плите и по двум отверстиям в ней (в детали), рис. 22. Точки 1-3 – технологическая установочная явная база. Поверхность базового отверстия в контакте с цилиндрическим пальцем – технологическая двойная опорная явная база. Поверхность правого отверстия в контакте со срезанным пальцем – технологическая опорная явная база. (точка 6).

14. Базирование шатуна на плоскости с упором в торец и на двух срезанных пальцах (рис. 23). Точки 1-3 – технологическая установочная явная база. Точка 4 – технологическая опорная явная база. Точки 5,6 – технологическая опорная явная база.

15. Установка заготовки на плоскость магнитной плиты шлифовального станка (рис. 24). Точки 1-3 – технологическая установочная явная база. Точки 4,5, лежащие на продольной оси симметрии, – технологическая направленная скрытая база. Поперечная (вертикальная) ось симметрии – технологическая опорная скрытая база.

4. ТОЧНОСТЬ В МАШИНОСТРОЕНИИ

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Шот 01. Основы теории базированияСкачать

Разработка схемы базированияСкачать

Допуски и посадки для чайников и начинающих специалистовСкачать

2.5. Погрешность базированияСкачать

Курсовой проект Техмаш Схема базирования что это такое? Часть2Скачать

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

5. Основы теории базированияСкачать

Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

Установка заготовок в приспособлениях Часть 2 Базирование деталей при обработкеСкачать

Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Детали машин. Лекция 4.1. Валы и оси.Скачать

Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Допуски и посадки с примером на чертеже ➤ Схема поля допуска деталиСкачать

Обозначение центров. Размеры значков и пример базированияСкачать

Опоры, зажимы и установочные устройства. Обозначение в технологической документацииСкачать

ТО.Лекция 4. Точностной расчетСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать