В технологии машиностроения в понятие «валы» принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия.

Первые технологические переходы при изготовлении ступенчатых валов – подготовка технологических баз, т.е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

При обработке заготовок нежестких валов необходимо дополнительно проточить или шлифовать шейки под люнет.

Торцы заготовок имеют дефекты, обусловленные способом получения заготовок (штамповочные уклоны, сколы, неперпендикулярность и т.п.). Поэтому первой операцией обычно является обработка торцов с целью устранения дефектов и получения общей длины вала в пределах, заданных чертежом. Исключение составляют заготовки, полученные на отрезных автоматах или токарно-отрезных станках, обеспечивающих точность по длине в пределах 0,5 мм.

Торцы, имеющие припуск, можно обрабатывать на токарных и фрезерных станках, фрезерно-центровальных, протяжно-центровальных полуавтоматах. При обработке на фрезерно-центровальном полуавтомате МР-76М барабанного типа (рис. 8) вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

|

| Рисунок 8 – Схема обработки заготовки на фрезерно-центровальном полуавтомате МР-76М |

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Использование центров в качестве установочных элементов (рис. 9) предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.п.

Основные способы установки валов приведены на рис. 10 – 13.

|

| Рисунок 9 – Установка вала в центрах с поводковым патроном |

|  |

| Рисунок 10 – Установка вала в патроне (L/D 4) | Рисунок 13 – Установка вала в центрах с люнетом (7 10) |

Например, черновой базой при фрезеровании торцов валов и их зацентровке обычно служит цилиндрическая поверхность вала, устанавливаемая в двух самоцентрирующих призмах, и торец вала (по откидному упору). Последующая обработка валов осуществляется в центрах (искусственная технологическая база). При обработке ступенчатых валов на настроенных станках (многорезцовых, гидрокопировальных, многопозиционных) для обеспечения точности линейных размеров необходимо предусмотреть при выполнении первой операции достижение требуемой точности глубины зацентровки и ее контроль. В случаях, когда дальнейшая обработка заготовок производится с применением специальных пружинных центров-поводков, обеспечивающих поджим торца вала к соответствующему упорному торцу центра-поводка, это требование не обязательно. При обработке валов в большинстве случаев удается осуществить принцип постоянства базы и все операции выполнить на базе центровых отверстий. В этом случае правильность геометрической формы наружных поверхностей вращения в значительной степени определяется точностью формы и качеством поверхности центровых отверстий.

Видео:Изготовление валаСкачать

Типовые схемы базирования деталей

Типовые схемы базирования деталей

Наименование типа деталей

Теоретические схемы базирования и их характеристика

Неполная схема базирования. 1,2,3 – установочная технологическая база.

Применяется при получении в процессе обработки размеров в направлении, перпендикулярном установочной базе.

Полная схема базирования 1,2,3 – установочная технологическая база; 4,5 – направляющая технологическая база; 6 – опорная технологическая база.

Применяется при получении в процессе обработки размеров в направлении трех координатных осей.

применяется на операциях чистовой обработки поверхностей после создания баз (плоскости и двух отверстий)

Схема базирования — установочная технологическая база; 4 – опорная технологическая база; 5,6 — двойная опорная технологическая база

Применяется на черновых операциях при обработке базовых для последующих операций поверхностей

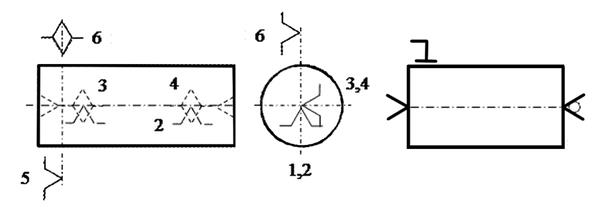

Полная схема базирования 1,2,3 – установочная технологическая база; 4,5 – скрытая направляющая технологическая база; 6 – скрытая опорная технологическая база

Применяется при обработке вспомогательных поверхностей при базировании по плоскости и двум отверстиям

Полная схема базирования 1,2,3 – установочная технологическая база; 4,5 – направляющая технологическая база; 6 – опорная технологическая база.

Применяется на операции предварительной обработки, а также при создании постоянных технологических баз.

1,2,3 – технологическая база; 4,5 – двойная опорная технологическая база; 6 – опорная технологическая база.

Применяется при обработке торцевых поверхностей и центровых отверстий, а также при обработке основных и вспомогательных поверхностей.

Читайте также: Как определить критическую частоту вращения вала

Полная схема базирования 1,2,3,4 – скрытая двойная направляющая база; 5 – опорная технологическая база

Применяется при обработке вспомогательных поверхностей.

Полная схема базирования 1,2,3,4 — скрытая двойная направляющая база; 5 – опорная технологическая база.

В самоцентрирую — щихся призматических тисках с подвижным упором.

В центрах с поводковым патроном и подвижным люнетом.

В центрах с поводковым патроном и неподвижным люнетом.

В центрах с вращающимся и рифленым (поводковым) центром.

В трехкулачковом самоцентрирующемся патроне без упора в торец.

В трехкулачковом самоцентрирующемся патроне и вращающемся центре.

Видео:2.4. Базы и основные принципы теории базированияСкачать

Схема базирования ступенчатого вала

Характеристика валов

В технологии машиностроения в понятие валы принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия (рис. 1).

Рис. 1 Классификация валов

Технологические задачи

Технологические задачи формулируют в соответствии с рекомендациями и охватывают требованиям к точности детали по всем ее параметрам (рис. 2).

Точность размеров. Точными поверхностями валов являются, как правило, его опорные шейки, поверхности под детали, передающие крутящий момент. Обычно они выполняются по 6. 7-му квалитетам.

Точность формы. Наиболее точно регламентируется форма в продольном и поперечном сечениях у опорных шеек под подшипники качения. Отклонения от круглости и профиля в продольном сечении не должны превышать 0,25. 0,5 допуска на диаметр в зависимости от типа и класса точности подшипника.

Точность взаимного расположения поверхностей. Для большинства валов главным является обеспечение соосности рабочих поверхностей, а также перпендикулярности рабочих торцов базовым поверхностям. Как правило, эти величины выбираются по V – VII степеням точности.

Некоторые требования к технологичности валов

К технологичности валов предъявляются некоторые специфические требования.

1 Перепады диаметров ступенчатых валов должны быть минимальными. Это позволяет уменьшить объем механической обработки при их изготовлении и сократить отходы металла. По этой причине конструкция вала с канавками и пружинными кольцами технологичнее конструкции вала с буртами.

2 Длины ступеней валов желательно проектировать равными или кратными длине короткой ступени, если токарная обработка валов будет осуществляться на многорезцовых станках. Такая конструкция позволяет упростить настройку резцов и сократить их холостые перемещения.

3 Шлицевые и резьбовые участки валов желательно конструировать открытыми или заканчивать канавками для выхода инструмента. Канавки на валу необходимо задавать одной ширины, что позволит прорезать их одним резцом.

4 Валы должны иметь центровые отверстия. Запись в технических требованиях о недопустимости центровых отверстий резко снижает технологичность вала. В таких случаях следует заметно удлинять заготовку для нанесения временных центров, которые срезают в конце обработки.

1.2 Материалы и заготовки валов

Валы, в основном, изготовляют из конструкционных и легированных сталей, к которым предъявляются требования высокой прочности, хорошей обрабатываемости, малой чувствительности к концентрации напряжений, а также повышенной износостойкости. Этим требованиям, в определенной степени, отвечают стали марок 35, 40, 45, 40Г, 40ХН и др. Достаточно редко валы отливают из чугуна.

В технических требованиях на изготовление валов, прежде всего, указывается твердость материала или необходимость соответствующей термической обработки. Если значение твердости не превышает НВ 200. 230, то заготовки подвергают нормализации, отжигу или термически не обрабатывают. Для увеличения износостойкости валов повышают твердость их рабочих поверхностей. Часто это достигается поверхностной закалкой токами высокой частоты, обеспечивающей твердость HRС 48. 55. Поверхности валов из малоуглеродистых марок стали подвергают цементации на глубину 0,7. 1,5 мм с последующей закалкой и отпуском. Таким способом можно достичь твердости НRС 55. 60.

Производительность механической обработки валов во многом зависит от вида заготовки, ее материалов, размера и конфигурации, а также от характера производства. Заготовки получают отрезкой от горячекатаных или холодно-тянутых нормальных прутков и непосредственно подвергают механической обработке.

Прокат круглого сечения поступает на машиностроительные заводы в виде многометровых прутков, из которых в заготовительных цехах нарезаются заготовки необходимой длины.

В наибольшей мере указанным требованиям отвечают отрезные круглопильные станки, применяемые в серийном и массовом производствах. В качестве режущего инструмента в них применяются пильные диски, оснащенные сегментами из быстрорежущей стали. Таким диском можно разрезать прокат диаметром до 240 мм или пакет прутков меньшего диаметра.

Торцы заготовок после отрезки имеют шероховатость Rа = 25 мкм.

В мелкосерийном и единичном производствах применяются более простые, но менее производительные отрезные ножовочные станки. Тонкие ножовочные полотна дают узкий пропил, но вследствие малой жесткости не обеспечивают высокой перпендикулярности торцов заготовок.

Резка прутков и труб из высокотвердых, закаленных сталей наиболее эффективна на абразивно-отрезных станках, оснащенных тонкими, толщиной 3. 6 мм абразивными кругами на бакелитовой или вулканитовой связках. Благодаря высокой скорости вращения, достигающей 80 м/с, круги быстро разрезают пруток, образуя ровный срез с шероховатостью Rа = 3,1. 6,3 мкм. Во избежание пережога торцов зона резания обильно поливается охлаждающей жидкостью.

Читайте также: Метки балансировочных валов фольксваген

Основные схемы базирования

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Методы обработки наружных цилиндрических поверхностей

Наружные и внутренние цилиндрические поверхности и прилегающие к ним торцы образуют детали типа тел вращения. Детали – тела вращения делят на три типа в зависимости от соотношения длины детали L к наибольшему наружному диаметру D. При L/D > 1 это валы, оси, шпиндели, штоки, шестерни, гильзы, стержни и т. п.; при 2 > L/D > 0,5 включительно – втулки, стаканы, пальцы, барабаны и др.; при L/D Читайте также: Подвесной подшипник карданного вала тойота хайлюкс

Нарезание резьбы резцами и резьбовыми гребенками. Наружную и внутреннюю резьбы можно обработать на токарных станках. Это малопроизводительный процесс, так как обработка осуществляется за несколько рабочих ходов и требует высокой квалификации рабочего. Достоинством метода является универсальность оборудования, инструмента и возможность получить резьбу высокой точности. На токарных станках нарезают точные резьбы на ответственных деталях, а также нестандартные резьбы и резьбы большого диаметра. Для повышения точности резьбы осуществляют как черновые, так и чистовые рабочие ходы разными резцами. Различают два способа нарезания треугольной резьбы: 1) радиальное движение подачи; 2) движение подачи вдоль одной из сторон профиля.

Типовые маршруты изготовления валов

Рассмотрим основные операции механической обработки для изготовления вала с типовыми конструктивными элементами и требованиями к ним (рис. 2).

005 Заготовительная.

Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, получаемых методом пластического деформирования – штамповать или ковать заготовку.

010 Правильная (применяется для проката).

Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке.

015 Подготовка технологических баз.

Обработка торцов и сверление центровых отверстий. В зависимости от типа производства операцию осуществляют:

− в единичном производстве подрезку торцов и центрования на универсальных токарных станках последовательно за два установа;

− в серийном производстве подрезку торцов раздельно от центрования на продольно-фрезерных или горизонтальнофрезерных станках, а центрование – на одностороннем или двустороннем центровальном станке. Могут применяться фрезерно-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору (рис. 35);

− в массовом производстве на фрезерно-центровальных станках барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка. Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по ГОСТ 14034–74. Для нежестких валов (отношение длины к диаметру более 12) – обработка шеек под люнеты.

Выполняется за два установа на одной операции или каждый установ выносится как отдельная операция. Производится точение наружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности IТ12, шероховатости Ra = 6,3. В зависимости от типа производства операцию выполняют:

в единичном производстве на токарно-винторезных станках;

в мелкосерийном – на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

в серийном – на копировальных токарных станках, горизонтальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

в крупносерийном и массовом – на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность IТ11. 10, шероховатость Rа = 3,2.

Фрезерование шпоночных канавок, шпицев, зубьев, всевозможных лысок.

Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие маятниковыми методом.

Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

Сверление всевозможных отверстий.

На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производств. Наружные резьбы нарезают:

− в единичном и мелкосерийном производствах на токарновинторезных станках плашками, резьбовыми резцами или гребенками;

− в мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точности – резьбонарезными головками на револьверных и болторезных станках;

− в крупносерийном и массовом производствах – гребенчатой фрезой на резьбофрезерных станках или накатыванием.

Закалка объемная или местная согласно чертежу детали.

Шейки вала шлифуют на круглошлифовальных (рис. 17) или бесцентрошлифовальных станках. Шлицы шлифуются (рис. 18) в зависимости от центрирования:

− по наружной поверхности – наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением;

− по поверхности внутреннего диаметра – шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру, либо профильным кругом одновременно, либо в две операции.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Курсовой проект Техмаш Схема базирования что это такое? Часть2Скачать

Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Изготовление валаСкачать

Шот 01. Основы теории базированияСкачать

Азы базирования. Лекция 24Скачать

Накатка шлицев на валах ➤ Схемы накатки шлицев ➤ Достоинства и недостатки данного методаСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Расчет вала на прочность и жесткость. Эпюра крутящих моментовСкачать

Как сделать вал (токарная операция)Скачать

Установка заготовок в приспособлениях Часть 2 Базирование деталей при обработкеСкачать

2.5. Погрешность базированияСкачать

Изготовление вала, длинной 950мм и изготовление сегментного шпоночного пазаСкачать

Точение длинного вала двумя резцами.aviСкачать

Система базирования по нулевой точке GARANT ZeroClampСкачать

5. Основы теории базированияСкачать

Чистовая обработка вала в центрахСкачать

Центровка длинных валов.Скачать