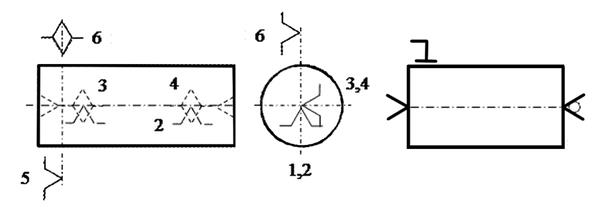

Патронами называют приспособления, предназначенные для центрирования и закрепления заготовки по наружной и/или внутренней цилиндрической поверхности. Широкое распространение получили трёхкулачковые самоцентрирующие патроны (рис. 3.8, а). Кулачки выполняют одновременно роль опор для заготовки и зажимных элементов. При закреплении заготовки специальным ключом вращают одну из трёх конических шестерён 1. Вращение передаётся спиральному диску 2. Кулачки 3, рейки которых зацеплены со спиральной канавкой диска 2, синхронно двигаются к оси патрона или от неё при повороте диска, и сначала центрируют заготовку, а затем создают усилие закрепления.

При базировании в таком патроне условно полагают, что два кулачка выполняют функцию базирования, лишая заготовку каждым кулачком одной (при «короткой» базовой поверхности) или двух степеней свободы (при «длинной»).Третий кулачок выполняет функцию закрепления. На рис. 3.8, би 3.9, бпоказано распределение степеней свободы для случая базирования по короткой цилиндрической поверхности. Базирование длиной цилиндрической поверхности показано на рис. 3.8, а.

Различают прямые кулачки (рис. 3.10, б) и обратные (рис. 3.10, в). На прямых кулачках дуговые поверхности 1 служат для установки заготовок на наружную цилиндрическую поверхность, а поверхности 2, — для установкизаготовок (колец, втулок, гильз) на внутреннюю цилиндрическую поверхность с закреплением «на разжим» (см. также рис. 3.9, б).

У обратных кулачков все три дуговые поверхности 1 служат для закрепления за наружные поверхности, в том числе – с большими диаметрами. Площадки 3 выполняют функцию опор для торцовых баз заготовки, рейки 5 служат для передачи усилия от спирального диска кулачкам и для синхронного перемещения кулачков в радиальных направлениях. Пазы 4 играют роль направляющих.

Видео:Разработка схемы базированияСкачать

Используют также сменные и регулируемые кулачки [2, Вард].

Погрешность базирования

Погрешность базирования в кулачковом патроне проявляется в двух случаях:

1.- технологическая база не совмещена с измерительной базой выполняемых размеров и пространственных требований точности;

2.- опорные цилиндрические поверхности кулачков из-за своих диаметров не обеспечивают реализацию выбранной технологической базы («скрытое несовмещение»).

В соответствии стеоретической схемойбазирования базовая цилиндрическая поверхность заготовки 2 должна контактировать с каждым опорным кулачком 1 только одной образующей линией А (рис. 3.11,а). Тогда ось заготовки совместится с осью кулачка (здесь погрешности изготовления механизмов патрона не учитываются).

Произойдёт это при условии, что диаметр заготовки меньше диаметра опорной поверхности кулачка:

Видео:2.4. Базы и основные принципы теории базированияСкачать

Если в патроне предполагается закреплять заготовки разного диаметра, то в условии (3.6) должен быть учтён наибольший диаметр закрепляемой заготовки.

При выполнении условия (3.2) погрешность базирования равна нулю, но погрешность установки заготовкиεу, тем не менее, будет иметь место из-за неточности изготовления станка, патрона и биения шпинделя станка:

, (3.3)

где eст— биение шпинделя; eп — биение, вызванное неточностью изготовления патрона.

Читайте также: Устройство винтового компрессора типа 5 в кг 10 6

Если условие (3.2) не выполнено, то заготовка контактирует с каждым кулачком двумя образующими линиями С1 и С2 , которые совсем не обязаны лежать на окружности с центром, совмещённым с осью кулачка (рис. 3.11,б). По этой причине центр окружности заготовки оказывается смещённым относительно оси патрона станка на величину eбi. Аналогичное смещение происходит на каждом из трёх кулачков, а результирующая погрешность смещения центра заготовки равна геометрической сумме величин eбi на каждом из трёх кулачков. Погрешность установки в патроне в этом случае будет равна

Видео:Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

. (3.4)

При установке заготовок в кулачках патрона на внутреннюю цилиндрическую поверхность, например, — на опорных поверхностях 2 прямых кулачков (см. рис.3.9,а), — отсутствия погрешности базирования определяется условием

Чтобы обеспечить условия (3.2), (3.5) и устранить погрешности центрирования из-за неточности изготовления патрона, опорные поверхности кулачков патрона протачивают “по месту” после закрепления патрона на шпинделе станка. Для возможности такого протачивания кулачки изготавливают из сталей 40, 45, 40Х с термообработкой лишь до HRCэ 32-38.

Технологию растачивания кулачков “по месту” поясним на примере расточки опорной поверхности А(рис. 3.11):

1. В патроне закрепляют валик 1 (усилие закрепления W должно действовать на кулачки в том же направлении, как при последующем закреплении ими заготовок) и протачивают уступm.

2. Уступамиmзакрепляют кольцо 2 (усилие W направлено по-прежнему ”на зажим”) и растачивают основную часть опорной поверхности А кулачков, соблюдая при этом условие (3.2) по отношению к диаметрам будущих заготовок.

При растачивании кулачки должны быть закреплены «на зажим» — как при последующих закреплениях заготовок, для того, чтобы имеющиеся в сопряжениях деталей патрона были «исключены» в тех же направлениях, что и обработки заготовок.

Диаметры валика 1 и кольца 2 предварительно рассчитывают с учётом диаметра будущей заготовки и условия (3.2).

Видео:Азы базирования. Лекция 24Скачать

Протачивание “по месту” опорных поверхностей B или C (см. рис.3.9) выполняют за один переход, закрепив “на разжим” на одной из названных поверхностей специально изготовленное кольцо и протачивая в этом положении вторую из поверхностей. Закрепляемое кольцо специально изготавливают с такими диаметрами, чтобы выполнить условие (3.6) или (3.9).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Схемы базирования заготовок типа вал

Видео:Курсовой проект Техмаш Схема базирования что это такое? Часть2Скачать

В технологии машиностроения в понятие «валы» принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия.

Читайте также: Крестовина задняя вала карданного заднего ниссан патфайндер

Первые технологические переходы при изготовлении ступенчатых валов – подготовка технологических баз, т.е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

При обработке заготовок нежестких валов необходимо дополнительно проточить или шлифовать шейки под люнет.

Торцы заготовок имеют дефекты, обусловленные способом получения заготовок (штамповочные уклоны, сколы, неперпендикулярность и т.п.). Поэтому первой операцией обычно является обработка торцов с целью устранения дефектов и получения общей длины вала в пределах, заданных чертежом. Исключение составляют заготовки, полученные на отрезных автоматах или токарно-отрезных станках, обеспечивающих точность по длине в пределах 0,5 мм.

Торцы, имеющие припуск, можно обрабатывать на токарных и фрезерных станках, фрезерно-центровальных, протяжно-центровальных полуавтоматах. При обработке на фрезерно-центровальном полуавтомате МР-76М барабанного типа (рис. 8) вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

|

| Рисунок 8 – Схема обработки заготовки на фрезерно-центровальном полуавтомате МР-76М |

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Видео:Четырехкулачковый патрон. Скорость зажима.Скачать

Использование центров в качестве установочных элементов (рис. 9) предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.п.

Основные способы установки валов приведены на рис. 10 – 13.

|

| Рисунок 9 – Установка вала в центрах с поводковым патроном |

|  |

| Рисунок 10 – Установка вала в патроне (L/D 4) | Рисунок 13 – Установка вала в центрах с люнетом (7 10) |

Например, черновой базой при фрезеровании торцов валов и их зацентровке обычно служит цилиндрическая поверхность вала, устанавливаемая в двух самоцентрирующих призмах, и торец вала (по откидному упору). Последующая обработка валов осуществляется в центрах (искусственная технологическая база). При обработке ступенчатых валов на настроенных станках (многорезцовых, гидрокопировальных, многопозиционных) для обеспечения точности линейных размеров необходимо предусмотреть при выполнении первой операции достижение требуемой точности глубины зацентровки и ее контроль. В случаях, когда дальнейшая обработка заготовок производится с применением специальных пружинных центров-поводков, обеспечивающих поджим торца вала к соответствующему упорному торцу центра-поводка, это требование не обязательно. При обработке валов в большинстве случаев удается осуществить принцип постоянства базы и все операции выполнить на базе центровых отверстий. В этом случае правильность геометрической формы наружных поверхностей вращения в значительной степени определяется точностью формы и качеством поверхности центровых отверстий.

🎦 Видео

Шот 01. Основы теории базированияСкачать

Как зажимаю не проточеные заготовки без биения в патронСкачать

Способы зажима прямоугольников в 3-х кулачковый патронСкачать

Токарный патрон. Виды, назначение и классификация токарных патроновСкачать

Четырех кулачковый патрон для токарного станка WM210V.Скачать

Четырехкулачковый патрон и индикатор. Taig lathe.Скачать

Как зажать заготовкуСкачать

Выставление и обработка детали в 4-х кулачковом патронеСкачать

Установка заготовок в приспособлениях Часть 2 Базирование деталей при обработкеСкачать

Несколько способов базирования одной деталиСкачать

ВИДЫ КУЛАЧКОВ для ТОКАРНОГО ПАТРОНА!Скачать

Квадрат в патрон? Легко!Скачать

Снаряжение охотничьего патрона "КОМБО"Скачать

Обработка квадратной детали в трёхкулачковом патронеСкачать