В технологии машиностроения в понятие «валы» принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия.

Первые технологические переходы при изготовлении ступенчатых валов – подготовка технологических баз, т.е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

При обработке заготовок нежестких валов необходимо дополнительно проточить или шлифовать шейки под люнет.

Торцы заготовок имеют дефекты, обусловленные способом получения заготовок (штамповочные уклоны, сколы, неперпендикулярность и т.п.). Поэтому первой операцией обычно является обработка торцов с целью устранения дефектов и получения общей длины вала в пределах, заданных чертежом. Исключение составляют заготовки, полученные на отрезных автоматах или токарно-отрезных станках, обеспечивающих точность по длине в пределах 0,5 мм.

Торцы, имеющие припуск, можно обрабатывать на токарных и фрезерных станках, фрезерно-центровальных, протяжно-центровальных полуавтоматах. При обработке на фрезерно-центровальном полуавтомате МР-76М барабанного типа (рис. 8) вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

|

| Рисунок 8 – Схема обработки заготовки на фрезерно-центровальном полуавтомате МР-76М |

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Использование центров в качестве установочных элементов (рис. 9) предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.п.

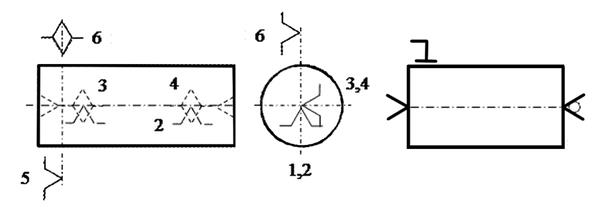

Основные способы установки валов приведены на рис. 10 – 13.

|

| Рисунок 9 – Установка вала в центрах с поводковым патроном |

|  |

| Рисунок 10 – Установка вала в патроне (L/D 4) | Рисунок 13 – Установка вала в центрах с люнетом (7 10) |

Например, черновой базой при фрезеровании торцов валов и их зацентровке обычно служит цилиндрическая поверхность вала, устанавливаемая в двух самоцентрирующих призмах, и торец вала (по откидному упору). Последующая обработка валов осуществляется в центрах (искусственная технологическая база). При обработке ступенчатых валов на настроенных станках (многорезцовых, гидрокопировальных, многопозиционных) для обеспечения точности линейных размеров необходимо предусмотреть при выполнении первой операции достижение требуемой точности глубины зацентровки и ее контроль. В случаях, когда дальнейшая обработка заготовок производится с применением специальных пружинных центров-поводков, обеспечивающих поджим торца вала к соответствующему упорному торцу центра-поводка, это требование не обязательно. При обработке валов в большинстве случаев удается осуществить принцип постоянства базы и все операции выполнить на базе центровых отверстий. В этом случае правильность геометрической формы наружных поверхностей вращения в значительной степени определяется точностью формы и качеством поверхности центровых отверстий.

Читайте также: Неисправность крестовины рулевого вала признаки неисправности

Видео:Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Базирование заготовок при обработке

Базирование заготовок – придание изделию необходимого положения относительно выбранной координатной системы. Требуемое местоположение достигается при помощи закрепления детали на столе токарного или фрезерного станка и других установочных приборах. После процедуры закрепления заготовка принимает устойчивое положение в трехмерном пространстве, лишаясь 3 степеней свободы: по осям абсцисса, ордината и аппликата. В результате она не сможет перемещаться в выбранной координатной системе.

Базирование осуществляется для повышения точности во время изготовления и обработки детали.

Для правильного определения местоположения изделия необходимо знать основные схемы, методы и особенности процедуры базирования.

Видео:Разработка схемы базированияСкачать

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

- Конструкторские: определяют местоположение сборочного элемента, принадлежащего заготовке.

- Технологические: указывают относительное местонахождение детали во время ее обработки, эксплуатации или ремонтирования.

- Измерительные: находят месторасположение изделия и элементов измерения.

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

- Базирование детали по торцу и отверстию, образующими 5 точек опоры. Этот вид схемы базирования упрощает процесс определения местоположения заготовки. Он широко применяется при обработке моторов-редукторов и скоростных коробок.

- Базирование изделия по плоскости, отверстию и торцу. В этом случае оси установочных элементов детали параллельны базовой поверхности. Посредством этой категории схем осуществляется полное базирование. Отличительной особенностью этого вида базирования является высокая точность размещения отверстий.

- Базирование по 2 отверстиям, пересекающимся с плоскостью под углом в 90°. Данный вид схемы позволяет применять принцип постоянства во время производственных процессов и осуществлять закрепление заготовок на автоматических линиях.

Читайте также: Передачи с параллельными осями валов это

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

Видео:2.4. Базы и основные принципы теории базированияСкачать

Базирование призматической заготовки

Призмой является многогранник, у которого 2 грани являются равными многоугольниками. Она представляет собой установочное приспособление. Его поверхность является пазом и образована 2 наклонными плоскостями. Изготавливаются призматические фигуры с углом 90° и 120°. В промышленности призмы используются для нахождения расположения оси детали с неполной цилиндрической поверхностью. Эта фигура способна определять положение осей абсцисса, ордината и аппликата, поэтому она используется при базировании.

Во время базирования детали в призме опоры располагаются в координатных плоскостях. Призматическая заготовка базируется в координатный угол для выполнения принципа совмещения баз. При размещении заготовки в призме используются 3 поверхности. Под углом в 90° к изделию прикладывается сила. В результате возникновения трения между соприкоснувшимися поверхностями уменьшается величина смещения изделия в различных направлениях.

Если поменять направления вектора прикладываемой силы, то заготовка прижмется ко всем установочным базам одновременно. Если на установочной базе присутствует припуск, то его нужно удалить при помощи регулируемых опор. Заготовка не сможет двигаться вдоль координатных осей, потому что она лишена всех 6 степеней свободы. Установочной базой выступает плоскость с наибольшим размером. Направляющей базой считается поверхность с наибольшими показателями протяженности.

Для определения местоположения выбирается призма с неширокими установочными базами. Если деталь располагает обработанной базой, то используют призму с большой длиной. При базировании в призме возможно определить направление только в 1 координатной плоскости.

Видео:Курсовой проект Техмаш Схема базирования что это такое? Часть2Скачать

Базирование деталей цилиндрической формы

Фигура цилиндрической формой обладает 2 плоскостями симметрии. При пересечении они образуют ось, используемую при процедуре базирования. Во время определения местоположения цилиндрической заготовки применяются плоские поверхности, образующие вместе с осью набор баз. Они состоят из двойной направляющей и опорных базовых поверхностей. Они несут 4 точки опоры. Благодаря этой конструкции мастер сможет определить направление валика заготовки в 2 системах координат.

Чтобы указать правильное местоположение цилиндрической детали в пространстве, нужно найти 5 координатных точек. Они лишают изделие 5 степеней свободы. Последняя степень отнимается посредством следующих способов:

- Ориентирование на шпоночный паз, если этот элемент присутствует на заготовке.

- При помощи создания трения между базовыми поверхностями приложением силы.

Во время установки детали цилиндрической формы в обоих случаях рекомендуется использовать 1 единственную базовую поверхность, чтобы избежать смещения изделия.

При расположении деталей в центрах применяются короткие цилиндрические отверстия. Одно из них выступает в роли упорной базовой поверхности, второе – в роли центрирующей базы. Каждая базовая поверхность лишает заготовку 3 степеней свободы.

Видео:Шот 01. Основы теории базированияСкачать

Базирование деталей типа дисков

Заготовки в форме диска представляют собой предмет в виде круга или низкого цилиндра. Они обладают небольшой длиной и 2 плоскостями симметрии. Из-за необычного строения возникают сложности во время обработки торцов дисковых изделий. Торцовые поверхности являются параллельными, они пересекаются с осью отверстия под углом 90°. Производятся диски из листового проката при помощи отрезания или воздействия ацетилено-кислородного пламени.

Правильное местоположение деталей типа диск будет являться прочным и устойчивым, если оно расположено на торце, выступающем в роли установочной базы.

Центрирование производится при помощи самоцентрирующих кулачков. На ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа диск используется установочная, опорная и двойная опорная базы.

Читайте также: Крестовина карданного вала 32х92

В начале процедуры базирование диск крепится на кулачках патрона. Торец детали обтачивают до кулачков. Внешнюю поверхность, оставшуюся необработанной, подрезают. Для достижения лучшей точности используется чистое обтачивание, во время которого заготовка крепится посредством прижима трения. Диск должен прижиматься либо к кулачкам патрона, либо к его оправе. Опорные базы детали размещаются максимально близко к обрабатываемой поверхности зубьев. Шестерни диска обрабатываются в сложенном состоянии на станках. При их базировании используются инструменты – монеты.

Видео:Азы базирования. Лекция 24Скачать

Расчет погрешности базирования заготовки в приспособлении

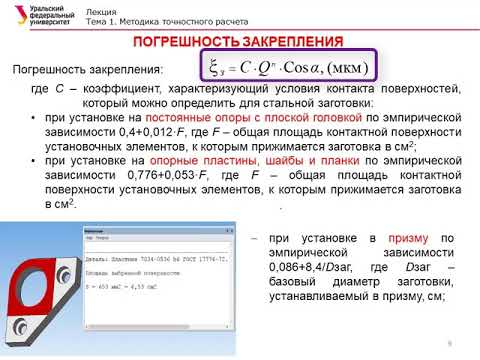

Погрешностью базирования называется отклонение конструкции заготовки относительно заданного местоположения. Она применяется во время обработки, эксплуатации и настройки детали на токарных или фрезерных станках. Выделяют следующие разновидности погрешности базирования заготовки:

- Погрешность закрепления: возникает при зажатии детали на столе станка. Во время этого процесса происходит смещение установочных баз, лимитирующих движение заготовки. Погрешность закрепления обусловлена неправильным использованием установочных приборов и зажимов. Данные факторы приводят к деформации заготовленного материала.

- Погрешность установки: появляется после закрепления изделия на станковом оборудовании. Ее возникновение обусловлено несоответствие форм базовых поверхностей и наличие большого количества металлической стружки, образующейся во время нарезания детали. Происходит засорение обрабатываемой поверхности и последующее отклонение детали. Для минимизации погрешности заготовки важно следовать принципам постоянства и смещения базовых поверхностей.

- Систематическая погрешность: образуется из-за человеческого фактора —наблюдательности и аккуратности мастера, выполняющего настройку инструментов. Она возникает при нарушениях во время измерения размерных характеристик детали, написании неправильных чертежей и схем базирования и упрощении формул, необходимых для проведения расчетов.

На величину погрешности и точность обработки оказывают непосредственное влияние следующие факторы:

- Разница между действительными и номинальными размерами заготовки.

- Значение отклонения устанавливаемых конструкций относительно их взаимных расположений: перпендикулярности, концентричности и параллельности.

- Поломка станков и иных приспособлений, использующихся во время базирования. Неисправность оборудования обусловлена несоблюдением правил эксплуатации или недочетами, возникшими во время производства несущих конструкций приборов. Эти факторы приводят к возникновению зазоров на винтах и шпинделях установочного оборудования.

- Изменение формы заготовки, произошедшие до проведения процедуры обработки. Они обусловлены внешними повреждениями конструкции или неправильным местоположением изделия.

Расчет погрешности базирования проводится при помощи использования математической формулы: εБ.ДОП ≤δ — ∆. Во время определения величины отклонения важно учитывать, что действительная погрешность обязана быть меньше допустимых значений. Результат расчетов всегда является неточным.

Для расчета погрешности был разработан общий алгоритм вычисления:

- Необходимо правильно определить местоположение базы на основе размеров устанавливаемой детали.

- Найти расположение технологической базовой поверхности, что позволит мастеру правильно подобрать место размещения заготовки для проведения ее обработки.

- Если технологическая база совмещается с измерительной, то погрешность базирования будет равняться 0.

- В случае, когда базы различаются и не совмещаются при наложении, то осуществляются геометрические расчеты величины отклонения. Результаты измерения вычитаются из предельно допустимых значений погрешности. Разность показывает действительную величину отклонения изделия. Все расчеты производятся по общей формуле: [εб] = Т — ∆ж.

Если отсутствуют общий базис и предельные значений погрешности, то необходимо найти исходную базовую поверхность. Если она не изменяет исходное местоположение, то значение погрешности равняется 0.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Схема работы механических тисков ТМ350Скачать

Простое базирование цилиндрического изделия в тискахСкачать

Установка заготовок в приспособлениях Часть 2 Базирование деталей при обработкеСкачать

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Что делать если тиски при зажиме поднимают деталь?Скачать

2.5. Погрешность базированияСкачать

Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Нулевое базирование заготовок. Возможности оснастки BribaseСкачать

нестандартное базирование деталиСкачать

5. Основы теории базированияСкачать

Приспособления для установки и закрепления заготовок на фрезерном станкеСкачать

Опоры, зажимы и установочные устройства. Обозначение в технологической документацииСкачать

Чтение чертежа детали крышка. Порядок выполнения операций механической обработкиСкачать

ТО.Лекция 4. Точностной расчетСкачать