Точение (обтачивание и растачивание). Здесь речь идет о процессе тонкого точения как одной из финишных операций, которую применяют для обеспечения высокой точности при незначительной шероховатости поверхностей обрабатываемой заготовки. Приведены рекомендуемые режимы резания.

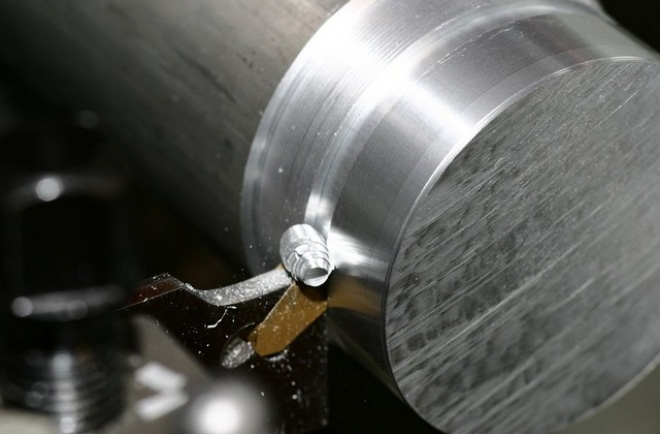

Точение – это лезвийная обработка резанием поверхностей вращения и торцовых поверхностей. Обработку наружных поверхностей называют точением или обтачиванием, обработку внутренних поверхностей называют растачиванием.

Обтачивание цилиндрических поверхностей производят прямыми и отогнутыми резцами с продольным движением подачи. Обработку торцов выполняют подрезными резцами с поперечным движением подачи к центру или от центра заготовки. В первом случае торец получается слегка вогнутым, во втором – слегка выпуклым, но шероховатость поверхности меньше. Протачивание канавок проводят с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке. Аналогично выполняют и отрезание обработанной заготовки, но используют другие резцы: с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной заготовки детали получается более чистым.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей. Растачивание гладких сквозных отверстий проводят проходными резцами, а ступенчатых и глухих – упорными расточными резцами.

Сверление, зенкерование и развертывание центральных отверстий выполняют соответствующим режущим инструментом, закрепленным в пиноли задней бабки. При этом задняя бабка закреплена на направляющих станины, а перемещение пиноли с инструментом осуществляется вручную.

Нарезание резьбы производят специальными резьбовыми резцами (форма резца берется в соответствии с формой нарезаемой резьбы). Суппорт получает продольное перемещение от ходового винта. Величина подачи должна быть равна шагу нарезаемой резьбы.

Обработку конусов выполняют либо широким резцом с поперечной подачей (длина образующей полученной поверхности – не более 30 мм), либо с продольной подачей проходного резца при повернутых салазках суппорта.

Тонкое точение (растачивание и обтачивание) применяют для обес-печения высокой точности при незначительной шероховатости поверхностей обрабатываемой заготовки. Его выполняют на высоких скоростях резания (100… 1 000 м/мин) в зависимости от обрабатываемого материала. Так, для заготовок из чугуна скорость резания составляет 100… 150 м/мин, для стальных – 150…250 м/мин, для заготовок из цветных сплавов – до 1 000 м/мин. Величина подачи инструмента при этом устанавливается для предварительного прохода 0,15 мм/об, для окончательного – 0,01 мм/об. Глубина резания при тонком точении соответственно 0,2…0,3 мм для предварительной обработки и 0,05…0,01 мм – для окончательной.

Ввиду малого сечения снимаемой стружки, небольших сил резания и незначительного нагрева заготовки исключается получение значи-тельного деформированного слоя на обработанной поверхности. Из-за небольших упругих деформаций технологической системы обеспечивается точность обработки по 6 – 8-му квалитетам, для цветных металлов и сплавов – даже по 5 – 6-му квалитетам. Шероховатость обработанной поверхности у заготовки из стали и чугуна Rа 2,5…0,63 мкм, из цветных сплавов – Rа 0,32…0,16 мкм.

Тонкое растачивание широко применяют при обработке точных отверстий под подшипники качения и скольжения, отверстий в картерах коробок передач, задних мостов и других деталей автомобилей. Тонкое обтачивание используется реже. В автомобилестроении его применяют при обработке заготовок поршней и других деталей двигателя.

Тонкое точение часто применяют перед операциями хонингования, суперфиниширования, полирования и осуществляют на высокооборотных (10000… 15000 об/мин) станках высокой точности и жесткости. Инструментом служат резцы, оснащенные твердыми сплавами, алмазом, эльбором и другими износоустойчивыми материалами.

Операцию точения осуществляют на станках токарной группы: универсальном токарно-винторезном станке, в патронных револьверных станках, токарном гидрокопировальном автомате, токарно-карусельных станках, четырехшпиндельных прутковых автоматах параллельного действия, многошпиндельных автоматах последовательного действия, вертикальных многошпиндельных полуавтоматах, лоботокарных станках и др.

Читайте также: Шпилька резьбовая для вала

Видео:Точение длинного вала двумя резцами.aviСкачать

Обработка ступенчатых валов

Валы, имеющие несколько участков различного диаметра и длины, называются ступенчатыми. Обработка ступенчатых валов выполняется на токарном станке, который налаживают с помощью пробных рабочих ходов, отдельно для каждой ступени. Деления лимба, соответствующие диаметрам каждой ступени, запоминают или записывают. По этим данным производится токарная обработка всей партии заготовок без пробных рабочих ходов.

Длины ступеней контролируют штангенциркулем с выдвижным глубиномером (типа ШЦ-1), штангенглубиномером, линейкой или шаблоном. Токарные станки 16К20, 1К62, 1К625, 1И611 и другие имеют лимб продольной подачи. Повороту лимба на одно деление соответствует перемещение суппорта на один миллиметр. По лимбу продольной подачи можно контролировать продольное перемещение резца и отводить резец в тот момент, когда получена нужная длина ступени.

Детали со ступенчатыми поверхностями могут иметь одностороннюю или двухстороннюю ступенчатость (рис. 34).

Характерными требованиями, предъявляемыми к точности их обработки, являются соосность отдельных цилиндрических участков и перпендикулярность уступов к оси детали.

Соосность поверхностей с односторонней ступенчатостью может быть обеспечена обработкой их за одну установку в патроне или с поддержкой задним центром. Этим исключается влияние погрешностей установки на точность расположения поверхностей. Детали с двухсторонней ступенчатостью обтачивают за две установки и окончательно обрабатывают, как правило, в центрах. Если разность диаметров ступеней значительная, черновую обработку их рекомендуется осуществлять с более жесткой установкой — в патроне и заднем центре.

Для достижения перпендикулярности уступов к оси детали обработка ступенчатых валов выполняется проходными упорными резцами. Ими можно в конце обтачивания подрезать продольной подачей уступ небольшой высоты, примерно до 5 мм (рис. 35, а). Резец в этом случае устанавливают на станке так, чтобы главная режущая кромка располагалась перпендикулярно к оси детали по угольнику (рис. 35, б). Более высокие уступы подрезают поперечной подачей. Резец при этом устанавливают так, чтобы угол между главной режущей кромкой и плоскостью уступа составлял 5—10° (рис. 35, в).

Чтобы сократить время обработки ступенчатых валов, нужно соблюдать рациональную последовательность их обтачивания и постоянное продольное положение заготовок на станке.

Первое условие обеспечивается, если общая длина рабочих ходов резца будет наименьшей. Так, например, при черновом обтачивании ступенчатого вала (рис. 36) наименьшая длина рабочего хода резца получается при обработке по схеме 1, наибольшая — по схеме 4. Однако применение более выгодной последовательности обтачивания (по схеме 1) часто ограничивается резким перепадом глубины резаиия (в данном примере от 11 до 3,5 мм), который можно уменьшить, если воспользоваться схемами 2 или 3. Токарная обработка по схеме 4 применяется только в том случае, когда ступенчатые участки детали значительно отличаются по диаметру или ее жесткость не позволяет вести обработку с большой глубиной резания.

Постоянное продольное положение заготовок на стайке позволяет намного сократить время, расходуемое на пробные отсчеты и замеры длины при изготовлении деталей партиями. Для этого левый торец заготовки поджимают к регулируемому упору 4 (рис. 37, а), ввернутому во втулку 2 и зафиксированному контргайкой 3. Упор в собранном виде устанавливается в коническое отверстие шпинделя 1. Для этой же цели могут быть использованы торец, уступы или выточка кулачков токарного патрона.

Высокая точность продольного положения заготовок, устанавливаемых в центрах, достигается применением упорно-плавающего переднего центра (рис. 37, б). Такой центр состоит из корпуса 2, плавающего центра 5, поджатого пружиной 1 к закаленному упору 4, и стопорного винта 3 для зажима центра на время обработки данной детали.

Читайте также: Шрус в сборе с валом 2110

Работа по упорам

При изготовлении деталей со ступенчатыми поверхностями крупными партиями заметное повышение производительности труда может быть достигнуто настройкой токарного станка по продольным и поперечным упорам.

Продольный упор (рис. 38, а) закрепляется на передней направляющей станины. Его положение устанавливают при изготовлении первой обрабатываемой детали, у которой линейные размеры выдерживают по разметке или лимбу. Для обработки нескольких ступеней на детали между упором и кареткой суппорта на направляющую станины укладывают мерные плитки. Короткие ступенчатые поверхности обрабатывают с помощью многопозиционных регулируемых упоров барабанного типа.

Пример обтачивания ступенчатого вала с помощью продольного упора и мерных плиток показан на рис. 38, б. Ступень а1 обтачивают до подхода суппорта к плитке 1. Сняв ее, обтачивают ступень а2 до момента, когда суппорт упрется в плитку 2. После этого удаляют плитку 2 и обтачивают ступень аз непосредственно до упора 3.

Автоматическое выключение механической подачи суппорта при подходе до упора осуществляется предохранительным механизмом фартука, рассчитанным на определенное усилие подачи. На станках, не имеющих такого механизма, подачу следует выключать за несколько миллиметров до подхода суппорта к упору. Оставшуюся длину обрабатывают перемещением суппорта вручную. Если ие выполнить это условие — поломка станка неизбежна.

Поперечные упоры (рис. 39) располагаются на суппорте. Их неподвижная часть 3 закрепляется на каретке, подвижная 2 с регулируемым стержнем 1 — на поперечных салазках. Для обработки нескольких ступеней разных диаметров между частями упора устанавливают мерные плитки соответственно высоте уступов. При пользовании такими упорами следует маховичок поперечного перемещения суппорта поворачивать плавно без приложения значительных усилий, иначе вследствие прогиба деталей упора установленный размер будет сбиваться.

Наша компания принимает заказы на токарную обработку, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Рис. 34. Деталь с односторонней (а) и двухсторонней (б) ступенчатостью

Рис. 35. Положение резцов при обработке ступенчатых поверхностей

Рис. 36. Схемы обтачивания ступенчатого вала

Рис 37. Шпиндельный упор (а) и упорно-плавающий центр (б)

Рис. 38. Продольный упор (а) и обтачивание ступенчатого вала с его помощью (б)

Рис. 39. Поперечный упор стайка 16К20

Видео:Токарная обработка вала весом 4,500кг🔥Поломался токарный станок ДИП-500(1М65)😱Каким резцом работаю!?Скачать

Токарная обработка валов

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования. При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

Видео:Чистота обработки. Зависимость от оборотов.Скачать

Общие сведения

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Читайте также: Пусковое реле для компрессора холодильника бирюса 6

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

- Отрезание заготовки от общего прутка.

- Обработка торцовой поверхности с последующим центрованием

- Изготовление противоположной торцовой плоскости и ее центрование.

- Черновая обработка одной половины заготовки, находящейся в центрах.

- Черновая обработка второй части заготовки.

- Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

- Деление припуска на части.

- Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

|

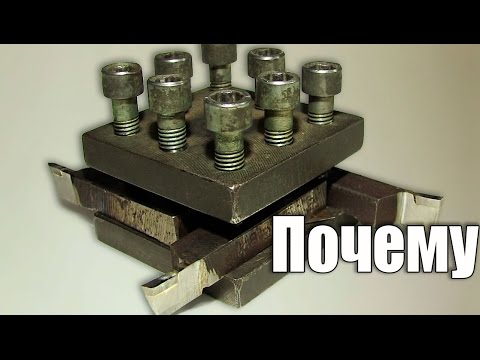

| Проходные резцы |

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

- Обработка на обычных станках без использования специальной оснастки.

- Обработка с применением дополнительных приспособлений на специально настроенных станках.

- Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📹 Видео

Как установить резец по центру (маленькая хитрость)Скачать

Сделал для жены деталь и она перестала ломаться.Скачать

Чистовая обработкаСкачать

Вопрос к токарям и фрезеровщикам. Как наплавить и проточить вал?Скачать

Чистота поверхности детали. Один из влияющих факторовСкачать

Дробление при проточке валаСкачать

Дрожание заготовки (вибрация) - как с ней боротьсяСкачать

Как приятно когда работа хорошо идет и точить длинные валыСкачать

Как победить вибрацию при токарной обработке.Скачать

Как сделать длинные валы на токарном станке???Скачать

Отрезные резцы. Почему ломаются и как с этим боротьсяСкачать

Нетрадиционный способ центровки длинной, кривой заготовки в токарномСкачать

Какой резец возьмет подшипник.Скачать

Чистовая проточка вала левым резцомСкачать

Точение очень тонких диаметров на приличную длинуСкачать

Конус на токарном станке ,вычисление угла и изготовлениеСкачать

Самодельный резец для токарной обработки резиныСкачать