Передача вращения и усилия зачастую проводится при помощи специальных механизмов, которые стали называть редуктором. Подобное изделие представлено сочетанием нескольких элементов, которые при взаимодействии проводят повышение или понижение передаточного числа, изменение скорости вращения и перенаправления усилия. Довольно большое распространение получил червячный редуктор. Он характеризуется определенными характеристиками, которые должны учитываться. Рассмотрим особенности подобного механизма подробнее.

Видео:Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Устройство и принцип работы

Классический редуктор представлен сочетанием различных элементов, которые при взаимодействии обеспечивают передачу усилия. Принцип работы червячного редуктора связан с особенностями основного элемента, в качестве которого выступает червеобразный ведущий винт. Именно он определяет название устройства. Кроме этого, классический вариант исполнения представлен сочетанием следующих элементов:

- Шестерня имеет цилиндрическую форму, на поверхности которой есть зубья. Она получила весьма широкое распространение, находится в непосредственном соединении с червяком.

- Для крепления шестерни применяется вал. Он расположен под прямым углом относительно червяка.

- Все элементы расположены в корпусе, который часто изготавливается из чугуна. Для того чтобы можно было провести обслуживание корпус делается составным, нижняя часть выступает в качестве фиксирующего элемента.

- Соединение двух элементов корпуса и фиксация других деталей проводится при применении различных уплотнительных элементов. Их применение можно связать с тем, что в корпусе находится масло, которое разбрасывается на момент работы для обеспечения требуемого охлаждения и снижения степени износа.

- Вращение вала обеспечивается за счет установки подшипников самых различных типов. Этой детали уделяется довольно много внимания, так как на момент службы устройства именно они часто выходят из строя.

Кинематическая схема определяет возможность передач низкого крутящего момента с высокой скоростью вращения входного вала.

При этом на выходе происходит понижение количества оборотов и повышение усилия. Кроме этого, редуктора червячные технические характеристики могут иметь следующие:

- Выделяют тихоходные и быстроходные варианты исполнения. При этом в случае небольшой скорости вращения червяк устанавливается снизу, при большой – сверху. Тихоходный вал должен смазываться соответствующим образом, так как в противном случае он не прослужит долго.

- Если вращение основных деталей происходит при большой скорости, то масло должно подаваться под большим давлением. Низководная червячная пара может смазываться без давления при естественной циркуляции масла.

Сегодня корпус редуктора в большинстве случаев изготавливается при применении чугуна, так как этот материал выдерживает существенное воздействие окружающей среды. Передаточное число червячного редуктора зависит от размеров механизма. Чертеж устройства можно встретить в интернете, кроме этого его созданием занимается инженер с соответствующей подготовкой.

При выборе рассматриваемого механизма учитываются самые различные параметры, но передаточное отношение червячного редуктора можно считать наиболее важным параметром.

Видео:СБОРКА и РАЗБОРКА ЧЕРВЯЧНОГО РЕДУКТОРАСкачать

Классификация червячных редукторов

Могут устанавливаться самые различные типы червячных редукторов, все зависит от области применения механизма. Основная классификация выглядит следующим образом:

- Материал деталей может быть самым различным, в большинстве случаев внутренние детали изготавливаются из углеродистой стали. Корпус часто представлен чугунной емкостью со специальными выемками для фиксации подшипников, вала и других элементов.

- Разное число заходов также можно назвать основным критерием классификации.

- Направление резьбы червячного вала также является одним из признаков, по которым проводят классификацию.

- Профиль резьбы.

- Тип применяемого винта.

Редуктор червячный одноступенчатый получил весьма широкое распространение на сегодняшний день. Это связано с тем, что он маленький и может применяться для передачи большого усилия. При необходимости можно установить редуктор червячный двухступенчатый, который может не только изменять параметры передаваемого усилия, но и регулировать их в небольшом диапазоне.

Видео:Червячный редуктор - Анимация сборки и работыСкачать

Достоинства и недостатки

У рассматриваемого механизма есть довольно большое количество преимуществ и недостатков, которые должны учитываться. Проводимые тесты позволяют определить мощность. К плюсам отнесем следующее:

- Высокое передаточное число. Сегодня червячный редуктор может передавать крутящий момент в соотношении до 1000/1. Другие технические решения не позволяют реализовать подобные эксплуатационные характеристики. Не многие устройства могут передавать вращение с подобным передаточным числом.

- Компактность. Как ранее было отмечено, одноступенчатый вариант исполнения имеет небольшие размеры. Именно поэтому механизм соединяется с другими в одну конструкцию. В большинстве случаев проводится установка червячной конструкции в случае, когда в приоритете именно компактность.

- Бесшумность. При работе редукторов есть вероятность возникновения сильного шума, который создает трудности. Рассматриваемый вариант исполнения лишен подобного недостатка.

- Плавность хода. В некоторых случаях при передаче вращения нужно обеспечить высокую плавность хода. При этом некоторые конструкции могут проводить самоторможение при необходимости.

- Отсутствие обратного хода можно назвать еще одним важным преимуществом конструкции. При передаточном показателе 35/1 отсутствует эффект обратного хода, так как ведомое колесо нельзя провернуть.

- Ремонтопригодность. Сегодня можно найти специальный комплект для восстановления редуктора. Ремонтопригодность позволяет на месте провести требуемую работу.

Однако, есть и несколько существенных недостатков, которые должны учитываться. Примером назовем следующее:

- Низкий КПД. КПД червячного редуктора намного меньше в сравнении с другими конструкциями. Именно поэтому в случае, когда не нужно обеспечивать плавность хода и бесшумность червячный редуктор не устанавливается по причине экономических соображений. Снижение показателя КПД прежде всего можно связать с тем, что червяк перенаправляет усилие. Потери могут составлять около 30% и более процентов.

- Нагрев также можно назвать существенным недостатком. Устройство должно находится постоянно в смазанном состоянии, так как происходит существенный нагрев при трении подвижных элементов. Слишком высокая температура становится причиной, по которой металл теряет свои основные характеристики Примером можно назвать твердость и износостойкость поверхности.

- Нет возможности применять для передачи большого усилия. Как показывает практика, червячный редуктор устанавливается только в случае необходимости передачи крутящего момента на более 15 кВт.

- Между валами наблюдается люфт. Даже вначале эксплуатации есть небольшой люфт, который со временем существенно увеличивается. Именно поэтому устройство не может прослужить в течение длительного периода.

- Наблюдается сильный износ зубьев. При этом восстановить детали не получается, проводится их полная замена, за счет чего повышаются расходы.

Выбор наиболее подходящего редуктора проводится с учетом достоинств и недостатков рассматриваемого механизма.

Профессионалы не рекомендуют проводить установку червячного редуктора в случае, когда нужно передавать усилие более 200 кВт.

При показателе от 60 до 200 кВт конструкция должна обеспечивать принудительную подачу масла, которое требуется для охлаждения и смазывания.

Видео:Односторонній вал для червячного редуктораСкачать

Применение устройства

Червячный редуктор малогабаритный встречается в самых различных сферах. Примером можно назвать подъемники, конвейеры, насосы, мешалки, приводы ворот и многое другое. Кроме этого, установка механизма проводится в том случае, когда требуется механизм с невысокой стоимостью. Среди особенностей выбора отметим следующее:

- Если передаточное число должно быть больше 25, а также не требуется свойство самоторможения, то рекомендуется отдавать предпочтение цилиндро-червяные механизмы. Это связано с более высоким показателем КПД в сравнении с другим вариантами исполнения, за счет чего увеличивается ресурс работы и снижаются затраты на электроэнергию.

- Запрещается проводить установку устройства в случае возникновения на момент эксплуатации ударной нагрузки. Это связано с тем, что длительная эксплуатация при ударных нагрузках может привести к сильному нагреву устройства и это существенно снизит рабочий ресурс. Известны случаи, когда при передаче усилия 4 кВт масло в корпусе практически закипало.

- Устройство должно устанавливаться исключительно в горизонтальном положении. В противном случае есть вероятность того, что на момент эксплуатации масло будет вытекать через отверстия. Есть варианты исполнения, которые предназначены для вертикальной установки, все зависит от определенных условий эксплуатации.

- Запрещается применять устройство при создании системы позиционирования. Как ранее было отмечено, устройство имеет люфт, который негативно отражается на точности.

- При установке механизма уделяется внимание тому, что оно обладает свойством самоторможения. Именно поэтому редуктор не устанавливается в случае, если приходится управлять устройство вручную при определенных условиях эксплуатации.

Читайте также: Сколько масла надо в редуктор ваз 2106

Специалисты рекомендуют перед тем как запустить новое устройство провести его обкатку в холодном режиме. При этом нужно добавить должное количество масла, после чего устройство работает в течение 15-20 часов.

Изготовить рассматриваемое изделие своим руками практически невозможно.

Это можно связать со следующими моментами:

- Расчет должен проводить исключительно профессиональный инженер, обладающий соответствующим опытом.

- После создания проекта, что предусматривает выполнение определенных расчетов и отображение чертежа, проводится непосредственное производство основных элементов. Все применяемые материалы должны быть надлежащего качества, так как в противном случае конструкция не сможет прослужить в течение длительного периода.

- Получив все необходимое проводится непосредственная сборка. Подобная работа также должна выполняться специалистом, так как все элементы должны идеально подходить друг к другу.

В целом, можно сказать, что сегодня устанавливаются исключительно покупные варианты исполнения, так как самодельные не могут прослужить в течение длительного периода и не обладают требуемыми эксплуатационными свойствами.

В заключение отметим, что червячный редуктор может быть отремонтирован своими руками, для работы не нужно обладать особыми навыками. Часть общего картера, в котором находятся основные элементы, зачастую можно снять. Перед непосредственным ремонтом проводится выливание масла в специальную емкость, после чего оно заменяется. Рабочая пара всегда подвергается полной замене, так как износ одного становится причиной повышенного износа другого. При незначительном зазоре проводится использование специальных вкладышей, за счет которых проводится смещение цилиндрического колеса и червяка.

Видео:Ремонт вала червячного редуктора.Скачать

Курсовая работа: Расчет и проектирование червячного редуктора

Видео:Червячные редукторы. Применения червячных редукторов и как правильно их подобратьСкачать

Министерство образования Республики Беларусь

Белорусский национальный технический университет

Кафедра «Детали машин, ПТМ и М»

1 Назначение и область применения привода

2 Выбор электродвигателя и кинематический расчет

3 Определение мощностей и передаваемых крутящих моментов валов

4 Расчет червячной передачи

5 Предварительный расчет диаметров валов

6 Подбор и проверочный расчет муфты

7 Предварительный выбор подшипников

9 Выбор и проверочный расчет шпоночных соединений

10 Расчет валов по эквивалентному моменту

11 Расчет валов на выносливость (проверочный расчет)

12 Расчет подшипников на долговечность

13 Выбор системы и вида смазки

14 Расчет основных размеров корпуса редуктора

15 Порядок сборки и регулировки редуктора

16 Назначение квалитетов точности, шероховатости поверхности, отклонений формы и взаимного расположения поверхностей

1 Назначение и область применения привода

Нам в нашей работе необходимо рассчитать и спроектировать привод конвейера.

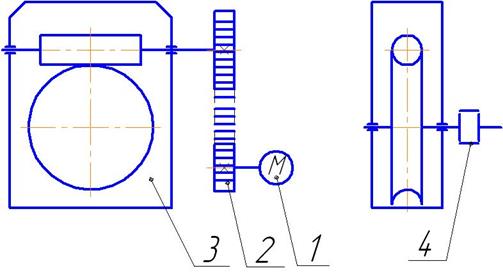

Привод предназначен для передачи вращающего момента от электродвигателя к исполнительному механизму. В качестве исполнительного механизма может быть ленточный или цепной конвейер. Привод состоит из двигателя 1 (рис.1), зубчато-ременной передачи 2, червячного редуктора 3 и муфты 4.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора — понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи — червяк, червячное колесо, подшипники, вал и пр. Входной вал редуктора посредством зубчато-ременной передачи соединяется с двигателем, выходной посредством муфты — с конвейером.

Червячные редукторы применяют для передачи движения между валами, оси которых перекрещиваются.

Так как КПД червячных редукторов невысок, то для передачи больших мощностей в установках, работающих непрерывно, проектировать их нецелесообразно. Практически червячные редукторы применяют для передачи мощности, как правило, до 45кВт и в виде исключения до 150кВт.

2 Выбор электродвигателя и кинематический расчет

2.1 Исходные данные для расчета:

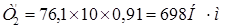

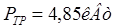

выходная мощность —

Рис. 1 – кинематическая схема привода, где:

1 – двигатель; 2 – клиноременная передача; 3 – червячная передача; 4 – муфта

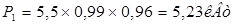

2.2 Определение требуемой мощности электродвигателя.

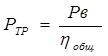

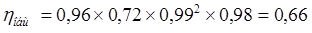

— требуемая мощность электродвигателя (2.1)

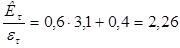

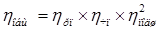

где: -коэффициент полезного действия (КПД) общий.

где[3, табл.2.2]: — КПД ременной передачи

— КПД червячной передачи

— КПД подшипников

— КПД муфты

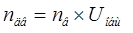

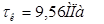

2.3 Определение ориентировочной частоты вращения вала электродвигателя

Определяем ориентировочную частоту вращения вала электродвигателя

(2.3)

где — выходная частота вращения вала рабочей машины

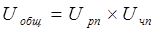

— общее передаточное число редуктора.

,

где

По требуемой мощности

S=3,7%, мин -1 .

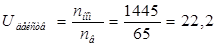

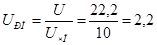

2.4 Определение действительных передаточных отношений.

Определяем действительное передаточное соотношение из формулы (2.3)

Разбиваем по ступеням.

Принимаем стандартное значение

Передаточное число ременной передачи

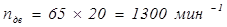

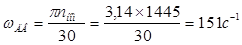

2.5 Определяем частоты вращения и угловые скорости валов.

— угловая скорость двигателя;

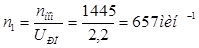

— число оборотов быстроходного вала;

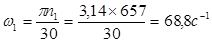

— угловая скорость быстроходного вала;

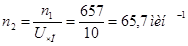

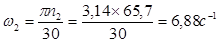

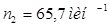

— число оборотов тихоходного вала;

— угловая скорость тихоходного вала.

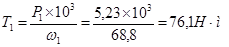

3. Определение мощностей и передаваемых крутящих моментов валов

3.1 Определяем мощности на валах

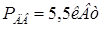

Мощность двигателя —

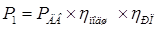

Определяем мощность на быстроходном валу

(3.1)

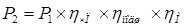

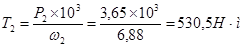

Определяем мощность на тихоходном валу

(3.2)

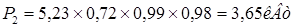

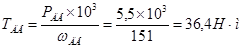

3.2 Определяем вращающие моменты на валах.

Определяем вращающие моменты на валах двигателя, быстроходном и тихоходном валах по формуле

(3.3)

4. Расчет червячной передачи

4.2 Выбор материала червяка и червячного колеса

Для червяка с учетом мощности передачи выбираем [1, c.211] сталь 45 с закалкой до твердости не менее HRC 45 и последующим шлифованием.

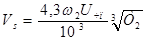

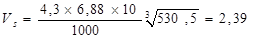

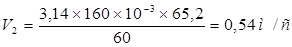

Марка материала червячного колеса зависит от скорости скольжения

(4.1)

м/с

Для венца червячного колеса примем бронзу БрА9Ж3Л, отлитую в кокиль.

4.3 Предварительный расчет передачи

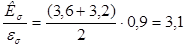

Определяем допускаемое контактное напряжение [1]:

где Сv –коэффициент, учитывающий износ материалов, для Vs =2,39 он равен 1,21

sв ,- предел прочности при растяжении, для БрА9Ж3Л sв ,=500

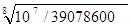

КHL — коэффициент долговечности

КHL =, (4.3)

Lh – срок службы привода, по условию Lh =10000ч

КHL =

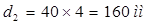

Число витков червяка Z1 принимаем в зависимости от передаточного числа при U = 10 принимаем Z1 = 4

Число зубьев червячного колеса Z2 = Z1 xU = 4 x 10 = 40

Принимаем предварительно коэффициент диаметра червяка q = 10;

Коэффициент нагрузки К = 1,2; [1]

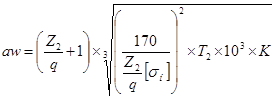

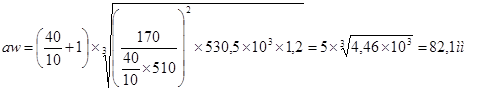

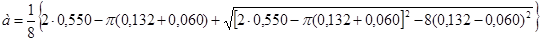

Определяем межосевое расстояние [1, c.61]

(4.5)

(4.6)

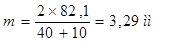

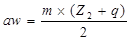

Принимаем по ГОСТ2144-76 (таблица 4.1 и 4.2) стандартные значения

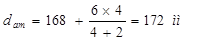

Тогда пересчитываем межосевое расстояние по стандартным значениям m, q и Z2 :

(4.7)

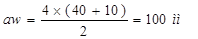

4.4 Расчет геометрических размеров и параметров передачи

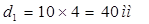

Делительный диаметр червяка

(4.8)

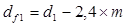

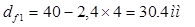

Диаметры вершин и впадин витков червяка

(4.9)

(4.10)

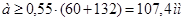

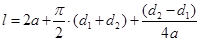

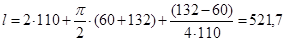

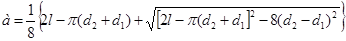

Длина нарезной части шлифованного червяка [1]

(4.11)

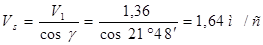

Делительный угол подъема γ:

Основные геометрические размеры червячного колеса [1]:

Делительный диаметр червячного колеса

(4.12)

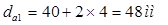

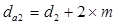

Диаметры вершин и впадин зубьев червячного колеса

(4.13)

(4.14)

Наибольший диаметр червячного колеса

(4.15)

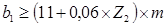

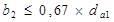

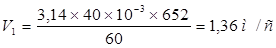

Ширина венца червячного колеса

(4.16)

червяка —

колеса —

Скорость скольжения зубьев [1, формула 4.15]

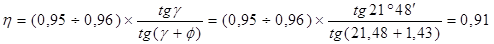

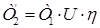

КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивания масла [1, формула 4.14]

Уточняем вращающий момент на валу червячного колеса

(4.18)

По [1, табл. 4.7] выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности Kv = 1,1

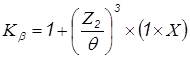

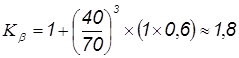

Коэффициент неравномерности распределения нагрузки [1,формула 4.26]

В этой формуле коэффициент деформации червяка при q =10 и Z1 =4 [1,табл. 4.6]

При незначительных колебаниях нагрузки вспомогательный коэффициент Х=0,6

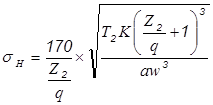

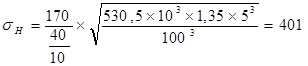

Проверяем фактическое контактное напряжение

МПа 748

Все параметры муфты в норме.

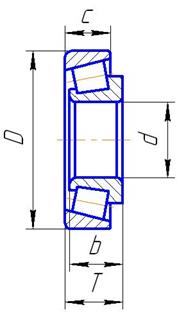

7 Предварительный выбор подшипников

Предварительный выбор проводим по табл.7.2.[2].

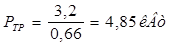

Так как межосевое расстояние составляет 100мм для червяка выбираем роликовые подшипники 7306 ГОСТ333-79, а для червячного колеса — 7512 ГОСТ333-79 (рис.4).

Параметры подшипников приведены в табл.2.

| Параметр | 7306 | 7512 |

| Внутренний диаметр d, мм | 30 | 60 |

| Наружный диаметр D,мм | 72 | 110 |

| Ширина Т,мм | 21 | 20 |

| Ширина b,мм | 19 | 28 |

| Ширина с,мм | 17 | 24 |

| Грузоподъемность Сr , кН | 40 | 94 |

| Грузоподъемность С0 r , кН | 29,9 | 75 |

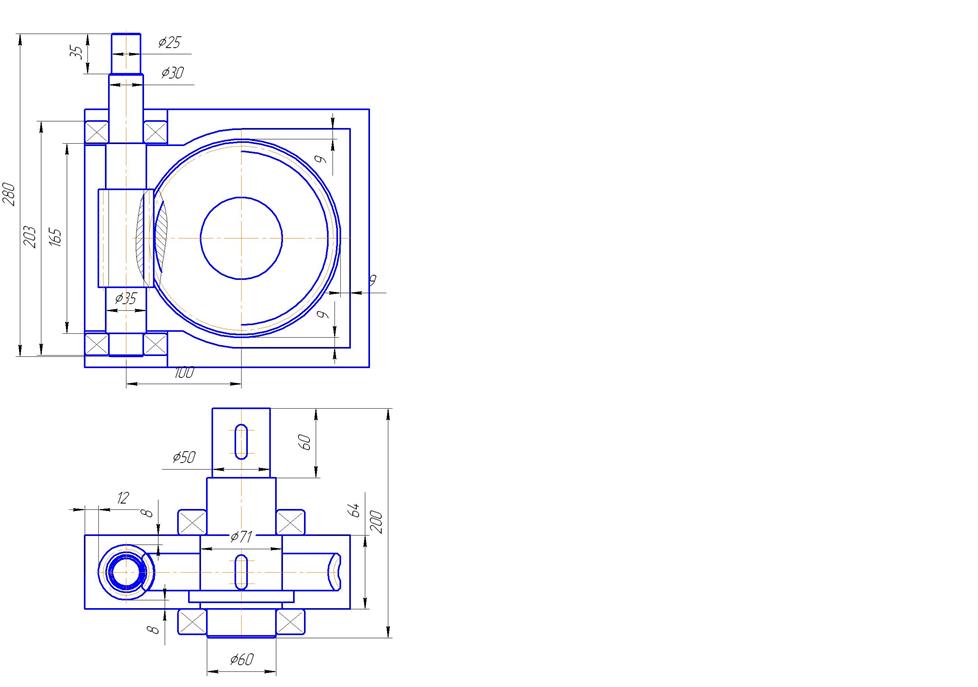

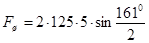

Компоновочная схема редуктора с выбранными и рассчитанными размерами показана на рис.5.

Рис.5 Компоновочная схема редуктора

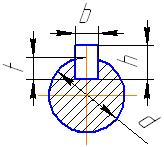

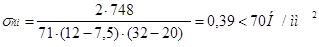

9 Выбор и проверочный расчет шпоночных соединений

Выбор и проверочный расчет шпоночных соединений проводим по [4].

Рис.6 Сечение вала по шпонке

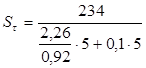

9.1 Соединение быстроходный вал – шкив ременной передачи

Для выходного конца быстроходного вала при d=25 мм подбираем призматическую шпонку со скругленными торцами bxh=8×7 мм 2 при t=4мм.

При l1 =35 мм выбираем длину шпонки l=32мм.

|

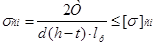

Материал шпонки – сталь 45 нормализованная. Напряжения смятия и условия прочности определяем по формуле:

где Т – передаваемый момент, Н×мм;

lр – рабочая длина шпонки, при скругленных концах lр =l-b,мм;

[s]см – допускаемое напряжение смятия.

С учетом того, что на выходном конце быстроходного вала устанавливается шкив из чугуна СЧ20 ([s]см =70…100 Н/мм 2 ) вычисляем:

|

9.2 Соединение тихоходный вал – полумуфта

Для выходного конца тихоходного вала при d=50 мм подбираем призматическую шпонку со скругленными торцами bxh=14×9 мм 2 при t=5,5мм.

При l1 =60 мм выбираем длину шпонки l=45мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжения смятия и условия прочности с учетом материала полумуфты – ст.3 ([s]см =110…190 Н/мм 2 ) и Т2 =748Н×мм:

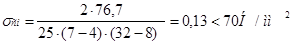

9.3 Соединение тихоходный вал – ступица червячного колеса

Для соединения тихоходного вала со ступицей червячного колеса при d=71 мм подбираем призматическую шпонку со скругленными торцами bxh=20×12 мм 2 при t=7,5мм.

При l1 =32 мм выбираем длину шпонки l=32мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжения смятия и условия прочности с учетом материала ступицы чугуна СЧ20 ([s]см =70…100 МПа) и Т2 =748Н×мм:

Выбранные данные сведены в табл.3.

Параметры шпонок и шпоночных соединений

| Параметр | Вал-шкив | Вал-полумуфта | Вал-колесо |

| Ширина шпонки b,мм | 8 | 14 | 20 |

| Высота шпонки h,мм | 7 | 9 | 12 |

| Длина шпонки l,мм | 32 | 45 | 32 |

| Глубина паза на валу t1 ,мм | 4 | 5,5 | 7,5 |

| Глубина паза во втулке t2 ,мм | 3,3 | 3,8 | 4,9 |

10 Расчет валов по эквивалентному моменту

10.1 Исходные данные для расчета

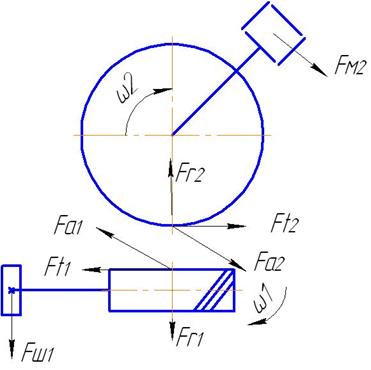

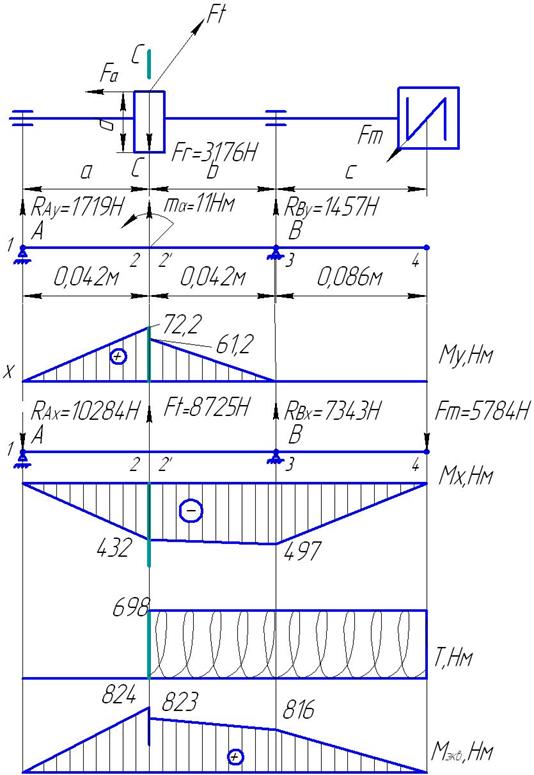

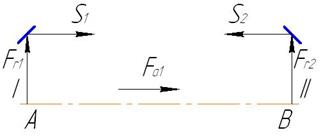

Составляем схему усилий, действующих на валы червячного редуктора (рис.7):

Рис.7 Схема усилий, действующих на валы червячного редуктора

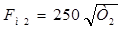

Определяем консольную нагрузку на муфте [1,табл.6.2]:

; (10.1)

Н

Для определения консольной нагрузки на шкиве необходимо произвести расчет зубчато-ременной передачи.[1].

Определяем минимальный диаметр ведущего шкива по диаметру вала электродвигателя dДВ =32мм, шпонка bхh=10х8мм.

Определяем минимальный диаметр ведущего шкива:

Выбираем зубчатый ремень по ОСТ3805114-76 с модулем m=4, с трапецеидальной формой, шириной 84мм. Назначаем число зубьев ведущего шкива z=15.

Определяем делительный диаметр ведущего шкива:

Определяем диаметр ведомого шкива:

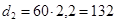

где u-передаточное отношение передачи, u=2,2;

Принимаем .

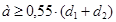

Определяем ориентировочное межосевое расстояние

Определяем расчетную длину ремня:

Уточняем значение межосевого расстояния по стандартной длине ремня:

180мм.

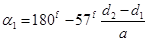

Определяем угол обхвата ремнем ведущего шкива:

;

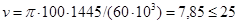

Определяем скорость ремня:

где [v]-допускаемая скорость, для зубчатых ремней [v]=25м/с.

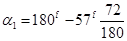

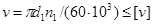

Определяем частоту пробегов ремня:

где [U]=30м -1 – допускаемая частота пробегов.

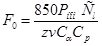

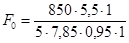

Определяем силу предварительного натяжения Fо ремня:

(10.2)

где С – поправочные коэффициенты [3,табл.5.2].

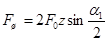

Определяем консольную нагрузку на шкиве [3,табл.6.2]:

Для построения эпюр с учетом рис.5, данных табл.1 и пункта 7 определяем расстояния прилагаемых сил (рис.8).

Рис.8 Компоновочный эскиз вала

Все выбранные данные сводим в табл.4.

Исходные данные для расчета валов

| Параметр | Ведущий вал – червяк | Ведомый вал |

| Ft, Н | 138 | 8725 |

| Fr, Н | 3176 | |

| Fa, Н | 8725 | 138 |

| Fм(Fш), Н | 1232 | 5784 |

| d, мм | 40 | 160 |

| а=b, мм | 93 | 42 |

| с, мм | 67 | 86 |

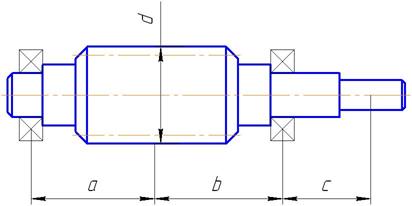

10.2 Расчет ведущего вала – червяка.

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

Определяем реакции в подшипниках в вертикальной плоскости.

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Му , Нм.

Рассматриваем горизонтальную плоскость (ось х)

Рис.9 Эпюры изгибающих и крутящих моментов ведущего вала

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Мх .

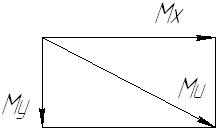

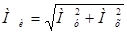

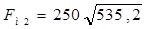

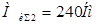

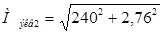

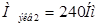

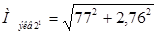

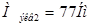

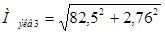

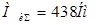

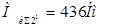

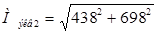

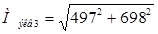

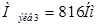

Определяем суммарные изгибающие моменты:

Определяем эквивалентные моменты:

По рис.9 видно, что наиболее опасным является сечение С-С ведущего вала.

Расчет производим аналогично п.10.1.

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

Определяем реакции в подшипниках в вертикальной плоскости.

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Му , Нм.

Рассматриваем горизонтальную плоскость (ось х)

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Мх .

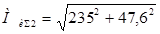

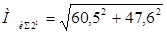

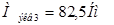

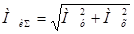

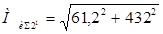

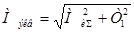

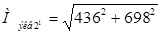

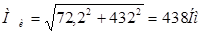

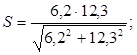

Определяем суммарные изгибающие моменты:

Определяем эквивалентные моменты:

Рис.10 Эпюры изгибающих и крутящих моментов ведомого вала

По рис.10 видно, что наиболее опасным является сечение С-С ведомого вала.

11 Расчет валов на выносливость

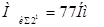

По рис.9 и рис.10 видно, что наиболее опасным является сечение С-С ведомого вала, где эквивалентный момент более, чем в три раза больше, чем у ведущего вала. Поэтому расчет на выносливость проводим только для ведомого вала.

Определяем суммарный изгибающий момент в сечении С-С

Рис.11 Схема для определения суммарного изгибающего момента

; (11.1)

Из табл.3 выбираем данные по шпонке:

Глубина паза ваза t1 =7,5мм

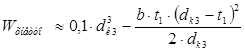

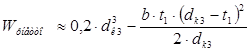

Определяем осевой и полярный моменты сопротивления в сечении С-С вала с учетом шпоночного паза [1. табл.8.5]

(11.2)

(11.3)

Определяем напряжение изгиба в сечении С-С

; (11.4)

Принимаем .

Определяем напряжения кручения в сечении С-С

Принимаем .

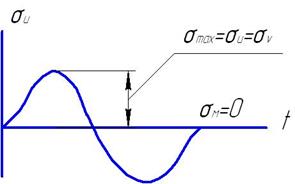

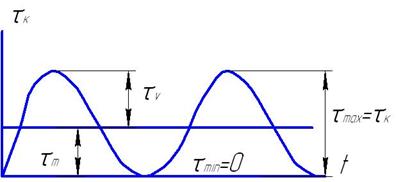

Определяем амплитудные и средние напряжения циклов перемен напряжений. По заданию вал неверсивный. Напряжения изгиба изменяются по симметричному циклу (рис.12), а напряжения кручения – по пульсирующему циклу (рис.13).

Рис.12 Цикл перемен напряжений изгиба

Рис.13 Цикл перемен напряжений кручения

— для перемен напряжений изгиба:

— для перемен напряжений кручения:

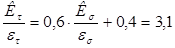

Определяем коэффициенты снижения выносливости в сечении С-С. Зубчатое колесо напрессовано на вал и шпонку по посадке с гарантированным натягом, тогда находим коэффициент нормальных напряжений.

έs и έτ – масштабные факторы

Учитывая примечание 2 [1, с.166 табл.8.7]

[1, с.166 табл.8.7]

;

β – коэффициент, учитывающий влияние шероховатости поверхности при высоте микронеровностей :

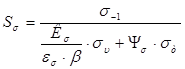

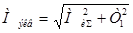

Определяем коэффициент запаса усталостной прочности по нормальным напряжениям изгиба. [1, с.162]

(11.5)

Коэффициент чувствительности материала к асимметрии цикла по касательным напряжениям ψs =0,1.

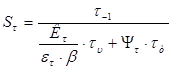

Определяем коэффициент запаса усталостной прочности по нормальным напряжениям кручения. [1, с.164]

; (11.6)

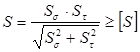

Определяем суммарный коэффициент запаса усталостной прочности в сечении вала С-С [1, с.162]

(11.7)

где [S]=1,5…5,5 – требуемый коэффициент запаса усталостной прочности [1, с.162]

Вывод: Расчетный коэффициент запаса усталостной прочности в пределах нормы, поэтому конструкцию вала сохраняем.

12 Расчет подшипников на долговечность

12.1 Расчет подшипников червяка на долговечность

Н.

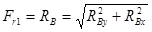

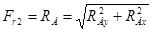

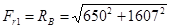

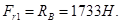

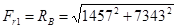

Определяем радиальные нагрузки, действующие на подшипники

; (12.1)

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила Fа (рис.9).

;

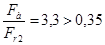

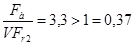

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

;

;

Так как соотношение больше 0,35, то назначаем роликовый конический однорядный подшипник средней серии по dп3 =30мм.

Подшипник № 7306, у которого:

С0 =40кН – статическая грузоподъемность;

С=29,9кН – динамическая грузоподъемность

е=0,34 – коэффициент осевого нагружения;

У=1,78 – коэффициент при осевой нагрузке [1,c.402, табл.П7].

Определяем коэффициент Х при радиальной нагрузке [1,c.212, табл.9.18] в зависимости от отношения

;

где V – коэффициент вращения, при вращении внутреннего кольца V=1.

Изображаем схему нагружения подшипников. Подшипники устанавливаем враспор.

Рис.14 Схема нагружения вала-червяка

Определяем осевые составляющие от радиальных нагрузок

Определяем осевые нагрузки, действующие на подшипники.

Определяем эквивалентную нагрузку наиболее нагруженного подшипника II

где Kd — коэффициент безопасности;

Kτ – температурный коэффициент;

Kτ =1 (до 100ºС) [1,c.214, табл.9.20];

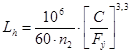

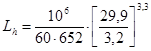

Определяем номинальную долговечность роликовых подшипников в часах

[1,c.211]; (12.2)

Подставляем в формулу (12.2):

По заданию долговечность привода Lhmin =10000ч.

В нашем случае Lh > Lhmin , принимаем окончательно для червяка подшипник 7306.

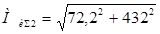

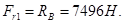

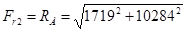

12.1 Расчет подшипников тихоходного вала на долговечность

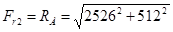

Н.

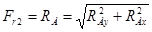

Определяем радиальные нагрузки, действующие на подшипники (12.1)

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила Fа (рис.10).

;

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

;

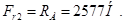

;

Так как соотношение больше 0,35, то назначаем роликовый конический однорядный подшипник средней серии по dп3 =60мм.

Подшипник № 7512, у которого:

С0 =94кН – статическая грузоподъемность;

С=75кН – динамическая грузоподъемность

е=0,392 – коэффициент осевого нагружения;

У=1,528 – коэффициент при осевой нагрузке [1,c.402, табл.П7].

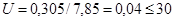

Определяем коэффициент Х при радиальной нагрузке [1,c.212, табл.9.18] в зависимости от отношения

>е

где V – коэффициент вращения, при вращении внутреннего кольца V=1.

Изображаем схему нагружения подшипников. Подшипники устанавливаем враспор.

Рис.15 Схема нагружения тихоходного вала

Определяем осевые составляющие от радиальных нагрузок

Определяем осевые нагрузки, действующие на подшипники.

Определяем эквивалентную нагрузку наиболее нагруженного подшипника II

где Kd — коэффициент безопасности;

Kτ – температурный коэффициент;

Kτ =1 (до 100ºС) [1,c.214, табл.9.20];

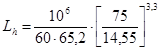

Определяем номинальную долговечность роликовых подшипников в часах

[1,c.211]; (12.2)

Подставляем в формулу (12.2):

По заданию долговечность привода Lhmin =10000ч.

В нашем случае Lh > Lhmin , принимаем окончательно для червяка подшипник 7512.

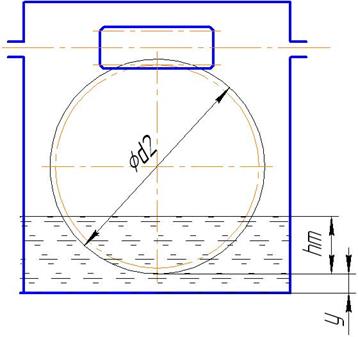

13 Выбор системы и вида смазки.

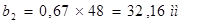

Скорость скольжения в зацеплении VS = 2,38 м/с. Контактные напряжения sН = 510 Н/мм 2 . По таблице 10.29 из [3] выбираем масло И-Т-Д-460.

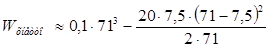

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец зубчатого колеса был в него погружен на глубину hм (рис.15):

Рис.16 Схема определения уровня масла в редукторе

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Контроль уровня масла производится пробками уровня, которые ставятся попарно в зоне верхнего и нижнего уровней смазки. Для слива масла предусмотрена сливная пробка. Заливка масла в редуктор производится через съемную крышку.

И для вала-червяка, и для вала червячного колеса выберем манжетные уплотнения по ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

14 Расчет основных элементов корпуса

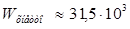

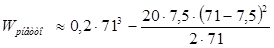

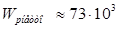

Для предотвращения задевания поверхностей вращающихся колес за внутренние стенки корпуса внутренний контур стенок провести с зазором х=8…10мм [3]; такой же зазор предусмотреть между подшипниками и контуром стенок. Расстояние между дном корпуса и поверхностью колес принимаем

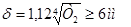

Для малонагруженных редукторов (Т2 £500Нм) определяем толщины стенок крышки и основания корпуса

Для крепления крышек подшипников в корпусе и крышке предусматриваем фланцы. Крышки торцовые для подшипников выбираем по табл.143 (глухие) и 144 (с отверстием для манжетного уплотнения) [2, т.2, с.255].

15 Сборка и регулировка редуктора

Конструкцию редуктора принимаем с верхним расположением червяка [3, рис.А10]. Порядок сборки следующий:

— на червяк устанавливаем подшипники;

— червяк с подшипниками устанавливаем в верхнюю крышку, регулируем зазоры в подшипниках кольцами и закрываем торцевыми крышками, сквозная крышка с манжетой;

— устанавливаем на ведомый вал червячное колесо и подшипники, регулируем зазоры в подшипниках кольцами;

— собранный вал устанавливается на корпус и закрывается верхней крышкой с червяком;

— закрываем подшипники ведомого вала торцевыми крышками, сквозная крышка с манжетой;

— верхняя крышка соединяется с корпусом с помощью винтов и фиксируется двумя штифтами;

— в корпус устанавливаются пробки для слива и для контроля верхнего уровня;

— в редуктор через верхнее отверстие в крышке заливается масло до верхнего уровня;

— устанавливается верхняя пробка и крышка, закрывающая отверстие для заливки масла и контроля зацепления червячной передачи;

— на быстроходный вал устанавливаем шкив ременной передачи, а на тихоходный полумуфту;

— проверяем работу редуктора, вручную проворачивая быстроходный вал.

Редуктор собран и при изготовлении деталей без отклонений готов к подключению к приводу.

16 Назначение квалитетов точности, шероховатости поверхности, отклонений формы и взаимного расположения поверхностей

Выбор допусков, посадок и шероховатости поверхности проводим приняв, что детали редуктора изготавливаются по нормальной относительной точности размеров [3]. При выборе руководствуемся стандартным рядом параметров шероховатости. Выбранные значения параметров приведены в табл.5.

Параметры точности и шероховатости

17 Тепловой расчет редуктора

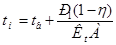

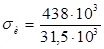

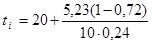

Цель теплового расчета – проверка температуры масла в редукторе, которая не должна превышать допускаемой [t]м =80…95ºС. Температура воздуха вне корпуса редуктора обычно tв =20 ºС. Температура масла tм в корпусе червячной передачи при непрерывной работе без искусственного охлаждения определяется по формуле [3]:

(18.1)

Кt =9…17 Вт/(м 2 град) – коэффициент теплопередачи,

А – площадь теплоотдающей поверхности корпуса редуктор, м 2

По [3, табл.11.6] исходя из межосевого расстояния 100мм определяем А=0,24

Подставив данные в (18.1) получим:

ºС£[t]м

Температура редуктора в норме.

1. С.А.Чернавский и др. «Курсовое проектирование деталей машин» М. 1987г.

2. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. -8-е изд. перераб. и доп. Под ред. И.Н.Жестковой. – М.: Машиностроение, 1999

3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. – М.: Высш. шк., 1991

4. Чернин И.М. и др. Расчеты деталей машин. – Мн.: Выш. школа, 1978

5. Иосилевич Г.Б., Строганов Г.Б., Маслов Г.С. Прикладная механика: Учеб. для вузов/Под ред. Г.Б.Иосилевича._М.:Высш.шк., 1989.-351с.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер🔥 Видео

Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

9.1 Расчет валов приводаСкачать

3. Узлы зубчатых редукторов, опоры валов, расчетные схемы валов, корпуса, конструкции редукторовСкачать

7.1 Червячные передачиСкачать

замена червячного редуктораСкачать

ЧЕРВЯЧНАЯ ПЕРЕДАЧА ➤ Классификация ➤ Достоинства и недостаткиСкачать

Изготовление червячного вала редуктораСкачать

Вал двухступенчатого редуктора ➤ Курсовой проект одного из студентовСкачать

Детали машин. Лекция 2.5. Червячные передачиСкачать

Meyertec RV - обзор аксессуаров червячного редуктораСкачать

Червячный редуктор М2Ч - 80. Извлечение шлицевого вала.Скачать

РАБОТА ЧЕРВЯЧНОГО РЕДУКТОРА. Анимация. Детали машин.Скачать

Лабораторная работа «Изучение конструкции и определение параметров червячного редуктора»Скачать