[b]ПОСАДКИ [/b]

Эффективная работа подшипников во многом связана с посадкой, то есть видом соединения подшипника с корпусом и валом. Посадкой регламентируется положение наружного и внутреннего колец подшипников в радиальном направлении, а также фиксация от проворачивания относительно корпусных деталей. Посадочная поверхность корпусной детали должна плотно соприкасаться с поверхностью подшипника, поэтому недопустимы выступы, заусенцы, неровности, которые будут снижать грузоподъемность подшипника. При наличии недопустимого зазора между посадочными поверхностями подшипника и корпусной детали между ними может возникнуть скольжение, что способствует быстрому износу или повреждению посадочной поверхности. Подшипники должны быть смонтированы таким образом, чтобы температурные изменения не вызывали их защемления или недопустимых зазоров. Это обычно решается подвижным («плавающим») в осевом направлении подшипником. Наконец, в большинстве машин требуется, чтобы подшипник можно было легко монтировать и демонтировать.

Для выбора посадки большое значение имеет направление нагрузки относительно кольца подшипника. Если кольцо подшипника находится в покое относительно направления действия нагрузки, то такую нагрузку принято называть местной. Если кольцо подшипника вращается по отношению к направлению действия нагрузки, то такую нагрузку на кольцо называют циркуляционной. В данном случае кольцо воспринимает нагрузку последовательно всей окружной поверхностью дорожки качения. При одновременном воздействии на кольцо подшипника нагрузки, постоянной по направлению (например, сила веса), и переменной (например, вращающейся массы) нагрузку называют колебательной. Таким образом, при одном и том же направлении нагрузки наружное и внутреннее кольца подшипника испытывают разные нагружения в зависимости оттого, какое из них вращается. Если кольцо какое-то время находится под циркуляционной нагрузкой, а остальное время под местной или колебательной нагрузкой, то такую нагрузку называют неопределенной.

При местной нагрузке на кольцо применяют посадки с зазором, если не требуется посадка с натягом по другим соображениям. Чрезмерное увеличение зазора не приводит к проворачиванию кольца на валу или в корпусе, но ухудшает распределение нагрузки.

При циркуляционной нагрузке на кольцо, колебательной и неопределенной нагрузке для вращающихся колец подшипников применяют посадки с натягом. Прочность соединения кольца с валом или корпусом (натяг в посадке) должна быть тем больше, чем тяжелее режим работы подшипника, характеризуемый соотношением эквивалентной нагрузки и динамической грузоподъемности, и чем больше его размеры. Для роликовых подшипников, как правило, назначают более тугие посадки, чем для шариковых.

Рекомендуемые квалитеты полей допусков валов и корпусов приведены в таблицах 72-75 .

Подшипники качения монтируют на валы в системе отверстия с той лишь разницей, что допуск на основной размер кольца установлен отрицательным относительно нулевой линии, то есть верхнее отклонение всегда равно нулю.

Поле допуска на диаметр отверстия подшипника обозначается L dmp’ то есть для классов точности подшипников нормальный, 6, 5, 4, 2 должны применять обозначения полей допусков диаметра отверстия в посадке I0, I6, I5, I4, I2. Например, посадка подшипника класса точности 6 с диаметром отверстия30 мм на вал квалитета h6 обозначается

Ø30 L6 /h6 (или Ø3OL6/h6).

Подшипники качения монтируют в отверстие корпуса в системе основного вала. Поле допуска для среднего наружного диаметра подшипника обозначают LDmp’ , то есть для разных классов точности подшипников применяются обозначения полей допусков наружного диаметра в посадке LO, L6, L5, L4, L2. Например, посадку подшипника с наружным диаметров72 мм класса точности 6 в отверстие 7-го квалитета обозначают

Ø72 N7 /I6 (или Ø 72N7/I6).

Для монтажа на вал и в корпус используют систему посадок, изображенную на рис.: «Посадка подшипников качения». Из представленного широкого ряда посадок на вал в практике чаще реализуют посадки g6, h6,j6, k6, m6, n6, p6, r6, а при высоких требованиях к точности вращения — h5, j5, k5, m5. Для посадок в корпус чаще реализуют посадки G7, Н8, Н7, J7, К7, М7, N7, Р7, а при высоких требованиях к точности вращения — J6, К6, М6, N6, Р6.

С целью сочетания с подшипниками разных классов точности применяют следующие квалитеты валов: для подшипников нормального класса точности и класса точности 6 — квалитет вала 6; для классов точности 5 и 4 — квалитет вала 5; для класса точности 2,4 и 3 квалитет вала.

Для сочетания подшипников разных классов точности применяют следующие квалитеты отверстий: для подшипников нормального класса точности и класса точности 6 — 7-й квалитет отверстия; для классов точности 5 и 4 — 6-й квалитет отверстий; для класса точности 2 — 5-й и 4-й квалитеты отверстия.

Рекомендуемые посадки подшипников на сплошные стальные валы в зависимости от величины и направления нагрузки, а также предельные отклонения вала для применяемых полей допусков указаны в таблицах 72 и 73 .

Рекомендуемые посадки подшипников в стальные или чугунные корпуса, а также предельные отклонения отверстия для применяемых полей допусков указаны в таблицах 73-75.

Режим работы подшипников по интенсивности нагружения условно оценивают по отношению нагрузки к динамической грузоподъемности как легкий (Р ≤ 0,07С), нормальный (Р ≤ 0,15), тяжелый (Р > 0,15). Посадки для подшипников, работающих при ударных и вибрационных нагрузках (в железнодорожных и трамвайных буксах, на коленчатых валах двигателей, в узлах дробилок, прессов, экскаваторов и т.п.), выбирают как для тяжелого режима работы, независимо от величины нагрузки.

При выборе посадок с натягом (часть переходных и прессовых посадок) необходимо учитывать, что зазор в подшипнике может уменьшаться от 50 до 80% от измеренного натяга в зависимости от жесткости колец подшипника и материала сопрягаемых деталей из-за растяжения внутренних колец и сжатия наружных. Это особенно относится к небольшим нежестким шарикоподшипникам, имеющим незначительный радиальный зазор. Следовательно, в таких случаях желательно принимать посадки с минимальным натягом или без него.

В упорных подшипниках вращающееся кольцо монтируют по посадке с натягом, а неподвижное — по посадке с зазором, причем опорные поверхности сопрягаемых деталей должны быть перпендикулярны оси вращения, чтобы нагрузка распределялась равномерно на все тела качения. Для радиально-упорных сферических роликовых подшипников, которые кроме радиальной нагрузки воспринимают и осевую нагрузку, посадки выбирают по тем же параметрам, что и для радиальных подшипников.

В таблицах 71 и 74 приведены рекомендации по выбору посадок в зависимости от вида нагружения и режима работы. В данном случае предполагают, что материалы валов — сталь, а корпусов — сталь и чугун; валы и корпуса — сплошные или толстостенные (стальными или чугунными толстостенными принимают валы и корпуса, для которых справедливы соотношения d/d2 > 1,25 и Dk/D > 1,25, где d, d2 — диаметры отверстия подшипника и полого вала соответственно; Dk и D — наружные диаметры корпуса и подшипника); рабочая температура подшипников ≤ 100°С.

Читайте также: Компрессор медицинский безмасляный fini med 320 50v 3m

При использовании корпусов из легких сплавов необходимы более плотные посадки, чем в случае стали и чугуна, из-за меньшей твердости и большего коэффициента температурного расширения. В табл. 74 предусмотрены в основном посадки в цельный корпус. В отдельных случаях при монтаже подшипника в разъемный корпус следует избегать посадок с натягом вследствие возможного защемления наружного кольца, что может привести к его деформации и нарушению распределения сил в подшипнике.

Выбор посадок по опыту применения по аналогии с существующими подшипниковыми узлами, работающими в равных или близких условиях, является самым распространенным и проверенным. Монтаж и демонтаж подшипников при посадке с зазором удобнее, чем при посадке с натягом. Однако это обстоятельство не должно служить причиной отказа от посадки с натягом, если таковая требуется по другим соображениям.

Подшипники с коническим отверстием монтируют непосредственно на конический вал или с помощью закрепительных или закрепительно-стяжных втулок, имеющих соответствующую конусную поверхность. Применение таких конструкций облегчает монтаж-демонтаж; монтаж на втулках позволяет осуществить крепление подшипников на гладком валу, а порой и отрегулировать величину радиального зазора.

Видео:Выбор посадки подшипников качения Качество поверхностей для запрессовки. Правило выбора допусковСкачать

Установка подшипников на вал и в корпус

Видео:Допуски и посадки под подшипникСкачать

1. Конструкция мест вала и корпуса под шарикоподшипники

Кольца подшипников являются весьма нежесткими деталями. При продвижении подшипника по валу внутреннее его кольцо под действием неравномерно приложенных внешних сил и сил трения может деформироваться. Чтобы выправить положение подшипника, внутреннее его кольцо следует довести до упора и прижать к буртику вала. Очевидно, что буртик вала должен быть выполнен строго перпендикулярно к оси посадочной шейки вала.

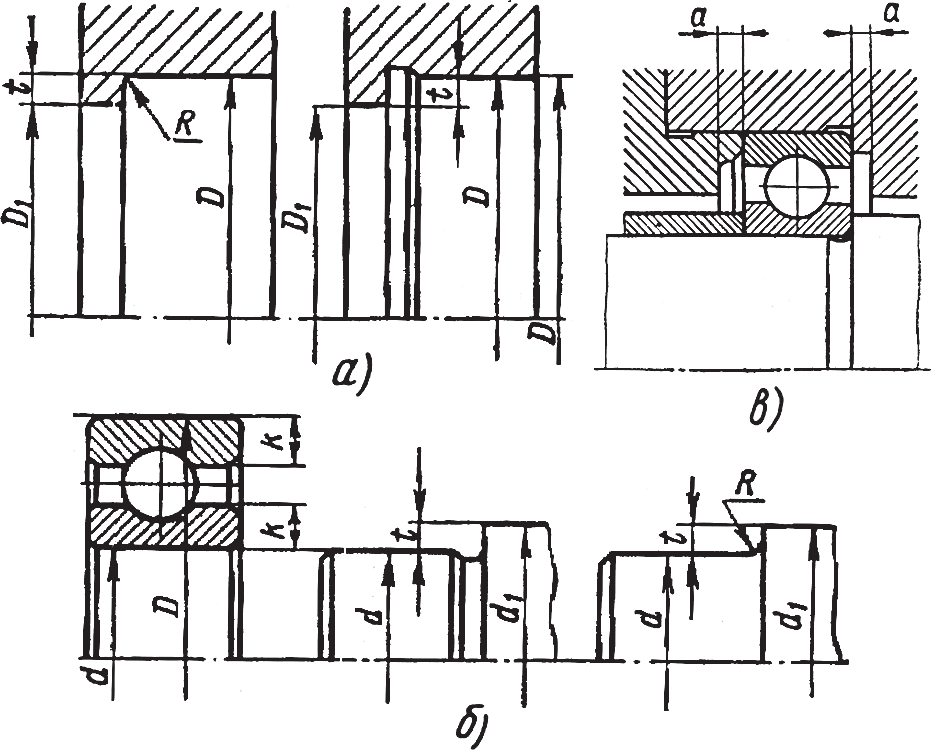

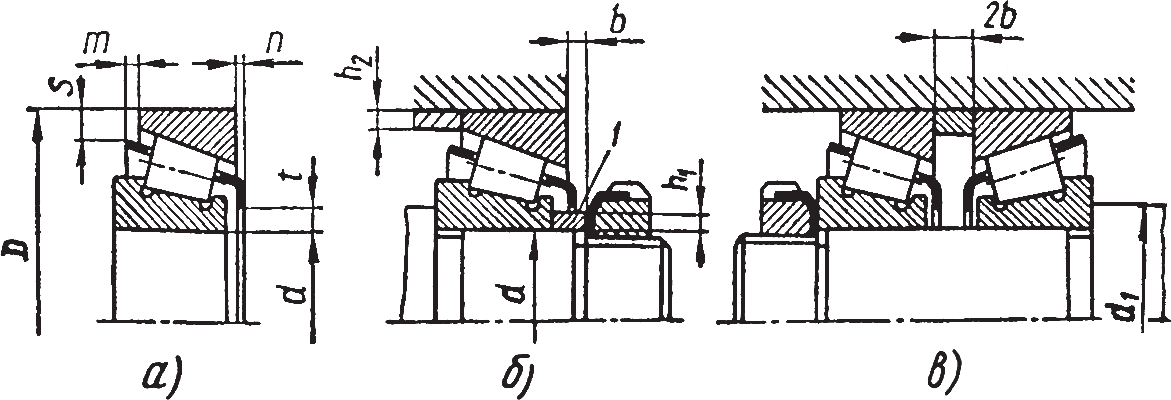

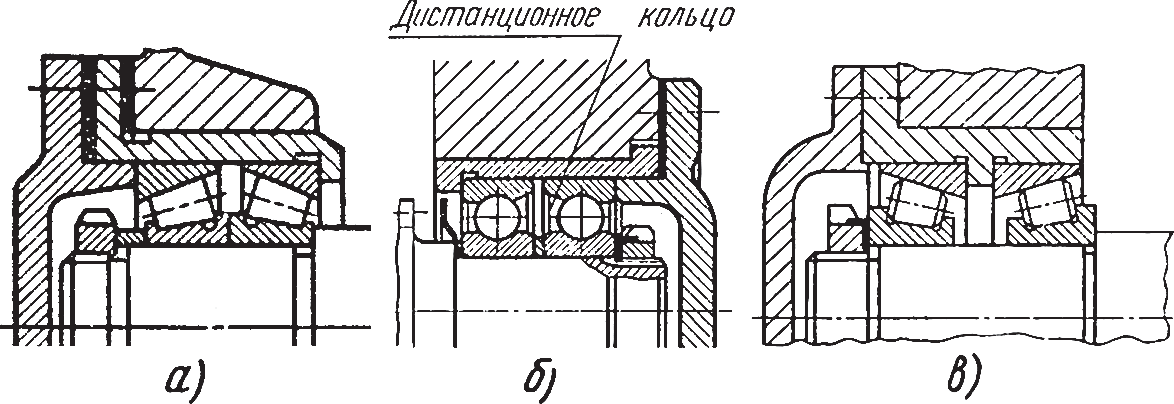

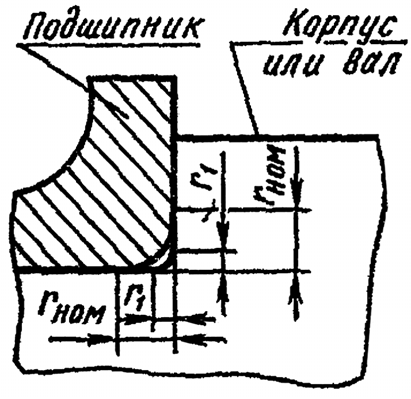

Упорные буртики на валах и в отверстиях корпусов или стаканов (рис. 1) должны быть такой высоты t, чтобы торцы колец подшипников имели достаточно хорошую опорную поверхность и при работе не касались сепаратора подшипника. Поэтому упорные буртики не должны быть чрезмерно большими. В табл. 1 указана наименьшая высота заплечиков в зависимости от размера радиуса r на торце наружного или внутреннего посадочного диаметра подшипника.

Таблица 1. Наименьшая высота заплечика tmin

Рис. 1. Схема установки шарикоподшипника: а – в корпус; б, в – на вал

Высота заплечиков tmin определяется размером радиуса r:

Числовые значения радиуса r на торце посадочного диаметра подшипника для каждого типа и размера подшипника приведены в каталогах подшипников.

Высота заплечика может быть больше tmin. Однако увеличение t по сравнению с tmin ограничивается условиями демонтажа. Минимальная высота заплечиков для возможности захвата съемником за кольцо подшипника при его демонтаже одинакова для наружного и внутреннего колец подшипника (рис. 1) и ее определяют по табл. 2.

Таблица 2. Минимальная высота заплечиков под съемник

| d вала, мм | до 15 | до 50 | до 100 | свыше 100 |

| k – t, мм | 1 | 2 | 2,5 | 3,0 |

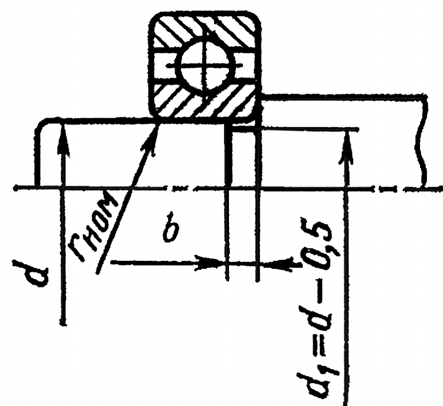

После определения высоты заплечика вычисляют диаметр буртика для вала и корпуса: d1=d+2t – для вала; D1=D–2t – для отверстия.

Другие поверхности смежных деталей должны отстоять от торцов колец подшипников для всех типов подшипников, кроме конических, не менее а=2 ÷ 3 мм (рис. 1, в).

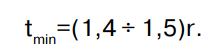

В случае, когда величина заплечиков на валу или в корпусе увеличена, то для демонтажа подшипников необходимо предусмотреть увеличенные фаски или пазы для съемника (рис. 2).

Рис. 2. Пазы под съемник

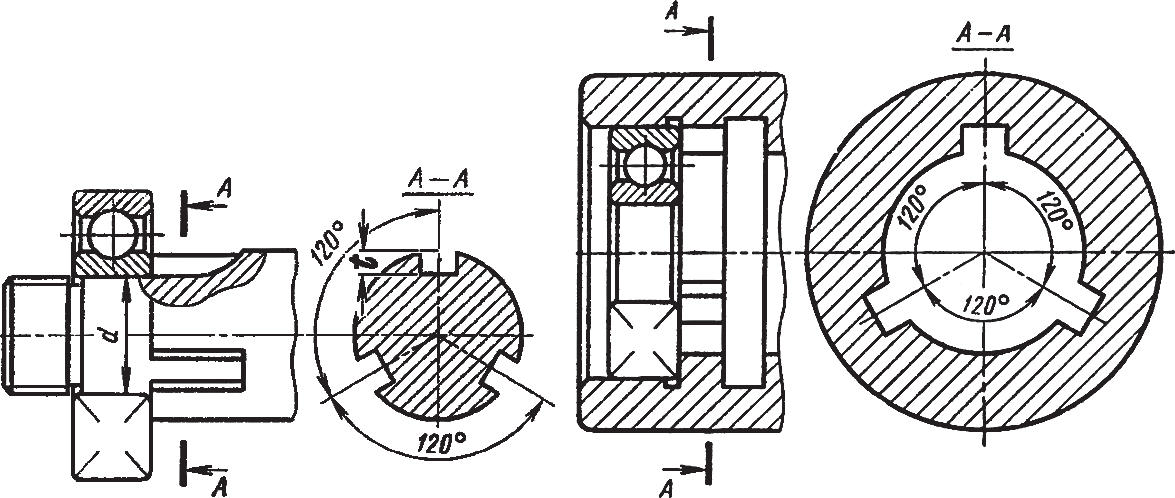

Переход от посадочного диаметра d к диаметру dt буртика выполняют в виде галтели или канавки с закруглением.

Наибольшее распространение в конструктивном решении получили переходные участки валов в виде канавок. Такое решение обусловлено необходимостью обеспечения шероховатости Ra =0,4 ÷ 1,6 мкм на посадочных поверхностях в местах установки подшипников. Указанную шероховатость целесообразнее всего получить шлифованием. Для выхода шлифовальных кругов на наружных поверхностях валов выполняют канавки (рис. 3, а), а на внутренних поверхностях – проточку канавок у опорных торцов (рис. 3; в, г). Размеры канавок приведены в табл. 6 и 7.

Рис. 3. Переходные участки валов: в виде канавок (а), галтели (б), канавок в корпусе (в, г)

Если отверстие обрабатывается разверткой, то форму проточки берут по рис. 3, в. При шлифовании отверстия и упорного заплечика форма проточки показана на рис. 3, г.

При галтельном переходе (рис. 3, б) радиус R переходного участка вала должен быть меньше радиуса r фаски сопряженного подшипника:

Галтельный переход выполняют, когда посадочную поверхность вала не шлифуют или когда на валу по условиям его прочности нельзя допускать высоких концентраторов напряжений (табл. 5).

Таблица 3. Размеры канавок для вала, мм

| Диаметр вала d, мм | d1 | b | h | R | R1 |

| Свыше 10 до 50 | d-0,5 | 3 | 0,25 | 1,0 | 0,5 |

| Свыше 50 до 100 | d-1,0 | 5 | 0,5 | 1,5 | 0,5 |

Таблица 4. Размеры канавок в отверстиях корпуса, мм

| Диаметр отверстия в корпусе D, мм | d2 | b | h | R | R1 |

| Свыше 10 до 50 | d+0,5 | 3 | 0,25 | 1,0 | 0,5 |

| Свыше 50 до 100 | d+1,0 | 5 | 0,5 | 1,5 | 0,5 |

| Свыше 100 | d+1,0 | 8 | 0,5 | 2,0 | 1,0 |

Таблица 5. Галтели и канавки для посадки подшипников качения

|  | ||||

| rном | r1 | rном | r1 | rном | b |

| 0,2 | 0,1 | 2 | 1 | ||

| 0,3 | 0,2 | 2,5 | 1,5 | 0,2-0,8 | 2 |

| 0,4 | 0,2 | 3 | 2 | 1,0-2,0 | 3 |

| 0,5 | 0,3 | 3,5 | 2 | 2,5-3,5 | 4,0-6,0 |

| 1 | 0,6 | 4 | 2,5 | 5 | 8 |

| 1,5 | 1 | 5 | 3 | ||

| Примечание. В таблице приведен наибольший размер галтели. | |||||

Видео:Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

2. Конструкция мест вала и корпуса под роликовые подшипники

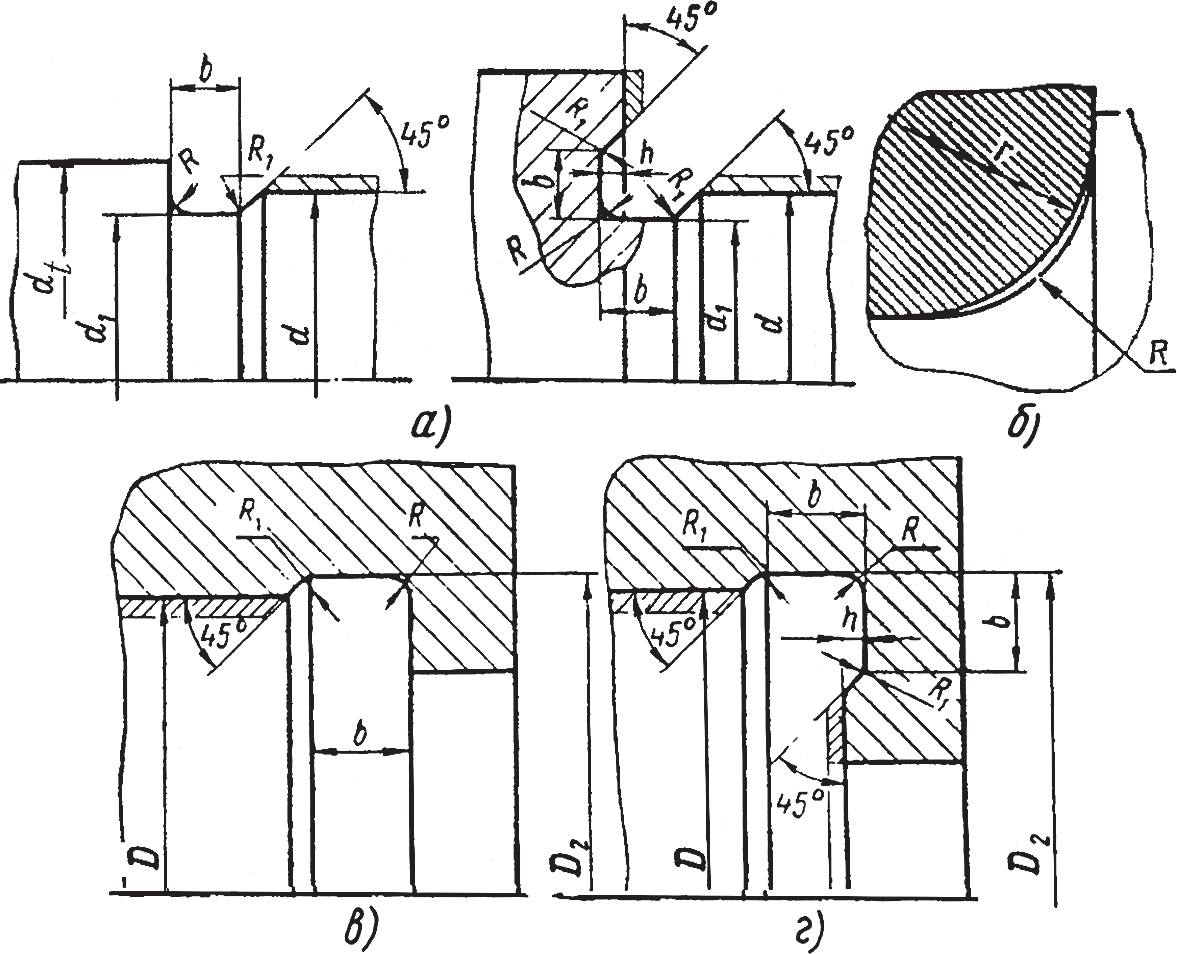

Особенностью конструкции конического роликового подшипника является то, что сепаратор выступает за пределы наружного кольца на m и n (рис. 4, а).

Это следует учитывать при установке смежных с подшипниками деталей, например, шлицевых гаек (рис. 4, б), или при установке двух рядом расположенных подшипников (рис. 4, в).

Рис. 4. Установка конических роликоподшипников

Смежная деталь должна отстоять от торца наружного кольца конического роликоподшипника на b=4 ÷ 6 мм. Чтобы цилиндрические поверхности смежных деталей не касались сепаратора, высоты h1 и h2 не должны превышать величин: h1=0,1(D–d); h2=0,05(D–d).

Именно поэтому в очень распространенном креплении конического подшипника шлицевой гайкой (рис. 4, б) между торцами внутреннего кольца подшипника и гайки устанавливают дистанционную втулку 1. Примерно половиной своей длины втулка 1 заходит на вал диаметром d, выполненным под установку подшипника, а оставшейся длиной перекрывает канавку для выхода инструмента при нарезании резьбы.

Диаметр вала с буртиком d1=0,16(D+5,25d) и проточки определяется как для цилиндрических роликоподшипников без бурта (рис. 4).

В справочниках по подшипникам приведена сводная таблица, которая, используя вышеизложенное, позволяет выбрать необходимые параметры для подшипниковых узлов по типам подшипников.

Видео:9.2 Подшипники каченияСкачать

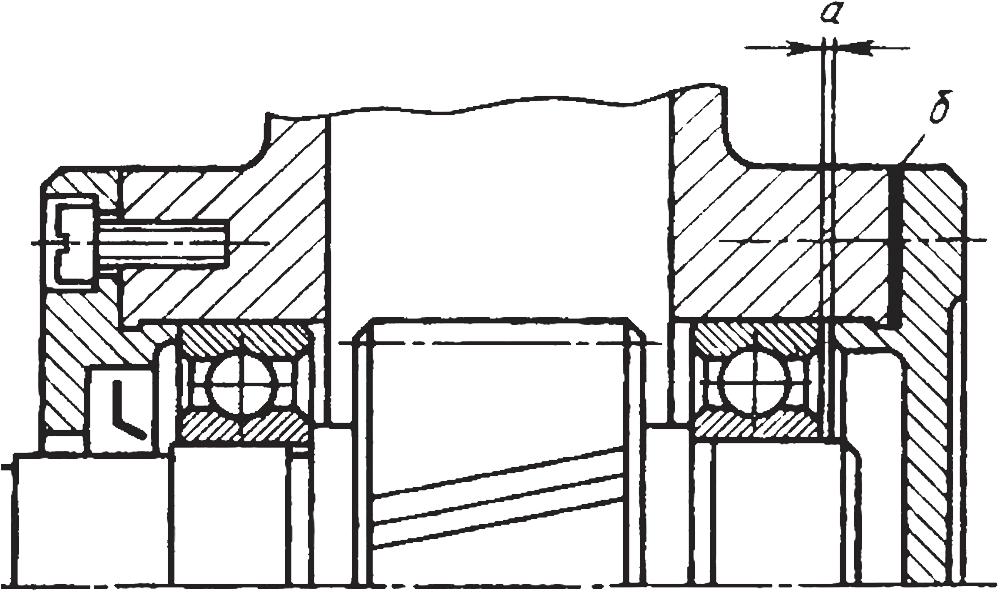

3. Установка подшипников качения на вал

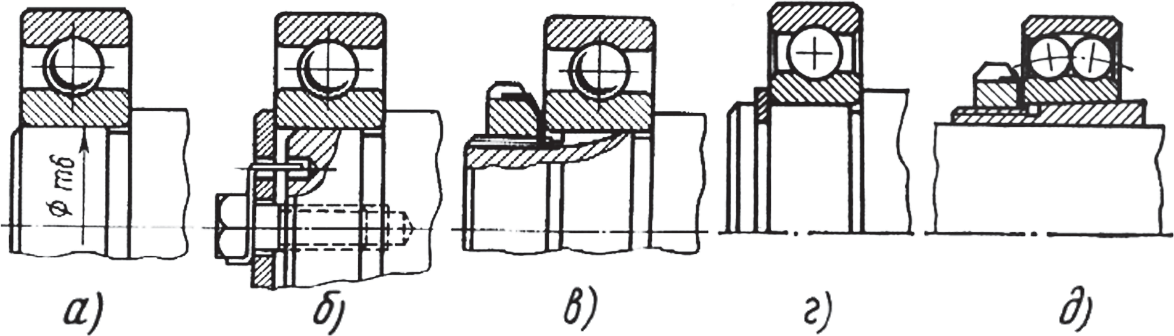

Внутренние кольца подшипников качения часто закрепляют на валах посредством только соответствующей посадки (рис. 5, а).

Крепление торцовой шайбой (рис. 5, б) – достаточно надежный и простой способ. Его целесообразно применять, когда на вал действует осевая сила, направленная на растяжение винта, или при относительно большой угловой скорости вращения вала.

Рис. 5. Основные схемы крепления подшипников на валу: а – неподвижное соединение по прессовой посадке; б – торцовой шайбой с винтом и стопорной планкой; в – круглой шлицевой гайкой и стопорной шайбой; г – стопорным кольцом; д – конусной разрезной втулкой и натяжной круглой гайкой и стопорной шайбой

Крепление шлицевой гайкой (рис. 5, в) – весьма распространенный метод крепления подшипников, несмотря на более трудоемкий в изготовлении. Наличие у гайки шлицев и лепестков по диаметру шайбы позволяет фиксировать положение гайки при повороте через каждые 15°, что обеспечивает осевое перемещение гайки примерно на 0,06 мм. Это позволяет более тонко регулировать натяг у спаренных подшипников, особенно при создании предварительного натяга.

Крепление пружинным упорным кольцом (рис. 5, г) – вполне надежный и очень простой способ. В последнее время находит все большее применение. Этот способ крепления используется главным образом при отсутствии осевых сил, нагружающих кольцо.

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

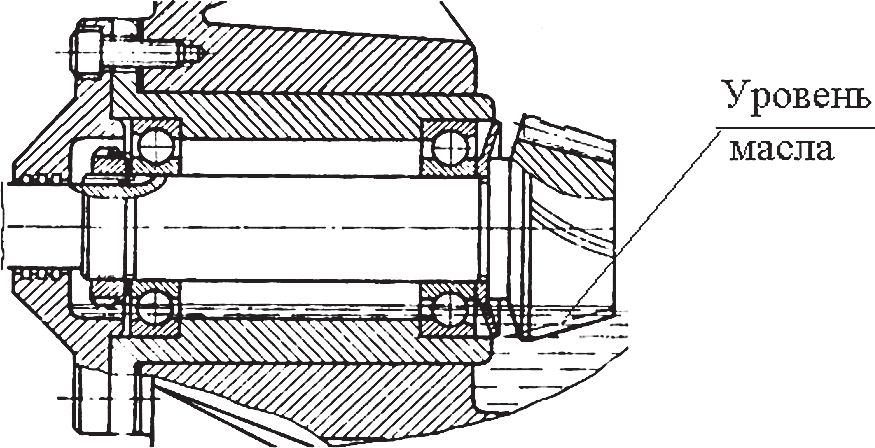

4. Установка подшипников качения в корпус

Работоспособность, надежность и долговечность подшипников качения зависит не только от материалов и качества изготовления их деталей, но и от того, как они установлены в корпус.

Установка наружных колец в корпус осуществляют по посадкам в системе вала.

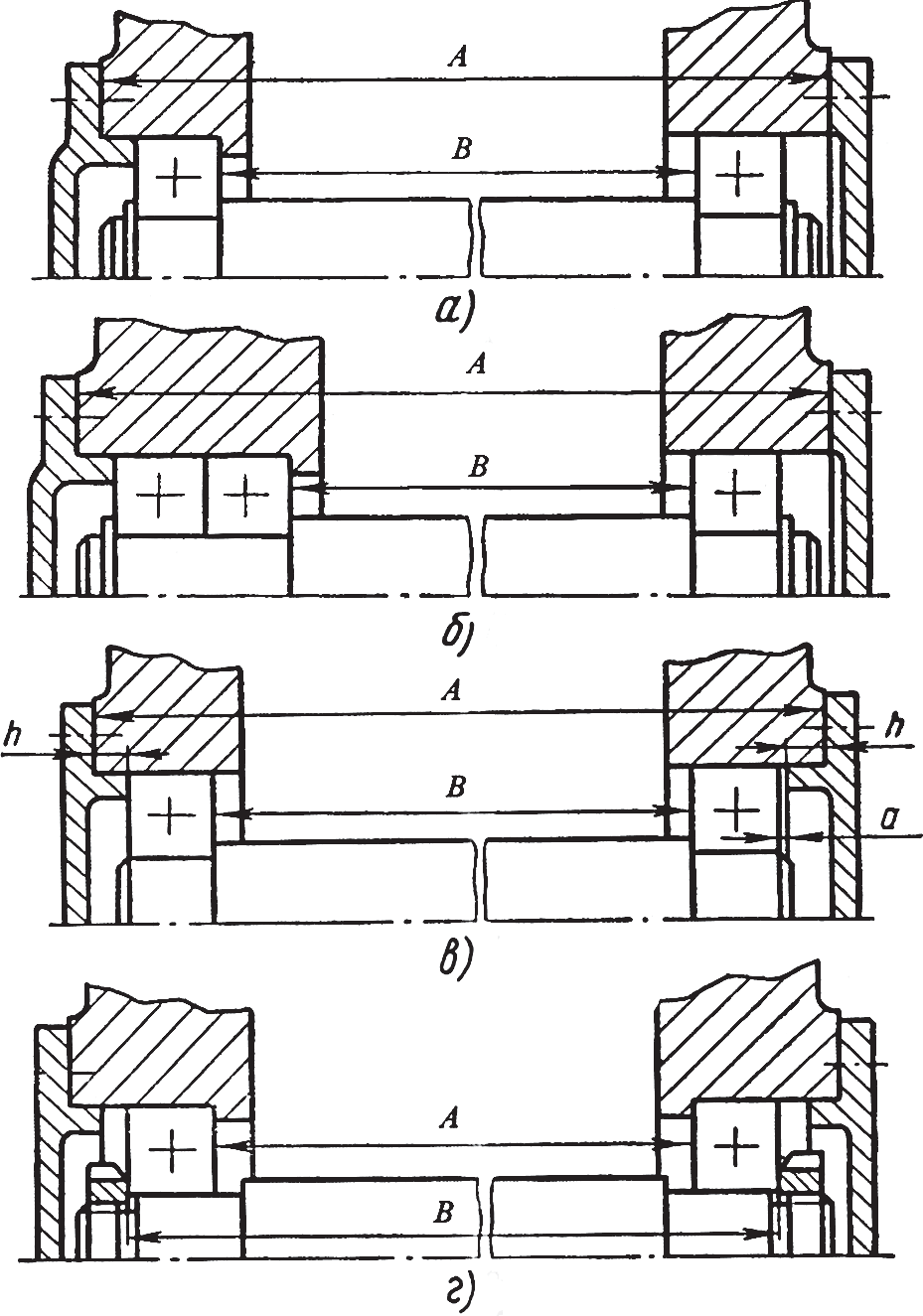

Установка вала с подшипниками в корпус может быть выполнена по схемам, приведенным на рис. 6.

Известно, что валы должны удерживаться от осевых смещений, т. е. должны быть зафиксированы в осевом направлении относительно корпуса. Поэтому после определения размеров валов, нагрузок и направления действия сил на опоры выбирают одну из нижеследующих схем осевого фиксирования валов и тип подшипников. Размеры A, B и h деталей узла образуют размерную цепь (рис. 6).

Рис. 6. Схемы монтажа валов с подшипниками в корпус

Схема А. Внутренние кольца обоих подшипников закрепляют неподвижно на валу. В корпусе закрепляют неподвижно только наружное кольцо одного подшипника. Наружное кольцо другого подшипника оставляют незакрепленным, «плавающим» в осевом направлении.

Первую опору называют фиксированной, а вторую – плавающей (рис. 7).

Рис. 7. Конструкция узла опоры с фиксированным подшипником, выполненной непосредственно в корпусе (а) и в стакане с плавающей опорой (б)

Осевая установка валов по схеме А имеет следующие достоинства:

- Температурные удлинения вала не вызывают защемления тел качения подшипников. В этом случае «плавающая» опора перемещается вдоль оси отверстия корпуса и занимает новое положение, соответствующее изменившейся длине вала.

- На размеры корпуса А и вала В можно назначать весьма широкие допуски. Даже грубые ошибки при их выполнении не влияют на точность сборки и работу узла.

Недостатками этого способа являются:

- Возможность применения его только с теми подшипниками, которые могут фиксировать вал в обоих направлениях (шариковые радиальные, сферические радиальные шариковые и роликовые и др.).

- Вследствие зазоров между кольцами и телами качения радиальная, осевая и угловая жесткости опор очень малы. Осевое смещение, т. е. так называемая осевая «игра» комплекта вала, при подшипниках с диаметром отверстия до 50 мм может, например, превышать 0,1 мм.

- Необходимость крепления одного из подшипников как на валу, так в корпусе. Поэтому конструктивное оформление одной из опор вала получается относительно более сложным.

Осевая установка вала по схеме А может применяться:

- При любом расстоянии между опорами вала (ограничением является допустимый перекос колец подшипников).

- В случаях, когда радиальная и осевая «игра» вала не влияет на работу узла.

Осевая установка вала по схеме А широко применяется в коробках скоростей, в редукторах и в других узлах для валов цилиндрических зубчатых передач.

Радиальная и осевая «игра» валов нарушает точность зацепления конических и червячных пар. Поэтому осевая фиксация валов, на которых имеются конические или червячные колеса и червяки, по схеме А, как правило, не применяют.

Необходимо следить за тем, чтобы оба подшипника нагружались равномерно. Поэтому если опоры нагружены, кроме радиальной, также осевой силой, то для выравнивания нагрузки между обоими подшипниками в качестве «плавающей» выбирают более нагруженную опору.

Если в опорах вала установлены только радиальные подшипники, то подшипником, фиксирующим вал от осевого перемещения и воспринимающим осевую силу, рекомендуется принимать тот, который имеет наименьшую радиальную нагрузку. При наличии упорного или радиально-упорного двухрядного или многорядного подшипника все радиальные подшипники этого вала должны быть плавающими. Оба кольца подшипников, фиксирующих валы от осевого перемещения, а также вращающиеся кольца всех подшипников для предотвращения их проворота по посадочным поверхностям при динамических нагрузках соответственно закрепляют на валах и в корпусах. Это закрепление осуществляют посредством посадок колец на валы и в корпусах с натягом, а также с помощью других различных средств закрепления.

Для осуществления свободных осевых перемещений наиболее подходят радиальные роликоподшипники с цилиндрическими роликами и радиальные шарикоподшипники с незакрепленными наружными кольцами (рис. 7, б).

Для фиксации положения наружных колец радиальных роликоподшипников могут быть использованы пружинные стопорные кольца эксцентрические внутренние для крепления подшипников в корпусе по ГОСТ 13943-86.

Схема Б. В данной схеме в отличие от схемы А в фиксированной опоре вала устанавливают два подшипника (рис. 8). Внутренние кольца подшипников обеих опор закрепляют на валу.

Рис. 8. Конструкция опор с фиксированной парой подшипников, выполненных по схемам «в распор» (а, б) и «в растяжку» (в)

Наружные кольца подшипников, расположенных в фиксированной опоре, закрепляют в корпусе. Наружное кольцо подшипника плавающей опоры оставляют свободным.

В фиксированной опоре радиальные и осевые зазоры сводятся к минимуму соответствующей регулировкой, и «игра» валов почти отсутствует. Жесткость опоры увеличивается. Кроме того, расположение двух подшипников в фиксированной опоре увеличивает и жесткость вала. Эта схема осевой фиксации обладает теми же достоинствами, что и схема А. Единственным ее недостатком является некоторое усложнение фиксированной опоры вала, которое, однако, компенсируется повышением ее жесткости.

Осевую установку валов по схеме Б можно применять при любом расстоянии между опорами валов зубчатых зацеплений цилиндрических, конических и червячных передач.

Выбор фиксированной и плавающей опор производят по рекомендациям, приведенным для схемы А.

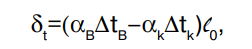

Схема В. Торцы внутренних колец обоих подшипников упирают в буртики вала и в торцы других деталей, сидящих на валу. Внешние торцы наружных подшипников упирают в торцы крышек или других деталей, закрепленных в корпус.

Эту схему называют также осевой установкой подшипников «в распор».

Погрешности при изготовлении деталей по размерам А, В и h приводят к изменению зазора. Поэтому на размеры А, В и h устанавливают более жесткие допуски, чем при установке валов по схемам А и Б.

При тепловом удлинении вала, в случае недостаточного зазора а, может произойти заклинивание тел качения подшипников. Поэтому осевое фиксирование по схеме В применяют при относительно коротких валах.

Разность температурных деформаций вала и корпуса можно вычислить по формуле:

где αB и αk – коэффициенты линейного расширения материала вала и корпуса; ΔtB и Δtk – изменение температуры вала и корпуса; l0 – расстояние между внешними торцами подшипников.

Чтобы избежать заклинивания подшипников, необходимо при сборке узла обеспечивать условие α≥δt.

Разность α–δt назначают в зависимости от типа подшипников и требований точности, предъявляемых к узлу. Так, например, если опорами вала являются радиальные шариковые или роликовые подшипники, на валу расположены цилиндрические зубчатые колеса, то можно допустить значительную осевую «игру» комплекта подшипников на валу. На работу подшипников и зацепления осевая «игра» вала даже до 1…2 мм влияния не окажет и можно принять α–δt=1…2 мм. Если же на валу посажены конические или червячные колеса или другие детали, которые должны занимать точное осевое положение, то осевая «игра» вала ограничивается минимальными величинами.

Известно, что если в опоре, состоящей из радиально-упорных шариковых или конических роликовых подшипников, имеется значительный осевой зазор, то нагрузка распределяется между телами качения крайне неблагоприятно. Поэтому для этих подшипников лучше, когда разность α–δt очень мала или даже отрицательна, т. е. образован небольшой натяг.

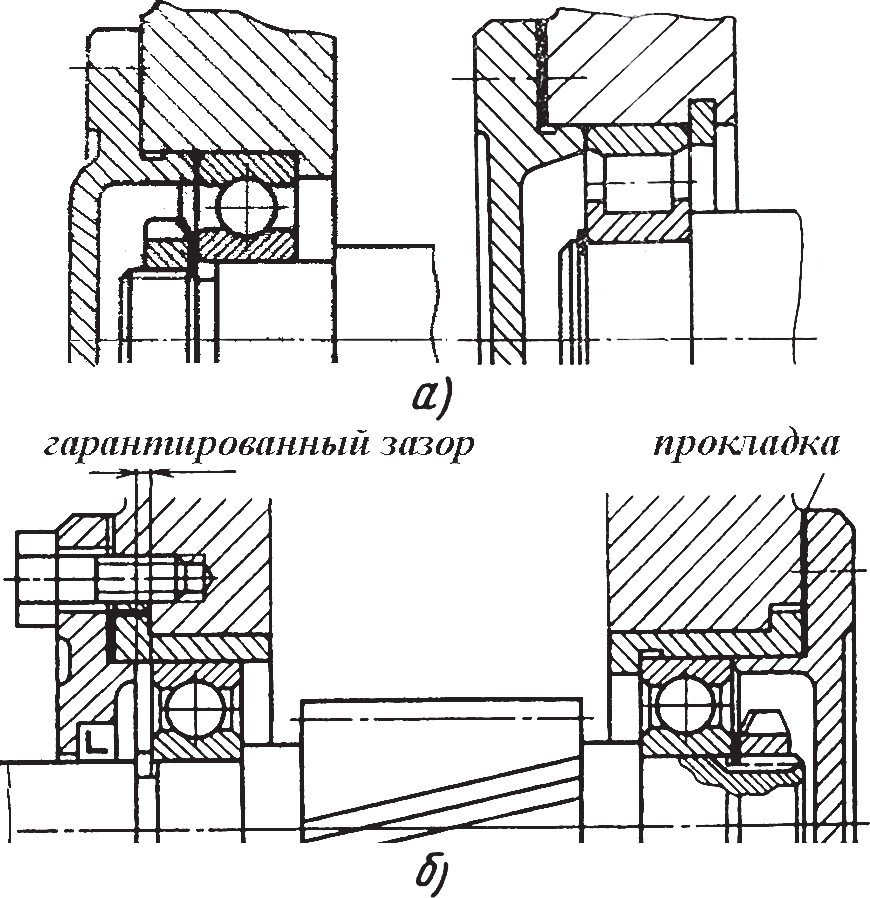

Короткие валы при отсутствии значительного нагрева можно крепить посредством двух опор. При сборке для предупреждения защемления тел качения в радиальных подшипниках предусматривают минимальный осевой зазор а=0,2 ÷ 0,3 мм между крышкой подшипника и наружным кольцом, а в радиально-упорных – осевую регулировку путем изменения общей толщины набора прокладок б между фланцем крышки подшипника и его корпусом (рис. 9).

После того как установится при работе узла нормальный тепловой режим, зазор уменьшается до нормальных пределов или исчезает. Величину начального зазора а устанавливают обычно для каждого изделия опытным путем.

Рис. 9. Конструкция узла, выполненная по схеме В

Поэтому данная схема осевой фиксации валов применяется при относительно коротких валах и при дуплексировании (подборе пар подшипников для установки с предварительным натягом) упорных шарикоподшипников, которые применяются в быстроходных механизмах по схеме Б.

Схема Г. Внешние торцы внутренних колец подшипников обеих опор упирают в торцы деталей, закрепленных на валу (рис. 10). Внутренние торцы наружных колец подшипников упирают в буртики отверстий корпуса или стаканов, поставленных в корпусе.

Рис. 10. Конструкция узла, выполненная по схеме Г

Эту схему называют также осевой установкой «в растяжку».

При температурном удлинении вала, установленного по этой схеме, расстояние между подшипниками увеличивается, и поэтому заклинивание тел качения не происходит, что является ее достоинством.

Однако между внешними кольцами подшипников и упорными буртиками корпуса может образоваться зазор, который распределяется между внутренними и наружными кольцами подшипников и не нарушает работы подшипников. Однако, при определенных условиях, зазор может достичь предела, который нежелателен для радиально-упорных шариковых и особенно для конических роликовых подшипников.

Поэтому данную схему осевой установки валов применяют, как и предыдущую, при относительно коротких валах.

Если опорами валов служат радиальные шариковые подшипники или сферические шариковые и роликовые подшипники, которые не боятся увеличенных осевых зазоров, то схему Г можно применять и при относительно длинных валах.

Осевая установка валов по схеме Г требует упорных буртиков (стаканов) в отверстиях, а также регулировочных гаек или других устройств и навыков в их регулировке.

Учитывая, что температурные удлинения по величине незначительны и могут быть определены их значения, в некоторых конструкциях используют жесткие пружины, включая тарельчатые, которые поддерживают натяг в подшипниках в заданных пределах. Это позволяет реализовать преимущества данной схемы установки подшипников.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

Восстановление просаженых мест посадки подшипника на валу. Микросварка.Скачать

Восстановление вала под подшипники.Скачать

Сделай это и ты забудешь про кардан! "Лайффаки" от IZHSWAP.Скачать

Воспринимаемые нагрузки подшипниками качения. Выбираем подшипник правильноСкачать

Монтаж и демонтаж подшипников SKF - Радиально-упорные шарикоподшипникиСкачать

Посадки. Как выглядят сотки на деле.Скачать

Что такое дуплексирование?Скачать

ПОДШИПНИК самоустанавливающийся или самоцентрирующийся. Достоинства и основные схемы установкиСкачать

Лечим Шлицевое Соединение Кардана Зил-130Скачать

✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

Состав подшипников скольженияСкачать

FAQ по обозначениям подшипников. Размерные ряды и серии самых ходовых шарикоподшипников.Скачать

Монтаж и демонтаж подшипников SKF - Радиальные шарикоподшипникиСкачать

ПРАВЫЙ ПРИВОД. ЭКОНОМИМ ДЕНЬГИ. все простоСкачать

Шлицевые соединения. Что это такое?Скачать