Основными базами подавляющего большинства валов являются поверхности его опорных шеек и торцы (рис. 5.6). Для установки заготовок используют патроны: I) самоцентрирующиеся двух-, трёх- и четырёхкулачковые, 2) магнитные. Часто за технологические базы принимают поверхности центровых отверстий с обоих горцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах. При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек. Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки.

Используются следующие центры: 1) вращающиеся центры; 2) плавающие центры; 3) рифлёные центры; 4) сферические центры; 5) задний срезанный центр и т.д.

Форма и размеры центровых отверстий стандартизованы. Существует несколько типов центровых отверстий, из которых для валов чаще всего применяются три (см. таблицу)

Рис. 5.8. Установка вала в патроне LID 12. 15. Различают подвижные и неподвижные люнеты (рис. 5.11). Для облегчения условий труда при закреплении заготовок на станки используют механизированные приводы: пневматические, гидравлические, электрические и магнитные.

Рис. 5.11. Виды люнетов: а — неподвижный; б — подвижный.

Видео:Азы базирования. Лекция 24Скачать

Схемы базирования заготовок типа вал

В технологии машиностроения в понятие «валы» принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия.

Первые технологические переходы при изготовлении ступенчатых валов – подготовка технологических баз, т.е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

При обработке заготовок нежестких валов необходимо дополнительно проточить или шлифовать шейки под люнет.

Торцы заготовок имеют дефекты, обусловленные способом получения заготовок (штамповочные уклоны, сколы, неперпендикулярность и т.п.). Поэтому первой операцией обычно является обработка торцов с целью устранения дефектов и получения общей длины вала в пределах, заданных чертежом. Исключение составляют заготовки, полученные на отрезных автоматах или токарно-отрезных станках, обеспечивающих точность по длине в пределах 0,5 мм.

Торцы, имеющие припуск, можно обрабатывать на токарных и фрезерных станках, фрезерно-центровальных, протяжно-центровальных полуавтоматах. При обработке на фрезерно-центровальном полуавтомате МР-76М барабанного типа (рис. 8) вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

|

| Рисунок 8 – Схема обработки заготовки на фрезерно-центровальном полуавтомате МР-76М |

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

Читайте также: Компрессор x3 airline 40л мин 10 атм ca 040 15s

При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Использование центров в качестве установочных элементов (рис. 9) предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.п.

Основные способы установки валов приведены на рис. 10 – 13.

|

| Рисунок 9 – Установка вала в центрах с поводковым патроном |

|  |

| Рисунок 10 – Установка вала в патроне (L/D 4) | Рисунок 13 – Установка вала в центрах с люнетом (7 10) |

Например, черновой базой при фрезеровании торцов валов и их зацентровке обычно служит цилиндрическая поверхность вала, устанавливаемая в двух самоцентрирующих призмах, и торец вала (по откидному упору). Последующая обработка валов осуществляется в центрах (искусственная технологическая база). При обработке ступенчатых валов на настроенных станках (многорезцовых, гидрокопировальных, многопозиционных) для обеспечения точности линейных размеров необходимо предусмотреть при выполнении первой операции достижение требуемой точности глубины зацентровки и ее контроль. В случаях, когда дальнейшая обработка заготовок производится с применением специальных пружинных центров-поводков, обеспечивающих поджим торца вала к соответствующему упорному торцу центра-поводка, это требование не обязательно. При обработке валов в большинстве случаев удается осуществить принцип постоянства базы и все операции выполнить на базе центровых отверстий. В этом случае правильность геометрической формы наружных поверхностей вращения в значительной степени определяется точностью формы и качеством поверхности центровых отверстий.

Видео:Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Схемы базирования

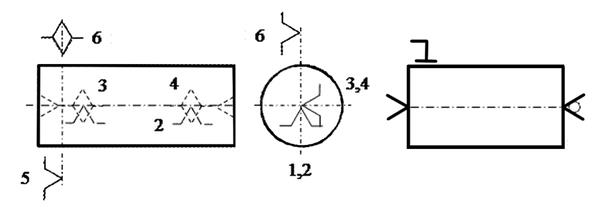

Схема базирования – схема расположения опорных точек (рис. 3.5) на базах. Наиболее распространенные схемы базирования заготовок в приспособлениях приведены на рис. 3.6.

Рис. 3.5. Условные обозначения опорной точки на видах сбоку (а) и сверху (б)

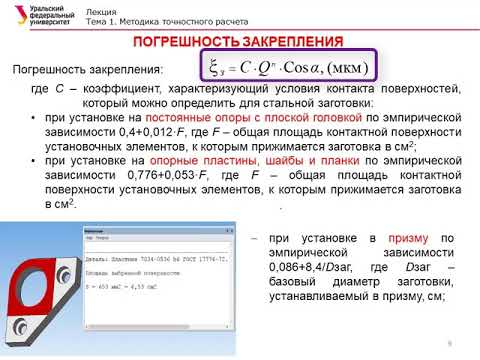

Установочные элементы приспособлений, материализующие опорные точки, имеют разнообразную конструкцию, которая зависит от формы баз и числа лишаемых степеней свободы. По конструкции установочные элементы подразделяются следующим образом: опорные штыри, вспомогательные опоры, шайбы, пластины (рис. 3.7–3.10).

Выбор типа и размеров опор зависит от размера и состояния базовых поверхностей: заготовки с обработанными базовыми плоскостями больших размеров устанавливают на пластины (см. рис. 3.10), а небольших – на штыри с плоской головкой (см. рис. 3.7, а) или опорные шайбы (см. рис. 3.9); заготовки с необработанными базовыми плоскостями устанавливают на штыри со сферической или насеченной головками (для упрощения очистки их от стружки) (см. рис. 3.7, б, в).

Опорные штыри могут быть постоянными (см. рис. 3.7) или регулируемыми (см. рис. 3.8).

Для повышения жесткости или виброустойчивости заготовки применяют вспомогательные регулируемые (см. рис. 3.8, а) и самоустанавливающиеся опоры (см. рис. 3.8, б).

Читайте также: Гибкого вала шлифовальные машины

Призмы – для установки заготовок наружной цилиндрической поверхностью (см. рис. 3.11):

Рис. 3.6. Схемы базирования заготовок при механической обработке:

а – установка по трем плоскостям; б – в трехкулачковом патроне; в – в центрах; г – диска в трехкулачковом патроне; д – в призмах; е – втулки на оправке с зазором; ж – втулки на разжимной оправке; з – по плоскости и двум отверстиям (на полный и срезанный пальцы)

- • призмы длинные (жесткие) (см. рис. 3.11, 6) для установки базовых поверхностей большой протяженности;

- • призмы узкие (жесткие) (см. рис. 3.11, а) для установки необработанной базой либо для лишения заготовки двух степеней свободы.

Втулки центрирующие – для установки заготовок наружной цилиндрической поверхностью. В зависимости от размеров они подразделяются на длинные и короткие (рис. 3.12).

Рис. 3.7. Опорные штыри с головками:

а – плоской; б – сферической; в – насеченной

Рис. 3.8. Вспомогательные опоры:

а – регулируемые; б – самоустанавливающиеся

Рис. 3.9. Опорная шайба

Рис. 3.10. Опорные пластины:

а – плоские; б – с косыми пазами

Рис. 3.11. Призмы:

а – узкие жесткие; б – длинные жесткие

Втулки применяют для заготовок с цилиндрической поверхностью, выполненной по 6–8 квалитетам точности во избежание их пластического деформирования, что возможно при установках в призмах.

Установочные пальцы и оправки – для установки внутренней цилиндрической поверхностью. В зависимости от размеров установочные пальцы подразделяются на длинные и короткие цилиндрические, длинные и короткие срезанные (рис. 3.13).

Рис. 3.12. Схема установки заготовки в короткую центрирующую втулку

Рис. 3.13. Установочные пальцы:

а – цилиндрические; б – срезанные; в – цилиндрические сменные; г – срезанные сменные

Срезанными пальцами выполняют посадку для обеспечения возможности установки заготовок двумя базами, например двумя отверстиями с параллельными осями (см. рис. 3.6, з).

Оправки применяют для закрепления заготовок с центральным отверстием (втулок, колец, зубчатых колес), при обработке которых необходимо обеспечить соосность внутренних (базовых) и наружных (обрабатываемых) поверхностей, а также перпендикулярных торцов к оси отверстия. Центровые и консольные оправки разделяют на жесткие (рис. 3.14, а–в) и разжимные (центрирующие) (рис. 3.14, г, д). К жестким относятся конусные (рис. 3.14, а), цилиндрические с зазором (рис. 3.14, б) и гарантированным натягом (рис. 3.14, в).

Центры: жесткие и плавающие – для установки заготовок по центровым гнездам (рис. 3.15). Поводковый центр предназначен для передачи крутящего момента при обработке заготовки, плавающий центр обеспечивает базирование заготовки в осевом направлении.

Специальные – при установке заготовок но зубчатым поверхностям (что применяется в основном для шлифования центральных отверстий зубчатых колес, когда требуется обеспечить высокую соосность отверстия зубчатому венцу) (рис. 3.16):

- • ролики и зубчатые секторы – для прямозубых цилиндрических колес;

- • шарики – для конических колес;

- • шарики и витые упругие ролики – для колес со спиральным зубом.

Читайте также: Биение карданного вала как определить

Рис. 3.14. Центровые жесткие и разжимные оправки:

а – конусной; б – цилиндрической с гарантированным зазором; в – цилиндрической с гарантированным натягом; г – с гидропластом; д – с гофрированными втулками

Рис. 3.15. Конструктивные разновидности центров:

а, б, в, г – жесткие; д – поводковый; е – плавающий

Рис. 3.16. Схемы установки зубчатых колес с использованием:

Рассмотренные установочные элементы служат для ориентации заготовки в пространстве при обработке детали, сборке или контроле. При этом для повышения жесткости и виброустойчивости заготовок при обработке число опор должно быть равно числу лишаемых степеней свободы. Базирование заготовок осуществляют обычно в следующем порядке:

- • назначают комплект баз; из комплекта баз выбирают главную базу (установочную, двойную направляющую или тройную опорную), лишающую заготовку наибольшего числа степеней свободы; назначают число, вид и место расположения установочных элементов для этой базы;

- • определяют, каких степеней свободы будет лишена заготовка с помощью этой базы;

- • выбирают число, вид и место расположения установочных элементов для второй базы (эти установочные элементы не должны дублировать назначение установочных элементов, выбранных ранее);

- • выбирают число, вид и место расположения установочных элементов для третьей базы комплекта (эти установочные элементы не должны дублировать назначение установочных элементов, выбранных ранее).

При этом применяемые установочные элементы должны удовлетворять определенным требованиям:

- • их число и расположение должны учитывать необходимую ориентацию детали и достаточную ее устойчивость;

- • при использовании баз с необработанной поверхностью они должны выполняться с ограниченной опорной поверхностью;

- • они должны обладать достаточной жесткостью, износостойкостью и легко сниматься при работе.

Требуется обработать отверстие диаметром D в заготовке корпусной детали (рис. 3.17), выдерживая размер h и обеспечивая перпендикулярность оси отверстия по отношению к плоскости В. Необходимо выбрать технологические базы и разработать схему базирования.

В качестве технологической установочной базы следует принять плоскость Л, создав при базировании корпусной детали три опорные точки (рис. 3.18), что поз-

Рис. 3.17. Эскиз корпусной детали

Рис. 3.18. Схема базирования корпусной детали

волит выдержать размер h и параллельность оси отверстия по отношению к плоскости А. В качестве направляющей базы следует принять плоскость В с двумя опорными точками, что позволит обеспечить перпендикулярность оси отверстия к плоскости В. Для обеспечения симметричности расположения отверстия относительно размера II в качестве опорной базы следует принять полуцилиндрическую поверхность С, используя при базировании подвижную призму.

Схема базирования заготовки корпусной детали представлена на рис. 3.18.

Разработайте схему базирования для цилиндрической заготовки, установленной в призме (рис. 3.19).

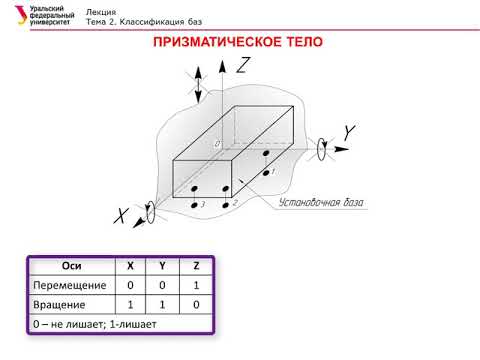

Цилиндрическая поверхность заготовки является двойной направляющей базой, лишающей заготовку четырех степеней свободы. Торец заготовки является опорной базой, лишающей заготовку одной степени свободы. У заготовки остается одна степень свободы – неопределенность ее положения по углу поворота относительно оси.

Схема базирования заготовки представлена на рис. 3.20.

Рис. 3.19. Схема установки заготовки

Рис. 3.20. Схема базирования заготовки

🌟 Видео

Разработка схемы базированияСкачать

2.5. Погрешность базированияСкачать

Как ВСЕГДА получать качественную деталь? Основы базирования.Скачать

2.4. Базы и основные принципы теории базированияСкачать

Курсовой проект Техмаш Схема базирования что это такое? Часть2Скачать

Шот 01. Основы теории базированияСкачать

Установка заготовок в приспособлениях Часть 2 Базирование деталей при обработкеСкачать

Опоры, зажимы и установочные устройства. Обозначение в технологической документацииСкачать

Несколько способов базирования одной деталиСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

ТО.Лекция 4. Точностной расчетСкачать

ТО. Лекция 2. Установочные элементы. 24.09.20Скачать

Расчёт сил зажима заготовок в станочных приспособленияхСкачать

5. Основы теории базированияСкачать

Станочные приспособления для базирования и изготовления зубчатого венца шестеренСкачать

Мембранный патрон.Базирование и обработка тонкостенных деталей. Инструмент и приспособленияСкачать