Чертежи представлены в различных форматах в т.ч. Компас 3D и AutoCad.

Если интересует — как начертить или оформить чертеж? Предлагаем посетить раздел сайта —

| Примеры чертежей |

- Изготовим на заказ

- Червячные колеса

- Валы и шестерни

- Зубчатые передачи

- Шестерни и рейки

- Зубчатые передачи в редукторах

- Устройство и типы передач

- Материал

- Классификация

- Основные группы зубчатых передач:

- Зубчатые передачи и колеса классифицируют по следующим факторам:

- Взаиморасположение осей колес:

- По способу вращения и расположения разделяют:

- По профилю зубьев:

- По величине окружной скорости передачи в редукторах различают:

- Плюсы и минусы

- Применение зубчатых передач имеет ряд преимуществ перед другими устройствами:

- У зубчатых передач существуют и отрицательные стороны:

- Зубчатое колесо создают одним из способов:

- Возможные неполадки

- Обслуживание

- Техобслуживание зубчатой передачи состоит в следующем:

- Зубчатые редукторы.

- 📽️ Видео

Изготовим на заказ

Червячные колеса

Предлагаем изготовление червячных шестерен и зубчатых колес из бронзы, латуни, чугуна. А так же червяков к ним.

Валы и шестерни

Выполняем изготовление шестерен, валов и зубчатых колес цилиндрических, конических с прямым и косым зубом по чертежам и образцам.

Зубчатые передачи

Изготовим на заказ шестерни зубчатых передач: планетарные, шевронные, цепные, червячные.

Шестерни и рейки

Оказываем услуги по изготовлению шестерен и реек по чертежам заказчика. С модулем от 0,5мм. из стали 45, 40Х, 18ХГТ, с закалкой.

Изготовление деталей

изготовление шестерен, зубчатых колес, валов, вал-шестерен, зубчатых реек, звездочек, зубчатых муфт и обойм.

Механическая обработка

выполняем на заказ токарные работы, расточные, фрезерные, зубодолбежные, зубофрезерные, шлифовальные работы. Нарезка зубьев, шлицев и пазов.

Если Вы не нашли где купить шестерни, обращайтесь и мы изготовим Вам необходимые детали высокого качества по оптимальной цене.

ТМ «Шестеренка»

Украина, г. Днепр,

ул. Академика Белелюбского, 58.

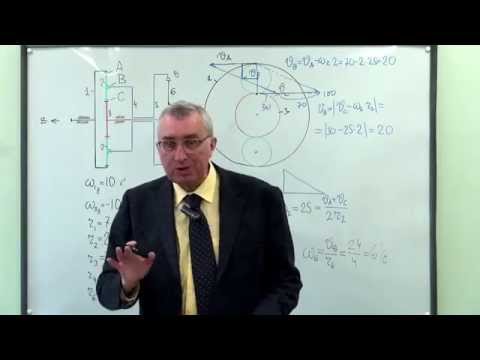

Видео:Передаточное число шестерен. Паразитные шестерниСкачать

Зубчатые передачи в редукторах

Зубчатые передачи известны несколько тысячелетий. Они встречаются как в небольших приборах, часах, так и в мощном оборудовании, например, турбине электростанции, буровой установке.

Устройство и типы передач

Передача получила название зубчатой, так как основные элементы в ней выполнены в виде колес с зубьями, благодаря которым они сцепляются, чтобы передать вращение и обеспечить работу оборудования. Конструкция этой передачи простейшая:

- Корпус. Является основой передачи, изготавливается из коррозионностойкого материала, чаще всего из чугуна. С его помощью фиксируются все детали механизма, а также ограничивается рабочее пространство для смазочного материала. Формы и размеры корпуса могут быть самыми разнообразными в зависимости от назначения и вида оборудования. Существуют модели с открытым корпусом, для которых не требуется смазка, с так называемым сухим ходом. Стандартным считают закрытый корпус.

- Колеса. Эти механические элементы осуществляют передачу мощности от одного вала к другому, от двигателя к нагрузке. В стандартной простейшей передаче их два, поэтому называются зубчатой парой. Из них колесо меньшего диаметра считают шестерней, большего — просто колесом. Диаметр деталей может колебаться от микрон до нескольких метров. Количество колес зависит от сложности и роли оборудования. Например, усложненные устройства с несколькими колесами используются, когда необходимо осуществить передачу мощности на несколько устройств или переключать скорость вращения.

- Вал. Этот элемент передает нагрузку на рабочий орган исполнительного устройства. Валы бывают с параллельными, пересекающимися и непересекающимися (смещенными) осями.

- Подшипники. Они нужны, чтобы обеспечить подвижность колеса. Вал крепится с помощью этих промежуточных переходников. Чтобы не допускать толчков подвижности, необходимо подшипники регулярно смазывать.

В современных редукторах и приводах встречается вал-шестерня. Эта парная конструкция выполняет функции сразу двух элементов и считается более надежной.

Материал

Для изготовления деталей зубчатой передачи подходят различные сплавы повышенной прочности, например, сталь углеродистую, при этом обязательно нужно учитывать, что шестерни должны быть более прочными. Их дополнительно подвергают поверхностной закалке, термической и/или химической обработке. Зубья выплавляют из легированного сплава, затем напыляют бронзу.

Классификация

Передачи встречаются на каждом шагу, в самых разных устройствах. Существует множество факторов для их классификации.

Основные группы зубчатых передач:

- Цилиндрическая. Очень распространенная передача, применяемая в самых разных механизмах, от точных приборов до металлообрабатывающих станков.

- Коническая. Наиболее подходит для установок с большими скоростями. В ней оси валов образуют небольшой угол, например 90°. В устройствах применяют косозубые колеса .

- Червячная. Передача превращает вращение ведущего колеса в прямолинейно-поступательное движение. Это необходимо в машиностроении, автомобилях, телескопах и других. К недостатку относят невозможность осуществить обратный ход.

- Реечная. В ней одну из шестерен заменяют зубчатой полоской (рейкой). Передача очень простая, способна обеспечить повышенные нагрузки в механизмах, создающих поступательное направление: различные станки, прессы, транспортеры с периодической загрузкой, в рулевой конструкции легкового автомобиля.

Зубчатые передачи и колеса классифицируют по следующим факторам:

Взаиморасположение осей колес:

По способу вращения и расположения разделяют:

Передачи с наружным сцеплением осуществляют движение колес в противоположных направлениях;

при внутреннем зацеплении колеса имеют одинаковое направление вращения.

По профилю зубьев:

- прямозубые передачи имеют самое универсальное применение, отсутствует отклонение от оси;

- косые зубья заметно усиливают сцепление, но при этом снижается КПД и уменьшается период работоспособности;

- шевронные зубья снижают нагрузку на подшипник, в результате оси не оказывают давление, что снижает риск преждевременного изнашивания узлов передачи.

Читайте также: Редуктор углекислотный с двумя выходами

Косозубая передача в редукторе отличается плавностью работы, минимум вибрации и звука, поэтому рекомендованы для механизмов, обеспечивающих повышенные мощности и скорости. По внешнему оформлению различают закрытые конструкции в виде герметически выполненного корпуса, заполненного специальным смазочным материалом, и открытые, периодически орошаемые маслом или работающие без смазки, «на сухую».

По величине окружной скорости передачи в редукторах различают:

Конструкция из нескольких зубчатых колес, позволяющая ступенчато изменять скорость, называется редуктором

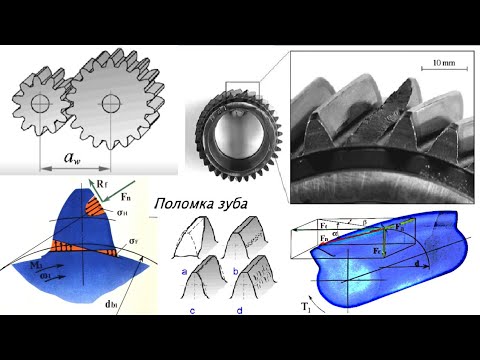

Рис.1. Типы зубчатых передач:

Плюсы и минусы

Применение зубчатых передач имеет ряд преимуществ перед другими устройствами:

Небольшие габаритные размеры позволяют их применять в суперкомпактных устройствах, например, в часах, фото-телекамерах, небольших насосах.

Срок эксплуатации довольно продолжительный. Механизм простой конструкции с минимальным количеством деталей из прочного материала, которые сложно сломать.

Возможность обеспечить большую скорость вращения, высокую нагрузочную способность до 50 000 кВт.

Несложная регулировка скорости, простая настройка установки, отсутствие особых требований к техническому обслуживанию.

Потери мощности минимальные, обеспечивающие максимальный показатель КПД до 99%.

Небольшие размеры. Компактная переда дает возможность экономно вмонтировать механизм в устройство, оборудование.

У зубчатых передач существуют и отрицательные стороны:

Более сложный процесс изготовления деталей по сравнению с другими передачами. Чтобы добиться необходимой высокой точности при обработке, понадобится специальное профессиональное оборудование, поэтому отсутствует возможность самостоятельного ремонта.

- Работает громко, является жесткой передачей. Избавиться от шума невозможно, особенно при работе на больших скоростях.

- Невозможно на ходу изменить динамический темп.

- Расход смазочных материалов.

- Изготовление

Зубчатое колесо создают одним из способов:

Копирование (деление). Зубья на колесах формируют с помощью обычного фрезерного станка. Затем шлифовкой исправляют неточности. Способ исчезающий, так как недостаточно производителен, применяется редко, для особых случаев.

- Обкатка. Для такого способа необходим специальный зубофрезерный станок, который обеспечивает необходимую точность. Принцип работы станков может отличаться: в одних моделях режущий инструмент (долбяк) обкатывает неподвижную заготовку, создавая станочное зацепление, в других – инструмент движется поступательно, а заготовка поворачивается, в третьих – оба вращаются. Таким способом можно осуществлять непрерывное нарезание сразу нескольких зубьев. Их профиль зависит от количества зубьев колеса.

- Штамповка. При горячей штамповке колеса из полосы металла волокна в зубьях будут ориентированы беспорядочно, вследствие этого зубья получаются разной прочности. В зависимости от конечной точности применяют штамповку с припусками или без припусков. Последовательность процесса: осадка, штамповка, удаление заусенцев, шлифовка, калибровка.

- Накатывание. Процесс может быть холодным, горячим или комбинированным. Без разогрева получают винтовые и прямозубые колеса с небольшим модулем до 1,5 мм. Горячим методом накатывают колеса с модулем до 10 мм.

Чтобы изготовить более надежную, прочную и, следовательно, долговечную передачу, а также снизить общие затраты материала, современные производители все чаще применяют точный метод горячей штамповки с одновременным формированием зубьев на кузнечно-прессованном оборудовании.

Возможные неполадки

Заедание зубьев. Если передача используется для получения больших скоростей, возможно нагревание масла, в результате разрушается смазочная пленка. Может произойти приваривание зубьев друг к другу (микросварка).

Избежать такой неприятности поможет увеличение твердости, снижение шероховатости рабочих поверхностей зубьев, использование синтетического противозадирного масла, дополнительное охлаждение передачи.

- Изнашивание зубьев. Этот вид разрушения больше характерен для открытых передач. При изнашивании зубья становятся тоньше, уменьшается ножка, в зацеплении образуются зазоры, что приводит к снижению прочности и в результате зуб ломается.

- Поломка зубьев. Это самый опасный вид разрушения. Такая поломка возникает от ударных перегрузок, резкого переключения скорости, попадания пыли или грязи между зубьями. Могут возникнуть трещины, зазоры или даже внезапная и полная остановка механизма.

- Смятие или выкрашивание рабочей поверхности. Такое разрушение зубьев возможно при повторно-переменной нагрузке или возникновение резкой кратковременной перегрузки. Возможно появление трещин и выкрашивание частиц материала с поверхности, образование более крупных ямок. Там накапливается масло, разрушается защитная масляная пленка, зубья быстро изнашиваются, образуются задиры.

Изнашивание передачи можно избежать, если предотвратить загрязнение, повысить твердость и качество обработки рабочих поверхностей. Чтобы зубья подольше не ломались необходимо правильно учесть: модуль сцепления, величину напряжения в зубе, прочность материала, а также соблюдать инструкции при производстве и применении.

Обслуживание

Техобслуживание зубчатой передачи состоит в следующем:

Периодически проводить визуальный осмотр основных узлов механизма, убедиться в отсутствии трещин, сколов и других дефектов.

Не допускать сверхнормативной выработки рабочих поверхностей передачи.

Проверять качество зацепления. Процедуру проводят с помощью краски, которую наносят на зуб. Измеряется величина пятна в месте контакта и оценивается его расположение по высоте зуба. Отрегулировать степень зацепления можно специальными прокладками.

Контролировать количество и чистоту масла.

Главными характеристиками, влияющими на продолжительность службы передачи, являются износостойкость зубьев, прочность на изгиб. Необходимо также учитывать: диаметр и модуль колеса; количество и размеры зубьев; периодичность и частоту работы передачи. Эти параметры производители должны указывать в сопроводительных документах, они должны соответствовать нормативным требованиям.

Читайте также: Шум переднего редуктора субару

Зубчатые передачи представляют собой набор зубчатых колес, которые используются в широком спектре преобразования и передачи энергии. Они служат для передачи мощности от двигателя на приводимый механизм, а также для увеличения или уменьшения передаваемой мощности. Преобразование энергии включает: снижение скорости, увеличение выходного крутящего момента, изменение направления вращения вала или изменение угла поворота вала.

Зубчатые передачи, работающие в паре с электродвигателем, называют мотор-редукторами. Они широко используются в промышленности, а также в сельском хозяйстве. Любая из базовых зубчатых передач может быть изготовлена в виде мотор-редуктора.

Видео:3. Узлы зубчатых редукторов, опоры валов, расчетные схемы валов, корпуса, конструкции редукторовСкачать

Зубчатые редукторы.

Редуктором называется передача, установленная в закрытом корпусе и служащая для снижения угловой скорости и повышения вращающегося момента на ведомом валу. Передача, помещенная в отдельном корпусе и предназначенная для повышения угловой скорости ведомого вала, называется ускорителем или мультипликатором. Установка передачи в отдельном корпусе гарантирует точность сборки, лучшую смазку, более высокий к. п. д., меньший износ, а также защиту от попадания в нее пыли и грязи. Поэтому вместо открытых передач во всех ответственных установках применяют редукторы. Открытые передачи используют при ручном и механическом тихоходном приводе. Зубчатые редукторы благодаря указанным выше достоинствам зубчатых передач нашли широкое применение.

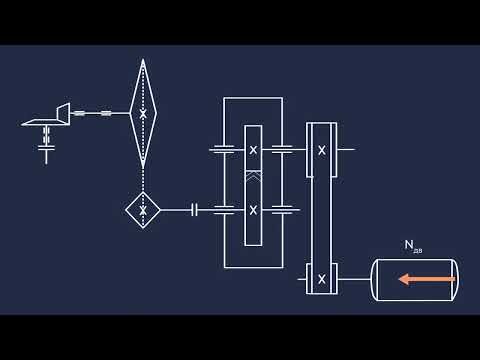

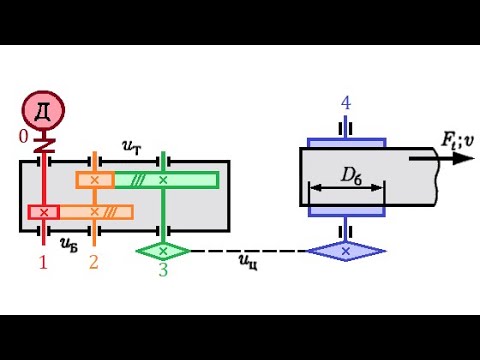

Рис. 1

На (рис. 1) показаны схемы распространенных зубчатых редукторов. На схемах Входной (быстроходный) вал обозначен Б, выходной (тихоходный) — Т и промежуточные валы — П. Тип и конструкция зубчатого редуктора определяются видом, расположением и количеством отдельных его передач (ступеней). На (рис. 1, а. г) представлены схемы цилиндрических зубчатых редукторов — одноступенчатого (рис. 1, а) и двухступенчатых (рис. 1, б. г). Самый простой зубчатый редуктор — одноступенчатый цилиндрический — применяют при передаточном числе и u≤12,5. Двухступенчатые цилиндрические зубчатые редукторы применяют при u=12,5. 63, а чаще при u=16. 40. При u>60 применяют трехступенчатые цилиндрические зубчатые редукторы. Из двухступенчатых цилиндрических зубчатых редукторов наиболее распространены простые по конструкции трехосные редукторы (рис. 1, б; 2). Двухступенчатые соосные (двухосные) зубчатые редукторы (рис. 1, в) компактнее трехосных, но сложнее по конструкции. Для улучшения условий работы тихоходной передачи двухступенчатого цилиндрического трехосного редуктора быстроходную ступень его иногда делают разветвленной или раздвоенной (рис. 1, г). Если входной и выходной валы должны быть взаимно перпендикулярны, то при u≤6,3 применяют конические зубчатые редукторы (рис. 1, д; 3), а при u>12,5 — коническо-цилиндрические зубчатые редукторы (рис. 1, е). При больших передаточных числах применяют планетарные зубчатые передачи. Планетарный одноступенчатый редуктор, выполненный по схеме показан на (рис. 4). При больших передаточных числах применяют также комбинированные редукторы — зубчато-червячные и червячно-зубчатые. Помимо указанных редукторов применяют также мотор-редукторы — отдельные агрегаты, в которых редуктор и электродвигатель монтируют в одном корпусе. В большинстве случаев мотор-редукторы имеют зубчатые передачи. Мотор-редукторы — компактные агрегаты, но из-за сложности конструкции их применяют ограниченно.

Рис. 2

Для удобства сборки корпуса редукторов выполняют составными (см. рис. 2, 3, 4). Отдельные детали корпуса скрепляют между собой болтами (винтами, шпильками). В обыкновенных зубчатых редукторах (см. рис. 2 и 3) корпус состоит из двух основных деталей — основания 1, закрепляемого на фундаменте или на установочной раме, и крышки 2. Для осмотра передач и заливки масла в крышке корпуса предусматривают смотровое отверстие, закрываемое крышкой 3 (см. рис. 2), в которой для редукторов с большим тепловыделением закрепляется отдушина 4; по концам крышки корпуса имеются два грузовых винта 5, петли (рис. 4) или крюки для захвата крошки при подъеме грузоподъемной машиной; в основании корпуса находится маслоспускное отверстие, закрываемое пробкой 6; в нем же расположен маслоуказатель 7; в тяжелых редукторах предусмотрены крюки 8 для захвата редуктора при подъеме грузоподъемной машиной. Для точной установки крышки на основание корпуса редуктора (см. рис. 2) используют конические штифты 9. Для облегчения снятия крышки с основания корпуса применяют отжимные винты.

Рис. 3

Корпус редуктора должен быть прочным и жестким, так как его деформации могут вызвать перекос валов и, следовательно, неравномерное распределение нагрузки по длине зубьев. Жесткость корпуса усиливают наружными (см. рис. 3) или внутренними (см. рис. 2) ребрами, расположенными у приливов под подшипниками. Форма крышек для подшипников редукторов определяется типом подшипников и способом их установки.

Корпуса редукторов изготовляют обычно из чугунного литья СЧ15, СЧ18 и СЧ20. Корпуса редукторов, передающих большие мощности при ударных нагрузках, отливают из высокопрочного чугуна и из стали. Иногда при единичном или мелкосерийном производстве корпуса редукторов изготовляют сварными из листовой стали. Основные габаритные размеры корпуса редуктора зависят от размеров зубчатых колес, остальные размеры определяют по эмпирическим формулам в соответствующих справочниках. Валы передач редукторов обычно устанавливают на подшипниках качения. Подшипники скольжения применяют только для очень быстроходных передач (в мультипликаторах) и редукторов большой мощности.

Читайте также: Как убрать люфт рулевого редуктора уаз хантер с гидроусилителем

Рис. 4

Смазка зубчатых колес редукторов при окружных скоростях до v=12. 15 м/с осуществляется окунанием колес в масляную ванну. Такой способ смазки зубьев называется смазкой окунанием или картерной смазкой. Вместимость масляной ванны принимается из расчета 0,35. 0,7 л на 1 кВт передаваемой мощности (меньшее значение – при меньшей вязкости масла, и наоборот). Масло должно покрывать рабочие поверхности зубьев, а потери передаваемой мощности на сопротивление масла вращению зубчатых колес и соответственно на нагрев масла должны быть минимальными. Так как во время работы редуктора происходят колебания уровня масла, то рекомендуется зубчатые колеса погружать в масляную ванну для цилиндрических передач на глубину не менее 0,75 высоты зубьев, а для конических передач вся длина нижнего зуба должна находиться в масле. Тихоходные зубчатые колеса второй и третьей ступеней редуктора при необходимости допускается погружать в масло на глубину до ⅓ радиуса делительной окружности. Чтобы избежать глубокого окунания колес в ванну, колеса первой ступени смазывают с помощью смазочной текстолитовой шестерни (рис. 5, а) или другого подобного устройства. Иногда для колес разных ступеней предусматривают раздельные ванны. В редукторах с быстроходными передачами применяют струйную или циркуляционную смазку под, давлением. Масло, прокачиваемое насосом через фильтр, а при необходимости и охладитель, поступает к зубьям через трубопровод и сопла. При окружной скорости до v=20 м/с для прямозубых передач и до v=50 м/с для косозубых масло подается непосредственно в зону зацепления (рис. 5, б), а при более высоких скоростях во избежание гидравлических ударов масло подается на зубья шестерни и колеса отдельно на некотором расстоянии от зоны зацепления. Смазку подшипников редукторов при окружной скорости зубчатых передач v>4 м/с часто осуществляют тем же маслом, что и зубчатых колес, путем разбрызгивания. При окружной скорости передач v Рис. 5

Расчет зубчатого редуктора состоит из расчета его элементов — передач, валов, шпонок и подшипников, а для редуктора большой мощности также из теплового расчета. Тепловой расчет зубчатых редукторов производят так же, как и червячных редукторов.

Основные параметры aw, и ψba цилиндрических зубчатых передач внешнего зацепления для редукторов, выполненных в виде самостоятельных агрегатов, нормализованы ГОСТ 2185—66 (СТ СЭВ 229-75).

Примечание. 1-й ряд следует предпочитать 2-му.

Коэффициент ширины венца зубчатых колес ψba: 0,100; 0,125; 0,160; 0,200; 0,250; 0,315; 0,400; 0,500; 0,630; 0,800; 1,000; 1,250. При различной ширине сопряженных зубчатых колес значение ^ относится к более узкому из них.

Номинальные значения передаточных чисел u зубчатых редукторов общего назначения, выполненных в виде самостоятельных агрегатов, по СТ СЭВ 221-75 следующие:

| 1-й ряд | 1,00 | 1,25 | 1,60 | 2,00 | 2,50 | 3,15 | 4,0 | 5,0 | 6,3 | 8,0 | 10,0 | 12,5 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2-й ряд | 1,12 | 1,40 | 1,80 | 2,24 | 2,80 | 3,55 | 4,5 | 5,6 | 7,1 | 9,0 | 11,2 | — |

Примечание. 1-й ряд следует предпочитать 2-му.

Основные параметры de2, u и b конических зубчатых передач с углом пересечения осей, равным 90°, для редукторов, в том числе комбинированных, выполняемых в виде самостоятельных агрегатов, нормализованы ГОСТ 12289-76.

Номинальные диаметры внешнего основания делительного конуса колеса de2, мм: 50; (56); 63; (71); 80; (90); 100; (112); 125; (140); 160; (180); 200; (225); 250; 280; 315; 355; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1250; 1400; 1600. Номинальные диаметры de2 заключенные в скобки» по возможности не применять. Фактические диаметры делительного конуса большего колеса не должны отличаться от номинальных более чем на 3%.

Примечания:

- Передаточные числа 2-го ряда по возможности не применять.

- Фактические значения передаточных чисел uф, не должны отличаться от номинальных более чем на 3%.

Ширина венца зубчатых колес

где Re — внешнее делительное конусное расстояние.

Значения ширины венца b конического зубчатого колеса по ГОСТ 12289—76 в зависимости от номинального диаметра de2 колеса и передаточного числа u приведены в табл.

Основные параметры некоторых зубчатых редукторов стандартизованы: цилиндрических одноступенчатых — ГОСТ 21426—75, конических одноступенчатых — ГОСТ 21435-75 и коническо-цилиндрических ГОСТ 21351-75.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Детали машин. Лекция 2.3. Основы расчета зубчатых передачСкачать

Комбинации зубчатых колесСкачать

Зубошлифование шестерен Основные способы Базирование при зубошлифованииСкачать

Кратко о передаточном числе в зубчатой передаче.Скачать

5 режимов работы планетарной передачи дифференциального механизмаСкачать

Методы и способы изготовления зубьев зубчатых колесСкачать

Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Прочность и жесткость валов. (Зубчатый редуктор). Часть 3: Расчетные схемы валов.Скачать

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

Что такое МОДУЛЬ шестерни? Ты ТОЧНО поймешь!Скачать

6.2 Кинематический расчет приводаСкачать

Как рассчитать передаточное число (отношение) зубчатого редуктораСкачать

Кинематика планетарного механизмаСкачать

Обработка зубчатого колесаСкачать

Автослесарь показал хитрый способ, восстановления зубьев, на косозубой шестерёнке, используя свечуСкачать

Разбираем чертеж шестерни двухступенчатого редуктораСкачать

Виды зубчатых колес. Характеристика и классификация шестеренСкачать