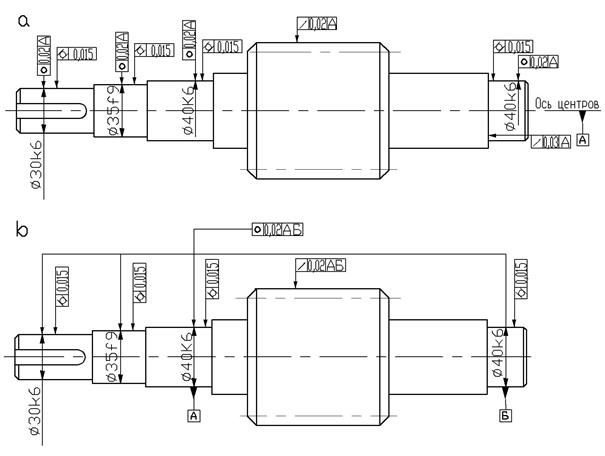

Валы изготовляют в центрах или в приспособлении. В первом случае основной базой вала является ось центров, а во втором случае – оси шеек вала под подшипники.

При изготовлении вала в центрах все его поверхности обрабатывают с одной установки, и переналадки оборудования не требуется. На чертеже такого вала ось центров обозначают, как основную базу детали (рис. 1.18, а). На все посадочные поверхности вала проставляют допуски расположения относительно оси центров (соосность, биения). Выбор формы центровых отверстий определяется условиями его эксплуатации.

При изготовлении вала в приспособлении технологических процесс осуществляют в несколько этапов. Сначала изготавливают (с назначенной соосностью) шейки вала под подшипники (см. рис. 1.18,б). Затем переустанавливают вал в специальное приспособление, и все остальные его поверхности обрабатывают относительно базовой оси.

На чертеже такого вала оси каждой шейки под подшипник присваивают буквенное обозначение. В этом случае основной базой вала является общая ось шеек под подшипники. Затем на все посадочные поверхности вала проставляют допуски расположения (соосность, биения) относительно базового участка его оси (см. рис.1.18,б).

Рис. 1.18. Базирование валов при изготовлении

В зависимости от конструкции вала, вида деталей, насаживаемых на вал, а также степени точности их изготовления шероховатость поверхностей вала может быть различной. Например, участки вала под зубчатые колеса, устанавливаемые по переходным посадкам, обрабатывают с шероховатостью Rа = 0,32. 0,08 мкм, а под подшипники качения нормального класса точности: Rа = 2,50.. .1,25 мкм [9, с. 293].

Следует иметь в виду, что шероховатость торцевых поверхностей заплечиков вала для упора в них насаживаемых на вал деталей назначают на 1 класс ниже шероховатости цилиндрических поверхностей вала под эти детали (за исключением базовых торцов вала).

По условиям обработки получить чистую отделку поверхности и точные размеры в отверстиях труднее, чем на валах. Поэтому, как правило, требования к шероховатости поверхности на валах назначают на 1-2 класса выше, чем в отверстиях [9, с.289]. При этом выбор класса шероховатости отверстия должен определяться условиями надежной работы узла.

Вопросы для самостоятельной работы

1. По какому признаку различают вал и ось?

2. Что называется цапфой, шипом, шейкой, пятой на валу?

3. Каковы основные критерии работоспособности валов (осей)?

4. Какие напряжения испытывают материалы валов и осей (вид и характер)?

5. В чем суть проектного и проверочного расчетов осей?

6. Чём обусловлена концентрация напряжений на валу?

7. Какой концентратор сильнее: шпоночный паз или шлицы; проточка или галтель? Почему?

8. Как повысить усталостную прочность вала?

9. Какие валы подвергают проверке на жесткость?

10. Когда необходим расчет вала на резонанс?

11. Каков недопустимый диапазон частот вращения вала?

12. Что такое основная круговая частота собственных колебаний вала?

13. Чем различаются секундная и круговая частоты собственных колебаний вала

14. Что принимают за базу при изготовлении валов (осей)?

15. Как зависит точность вала от типа технологической базы?

Читайте также: Для чего нужна втулка вала

16. Из каких металлов изготовляют валы?

17. Как связана шероховатость поверхностей вала с точностью его изготовления?

18. Зависит ли форма вала от типа посадок сопряженных с ним деталей (зубчатых колес, втулок, подшипников и др.)?

19. К чему следует стремиться при конструировании валов: к ступенчатому или гладкому цилиндрическому валу?

20. Какую шероховатость посадочных участков вала следует назначать под подшипник качения, манжетное уплотнение, зубчатое (червячное) колесо?

21. Возможно ли использование углеродистой стали для изготовления вала?

22. Для каких валов необходимо ограничение угла поворота мертвого хода?

23. Что такое динамическое центрирование вала?

24. Возможна ли эксплуатация редукторных передач при угловых скоростях валов свыше критических?

25. Как повысить изгибную (крутильную) жесткость вала?

26. Какая форма центровых отверстий наиболее применима в передачах средних мощностей?

27. Какие меры следует принять, если в опасном сечении вал имеет коэффициент запаса прочности S = 1,35?

28. В каком случае выполняют канавку на валу в месте установки подшипника качения?

29. Какие расчеты валов на прочность вам известны?

30. В каком случае выполняют приближенный расчет вала на прочность?

Видео:Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Параметры шероховатости типовых поверхностей деталей

Для назначение параметров шероховатости в зависимости от назначения обрабатываемой поверхности детали можно использовать приведенную ниже таблицу.

| Параметры шероховатости мкм | Типовые поверхности деталей |

| Rz = 400 и Rz =200 |

Отверстия на проход крепежных деталей

Отверстия масленых каналов на силовых валах

Внутренний диаметр шлицевых соединений (не шлифованных)

Торцевые поверхности под подшипники качения

Шаровые поверхности ниппельных соединений

Канавки под уплотнительные резиновые кольца подвижных и неподвижных торцевых соединений

Радиусы скругления на силовых валах

Поверхности осей для эксцентриков

Поверхности разъема герметичных соединений без прокладок или со шлифованными металлическими прокладками

Наружные диаметры шлицевых соединений

Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников и др.) с допуском зазора -натяга 25-40 мкм

Цилиндры, работающие с резиновыми манжетами

Отверстия подшипников скольжения

Притираемые поверхности в герметичных соединениях

Поверхности зеркала цилиндров работающих с резиновыми манжетами

Торцевые поверхности поршневых колец при диаметре менее 240 мм

Валы в пригоняемых и регулируемых соединениях с допуском зазора-натяга 7-25 мкм

Трущиеся поверхности нагруженных деталей.

Посадочные поверхности 2-го класса точности с длительным сохранением заданной посадки: оси эксцентриков, точные червяки, зубчатые колеса

Сопряженные поверхности бронзовых зубчатых колес

Рабочие шейки распределительных валов

Шейки валов:

1-го класса точности диаметром свыше 1 до 30 мм,

2-го класса — свыше 1 до 10 мм

Валы с пригоняемыми и регулируемыми соединениями (шейки шпинделей, золотники) с допусками зазора-натяга 4-7 мкм

Трущиеся поверхности сильно нагруженных деталей

Валы в пригоняемых и регулируемых соединениях с допуском зазора-натяга 2,5-6,5 мкм

Отверстия в пригоняемых и регулируемых соединениях с допуском зазора-натяга до 2,5 мкм

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Шероховатость поверхностей деталей

Качество поверхностного слоя определяется совокупностью характеристик: физико-механическим состоянием, микроструктурой металла поверхностного слоя, шероховатостью поверхности. Состояние поверхностного слоя влияет на эксплуатационные свойства деталей машин: износостойкость, виброустойчивость, контактную жесткость, прочность соединений, прочность конструкций при циклических нагрузках и т. д.

Параметры и характеристики шероховатости поверхности установлены ГОСТ 2789–73, требования к другим характеристикам поверхностного слоя назначают по руководящим материалам предприятия.

Для оценки шероховатости поверхности ГОСТ 2789 – 73 предусматривает шесть параметров:

высотные : Ra — среднее арифметическое отклонение профиля; Rz — высота неровностей профиля по десяти точкам; Rmax — наибольшая высота профиля;

шаговые : S — средний шаг неровностей профиля по вершинам; Sm — средний шаг неровностей профиля по средней линии;

высотно-шаговый tp — относительная опорная длина профиля.

Базой для отсчета высот выступов и впадин неровностей, свойства которых нормируются, служит средняя линия профиля (рис. 279) — базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально.

Через высшую и низшую точки профиля в пределах базовой длины l проводят линии выступов и впадин профиля, эквидистантно средней линии. Расстояние между этими линиями определяет наибольшую высоту неровностей профиля Rmax.

Среднее арифметическое отклонение профиля Ra определяется как среднее арифметическое абсолютных значений отклонений профили в пределах базовой длины:

Высота неровностей профиля по десяти точкам Rz равна средней арифметической суммы абсолютных отклонений точек пяти наибольших минимумов Нi min и пяти наибольших максимумов Hi max профиля в пределах базовой длины:

Вместо средней линии, имеющей форму отрезка прямой, определяют расстояние от высших точек пяти наибольших максимумов hi max и низших точек пяти наибольших минимумов hi min до линии, параллельной средней и не пересекающей профиль.

Средний шаг неровностей S вычисляют как среднее арифметическое значение шага неровностей Smi в пределах базовой длины:

Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам Si в пределах базовой длины

Под опорной длиной профиля ηр понимают сумму длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале выступов профиля линией, эквидистантной средней линии.

Относительная опорная длина профиля tp определяется как отношение опорной длины профиля ηр к базовой длине:

Требования к шероховатости поверхности по ГОСТ 2789-73 устанавливают указанием числовых значений параметров. В дополнение к количественным параметрам для более полной характеристики шероховатости указывают направление неровностей (условное обозначение — см. рис. 280), вид обработки поверхности или последовательность видов обработки (рис. 281 — 283).

В обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается, применяют знак, приведенный на рис. 282, а; если поверхность образована с удалением слоя материала — знак, приведенный на рис. 282, б; и для поверхности, образованной без удаления слоя материала, — знак, приведенный на рис. 282, в.

Значение параметра Ra указывают без символа, например, 0,5. Для остальных указывают символы, например, Rmах 6,3.

ГОСТ 2789-71 установлено 14 классов шероховатости поверхности. Причем классы 1—5, 13 и 14 определены через параметр Rz, классы 6—12 через параметр Ra. Каждый класс определен только по одному параметру и базовой длине. Числовые значения параметров заданы в виде диапазонов, верхние пределы которых полностью соответствуют ранее действовавшим.

Требования к шероховатости поверхности устанавливают путем задания значения параметра (параметров) и базовой длины. Причем целесообразно пользоваться предпочтительными значениями параметра Ra (графа 2, табл. 29). Эти значения находятся вблизи середины диапазона, определяющего данный класс шероховатости. В других случаях могут назначать величины параметров по графам 3 или 4.

Требования к шероховатости поверхности определяются условиями работы поверхности в машине. В общем случае, чем выше требования по точности, тем выше требования и по шероховатости поверхности.

Для грубых квалитетов с расширенным полем допусков класс шероховатости можно снижать, что уменьшает стоимость изготовления.

Минимальный класс шероховатости поверхности обработки, необходимый для получения различных квалитетов, можно выбрать по табл. 30.

Классы шероховатости поверхностей, соответствующие различным видам обработки, приведены и табл. 31.

При выборе класса шероховатости должны быть учтены свойства материала и твердость поверхности детали. Высокие показатели для сталей можно получить при твердости не ниже HRC 30—35. Стальные изделия, подлежащие чистой обработке, должны быть по меньшей мере подвергнуты улучшению или нормализации. Термически необработанные низкоуглеродистые стали тонкой обработке поддаются плохо.

По условиям обработки получить чистую отделку и точные размеры в отверстиях труднее, чем на валах. Поэтому, как правило, требование к шероховатости поверхности в отверстиях назначают на 1—2 класса ниже, чем на валах.

В интересах уменьшения стоимости изготовления рекомендуется применять менее высокие требования к шероховатости, совместимые с условием надежной работы деталей.

В некоторых случаях (соединения с натягом, подшипники скольжения) существуют оптимальные параметры поверхности, отклонения от которых в ту или другую сторону снижают работоспособность соединений.

Свободные поверхности (не входящие в соединения или расположенные с зазором по отношению к ближайшим поверхностям) следует в интересах экономичности обрабатывать по низким классам шероховатости. Исключение составляют напряженные циклически нагруженные детали. Для повышения сопротивления усталости такие детали обрабатывают так, чтобы обеспечить высокий класс шероховатости поверхности, полируют и дополнительно упрочняют поверхностным пластическим деформированием.

Ниже приведены ориентировочные значения классов шероховатости поверхностей для типовых машиностроительных деталей, основанные на опыте общего машиностроения.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📹 Видео

Что такое система отверстия и система вала?Скачать

Шероховатость поверхности Основные понятия и определениеСкачать

Шероховатость поверхности Ra и Rz. Что это?Скачать

Как определить шероховатость поверхности Анализ требований рабочего чертежа деталиСкачать

Таблица шероховатости поверхности Ra и RzСкачать

Шероховатость. Ясно и понятно.Скачать

Лучшие способы улучшить шероховатость поверхности. Финишные операции обработки металлаСкачать

Допуски формы и расположения поверхностей. ШероховатостьСкачать

Допуски в системе вал-отверстиеСкачать

Выбираем допуски и посадки ➤ Система вала и отверстияСкачать

Допуски, посадки ,система отверстия, система вал.Скачать

✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

Шероховатость и как её измерять?Скачать

О чистовых проходахСкачать

Как выбирать шероховатость поверхности? (от А до Я за 7 минут)Скачать

Чтение чертежа, Шкив. Допуски. Посадки. Квалитет. Шероховатость по чертежу, классы чистоты.Скачать

Урок 18 Чертеж вала размеры, шероховатость и отклоненияСкачать

Таблица допусков и посадок. Как пользоваться таблицей допусков?Скачать