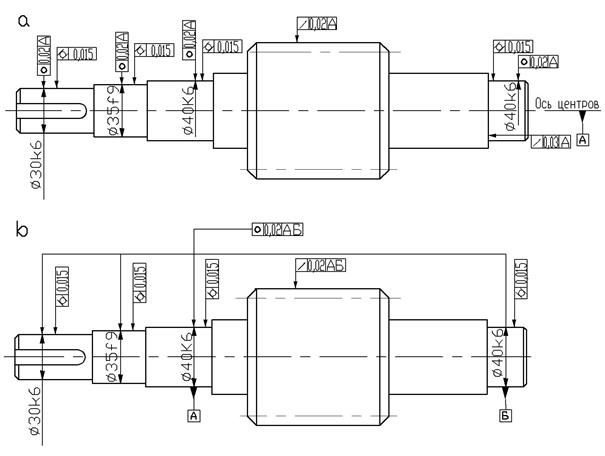

Валы изготовляют в центрах или в приспособлении. В первом случае основной базой вала является ось центров, а во втором случае – оси шеек вала под подшипники.

При изготовлении вала в центрах все его поверхности обрабатывают с одной установки, и переналадки оборудования не требуется. На чертеже такого вала ось центров обозначают, как основную базу детали (рис. 1.18, а). На все посадочные поверхности вала проставляют допуски расположения относительно оси центров (соосность, биения). Выбор формы центровых отверстий определяется условиями его эксплуатации.

При изготовлении вала в приспособлении технологических процесс осуществляют в несколько этапов. Сначала изготавливают (с назначенной соосностью) шейки вала под подшипники (см. рис. 1.18,б). Затем переустанавливают вал в специальное приспособление, и все остальные его поверхности обрабатывают относительно базовой оси.

На чертеже такого вала оси каждой шейки под подшипник присваивают буквенное обозначение. В этом случае основной базой вала является общая ось шеек под подшипники. Затем на все посадочные поверхности вала проставляют допуски расположения (соосность, биения) относительно базового участка его оси (см. рис.1.18,б).

Рис. 1.18. Базирование валов при изготовлении

В зависимости от конструкции вала, вида деталей, насаживаемых на вал, а также степени точности их изготовления шероховатость поверхностей вала может быть различной. Например, участки вала под зубчатые колеса, устанавливаемые по переходным посадкам, обрабатывают с шероховатостью Rа = 0,32. 0,08 мкм, а под подшипники качения нормального класса точности: Rа = 2,50.. .1,25 мкм [9, с. 293].

Следует иметь в виду, что шероховатость торцевых поверхностей заплечиков вала для упора в них насаживаемых на вал деталей назначают на 1 класс ниже шероховатости цилиндрических поверхностей вала под эти детали (за исключением базовых торцов вала).

По условиям обработки получить чистую отделку поверхности и точные размеры в отверстиях труднее, чем на валах. Поэтому, как правило, требования к шероховатости поверхности на валах назначают на 1-2 класса выше, чем в отверстиях [9, с.289]. При этом выбор класса шероховатости отверстия должен определяться условиями надежной работы узла.

Вопросы для самостоятельной работы

1. По какому признаку различают вал и ось?

2. Что называется цапфой, шипом, шейкой, пятой на валу?

3. Каковы основные критерии работоспособности валов (осей)?

4. Какие напряжения испытывают материалы валов и осей (вид и характер)?

5. В чем суть проектного и проверочного расчетов осей?

6. Чём обусловлена концентрация напряжений на валу?

7. Какой концентратор сильнее: шпоночный паз или шлицы; проточка или галтель? Почему?

8. Как повысить усталостную прочность вала?

9. Какие валы подвергают проверке на жесткость?

10. Когда необходим расчет вала на резонанс?

11. Каков недопустимый диапазон частот вращения вала?

12. Что такое основная круговая частота собственных колебаний вала?

13. Чем различаются секундная и круговая частоты собственных колебаний вала

14. Что принимают за базу при изготовлении валов (осей)?

15. Как зависит точность вала от типа технологической базы?

16. Из каких металлов изготовляют валы?

Читайте также: Датчик положения распределительного вала 406

17. Как связана шероховатость поверхностей вала с точностью его изготовления?

18. Зависит ли форма вала от типа посадок сопряженных с ним деталей (зубчатых колес, втулок, подшипников и др.)?

19. К чему следует стремиться при конструировании валов: к ступенчатому или гладкому цилиндрическому валу?

20. Какую шероховатость посадочных участков вала следует назначать под подшипник качения, манжетное уплотнение, зубчатое (червячное) колесо?

21. Возможно ли использование углеродистой стали для изготовления вала?

22. Для каких валов необходимо ограничение угла поворота мертвого хода?

23. Что такое динамическое центрирование вала?

24. Возможна ли эксплуатация редукторных передач при угловых скоростях валов свыше критических?

25. Как повысить изгибную (крутильную) жесткость вала?

26. Какая форма центровых отверстий наиболее применима в передачах средних мощностей?

27. Какие меры следует принять, если в опасном сечении вал имеет коэффициент запаса прочности S = 1,35?

28. В каком случае выполняют канавку на валу в месте установки подшипника качения?

29. Какие расчеты валов на прочность вам известны?

30. В каком случае выполняют приближенный расчет вала на прочность?

Видео:Шероховатость. Ясно и понятно.Скачать

Параметры шероховатости типовых поверхностей деталей

Для назначение параметров шероховатости в зависимости от назначения обрабатываемой поверхности детали можно использовать приведенную ниже таблицу.

| Параметры шероховатости мкм | Типовые поверхности деталей |

| Rz = 400 и Rz =200 |

Отверстия на проход крепежных деталей

Отверстия масленых каналов на силовых валах

Внутренний диаметр шлицевых соединений (не шлифованных)

Торцевые поверхности под подшипники качения

Шаровые поверхности ниппельных соединений

Канавки под уплотнительные резиновые кольца подвижных и неподвижных торцевых соединений

Радиусы скругления на силовых валах

Поверхности осей для эксцентриков

Поверхности разъема герметичных соединений без прокладок или со шлифованными металлическими прокладками

Наружные диаметры шлицевых соединений

Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников и др.) с допуском зазора -натяга 25-40 мкм

Цилиндры, работающие с резиновыми манжетами

Отверстия подшипников скольжения

Притираемые поверхности в герметичных соединениях

Поверхности зеркала цилиндров работающих с резиновыми манжетами

Торцевые поверхности поршневых колец при диаметре менее 240 мм

Валы в пригоняемых и регулируемых соединениях с допуском зазора-натяга 7-25 мкм

Трущиеся поверхности нагруженных деталей.

Посадочные поверхности 2-го класса точности с длительным сохранением заданной посадки: оси эксцентриков, точные червяки, зубчатые колеса

Сопряженные поверхности бронзовых зубчатых колес

Рабочие шейки распределительных валов

Шейки валов:

1-го класса точности диаметром свыше 1 до 30 мм,

2-го класса — свыше 1 до 10 мм

Валы с пригоняемыми и регулируемыми соединениями (шейки шпинделей, золотники) с допусками зазора-натяга 4-7 мкм

Трущиеся поверхности сильно нагруженных деталей

Валы в пригоняемых и регулируемых соединениях с допуском зазора-натяга 2,5-6,5 мкм

Отверстия в пригоняемых и регулируемых соединениях с допуском зазора-натяга до 2,5 мкм

Видео:Что такое МОДУЛЬ шестерни? Ты ТОЧНО поймешь!Скачать

Справочник зубореза — Страница 5

Видео:ШероховатостьСкачать

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ЗУБЬЕВ

По ГОСТ 2789—73 (СТ СЭВ 638—77) шероховатость поверхности оценивается одним из следующих показателей: Ra — среднее арифметическое отклонение профиля; Rz — высота неровностей профиля по десяти точкам; Rmах — наибольшая высота профиля. Первые два показателя наиболее употребительны. Длина участка, используемая для оценки шероховатости, называется базовой длиной, она принимается в пределах 0,08—8 мм в зависимости от шероховатости. На протяжении длительного периода применялось понятие «класс шероховатости», которое в настоящее время стандартом не предусмотрено.

Шероховатость поверхности измеряют специальными приборами (профилометры, профилографы) или оценивают визуально (либо касанием пальцами) путем сопоставления данной поверхности с эталонами шероховатости.

Оценка шероховатости поверхности должна производиться в направлении, дающем наибольшую шероховатость (если нет оговорки в технических условиях на деталь). При оценке шероховатости поверхности зубьев ее измеряют как в продольном (вдоль зуба), так и в поперечном (по высоте зуба) направлении. После зубофрезерования большая шероховатость обычно в поперечном направлении, после шевингования — в продольном. Кроме того, необходимо учитывать, особенно при больших подачах, высоту «гребешков» от подачи в продольном направлении, шаг которых равен величине подачи. В ряде случаев именно этот вид неровностей ограничивает допустимую» подачу при чистовом зубонарезании.

Шероховатость боковой поверхности зубьев при нарезании червячной фрезой обычно в пределах Rz = 5%40 мкм, при зубодолблении Rz = 10%40 мкм, при шлифовании, шевинговании, хонинговании Rа = 0,32%1,25 мкм.

Видео:Шероховатость поверхности Ra и Rz. Что это?Скачать

МАТЕРИАЛЫ И ТЕРМИЧЕСКАЯ ОБРАБОТКА ЗУБЧАТЫХ КОЛЕС

Зубья колес должны обладать достаточно высокими прочностью, твердостью, способностью сопротивляться истиранию и другими свойствами, обеспечивающими надежную работу зубчатой передачи при наименьших ее габаритах и массе. Поэтому зубчатые колеса изготовляют преимущественно из углеродистой и легированной стали с содержанием углерода 0,1—0,6% (для крупных валов-шестерен до 0,9%) с термической или химико-термической обработкой, значительно реже из чугуна и неметаллических материалов — пластмасс. Червячные колеса изготовляют из медных сплавов (бронзы, латуни).

Если термической обработке подвергают все колесо, то ее называют объемной. Более целесообразна термическая обработка путем нагрева и быстрого охлаждения только поверхностей зубьев, которые приобретают твердость при вязкой сердцевине. Такое сочетание механических свойств зубьев, достигаемое также при химико-термической обработке, является благоприятным для работы зубчатой передачи. Нагрев при поверхностной закалке производят токами высокой частоты (ТВЧ), а также в газовом пламени. Наибольшее распространение получила закалка ТВЧ по всему контуру зуба, включая впадину (контурная закалка), или только рабочих поверхностей. Контурная закалка значительно повышает усталостную прочность колеса.

В передачах часто применяют колеса из стального литья, сопрягаемые с коваными шестернями. Литые зубчатые колеса обычно подвергают нормализации и длительному отпуску для снятия внутренних напряжений.

Для изготовления венцов зубчатых колес, работающих при малых скоростях и небольших усилиях, применяют серый чугун.

Обрабатываемость различных металлов зависит от его химического состава и механических свойств. Чем тверже сталь данной марки (в зависимости от термической обработки), тем хуже она обрабатывается, т. е. тем быстрей изнашивается инструмент. При введении легирующих элементов (например, хрома) обрабатываемость стали ухудшается даже при сохранении твердости. Стали с малым содержанием углерода (например, 20Х) и некоторые другие (например, 35ХМ) вследствие вязкости обладают худшей обрабатываемостью по шероховатости обработанной поверхности.

Если колеса нарезают после окончательной термической обработки (например, улучшения), максимальная твердость колес (НВ 300—320) определяется возможностью зубонарезания, при котором должны быть обеспечены достаточные производительность обработки и стойкость инструмента.

Термическая обработка после зубонарезания обычно приводит к искажениям формы и размера зуба, которые могут быть устранены зубошлифованием, частично притиркой или зубохонингованием, в зависимости от степени искажений и требуемой точности.

В колесах менее ответственного назначения, а также при небольших искажениях зубья можно не исправлять, Если колеса термически обрабатывают после чернового нарезания, то чистовое нарезание (например, червячными фрезами) можно осуществлять при твердости зубьев до HRC 38—52, снижая режимы резания, а также применяя инструменты повышенной производительности из быстрорежущей стали или оснащенные твердым сплавом. Для изготовления колес, подвергаемых накалке (в воде либо масле) или нормализации, рекомендуются стали 40, 45, 50, 50Г, 35Х, 40Х, 45Х, 50Х, 40ХН, 45ХН, ЗОХМ, 35ХМ, ЗОХГС, 35ХГС, ЗОХНЗА, 5ХНМ, 38ХГН, ЗОХГНЗА, 38ХС, 34ХН1М, 45ХНМ и др., для колес, подвергаемых цементации с последующей закалкой, — 15Х, 20Х, 18ХГТ, ЗОХГТ, 12ХН2, 12ХНЗА, 12Х2Н4А, 18Х2Н4МА, 20ХНЗА, 15ХФ, 20ХНЗА, 20ХГНР, 30ХГСН2А и др. Колеса, подвергаемые цианированию, изготовляют из сталей 20Х, 35Х, ЗОХГТ, 40Х и других легированных и нелегированных сталей; колеса, подвергаемые азотированию — из сталей 38Х2МЮА, 40ХФА, 18ХГТ и др. Для изготовления литых колес применяют стали 50Л, 40ГЛ, ХГСЛ, ХН2Л и др. Для зубчатых колес менее ответственного назначения используют чугуны — СЧ20, СЧЗО и др. (ГОСТ 1412—79*). В ряде случаев для изготовления червячных колес применяют бронзы Бр. ОФ10-1 (ГОСТ 1.90054—72), Бр. АЖ9-4 (ГОСТ 18175—79*) и др.

В обозначении марки стали первые две цифры указывают содержание углерода в сотых долях процента (например, сталь ЗОХГТ содержит 0,3 % углерода).

Буквы за цифрами обозначают: X —хром, Н — никель, М — молибден, Г — марганец, С — кремний, Ю — алюминий, В — ванадий, Ф — вольфрам, Т — титан, Р — бор.

Буква Л обозначает литейную сталь, например 50Л. Буква А указывает, что сталь повышенного качества.

Цифры после обозначения элемента показывают его содержание в процентах, отсутствие цифры означает, что в стали содержится менее одного процента данного элемента (например, сталь 18Х2Н4МА содержит хрома в среднем 2 %, никеля 4 %, молибдена до 1 %).

В обозначении бронзы: О — олово, Ф —фосфор, А — алюминий, Ж — железо. Цифры показывают содержание данного элемента в %, остальное — медь.

🔍 Видео

Шероховатость поверхности Основные понятия и определениеСкачать

Методы и способы изготовления зубьев зубчатых колесСкачать

Комбинации зубчатых колесСкачать

Модуль шестерни и параметры зубчатого колесаСкачать

Валы и механические передачи 3D. Построение конической прямозубой передачиСкачать

SolidWorks. Создание параметрического косозубого и шевронного зубчатого колесаСкачать

Видеоуроки Компас.18 Зубчатое колесо в КомпасеСкачать

Уроки Компас 3D. Взаимное вращение деталей в Сборке.Сборка зубчатых колёс.Скачать

6.3 Зубчатые цилиндрические передачиСкачать

4 5 расчет зубчатого колесаСкачать

Выбираем степень точности шестерен и зубчатых колес.Обозначение на чертеже. ГОСТ 1643-81Скачать

Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Как читать чертежи шестерен и зубчатых колесСкачать

Видеоуроки Компас 3D V18 Зубчатое колесо (учебный чертеж)Скачать

SolidWorks. Создание параметрического зубчатого колесаСкачать

Допуски и посадки для чайников и начинающих специалистовСкачать