Недостатком объединенной конструкции является необходимость изготовлять вал из того же материала, что и шестерню, часто более высококачественного и дорогого, чем требуется. Кроме того, при замене шестерни, например, вследствие износа или поломки зубьев приходится заменять и вал. Несмотря на это, в редукторах шестерню часто выполняют заодно с валом и даже при толщине, значительно превышающей указанные нормы. Это объясняется большей жесткостью и прочностью, а также технологичностью вала-шестерни, что в конечном итоге оправдывает ее стоимость.

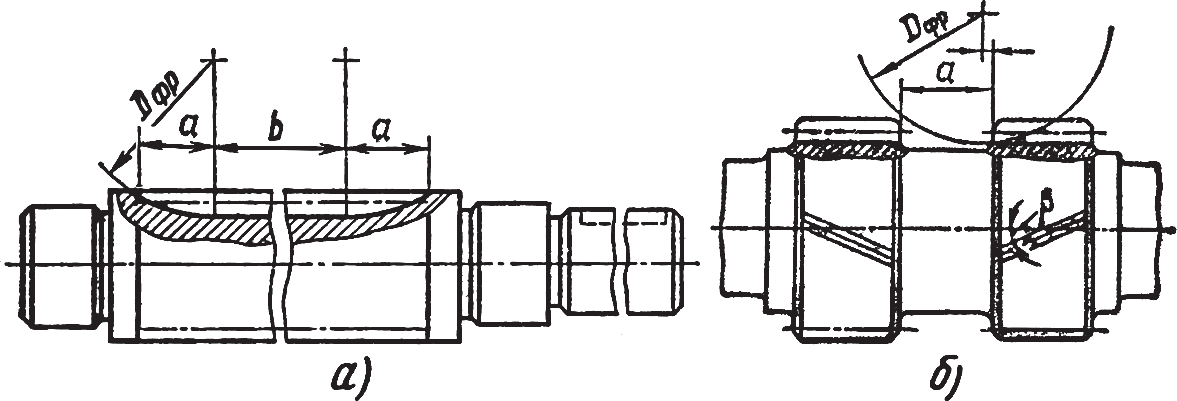

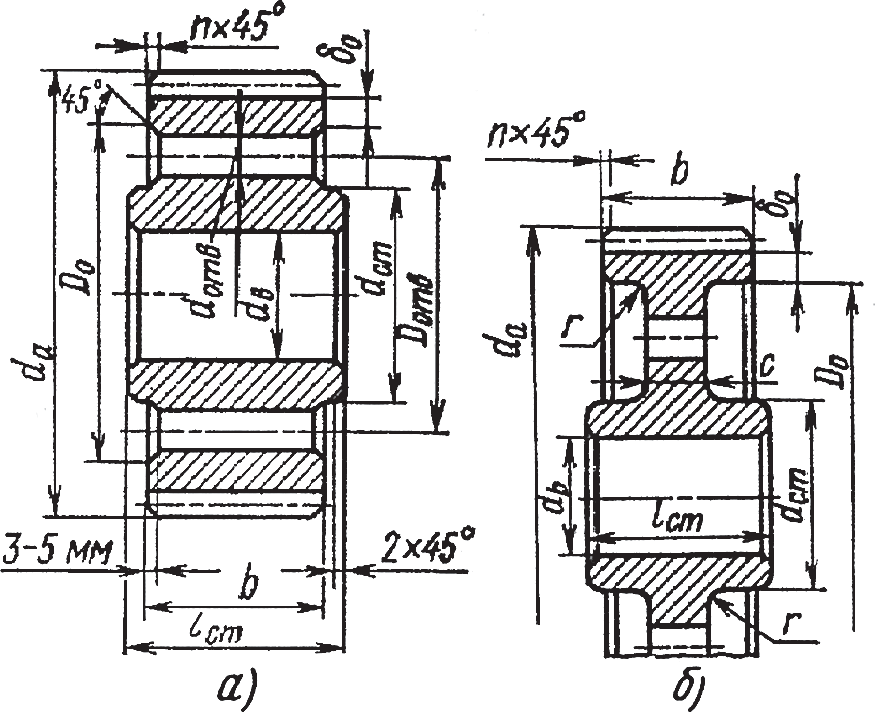

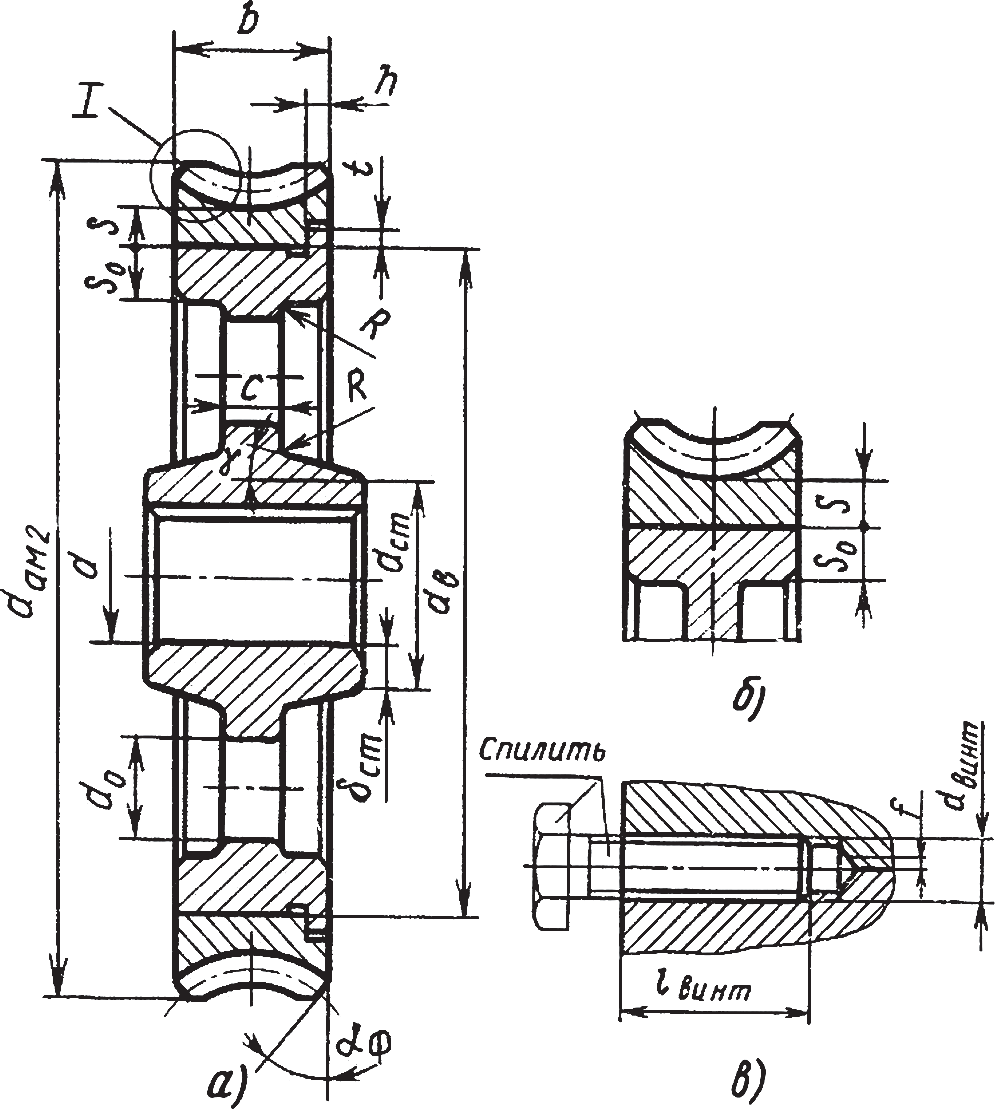

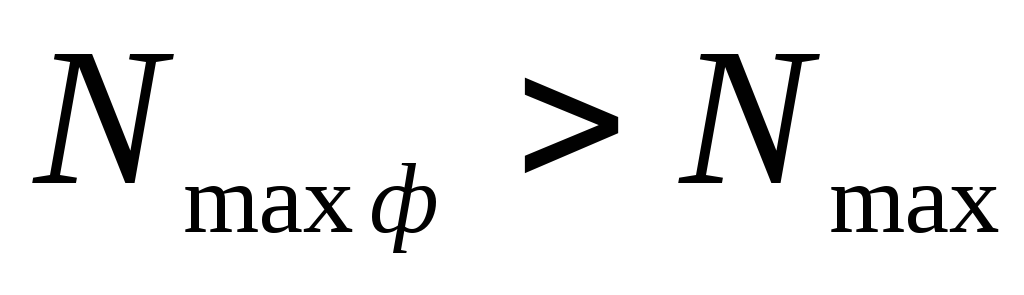

Рис. 1. Условия нарезания зубьев на вале-шестерне

В некоторых случаях зубчатый венец углубляется в тело вала. При углублении зуба в тело вала следует учитывать участки входа и выхода фрезы (табл. 1). Возможность выхода фрезы следует учитывать также при нарезании рядом расположенных венцов на вале-шестерне (рис. 1; а, б).

Таблица 1. Протяженность дорожки а, мм, для выхода фрезы (рис. 1)

| m, мм, фрезы | 2 | 3 | 4 | 5 | ≥ 6 |

| a/m | 15 | 14 | 13 | 12 | 10 |

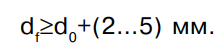

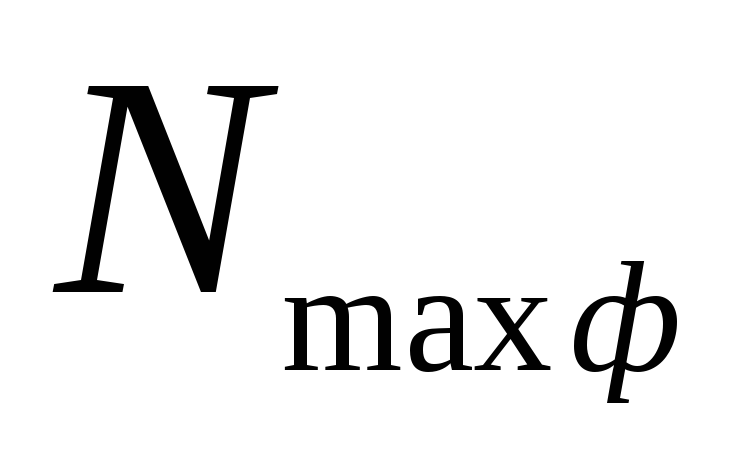

Обычно зубья вала-шестерни располагаются на выступающем венце. В этом случае для возможности выхода фрезы рекомендуется выдержать следующее соотношение размеров внутреннего диаметра шестерни или червяка с посадочным диаметром под подшипники (рис. 2):

Остальные конструктивные элементы вала-шестерни определяют так же, как конструктивные элементы валов.

Рис. 2. Основные размеры для нарезания: вала-шестерни (а, б); червяка (в)

Видео:✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

2. Зубчатые цилиндрические колеса

Форму зубчатых колес в большинстве случаев определяют в зависимости от способа получения заготовки. В свою очередь способ получения заготовки выбирают с учетом материала и размеров колес, а также объема выпуска. В единичном и мелкосерийном производстве зубчатые колеса диаметром da ≈ 200 мм изготовляют из круглого проката, поковок и сварные. При da ≈ 150 ÷ 600 мм заготовку получают ковкой в виде круглых поковок. В крупносерийном и массовом производстве заготовки колеса небольших и средних диаметров (da до 600 мм) получают штамповкой в двусторонних штампах, а больших размеров – литьем или сваркой.

Колеса больших диаметров изготовляют обычно литыми, колеса сравнительно тихоходных и малонагруженных передач – литыми и при меньших диаметрах. В индивидуальном производстве колеса больших диаметров выполняют также сварными.

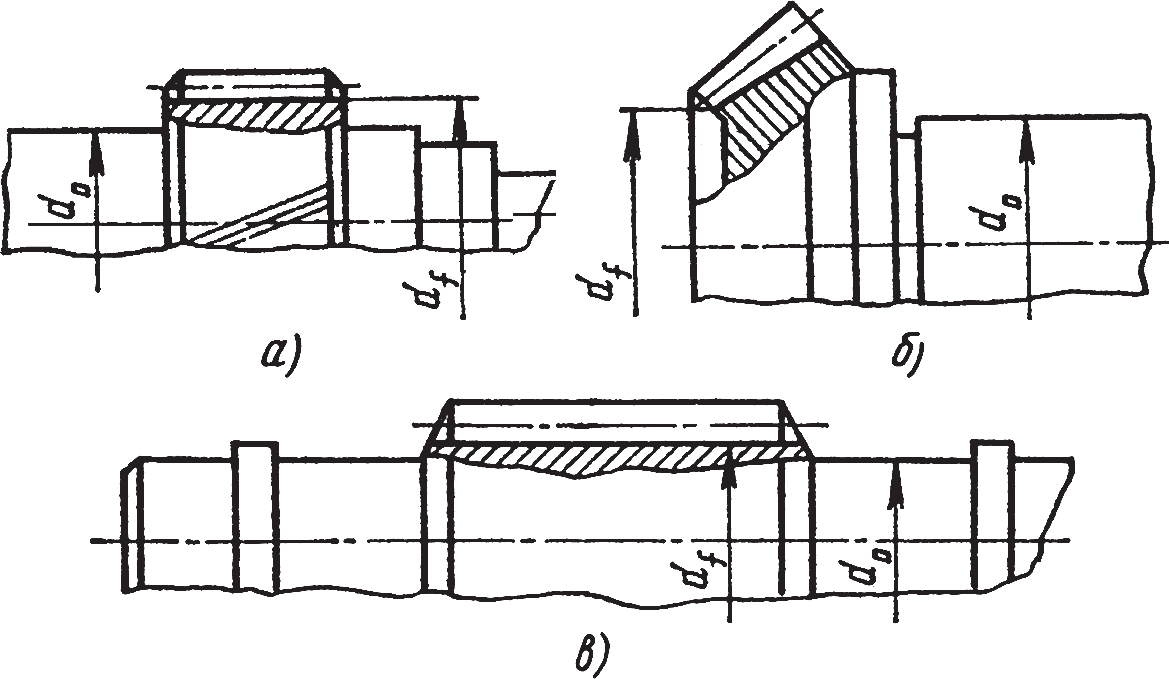

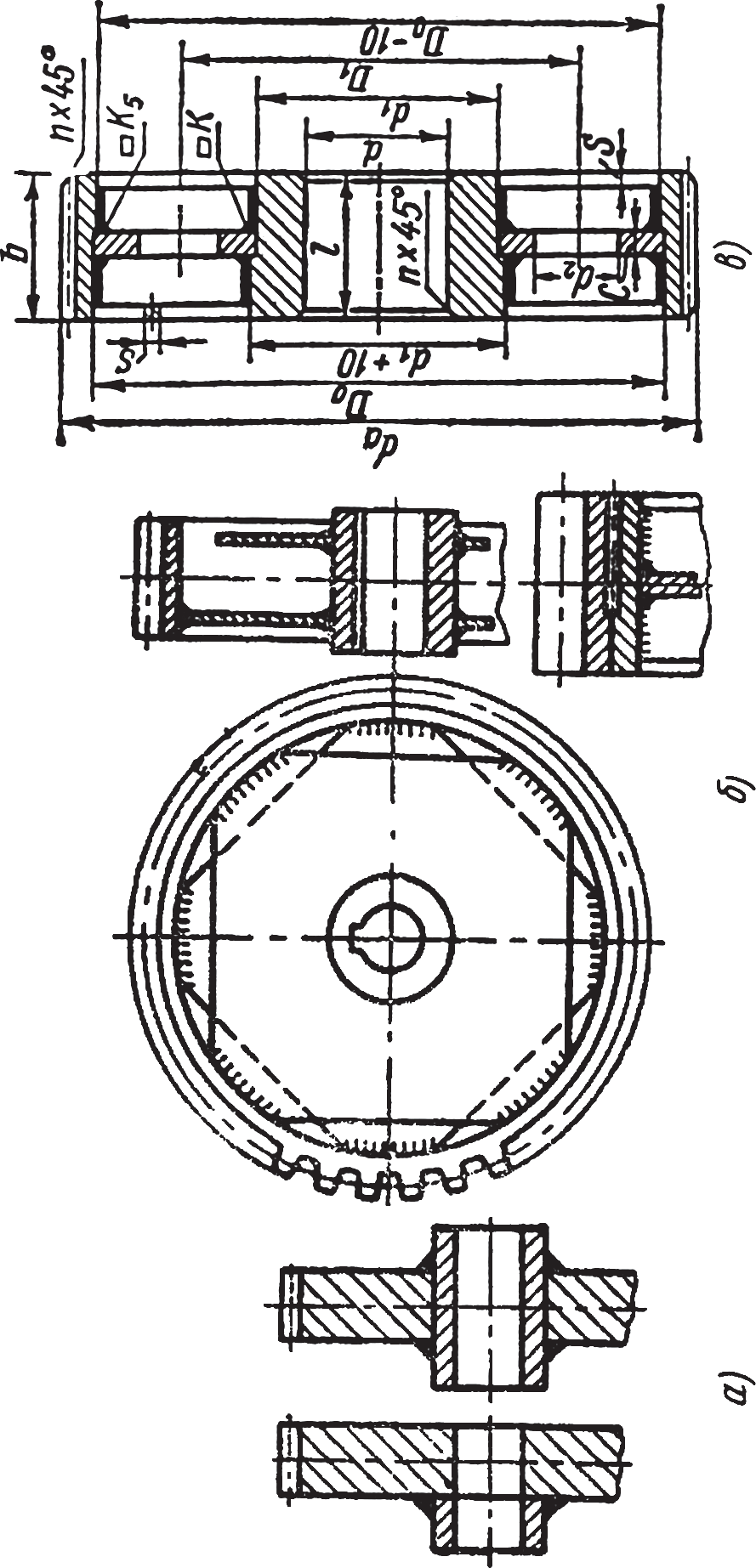

В конструкции зубчатых колес различают (рис. 3) зубчатый венец или обод, ступицу и диск, который соединяет зубчатый венец со ступицей. Зубчатые колеса конструируют двух видов: зубчатый венец выполнен непосредственно на валу (вал-шестерня) и зубчатый венец выполнен совместно с диском и ступицей для соединения с валом при сборке (насадная шестерня).

Рис. 3. Элементы зубчатого колеса

Зубчатый венец шестерни обычно шире на 3…10 мм зубчатого венца колеса. На торцах зубчатого венца выполняют фаски размером f=(0,6…0,7)m. На прямозубых колесах выполняют фаски под углом αφ=45°, на косозубых колесах при твердости рабочих поверхностей НВ 350 выполняют фаски под углом αφ=15°.

При диаметрах d>500 мм тяжело нагруженные колеса могут выполняться бандажированными. Бандаж (обод) выполняется из легированной стали или бронзы, центр – из дешевой углеродистой стали литым или сварным, а также литым чугунным (рис. 3, в).

Толщина бандажа (мм) по впадинам зубьев: при z 150

Ступица. Наружный диаметр ступицы (рис. 4) для стальных колес – dст=(1,55…1,7)d мм и для чугунных – dст=(1,7…1,8)d мм; толщина – δст ≈ (0,3…0,4)d мм; длина – lст=(1,0…1,2)d мм.

Читайте также: Корпус подшипников гребного вала

Для обеспечения нормальной работы зубчатые и червячные колеса должны быть установлены на валах без перекосов. Если ступица колеса имеет достаточно большую длину lст≥0,8d мм (в редукторах это отношение принято lст=(1…1,5)d мм), то зубчатое или червячное колесо будет сидеть на валу без перекосов.

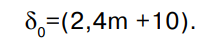

Рис. 4. Конструкция зубчатого колеса: а – с прямым диском; б – с наклонным диском

В приводах производственных машин и в редукторах применяются зубчатые колеса относительно небольших диаметров, насаживаемые на валы. Их изготовляют из круглого или листового проката, из поковок или сварными. В зависимости от требования конструкции зубчатый венец насадного колеса может располагаться симметрично относительно ступицы или несимметрично. В результате это определяет положение и форму диска, который должен обеспечить устойчивость зубчатого колеса к воспринимаемым нагрузкам.

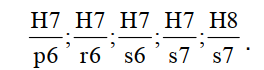

Для обеспечения прочного сопряжения ступиц зубчатых колес с валами при шпоночном соединении рекомендуют применять следующие посадки (в скобках – для реверсивных передач):

- для цилиндрических прямозубых колес H7/p6 (H7/r6);

- для цилиндрических косозубых и червячных колес H7/r6 (H7/s7);

- для конических колес H7/s7 (H7/t6).

Для обеспечения возможности перемещать колесо на валу в процессе передачи вращения используют посадки H7/g6 (H7/f7).

Диск. Колеса с диаметром вершин зубьев da≤250 мм выполняют в виде дисков, со спицами и без них. У этих стальных колес выполняют углубления на 2…5 мм, чтобы выделить

обрабатываемый торец, который служит технологической базой при нарезании и монтаже колес. Литые зубчатые колеса d ≤500 ÷ 600 мм выполняют (рис. 4) с прямым (а) и наклонным (б) диском.

Рис. 5. Литые зубчатые колеса d ≥500 ÷ 1000 мм: цельное (а); с бандажом (б)

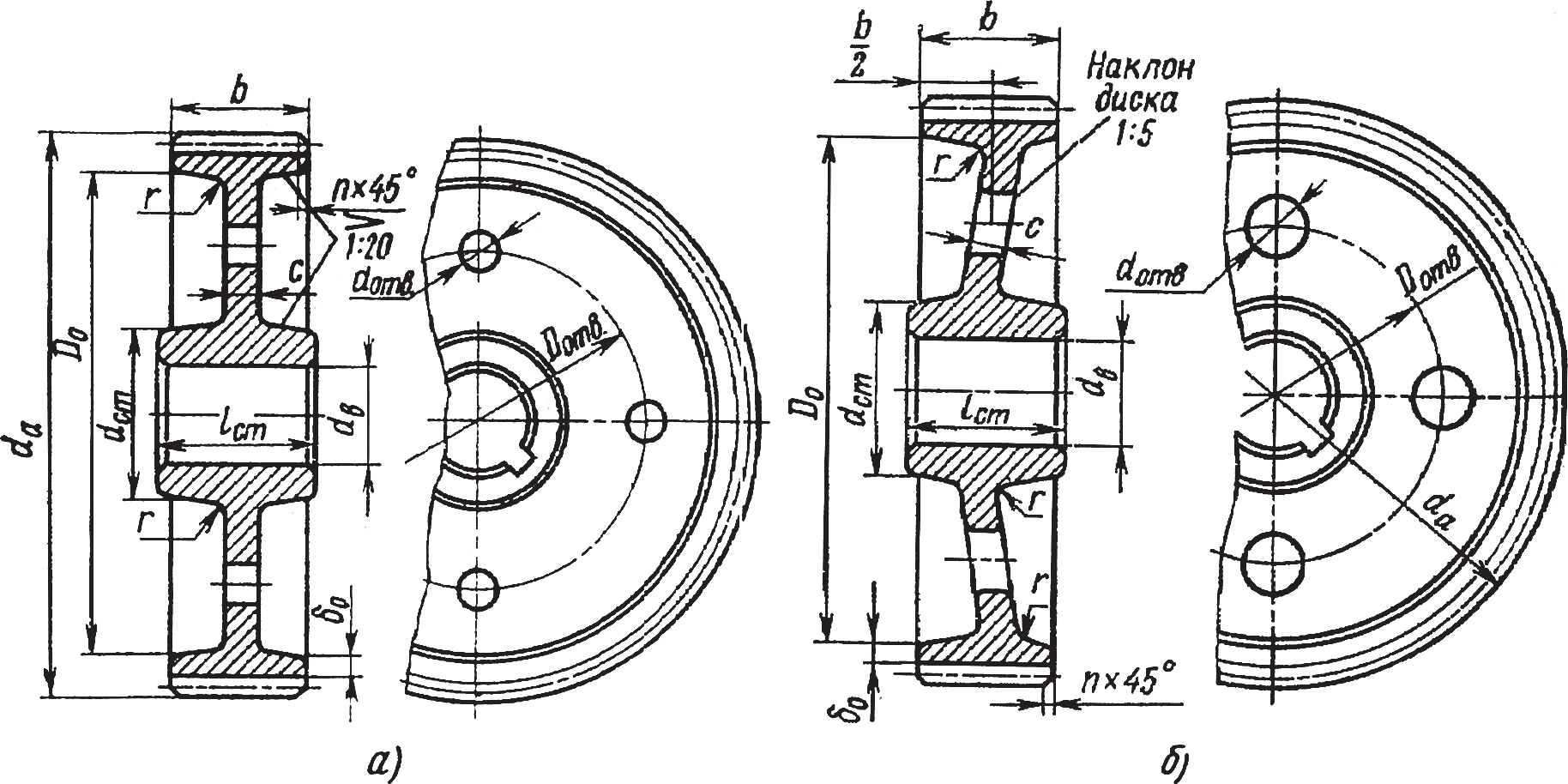

Чугунные колеса, применяемые в тихоходных малонагруженных передачах, наиболее часто открытых, изготовляют литыми. У колес литой конструкции в дисках делают 4…6 отверстий (рис. 5). Отверстия служат для крепления колеса при обработке заготовки и позволяют обрабатывать отверстие под вал и наружную поверхность обода с одной установки, а также используются при транспортировке колес. При больших размерах отверстий они служат для уменьшения массы колес, в литых колесах – для выхода литейных газов при отливке.

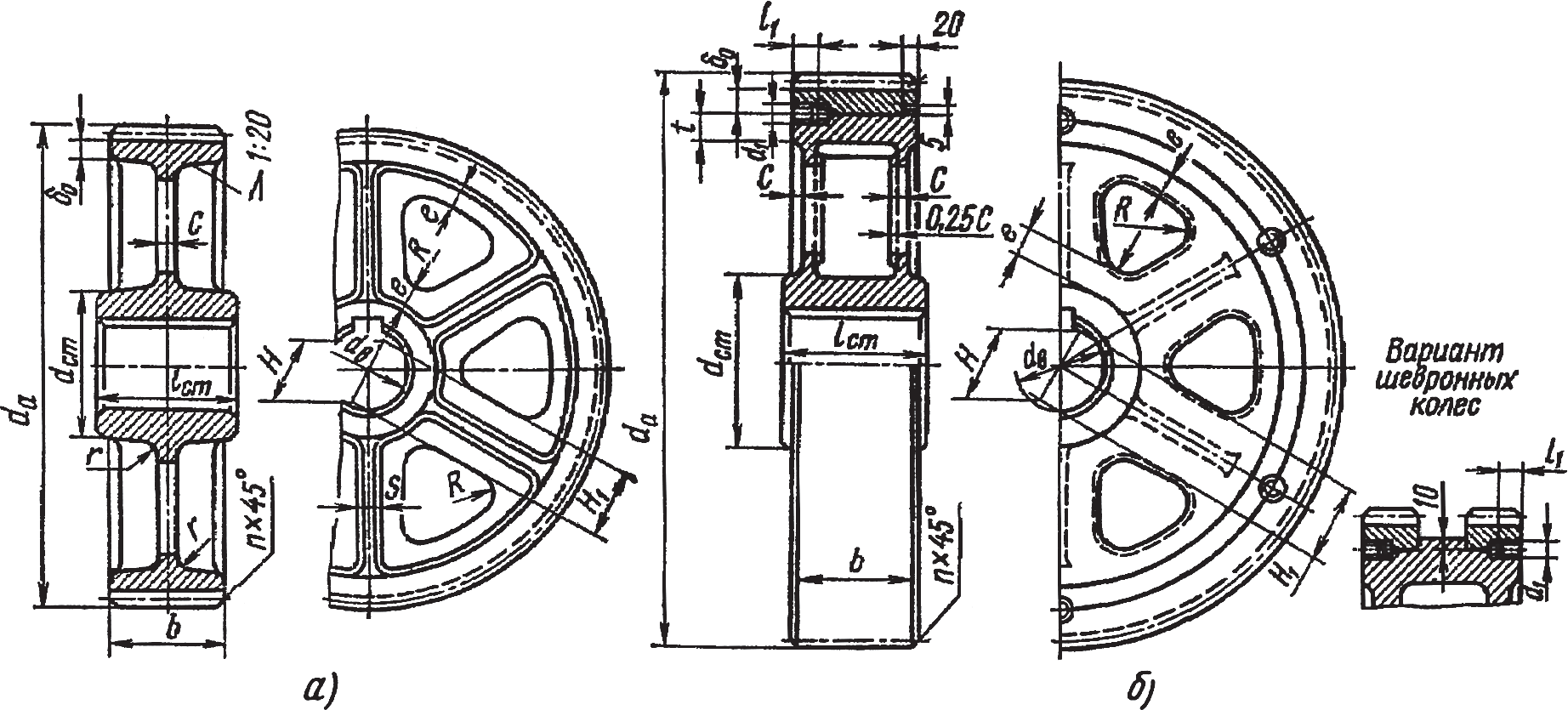

Форма спиц для литых колес приведена на рис. 6. Спицы эллиптического сечения применяют при малых нагрузках, крестообразного и таврового сечения – при средних нагрузках, а спицы двухтаврового сечения применяют при работе передачи в тяжелых условиях.

Рис. 6. Формы сечения спиц литых зубчатых колес: а – эллиптическая; б – тавровая; в – крестообразная; г, д – двутавровая

Конструкция кованых зубчатых цилиндрических колес приведена на рис. 7.

Рис. 7. Конструкция кованых зубчатых цилиндрических колес: а – dа≤200 мм; б – dа≤500 мм

Видео:Единственно правильный способ посадить шестерню на вал с натягомСкачать

3. Сварные цилиндрические зубчатые колеса

По сравнению с литыми колесами сварные колеса в обычном исполнении издают больше шума. Для уменьшения шума целесообразно снабжать колеса ребрами. Зубчатые колеса малого диаметра изготовляют со ступицей, приваренной к торцу колеса или со сквозной втулкой (рис. 8, а). Большие колеса могут быть сварены из нескольких частей – ступицы, одного или двух дисков с ребрами и венца, который может быть поковкой из нужного металла (рис. 8, б).

Читайте также: Шероховатость для шлицевого вала

Зубчатое сварное колесо обычной конструкции имеет диаметр ступицы (рис. 8, в) d1=(1,55…1,7)d мм; диаметр ступицы с бортом d1=d1+10 мм; толщину венца (da–D0)/2 мм; толщину венца с бортом (da–D0)/2+5 мм; диаметр расположения отверстий в диске D1=(D0–d1)/2 мм; диаметр отверстий в диске d2 =(D0 – d1 )/5 мм; толщину диска с ≈ 0,4d-2 мм; углубление ребра s=0,8c мм; фаску n=0,5m мм.

Рис. 8. Сварные цилиндрические зубчатые колеса

Видео:Что делать? Когда прокручивается подшипник.Скачать

4. Зубчатые конические колеса

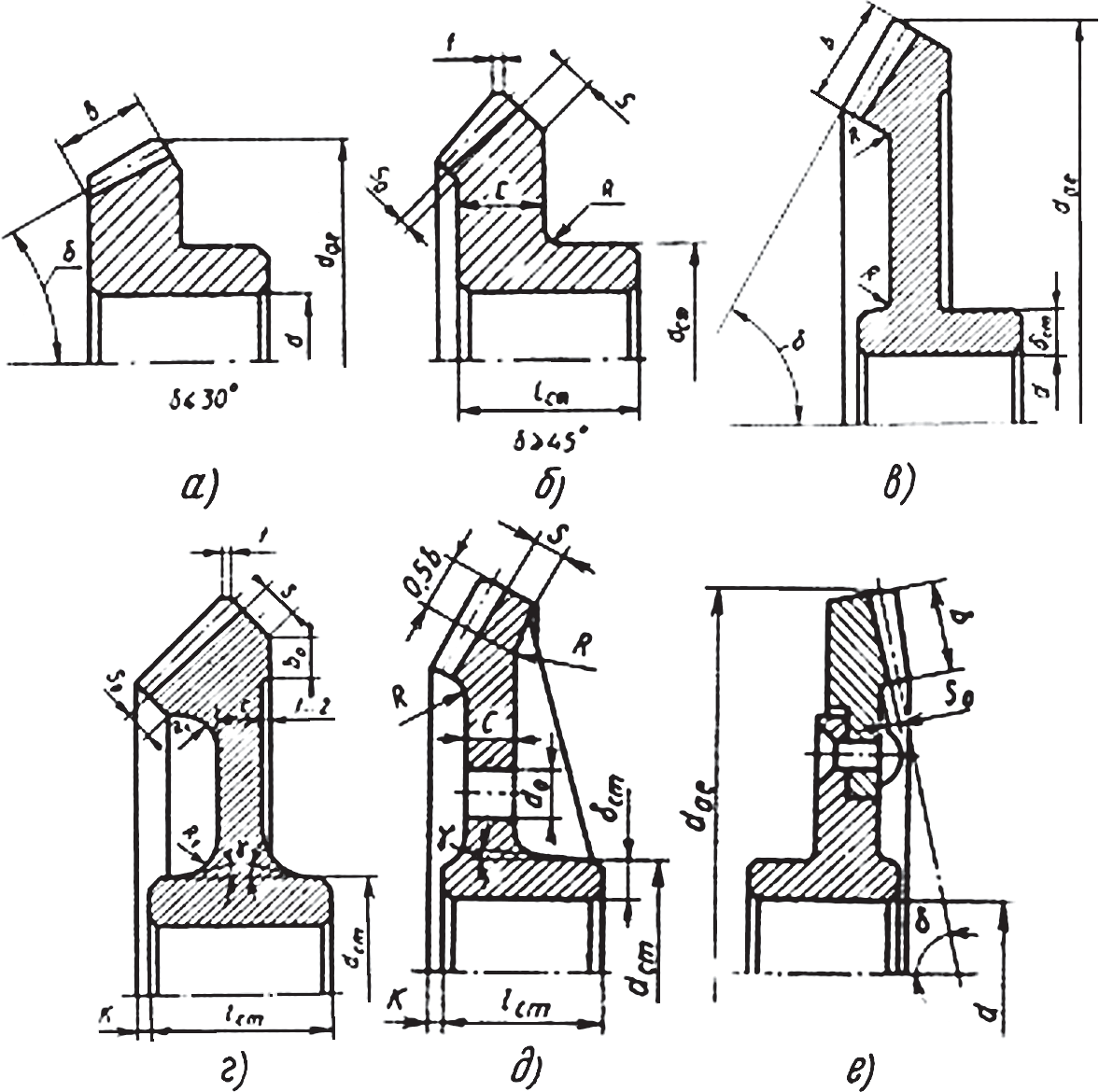

Конструкция конических зубчатых колес (рис. 9) отличается от конструкции цилиндрических зубчатых колес соотношениями в части зубчатого венца.

Рис. 9. Конструкция конических зубчатых колес: а, б, в – точеные; в, г – штампованные; г, д – литые; е – составные (сборные)

Видео:восстановление посадочного места под подшипникСкачать

5. Червячные колеса и червяки

Зубчатый венец червячного колеса, по условиям работы червячной пары, должен изготовляться из антифрикционных материалов (бронза, латунь). Обычно червячные колеса выполняют составными: диск и ступица колеса – из стали или из серого чугуна, а венец – из антифрикционного материала.

Применяют следующие способы соединения венца с диском.

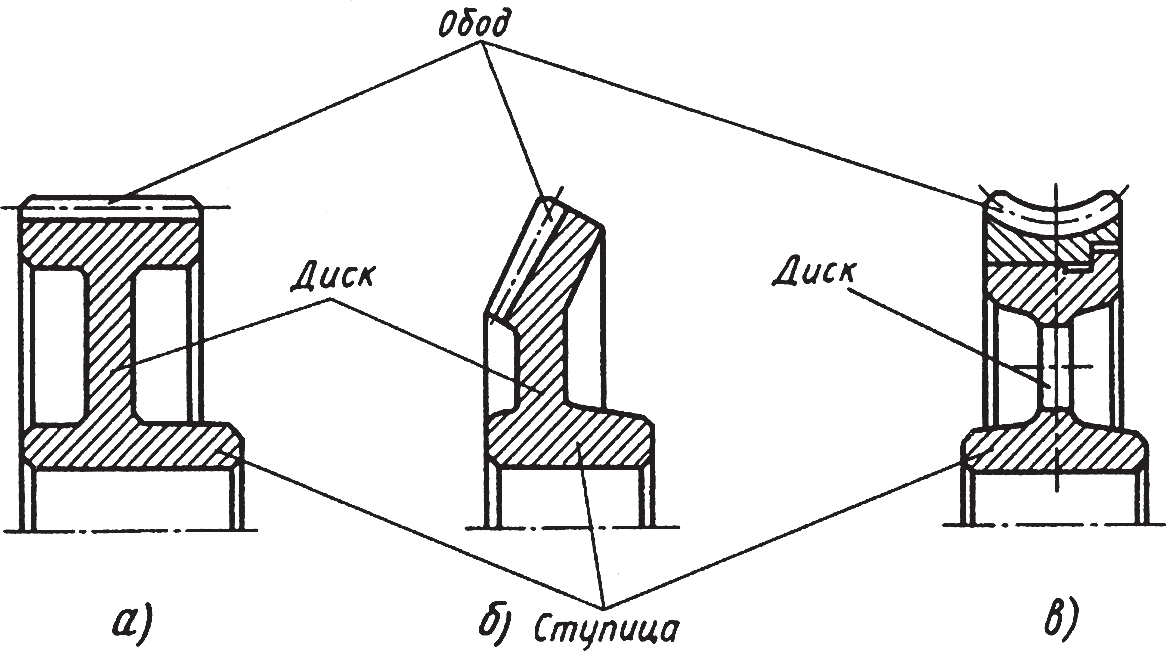

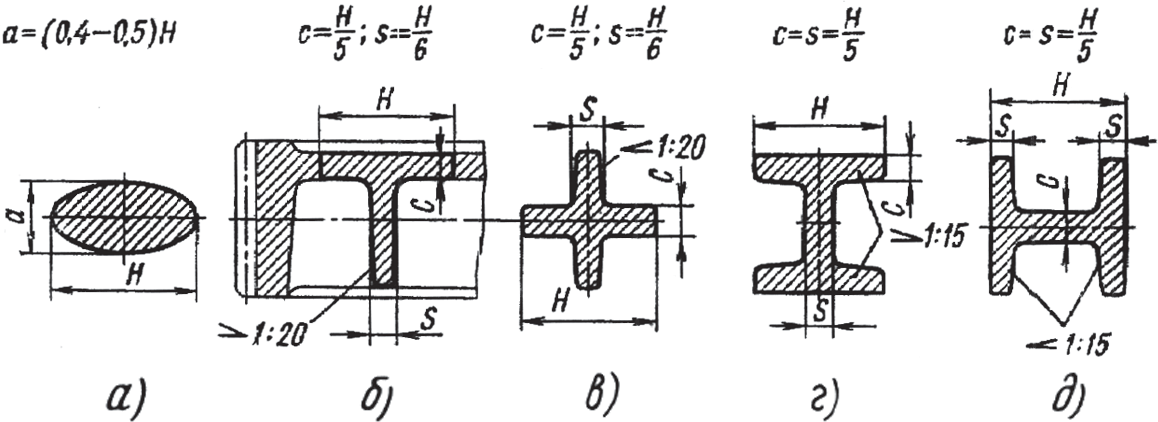

Бандажированная конструкция колеса, в которой бронзовый венец посажен на стальной или чугунный диск с натягом (рис. 10, а). Конструкция проста в изготовлении и применяют ее для колес относительно небольших диаметров, а также для колес передач, не испытывающих тепловые нагрузки. При нагреве до высокой температуры вследствие большего температурного коэффициента бронзы посадка может ослабнуть из-за большего линейного расширения бронзы, чем чугуна.

Обычно применяют легкопрессовую, реже прессовую посадку:

Посадочную поверхность выполняют с упорным буртиком (исполнение 1) (рис. 10, а) или без буртика (исполнение 2) (рис. 10, б). Буртик с размерами h=(0,15…0,2)b, t=0,1b предназначен для того, чтобы фиксировать относительное положение деталей при запрессовке, но в то же время он уменьшает посадочную поверхность, усложняет конструкцию и технологию. По этим соображениям конструкцию без буртика следует признать предпочтительной. Возможные неточности сборки устраняют последующей обработкой поверхностей после сборки.

Для предотвращения взаимного смещения венца и ступицы в плоскости соединения поверхностей стопорят 3…4 винтами с последующим срезанием головок (рис. 10, в). Размеры винтов: диаметр dB=(0,8…1,0)S, длина lВ=(2…3)dB.

Рис. 10. Червячные колеса

В соединении без буртика винты ставят с двух сторон в шахматном порядке.

Червяк представляет собой вал с приложенной нагрузкой между опорами и на консоли. По конструкции на червяке, как на любом валу, необходимо выдержать расположение и размеры всех сопрягаемых элементов (заплечика, буртика, галтелей, проточек, посадок и др.), которые дадут возможность обеспечить соединение и работоспособность сопрягаемых деталей: шарикоподшипников, уплотнений, шпонок, муфт и др. для работы передачи.

Размеры выступающего из редуктора конца вала-червяка согласовывают с соответствующими размерами вала электродвигателя и соединительной муфты.

Червячные колеса, как правило, вращаются с небольшой скоростью, поэтому нерабочие поверхности обода, диска и ступицы колеса оставляют необработанными, но тщательно очищенными и делают конусными с большими радиусами закруглений.

Видео:Регулировка натяга подшипников дифференциалаСкачать

1 Расчёт и выбор посадки с натягом зубчатого колеса на вал

1. Разобраться в конструкции узла. При воздействии заданного крутящего момента рассчитать максимальный и минимальный натяги, исходя из варианта задания, а затем выбрать стандартную посадку с натягом по ГОСТ 25347-2013 для соединения зубчатого колеса с валом (рисунок 1.1). Определить числовые значения отклонений классов допусков размеров отверстия и вала.

Читайте также: Диаметр выходного конца ведомого вала

2. Обозначить посадку соединения и классы допусков сопрягаемых деталей на эскизах. Пояснить содержание условных обозначений.

3. Выполнить анализ полученной посадки и построить схему расположения интервалов допусков, указав на ней предельные размеры сопрягаемых деталей и наибольший и наименьший натяги.

Рисунок 1.1 — Общий вид вала в сборе (вид сверху):

1 – зубчатое колесо; 2 – вал; 3 – подшипник; 4 – крышка; 5 – сальник; 6 — шпонка; 7 – болт; 8 – шайба; 9 – шкив; 10 – корпус

Исходные данные для расчёта приведены в таблице 1.1.

Таблица 1.1 — Исходные данные

Диаметр соединения (вала

Диаметр впадин зубчатого колеса, мм

Шероховатость поверхности, мкм

Видео:Предварительный натяг дифференциала кпп регулировка от руки на ваз передний приводСкачать

1.1 Расчёт функциональных натягов

Используя один из методов расчёта посадок с натягом [1 — 6] и др., вычисляем значения наименьшего

Натяги

где

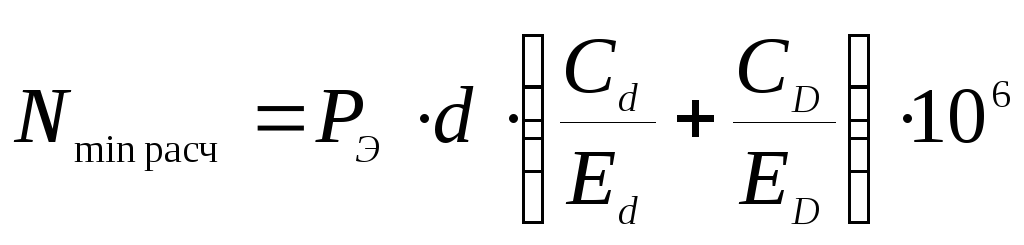

Значение наименьшего расчётного натяга определяется по формуле, мкм:

, (1.2)

где – удельное контактное эксплуатационное давление при действии крутящего момента, Па:

, (1.3)

где f – коэффициент трения, f = 0,15;

n – коэффициент запаса прочности соединения, n = 1,5 – 2;

D = d – номинальный диаметр соединения, м;

Па,

; (1.4)

, (1.5)

где d1 – внутренний диаметр вала (если вал полый), м. В нашем случае d1 = 0 (вал сплошной);

d2 – наружный диаметр втулки или впадин зубчатого колеса, м.

Подставляя полученные по формулам (1.3 — 1.5) значения величин в (1.2), получим:

мкм.

Наибольший расчётный натяг определяется по формуле, мкм:

,

где Рдоп – наибольшее допускаемое давление на поверхности вала или втулки, Па.

На поверхности втулки отсутствуют пластические деформации при

Па.

На поверхности вала отсутствуют пластические деформации при

Па.

Исходя из того, что на поверхности втулки могут возникнуть пластические деформации при давлениях меньших, чем на валу, определяем

Максимальный расчётный натяг

мкм.

Находим поправку к расчетному натягу на смятие неровностей поверхности детали URz, остальные поправки можно принять равными нулю 5:

мкм,

где k – коэффициент, учитывающий высоту смятия неровностей отверстия втулки и вала (таблица 1.2). Для принятого метода сборки (с нагревом зубчатого колеса) принимаем k = 0,5;

— шероховатость поверхности отверстия вала, мкм;

— шероховатость поверхности втулки, мкм;

Таблица 1.2 — Коэффициент учета смятия неровностей

Механическая запрессовка при нормальной температуре

С нагревом охватывающей детали

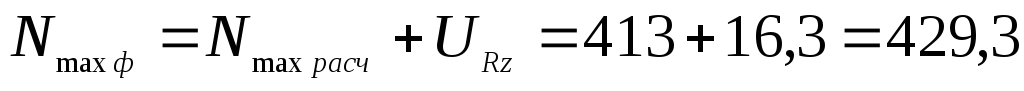

С учетом поправки величины граничных допустимых значений функциональных натягов для выбора посадки будут равны:

мкм,

мкм.

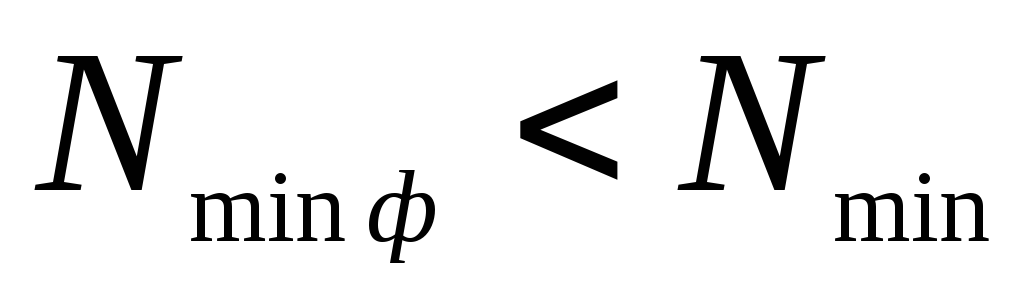

Схема расположения интервалов допусков посадки с натягом в системе отверстия, используемая для выбора стандартной посадки, представлена на рисунке 1.2. Нижнее отклонение основного отверстия EI = 0.

При этом должны выполняться условия (1.1):

Рисунок 1.2 — Схема расположения интервалов допусков отверстия и вала при посадке с натягом в системе отверстия

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Изготовление шестерни. Придумал интересный способ.Скачать

Сделал втулки под горячую посадку на вал. Полуоси для трактора.Скачать

ремонт прослабленной оси промежуточной шестерни д240 д245Скачать

ШУМИТ, ВОЕТ КПП при отпущенном сцеплении, причина.Скачать

Обзор. 3400руб. Вал шестерня редуктора хода SHAFT LC00166Скачать

Источник шума в КППСкачать

Шестерня двойная пром вала на грузовую КППСкачать

Как взводить шестерню распредвала 3S-FE, 4S-FE (Toyota)Скачать

Изготовление Вал шестерниСкачать

Обзор велокардана (по народному). КОНИЧЕСКИЕ ШЕСТЕРНИ С ВАЛОМСкачать

Как сделать партию шестерен разными способами - homemade gearСкачать

Шумит коробка передач | Определяем причины шумаСкачать

Шестерня с валом для мясорубки (вал 73x12 шестигранник)Скачать

Взведение шестерни впускного распредвала на двигателе 4AFEСкачать