Шейки валов , имеющие значительный износ или другие дефекты, обтачивают под ремонтный размер, если это позволяет конструкция сопряженной детали и ее прочность. В других случаях для восстановления номинальных размеров применяют различные виды наплавки ( вибродуговую, в среде углекислого газа и пр. [17]

Шейки вала под подшипники скольжения подвергают поверхностной закалке. Для их обработки применяют доводочные операции: наружное хонингование или суперфинишную обработку. [18]

Шейки валов , выполненных из сталей, чувствительных к перегреву, рекомендуется наращивать металлизацией. Это относится, например, к валам буровых лебедок, буровых насосов, трансмиссий силовых приводов и др. Металлизацию можно применять для восстановления шеек и цапф валов, если толщина наносимого слоя не превышает 10 мм. Поверхность участка вала под металлизацию предварительно должна быть подготовлена нарезкой для улучшения сцепления наплавляемого металла с основным. [20]

Шейки вала приобрели овальную форму; вал искривлен. [21]

Шейки валов со значительным износом обтачивают и затем шлифуют. Допускается при этом уменьшить диаметр шеек на 5 — 10 % в зависимости от характера воспринимаемых валом нагрузок, в частности от того, имеют ли место ударные нагрузки. [22]

Шейки валов изнашиваются при монтаже и демонтаже подшипников, а также при проворачивании внутреннего кольца подшипника на валу. Интенсивный износ с задирами происходит при заклинивании подшипника. На величину износа большое влияние оказывают шероховатость и твердость поверхности. Шероховатость поверхности характеризуется высотой неровностей Rz и средним арифметическим отклонением профиля Ra. Величина Ra для шеек валов под подшипники качения в соответствии со стандартом должна быть не более 2 5 мкм для подшипников нулевого класса при внутренних диаметрах подшипников свыше 80 мм и 1 25 мкм при диаметрах до 80 мм. Для более высоких классов подшипников высота неровностей должна быть еще меньше. Неровности при монтаже подшипников сминаются, что приводит к ослаблению посадки. [23]

Шейка вала в месте прилегания кольца должна быть гладкой, без задиров и глубоких рисок. [24]

Шейки валов , вышедшие за пределы последнего ремонтного размера, восстанавливают наплавкой под слоем флюса АН 348А проволокой Нп-ЗОХГСА с последующей нормализацией, обточкой шеек, упрочнением галтелей поверхностным пластическим деформированием закалкой их ТВЧ, шлифованием и полированием под размер рабочего чертежа. [25]

Шейки валов под подшипники качения выполняют также по второму классу точности под плотную или напряженную посадку. При работе вала в подшипниках скольжения шейки изготовляют под ходовую посадку по второму и третьему классам точности. Для валов диаметрами 30 — 50 мм допуски принимают в пределах от — 0 025 до — 0 1 мм. [26]

Шейка вала , работающего в подшипниках скольжения, чаще всего вырабатывается неравномерно: в продольном сечении она принимает форму конуса, а в поперечном — — эллипса. Шейка вала, работающего в подшипниках качения, быстро изнашивается при проворачивании внутренней обоймы подшипника на валу вследствие прослабления при изготовлении или выработки посадочных мест в процессе эксплуатации насоса. [27]

Шейки вала изнашиваются в основном в результате попадания механических примесей. Шейка вала вырабатывается неравномерно. [28]

Шейки валов с нарушениями геометрической формы или недостаточной чистотой поверхности восстанавливают шлифованием. При этом следует помнить, что правильная цилиндрическая форма и гладкая поверхность шеек обеспечивают надежность работы подшипника. [29]

Шейки вала и оправок должны иметь строго одинаковые диз-метры. Овальность шеек не должна превышать 0 01 мм. Балансируемую деталь следует правильно собрать на оправке. [30]

- Лекция 9

- Подшипники скольжения

- Общие сведения

- Конструкции подшипников

- 6.4. Подшипники скольжения

- Уход и надзор за подшипниками скольжения

- При приёмке смены обязательной проверке подлежат:

- Причины повышенного нагрева подшипников скольжения:

- Уход и надзор за пластиковыми подшипниками при эксплуатации

- При приёмке смены необходимо:

- В течение смены необходимо:

- 🔍 Видео

Видео:Подшипники скольженияСкачать

Лекция 9

Видео:Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Подшипники скольжения

Видео:Опоры валов и осей: подшипники скольженияСкачать

Общие сведения

Опорные устройства скольжения для вращающихся деталей (валов, осей и др.) называются подшипниками скольжения, а для поступательного движения – направляющими.

Подшипник скольжения является основной частью опоры вала, обеспечивает режим вращения вала в условиях относительного скольжения поверхности цапфы вала по соответствующей поверхности подшипника.

Подшипники скольжения воспринимают радиальные и осевые нагрузки, приложенные к валу. От качества опор скольжения во многом зависит работоспособность машины.

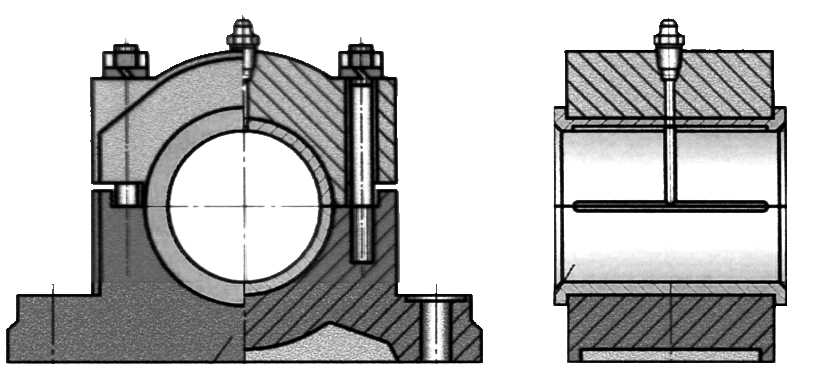

Подшипники скольжения состоят из корпуса, вкладышей (втулок) и смазывающих устройств. Опорный участок вала называют цапфа. Форма рабочей поверхности подшипника скольжения, так же как и форма цапфы вала может быть цилиндрической, конической, плоской. Цапфу называют шипом, если она расположена на конце вала и шейкой при расположении в середине вала (рис 14.1).

Рис. 14.1. Подшипники скольжения

Направляющие скольжения широко используются в металлорежущих станках, в кузнечно-прессовых машинах, приборах и др. Некоторые конструкции направляющих в эскизном виде показаны на рис 14.2: а) цилиндрические; б) прямоугольные; в) ласточкин хвост; г) охватывающие.

Читайте также: Как называются части вала обозначенные цифрами

Рис 14.2. Разновидности направляющих скольжения

Достоинства подшипников скольжения.

1. Имеют повышенную долговечность в высокоскоростных механизмах.

2. Хорошо воспринимают вибрационные и ударные нагрузки.

4. Имеют сравнительно малые радиальные размеры.

5. Допускают установку на шейки коленчатых валов.

Недостатки подшипников скольжения.

1. В процессе работы требуют постоянного надзора за состоянием смазочного материала и возможностью перегрева.

2. Имеют сравнительно большие осевые размеры.

3. Значительные потери на трение в период пуска и при несовершенной смазке.

4. Большой расход смазочного материала, необходимость его очистки и охлаждения.

Подшипники скольжения применяют во многих отраслях техники. Обычно их используют в тех случаях, когда применение подшипников качения невозможно или нецелесообразно:

1. для валов изделий, работающих с ударными и вибрационными нагрузками (двигатели внутреннего сгорания, прокатные станы, молоты и др.);

2. для валов больших диаметров (валы гидротурбин, валы прокатных станов и др.);

3. для валов высокоскоростных машин (центрифуги и др.);

4. для устройств повышенной точности (шпиндели станков, опоры механизмов телескопов и др.);

5. в тихоходных машинах, бытовой технике;

6. в приборах с малыми диаметрами валов и осей (часы, хронометры и др.);

7. в машинах, работающих в воде и агрессивных средах.

Видео:Состав подшипников скольженияСкачать

Конструкции подшипников

Основные элементы подшипника скольжения: корпус и вкладыш.

Корпус может быть цельным и разъемным. У подшипника с разъемным корпусом соединение крышки с основанием корпуса осуществляется с помощью болтов, шпилек, винтов или клиньев.

Корпус подшипника может представлять собой отдельную литую или сварную деталь, присоединяемую к машине (рисунок 14.3).

К

Рис. 14.3. Конструкция подшипника скольжения

В целях разгрузки последних от поперечных усилий, возникающих при работе, крышка и основание должны быть снабжены координационными поверхностями.

Вкладыши бывают с регулируемым и нерегулируемым зазором. Одновременно конструкции втулок и вкладышей обеспечивают во время работы один или несколько масляных клиньев.

Вкладыши в неразъемных подшипниках изготовляют виде втулок (рисунок 14.4): а – втулка, б – вкладыш из двух половин с заливкой, в – вкладыш из лент.

Рис. 14.4. Вкладыши подшипников

Подшипники скольжения современных машин характеризуются сравнительно небольшой длинной(), что понижает требования к жесткости валов и к выбору зазора в посадке, который в коротком подшипнике может бытьmin без опасности заедания вала в подшипнике при перекосах. С увеличением d растет надежность работы, однако, свобода выбора d ограничена, т.к. он связан с прочностью и жесткостью вала и с его габаритами. Короткие подшипники характеризуются быстрой потерей масла, но в них допускаются меньшие зазоры, кроме того, обеспечивают лучший теплоотвод от трущихся поверхностей. При большой длине цапф применяют самоустанавливающиеся подшипники, сферические выступы вкладышей которых позволяют им самоустанавливаться для устранения перекосов.

Видео:ВТУЛКИ СКОЛЬЖЕНИЯ - виды, формы, область применения.Скачать

6.4. Подшипники скольжения

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

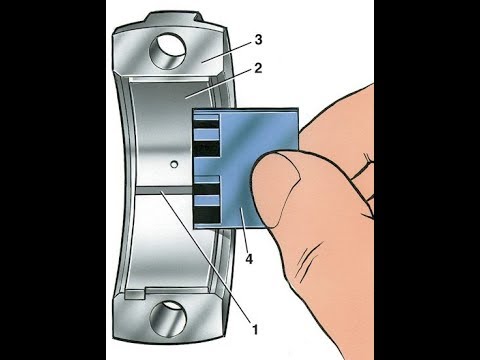

Участки поверхности вкладыша подшипника скольжения, соприкасающиеся через масляную плёнку с вращающимся валом, должны иметь характерный блеск баббита. В правильно пришабренном вкладыше зона касания вала располагается равномерно, по всей длине нижнего вкладыша, примерно на 1/6 части окружности. В длительно работавших вкладышах зона касания становится шире.

Отслаивание баббита от корпуса вкладыша обнаруживается визуально по трещинам в местах соединения, путём нажатия или легкого удара деревянной рукояткой молотка по баббиту. Если баббит отслоился, то в местах его отслаивания выдавливается масло по боковой поверхности вкладыша.

Видео:Может кому и пригодится! Как измерить зазор между коленвалом и вкладышем. Лучший способ.Скачать

Уход и надзор за подшипниками скольжения

При приёмке смены обязательной проверке подлежат:

- подшипниковые узлы оборудования, в работе которых обнаружены неисправности во время предыдущей смены;

- подшипники ответственных машин и механизмов, степень нагрева, надёжность крепления корпуса и крышки, достаточность поступления смазочного материала.

Подшипники ответственных машин должны быть оборудованы показывающими или сигнализирующими приборами для контроля температуры. Температура опорного (нагруженного) вкладыша подшипника не должна превышать 60…65°, а температура наружной поверхности корпуса — соответственно 50…55°. Не допускается работа механизма при превышении указанного температурного предела (за исключением случаев, когда подшипники подвергаются нагреву лучеиспусканием).

Причины повышенного нагрева подшипников скольжения:

- недостаточное поступление смазочного материала к трущимся поверхностям или применение масел несоответствующего качества (загрязнение, малая либо большая вязкость);

- перекос вала;

- загрязнение или закупорка маслоподводящих и маслораспределительных канавок;

- повышенная вибрация вала;

- недостаточный зазор между цапфой вала и вкладышами;

- недостаточные размеры «холодильника»;

- неудовлетворительная пригонка (пришабровка) вкладышей к цапфе вала;

- задиры или кольцевые выработки на трущихся поверхностях цапфы или вкладыша;

- ослабление резьбовых соединений крепления крышек подшипника;

- неудовлетворительное прилегание вкладыша к корпусу или крышке подшипника, вызывающее перекос вкладыша.

Читайте также: Сальник первичного вала кпп i30

Во всех случаях чрезмерного нагрева подшипников запрещается охлаждать их льдом или поливом водой.

В подшипниках с кольцевой смазкой проверяют характер вращения смазочного кольца и подачу масла. Смазочное кольцо должно вращаться равномерно, без перебоев. Лёгкий звон кольца указывает на недостаток масла, а замедленное вращение — на избыток или большую вязкость.

В подшипниках, обслуживаемых циркуляционными системами жидкой смазки, систематически в течение смены проверяют по указателям протока, достаточно ли поступает масла. Струя масла должна быть непрерывной, толщиной 2,0…3,0 мм.

При осмотре редукторов с циркуляционной смазкой подшипников проверяют:

- показания манометров, указывающих давление масла на выходе;

- при нулевом показании манометра необходимо прекратить работу машин и выяснить причину отсутствия давления.

Подачу пластичных смазок в подшипники скольжения выполняют не реже одного раза в 4 часа.

Разборку и замену вышедших из строя питателей при подаче мазки автоматической станцией проводят только после переключения станции на ручное управление.

Масла для смазывания подшипников скольжения применяют согласно указаниям паспортов смазки. Систематически проверяют, нет ли утечки масла через подшипники и принимают меры к ликвидации. Пролитые смазочные материалы должны быть убраны, а место пролива очищено.

Своевременно заменяют вышедшие из строя сигнализирующие и контрольно измерительные приборы, установленные на подшипниках.

Видео:восстановление посадочного места под подшипникСкачать

Уход и надзор за пластиковыми подшипниками при эксплуатации

При приёмке смены необходимо:

- осмотреть вкладыши и проверить степень износа их седловин и самих вкладышей, вкладыши заменить, если до поверхности кассеты вследствие износа остаётся 4…5 мм тела вкладыша;

- проверить состояние шеек валков; проверить положение подушек и положение вкладышей;

- проверить брызгальные трубки и при загрязнении их провести очистку;

- проверить крепление и исправность щитков, защищающих шейки нижних валков от окалины.

Волокна во вкладышах должны быть расположены перпендикулярно действию нагрузки.

В течение смены необходимо:

- систематически проверять нагрев шеек валков по температуре отходящей воды;

- температура её не должна превышать 30…35 °С;

- охлаждающую воду подавать на шейки валков в количестве, обеспечивающем разницу между температурой отходящей и поступающей воды не более 5…10°С;

- воду на шейки валков подавать непрерывно и равномерно по всей длине шейки через жёстко закреплённые брызгальные трубки;

- подача воды на шейке валков непосредственно из шланга запрещается;

- вода, подаваемая для охлаждения валков, должна быть чистой и не содержать механических примесей;

- температура поступающей воды не должна превышать 20…25 °С;

- наряду с охлаждающей водой обеспечить периодическую подачу на шейки валков густой смазки из расчёта 25…30 см 3 в час на 1 м 2 поверхности вкладыша;

- после остановки стана шейки валков необходимо смазывать минеральной смазкой, предварительно выключив воду.

Шейки валков, работающие на пластиковых подшипниках, должны быть отшлифованы с чистотой поверхности не ниже 8-го класса с последующей закалкой их поверхности; установка валков с нешлифованными шейками запрещается. Наплавка вкладышей разрешается, если выкрошенная баббитовая заливка не превышает 10 % (смотри таблицу 6.7, таблицу 6.8, таблицу 6.9, таблицу 6.10, таблицу 6.11).

Таблица 6.7 – Допускаемые значения зазоров в подшипниках качения

| Диаметр внутреннего кольца подшипника, мм | Дополнительный ряд | Основной ряд | Дополнительные ряды | |

|---|---|---|---|---|

| 6-й | 7-й | 8-й | ||

| зазоры, мкм, текущий ремонт / капитальный ремонт | ||||

| 10…18 | 25/21 | 40/33 | 54/45 | 68/57 |

| 18…24 | 27/23 | 43/36 | 59/50 | 74/62 |

| 24…30 | 29/24 | 47/39 | 59/50 | 83/69 |

| 30…40 | 29/24 | 47/39 | 70/59 | 92/77 |

| 40…50 | 29/24 | 52/44 | 76/63 | 101/84 |

| 50…65 | 36/30 | 59/50 | 86/72 | 119/99 |

| 65…80 | 36/30 | 61/51 | 99/83 | 137/114 |

| 80…100 | 41/35 | 72/60 | 112/93 | 160/ 134 |

| 100…120 | 45/38 | 83/69 | 128/107 | 184/153 |

| 120…140 | 50/42 | 95/80 | 155/129 | 214/179 |

| 140…160 | 50/42 | 104/87 | 173/144 | 243/203 |

| 160…180 | 54/45 | 117/98 | 191/159 | 274/228 |

| 180…200 | 63/53 | 135/113 | 218/182 | 302/252 |

Таблица 6.8 – Допустимые зазоры в подшипниках качения

| Внутренний диаметр, мм | Зазор, мм | |

|---|---|---|

| шариковые | роликовые | |

| 20-30 | 0,005-0,100 | 0,010-0,100 |

| 35-50 | 0,010-0,150 | 0,020-0,150 |

| 55-80 | 0,015-0,200 | 0,030-0,200 |

| 85-120 | 0,020-0,300 | 0,040-0,300 |

| 125-180 | 0,025-0,350 | 0,045-0,350 |

Таблица 6.9 – Нормали контроля валов, осей и подшипников

| Элемент | Предел ремонта | Предел использования | Примечание |

|---|---|---|---|

| Вал и вкладыши подшипника (ответственные машины) | Зазор при сборке: 1/1000 – 2/1000 ∅ вала | ∅ вала – зазор менее 60 мм – 1,0 мм 60…100 – 1,5 мм 100…150 – 1,5 мм 150…200 – 2,0 мм 200…250 – 2,0 мм | В случае зубчатого колеса 25…40 – 0,6 мм 40…60 – 0,9 мм 60…100 – 1,0 мм 100…160 – 1,2 мм 160…250 – 1,6 мм |

| Вал и вкладыши подшипника (вспомогательные машины) | Зазор при сборке: 5/1000 – 10/1000 ∅ вала | 20/1000 – 30/1000 ∅ вала | В зависимости от степени важности |

| Баббитовые вкладыши высокоскоростных и тяжелонагруженных механизмов | Зазор при сборке: 0,7/1000 – 1,5/1000 ∅ вала. Зазор между упорным подшипником и заплечиком вала – 0,15 мм | ∅ вала – зазор 30…50 – 0,20 мм 50…80 – 0,32 мм 80…120 – 0,48 мм 120…180 – 0,82 мм 180…240 – 0,94 мм более 250 – меньше 1/250∅. Зазор между упорным металлом и заплечиком вала (собирая их на один конец) – 0,28 мм | Для высокой скорости и большой нагрузки зазор меньше. Для низкой скорости и малой нагрузки зазор больше |

| Температура подшипника | Низкая скорость – 50 °С и ниже. Высокая скорость – 60 °С и ниже, при температуре окружающей среды 30 °С | 70 °С и выше | Считается безопасным, если можно удержать руку в течение 10 с и более |

| Зазоры лабиринтов | ∅ вала – зазор 50…80 – 0,10…0,20 80…120 – 0,14…0,23 120…180 – 0,16…0,28 180…260 – 0,19…0,32 260…360 – 0,23…0,38 360…500 – 0,27…0,43 500…650 – 0,30…0,50 | Отрегулировать, если зазор увеличится в 2 раза больше, чем стандартные значения (слева) |

Читайте также: Сальник первичного вала чери кимо

Таблица 6.10 – Допускаемые зазоры, мм, вал-подшипник (для сравнения)

| Диаметр вала, мм | Механизмы | ||||

|---|---|---|---|---|---|

| неответственные | ответственные при n, об./мин. | ||||

| менее 1000 | более 1000 | ||||

| при удельной нагрузке, Н/мм 2 | |||||

| до 3,0 | свыше 3,0 | до 3,0 | свыше 3,0 | ||

| 50-80 | 0,5 | 0,20 | 0,10 | 0,30 | 0,15 |

| 80-120 | 0,8 | 0,25 | 0,15 | 0,35 | 0,20 |

| 120-180 | 1,2 | 0,30 | 0,20 | 0,40 | 0,25 |

| 180-260 | 1,6 | 0,40 | 0,25 | 0,60 | 0,35 |

| 260-300 | 2,0 | 0,50 | 0,30 | 0,70 | 0,45 |

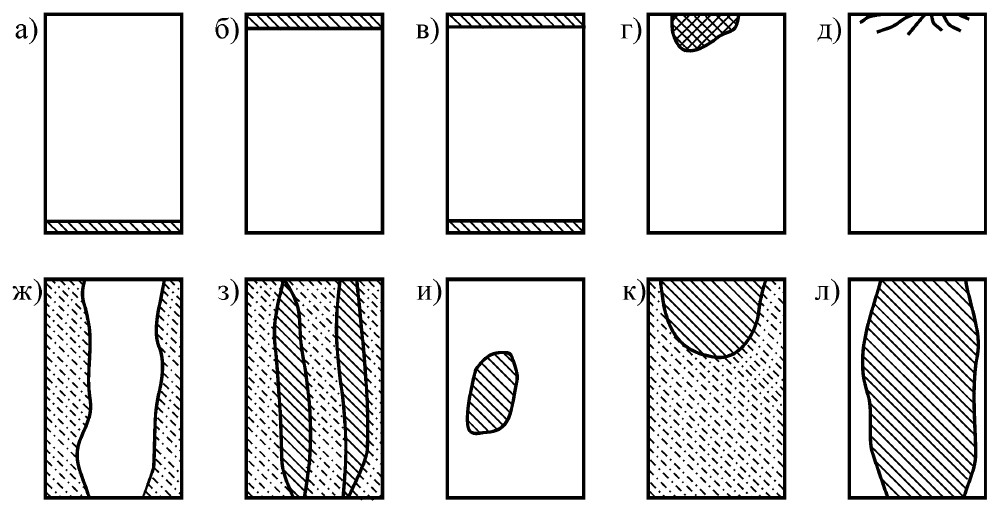

Таблица 6.11 – Определение причин повреждений подшипников скольжения по состоянию баббитового слоя

| Состояние баббитового слоя | Возможная причина повышенного нагрева | Способ устранения неисправности |

|---|---|---|

| Износ баббитового слоя на переднем торце подшипника (рисунок 6.4, а) | Длина подшипника не соответствует длине шейки оси. Неровности на торце подшипника, образовавшиеся при заливке баббитом | Снять шабером неровности на торцах. При износе баббита до втулки заменить подшипник |

| Износ баббитового слоя на заднем торце подшипника (рисунок 6.4, б) | Длина подшипника не соответствует длине шейки оси. Неудовлетворительная обработка задней галтели | То же |

| Износ баббитового слоя на обоих торцах подшипника (рисунок 6.4, в) | Недостаточный разбег подшипника на шейке оси. Заклинивание подшипника и вкладыша из-за неправильной сборки узла | Увеличить разбег подшипника. Проверить состояние вкладыша, заплечиков и упорного бурта подшипника, при наличии признаков заклинивания заменить |

| Износ баббитового слоя на рабочей поверхности подшипника до втулки (рисунок 6.4, г) | Результат длительной работы или глубокой расточки | Заменить подшипник |

| Трещины и отколы баббита (рисунок 6.4, д) | Нарушение технологии заливки – баббитовый слой неплотно прилегает к втулке | При наличии отколов или трещин, выходящих на торцы или боковые кромки, заменить подшипник |

| Выдавливание баббита | Недостаточная твёрдость баббитового слоя из-за нарушения технологии заливки. Неравномерная толщина слоя в результате неправильной расточки или перекоса при заливке | При отсутствии трещин и износов до втулки срубить наплывы и сделать развалку. В противном случае заменить подшипник |

| Подшипник прирабатывается к шейке оси отдельными участками (рисунок 6.4, ж) | Плохая подгонка подшипника к шейке оси. Неплотное прилегание баббитового слоя к втулке | Подогнать подшипник к шейке оси. При наличии трещин и отколов баббита заменить подшипник |

| Подшипник прирабатывается к шейке оси узкими продольными полосами, имеющими яркий металлический блеск (рисунок 6.4, з) | Диаметр подшипника не соответствует диаметру шейки. Отсутствие холодильников. Полусухое трение | Заменить подшипник |

| Подшипник прирабатывается к шейке оси поперечными полосами | Недостаточная чистота обработки шейки вала | Заменить подшипник |

| Следы полусухого трения на небольшом участке при значительной местной деформации баббита (рисунок 6.4, и) | Попадание посторонних предметов под подшипник | Заменить подшипник |

| Следы полусухого трения на одном конце подшипника (рисунок 6.4, к) | Неправильная установка подшипника при расточке – большая разница в толщине баббитового слоя | Заменить подшипник |

| Следы полусухого трения на большой части рабочей поверхности (рисунок 6.4, л) | Недостаточный подвод масла к шейке оси. Неудовлетворительная обработка рабочей поверхности. Несоответствие диаметров подшипника и шейки вала | Заменить подшипник. Обеспечить поступление смазочного материала в подшипник |

| Следы полусухого трения, расположенные по диагонали подшипника | Перекос подшипника. Неправильная установка подшипника при расточке | Проверить состояние вкладыша, заплечиков и упорного бурта подшипника. Неисправный вкладыш заменить |

Рисунок 6.4 – Наиболее характерные примеры состояния слоя

баббитовой заливки подшипников

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Какой зазор должен быть в подшипнике скольжения. Требования Науки и как реализовать на практике.Скачать

Подшипники скольжения. Конструкция и принцип работы. Достоинства и недостаткиСкачать

быстрый ремонт посадочного гнезда , делаем металлизацию подшипника.Скачать

Лечим место посадки подшипникаСкачать

ОПОРНЫЕ ПОДШИПНИКИ СКОЛЬЖЕНИЯ // РАДИАЛЬНЫЕ // КОНСТРУКЦИЯ // ПРИНЦИП РАБОТЫ // ВИБРАЦИЯСкачать

Лекция 11. Подшипники скольженияСкачать

Подшипник скольжения и качения: чем они отличаются?Скачать

Определение зазора в подшипниках скольженияСкачать

Детали машин. Лекция 4.2. Подшипники скольжения.Скачать

Вагонные буксы с подшипниками скольжения 1978Скачать

Восстановление вала под подшипники.Скачать

Подшипники скольжения и каченияСкачать

НА ПРОИЗВОДСТВЕ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ // КОНСТРУКЦИЯ // ТУРБИНА // КОМПРЕССОР // РЕДУКТОРСкачать