Видео:Интервью IKON TYRES на заводе во Всеволожске 2024Скачать

Klimovs-Travels

Видео:Как делают шины Nokian во Всеволожске в 2022 годуСкачать

Блог о путешествиях и всём, что так или иначе с ними связано…

Видео:NOKIAN БОЛЬШЕ НЕТ, NORDMAN УЖЕ НЕ ТОТ, IKON TYRES ЧТО "ТЫ" ТАКОЕ...???Скачать

Как производятся шины Nokian Tyres во Всеволожске

Итак, я начинаю серию рассказов о том как я ездил в блог/пресс тур Nokian Tyres который состоял из экскурсии по заводу во Всеволожске и гоночного дня на испытательном полигоне в финском заполярном Ivalo…

На самом деле экскурсия по заводу мне понравилась даже больше чем гонять на полноприводной Audi RS4 по ледовому кольцу и даже больше чем гонять на пикапах обутые в новую #hakkapeliitta #LT3.

Просто мне всегда очень интересно смотреть на «внутреннюю кухню», будь то небольшое производство, автосервис, интернет-магазин или огромный современный завод. Круто видеть как постепенно шаг за шагом из отдельных элементов получается что-то. Поэтому я наверное даже разделю публикации и сделаю несколько постов, чтобы не мешать всё в одно.

Завод во Всеволожске работает по полному циклу, то есть на вход поступает базовое сырьё, а на выходе уже готовая продукция. Цифры которые впечатлили — сейчас на Финском заводе производится 3 млн. шин в год, а под Питером 17 млн. шин в год!

Наша большая команда переодета в яркие жилеты, очки и специальную обувь, а также подробно проинструктирована о том, куда не надо совать руки, с какой стороны не надо прыгать под складской робот и прочие: » — у вас несчастные случаи на стройке были? — Нет, пока ещё ни одного не было… — Будут»

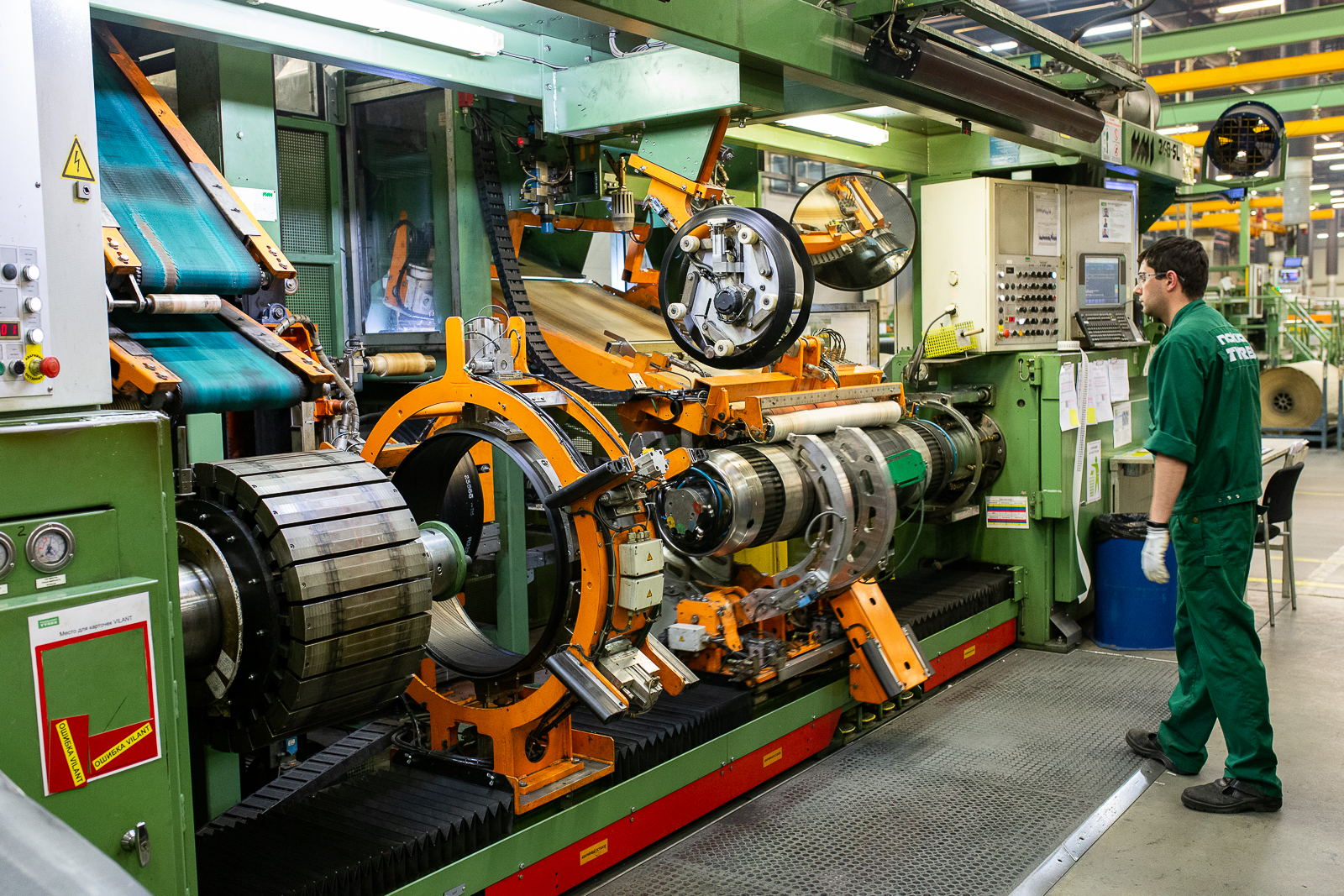

Завод работает в четыре смены круглосуточно. На заводе работает не так много людей — многие процессы автоматизированы. Мы начинаем осматривать производство с самого начала — тут на конвеерную ленту подаётся сырье, которое в последствии превратится в ленты пригодные для протектора и боковин шин

Вот так выглядит подача различных материалов в машину которая занимается подготовкой смеси из которой потом получаются ленты для производства шин

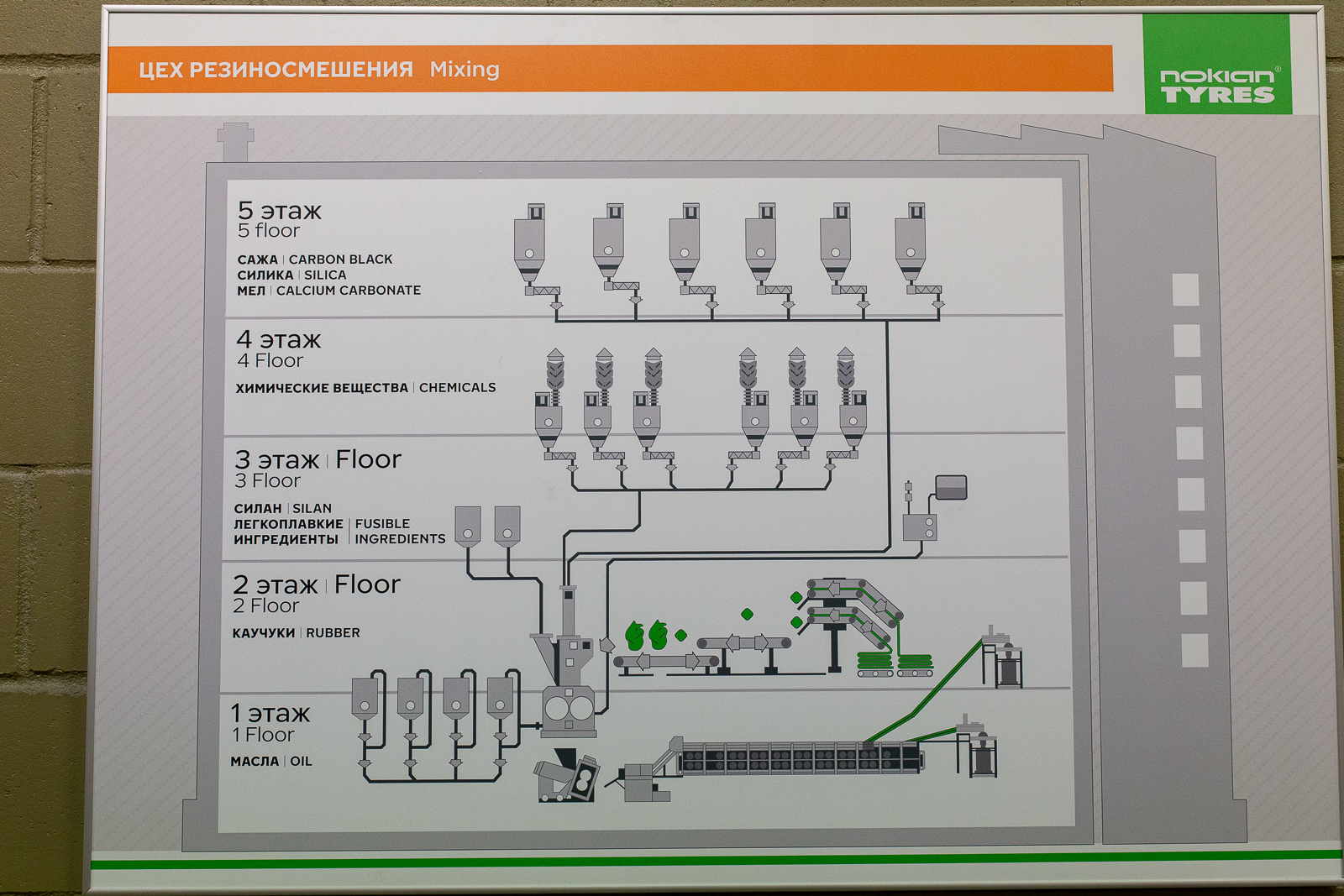

Вот так выглядит схема работы завода если «разрезать» завод в боковой проекции

У каждой шины свой состав и свой набор исходных материалов: сажа, природный каучук и другие…

Готовый материал промаркированный хранится на складе где ожидает своего часа. Производство распараллеливает процессы для оптимизации процессов, поэтому конкретно эти поддоны под конкретные шины не обязательно сразу идут в дальнейшее производство, а вполне могут и подождать.

Транспортировкой, поиском и хранением заведует робот, который точно знает что и где лежит. Когда настанет время производства какой-то конкретной шины, то он без труда найдёт нужные поддоны и доставит их в соответствующий цех.

Но прежде чем эта лента будет отгружена роботом на склад он должен получить «добро» от лаборатории в которой тестируют каждую произведённую партию

Тут на специальной машине нарезают тестовые элементы и дальше подвергают их различным испытаниям

В частности, вот эта машина тестирует их на разрыв

Здесь лента уже начинает следующий этап пути превращения в элементы шин

Работа идёт одновременно на нескольких линиях. В день на заводе производится и отгружается 50 тысяч шин!

Производственный цикл настроен довольно гибко и завод имеет возможность производить те шины, на которые в данный момент есть запрос от поставщиков. Фактически каждая выходящая с территории шина уже имеет своего «владельца» в виде одного из дилеров сети.

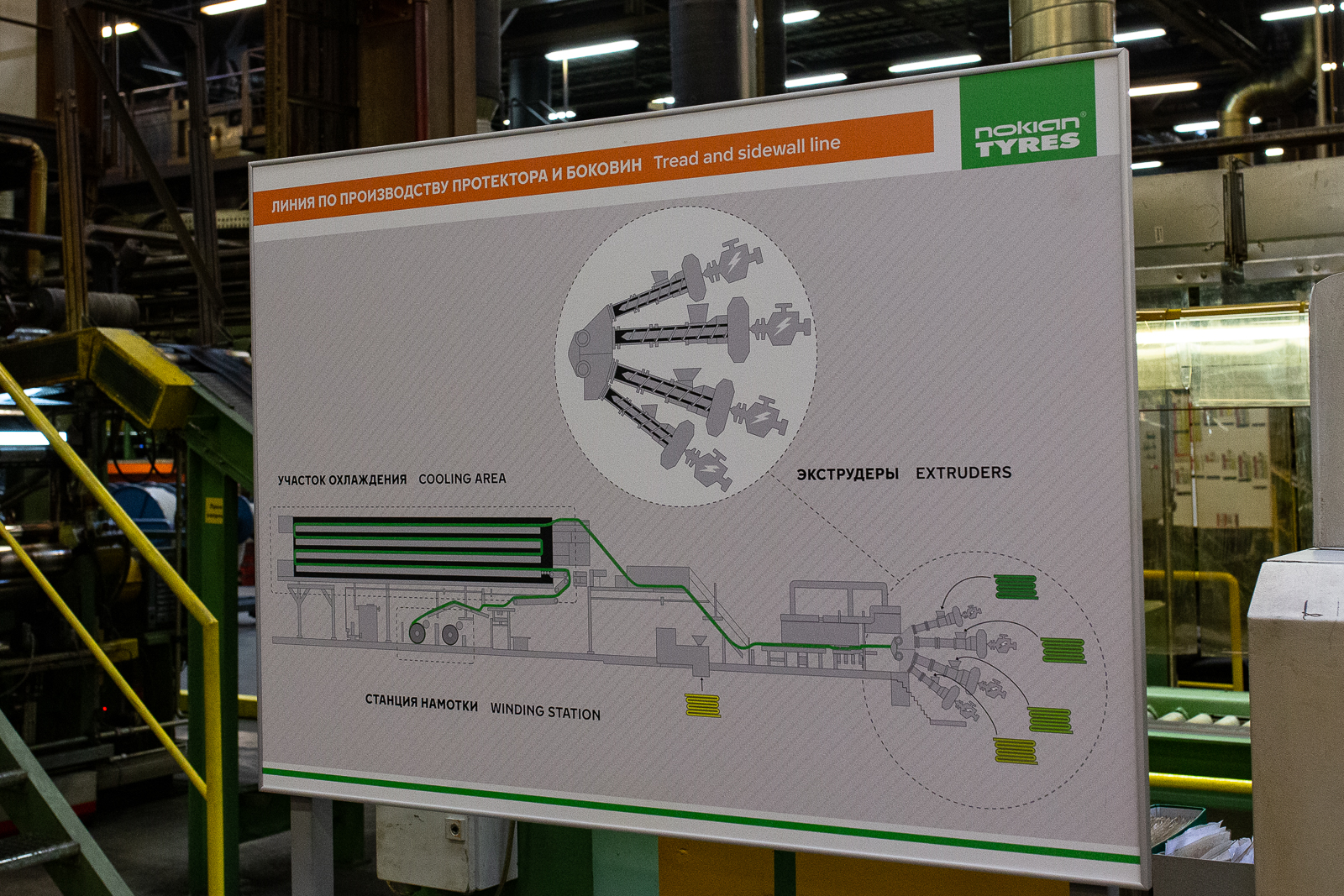

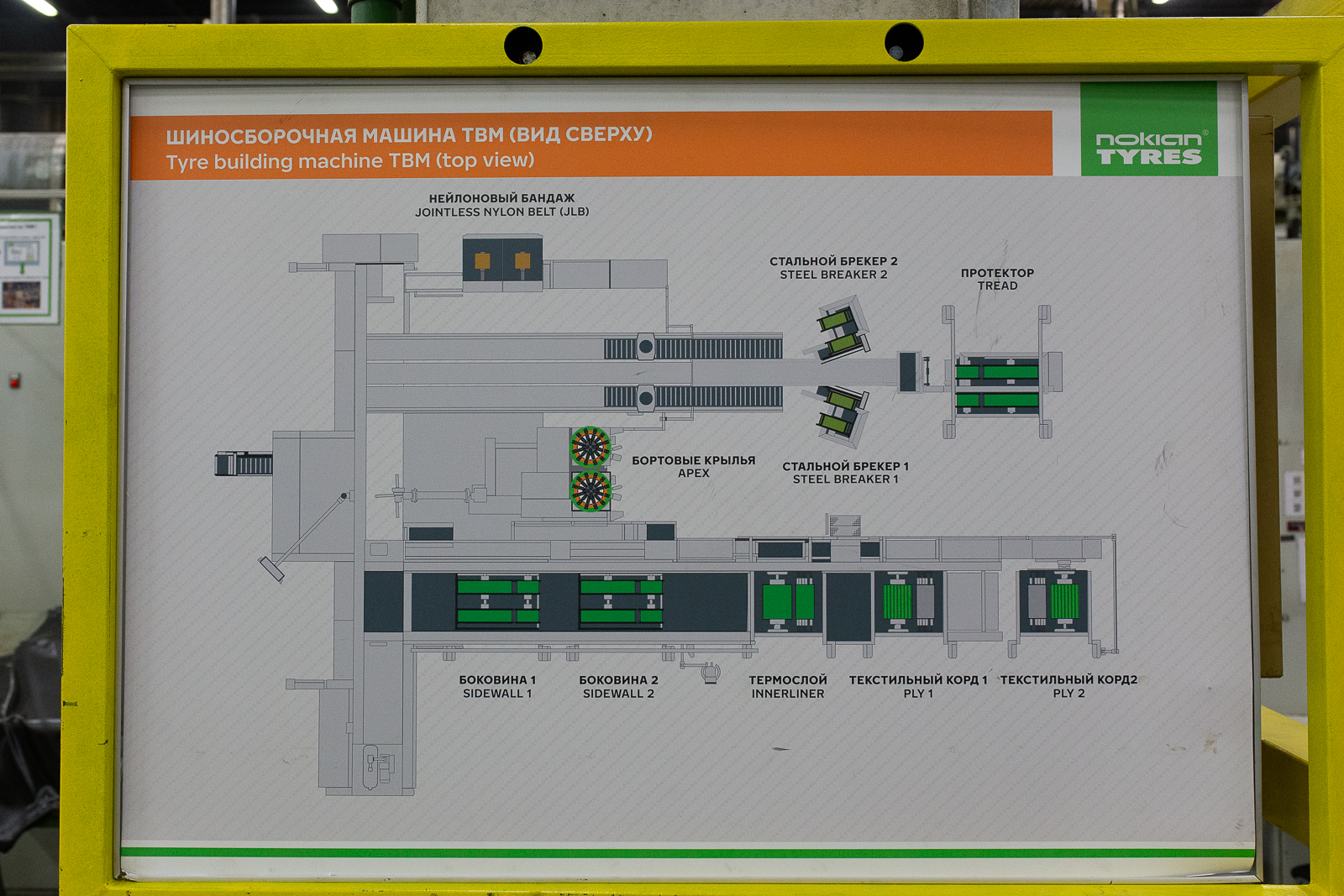

Схема работы данного участка отображена на следующей схеме

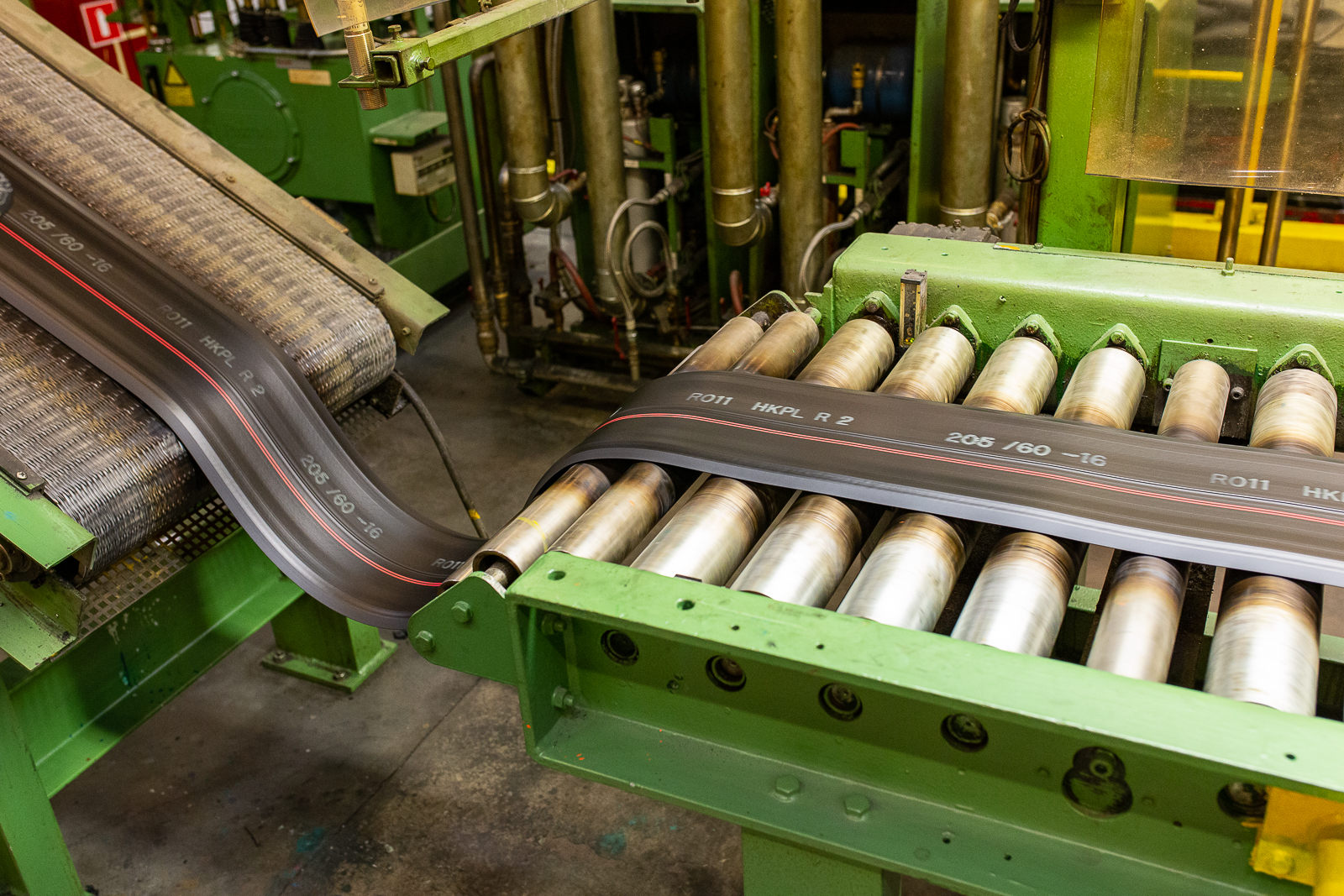

Там где вы видите барабаны станции намотки уже выходит готовая протекторная лента, каждая из которых уже помечена наименованием будущей шины, её размерностью и цветным маркером для облегчения заводской логистики.

Вот так выглядит срез такой ленты. Тут можно рассмотреть её неоднородность и разноцветность — это и есть разные материалы, которые скомпонованные подобным образом и определяют в итоге эксплуатационные характеристики шины.

Эта лента пока не имеет никакого протектора, но её состав уже соответствует одной из 30 рецептур предназначенных для производства той или иной шины.

Именно поэтому маркировка очень важный элемент этого процесса.

Готовые барабаны с лентой помещаются на хранение

Протекторная лента это лишь один из элементов шины, ещё для производства готовой покрышки потребуется бортовые крылья, стальной брекер, текстильный корд и т.д. Для всего это есть отдельные линии и отдельные производственные машины. Напомню, что завод во Всеволожске производит все элементы для полного цикла производства шины. Извне поступает только сырьё и собственно технологическая карта разработанная научным отделом расположенным в Финляндии.

Все элементы в процессе готовности складируются в ожидании последующей «сборки»

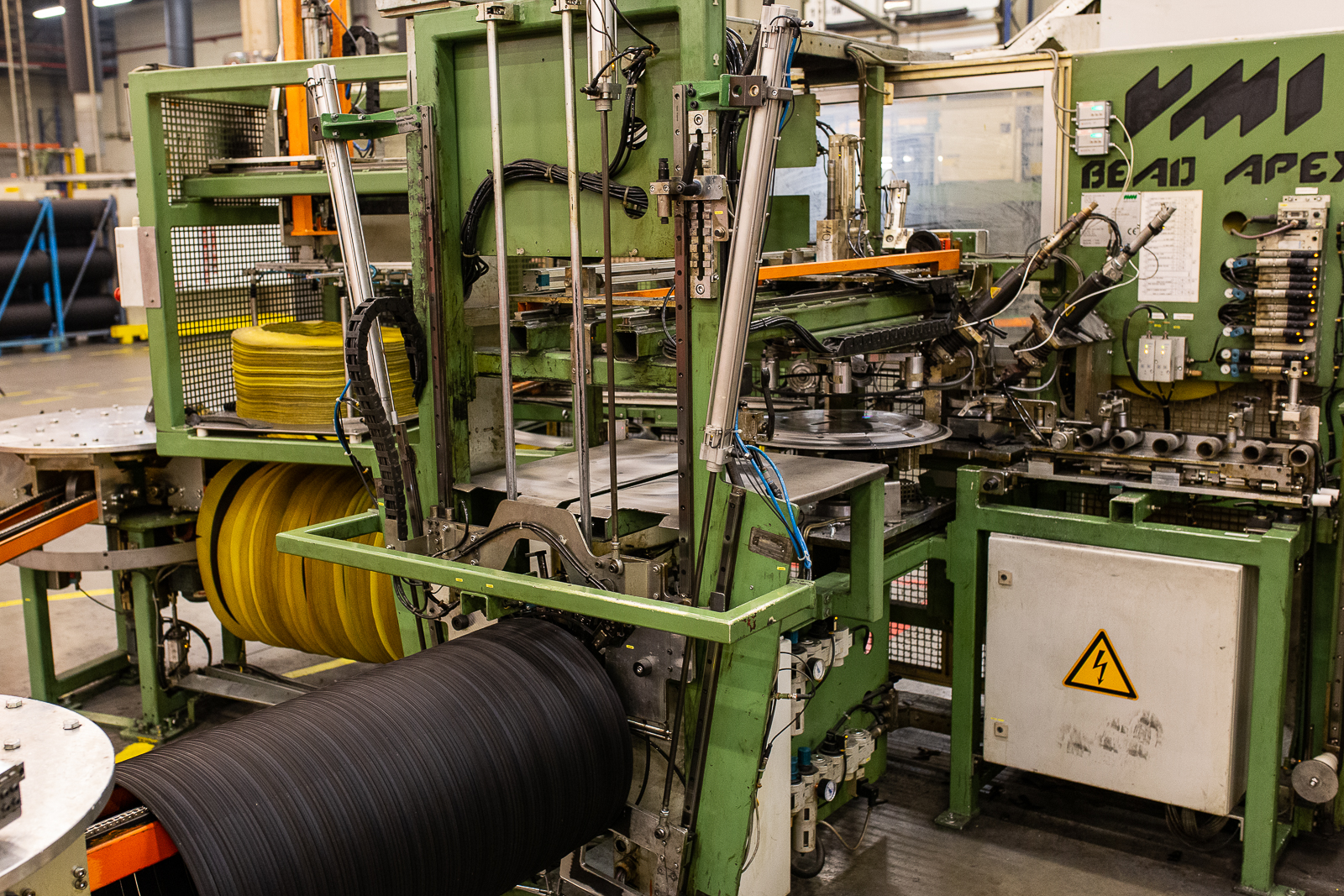

Тут происходит соединение бортовых колец со специальным образом навитым наполнительным шнуром

Читайте также: Где находится can шина в киа рио

Который в свою очередь готовится на вот этой машине

На заводе достаточно шумно и мы слушаем экскурсионный рассказ через индивидуальные наушники. Не смотря на мои предположения, завод не является вредным или грязным производством. Говорят, что молоко сотрудникам не положено ?

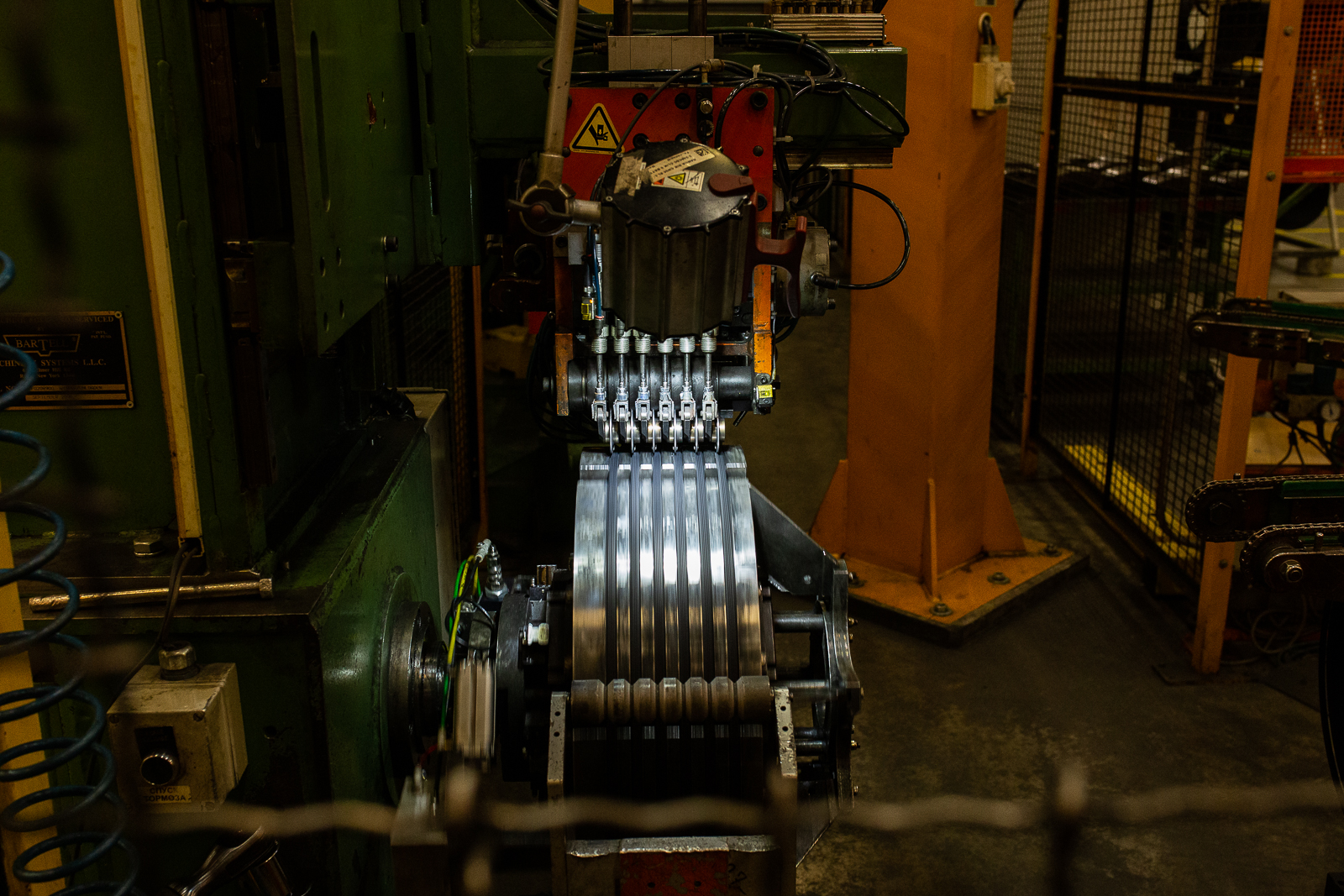

Процесс подготовки ленты к нанесению на неё плетёного металлокорда. Стальная проволока прежде чем превратиться в корд обязательно покрывается герметизирующим слоем резины, для того чтобы защищить её от воздействия влаги и таким образом продлить срок её службы.

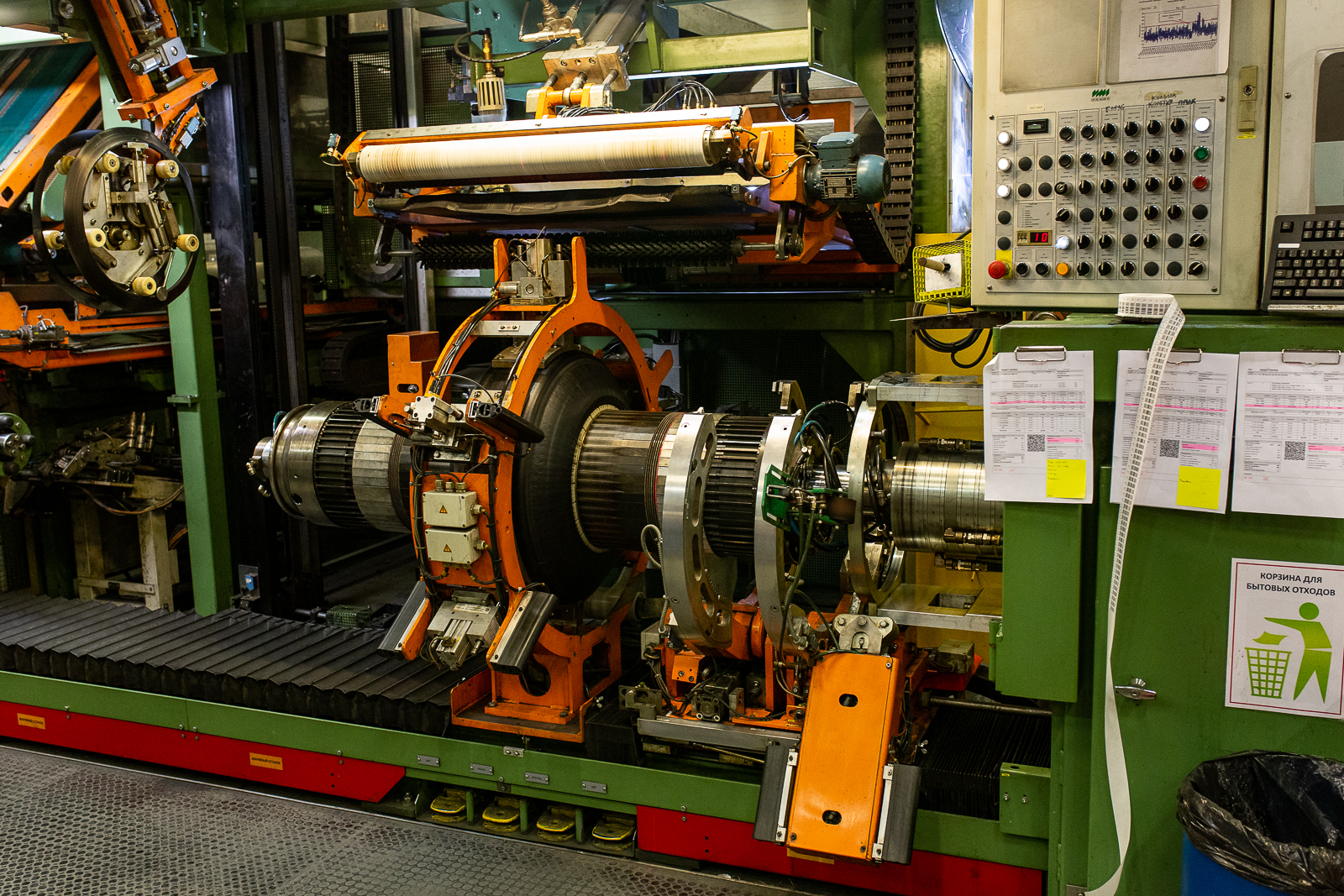

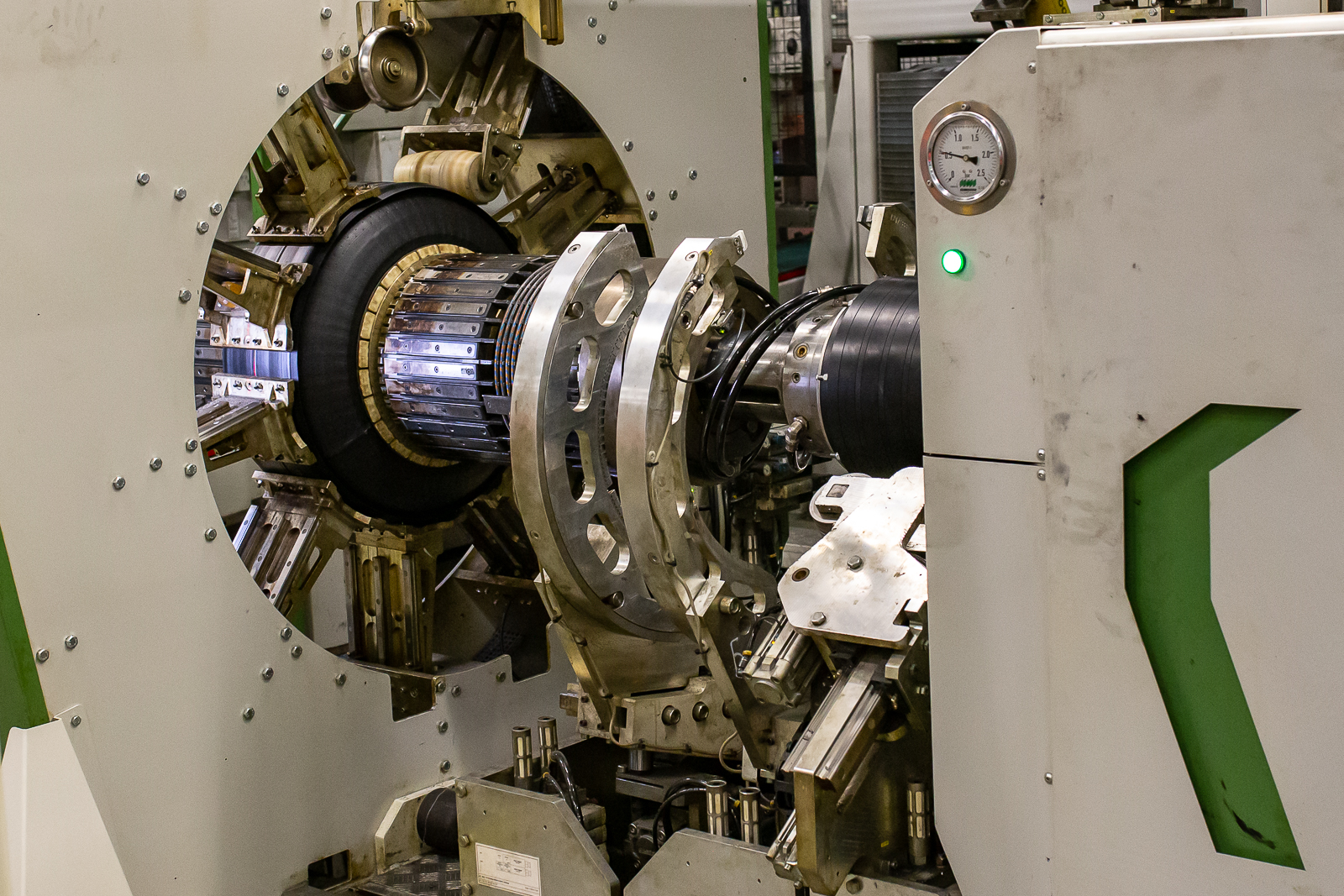

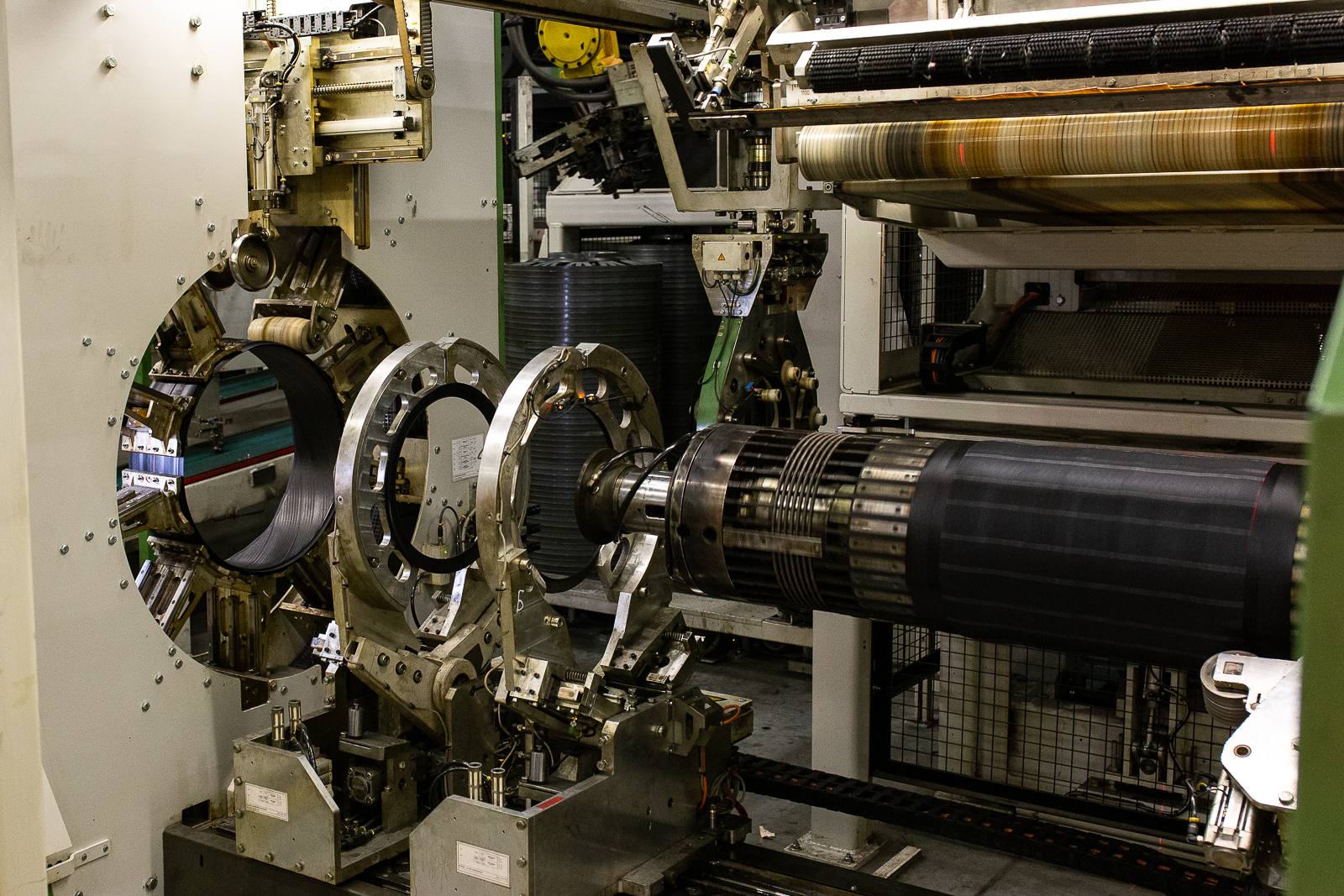

И вот мы вплотную подошли к главному процессу — сборке шины

Сборка осуществляется на нескольких линиях и на них расположены сборочные машины разных поколений. Та, что самая современная вообще не требует вмешательства в процесс человека, а более старые подразумевают наличие «сборщика шины».

Во время этого процесса соединяются в единое целое все элементы, которые мы видели ранее.

Протекторная лента, нейлоновый бандаж, гермослой, стальной корд, текстильный корд, бортовые крылья и боковины соединяются в единое целое образуя вывернутую так называемую «зеленую шину»

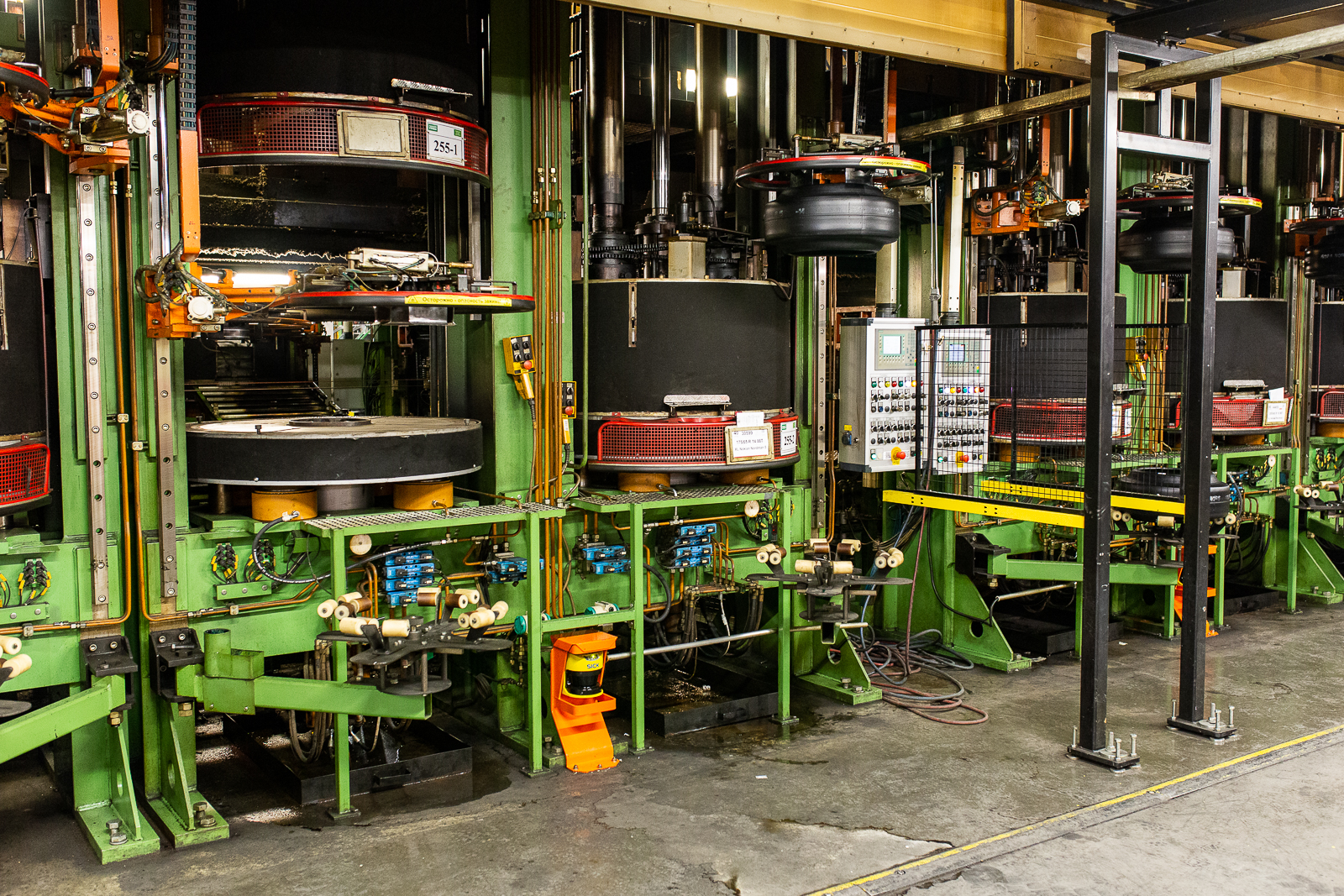

Которая в последствии поступит на «выпекание» в результате которого она приобретёт сам протектор и все что выдавлено/отпечатано на боковой части шины

Вот схема этого сборочного участка

Далее шины ожидают своей очереди на «выпекание» и вулканизацию

В зависимости от модели процесс «запекания» занимает от 8 до 12 минут

Соответственно всё это происходит параллельно на нескольких линиях

Каждая из этих линий производит свою модель, которые в последующем поступают на линию ручного и автоматического контроля

Вот так выглядят уже готовые шины направляющиеся на визуальный, тактильный, весовой и прочий контроль

Каждая шина проверяется визуально и руками, после чего контролёр ставит на неё свою отметку и отправляет дальше на автоматическую линию контроля. Особой гордостью на заводе называют мизерный процент брака способный прорваться через все эти контролирующие этапы.

А те шины, что в итоге отбраковываются уходят в переработку и из них будут сделаны лебеди для палисандников лежачие полицейские и разное прочее…

Из интересных фактов:

- часть производимых шин и типоразмеров на заводе во Всеволожске вообще не продаётся в нашей стране, а поставляется только на экспортные рынки;

- необходимость и целесообразность производства той или иной шины определяется перспективами её продажи. Объем менее 1000 штук в год считается неперспективным, поэтому зимние шины LT2 и теперь LT3 размерностью 235/85 R16 есть в линейке, а мои любимые 255/85 R16 нет. Но говорят, что маркетинговый отдел отслеживает настроения в обществе, так что если мы начнём писать и просить то он появится

- теперь в открытой продаже появилась зимняя шина LT3 в размерности 315/70 R17, которая ранее поставлялась только для ArcticTrucks, а это в переводе из метрической в дюймовую размерность почти 35″ зимняя шина. Насколько я знаю, сейчас в России не продаётся зимних шин в такой размерности, после того как сняли с производства ту самую экспедиционную Йоку в 315/75 R16

На этом повествование прерывается и продолжиться дальше уже с ледяного тестового трека White Hell, расположенного в заполярной Финляндии недалеко от Ivalo.

За возможность посетить завод и тестовый полигон огромное спасибо маркетинговому отделу Nokian Tyres

Видео:КАК ДЕЛАЮТ ШИНЫ В РОССИИ? NOKIAN HAKKAPELIITTAСкачать

Завод Nokian Tyres во Всеволожске: сколько в российских шинах Nokian действительно российского?

Всеволожский завод Nokian Tyres в прошлом году отметил десятилетие работы. А как предприятие чувствует себя сегодня, отражается ли на его работе кризис и западные санкции, насколько завод зависит от импорта и какова доля отечественных составляющих в производстве? На эти вопросы в эксклюзивном интервью журналу «Движок» ответил глава Nokian Tyres в России Андрей Пантюхов.

— Как начался год? Какие итоги по первому кварталу? Какие тенденции наблюдаете?

— Здесь нужно разделять продажи на локальном рынке в России и производство. Шинный рынок России продолжает снижаться. Снижение происходит, увы, уже четвертый год после пика 2012 года. Сначала были небольшие минусы, а начиная с 2015 года произошел ощутимый спад. Хотя по зимним шинам мы свою долю удерживаем, а по летним позициям — даже укрепляем.

В особенности укрепление касается шин для кроссоверов и внедорожников, благодаря тому, что мы серьезно обновили линейку, выпустили сразу несколько новых моделей в этой категории. Плюс еще сделали бессрочную расширенную гарантию и внедрили ее на все шины Nokian из премиальной линейки.

— В начале года вы называли цифры спада по рынку в пределах 5–10 %. Изменилось ли что-то сейчас? Куда направлен рыночный вектор?

— В разных регионах очень разная ситуация. В Москве, например, наблюдается рост, в других регионах — отрицательная динамика. В целом сложно сказать, потому что итоги сезона еще не подведены. Но если очень предварительно, скорее всего, на фоне показателей прошлого года показатели будут либо около нуля, либо в небольшом минусе.

Читайте также: Факторио распределитель для шины

— То есть сейчас можно говорить о некой стабилизации на шинном рынке?

— Да, можно. Но тут нужно понимать, что, с одной стороны, происходит общее снижение покупательского спроса за счет общего падения экономики — такого не было на самом деле давно. Например, летние шины — это такой продукт, который очень зависит от потребительской активности. А если говорить о зимних шинах, то их реализация коррелирует конкретно с продажами новых автомобилей. С этим сейчас не все в порядке, хотя, если честно, большой катастрофы мы в этом не видим. Ситуация на авторынке сейчас развивается не по самому пессимистичному сценарию. По сравнению с прошлым годом падение всего на уровне 15 %, поэтому и падение спроса на зимние шины мы ожидаем где-то в этих же пределах.

— Если говорить о зимних шинах Nokian, какие из них наиболее востребованы?

— Начиная с кризиса 2008–2009 годов лидирует наша среднеценовая линейка Nordman — на нее приходится около 70 % от общего объема реализации зимних шин Nokian в России. Такая ситуация сейчас характерна в целом по рынку: покупатель выбирает лучшее соотношение «цена — качество» и в меньшей степени готов переплачивать за премиальный продукт. Этим, кстати, и объясняется популярность линейки Nordman, поскольку, по всеобщему убеждению, там наилучшее соотношение цены, характеристик и качества.

— Касательно завода во Всеволожске. Вложенные в его строительство инвестиции исключительно компании Nokian или часть средств вложена российской стороной?

— Все инвестиции — а это более 800 млн евро, вложенных с 2004 года, — это собственные средства компании Nokian. Среди этих средств есть и привлеченные займы в европейских банках, но в целом компания обошлась собственными ресурсами. Прямого участия в инвестировании российская сторона не принимала. И завод, и вся инфраструктура, и жилой городок для сотрудников были построены нами самостоятельно.

Тем не менее поддержка со стороны региональных властей была очень существенной, и она продолжается — все эти годы мы получаем очень существенные налоговые льготы согласно двум действующим законам в Ленинградской области по поддержке инвестиционной и трейдерской деятельности.

Штат сотрудников завода насчитывает 1300 человек, из которых 1100 занято на производстве. Предприятие работает круглосуточно в четыре смены. Для рабочих предусмотрены и сауна, и арендуемый бассейн, и спортзал, и круглосуточное кафе.

— Мощность завода — порядка 15 млн покрышек в год. Сейчас загрузка, насколько известно, около 85 %. Какие у вас производственные планы на ближайшие год-два?

— У нас сейчас идет рост производства, прежде всего за счет наращивания экспорта. Если объемы продаж на российском рынке продолжают снижаться, то объемы экспортных поставок начали резко увеличиваться — не будем скрывать, девальвация рубля в этом плане нам сыграла на руку. Однако основная причина не в этом. Во-первых, увеличились общие продажи всего концерна Nokian на ключевых рынках — в Центральной Европе и Северной Америке. Во-вторых, высшим руководством концерна было принято решение о переносе дополнительной части производства из Финляндии в Россию — так рентабельнее.

В планах — установка четырнадцатой линии, расширение склада готовой продукции, строительство склада сырья, модернизация и увеличение мощности цеха резиносмешения — это программа развития на ближайшие два года. Бóльшая часть из этого запланирована на 2017 год.

70 % произведенной во Всеволожске продукции идет на экспорт. Основной рынок для шин Nokian со штампом Made in Russia — Центральная Европа и Северная Америка.

Кроме того, полная загрузка мощностей требует определенного ассортимента продукции. Ситуация на рынке такова, что нам необходимо работать точечно, под определенные заказы для клиентов. Мы сейчас работаем не на загрузку склада, а на высокую оборачиваемость — очень высокая гибкость завода это позволяет. Мы способны в самые короткие сроки перестроить продуктовую линейку под любые изменения на рынке. При этом у нас нет простаивающего оборудования — несмотря на то что не вся продуктовая линейка охвачена, мы выпускаем огромное количество наименований продукции Nokian — это порядка 1600 единиц.

— Мы знаем, что компания Nokian активно модернизирует свое производство. По заводу уже катаются даже роботы-погрузчики. Какие еще нововведения вы внедряете и отразится ли это на кадровой политике?

— На нашем заводе изначально закладывалась высокая степень автоматизации производства. Гораздо более высокая, чем на любом другом заводе в тот момент. Но с тех пор мы еще несколько раз проводили модернизацию. Роботы-погрузчики, наверное, самая наглядная часть, однако намного больше внедрено в те области, которые на первый взгляд глазу не видны. Робототехника используется на многих участках производства. Были внедрены те решения, которые изначально не закладывались. Мы последовательно продолжаем придерживаться этой политики: каждый год в модернизацию и автоматизацию вкладываются деньги. Результат очевиден: по производительности завод Nokian во Всеволожске является самым эффективным шинным заводом в мире!

Читайте также: Почему убрали чарли шина из два с половиной человека

Роботами-погрузчиками на заводе довольны: работают круглосуточно, не спят, не едят, на перекур не уходят — шутят в руководстве. В ближайшее время их ареал обитания и маршруты увеличатся.

— Производственное оборудование все импортное или есть что-то отечественное?

— Чисто российского оборудования у нас нет. Все технологии и станки европейского производства, одинаковые с головным финским производством. Собственно, разработано все инженерами и техническими специалистами финского подразделения. Но российский вклад, безусловно, есть — кулибиных-то у нас много!

Немало примеров, когда наши специалисты разрабатывали решения в виде модернизации уже готового оборудования, которые оказывались лучше и эффективнее. Есть даже устройства, которые были созданы у нас здесь с нуля, потому что найти даже на мировом рынке аналоги, которые подошли бы по техническим требованиям, не удавалось.

Самый наглядный пример — это пресс-компактор, устройство для прессования второстепенных отходов вроде упаковки. Все испробованные западные аналоги не подошли — ломались, деформировались, плохо работали и не давали того эффекта, который был необходим. В итоге наши ребята взяли и сделали сами. Не то чтобы импортозамещение, но станок под флагом российской смекалки — ему даже имя дали «Мистраль», — собственной постройки.

Ну а если говорить о производственном оборудовании, то очень много инноваций внес наш персонал, поскольку его костяк работает с самого основания завода, более десяти лет, и очень глубоко разбирается в производственном процессе. Доработок, которые внесли инженеры, наладчики, механики, очень много. Причем те доработки, которые были сделаны на нашем заводе, потом были взяты на вооружение западными компаниями — производителями оборудования для производства станков следующего поколения. Думаю, это о многом говорит.

— А что касается сырья? Есть ли в шинах Nokian отечественные компоненты?

— Безусловно, есть. Но нельзя сказать, что это непосредственно импортозамещение. Поясню: речь идет о глобальных поставках российского сырья на мировой рынок — это сырье используют все. В первую очередь это синтетический каучук и технический углерод. Одним из наших крупнейших поставщиков, в том числе и для производства в Финляндии, является холдинг «Сибур». Два крупных поставщика технического углерода, локализовано производство металлокорда. Часть химикатов, часть синтетических каучуков и, конечно, сто процентов натурального каучука импортируются. На самом деле, за исключением натурального каучука, локализация сырья по разным видам колеблется от 40 до 80 %.

Антироссийские санкции на предприятии не отразились. Были небольшие проблемы с поставками сырья (металлокорда) из Турции, но при первом же обращении к ответственным чиновникам проблему быстро решили и поставки возобновили.

— В текущих условиях есть ли у компании Nokian стремление повысить локализацию еще больше, в частности за счет возможного перехода на отечественное оборудование, или увеличить долю отечественного сырья?

— Начну с того, что, когда мы начинали бизнес в России, доля импортируемых из Финляндии шин Nokian составляла 100 %. Сейчас доля импортируемых шин составляет 1 %, а 99 % производится в России. Если же отвечать на вопрос, сколько в российских шинах Nokian действительно российского, то, боюсь, конкретных цифр в процентах назвать не получится, поскольку такого исследования мы никогда не проводили.

Но степень локализации очень высока. Если взять весь производственный процесс, то получается, что труд полностью российский, энергетическое обеспечение полностью российское, сырье в том соотношении, что я называл, российское, налоговое послабление — за счет России. Импортным остаются первоначальные инвестиции в строительство и обустройство, ежегодная модернизация и часть сырьевого обеспечения. А что касается оборудования, то, к сожалению, российских аналогов просто нет. Даже шинные заводы отечественных брендов работают, по сути, на тех же импортных станках, что и мы.

Что же до сырья, то процесс этот очень медленный. Чтобы взять в производство новый вид сырья, необходимо провести очень тщательные испытания, тесты и исследования, которые порой занимают не один год. Процесс этот, на самом деле, идет. Мы заинтересованы в расширении линейки российских поставщиков.

Соотношение российских и импортных составляющих во всеволожских шинах Nokian

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

📺 Видео

Экскурсия по заводу Нокиан во ВсеволожскеСкачать

Экскурсия на завод Nokian Tyres во Всеволжске - как производят шиныСкачать

Шины российского, китайского и итальянского производства отличаются?Скачать

Как делают шины IKON TYRES на бывшем заводе Нокиан в Всеволожске. Новое имя знакомых шин 🙃Скачать

💥Как делают шины? Производство шин! Как делают шины на заводе?💥Скачать

Завод Nokian Tyres во ВсеволожскеСкачать

Yokohama и Continental возобновили производство. Michelin и Nokian сменят вывески | Новости №2136Скачать

Экскурсия на завод Nokian TyresСкачать

10 лет заводу Nokian Tyres в России (Всеволожск)Скачать

Экскурсия по заводу Ikon TyresСкачать

Российский бренд шин Ikon Tyres – все подробности производства и новые модели!Скачать

Рождение 100-миллионой шины на всеволожском заводе NokianСкачать

КАК СОЗДАЮТ ШИНЫ? Показываем этапы производства на заводе шин Continental в Калуге : )Скачать

Импортные шины против локализованных. В чём разница? Made in Russia - как приговор.Скачать

Производство шин Мишлен - Мегазавод (national geographic)Скачать

Мишлен против Нокиан, про старение шинСкачать