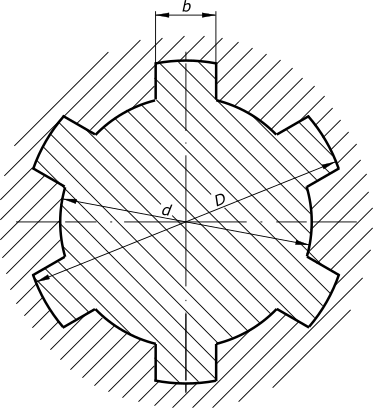

Шлицевое соединение позволяет обеспечить соединение деталей подвижное вдоль продольной оси. Для образования шлицевого соединения на валу и и в отверстии насаживаемой детали выполняют шлицы. В данном соединении шлицы одной детали входят в пазы другой детали и наоборот, обеспечивая передачу крутящего момента (вращения) с вала, например, на зубчатое колесо. Шлицы соединения представляют собой ряд радиально расположенных на валу и в отверстии втулки зубьев. Опорные поверхности этих зубьев могут иметь форму прямобочную или криволинейную — по эвольвенте. Шлицевое соединение

по сравнению со шпоночными обладают большей прочностью, кроме того, детали на шлицевых валах хорошо центрируются и легко перемещаются вдоль вала. профиль шлицевой канавки в ступице

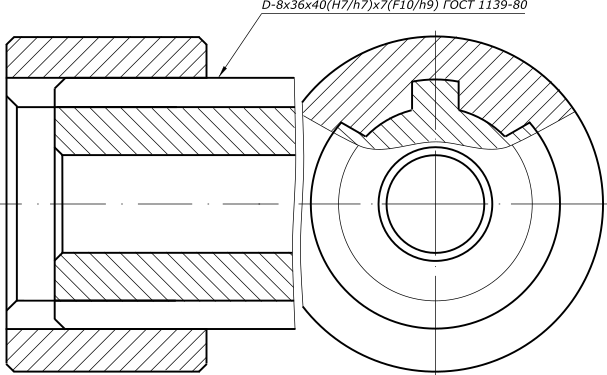

Шлицевое соединение с прямобочным профилем зубьев

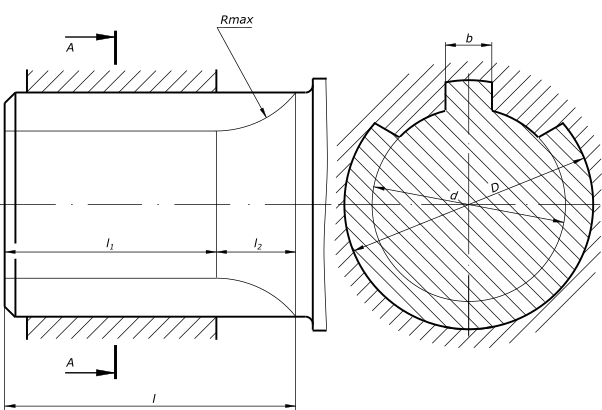

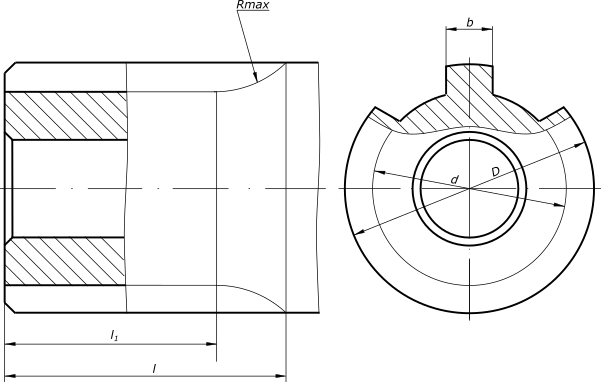

имеет условное изображение показанное на рисунке. При вычерчивании шлицевых соединений следует руководствоваться правилами выполнения чертежей зубчатых (шлицевых) соединений — ГОСТ 2.409-74: 1. Окружности и образующие поверхностей выступов зубьев вала и отверстия показывают сплошными основными линиями;

2. Окружности и образующие поверхностей впадин на изображениях зубчатого вала и отверстия показывают сплошными тонкими линиями, при этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную его оси, должна пересекать линию границы фаски. На проекции вала и отверстия на плоскость, перпендикулярную его оси, а также в поперечных разрезах и сечениях окружности впадин показывают сплошными тонкими линиями; 3. Делительные окружности и образующие делительных поверхностей на изображениях деталей зубчатых соединений показывают штрихпунктирной тонкой линией;

4. Границу зубчатой поверхности вала, а также границу между зубьями полного профиля и сбегом показывают сплошной тонкой линией; 5. На изображениях, полученных проецированием на плоскость, перпендикулярную оси зубчатого вала и отверстия, изображают профиль одного зуба и двух впадин. Допускается изображать большое число зубьев и впадин. На этих изображениях фаски на конце зубчатого вала и в отверстии не показывают;

6. Если секущая плоскость проходит через ось зубчатого вала или отверстия, то на разрезах и сечениях валов зубья условно совмещают с плоскостью чертежа и показывают не рассеченными (черт. 1), а на разрезах и сечениях отверстий впадин условно совмещают с плоскостью чертежа; 7. При изображении зубчатого вала или отверстия в разрезе или сечении линии штриховки проводят: в продольных разрезах и сечениях — до линий впадин; в поперечных разрезах и сечениях — до линий выступов;

Видео:Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

8. Если секущая плоскость проходит через ось зубчатого соединения, то при его изображении на разрезе показывают только ту часть поверхности выступов отверстия, которая не закрыта валом; 9. Радиальный зазор между зубьями и впадинами вала отверстия не показывают. Основные размеры и числа зубьев шлицевых соединений должны соответствовать указанным в ГОСТ 1139-80. Шлицевое соединение с прямобочным профилем зубьев может центрироваться по внутреннему диаметру, по наружному диаметру и по боковым сторонам зубьев. ГОСТ 1139-80 устанавливает для соединений легкой, средней и тяжелой серий, допуски в зависимости от вида центрирования. Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования , или , числа зубьев ,номинальных размеров (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Пример условного обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диаметру, с посадкой по диаметру центрирования H7/f7 по нецентрирующему диаметру H12/a11 и по размеру b H9/f9: 9 — 8 × 36 (H7/f7) × (H12/a11) × 7(H9/f9) То же, при центрировании по наружному диаметру с посадкой по диаметру центрирования H7/h7 и по размеру b F10/h9: D-8x36x40(H7/h7)x7(F10/h9) То же, при центрировании по боковым сторонам: b — 8 × 36 × 40(H12/a11) × 7(D9/f8) Пример условного обозначения втулки того же соединения при центрировании по внутреннему диаметру: d — 8 × 36 Н7 × 40 Н12 × 7 Н9 То же, вала: d — 8 × 36 f7 × 40 a11 × 7 f9.

Читайте также: Посадочный размер для вала

Шлицевое соединение имеет по ГОСТ 1139 80 три серии исполнения соединений с прямобочным профилем зубьев: легкую, среднюю и тяжелую, которые отличаются высотой и числом зубьев. Легкая серия рекомендуется для неподвижных соединений, средняя – для подвижных, при перемещении ступицы не под нагрузкой. Тяжелая серия имеет более высокие зубья с большим числом. Рекомендуется для передачи больших вращающих моментов, а также для подвижных соединений при перемещении ступицы под нагрузкой.

Правила конструирования шлицевых соединений

Правила конструирования шлицевых соединений.

В шлицевых валах наиболее напряженным является сечение А—А (рис. 599, а), в котором действуют полный крутящий момент, передаваемый соединением, и напряжения изгиба шлицев. Степень концентрации напряжений зависит от формы перехода от шлицев к валу.

Для снижения напряжений в этом сечении целесообразно увеличивать внутренний диаметр шлицев Dвн (вид б) на 15—20% по сравнению с диаметром d вала.

Равномерность нагрузки по длине шлицев сильно зависит от формы ступицы и вала. Следует избегать резких изменений сечений, а там, где они необходимы по конструкции, учитывать направление силового потока. Конструкция в насадной детали нецелесообразна. Нагрузка на шлицы передастся преимущественно в узле жесткости (участок перехода ступицы в диск); остальная часть шлицев нагружена слабо. Нагрузка на шлицы выравнивается, если диск перенести к переднему обрезу ступицы и сделать переход диска в ступицу более плавным (вид г).

Входные кромки шлицев как на валу, так и во втулке должны иметь фаски для облегчения монтажа во избежание концентрации силы на кромках, а также с целью предупреждения случайного забоя шлицев при монтаже, демонтаже и транспортировке.

Снятие фасок на угловых кромках шлицев (рис. 600, а) недостаточно. Правильнее выполнять шлицы со скосом (вид б) под углом β = 15—30° так, чтобы наружный диаметр D1 фаски на ступице был несколько больше диаметра Dнар впадин шлицев, а внутренний диаметр d2 фаски на валу — несколько меньше диаметра dвн впадин на валу.

Видео:Восстановление шлицов или как спасти любое шлицевое соединение.Скачать

Наиболее целесообразно делать фаски или галтели по всему контуру шлицев (вид в). Эту операцию в массовом производстве выполняют на специальных заправочных станках.

Заправка торцов по контуру обязательна в шлицах, предназначенных для переключения (например, в муфтах сцепления).

Шлицы ступиц рекомендуется утапливать по отношению к торцу (вид г). Эта мера предупреждает забой шлицев, увеличивает прочность участка выхода шлицев и облегчает сборку, особенно при соединении тяжелых деталей в горизонтальном положении.

Читайте также: Расчет статической прочности вала

Если шлицевой вал имеет продолжение, то можно облегчить сборку, выполнив на ближайшей к шлицам части вала центрирующий поясок m (вид д) диаметром, несколько меньшим внутреннего диаметра шлицев.

Сила затяжки чаще всего воспринимается упорными буртиками на валу. Если необходим упор в сплошную кольцевую поверхность, то буртик делают на гладкой части вала (рис. 601, а); шлицы полного профиля заканчивают на расстоянии l от буртика.

Впадина на участке l1 выхода фрезы очерчена по эллипсу, малая ось которого равна Dфр, а большая Dфр·соs ϕ, где Dфр — наружный диаметр фрезы; ϕ — угол скрещивании, т. е. угол установки фрезы в плане относительно заготовки вала (рис. 602), определяемый из соотношения

где D0фр — средний диаметр зубьев фрезы; t — шаг фрезы.

Видео:Шлицевые соединения. Что это такое?Скачать

Поскольку угол ϕ мал (обычно ϕ = 3—5°) и соs ϕ близок к единице, можно считать, что участок выхода очерчен дугой окружности диаметром Dфр. Тогда

Минимальное расстояние, при котором не происходит подрезания буртика,

Диаметр фрезы определяют по ГОСТ 9324—80 или по сортаменту червячных фрез, применяемых на заводе. Ориентировочно Dфр можно принимать равным диаметру вала.

Шлицы ступицы рекомендуется не доводить до начала подъема впадин, предусматривая страховочный зазор s = 1—2 мм (рис. 601), предупреждающий упор шлицев в днище впадин. Обычно с этой целью торцы шлицев скашивают под углом α = 15—20°, начиная от точки, соответствующей крайнему положению фрезы.

Для увеличения прочности шлицы отверстия на участке выхода соединяют с телом ступицы пологими переходами m (вид в).

Участок вала l (вид б) иногда используют для центрирования ступицы, выполняя на нем центрирующий поясок n (вид г), или для установки насадных деталей, например, подшипников качения (вид д).

В конструкциях, где наличие сплошной кольцевой опорной поверхности необязательно, буртики прорезают частично (вид е) или насквозь (виды ж, з), что позволяет приблизить шлицы ступицы вплотную к упорному буртику (вид и) и сократить тем самым общую длину шлицевого соединения.

На шлицевых валах, подвергаемых шлифованию по внутреннему диаметру или по боковым граням шлицев, гладкая поверхность вала для возможности обработки напроход должна быть расположена ниже впадин шлицев (вид к). Прочность таких шлицев на изгиб несколько меньше чем в конструкциях видов ж, з. При сквозном прорезании буртика применяют фрезу с повышенной высотой f режущих зубьев (вид ж). Для повышения прочности и стойкости зубьев высоту H1 буртика рекомендуется делать не больше 0,5H (рис. 603, виды в, б).

У эвольвентных шлицев высота буртиков ограничена утонением шлицев к вершине (вид в). При угле исходного профиля α0 = 30° предельная высота буртика Н1 ≈ 0,5m (m — модуль) или

0,25 высоты шлица; при α0 = 20° высота буртика H1 ≈ 0,6m или

Видео:Восстановление шлицов вала и шестерни Volkswagen Т5Скачать

Для треугольных шлицев упор и прорезной буртик неприменим.

Плотное прилегание торца ступицы к упорному буртику вала обеспечивают фаской (рис. 604, а), выточкой (вид б) в ступице или канавкой на шлицах вала (вид в).

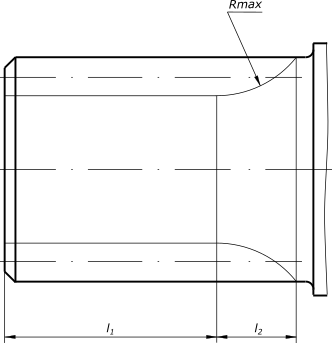

На чертежах шлицевых валов численное значение радиуса подъема впадины обычно не указывают, ограничиваясь надписью Rфр (рис. 605, а) и нанося длину L участка шлицев с полным профилем.

Читайте также: Зазор в замке поршневых колец поршневого компрессора

Если необходимо точно выдержать полную длину шлицев L + l1, то наносят радиус фрезы или, предпочтительнее, указывают координату l’ точки выхода впадин.

У валов со шлифуемым внутренним диаметром или рабочими гранями шлицев указывают длину подлежащих шлифованию участков (рис. 605, б).

Длина l2 участка подъема шлицев должна быть достаточной для выхода шлифовального круга и определяется из соотношения

где Dкр — диаметр шлифовального круга; Н — высота шлицев.

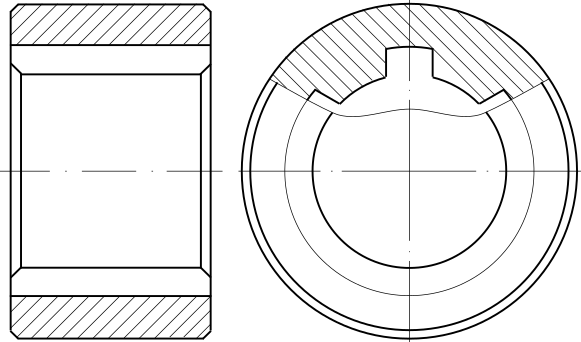

Помимо упора в буртик, применяют другие способы. Упор на штифт, запрессованный в вал (рис. 606, а), не позволяющий осуществить силовую затяжку, применим только в слабонагруженных соединениях. Целесообразнее конструкции с упором в кольцевой стопор прямоугольного (вид б) или круглого (вид в) сечения, заведенный в выточку в шлицах или цилиндрической части вала.

Видео:Как ремонтировать шлицевую карданного вала | Кардан Ремонт Юра ©Скачать

В конструкции (г) на участке выхода шлицев проточена кольцевая канавка. Шлицы ступицы упираются в стенку канавки. При этом способе сильно снижается прочность шлицев вала на изгиб.

В конструкции (д) упор воспринимает шлицевая шайба 1, заводимая в кольцевую канавку шлицев вала (вид д, I). Шайбу надевают через шлицы вала, проворачивают в канавке так, чтобы ее шлицы стали против шлицев вала, и фиксируют в этом положении выступающими за торец ступицы удлиненными концами 2 шлицев ступицы (вид д, II).

На виде (е) показан пример использования шлицевой шайбы 3 для крепления двух насадных деталей на валу. Ступицы деталей стягивают винтами, которые одновременно фиксируют угловое положение шайбы в канавке (шлицами против шлицев вала). Затяжки соединения эта конструкция не обеспечивает.

Надежную фиксацию обеспечивает упор шлицев отверстия на участки n подъема впадин вала (вид ж). Для того чтобы упор распространялся на всю окружность, необходимо на последней стадии фрезерования шлицев дать валу несколько оборотов при выключенной продольной подаче.

Осевое положение ступицы на валу при этом способе упора зависит от диаметра фрезы и угла фаски на упорном участке шлицев ступицы. Для повышения точности осевой фиксации и уменьшения растягивающих напряжений в ступице целесообразно принять наружный диаметр фаски (рис. 607, а, точка л) равным диаметру D шлицев, а внутренний (точка м) расположить на расстоянии 0,5H от наружного диаметра D, где Н — высота шпицев.

Угол θ наклона фаски целесообразно делать равным среднему углу наклона профиля шлицевых впадин на участке л—м выхода шлицев вала (рис. 607, б). Тогда осевое положение ступицы определяется координатой l1 точки (л) выхода шлицев, подсчитываемой по уравнению (161).

Угол θ находится их соотношения cos θ = 1—1,5H/Dфр.

Нерабочий участок (м—н) шлицев ступицы (рис. 607, а) следует срезать под углом θ1, определяемым из соотношения cos θ1 = 1—Н/Dфр.

Значения θ и θ1 в зависимости от Н/Dфр показаны на рис. 608.

В крупношлицевых соединениях шлицы облегчают с помощью продольных выемок на нерабочих поверхностях (рис. 609), для чего режущим зубьям червячных фрез и протяжек придают специальный профиль. Прочности шлицев выемки не снижают.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

🎦 Видео

Обслуживание кардана . Восстановление шлицевого соединения нанесением МС 2000 .Скачать

Восстановление шлицевых мест валовСкачать

Накатка шлицев на валах ➤ Схемы накатки шлицев ➤ Достоинства и недостатки данного методаСкачать

Восстановление шлицов шрусаСкачать

Модификации двигателей по типу и форме выходного вала. Дюймовые и метрические размеры. Шкивы.Скачать

Ремонт шлицов кардана полиуретаном.Скачать

Шлицевой валСкачать

Валы и механические передачи 3D. Построение вала шлицевого.Скачать

Ремонт шлицевой карданного вала мерседесСкачать

Шлицевой вал 2 частьСкачать

Восстановление шлицевого соединения карданного вала от УАЗаСкачать

Восстановление шлицовСкачать

Процесс восстановления карданного валаСкачать

мотоблок МБ1. эксперимент со шкивом на шлицевой вал 25ммСкачать