Рассмотрим подробно шпилечное соединение с выполнением соответствующих расчетов.

Шпилька выполняется в виде стержня, содержащий на 1 конце резьбу для ввинчивания гайки, на 2-м имеет резьбу для ввинчивания в соединяемую деталь.

Изготавливаются двух типов:

А – с одинаковым диаметром резьбы и гладкой части;

В – с диаметром резьбы большим, чем диаметр гладкой части.

Рассмотрим расчет шпильки:

L – рабочая длина шпильки, зависит от соединяемой детали и рассчитывается по формуле.

L0 — стяжной конец шпильки (для гайки) (L0= 2(d+ 6 мм);

n– толщина соединяемой детали;

Sm– толщина шайбы (Sm= 0,15d; Н – высота гайки (Н = 0,8d; k– свободный конец шпильки над гайкой (k= 0,25d);

L1 – длина ввинчиваемого (посадочного) резьбового конца шпильки, зависит от материала, в который ввинчивается шпилька.

Пример условного обозначения:

ШПИЛЬКА Б М24 х 0,5 х 80 х 24/54 ГОСТ 11765-66 – шпилька типа Б с метрической резьбой, наружным диаметром 24 мм, с мелким шагом 0,5 мм, длина 80 мм, длина ввинчиваемого конца 24 мм, стяжного конца (для гайки) – 54 мм.

Расчет ввинчиваемой части шпильки:

d — диаметр шпильки;

d1 = 0,85 x d — диаметр резьбы.

Длина ввинчиваемого конца l1 составляет: по ГОСТ 22032-76 — 1d(сталь); ГОСТ 22034-76 — 1,25d(чугун); ГОСТ 22036-76 — 1,6d; ГОСТ 22038-76 — 2d(аллюминий); ГОСТ 22040-76 — 2,5d. Зависит от вида материала соединяемых деталей.

Смотрите наглядный пример применения расчета на чертеже здесь.

Видео:Замена шпилек промежуточный карданный вала шпилька крепления корпуса Niva/НиваСкачать

Торцевое соединение валов

Сущность изобретения: торцовое соединение валов с помощью шпильки, ввернутой в глухие резьбовые отверстия, выполненные в торцах валов. Резьбовое соединение шпильки с валами выполнено с гарантированным зазором, а резьбовые концы шпильки выполнены длиной, не превышающей диаметра резьбы на них. На поверхности валов выполнена кольцевая проточка, в которой размещена центрирующая втулка. Проточка может быть выполнена как на наружных поверхностях валов, так и на поверхностях отверстий вблизи их торцов, при этом высота проточки не должна превышать ее диаметра. 3 з. п. ф-лы, 3 ил.

Изобретение относится к машиностроению и предназначено для соединения валов и может быть использовано для любых цилиндрических деталей, например для соединения элементов борштанг, используемых для расточки отверстий на станках.

Целью изобретения является повышение точности соединения.

На фиг. 1 показано устройство, продольный разрез (первый вариант); на фиг. 2 — поперечный разрез А-А на фиг. 1; на фиг. 3 — устройство, продольный разрез (второй вариант).

По первому варианту исполнения устройство содержит валы 1 и 2, на торцах которых выполнены резьбовые отверстия 3 и 4, в которые резьбовыми концами 5 и 6 входит шпилька 7. Это резьбовое соединение выполнено с гарантированным зазором, обеспечивающим свободное покачивание шпильки 7 в отверстиях 3 и 4, причем резьбовые концы шпилек имеют длину, не превышающую диаметра резьбы концов шпилек, что обеспечивает контакт торцов 8 и 9 валов 1 и 2.

На наружной поверхности концов валов 1 и 2 (фиг. 1) выполнены проточки 10 и 11, которыми валы 1 и 2 вставляются в центрирующее кольцо 12, где высота проточки не превышает ее диаметра. Такое соотношение размеров проточки исключает задание углового положения валам 1 и 2 кольцом 12 и проточками 10 и 11. В шпильке 7 выполнен паз 13, а в валу 2 — паз 14, в котором с зазорами а и в размещен шарик 15, предотвращающий проворот шпильки 7 относительно вала 2 во время свинчивания или разъединения валов 1 и 2. При снятом центрирующем кольце 12 торцы 8 и 9 можно притереть на плите, что обеспечивает точность, а следовательно, и жесткость стыка.

В случае ограниченного размера соединения по наружному диаметру и в целях ликвидации выступающего кольца центрирующие проточки выполняются внутри валов 1 и 2 на поверхностях резьбовых отверстий валов (фиг. 3) — второй вариант.

Сборка соединения валов производится следующим образом. Центрирующее кольцо 12 устанавливается на выточке 11 вала 2, затем шпилька 7 резьбовым концом 6 ввертывается в резьбовое отверстие 4 вала 2 таким образом, чтоб приблизительно половина длины шпильки осталась выше торца вала. После этого пазы 13 и 14 совмещаются дополнительным проворотом шпильки 7 и в них закладывается шарик 15. Затем навинчивается вал 1 на резьбовой конец 3 шпильки 7 до тех пор, пока выточка 10 не войдет в кольцо 12, а стык торца 8 и 9 валов 1 и 2 не будет затянут с усилием требуемой величины. (56) Патент США N 372921, кл. F 16 B 7/18, 1970.

1. ТОРЦЕВОЕ СОЕДИНЕНИЕ ВАЛОВ с помощью соединительного элемента в виде шпильки, pезьбовые концы котоpой установлены в pезьбовые отвеpстия, выполненные в тоpцах валов с обpазованием pезьбового соединения, и центpиpующего элемента, отличающееся тем, что, с целью повышения точности соединения, pезьбовые концы шпилек имеют длину, не пpевышающую диаметp pезьбы на них, пpи этом pезьбовое соединение выполнено с гаpантиpованным зазоpом для обеспечения изменения взаимного положения пpодольных осей шпильки и валов, а центpиpующий элемент выполнен в виде втулки, pазмещенной в кольцевой пpоточке, выполненной на повеpхностях обоих валов около их тоpцов.

2. Соединение по п. 1, отличающееся тем, что кольцевая пpоточка выполнена на наpужных повеpхностях валов.

3. Соединение по п. 1, отличающееся тем, что кольцевая пpоточка выполнена на повеpхностях pезьбовых отвеpстий валов.

Читайте также: Подшипники промежуточного вала газель next

4. Соединение по пп. 1 — 3, отличающееся тем, что кольцевая пpоточка выполнена длиной, не пpевышающей диаметp пpоточки.

Видео:Шарнирное соединение вала за 5 минут.Скачать

Шпильки резьбовые. Соединения шпильками. Конструкции шпилек

На рис. 117 приведены основные конструкции резьбовых шпилек. Конструкции жесткой шпильки (рис. 117, I) со стержнем диаметром, равным диаметру резьбы, применяются только для коротких шпилек. К недостаткам такой шпильки можно отнести: жесткость, невыгодность по массе, затруднительность применения высокопроизводительных способов накатывания, фрезерования и шлифования резьбы (для точных резьб) и т. д. Часто применяют облегченные шпильки (рис. 117, II, III) с уменьшенным диаметром стержня, равным внутреннему диаметру резьбы или меньшим его (в среднем диаметр стержня делают равным 0,6—0,8 наружного диаметра резьбы). Их преимущества заключаются в равнопрочности шпильки в нарезной и гладкой частях, податливости, меньшей массе, возможности применения высокопроизводительных способов изготовления резьбы и т. д.

Гладкий поясок (а) у навертного конца шпильки (рис. 117, II), применявшийся в ранних конструкциях облегченных шпилек, сейчас обычно не делают; нарезной конец шпильки переводят плавной галтелью непосредственно в стержень (рис. 117, III). Устранение пояска значительно облегчает изготовление резьбы, которая в данном случае может быть нарезана напроход.

Посадочный размер шпильки в корпус зависит от материала корпуса (рис. 118, I—IV). На практике в ответственных соединениях глубину ввертывания делают значительно большей, чем указано на рис. 118.

При ввертывании в корпуса из хрупких (серого чугуна) или мягких (алюминиевого, магниевого, цинкового сплавов и т. д.) материалов применяют крупные резьбы (минимальный шаг резьбы 1,25—1,5 мм). Для навертного конца шпильки (под гайку) могут быть применены (для шпилек большого диаметра) мелкие резьбы.

Во избежание ошибок при ввертывании шпилек в тех случаях, когда резьбы (и формы) ввертного и навертного концов шпилек одинаковы (рис. 119, I), ввертной конец метят, например, закруглением его торца (рис. 119, II), углублениями (рис. 119, III, IV) и т. д. Лучше всего предупредить возможность ошибок конструктивно: применением на ввертном и на вертном концах резьб различного шага или диаметра.

Способ ввертывания шпилек существенно влияет на прочность соединения. Применяют три способа ввертывания шпилек в корпуса:

1) с упором шпильки в торец корпуса (рис. 120, I);

2) с упором конца шпильки в днище (рис. 120, II, III) или в последние витки нарезного отверстия корпуса (рис. 120, IV);

3) с торможением шпильки в отверстии применением посадок с натягом (рис. 120, V или самостопорящейся резьбы (рис. 120, VI).

При ввертывании по первому способу в теле шпильки возникают растягивающие напряжения (максимальные у первых витков и уменьшающиеся по направлению к последним виткам). В материале корпуса создаются сжимающие напряжения с примерно таким же законом изменения вдоль оси соединения. При предварительной затяжке такого соединения в шпильке возникают дополнительные напряжения растяжения, а в корпусе — дополнительные напряжения сжатия (от действия притягиваемой детали). При нагружении соединения растягивающей силой в шпильке увеличиваются еще больше напряжения растяжения. Напряжения сжатия в корпусе уменьшаются в результате уменьшения силы прижатия детали и появления растягивающих напряжений.

При ввертывании шпильки по второму способу в теле шпильки возникают сжимающие напряжения (максимальные у конца шпильки и убывающие по направлению к первым виткам). В материале корпуса создаются растягивающие напряжения с примерно таким же законом изменения вдоль оси соединения. При предварительной затяжке такого соединения у первых витков шпильки создаются растягивающие напряжения: сжимающие напряжения у конца шпильки несколько уменьшаются. В материале корпуса под действием притягиваемой детали возникают напряжения сжатия, а напряжения растяжения у днища отверстия ослабевают.

При нагружении соединения рабочей растягивающей силой напряжения растяжения у первых витков шпильки увеличиваются Напряжения сжатия, возникшие в материале корпуса при предварительной затяжке, уменьшаются в результате отхода притягиваемой детали. Зато напряжения растяжения у днища отверстия увеличиваются.

Следовательно, при первом способе ввертывания рабочие напряжения в шпильке больше, а рабочие напряжения в корпусе меньше, чем при втором способе. Таким образом, первый способ более подходит для корпусов из низкопрочных материалов (алюминиевых и магниевых сплавов), второй способ — для корпусов из высокопрочных материалов (стали).

Поскольку шпильки применяют в основном в корпусах из легких сплавов, первый способ более распространен, чем второй.

При третьем способе ввертывания ни в теле шпильки, ни в материале корпуса не возникает существенных дополнительных напряжений. Напряжения сжатия в теле шпильки и растяжения в материале корпуса, обязанные натягу в резьбе, при применяемых величинах натяга незначительны. Благодаря отсутствию дополнительных напряжений этот способ наиболее выгоден по прочности.

В отличие от способа ввертывания шпилек до упора в торец корпуса, точно фиксирующего осевое положение шпильки, способ завертывания по посадке с натягом требует контроля глубины ввертывания для получения заданной высоты выступания навертного конца шпильки над притягиваемой деталью.

Способ установки шпильки на конической резьбе (рис. 120, VI) по прочности равноценен способу крепления за счет натяга, но применим лишь в случаях, когда допустимы некоторые колебания длины свободного конца шпильки.

Читайте также: Подшипник первичного вала кпп рено меган 2

В тех случаях, когда это позволяет конфигурация корпуса, ввертный конец шпильки дополнительно крепят гайкой (рис. 121, I), что увеличивает прочность соединения. Применяют также способы затяжки конца шпилек гайками (рис. 121, II, III) по типу болтового соединения.

На рис. 122, I—VIII показаны конструкции шпилек, завертываемых с упором в торец корпуса.

Шпильки обычно завертывают «солдатиками», надеваемыми на навертный конец шпильки (рис. 123). При этом возникает опасность скручивания длинных шпилек. Кроме того, «солдатики» вытягивают резьбу и поэтому неприемлемы для точных резьб. В дополнение ко всему этот способ непроизводителен: навертывание и отвертывание «солдатика» занимает много времени. Лучше способ завертывания за лыски (рис. 122, IV) или шестигранник (рис. 122, V, VI), расположенные непосредственно у ввертного конца шпильки. Однако в таком случае приходится предусматривать в притягиваемой детали гнездо под завертный элемент, что усложняет ее механическую обработку.

Наиболее приспособлен для механизированной сборки способ завертывания шпильки за гладкий поясок, примыкающий к навертному (рис. 122, VII) или (лучше) к ввертному концу (рис. 122, VIII). Завертывание производится ключами (или шпильковертами) с эксцентриковыми зажимами или с самозатягивающимися роликами (по типу роликовых колес свободного хода).

В этом случае на шпильках необходимо предусмотреть цилиндрические участки (а), длина которых должна быть согласована с размерами головки шпильковерта.

Способы увеличения сопротивления усталости узла установки шпильки в соединениях, подверженных повышенным циклическим нагрузкам. сводятся к увеличению длины нарезной части шпильки (рис. 124, I), введению разгружающих выточек и шеек (рис. 124, II—IV) на участках перехода от резьбы к гладкой части стержня, введению разгружающих выточек на корпусе (рис. 124, V), погружению резьбового соединения в корпус (рис. 124, VI). Наиболее действенный, но не всегда применимый по габаритным условиям способ — увеличение диаметра резьбы (рис. 124, VII).

Во избежание самоотвертывания шпильки устанавливают в корпусе по посадке с натягом, а часто еще дополнительно стопорят.

На рис. 125 показаны некоторые способы стопорения шпилек в корпусе. На рис. 125, I изображен способ стопорения обжимом материала корпуса вокруг шпильки кольцевой оправкой. В конструкции на рис. 125, II стопорение достигается введением в нарезное гнездо вкладки из упругого материала (нейлона и т. п.), создающей натяг в соединении.

В конструкции на рис. 125, III натяг в резьбе достигается разделением резьбы шпильки на два пояса, один из которых слегка осажен относительно другого. На рис. 125, IV показана самоконтрящаяся шпилька, в разрезной ввертный конец которой установлен конический стержень (а). На последних стадиях ввертывания конус, упираясь в днище гнезда, разжимает разрезной конец шпильки, создавая натяг в соединении. Самоконтрящаяся шпилька на рис. 125, V предназначена для установки в корпуса из пластичных металлов. Ввертная резьба отделена от гладкого цилиндрического пояска выточкой; при завертывании упорный буртик шпильки, сминая первые витки резьбы, загоняет материал корпуса в выточку, образуя кольцевой замок вокруг шпильки. Тот же эффект постигается приданием упорному буртику конической формы.

При ввертывании шпилек в корпуса из мягких металлов следует учитывать пластическую деформацию металла под упорным буртиком шпильки, сопровождающуюся вспучиванием металла и образованием вокруг шпильки кольцевого валика (рис. 126, I). Для устранения этого явления и обеспечения плотного прилегания стягиваемых поверхностей нарезное гнездо корпуса снабжают фаской (рис. 126, II) или выточкой (рис. 126, III). Иногда фаски делают одновременно в корпусе и притягиваемой детали (рис. 126, IV).

При ввертывании шпилек (особенно по посадке с натягом) в глухие нарезные гнезда следует учитывать, что в замкнутом пространстве гнезда воздух сжимается. Это явление может оказаться опасным, если учесть, что удельный объем воздуха резко возрастает от нагрева при сжатии. Известны случаи, когда бобышки гнезд разрывались под давлением сжатого в гнезде воздуха.

В целях устранения этого явления в бобышках выполняют отверстия для выхода воздуха (рис. 127, I, II). Иногда воздух выходит через канавки (рис. 127, III) или отверстия в теле шпильки (рис. 127, IV) (при коротких шпильках). Применение последних двух способов (рис. 127, III, IV) нежелательно, так как они ослабляют шпильки.

Иногда увеличивают объем остающегося после завертывания шпильки глухого пространства изменением глубины нарезного отверстия или с помощью выборок в торце шпильки (рис. 127, V). Объем определяют с учетом термодинамических законов так, чтобы при завертывании не возникали опасные давления.

В корпусах из мягких металлов шпильки устанавливают на промежуточных нарезных втулках (футорках) (рис. 128, I и II), которые изготовляют из стали (реже из бронзы) и ввертывают в корпус, как правило, по посадке с натягом. На рис. 128, III, IV показаны футорки с упругими «воротниками», позволяющие обеспечить равномерное распределение нагрузки между витками резьбы шпильки. На рис. 128, V дан пример стопорения футорки в корпусе. Разрезной конец футорки разжимается в гнезде коническим хвостовиком шпильки, упирающимся в зегер, введенный во внутреннюю резьбу футорки.

На рис. 128, VI изображен способ одновременного стопорения футорки и шпильки. Разрезные концы футорки после нарезания внутренней резьбы подгибают к центру, а затем нарезают наружную резьбу. При завертывании конец шпильки, надвигаясь на коническую часть резьбы, разжимает разрезные концы, благодаря чему создается натяг как во внутренней, так и во внешней резьбе футорки.

Читайте также: Как составить техпроцесс вала

На рис. 128, VII представлена самоврезающаяся футорка для установки в корпусах из мягких материалов (в том числе из пластиков). В конструкции на рис. 128, VIII футорке придан вид витой пружины ромбического профиля; витки заходят одновременно во впадины резьбы в корпусе и на шпильки. Эта конструкция позволяет равномерно распределить нагрузку между витками резьбы.

В некоторых случаях требуется ввести жесткую поперечную связь между корпусом и притягиваемой деталью, например, для восприятия действующих на соединение сдвигающих сил или для точной фиксации притягиваемой детали относительно корпуса. Помимо известного способа фиксации с помощью установочных (контрольных) штифтов, применяют способ фиксации установочными элементами, включенными в конструкцию шпильки. Эти элементы могут быть выполнены на шпильках в виде центрирующих поясков, входящих в точно обработанные гнезда в корпусе и в притягиваемой детали (рис. 129, I, II).

При этом способе трудная задача — одновременное завертывание шпильки в корпус и посадка центрирующего пояска в корпус — обычно решается применением посадок с зазором для ввертного конца шпильки. Лучше конструкция, при которой центрирующий элемент выполнен отдельно в виде втулки, устанавливаемой концентрично со шпилькой (рис. 129, III, IV).

На рис. 129, V, VI показаны случаи одновременной фиксации двух притягиваемых деталей относительно друг друга и относительно корпуса.

Соединения на шпильках, как и всякие резьбовые соединения, подвергают при сборке предварительной затяжке, влияющей па работоспособность и герметичность узла. Силу предварительной затяжки определяют расчетом или экспериментально. Она зависит от материала стягиваемых деталей, соотношения податливости шпильки и стягиваемых деталей, условий работы стыка, требуемой степени его герметичности и, наконец, от рабочей температуры соединения.

В ответственных соединениях силу предварительной затяжки строго контролируют. Затяжку производят динамометрическими ключами. Регламентируют также порядок затяжки отдельных шпилек в многошпилечных соединениях; затяжку обычно производят в два приема (предварительно и окончательно) с соблюдением в каждом случае определьного порядка затяжки.

При затяжке длинных податливых шпилек возникает опасность скручивания их моментом сил трения в резьбе. При этом в теле шпильки возникают нежелательные, иногда значительные напряжения, причем динамометрическим ключом будет регистрироваться момент, скручивающий шпильку, а не сила затяжки.

При стопорении гаек «на корпус» следует учитывать еще одно явление: шпилька, скрученная при затяжке, с течением времени в результате вибраций, пульсации нагрузки и т. д. «отдает», ввертываясь в резьбу гайки, вследствие чего первоначальная сила затяжки меняется.

У длинных податливых шпилек предусматривают средства, предупреждающие скручивание при затяжке: навертный конец шпильки снабжают пазом, четырехгранником, шестигранником и т. д., за которые держат шпильку при затяжке (рис. 130, I—IV). Сборка соединения при этом усложняется. Способ, при котором навертный конец шпильки постоянно зафиксирован от проворота шайбой (а) (рис. 131), в свою очередь, зафиксированной «на корпус», совершеннее (но конструктивно сложнее).

Концы длинных шпилек после центрирования в корпусе часто отклоняются от своего номинального положения (иногда настолько, что не представляется возможным надеть на них притягиваемую деталь). Сборщики прибегают в таких случаях к правке шпилек по месту — способу, который никак нельзя рекомендовать, потому что при этом в теле шпильки возникают дополнительные напряжения.

В поисках рационального решения используют несколько путей:

— первый путь — соблюдение строгой перпендикулярности осей нарезных отверстий под шпильки относительно торца корпуса, то же — для отверстий под шпильки в притягиваемой детали; соблюдение строгой прямолинейности шпилек и параллельности среднего диаметра резьбы шпилек относительно оси шпилек;

— второй путь — увеличение податливости шпилек и применение посадок с зазором для резьбовых деталей (с последующим их стопорением каким-нибудь способом).

Делаются попытки центрировать концы шпилек в отверстиях притягиваемой детали с помощью точно обработанных поясков на стержне шпильки, входящих в точно обработанные отверстия в притягиваемой детали (рис. 132, I), с помощью «висячих» гаек, центрированных в детали непосредственно (рис. 132, II), или через подкладную втулку (рис, 132, III).

Однако эти способы не исключают необходимости центрирования шпильки, а, наоборот, усиливают эту необходимость. Их ценность заключается в том, что они автоматически, без вмешательства сборщика, устанавливают шпильки на их место при надевании притягиваемой детали (или при завертывании гайки). Если упругие деформации шпилек при этом невелики, то указанные способы можно считать приемлемыми, как облегчающие сборку.

На рис. 133 представлена конструкция концевого узла шпильки с комбинированным центрированием и уплотнением завертного конца. Если шпильки устанавливают в отверстиях большого диаметра (рис. 134, I), то необходимо принять меры против «шатания» шпилек при затяжке. Способы центрирования концов шпилек в этом случае показаны на рис. 134, II—IV.

Как и для крепежных деталей всех видов, в тяжелонагруженных шпилечных соединениях целесообразно устанавливать навертные гайки на сферических опорных поверхностях (рис. 135, IIV), обеспечивающих самоустановку гаек и уменьшающих изгиб стержня шпильки.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💥 Видео

Шпильки: классы прочностиСкачать

Жесткие соединительные муфты для зажима валовСкачать

Соединительные муфты для валов HRC, JAW, Fenaflex.Скачать

Соединение двух валов в приспособленииСкачать

Шпилька или болт ПринципыСкачать

Замена ШРУСОВОГО пром вала без снятия раздаточной коробки на НИВЕ ВАЗ 2121 21213 2131Скачать

Шпилька М12 из Китая или как обмануть на элементарномСкачать

Шпилечное соединение (new version)Скачать

Центрирование раздаточной коробки промежуточный вал НиваСкачать

Муфты для соединения валов (МУВП)Скачать

Как и чем закручивается шпилька м6 и м10Скачать

Сорвана резьба в алюминии что делать.Сорвана резьба что делать.Сорвана резьба на автомобилеСкачать

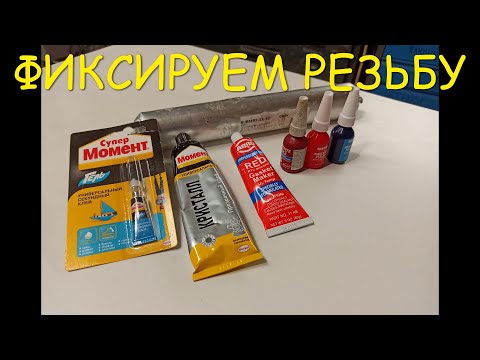

Гайки и болты никогда сами не открутятся, фиксируем резьбу!Скачать

маркировка шпильки 240fpsСкачать

HELICOIL® восстановление резьбовых соединенийСкачать

Лайфхак ЦКИ: как сделать так, чтобы гайка не откручивалась | ЦКИСкачать

Комплект для восстановления резьбы в действии 😎👍Скачать

Резьбовые гайки-втулкиСкачать