1.1 Из условия прочности на смятие [3, с. 15] определяем необходимую длину шпонки l в соединении тихоходного вала редуктора с зубчатым насосом:

где Т – крутящий момент, передаваемый соединением, Н · м;

d – диаметр вала в соединении, м;

t1 – глубина шпоночного паза на валу, м;

– допускаемое напряжение на смятие, Па.

Поперечные размеры шпонки и глубину шпоночного паза принимаем в зависимости от диаметра вала по ГОСТ 23360-78 [5, c. 20]: h = 9 мм; t1 = 5,5 мм. Передаваемый момент и диаметр вала соответственно равны Т = 480 Н · м; d =5 · 10 –2 м. Допускаемое напряжение на смятие для шпонок из стали 45 для неподвижных соединений, работающих при незначительных толчках, = 90 МПа [3, с. 18].

Подставляя эти значения в формулу (7.4), получим:

Принимаем по ГОСТ 23360-78 стандартную длину шпонки l= 63 мм.

1.2 Выбранную шпонку проверяем на срез [3, c. 15]:

где b – ширина шпонки, м. По ГОСТ 23360-78 ширина шпонки составляет b = 14 мм;

– допускаемое напряжение на срез, для стали 45 = 50 МПа [3, с. 18].

Подставляя эти значения в формулу (7.5), получим действительное напряжение на срез в шпонке:

- Основные нормы взаимозаменяемости. Тангенциальные шпонки и шпоночные пазы

- Шпоночные соединения

- Характеристика шпоночных соединений

- Классификация шпоночных соединений

- Материал шпонок и допускаемые напряжения

- Расчет шпоночных соединений

- Рекомендации по конструированию шпоночных соединений

- Пример проектировочного расчета шпонки

- Зачем нужны шпонки?

- Материал и напряжение

- Понятие шпонки

- Проектные рекомендации

- 📽️ Видео

Видео:выбор шпонки для валов редуктораСкачать

Основные нормы взаимозаменяемости. Тангенциальные шпонки и шпоночные пазы

Шпоночный материал (шпонка) представляет собой деталь и разновидность шпоночного соединения. Она в своей конструкции имеет специальные пазы, которые вырезаны, с помощью процесса фрезерования. Данный металлический материал необходим, чтобы соединить узлы. Главным его предназначением является — передача вращающего момента между узлом.

При производстве шпонок используют такие виды сталей:

Про свойства также как и про применение шпонок можно очень долго и много говорить. Но мы упомянем интересный факт их использования.

А вы знали, что шпонки чаще всего используются в узлах пресс-подборщиков.

Перейдем к рассмотрению форм и видов стальных шпонок, которые изготавливаются по ГОСТ и DIN.

Видео:Вал редуктора (шпонка-шпонка) 55ммСкачать

Шпоночные соединения

Характеристика шпоночных соединений

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и т. п.) . Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот. Основные типы шпонок стандартизированы.

Шпоночные пазы на валах получают фрезерованием дисковыми или концевыми фрезами, в ступицах – протягиванием (см. рис. 1) .

Достоинства шпоночных соединений – простота конструкции, вследствие чего их широко применяют во всех областях машиностроения.

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой, требуется ручная пригонка шпонки по пазу; при изготовлении дисковой фрезой – крепление шпонки в пазу винтами от возможных осевых перемещений.

Классификация шпоночных соединений

Шпоночные соединения подразделяют на ненапряженные и напряженные. Ненапряженные соединения получают при использовании призматических и сегментных шпонок. При сборке этих соединений в деталях не возникает монтажных напряжений. Для обеспечения центрирования и исключения контактной коррозии (фретинг-коррозии) ступицы устанавливают на валы с натягом.

Читайте также: Редуктор давления fubag rd 001

Напряженные соединения получают при применении клиновых и тангенциальных шпонок (рис. 2) . При сборке таких соединений возникают предварительные (монтажные) напряжения. Тангенциальные шпонки являются разновидностью клиновых шпонок. При запрессовке клиновых шпонок в соединении возникают распорные радиальные силы, что приводит к появлению дисбаланса. Клиновые шпонки в настоящее время применяются редко, поэтому их методика расчета на прочность здесь не рассматривается.

По форме различают три основных типа шпонок (кроме клиновых и тангенциальных, рис. 2) – призматические , сегментные и круглые .

Читать также: Регулятор оборотов электродвигателя от стиральной машины схема

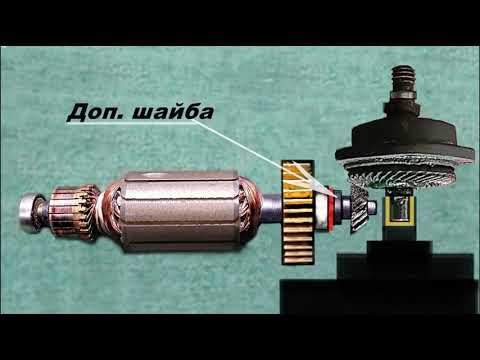

Призматические шпонки (рис. 3) изготавливают в нескольких исполнениях – с плоскими и скругленными торцами. Округление торцов шпонки облегчает монтаж конструкции. Шпонки с плоскими торцами устанавливают вблизи деталей (концевых шайб, колец и т. п.) , препятствующих ее осевому перемещению, поскольку призматическая шпонка не препятствует осевому перемещению деталей вдоль вала. Иногда для фиксации от осевого смещения призматические шпонки фиксируют распорными втулками или установочными винтами.

Сегментные шпонки (рис. 3) , как и призматические, работают только боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов, так как глубокий паз значительно ослабляет вал. Сегментные шпонки и пазы для них просты в изготовлении и удобны для монтажа и демонтажа. Глубокая посадка шпонки обеспечивает ей устойчивое положение. В отличие от призматических шпонок, сегментные шпонки не нуждаются в дополнительной фиксации от осевого перемещения.

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σв≥ 600 МПа – чаще всего из сталей марок Ст6, 45, 50.

Допускаемые напряжения смятия [σ]см для шпоночных соединений зависят от материала ступицы (вал, как правило, изготовляют из стали) , типа посадки ступицы и характера нагрузки.

Так, неподвижное соединение при стальной ступице допускает напряжение 140…200 МПа, при чугунной ступице – 80…110 МПа. Большие напряжения допускаются при постоянной нагрузке, меньшие – при переменной.

Допускаемое напряжение при срезе шпонок [τ]ср= 70…100 МПа (Н/мм2). Большие допускаемые напряжения принимают для постоянной нагрузки.

Расчет шпоночных соединений

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют расчетом на прочность. Характер напряжений, возникающих в шпоночном соединении во время работы, показан на рис. 4 . Шпонки работают на смятие и срез, а боковые стенки пазов на валах и в ступицах – на смятие.

Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие шпонки. Проверку шпонок на срез в большинстве случаев не производят.

При расчете условно принимают, что напряжение σсм смятия распределяются равномерно по площади контакта боковых граней шпонок и шпоночных пазов, а прочность материала, характер соединения, режим работы учитываются при выборе допускаемого напряжения [σ]см .

Проверочный расчет соединения призматической шпонкой выполняют по условию прочности на смятие (см. рис. 4):

где: F1 – окружная сила, передаваемая шпонкой, Асм – площадь смятия шпонки (мм 2 ).

Читайте также: Редуктор передний ваз 2121 вес

где: T = передаваемый момент (Нм); d – диаметр вала (мм).

На смятие рассчитывают выступающую из вала часть шпонки, которая имеет меньшую площадь смятия. При определении площади смятия Асм учитывают размер фаски f , который для стандартных шпонок примерно равен 0,06h (здесь h – общая высота шпонки) .

Шпонка с фаской f = 0,06h имеет расчетную площадь Асм смятия:

где: t1 – глубина шпоночного паза на валу (мм); lр – расчетная длина шпонки (мм). Для шпонок с плоскими торцами lp = l , со скругленными торцами lp = l – b .

Читать также: Очки для сварочных работ

Подставив значения F1 и Асм в формулу проверочного расчета, получим:

В проектировочном расчете соединения, после выбора размеров b и h поперечного сечения шпонки по стандарту, определяют расчетную рабочую длину lp :

Длину ступицы lст принимают на 8…10 мм больше длины шпонки. Если длина ступицы больше величины 1,5d , то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом, чтобы избежать значительной неравномерности распределения напряжений по длине шпонки.

Проверочный расчет соединения сегментной шпонкой выполняют на смятие:

где: lp ≈ l – рабочая длина шпонки (мм); (h – t) – рабочая глубина паза в ступице (мм).

Поскольку сегментные шпонки выполняются узкими, их, в отличие от призматических, проверяют на срез. Условие прочности при срезе:

где: b – ширина шпонки (мм); [τ]сp – допускаемое напряжение на срез.

Рекомендации по конструированию шпоночных соединений

При проектировании и конструировании шпоночных соединений следует придерживаться следующих рекомендаций, основанных на опыте эксплуатации и аналитических выводах:

- Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали большего посадочного диаметра без удалении шпонки из паза на участке меньшего диаметра.

- При наличии нескольких шпоночных пазов на валу их располагают на одной образующей.

- Из удобства изготовления рекомендуют для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра. Прочность шпоночных соединений при этом оказывается вполне достаточной, поскольку окружные силы на разных участках вала обратно пропорциональны диаметру, поэтому на участках с большим диаметром окружная сила будет меньше.

- При необходимости установки двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется в этом случае перейти к шлицевому соединению.

Пример проектировочного расчета шпонки

Задача Выбрать тип стандартного шпоночного соединения стального зубчатого колеса со стальным валом и подобрать размеры шпонки. Диаметр вала d = 45 мм . Соединение передает вращающий момент Т = 210 Нм при спокойной нагрузке.

Решение Выполняем проектировочный расчет, на основании которого подбираем нужную шпонку.

Выбор соединения:

Для соединения вала с колесом принимаем широко распространенную призматическую шпонку со скругленными торцами ( исполнение I) .

Расчетные размеры шпонки и паза на валу:

По таблице стандарта, устанавливающей зависимость между диаметром вала, размером сечения шпонки и глубиной паза, принимаем для d = 45 мм :

b = 14 мм ; h = 9 мм , глубина паза на валу t1 = 5,5 мм .

Допускаемые напряжения:

По таблице стандарта, устанавливающей зависимость допускаемого напряжения от типа шпоночного соединения и материала ступицы, принимаем для стальной ступицы, неподвижного соединения и спокойной нагрузки:

Читайте также: Подшипники для редуктора заднего моста бмв

Видео:Извлечение шпонки из шпонпаза вала.Скачать

Зачем нужны шпонки?

Шпонки – это детали машин и механизмов, которые фиксируют вращающиеся узлы относительно друг друга, предотвращают проворачивание ступицы и вала и передают крутящий момент. С их помощью на валах и осях крепятся шкивы, зубчатые колеса, муфты, маховики, кулачки, вентиляторы и другие детали.

Несмотря на очень простую форму и конструкцию (в большинстве случаев шпонки представляют собой обычный стальной брусок), они настолько широко используются во всех сферах машиностроения, что поставщики металлопроката регулярно получают запросы от желающих купить шпонки оптом в больших количествах.

Видео:Шпон-паз под шкив и вал!!!Одним сверлом!!!От Стального ЖукаСкачать

Материал и напряжение

Для изготовления стандартизированного соединителя применяется среднеуглеродистая чистотянутая сталь. Основными марками стали являются Ст6, Ст45, Ст50. Применяемая сталь должна иметь напряжение смятия не менее 600 МПа. Эта величина во многом зависит от материала, из которого изготовлена ступица двигателя или машины. В основном, для производства ступицы применяется сталь. Реже используется чугун. Если ступица выполнена из стали, то при неподвижном соединении напряжение может быть в пределах от 150 до 210 МПа. У чугунной ступицы этот показатель составляет от 90 до 120 МПа. Если нагрузка постоянная, то напряжение может быть увеличено.

Напряжение в шпонке на линии среза должно находится в пределах с 70 до 120 МПа. Увеличенные напряжения могут допускаться, если нагрузка является постоянной

Выходной вал редуктора под шпоночное соединение изготавливается из стали. Он может быть односторонний или двусторонний. Двусторонний устанавливается в том случае, когда передача крутящего момента от редуктора проводится на две машины. При необходимости, вторая машина может быть отсоединена и работать только одна сторона. Или можно установить односторонний вал.

Видео:Болгарка-настроить зазор редуктора.Скачать

Понятие шпонки

Соединительный узел состоит из вала, ступицы и самой шпонки. Соединительным элементом двигателя и машины может быть ступица колеса, звездочка, шестеренки или другая деталь.

Шпонка — это металлический брус, который устанавливается в соединительные пазы входного или выходного валов и ступицу двигателя или машины. Она предназначена для передачи силы вращения со ступицы двигателя на валы редуктора, с них — на ступицу машины.

Для изготовления паза под соединитель, применяют дисковую или концевую фрезу. Паз в ступице изготавливают методом протягивания резца.

Типы шпонок, их размеры, формы и варианты установки определены соответствующими стандартами и нормативами.

Видео:3. Конструирование, выбор размеров шпонкиСкачать

Проектные рекомендации

В процессе проектирования необходимо соблюдать ряд рекомендаций:

- для одного валового элемента желательно использовать одинаковые по сечению, а лучше, и по длине ш., ориентиром служит меньший по сечению вал;

- при небольшом вращающем моменте желательно монтировать ш. меньшего сечения, по отношению к размерам сечения вала, чем это указано в госстандарте;

- если есть несколько шпоночных пазов, то их размещают на одной образующей;

- если необходимо монтировать две сегментные ш., то их устанавливают вдоль вала в одном пазовом углублении ступицы. Если установить несколько ш. в одном соединении, то это ослабит сцепление. Если есть такая необходимость, то лучше использовать шлицевое (зубчатое) сцепление.

- лучше избегать шпоночное сцепление при тонкостенных полых валах.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Шпоночная стальСкачать

Всё о ПОНИЖАЮЩЕМ РЕДУКТОРЕ С АВТОМАТИЧЕСКИМ СЦЕПЛЕНИЕМ для самодельной техники и мотоблокаСкачать

Как зафиксировать шкив без шпонки.Скачать

Быстрый ремонт редуктора! Как поменять шестерни на болгарке Макита 9558Скачать

Ремонт редуктора снегоуборочной машины, замена червячного колеса / Repair of a snowplow reducerСкачать

Как убрать люфт вала на болгаркеСкачать

шпонка разбила коленвал что делать?Скачать

Как поменять шестерни на обычной болгарке \ ушм Энергомаш \ Ремонт электроинструмента \ М БрестСкачать

Как разобрать редуктор болгарки протон.Скачать

Люфт шпинделя на болгарке, вибрация при работе, замена подшипников редуктора Интерскол 125/900Скачать

⚙️🔩🔧Как снять обойму гребного вала из редуктора лодочного мотора.Скачать

Как запрессовать шестерни без пресса. Ремонт редуктора КамазСкачать

Модификации двигателей по типу и форме выходного вала. Дюймовые и метрические размеры. Шкивы.Скачать

Принцип работы редуктора. Виды редукторов. Курсовая.Скачать