Штифты и штифтовые соединения состоят из деталей, соединяемых с применением штифтов.

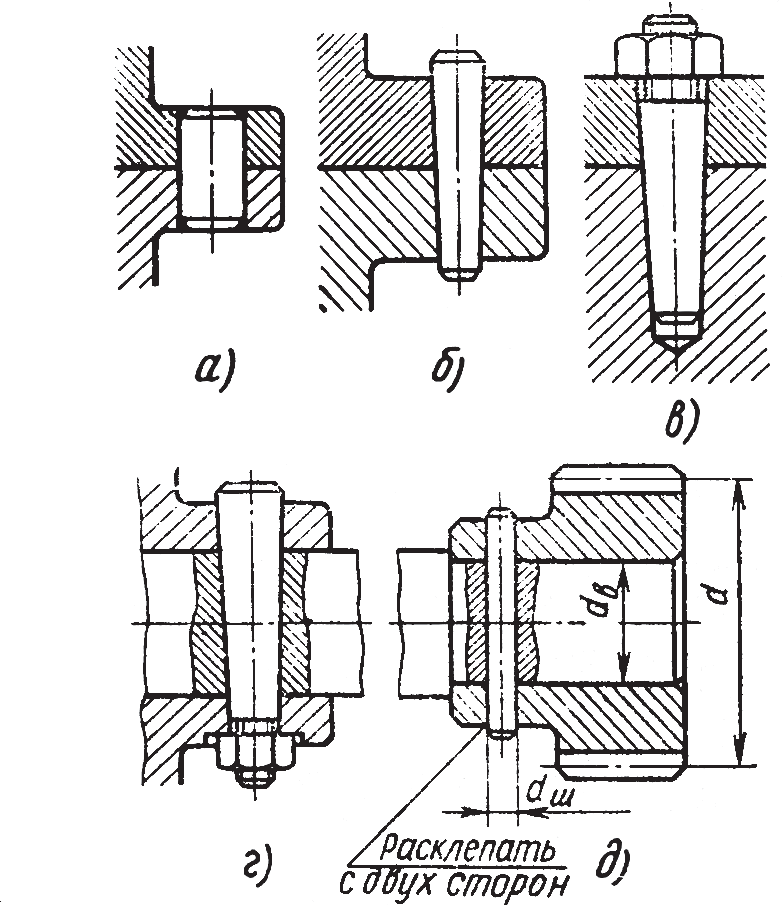

Штифтовые соединения применяют для фиксации взаимного положения деталей (рис. 1; а, б, в, г), при передаче сравнительно небольших вращающих моментов (рис. 1; д, е). В качестве распространенного примера можно привести фиксацию двумя коническими штифтами взаимного положения корпуса и крышки редуктора (рис. 1, б), чем обеспечивается сохранение их взаимного положения при совместной механической обработке, сборке и разборке редуктора.

Рис. 1. Штифтовые соединения

Достоинства штифтовых соединений: их простота, технологичность и низкая стоимость. Недостаток некоторых штифтовых соединений – ослабление сечения вала отверстием и связанная с этим концентрация напряжений.

Основные типы стандартных штифтов представлены на рис. 1.

Кроме приведенных конструкций имеется много других штифтов, которые находят применение в машиностроении. К ним относятся: конический и цилиндрический с насечкой на наружной поверхности, пружинный, штифты цилиндрические и конические с внутренней резьбой (резьба на штифтах служит либо для их закрепления, либо для извлечения из отверстия при разборке); штифты конические разводные, штифты цилиндрические закаленные и штифты цилиндрические заклепочные (эти штифты с канавками, и их применяют вместо гвоздей или шурупов и др.).

Цилиндрические штифты обычно ставят на рабочее место с гарантированным натягом K7/m6 или по переходной посадке Н7/m6, а в движущихся соединениях – с расклепыванием концов (рис. 1, д).

Твердость незакаленных штифтов – не менее 145 НВ и закаленных – 58…62 HRC.

Конические штифты выполняют с конусностью 1:50, обеспечивающей их самоторможение. Обыкновенные конические штифты (рис. 1, б) ставят при сквозных отверстиях, когда их можно выбивать с противоположной стороны. При глухих отверстиях ставят конические штифты с резьбой для вытаскивания (рис. 1, в). Конические с резьбой на конце (рис. 1, г) и разводные штифты ставят в соединениях, испытывающих динамические нагрузки, толчки и удары, а также в соединениях, движущихся с большой скоростью. После установки разводных штифтов на рабочее место концы их слегка разводят.

Штифты изготовляют из стали Ст4, Ст5, Сталь 35, 40 и 45. Просечные штифты рекомендуется изготовлять из пружинной стали (сталь 65Г). При необходимости применяют штифты с термообработкой 45..65 HRC. Шероховатость посадочной поверхности Ra = 0,8…0,4 мкм. Для соединения пластмассовых деталей применяют штифты из пластмасс.

- 1. Расчет конического штифта на прочность

- 2. Цилиндрический штифт-шпонка

- 3. Расчет цилиндрического штифта на прочность

- Похожие статьи

- Резьбовые соединения крепежных изделий

- Электротехнические стали. Марки, свойства и области применения

- Американская система кодирования сталей AISI-SAE

- Штифтовое соединение. Расчет штифтового соединения. Размеры. ГОСТы.

- Штифтовое соединение. Расчет штифтового соединения. Размеры. ГОСТы.

- Штифтовое соединение ГОСТ. Виды штифтовых соединений.

- Расчет штифтового соединения.

- Размеры штифтов.

- Штифтовые СОЕДИНЕНИЯ

- A12-1. Штифтовые СОЕДИНЕНИЯ

- 📸 Видео

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

1. Расчет конического штифта на прочность

Диаметр установочного штифта принимают конструктивно. Диаметр крепежного штифта определяют из расчета штифта на срез.

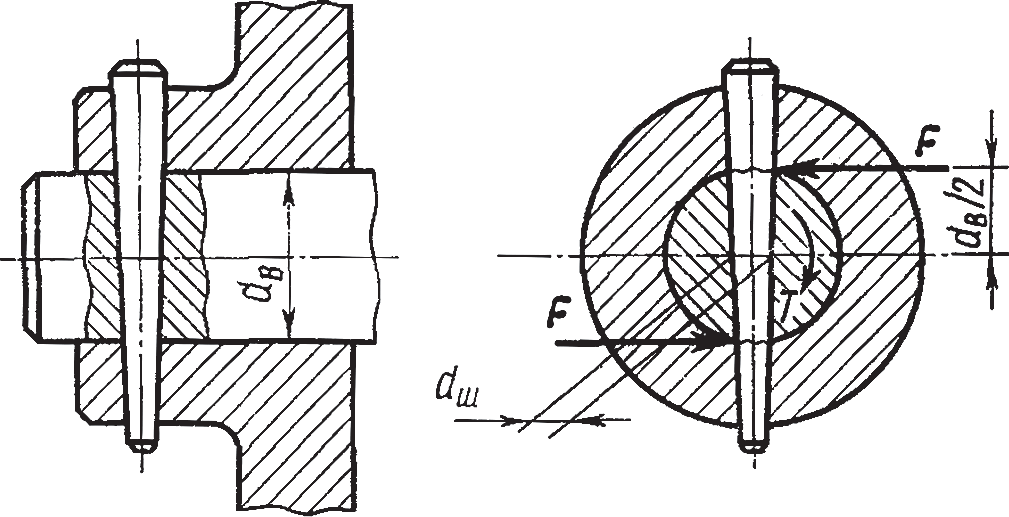

Рис. 2. Схема сил для расчета конического штифта

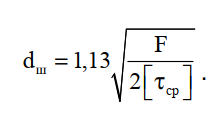

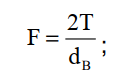

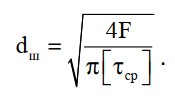

Средний диаметр штифта dш определяют из условия прочности на срез по двум плоскостям среза (рис. 2):

При действии на штифт силы F, перпендикулярной его оси, условие прочности на срез:

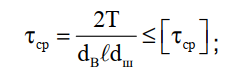

Допускаемое напряжение на срез для штифта, изготовленного из стали указанных марок, [τср] = 35…75 МПа; меньшие значения – при нагрузке с толчками и ударами.

Видео:Цилиндрический штифт DIN 1481 как использовать | ЦКИСкачать

2. Цилиндрический штифт-шпонка

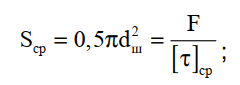

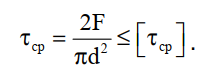

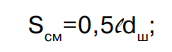

Диаметральное сечение штифта проверяется на срез, боковая поверхность – на смятие (рис. 3).

Рис. 3. Схема сил, действующих на цилиндрический штифт-шпонку

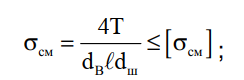

прочность штифта на смятие:

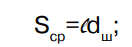

момент, передаваемый соединением:

Допускаемые напряжения в зависимости от прочности материалов вала и ступицы и от режима работы выбирают в пределах [σсм] = 60…150 МПа (меньшие значения выбирают для чугунных ступиц и при неравномерной и ударной нагрузке, а большие – для стальных ступиц).

Видео:Подгонка штифтов по диаметру – простой способ (лайфхаки ножедела)Скачать

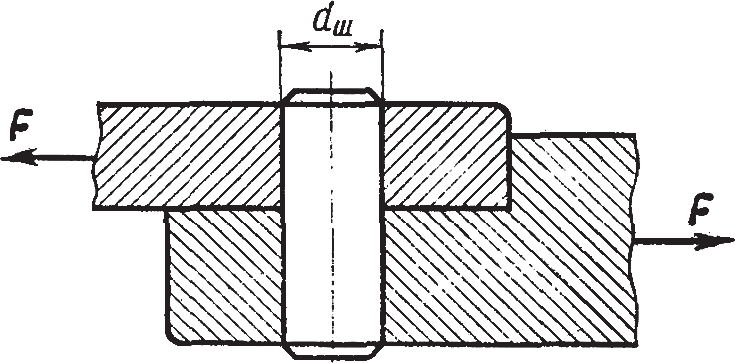

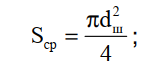

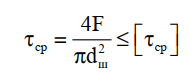

3. Расчет цилиндрического штифта на прочность

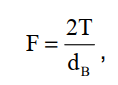

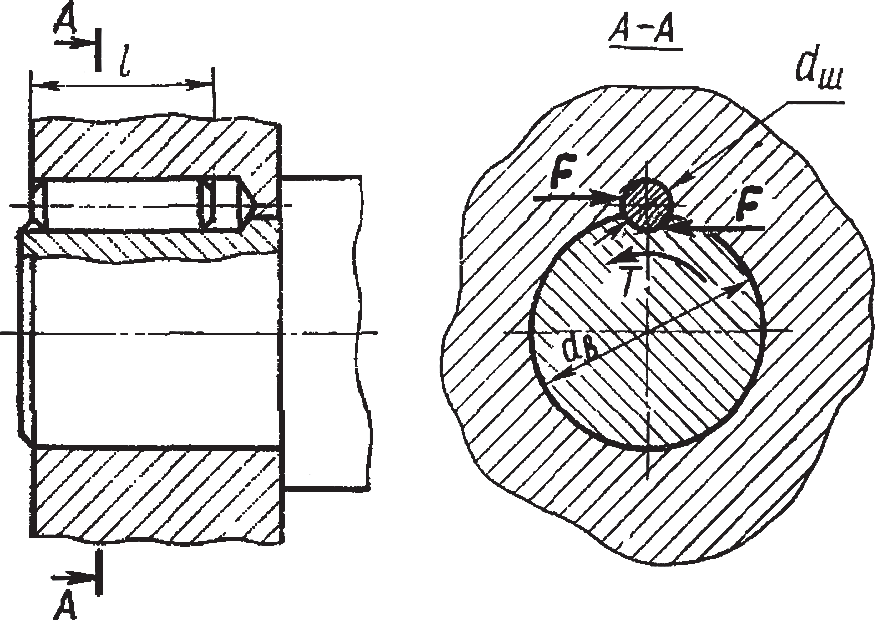

Под действием сил F штифт испытывает напряжения среза (рис. 4).

Рис. 4. Схема сил для расчета нагрузки на цилиндрический штифт

Читайте также: Люфт в подшипнике первичного вала

Видео:СТРОГО ПО ЦЕНТРУ !!! БЕЗ СТАНКА И ТОКАРЯ, как просверлить отверстие в болтеСкачать

Похожие статьи

Резьбовые соединения крепежных изделий

В зависимости от назначения резьбового соединения в машиностроении применяют разнообразные типы крепежных изделий: болты, винты, шпильки, гайки, шайбы, стопорные устройства, предохраняющие от самоотвинчивания, параметры и качественные характеристики которых стандартизованы (рис. 1, а). К специальным болтам (винтам) относятся: фундаментные и анкерные болты (рис. 2, а), применяют для соединения станин машин с фундаментом; распорные болты (рис. 2, […]

Электротехнические стали. Марки, свойства и области применения

Содержание страницы1. Группы ЭТС2. Удельные показатели магнитных свойств анизотропной тонколистовой стали3. Магнитные свойства изотропной тонколистовой стали4. Магнитные свойства тончайшей ленты из анизотропной ЭТС5. Значения магнитной индукции и проницаемости для релейных сталей6. Механические свойства1 тонколистовых изотропных и анизотропных ЭТС7. Число перегибов (не менее)1 тонких листов и лент из ЭТС8. Зарубежные ЭТС, близкие к отечественным Электротехнические стали […]

Американская система кодирования сталей AISI-SAE

В системе кодов Американского института черной металлургии — Общества инженеров автомобильного транспорта (AISI-SAE) применяется кодирование четырьмя цифрами. Первые две цифры обозначают тип стали: с помощью первой цифры указывается группирующий основной сплавленный элемент, а вторая в некоторой степени служит указанием на приблизительное процентное содержание этого элемента. Третья и четвертая цифры показывают содержание углерода, умноженное на коэффициент […]

Видео:Как готовить канал под штифт? Штифтовые зубы. Штифтовые конструкции. Литая вкладка со штифтомСкачать

Штифтовое соединение. Расчет штифтового соединения. Размеры. ГОСТы.

Видео:Штифтово-культевая вкладка под коронку [штифт титановый, штифт стекловолоконный культевая вкладка?]Скачать

![Штифтово-культевая вкладка под коронку [штифт титановый, штифт стекловолоконный культевая вкладка?]](https://i.ytimg.com/vi/Z5GjC5MkA2Q/0.jpg)

Штифтовое соединение. Расчет штифтового соединения. Размеры. ГОСТы.

Штифтовое соединение необходимо для взаимной фиксации деталей машин, а также для их скрепления. Штифтовое соединение применяется при передаче небольших нагрузок. Штифты бывают двух типов:

В зависимости от формы различают:

Конические штифты обеспечивают самоторможение, их изготавливаю с конусностью 1 : 50.

Исходя из конструкции рабочей части штифты изготавливают:

Просечные штифты — это с нанесенными ли выдавленными канавками, которые не требуют развертывания отверстия (как на гладких штифтах). Канавки на штифтах создают надежное зацепление, предохраняющее от выпадания во время работы.

Штифтовое соединение ГОСТ. Виды штифтовых соединений.

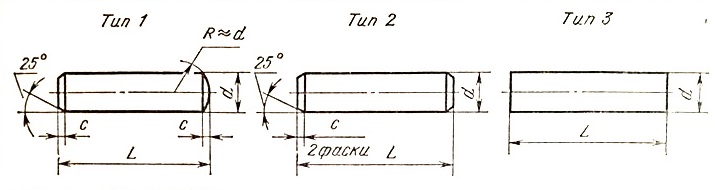

ГОСТ 3128-70 (СТ СЭВ 239-75) – незакаленные гладкие цилиндрические штифты с диаметрами от 0,6 до 50 мм (рис. 2);

ГОСТ 24296-93 (СТ СЭВ 1487-78) – закаленные гладкие цилиндрические штифты с диаметрами от 0,6 до 20 мм;

ГОСТ 12850.1-93 (СТ СЭВ 1484-78) – цилиндрические штифты с насечками с диаметрами от 1 до 16 мм (рис. 1, д);

ГОСТ 10773-93 (СТ СЭВ 1485-78) – цилиндрические штифты с коническими насечками с диаметрами от 1,6 до 16 мм (рис. 1, е);

ГОСТ 3129-70 (СТ СЭВ 240-75) – гладкие конические штифты (рис. 1, б);

ГОСТ 9465-79 (СТ СЭВ 282-76) – конические штифты с резьбовой цапфой (рис. 1, в, г).

Рис. 1. Штифты и штифтовые соединения.

Расчет штифтового соединения.

Расчет штифтового соединения осуществляется при помощи уравнения прочности штифта на срез.

Диаметр для установочного штифта принимают конструктивно. Диаметр крепежного штифта (рис 1, ж) определяют из расчета на срез. Уравнение прочности на срез выглядит следующим образом:

τср = Р/(π·dш 2 /4) ≤ [τср],

τср – напряжение на срез;

[τср] – допускаемое напряжение на срез;

dш – диаметр штифта;

Р – сила, которая действует на штифт.

Требуемый диаметр штифта рассчитывается по формуле:

dш = 1,13·√(Р/[τср])

Размеры штифтов.

Рис. 2. Гладкие цилиндрические штифты.

Таблица 1. Цилиндрические штифты по ГОСТ 3128-70 (СТ СЭВ 239-75), мм.

Видео:ТОЧНО и соосно просверлить вал мотора для гриндера или точила без токаркиСкачать

Штифтовые СОЕДИНЕНИЯ

Видео:Как замерить диаметр вала и шаг резьбы на винте?Скачать

A12-1. Штифтовые СОЕДИНЕНИЯ

Штифтовые соединения применяют для крепления деталей (соединение вала со втулкой) или для взаимного ориентирования деталей, которые крепят друг к другу винтами или болтами (соединение крышки и корпуса, соединение стойки и основания и др.). Эскиз изделия со штифтовыми соединениями двух видов – вал-зубчатое колесо и крышка-корпус (соединение с применением двух штифтов) представлен на рис. 1.

Читайте также: Карданные валы ваз 2131 задний

При ориентировании деталей относительно друг друга (соединение крышки и корпуса) обычно используют два штифта, но для фиксации углового положения деталей, ориентирование которых обеспечивается цилиндрическим сопряжением (например, соединение круглой крышки с корпусом) достаточно одного фиксирующего штифта.

Штифтовые соединения вала со втулкой относятся к разъемным неподвижным соединениям, в которых дополнительный конструктивный элемент (штифт) обеспечивает взаимную неподвижность деталей. В этом соединении штифт фиксирует детали в осевом и тангенциальном направлениях (предотвращает как осевой сдвиг, так и взаимный поворот). В отличие от неразъемных соединений вала и втулки с натягом, штифтовые соединения позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке. В штифтовом соединении вала с ответной деталью штифт обычно используется для передачи крутящего момента (в соединениях вращающегося вала с зубчатым колесом или со шкивом), но возможны и другие решения, например – защита вала от проворота относительно неподвижного корпуса.

Штифтовое соединение крышки и корпуса образует две посадки: штифт-отверстие корпуса и штифт-отверстие крышки, а в штифтовом соединении вала с зубчатым колесом следует различать центрирующее сопряжение вал-отверстие зубчатого колеса и две собственно штифтовые посадки: штифт-отверстия (два) во втулке зубчатого колеса и штифт-отверстие вала.

Точность центрирования деталей в штифтовом соединении вала с зубчатым колесом (шкивом, ступицей рычага и др.) обеспечивается посадкой колеса на вал. Это обычное центрирующее гладкое цилиндрическое сопряжение, для которого можно выбрать посадку с очень малыми зазорами или натягами, следовательно, предпочтительны переходные посадки.

Поскольку поле допуска на диаметр штифта одинаково по всей длине, собственно штифтовые посадки являются посадками в системе вала. Если выбрано основное отклонение поля допуска штифта h (например, ∅4 h8), посадки реализуются в системе основного вала. А если выбрать иное стандартное основное отклонение поля допуска штифта (например, m), собственно штифтовые посадки реализуются в системе неосновного вала, например, ∅4 F8/m6 и ∅4 K7/m6.

Стандарты предусматривают ряд конструкций штифтов, в том числе конические, цилиндрические с гладкими поверхностями, с лысками и насечками (для установки в глухие отверстия), трубчатые, в том числе с продольными разрезами. Дополнительными конструктивными элементами штифтов могут быть резьбовые отверстия для извлечения из штифтов глухих отверстий или резьбовые выступы, глухие цилиндрические отверстия (для облегчения расклепывания концов). Для некоторых типов конических штифтов предусмотрен продольный разрез (шлиц) со стороны меньшего основания конуса примерно на (15…30) % общей длины для стопорения штифта пластическим деформированием (разжатием). Штифты обычно изготавливают из стали 45, хотя в некоторых случаях допускается изготовление из сталей А12, 10кп и 20кп. Для последующей закалки до твердости (54…62) HRCэ штифты могут изготавливать из качественных конструкционных сталей.

Стандартами регламентируются номинальные размеры штифтов и поля допусков их основных размеров, что позволяет назначать необходимые типовые посадки штифтов в отверстия корпусов, крышек, втулок и валов.

Гладкие цилиндрические штифты изготавливают с полями допусков на основную поверхность m6, h8, h9, h11, на длину штифта – по h14, на диаметр глухого отверстия – по Н13, на его глубину – по IT15. Поля допусков резьбовых отверстий штифтов – по 7Н. Конические штифты изготавливают с конусностью 1:50, с полями допусков на угловой размер ± АТ8/2 или ± АТ10/2 и с полем допуска на диаметр по h10 или по h11.

Читайте также: Смазка вала бензокосы своими руками

Типичный ряд длин штифтов в некотором ограниченном диапазоне, мм: 4, 5, 6, 8, 10, 12, 14, 16, 20, 25, 30, 35, 40, 45, 50 отличается от радов нормальных линейных размеров.

Условное обозначение штифта включает:

– обозначение типа (тип 1 не указывают, не указывают и другие, если тип однозначно определяется стандартом);

– размеры (диаметр d и длину L штифта, при необходимости с указанием поля допуска диаметра);

Примеры обозначений штифтов:

Штифт 10 m6 × 60 ГОСТ 3128 – 70 – штифт диаметр 10 мм, длина 60 мм.

Штифт 8 h11 × 45 Хим. Окс. прм. ГОСТ 10773 – 80 – штифт диаметр 8 мм и длина 45 мм, с покрытием Хим. Окс. прм..

Штифтовые соединения крышки и корпуса представляют достаточно сложную задачу, связанную с составлением и решением взаимосвязанных размерных цепей. Каждое собственно штифтовое сопряжение включает в себя две простейших размерных цепи (посадка штифта в отверстие корпуса и посадка штифта в отверстие крышки. Образовавшиеся замыкающие звенья – зазоры (натяги) будут входить как составляющие звенья в размерные цепи, определяющие межосевые размеры штифтового соединения, а также их замыкающие звенья – зазоры (натяги) между образующими штифтов и корпусной детали (крышки).

Кроме намеченных линейных размерных цепей, следует также составить и рассчитать еще и угловые размерные цепи, поскольку отклонения осей штифтовых отверстий от перпендикулярности также существенно влияет на собираемость изделия.

В связи с тем, что обеспечить точность замыкающих звеньев таких размерных цепей методами полной взаимозаменяемости бывает затруднительно, достаточно часто прибегают к «технологической компенсации» – применяют совместную окончательную обработку штифтовых отверстий в сборе. Корпус и крышку с предварительно просверленными отверстиями собирают без штифтов и крепят друг к другу, затем «совпадающие» отверстия обрабатывают разверткой, чем обеспечивается их соосное расположение при фиксированном межосевом расстоянии. Такой технологический процесс можно рассматривать как применение технологии в индивидуального производства, поскольку каждая крышка подходит только к своему корпусу.

Контроль элементов штифтового соединения

Контроль размеров штифтов осуществляют при их изготовлении, причем контроль наружных размеров не представляет сложности и осуществляется традиционными методами. При использовании стандартных штифтов контроль элементов штифтового соединения включает контроль размеров отверстий под штифты и контроль координирующих размеров, определяющих положение осей отверстий.

Контроль диаметров отверстий можно осуществлять универсальными средствами измерений, имеющими соответствующие диапазоны измерений, или калибрами-пробками. Для контроля глубины глухих отверстий в корпусных деталях можно использовать глубиномеры или специальные шаблоны (жесткие калибры).

Для контроля расположения парных штифтовых отверстий широко используются комплексные проходные калибры, с помощью которых осуществляется контроль межосевого расстояния с учетом погрешностей расположения отверстий (отклонения от перпендикулярности осей базовому элементу). В соответствии с принципом Тейлора проходной калибр для контроля расположения парных штифтовых отверстий представляет собой общее основание, на котором размещены два выступающих цилиндра наибольшего предельного размера, расположенные «идеальным образом» (с номинальным межосевым расстоянием и параллельными осями). Длина рабочих поверхностей цилиндров должна соответствовать длине сопряжения.

Универсальными средствами измерений, пригодными для контроля размеров и расположения парных штифтовых отверстий являются измерительные микроскопы. Контроль сквозных отверстий осуществляют в проходящем свете, контроль глухих отверстий – в отраженном свете.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Шкив разболтался у стиральной машины SamsungСкачать

Ответы на вопросы. Штифт внутри пломбыСкачать

Контроль валов. Измерение вала с микронным допуском. Размеры шеек валаСкачать

Урок 223. Извлечение глухого штифтаСкачать

😬 Штифты - что это и когда устанавливают?Скачать

Почему нельзя ставить анкерный штифт?Скачать

Выбить штифт из приводного вала коробки подач ТВ-4. Миссия невыполнима.Скачать

Культевая вкладка или штифт?Скачать

Штифт, культевая вкладка или Build-up - что лучше? Каким способом восстановить зуб в каких случаях.Скачать

Замена срывных штифтов снегоуборщикаСкачать

ГОРБАТЫЙ ВАЛ УСТАНОВКА : Нуждин 10 93Скачать

Направляющий штифт - Зубной имплантатСкачать