Не тратьте свое время зря и не переплачивайте , ответ вы получите в кротчайшие сроки! Если у Вас появились какие то вопросы позвоните по телефону +7(495)590 02 35 мы будем рады Вам помочь!

- шток компрессора

- 1.1 Что такое шток

- 1.2 Шток изготовлен

- Штоки поршневых компрессоров

- Конструкционные материалы для компрессоров

- Осевые компрессоры

- Входные устройства

- Колеса ступеней компрессора

- Рабочие лопатки

- Спрямляющие лопатки

- Корпус компрессора

- Вал компрессора и цапфа

- Центробежные компрессоры

- Стеклопластики

- Шток поршневой

- 🔍 Видео

Видео:А вы используете компрессор? Как выбирали подходящую модель? Делитесь в комментарияхСкачать

шток компрессора

Олимп – осуществляет поставку шток компрессора по всей территории для компрессора по всей территории РФ.

1.1 Что такое шток

Шток — это стержне-образная детать.

Форма штока цилиндрическая .

В компрессоре связывает между собой такие детали как ползун и поршень.

Шток представляет собой – стержень полый или сплошной.

1.2 Шток изготовлен

Из легированной стали ( 35 – 40 – 38 ХА )

Купить или узнать цену на шток компрессора вы можете по тел. +7 (495) 590 02 35

Вся продукция имеет сертификат качества .

Видео:Звук работы безмасляного компрессораСкачать

Штоки поршневых компрессоров

Применение поршневых компрессоров началось в начале прошлого века и до сегодняшнего дня они востребованы в различных отраслях промышленности. Область применения компрессоров, использующих при сжатии рабочих сред силу движения поршня, достаточно разнообразна, что объясняется, прежде всего, рядом их преимуществ:

возможность длительной непрерывной эксплуатации;

удобное техническое обслуживание.

Промышленные поршневые компрессоры применяют на производствах, где технологические процессы требуют от оборудования именно таких качеств, а это, в частности, нефтегазовая и нефтехимическая промышленность.

Общие технические требования к поршневым компрессорам для нефтяной и газовой промышленности определяет ГОСТ Р 53737-2009. Этот стандарт, в частности, дает подробные рекомендации и устанавливает требования к обработке поверхностей штоков компрессоров.

Шток — это круглого сечения стержень, соединяющий поршень с ползуном. Как и другие детали компрессора, совершающие движение, шток подвержен износу. Поршневые компрессоры, применяемые на заводах по переработке нефти (НПЗ), работают в непрерывном режиме, поэтому штоки этих компрессоров подвергаются интенсивному износу.

При сверхнормативном износе штока поршневого компрессора может произойти разрушение сальникового уплотнения, что чревато разгерметизацией компрессора и выбросом большого количества взрывоопасного газовой смеси.

Согласно указанному стандарту, к поверхности штоков поршневых компрессоров для нефтегазовой отрасли предъявляются повышенные требования с точки зрения механической прочности и износостойкости.

Применяемые ранее технологии обработки поверхности штоков гальваническим хромированием и азотированием не способны обеспечить требуемый эксплуатационный ресурс.

ООО «УИС-Металлургия» изготавливает на собственной производственной площадке штоки с использованием твердосплавного покрытия их рабочей поверхности. Такие детали с повышенным ресурсом удовлетворяют потребность нефтегазовых предприятий в безотказной продолжительной работе компрессорного оборудования.

Видео:Прокладки для компрессора - как подобрать правильно прокладки на компрессор? Ответы Запчасти МаркетСкачать

Конструкционные материалы для компрессоров

Выбор материалов для деталей компрессора определяется их тепловым состоянием. Ниже приводятся краткие сведения о материалах, применяемых для отдельных деталей компрессора.

Видео:Компрессор из пластиковой бутылки очень просто | ИДЕЯ ДЛЯ ГАРАЖАСкачать

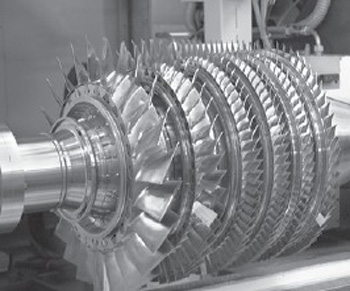

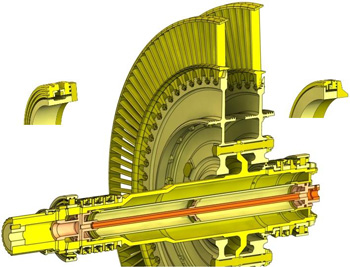

Осевые компрессоры

Входные устройства

Выбор материала для входного устройства определяется температурой нагрева:

- при температуре меньшей до 250°С — применяется листовой дуралюмин,

- при температуре меньшей до 500° С — листовой титановый сплав,

- при температырах свыше 500°С — нержавеющая сталь (Х18Н9Т).

Колеса ступеней компрессора

При температуре нагрева колес:

- до 200оС применяются магниевые сплавы,

- до 250° С можно применять алюминиевые сплавы,

- до 450 — 550° С — титановые сплавы,

- до 450° С — стали,

- выше 450° — жаропрочные стали.

Во всех случаях колеса штампуются и обрабатываются механически. Для колес применяют теплостойкие алюминиевые сплавы АК2, АК4-1, ВД17. Титановые сплавы ВТЗ-1 (до 450 — 500°С), ВТ10 (до 500 — 550°С). Стали ОХНЗМ, З0ХГСА, 18ХНВА, 40ХНМЛ, 13Х14ВФРА (последняя марка — для последних ступеней компрессора при температуре нагрева до 500°С).

Механические качества указанных материалов приведены в таблице:

Как известно, работоспособность материала при повышенной температуре оценивается пределами ползучести и длительной прочности. Обозначение предела ползучести сопровождается двумя индексами, например σ0,1/100. Первый индекс означает остаточную деформацию в процентах (в данном случае 0,1%), второй — время в часах, за которое получается такая деформация.

Иногда за предел ползучести принимают напряжение, при котором скорость деформации за определенный промежуток времени не превосходит некоторой допускаемой величины.

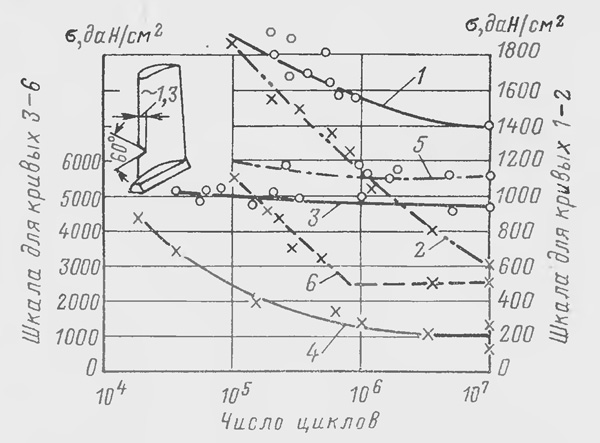

Рабочие лопатки

Если по температурным условиям (t

На диаграмме выше показаны результаты испытаний на усталость компрессорных лопаток, выполненных из алюминиевого (линии на диаграмме 1- стандартная целая лопатка, 2 — такая же, надсеченная), титанового сплава (линии на диаграмме 3- стандартная целая лопатка, 4 — такая же, надсеченная) и из стали (линии на диаграмме 5- стандартная целая лопатка, 6 — такая же, надсеченная). Испытаниям подвергались стандартные лопатки, на которых была сделана насечка под углом 60° глубиной примерно 1,3 мм.

Материалы для лопаток по разности температур работы:

- при температуре: 250° С могут применяться стеклопластики,

- при температуре до 450 — 550°С — титановые сплавы: ВТ8-1, ВТ8, ВТ10 и хромистые стали: 13Х12НВМФА (ЭИ961), 13Х14НВВФРА (ЭИ736), Х17Н2 (ЭИ268) и 513Л (ЭИ736Л).

Механические качества сталей

| Марка стали | 13Х12НВМФА (ЭИ961) | 13Х14НВФРА (ЭИ736) | Х17Н2 (ЭИ268) (ЭИ268) | 513Л (ЭИ736Л) |

| Применение | Для деталей двигателей, ра бо тающих при температуре до 6900 С | Для лопаток, дисков, валов, стяжных болтов при температуре до 5500 С | Для лопаток компрессора при температу рс нагрева до 5000 С | Для лопаток компрессора и других деталей при температуре до 5500 С |

Во всех случаях для увеличения усталостной прочности заготовка лопатки должна быть штампованной, а окончательная форма лопатки получается путем механической или электромеханической обработки. Для уменьшения припуска в некоторых случаях применяют точную штамповку — чеканку, после которой замковая часть обрабатывается механически (или электрохимически), а для пера лопатки требуется только полировка.

Спрямляющие лопатки

Изготовляются лопатки из указанных выше марок алюминиевых и титановых сплавов и стали. Благодаря тому что спрямляющие лопатки нагружены меньше, чем рабочие, кроме указанных материалов, можно применять листовой дуралюмин марки Д1, сталь 20, ЗОХГСА и Х17Н2.

Корпус компрессора

В зависимости от температурных условий корпус может быть литым из алюминиевого сплава или сварным из листового титанового сплава и стали. При литых корпусах могут применяться алюминиевые сплавы АЛ4 и АЛ5, упрочняемые термообработкой.

Читайте также: Почему греется винтовой воздушный компрессор

Для деталей осевых компрессоров, например для корпуса переднего подшипника, могут применяться магниевые сплавы, однако, как указывалось выше, если температура его не превышает 200° С. При более высокой температуре механические качества магниевых сплавов резке ухудшаются

Вал компрессора и цапфа

Эти детали изготовляются из сплавов марок 18ХНВА, ЗОХГСА. 40ХНМА, 12Х2Н4А. Детали воздушных уплотнений изготовляются из мягкой углеродистой стали, типа стали 10, а при допустимой рабочей температуре — из алюминиевых сплавов.

Видео:Чтобы продлить срок службы компрессора, регулярно меняйте масло!Скачать

Центробежные компрессоры

Колесо и вращающийся направляющий аппарат изготовляются из штамповок алюминиевых сплавов АК2, АК4 и ВД17 и подвергаются механической обработке, а неподвижный направляющий аппарат изготовляется из листового дуралюмина Д1. Отдельные части корпуса и диффузора отливаются из силуминов АЛ4 и АЛ5.

Когда температуры направляющего аппарата и колеса могут быть больше 250° С, колесо должно быть изготовлено из титановых сплавов ВТЗ, ВТ10, а неподвижный направляющий аппарат — из листового титанового сплава ВТЗ-1.

Материалами для вала служат стали 18ХНВА, 12Х2Н4А, 40ХНМА.

Видео:Поршневой компрессорСкачать

Стеклопластики

Для деталей компрессора (передний корпус, спрямляющие лопатки) некоторых турбин, например двигателей самолетов вертикального взлета, могут применяться стеклопластики. Их особенности:

- Небольшая плотность (1,6 — 1,7)*10-3 кг/см3;

- достаточно большая допускаемая длительная температура — до 260° С (а у некоторых сортов стеклопластиков — до 350° С);

- достаточно высокие механические качества при растяжении (σВ = 4600 — 4800 даН/см2, а у некоторых сортов — выше 6000 даН/см2);

- сравнительно небольшая усталостная прочность при 108 числе циклов σ-1 = 980 даН/см2 (нержавеющая сталь имеет 4560 даН/см2, кованый алюминиевый сплав 1350 даН/см2, титановый сплав 4220 даН/см2);

- весьма большой декремент колебаний.

Стеклопластики состоят из связующего (синтетической смолы) и стекловолокнистого наполнителя (стеклянных нитей, жгутов, лент, тканей). Наполнитель является армирующим элементом и воспринимает основные нагрузки при работе стеклопластика. Связующее обеспечивает связь отдельных волокон наполнителя в общую систему и способствует равномерному распределению нагрузки.

В Англии фирма Роллс-Ройс применяет для лопаток вентилятора ТРДД и для рабочих и направляющих лопаток компрессора низкого давления пластические материалы, усиленные стекловолокном. Один из таких материалов — хайфил (композиционный материал, армированный углеродным волокном) имеет плотность 1,8 г/см3, предел прочности 11 800 даН/см2 и модуль упругости 1,76 *106 даН/см2.

Известно, что лопатки из хайфила при попадании птиц в проточный тракт двигателя ломаются; при эксплуатации самолетов в южных широтах, в условиях высокой влажности и температуры воздуха, не выдерживают заданного ресурса и разрушаются, и фирме пришлось заменить их титановыми.

Видео:Безмасляный компрессор DENZEL 🔧Скачать

Шток поршневой

Заявляемая полезная модель относится к области машиностроения, а именно к компрессоростроению. Достигается повышение ремонтопригодности штока. Одновременно с этим достигается уменьшение площади поверхности трения на посадочной поверхности под поршень и обеспечивается равномерный износ рабочего участка штока поршневого при его эксплуатации. Шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок (1), рабочий участок (3), упорный бурт (4), посадочная поверхность под поршень (5) и второй резьбовой участок (6). При этом:

— перед рабочим участком (3) выполнен конусный переход (9) под острым углом к осевой линии штока на меньший диаметр;

— в средней части посадочной поверхности под поршень (5) выполнен свободный участок (10), диаметр которого меньше диаметра посадочной поверхности под поршень (5). 14 з.п., 5 илл.

Заявляемая полезная модель относится к области машиностроения, а именно к компрессоростроению. Заявляемый шток поршневой соединяет поршень с крейцкопфом преимущественно в поршневых крейцкопфных компрессорах и предназначен для передачи движения от крейцкопфа к поршню, а также для передачи усилия от крейцкопфа к поршню и от поршня к крейцкопфу.

Предшествующий уровень техники.

Поршневые штоки широко известны.

Известен, например, шток поршневого компрессора, на поверхности которого последовательно выполнены передний резьбовой участок (со стороны крейцкопфа), рабочий участок, упорный бурт, посадочная поверхность под поршень и задний конец штока (со стороны поршня) (патент РФ 49925 на полезную модель, МПК F04B 25/00, F04B 31/00, 2005 [1]).

Первым недостатком указанного аналога [1] является то, что переход от переднего резьбового участка к рабочему участку выполнен под прямым углом. При монтаже штока в цилиндре поршневого компрессора, его вводят торцом переднего резьбового участка в отверстие уплотнительного устройства цилиндра, закрепленного на станине. Так как переход от переднего резьбового участка к рабочему участку выполнен под прямым углом, то происходит частичное разрушение вышеупомянутого уплотнительного устройства и монтаж штока в цилиндре поршневого компрессора затрудняется. Такой эффект приводит к повышению утечек сжимаемой среды из поршневого компрессора и снижает качество монтажа штока в уплотнительном устройстве цилиндра поршневого компрессора. Кроме того, переход между вышеуказанными участками под прямым углом приводит к неравномерному износу рабочего участка штока. При эксплуатации штока, с его рабочей поверхности маслосъемным кольцом снимается масло. При этом между поверхностью рабочего участка и маслосъемным кольцом происходит трение и поверхность рабочего участка, контактирующая с маслосъемным кольцом постепенно изнашивается. Однако маслосъемное кольцо не выбегает за пределы рабочего участка и конец вышеуказанного участка не изнашивается. Постепенно на конце рабочего участка образуется бурт. Такой неравномерный износ рабочей поверхности штока приводит к разрушению уплотняющего устройства при эксплуатации штока. При демонтаже штока, вышеупомянутый бурт разрушает уплотнительное устройство, соответственно снижая ремонтопригодность штока. Вторым недостатком указанного аналога [1] является выполнение посадочной поверхности под поршень сплошной. При установке поршня на штоке и его снятии со штока, происходит увеличение площади контакта между ними и соответственно увеличение площади поверхности трения на посадочной поверхности под поршень. Это усложняет заход поршня на шток и его снятие со штока.

Известен также поршневой шток представляющий собой цилиндрическую деталь, на боковой поверхности которой последовательно выполнены передний резьбовой участок (со стороны крейцкопфа), участок с многогранным сечением, рабочий участок, упорный бурт, посадочная поверхность под поршень и задний конец штока (со стороны поршня) (Б.С.Фотин, И.Б.Пирумов, И.К.Прилуцкий, П.И.Пластинин «Поршневые компрессоры», Издательство «Машиностроение», 1987, стр.176-177, рис.6.27, а, [2]).

Указанному аналогу [2] присущи все недостатки аналога [1].

Указанный шток поршня [2] является по совокупности существенных признаков наиболее близким устройством того же назначения к заявляемой полезной модели. Поэтому он принят в качестве прототипа заявляемой полезной модели.

Читайте также: Кольцо уплотнительное компрессора 3906252

Раскрытие полезной модели.

Технической задачей, на решение которой направлена заявляемая полезная модель, является повышение эксплуатационных характеристик штока поршневого.

Техническим результатом, обеспечиваемым заявляемой полезной моделью, является повышение ремонтопригодности штока. Одновременно с этим достигается уменьшение площади поверхности трения на посадочной поверхности под поршень и обеспечивается равномерный износ рабочего участка штока поршневого при его эксплуатации.

Сущность полезной модели состоит в том, что в шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок. При этом:

— перед рабочим участком выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр;

— в средней части посадочной поверхности под поршень выполнен свободный участок, диаметр которого меньше диаметра посадочной поверхности под поршень.

На первом и втором торцах штока поршневого желательно выполнять центровые отверстия.

Резьба первого резьбового участка предпочтительно выполнена с мелким шагом.

Между первым резьбовым участком и конусным переходом преимущественно выполнен участок с многогранным сечением.

Между первым резьбовым участком и участком с многогранным сечением желательно выполнена цилиндрическая проточка.

В местах переходов от первого резьбового участка к цилиндрической проточке и от проточки к участку с многогранным сечением преимущественно выполнены галтели.

Участок с многогранным сечением предпочтительно имеет шесть граней.

Рабочий участок преимущественно занимает большую часть длины штока.

Поверхность рабочего участка полированная и желательно имеет твердость 50-56 HRC.

Упорный бурт преимущественно выполнен плоским.

Диаметр свободного участка посадочной поверхности под поршень желательно имеет низкий класс точности.

Переход от упорного бурта к штоку предпочтительно выполнен плавно по радиусу с заглублением в тело штока и бурта.

Переход от посадочной поверхности под поршень ко второму резьбовому участку предпочтительно выполнен плавно по радиусу.

На всю длину второго резьбового участка преимущественно выполнен продольный паз.

На всю длину второго резьбового участка и на конце посадочной поверхности под поршень может быть выполнен общий продольный паз.

Краткое описание чертежей.

На фигуре 1 показан общий вид штока поршневого, на фиг.2 — разрез А-А фиг.1; на фиг.3 — разрез В-В фиг.1; на фиг.4 — вид С фиг.1; на фиг.5 — общий вид штока поршневого по примеру 2.

Осуществление полезной модели.

Шток поршневой (фиг.1) выполнен в виде сплошного цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок (1), участок с многогранным сечением (2), рабочий участок (3), упорный бурт (4), участок с посадочной поверхностью под поршень (5) и второй резьбовой участок (6).

Первый резьбовой участок (1) предназначен для закрепления штока в резьбовом отверстии крейцкопфа. Резьба первого резьбового участка выполнена с мелким шагом. Мелкий шаг резьбы способствует уменьшению концентрации напряжений и более плотному сцеплению штока с крейцкопфом.

Участок с многогранным сечением (2) предназначен для создания необходимого усилия затяжки гаечным ключом, при закрепления штока в резьбовом отверстии крейцкопфа. Участок с многогранным сечением (2) предпочтительно имеет шесть граней (фиг.2). С целью предотвращения сбега резьбы между первым резьбовым участком (1) и участком с многогранным сечением (2) выполнена цилиндрическая проточка (7). В местах переходов от резьбового участка (1) к цилиндрической проточке (7), и от проточки (7) к участку с многогранным сечением (2) выполнены галтели (8). Галтели (8) представляют собой округления и служат для повышения прочности (выносливости) штока в вышеупомянутых местах.

Рабочий участок (3) предназначен для гладкого скольжения в уплотнительном устройстве, размещенном в цилиндре поршневого компрессора. Перед рабочим участком (3) выполнен конусный переход (9) под острым углом к осевой линии штока на меньший диаметр. Рабочий участок (3) занимает большую часть длины штока. С целью оптимальной работы уплотнительного устройства, поверхность рабочего участка (3) полированная и имеет твердость HRC 50-56. Конец рабочего участка (3) со стороны первого резьбового участка (1) выполнен конусообразным.

Упорный бурт (4) предназначен для фиксации поршня на штоке и выполнен плоским. Упорный бурт (4) препятствует продвижению поршня вдоль штока в сторону крейцкопфа. С целью уменьшения концентрации напряжений переход от упорного бурта (4) к штоку выполнен плавно по радиусам с заглублением в тело штока и упорного бурта (4).

Посадочная поверхность под поршень (5) предназначена для такого соединения штока с поршнем, при котором исключено радиальное движение поршня. В средней части посадочной поверхности под поршень (5) выполнен свободный участок (10), диаметр которого меньше диаметра посадочной поверхности под поршень (5). При этом диаметр свободного участка (10) предпочтительно имеет низкий класс точности. Переход от посадочной поверхности под поршень (5) ко второму резьбовому участку (6) выполнен плавно по радиусу.

Второй резьбовой участок (6) предназначен для сопряжения с гайкой, предназначенной для фиксации поршня на штоке. С целью фиксации навинченной на шток гайки, на всю длину второго резьбового участка (6) выполнен продольный паз (11) (фиг.3, 4). При этом продольный паз (11) предназначен для размещения в нем фиксирующего уса стопорной шайбы, исключающей проворот вышеупомянутой гайки.

В случае, если сопрягаемый со штоком поршень выполнен дифференциальным, и представляет собой комбинацию из двух поршней — низшей и высшей ступеней поршневого компрессора, то второй резьбовой участок (6) штока предназначен для резьбового закрепления на штоке поршня высшей ступени.

Примеры конкретного выполнения.

Пример 1. С целью установки штока на станке, при его обработке, на первом и втором торцах штока выполнены центровые отверстия (12).

Пример 2. С целью фиксации на штоке поршня высшей ступени поршневого компрессора, входящего в состав дифференциального поршня, и исключения его самоотвинчивания, на всю длину второго резьбового участка (6) и на конце посадочной поверхности под поршень (5) выполнен общий продольный паз (13). Общий продольный паз (13) предназначен для размещения в нем лапки специальной шайбы с широкими полями (фиг.5).

Реализация конструктивных элементов заявляемой полезной модели не ограничивается приведенными выше примерами.

При использовании заявленного штока поршневого, на его посадочную поверхность под поршень (5) устанавливают поршень до упора в бурт (4). Так как в средней части посадочной поверхности под поршень (5) выполнен свободный участок (10), диаметр которого меньше диаметра посадочной поверхностью под поршень (5), то площадь поверхности трения на посадочной поверхности под поршень (5) уменьшена и поршень легко заходит на шток. Если поршень выполнен дисковым, то в продольный паз (11) второго резьбового участка (6) загибают фиксирующий ус стопорной шайбы, а затем по резьбе накручивают гайку и поджимают поршень. Если поршень выполнен дифференциальным, то в общий продольный паз (13) второго резьбового участка (6) и конца посадочной поверхности под поршень (5) загибают внутреннюю лапку специальной шайбы с широкими полями, а затем по резьбе навинчивают поршень высшей ступени до упора в торец шайбы. После этого поля специальной шайбы загибают на лыски поршней.

Читайте также: Аналог компрессора беркут r15

Затем, собранный узел свободной стороной вводят в станину через отверстие в уплотнительном устройстве цилиндра станины. Так как перед рабочим участком (3) выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр, то не происходит разрушения уплотнительного устройства цилиндра. После этого первый резьбовой участок (1) штока закрепляют в резьбовом отверстии крейцкопфа. При этом, глубина закручивания первого резьбового участка (1) штока в крейцкопфе определяется расчетным линейным мертвым пространством в верхней и нижней мертвой точке хода поршня. После выставления необходимых значений линейных мертвых пространств шток фиксируют контргайкой для защиты от самопроизвольного прокручивания и изменения значений мертвых объемов.

При эксплуатации штока поршневого в поршневом компрессоре, вышеупомянутый шток совершает возвратно-поступательное движение. При этом, рабочий участок (3) штока скользит в уплотнительном устройстве, размещенном в цилиндре поршневого компрессора. В нижней мертвой точке шток находится в зоне масляного тумана станины и на его рабочем участке (3) оседает масло, которое затем снимается маслосъемным кольцом уплотнительного устройства при движении штока к верхней мертвой точке.

По сравнению с аналогами [1] и [2], выполнение перед рабочим участком (3) конусного перехода под острым углом к осевой линии штока на меньший диаметр позволяет маслосъемному кольцу выбегать за пределы рабочего участка (3), эффективно снимая масло со штока. При этом рабочий участок (3) равномерно изнашивается и на его конце не образуется бурт, приводящий к разрушению уплотнительного устройства.

Таким образом, из вышеизложенного следует, что в заявляемом штоке поршневом заявляемый технический результат: «повышение ремонтопригодности штока» достигается за счет того, что шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок. При этом:

— перед рабочим участком выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр;

— в средней части посадочной поверхности под поршень выполнен свободный участок, диаметр которого меньше диаметра посадочной поверхности под поршень.

В заявляемом штоке поршневом заявляемый технический результат: «уменьшение площади поверхности трения на посадочной поверхности под поршень» достигается за счет того, что шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок. При этом в средней части посадочной поверхности под поршень выполнен свободный участок, диаметр которого меньше диаметра посадочной поверхности под поршень.

В заявляемом штоке поршневом заявляемый технический результат: «обеспечение равномерного износа рабочего участка штока поршневого при его эксплуатации» достигается за счет того, что шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок. При этом перед рабочим участком выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр.

Автором полезной модели изготовлен опытный образец заявляемого штока поршневого, испытания которого подтвердили достижение технического результата.

Заявляемый шток поршневой реализован с применением промышленно выпускаемых устройств и материалов, может быть изготовлен на любом машиностроительном предприятии и найдет широкое применение в области компрессоростроения.

1. Патент РФ 49925 на полезную модель, МПК F04B 25/00, F04B 31/00, опубл. 2005 г.

2. Б.С.Фотин, И.Б.Пирумов, И.К.Прилуцкий, П.И.Пластинин «Поршневые компрессоры», Издательство «Машиностроение», 1987 г.

1. Шток поршневой, состоящий из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок, отличающийся тем, что

— перед рабочим участком выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр;

— в средней части посадочной поверхности под поршень выполнен свободный участок, диаметр которого меньше диаметра посадочной поверхности под поршень.

2. Шток по п.1, отличающийся тем, что на его первом и втором торцах выполнены центровые отверстия.

3. Шток по п.1, отличающийся тем, что резьба первого резьбового участка выполнена с мелким шагом.

4. Шток по п.1, отличающийся тем, что между первым резьбовым участком и конусным переходом выполнен участок с многогранным сечением.

5. Шток по п.4, отличающийся тем, что между первым резьбовым участком и участком с многогранным сечением выполнена цилиндрическая проточка.

6. Шток по п.5, отличающийся тем, что в местах переходов от первого резьбового участка к цилиндрической проточке и от проточки к участку с многогранным сечением выполнены галтели.

7. Шток по п.4, отличающийся тем, что участок с многогранным сечением имеет шесть граней.

8. Шток по п.1, отличающийся тем, что рабочий участок занимает большую часть длины штока.

9. Шток по п.1, отличающийся тем, что поверхность рабочего участка полированная и имеет твердость 50-56 HRC.

10. Шток по п.1, отличающийся тем, что упорный бурт выполнен плоским.

11. Шток по п.1, отличающийся тем, что диаметр свободного участка посадочной поверхности под поршень имеет низкий класс точности.

12. Шток по п.1, отличающийся тем, что переход от упорного бурта к штоку выполнен плавно по радиусу с заглублением в тело штока и бурта.

13. Шток по п.1, отличающийся тем, что переход от посадочной поверхности под поршень ко второму резьбовому участку выполнен плавно по радиусу.

14. Шток по п.1, отличающийся тем, что на всю длину второго резьбового участка выполнен продольный паз.

15. Шток по п.1, отличающийся тем, что на всю длину второго резьбового участка и на конце посадочной поверхности под поршень выполнен общий продольный паз.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

ТЕХНИКА БЕЗОПАСНОСТИ. Вид Грубейшего Нарушения ТРЕБОВАНИЙ ТБ при работе на СТАНКАХ.Скачать

🔧🔧Ремонт воздушного компрессора. Самая распространенная поломкаСкачать

Воздушный ФИЛЬТР для компрессора СВОИМИ РУКАМИ. Идеальный МАТЕРИАЛ, взамен оригиналу.Скачать

Система сжатого воздуха в мастерской.Скачать

Что делать, если Поршневой окрасочный аппарат не сосет краску?Скачать

Мощный компрессор для ПВХ лодки часть2 - МОЩНЫЙ ПЫЛЕСОССкачать

Авто-компрессор не качает. Причина и ремонтСкачать

Мембраны для компрессора HIBLOW: оригинал и неоригинал. Полный обзор.Скачать

Безмасляный воздушный компрессор от DENZEL 😎Скачать

Винтовые компрессоры для станковСкачать

САМЫЙ ЛУЧШИЙ ВЛАГООТДЕЛИТЕЛЬ ДЛЯ КОМПРЕССОРА СВОИМИ РУКАМИСкачать

Машина сорвалась с подъёмника.Скачать

Компрессор для аэрографаСкачать