Передаточное число и червячной передачи определяют по условию, что за каждый оборот червяка колесо поворачивается на угол, охватывающий число зубьев колеса, равное числу витков червяка. В общем случае передаточное число u определяется по формулам:

где:

n1, п2 — частоты вращения червяка и колеса;

d1 и d2 — делительные диаметры червяка и колеса (см. здесь);

γ1 — делительный угол подъема линии витка;

z1 и z2 — число витков червяка и число зубьев колеса.

Во избежание подреза основания ножки зуба в процессе нарезания зубьев принимают z2 ≥ 26. Оптимальным является z2 = 32. 63. Для червячных передач стандартных редукторов пе¬редаточные числа выбирают из ряда: . 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80

- Точность червячных передач

- КПД червячной передачи

- Силы в червячном зацеплении

- Характер и причины отказов червячных передач

- Материалы, применяемые для изготовления червячной пары

- Критерии работоспособности червячной передачи

- Допускаемые напряжения для венцов червячных колес

- Силы в зацеплении червячного редуктора

- 📺 Видео

Точность червячных передач

Точность изготовления червячных передач регламентирована ГОСТ 3675-81. Для червячных передач установлены 12 степеней точности (в порядке убывания — от 1-й до 12-й) , для каждой из которых предусмотрены нормы кинематической точности, нормы плавности и нормы контакта зубьев и витков.

Для силовых передач предусмотрено пять степеней точности: 5, 6, 7, 8 и 9-я. Наибольшее применение имеют 7-я ( vск ≤ 10 м/с) , 8-я ( vск ≤ 5 м/с) и 9-я ( vск ≤ 2 м/с) степени точности.

Норма точности для червячных передач выбирается с учетом рабочей скорости vск скольжения в червячном зацеплении. Независимо от степени точности передач назначаются нормы бокового зазора. Основным является нормальный гарантированный зазор, при котором обеспечивается нормальная работа передачи при нагреве.

ГОСТом рекомендовано соответствие между видами сопряжения червяка с червячным колесом и степенью точности по нормам плавности работы: для сопряжений А, В, С, D, Е и Н соответственно степени точности 5, 5, 3, 3, 2 и 2 и нормы плавности работы 12, 12, 9, 8, 6 и 6.

Пример условного обозначения точности червячной передачи со степенью точности 7 по всем трем нормам, с видом сопряжения элементов передачи С и соответствием между видом сопряжения и видом допуска на боковой зазор: 7-С ГОСТ 3675-71

КПД червячной передачи

КПД червячного зацепления определяют по формуле:

где:

γw – угол подъема винтовой линии (см. здесь);

φ’ – приведенный угол трения;

f’ = tgφ’ – приведенный коэффициент трения (коэффициент трения, найденный с учетом угла а профиля витка).

Значения угла φ’ трения в зависимости от скорости vск скольжения получают экспериментально для червячных передач на опорах с подшипниками качения, т.е. в этих значениях учтены потери мощности в подшипниках качения, в зубчатом зацеплении и на размешивание и разбрызгивание масла. Величина φ’ снижается при увеличении vск , так как при больших скоростях скольжения в зоне контакта создаются благоприятные условия для образования масляного слоя, разделяющего витки червяка и зубья колеса и уменьшающего потери в зацеплении.

Численное значение η увеличивается с ростом угла γw подъема на начальном цилиндре до γw ≈ 40°. Обычно в червячных передачах γw ≤ 27°. Большие углы подъема выполнимы в передачах с четырех–заходным червяком и с малыми передаточными числами.

Червячные передачи имеют сравнительно низкий КПД ( η = 0,75. 0,92), что ограничивает область их применения.

Роль смазывания в червячной передаче еще важнее, чем в зубчатой, так как в зацеплении происходит скольжение витков червяка вдоль контактных линий зубьев червячного колеса, сопровождающееся трением.

Силы в червячном зацеплении

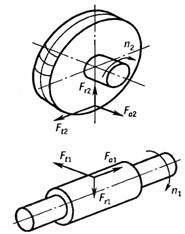

Силу взаимодействия червяка и колеса принимают сосредоточенной и приложенной в полюсе зацепления по нормали к рабочей поверхности витка. Ее задают тремя взаимно перпендикулярными составляющими: Ft , Fa , Fr (см. рис. 1) .

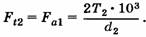

Окружная сила Ft2 на червячном колесе:

Видео:ЧЕРВЯЧНАЯ ПЕРЕДАЧА ➤ Классификация ➤ Достоинства и недостаткиСкачать

где: Т2 – вращающий момент на червячном колесе, Н·м; d2 – делительный диаметр колеса, мм.

Осевая сила Fa1 на червяке численно равна Ft2 :

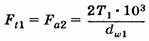

Окружная сила Ft1 на червяке:

Читайте также: Рабочее давление после редуктора

где: T1 – вращающий момент на червяке, Н·м; η – КПД; dw1 – в мм.

Осевая сила Fa2 на червячном колесе численно равна Ft1 :

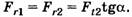

Радиальная сила Fr1 на червяке (радиальная сила Fr2 на колесе численно равна Fr1 ) , (рис. 1) :

Направление силы Ft2 всегда совпадает с направлением вращения колеса, а сила Ft1 направлена в сторону, противоположную вращению червяка.

Характер и причины отказов червячных передач

В червячной паре менее прочным элементом является зуб колеса, для которого возможны все виды разрушений и повреждений, встречающиеся в зубчатых передачах, т. е. усталостное выкрашивание, изнашивание, заедание и поломка зубьев. Поломка зубьев колеса встречается редко.

В передачах с колесами из оловянных бронз (мягкие материалы) наиболее опасно усталостное выкрашивание рабочих поверхностей зубьев колеса, причиной которого являются контактные напряжения, превышающие предел выносливости бронзы для данного числа циклов нагружения.

Возможно и заедание, которое проявляется в «намазывании» бронзы на червяк; сечение зуба постепенно уменьшается, но передача продолжает работать еще некоторое время.

Заедание в венцах колес из твердых бронз и чугунов переходит в задир с последующим интенсивным изнашиванием и повреждением зубьев колеса частицами, приварившимися к виткам червяка. Этот вид разрушения зубьев встречается наиболее часто в передачах с колесами из безоловянных бронз, алюминия и серых чугунов.

Для предупреждения заедания рекомендуется тщательно обрабатывать рабочие поверхности витков и зубьев, применять материалы с высокими антифрикционными свойствами, применять масла с противоизносными присадками (марок И-Г-С-220, И-Т-С-320, И-Т-Д-100) .

Изнашивание зубьев колес червячных передач зависит от степени загрязненности масла, точности монтажа, частоты пусков и остановов, а также от величины контактного напряжения. Износ зубьев ограничивает срок службы передачи.

Излом зубьев червячных колес чаще всего имеет место после их значительного износа.

Материалы, применяемые для изготовления червячной пары

Червяк и колеса должны обладать достаточной прочностью и ввиду значительных скоростей скольжения в зацеплении образовывать антифрикционную пару с высокими износостойкостью и сопротивляемостью заеданию.

Червяки изготавливают из среднеуглеродистых сталей марок 45, 50 или легированных сталей марок 40Х, 40ХН с поверхностной или объемной закалкой до твердости Н = 45…53 НRC.

Хорошую работу передачи обеспечивают червяки из цементируемых сталей марок 18ХГТ, 20Х с твердостью после закалки Н = 56…63 HRC.

При изготовлении червяка необходима шлифовка и полировка рабочих поверхностей витков.

Видео:Червячные редукторы. Применения червячных редукторов и как правильно их подобратьСкачать

Зубчатые венцы поверхностей колес изготавливают преимущественно из бронзы, причем выбор марки материала зависит от скорости скольжения vск .

Обычно для изготовления зубчатых венцов червячных колес применяют:

- при высоких скоростях скольжения (5…25 м/сек) — оловянные бронзы (БрО10Ф1, БрО10Н1Ф1 и др) ;

- при средних скоростях скольжения (3…5 м/сек) – безоловянные бронзы (алюминиевая бронза БрА9Ж3Л) ;

- при низких скоростях скольжения (до 3 м/сек) – серые чугуны марок СЧ15, СЧ20 и др.

Практика показала, что наибольшее сопротивление изнашиванию оказывают зубья венцов отлитых центробежным способом.

Венцы колес могут быть напрессованы на ступицу или привернуты болтами. Иногда бронзовый венец отливают непосредственно на стальной ступице в специальной металлической форме (кокиле) .

Критерии работоспособности червячной передачи

В червячной передаче зубья червячного колеса рассчитывают на контактную прочность и прочность при изгибе, как и для других типов зубчатых колес.

Низкая контактная прочность материала венца колеса приводит к выкрашиванию рабочих поверхностей.

Кроме выкрашивания рабочих поверхностей зубьев в червячной передаче часто случается заедание, которое также зависит от величины контактных напряжений σн .

По этой причине для всех червячных передач расчет по контактным напряжениям является проектировочным, определяющим размеры передачи, а расчет по напряжениям изгиба — проверочным.

Зубчатый венец червячного колеса изготавливается всегда из менее прочного материала по сравнению с витками червяка. Поэтому в червячном зацеплении зуб червячного колеса является наиболее слабым элементом, определяющим работоспособность всей передачи. Для зубьев червячного колеса возможны все виды разрушений и повреждений, характерне для зубчатых передач: изнашивание и усталостное выкрашивание рабочих поверхностей зубьев, заедание и поломка зубьев.

Читайте также: Редуктор для мотороллера муравей в красноярске

Однако, в отличие от зубчатых, в червячных передачах чаще возникает износ и заедание. При мягком материале зубчатого венца колеса заедание проявляется в виде «намазывания» материала венца на червяк, но в этом случае передача может работать ещё достаточно продолжительное время.

Если же материал венца червячного колеса достаточно твердый, заедание переходит в задир поверхности и провоцирует быстрое разрушение зубьев.

Повышенный износ и заедание червячных передач связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта витков червяка с зубьями червячного колеса. По этой причине имеет важнейшее значение выбор материала для венца червячного колеса, который, в свою очередь, зависит от скорости скольжения витков червяка по зубьям червячного колеса.

С целью выбора материала для изготовления зубчатого венца червячного колеса предварительно ожидаемую скорость скольжения vск (в метрах) можно определить по выражению:

где: n1 — частота вращения червяка (об/мин); Т2 — вращающий момент на червячном колесе (Нм).

Далее материал зубчатого венца червячного колеса выбирают в зависимости от скорости скольжения vск .

После этого определяют циклическую долговечность передачи с учетом частоты вращения n1 червяка, вращающего момента Т2 на червячном колесе и коэффициентов, учитывающих условия работы передачи. Затем сравнивают полученное значение с требуемой циклической долговечностью.

Для наиболее распространенных материалов венцов червячных колес механические характеристики приводятся в справочных таблицах.

Допускаемые напряжения для венцов червячных колес

Допускаемые напряжения для червячных пар вычисляют по эмпирическим формулам в зависимости от материала зубьев колеса, твердости витков червяка, скорости скольжения и требуемого ( заданного) ресурса передачи.

Допускаемые контактные напряжения.

Для оловянных бронз допускаемые контактные напряжения [σн] определяют из условия сопротивления контактному усталостному выкрашиванию рабочих поверхностей зубьев колеса с учетом износа и ресурса передачи:

где: КHL – коэффициент долговечности при расчете на контактную прочность (при базовом числе 10 7 циклов перемены напряжений):

Видео:7.1 Червячные передачиСкачать

Здесь NHE = KHENk – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи.

Коэффициент КHE эквивалентности принимают в зависимости от типового режима нагружения;

коэффициент Сv учитывает интенсивность изнашивания зуба колеса в зависимости от скорости скольжения.

σH0 — предел контактной выносливости при базовом числе 10 7 циклов нагружений.

При расчетах эти коэффициенты определяются по справочным таблицам.

Для безоловянных бронз и латуней допускаемые контактные напряжения определяют из условия сопротивления заеданию в зависимосит от скорости скольжения (ресурс передачи при этом значения не имеет):

где: [σн] – в Н/мм 2 ; vск – в м/сек.

Более высокие значения [σн] принимают для червяков с твердостью витков Н ≥ 45 HRC.

Для чугунных зубчатых венцов колес допускаемые контактные напряжения определяют из условия сопротивления заеданию:

Для всех червячных передач (независимо от материала зуба колеса) при расположении червяка вне масляной ванны значения [σн] уменьшаются на 15%.

Допускаемые напряжения изгиба.

Изгибная прочность зубьев червячного колеса зависит от материала, заданного ресурса и характера нагрузки. При этом учитывается коэффициент КFL долговечности при расчете на изгиб (при базовом числе 10 6 циклов) :

где NFE = KFENk – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи.

Коэффициент эквивалентности KFE при расчете на изгиб принимается по справочным таблицам в зависимости от типового режима нагружения.

Силы в зацеплении червячного редуктора

57. Силы в зацеплении червячной передачи.

Силы в зацеплении определяют для случая контакта рабочих поверхностей в полюсе зацепления и раскладывают по трем взаимно перпендикулярным осям.

Окружная сила на колесе равна по модулю осевой силе на червяке:

Окружная сила на червяке равна осевой силе на колесе:

Читайте также: Крышка редуктора для philips hr 1366

Радиальная сила, раздвигающая червяк и колесо:

Видео:Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

В этих зависимостях T2 и T1 – вращающие моменты на валах колеса и червяка, α – угол профиля витка червяка, d2 – делительный диаметр колеса, dw1 – начальный диаметр червяка.

58. Причи ны выхода из строя червячных передач и критерии их рабо тоспособности.

Основными причинами выхода из строя передач (в порядке убывания частоты проявления отказов) являются:

Износ зубьев колеса, который ограничивает срок службы большинства передач. Интенсивность износа увеличивается при некачественном или загрязненном смазочном материале, при неточном монтаже зацепления, при повышенной шероховатости рабочей поверхности червяка.

Заедание при твердых материалах колес, вызывающее значительные повреждения поверхностей и последующее быстрое изнашивание зубьев частицами колеса, приварившимися к червяку. При мягких материалах колес заедание проявляется в менее опасной форме, возникает перенос («намазывание») материала колеса на рабочую поверхность червяка.

Усталостное выкрашивание, происходящее только на поверхности зубьев колес, изготовленных из материалов, стойких против заедания.

Пластическая деформация рабочих поверхностей зубьев колеса, возникающая под воздействием больших перегрузок.

Усталостная поломка зубьев колеса возможна только после значительного их износа.

59. Выбор материала для червяка и венца червячного колеса.

Так как червячная передача склонна к заеданию и износу, одну из деталей передачи выполняют из антифрикционного материала, другую — из твердой стали.

Для червяка характерны относительно малый диаметр и значительное расстояние между опорами, жесткость и прочность обеспечиваются за счет изготовления его из стали. В основном для червяков используется сталь 18ХГТ (твердость поверхности после цементации и закалки (56. 63) Н R СЭ), а также стали 40Х, 40ХН, 35ХГСА с поверхностной закалкой до твердости (45. 55) Н R СЭ. Во всех этих случаях необходимы шлифование и полирование червяка. Применение азотируемых сталей 38Х2МЮА, 38Х2Ю позволяет исключить шлифование червяка после термохимической обработки.

Червячное колесо обычно выполняют из антифрикционных, относительно дорогих и малопрочных материалов, которые разделяют на группы (в порядке снижения сопротивляемости заеданию и износу): 1) оловянистые бронзы (БрО10Ф1, БрО5Ц5С6 и др.); 2) безоловянистые бронзы ( БрАЭЖЗЛ и др.); 3) чугуны (СЧ15, СЧ20 и др.). Чем выше содержание олова в бронзе, тем она дороже, и тем больше сопротивление заеданию.

60. Расчет зубьев червячных передач на сопротивление контактной и изгибной усталости. Понятие о расчетной нагрузке.

Основное значение для червячных передач имеют расчеты на сопротивление контактной усталости, износу и заеданию. Расчет передачи проводят по контактным напряжениям, причину выхода из строя (усталостное выкрашивание или заедание) учитывают при выборе допускаемых напряжений.

Несущая способность передач с цилиндрическими червяками основных типов весьма близка (кроме передач с вогнутым профилем витка червяка). Поэтому расчеты для передач с архимедовым червяком распространяют на передачи с другими цилиндрическими червяками. В качестве исходной принимают формулу Герца для начального линейного контакта двух цилиндров по их образующим. Коэффициент Пуассона считают равным 0,3, тогда:

Fn – нормальная нагрузка в полюсе зацепления.

Видео:Усилия в зацеплении зубчатых передачСкачать

lΣ – суммарная длина контактных линий.

— коэффициент нагрузки, и соответственно коэффициенты: учитывающий внутренние динамические нагрузки и учитывающий неравномерность распределения нагрузки.

b – ширина зуба, dw1 – начальный диаметр, 2δ – условный угол обхвата.

— суммарная длина контактных линий.

Радиус кривизны профиля червячного колеса: .

Суммарный радиус тогда

Подставим все в формулу Герца и получим:

Расчет зубьев на прочность при изгибе:

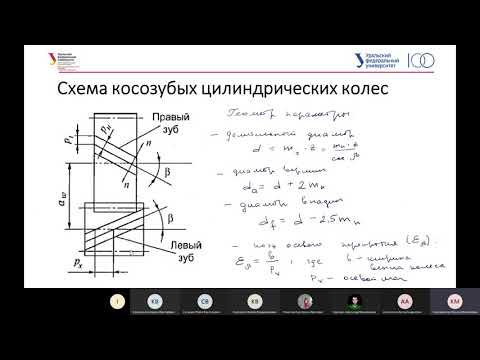

Расчет выполняется для зубьев червячного колеса, т.к. витки червяка значительно прочнее. За основу принят расчет косозубых цилиндрических колес.

Напряжения изгиба у основания зубьев:

YF – коэффициент формы зубьев, берется по тем же графикам с эквивалентным кол-вом зубьев , — коэффициент нагрузки, и соответственно коэффициенты: учитывающий внутренние динамические нагрузки и учитывающий неравномерность распределения нагрузки.

— максимальные напряжения изгиба.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Видео:Червячный редуктор - Анимация сборки и работыСкачать

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер📺 Видео

Детали машин. Лекция 2.5. Червячные передачиСкачать

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Лекция 5. Червячные передачиСкачать

Кратко о передаточном числе в зубчатой передаче.Скачать

Червячные передачи SatiСкачать

9.1 Расчет валов приводаСкачать

Детали машин. Передачи. Часть 3. Изгибная выносливость, силы в зацепленииСкачать

Лабораторная работа «Изучение конструкции и определение параметров червячного редуктора»Скачать

Ременная передача. Урок №3Скачать

Косозубая цилиндрическая передача. Червячная передача (начало).Скачать

Лекция «Червячные передачи»Скачать

Детали машин 17 11 2020Скачать

Редуктор увеличивает крутящий моментСкачать

РАБОТА ЧЕРВЯЧНОГО РЕДУКТОРА. Анимация. Детали машин.Скачать