С помощью системы автоматического регулирования компрессоров следует осуществлять разгрузку машин при пуске и в аварийных режимах, а также выполнять защитные операции, связанные с необходимостью изменения производительности компрессоров. [4]

Поэтому необходимость в автоматическом регулировании компрессоров возникает в газоразделительных установках тогда, когда производительность блока может оказаться не соответствующей производительности компрессора или, если по условиям работы последующих узлов производства требуется поддерживать постоянную массовую производительность газоразделительного блока при переменных условиях всасывания. [5]

Одновременно выполняют контрольную сборку маслосистемы автоматического регулирования компрессора и противопомпажного устройства. [6]

В зависимости от нужд обслуживаемого технологического процесса система автоматического регулирования компрессора должна обеспечить выполнение одного или ряда из перечисленных ниже требований. [7]

На основании сказанного выше можно заключить, что практически перед системами автоматического регулирования компрессоров в установках низкотемпературного разделения газов стоят задачи поддержания давления в соответствующих коллекторах установки. Причем величины возможных кратковременных и длительных отклонений давления от заданного значения должны быть допустимыми. Кроме того, работа самой компрессорной установки должна производиться в наиболее экономичном режиме. [8]

В соответствии с особенностями технологических схем конкретных установок низкотемпературного разделения газов возможны и другие варианты систем автоматического регулирования компрессоров . [9]

Необходимое соответствие между количествами газа, перерабатываемого в технологическом процессе и подаваемого компрессорами, при давлении, обеспечивающем наиболее рациональный и экономичный режим работы установок низкотемпературного разделения газовых смесей, достигается путем автоматического регулирования компрессоров . Чаще всего регулирование сводится к поддержанию нужного давления в коллекторах нагнетания или всасывания. Иногда требуется стабилизировать какие-либо другие параметры процесса, зависящие от производительности компрессоров, или собственно производительность машин. [10]

Функциональное назначение компрессорных машин, работающих на отдельных участках технологической схемы производства, различно. В зависимости от конкретных условий система автоматического регулирования компрессоров должна удовлетворять одному из следующих требований. [11]

Задача преобладающего числа компрессорных установок химических и других производств состоит в сжатии газа и транспортировании его из аппа ратуры низкого давления в аппаратуру более высокого давления. При этом для рационального осуществления технологического процесса в той или иной аппаратуре необходимо с помощью систем автоматического регулирования обеспечить соответствие между количествами перерабатываемого в ней и сжимаемого компрессором газа. Кроме того, необходимо, чтобы это соответствие достигалось при давлении, рациональном с точки зрения интересов реализуемого технологического процесса. Поэтому автоматическое регулирование компрессоров в таких установках, как правило, подчинено задаче управления технологическим процессом. [12]

- Автоматическое регулирование компрессорных машин

- 2.5 Системы управления и регулирования

- 2.5.1. Общие сведения о регулировании

- 2.5.2. Принципы регулирования объемных компрессоров

- 2.5.2.1. Сброс давления.

- 2.5.2.2. Байпас

- 2.5.2.3. Дросселирование входа.

- 2.5.2.4. Сброс давления с дросселированием входа.

- 2.5.2.5. Пуск\Остановка.

- 2.5.2.6. Регулирование скорости вращения.

- 2.5.2.7. Регулируемый выпускной канал.

- 2.5.2.8. Разгрузка впускным клапаном.

- 2.5.2.9. Объем мертвого пространства цилиндра.

- 2.5.2.10. нагрузка — разгрузка — остановка.

- 2.5.3. Принципы регулирования динамических компрессоров

- 2.5.3.1. Дросселирование входа.

- 2.5.3.2. Лопатки входного направляющего аппарата.

- 2.5.3.3. Лопатки выходного направляющего аппарата (диффузор).

- 2.5.3.4. Сброс давления.

- 2.5.3.5. Нагрузка — разгрузка — остановка.

- 2.5.3.6. Регулирование числа оборотов.

- 2.5.4. Управление и контроль

- 2.5.4.1. Общие сведения.

- 2.5.4.2. Нагрузка — разгрузка — остановка.

- 2.5.4.3. Регулирование числа оборотов.

- 2.5.5. Системы контроля

- 2.5.5.1. Измерение температуры.

- 2.5.5.2. Измерение давления.

- 2.5.5.3. Контроль.

- 2.5.6. Комплексная система управления

- 2.5.6.1. Селектор пусковой последовательности.

- 2.5.7. Центральное управление

- 2.5.8. Дистанционный контроль

- 🎦 Видео

Видео:Регулируем прессостат. Максимальное и минимальное давление включения и выключения компрессораСкачать

Автоматическое регулирование компрессорных машин

Современные центробежные и осевые компрессоры снабжаются устройствами для автоматического регулирования, — обеспечивающими требуемый режим работы без вмешательства обслуживающего персонала. Автоматическое регулирующее устройство состоит из исполнительного регулирующего органа и регулятора. Регулирующий орган состоит из исполнительного механизма (сервомотора) и регулирующего элемента (задвижки, клапана, направляющего аппарата и др.).

Регулятор воспринимает регулируемый параметр (давление нагнетания, производительность) и для поддержания требуемого параметра воздействует на исполнительный регулирующий орган. Импульс, воспринимаемый регулятором при изменении регулируемого параметра, невелик, поэтому при передаче импульса к регулирующему органу используется усилительное устройство.

На рис. 6.25 представлена схема автоматического регулирования центробежного компрессора по поддержанию постоянного давления на нагнетании с помощью дросселя во всасывающем трубопроводе. Компрессор 7 приводится во вращение от электродвигателя 9 через редуктор 8. Газ всасывается по трубопроводу 5, в котором вмонтирован дроссель 6. Давление нагнетания контролируется в нагнетательном трубопроводе 10 мембранным регулятором 11, При заданном давлении нагнетания, соответствующем нормальной работе компрессора, струйный датчик находится в среднем положении. Среднее положение датчика тарируется пружиной 12 и винтом 13, при котором давление на обе стороны поршня сервомотора одинаково. Когда давление в нагнетательном трубопроводе повышается, давление на мембрану увеличивается и струйный датчик перемещается налево, изменяя натяжку пружины 12, Через усилитель 1 и струйный датчик 3 масло подается в левую полость сервомотора 2.

Поршень сервомотора 4, перемещаясь направо, уменьшает открытие дросселя-клапана 6 на всасывающем трубопроводе, давление всасывания уменьшается, соответственно снижается давление нагнетания, т.е. восстанавливается требуемое постоянное давление (струйный датчик регулятора снова занимает среднее положение). Аналогично срабатывает автоматическое регулирование при снижении давления в системе по сравнению с требуемым.

На рис. 6.26 показана схема атоматического регулирования центробежного компрессора по поддержанию постоянной производительности путем изменения частоты вращения. Компрессор 3 приводится во вращение паровой турбиной 5 с переменной частотой вращения. Во всасывающий трубопровод 1 вмонтирована диафрагма, связанная с мембраной регулятора. Впускной клапан турбины 6, регулирующий количество подаваемого пара, а следовательно, регулирующий частоту вращения, перемещается в зависимости от положения поршня сервомотора 8.

При требуемой постоянной производительности струйн ы й датчик, связанный с положением мембраны и перепадом давления на диафрагме, находится в среднем положении. При увеличении производительности компрессора по сравнению с требуемой скорость газа во всасывающем трубопроводе увеличивается, а следовательно, увеличивается перепад давления на диафрагме, вызывая перемещение мембраны регулятора и струйного датчика.

Струйный датчик через усилитель 10 и датчики 7 и 9 перемещает поршень сервомотора 8, прикрывая входной регулирующий клапан 6 турбины. Подача пара в турбину уменьшается, уменьшается частота вращения, следовательно, восстанавливается требуемый режим по производительности компрессора. Аналогично срабатывает автоматичен ское регулирование при уменьшении производительности компрессора по сравнению с требуемой.

Видео:Как настроить регулятор давления воздуха на гаражном компрессоре QUATTRO ELEMENTI KM 50-380Скачать

2.5 Системы управления и регулирования

Видео:Как настроить КОМПРЕССОР правильноСкачать

2.5.1. Общие сведения о регулировании

Во многих случаях в системе сжатого воздуха требуется поддерживать постоянное давление, в связи с чем возникает потребность управлять потоком сжатого воздуха из компрессорного центра. Существует много способов управления, и их применнение зависит, например, от типа компрессора, допустимых отклонений давления, колебаний расхода сжатого воздуха и уровня допустимых потерь. Потребление энергии составляет примерно 80% всех затрат на производство сжатого воздуха, а это значит, что систему регулирования нужно выбирать очень тщательно. По существу, различие в том, как компрессор работает, значительно важнее различий между типами компрессоров и их производителями. Идеальный вариант — если полная производительность компрессора может быть в точности подогнана под требуемый расход, например, тщательным подбором передаточного отношения редуктора, что часто встречается в случае компрессоров для химии и нефтехимии. Некоторые потребители являются саморегулирующимися, т.е. увеличение давления приводит к увеличению производительности, и поэтому они образуют стабильные системы. Примерами могут служить пневмотранспортеры, антиобледенительные и охладительные установки и т.д. Однако обычно производительность нужно регулировать, что зачастую делается с помощью встроенного в компрессор оборудования. Имеются две основные группы таких регулирующих систем: 1. Непрерывное регулирование производительности предполагает непрерывное управление приводным двигателем или клапаном в соответствии с изменениями давления. В результате обычно получаются небольшие изменения давления (от 0,1 до 0,5 бар), зависящие от усиления системы регулирования и скорости ее реакции. 2. Регулирование путем нагрузки и разгрузки является наиболее распространеной системой регулирования и предполагает колебания давления между двумя значениями. Регулирование производится путем полной остановки потока по достижении большего из этих значений (разгрузка) и возобновления потока (нагрузка), когда давление падает до нижнего предела. Величина изменения давления зависит от допустимого количества циклов нагрузки/разгрузки за единицу времени, но обычно находится в пределах диапазона от 0,3 до 1 бар.

Читайте также: Хороший автомобильный компрессор для машины

Видео:Автоматика на компрессор, Реле давления для компрессора,Прессостат для компрессораСкачать

2.5.2. Принципы регулирования объемных компрессоров

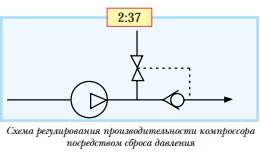

2.5.2.1. Сброс давления.

Первоначально для регулирования компрессора использовался разгрузочный клапан, который стравливал превышающее норму давление в атмосферу. Такой клапан простейшей конструкции может быть подпружинен; напряжение пружины в нем определяет конечное давление. Часто вместо этого клапана используется сервоклапан, управляемый регулятором. С этим клапаном можно легко управлять давлением, и этот клапан действует в качестве разгрузочного клапана, когда компрессор запускается под давлением. Сброс давления требует больших затрат энергии, так как компрессор должен непрерывно работать, преодолевая полное противодавление. Вариант, используемый в небольших компрессорах, заключается в том, что для разгрузки компрессора полностью открывается клапан, и компрессор работает против атмосферного давления. При использовании этого способа потребление энергии значительно уменьшается.

2.5.2.2. Байпас

Байпасное регулирование в принципе выполняет ту же функцию, что и сброс давления. Разница заключается лишь в том, что воздух, выпускаемый для сброса давления, охлаждается и возвращается на вход компрессора. Этот способ часто используется в технологических компрессорах, когда газ непригоден или слишком дорог, чтобы стравливать его в атмосферу.

2.5.2.3. Дросселирование входа.

Дросселирование — легкий способ уменьшения потока. Он позволяет увеличивать степень повышения давления в компрессоре, которая зависит от созданного на входе разрежения. Однако вследствие малого диапазона регулирования его применение ограничено. Компрессоры с нагнетанием жидкости, у которых большой допустимый диапазон отношений давлений, могут регулироваться этим способом вплоть до 10% от максимальной производительности. Этот способ требует относительно больших затрат энергии из-за большой степени повышения давления.

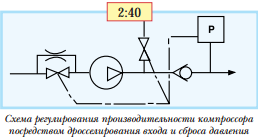

2.5.2.4. Сброс давления с дросселированием входа.

В настоящее время чаще всего используется способ регулирования, который сочетает ма- ксимальный диапазон регулирования (0–100%) с низким потреблением энергии — только 15–20% мощности полной нагрузки при разгруженном компрессоре (нулевой по- ток). Впускной клапан закрывается, но в нем остается маленькое отверстие. В это время выпускной клапан открывается и стравлива- ет выходящий из компрессора воздух. Затем компрессорный элемент работает с разрежением на входе и при низком про- тиводавлении. Важно, чтобы сброс давле- ния производился быстро и стравливаемый объем был небольшой. Это позволяет избе- жать излишних потерь при переходе от ра- боты под нагрузкой к разгрузке. В системе требуется дополнительная емкость — воз- душный ресивер, объем которого определя- ется приемлемой разностью между давлени- ями нагрузки и разгрузки и допустимым ко- личеством циклов разгрузки в час.

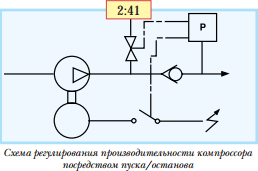

2.5.2.5. Пуск\Остановка.

Давление компрессоров мощностью менее 5—10 кВт часто регулируется следующим образом. Когда давление достигает верхнего предела, электродвигатель останавливается, а когда давление переходит нижний предел, электродвигатель запускается вновь. Этот способ требует наличия в системе воздушного ресивера большого объема или большой разницы между давлениями пуска и остановки, что позволяет уменьшить нагрузку на электродвигатель. Это эффективный способ регулирования, однако следует иметь в виду, что количество пусков в единицу времени должно быть невелико.

2.5.2.6. Регулирование скорости вращения.

Двигатель внутреннего сгорания, турбина или электродвигатель с регулируемой частотой могут управлять числом оборотов компрессора, а следовательно, и потоком. Это эффективный способ получения постоянного давления на выходе при низком потреблении энергии. Диапазон регулирования изменяется в зависимости от типа компрессора, но наибольший диапазон получается в компрессорах с нагнетанием жидкости. Зачастую регулирование числа оборотов комбинируется со сбросом давления с дросселированием или без дросселирования входа при малой нагрузке.

2.5.2.7. Регулируемый выпускной канал.

Производительность винтовых компрессоров можно регулировать, перемещая положение выпускного канала вдоль оси винта по направлению к впускному каналу. Однако этот способ требует большого расхода энергии на дополнительные устройства и сравнительно редко используется.

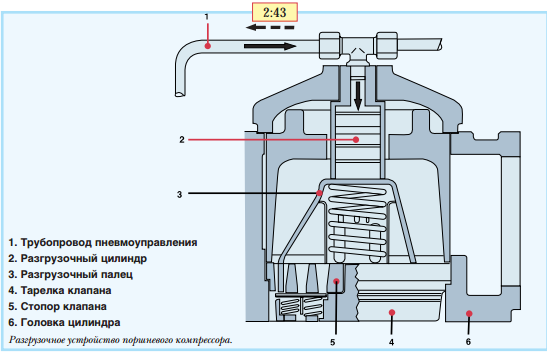

2.5.2.8. Разгрузка впускным клапаном.

Эффективная разгрузка поршневых компрессоров возможна при использовании механического способа, благодаря которому впускные клапаны остаются в открытом положении. Воздух всасывается и выталкивается в соответствии с движением поршня. Потери энергии в этом случае минимальны и зачастую не превышают 10% мощности на валу под нагрузкой. В компрессорах двойного действия обычно используется многоступенчатая разгрузка, когда один из цилиндров на протяжении такта разгружается и тем самым достигается оптимальное согласование производительности с потреблением. Еще один способ, используемый для газовых компрессоров, позволяет держать клапаны открытыми во время части рабочего хода поршня и тем самым осуществлять непрерывное регулирование потока.

2.5.2.9. Объем мертвого пространства цилиндра.

Регулирование объема мертвого пространства цилиндра поршневого компрессора позволяет уменьшать степень его заполнения и, следовательно, регулировать производительность. Объем мертвого пространства цилиндра изменяется с помощью присоединенных снаружи емкостей.

2.5.2.10. нагрузка — разгрузка — остановка.

Это наиболее распространенный способ регулирования, используемый в компрессорах мощностью свыше 5 кВт. В этом способе сочетаются широкий диапазон регулирования с низким уровнем потерь. На практике используются комбинация пуска/останова и различные разгрузочные системы. См. ниже пункт 2.5.4.2.

Видео:Системы автоматического регулированияСкачать

2.5.3. Принципы регулирования динамических компрессоров

2.5.3.1. Дросселирование входа.

Динамические компрессоры допускают возможность непрерывного управления производительностью посредством дросселирования входа. Минимальный поток определяется достижением такой степени повышения давления, которая является границей помпажа: работа машины становится неустойчивой. Диапазон регулирования определяется конструкцией машины, например количест- вом ступеней и конструкцией рабочего колеса, а также в значительной степени такими внешними факторами, как противодавление, температура всасываемого воздуха и температура охлаждающей жидкости. Обычно минимальный поток находится в пределах от 60% до 85% максимального потока.

2.5.3.2. Лопатки входного направляющего аппарата.

Лопатки устроены в виде радиальных пластин на входе, заставляющих входящий газ закручиваться, поток газа при этом дросселируется. Этот способ действует так же, как и дросселирование, но с более широким диапазоном регулирования и улучшенным использованием энергии. Типичное значение нижнего предела регулирования — до 50–60% расчетного потока. Имеется также возможность в некоторой степени увеличить производительность и давление компрессора поворотом лопаток в противоположном направлении, однако это немного ухудшает эксплуатационные качества.

Читайте также: Ремонт компрессора кондиционера форд с макс

2.5.3.3. Лопатки выходного направляющего аппарата (диффузор).

Для того чтобы еще больше расширить диапазон регулирования, можно также управлять потоком в диффузоре компрессорной ступени. Обычно можно снизить производительность вплоть до 30% при поддержании нужного давления. Как правило, использование этого способа ограничивается одноступенчатыми компрессорами (из-за сложности и роста затрат).

2.5.3.4. Сброс давления.

Для регулирования динамических компрессоров первоначально также использовался разгрузочный клапан, который стравливал излишки сжатого воздуха в атмосферу. Этот способ, в принципе, не отличается от сброса давления в поршневых компрессорах.

2.5.3.5. Нагрузка — разгрузка — остановка.

В то время как дросселирование входа компрессора ограничивается пределом помпажа, данный способ регулирования может быть реализован двумя путями: 1. Дросселирование. Избыточный поток выпускается в атмосферу (или на вход), однако при неизменном потреблении энергии. 2. Режим «Auto Dual». Система регулирования практически полностью закрывает впускной клапан, а выпускной клапан в это время открывается в атмосферу (сравните с поршневым компрессором). Однако мощность, потребляемая в режиме разгрузки, относительно велика — свыше 20% мощности полной нагрузки и зависит от конструкции рабочего колеса и т.д.

2.5.3.6. Регулирование числа оборотов.

Регулирование числа оборотов чаще всего используется в компрессорах, в которых нужно регулировать поток и допускаются колебания давления. Когда регулирование осуществляется с постоянным давлением, оно не дает каких-либо преимуществ по сравнению с другими способами регулирования.

Видео:Регулировка давления компрессора. Настройка автоматики компрессора. Регулировка прессостатаСкачать

2.5.4. Управление и контроль

2.5.4.1. Общие сведения.

Основные принципы регулирования различных компрессоров приводятся в разделах 2.5.2 и 2.5.3. Для управления компрессорами, в соответствии с этими принципами, требуется система регулирования, которая может предназначаться либо для собственно компрессора, либо для компрессорной установки в целом. Развитие систем регулирования происходит быстро, и они становятся все более совершенными. Релейные системы были заменены программируемыми логическими контроллерами (ПЛК), которые, в свою очередь, были заменены микро- компьютерными системами, ориентированными на управляемый объект. Конструкция системы зачастую представляет собой попытку оптимизации ее работы и затрат на систему. Ниже описываются несколько систем управления и контроля для наиболее распространенных типов компрессоров.

2.5.4.2. Нагрузка — разгрузка — остановка.

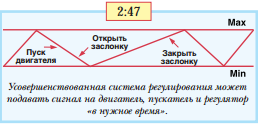

Самым распространенным методом регу- лирования является регулирование объ- емных компрессоров по принципу «вы- рабатывает сжатый воздух» / «не выра- батывает сжатый воздух» (нагружен / разгружен), см. подразделы 2.5.2.4 и 2.5.2.5. Когда требуется сжатый воздух, сигнал подается на электромагнитный клапан, который, в свою очередь, устанавливает входную заслонку в полностью открытое положение. Заслонка может устанавливаться либо в полностью открытое положение (компрессор нагружен), либо в полностью закрытое положение (компрессор разгружен) — без промежуточного положения. В традиционном устройстве управления, в настоящее время обычно используемом в малых компрессорах, имеется реле давления, устанавливаемое в системе сжатого воздуха. Реле давления имеет два установленных значения: одно для минимального давления (= нагрузке), а другое для максимального давления (= разгрузке). Компрессор будет работать в пределах этих заданных значений, например 0,5 бар. Если потребность в сжатом воздухе мала или отсутствует, компрессор работает разгруженным (на холостом ходу). Продолжительность периода холостого хода ограничивается таймером (установленным, например, на 20 мин). По истечении этого времени компрессор останавливается и не запускается, пока давление не упадет до минимального значения. Это традиционный, хорошо зарекомендовавший себя на практике метод управления. Его недостатком этого способа является замедленное регулирование. Дальнейшим развитием такой традиционной системы является замена реле давления на аналоговый преобразователь давления и быстродействующую электронную систему регулирования. Аналоговый преобразователь может совместно с системой регулирования воспринимать, насколько быстро изменяется давление в системе. Система своевременно запускает двигатель и управляет открытием и закрытием заслонки. Это дает быстрое и надежное регулирование в пределах ±0,2 бар. Если воздух не потребляется, давление остается неизменным и компрессор работает без нагрузки (на холостом ходу). Продолжительность периода холостого хода определяется тем, сколько циклов пуска и останова может выдержать двигатель без перегрева, и соображениями экономии эксплуатационных расходов. Последнее возможно, так как система может анализировать тренды потребления сжатого воздуха и на основе этого принимать решение, остановить ли двигатель или продолжить работу на холостом ходу.

2.5.4.3. Регулирование числа оборотов.

Компрессоры с приводом, число оборотов которого управляется электроникой, предоставляют великолепную возможность поддерживать давление сжатого воздуха постоянным в пределах очень узкого диапазона давлений. Примером такого решения может послужить преобразователь частоты, который регулирует частоту вращения обычного асинхронного двигателя. Производительность компрессора можно точно подогнать к потреблению сжатого воздуха. Для этого выполняется непрерывное и точное измерение давления в системе. Затем сигналы давления подаются на преобразователь частоты, питающий электродвигатель, и управляют его работой и тем самым скоростью вращения двигателя. Давление в системе может поддерживаться с точностью до ±0,1 бар.

Видео:Схема электропривода компрессора.Скачать

2.5.5. Системы контроля

Все компрессоры оборудованы определенного рода аппаратурой контроля с целью защиты компрессора и предотвращения непроизводительного простоя. Для определения текущего состояния компрессорной установки используются датчики. Информация, поступающая от датчиков, обрабатывается системой контроля, которая подает сигнал например на исполнительный механизм. Датчики температуры или давления часто состоят из воспринимающего элемента и преобразователя сигнала. Воспринимающий элемент (сенсор) определяет измеряемую величину. Преобразователь конвертирует выходной сигнал сенсора в электрический сигнал, пригодный для дальнейшей обработки системой управления.

2.5.5.1. Измерение температуры.

Для измерения температуры обычно используется резистивный терморезистор. В качестве преобразователя используется металлический резистор, сопротивление которого изменяется с ростом температуры. Изменение сопротивления измеряется и преобразуется в сигнал величиной 4–20 мА. Наиболее распространенным резистивным термометром является Pt100. Номинальное сопротивление при 0° С равно 100 Ом. Термистор представляет собой полупроводник, сопротивление которого меняется с изменением температуры. Его можно использовать в качестве устройства управления по температуре, например, в электродвигателе. Чаще всего используются терморезисторы с положительным температурным коэффициентом (ПТК). Сопротивление терморезистора с ПТК незначительно изменяется с повышением температуры вплоть до особой точки, в которой сопротивление растет скачком. Термистор подключается к контроллеру, который воспринимает этот «скачок сопротивления» и выдает сигнал, например на остановку двигателя.

Читайте также: Сжатие газа в компрессоре формула

2.5.5.2. Измерение давления.

Для измерения давления используется воспринимающий давление объект, например мембрана. Затем механический сигнал от мембраны преобразуется в электрический сигнал величиной 4—20 мА или 0—5 В. Преобразование механического сигнала в электрический может происходить в различных измерительных системах. В емкостной системе давление передается на мембрану. Положение измерительной мембраны воспринимается обкладкой конденсатора и конвертируется преобразователем в пропорциональные давлению постоянное напряжение или постоянный ток. Резистивная измерительная система представляет собой тензодатчик, подключенный к мостовой системе и прикрепленный к мембране. Когда мембрана подвергается воздействию давления, датчик выдает низковольтный сигнал (мВ). Затем он усиливается до необходимого уровня. В пьезоэлектрической системе используются специальные кристаллы (например, кварц), генерирующие на своих поверхностях электрические заряды. Величина заряда пропорциональна силе, приложенной к поверхности кристалла (т.е. давлению).

2.5.5.3. Контроль.

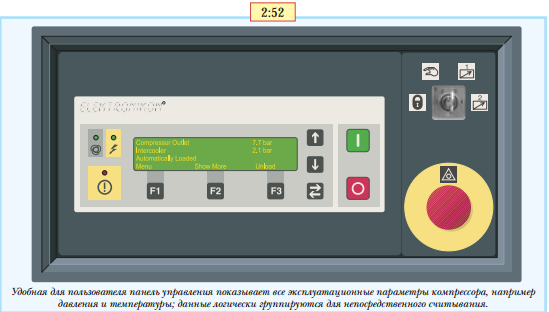

Контрольные приборы адаптируются к определенному типу компрессора, что влечет за собой использование приборов широкого диапазона приборов. Малые поршневые компрессоры оснащаются только обычным защитным выключателем, отключающим двигатель при перегрузке, в то время как в больших винтовых компрессорах имеется целый ряд защитных выключате- лей – преобразователей, реагирующих на перегрузку, температуру, давление и т.д. В малых, наиболее простых машинах, когда защита выдает аварийный сигнал, управляющее устройство выключает компрессор, и машина блокируется от повторного запуска. В некоторых случаях лампочка аварийной сигнализации может показывать причину аварийного сигнала. В современных компрессорах их работу компрессора можно отслеживать с панели управления, например, непосредственно считывая показания давления, температуры, состояния компрессора и т.д. Когда значение выходного сигнала измерительного преобразователя приближается к аварийному пределу, контрольная аппаратура выдает предупреждающий сигнал. Это сделано для того, чтобы можно было принять меры до выключения компрессора. Если компрессор останавливается аварийным сигналом, его перезапуск блокируется до тех пор, пока не будет устранена неисправность или не будет произведен ручной сброс защиты. Поиск неисправности значительно облегчен в компрессорах, оснащенных памятью, в которой регистрируются значения параметров, например температуры, давления и режима работы. Объем памяти позволяет запоминать данные, например за последние 24 часа. Используя эти данные, можно определить тенденцию за последние сутки, а затем, пользуясь логикой поиска неисправностей, быстро отследить причину остановки компрессора.

Видео:Системы автоматического регулированияСкачать

2.5.6. Комплексная система управления

При использовании системы, состоящей из нескольких компрессоров, требуется координация работы отдельных компрессоров. Существует много факторов в пользу комплексной системы. Распределение рабочего времени между машинами уменьшает риск непредусмотренной остановки. Облегчается также планирование технического обслуживания компрессоров. Если во время работы что-то произойдет, подключатся резервные машины.

2.5.6.1. Селектор пусковой последовательности.

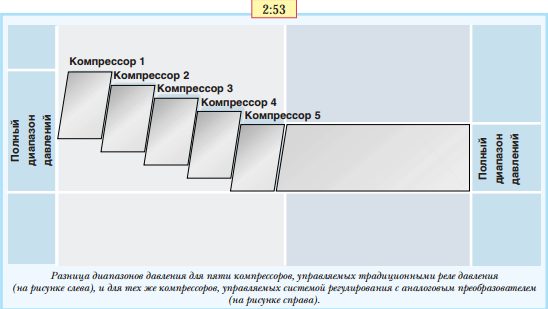

Простейшим и наиболее распространенным видом основной системы управления является хорошо зарекомендовавший себя селектор пусковой последовательности. Его задачей является равно- мерное распределение времени работы и количества пусков между компрессорами, объединенными в систему. Последовательность пусков компрессоров может переключаться вручную или автоматически, в соответствии с графиком работы. В таком простейшем селекторе используется преобразователь для включения/выключения по давлению, по одному преобразователю на компрессор, что представляет собой простое и практичное решение. Недостатком этого метода являются сравнительно большие промежутки между уровнями нагрузки и разгрузки разных компрессоров, что, в свою очередь, приводит к относительно широкому диапазону давления (интервал между уровнями максимального и минимального давления) всей установки. Поэтому селектор такого типа не следует использовать для управления более чем 2—3 компрессорами. В более совершенных селекторах пусковой последовательности применяется то же самое управление пусковой последовательностью, но с единственным централизованным аналоговым преобразователем давления. Он управляет компрессорами так, чтобы поддерживать ширину диа- пазона колебаний давления всей установки в пределах нескольких десятых бар, и может управлять 2—7 машинами. Селектор пусковой последовательности этого типа, который выбирает машины в жестко заданной последовательности, не учитывает производительность компрессоров. Поэтому он подходит в тех случаях, когда подключаются компрессоры приблизительно одного и того же типоразмера.

Видео:Как работает кондиционер схема автокондиционера. car air conditioning. aire acondicionado automotrizСкачать

2.5.7. Центральное управление

Центральное управление компрессорами обычно предполагает использование интеллектуальных систем управления. Основные требования, предъявляемые к системе,— способность поддерживать заданное давление в узких границах и максимально экономичная работа всей установки. Для выполнения этих задач система должна быть способна прогнозировать события в системе компрессоров и в то же время отслеживать нагрузку на компрессор. Система управления воспринимает скорость изменения давления в сторону увеличения или уменьшения (т.е. производную давления по времени). Используя эти значения, система может выполнять вычисления, что дает возможность прогнозировать потребление сжатого воздуха и, например, разгружать и нагружать или запускать и останавливать машины. В правильно рассчитанных установках давление поддерживается с точностью до ±0,2 бар. Для обеспечения экономичности эксплуатации чрезвычайно важно, чтобы центральная система управления могла выбирать компрессор или комбинацию компрессоров, если в систему объединены компрессоры с разной производительностью. Компрессоры должны фактически непрерывно работать под нагрузкой, чтобы минимизировать время холостого хода и, следовательно, достичь наибольшей эко- номичности. Еще одно преимущество комплексной системы контроля заключается в том, что к этой системе можно подключать старые машины и тем самым сравнительно легким способом модернизировать всю установку. Эксплуатация становится более экономичной, надежность возрастает.

Видео:Подробно о автоматике для компрессора \ Автоматика \ Пресостат \ ВклычательСкачать

2.5.8. Дистанционный контроль

В некоторых компрессорных установках может возникнуть необходимость в дистанционном контроле компрессора и управлении его работой. В небольших установках очень легко подключить к компрессору аварийную сигнализацию, индикацию эксплуатационных параметров и т.д. Как правило, можно также устроить дистанционный пуск и остановка. Что касается крупных установок, где речь идет о больших затратах, то для них установка централизованного контроля потребует обоснования. Система контроля должна состоять из аппаратуры, которая обеспечивает непрерывный обзор системы, а также предоставляет возможность доступа к отдельным машинам для контроля параметров, например давления в промежуточном охладителе, температуры масла и т.д. Система контроля должна также содержать память, которая позволит регистрировать события, произошедшие за прошедшие 24 часа. Регистрация создает основу для создания измерительных кривых и дает возможность выяснить, имеется ли тенденция отклонения параметров от заданных. Эти кривые служат основой для непрерывной работы или запланированного останова. Система часто предоставляет отчеты о состоянии компрессорной установки: это может быть и общий обзор, и подробное описание состояния отдельных машин.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎦 Видео

Как настроить компрессор на ВКЛ и ВЫКЛСкачать

как проверить любой компрессор кондиционера (на примере компрессора форд фокус 2)Скачать

Принцип работы системы кондиционирования DENSOСкачать

Управление вспомогательной пневмоподвеской | Система на два контура с манометрами и компрессоромСкачать

Принципы регулированияСкачать

Системы автоматического регулированияСкачать

Компрессор травит воздух. Как работает обратный клапан компрессораСкачать

Система автоматического регулирования и обратная связьСкачать

Устройство и принцип работы компрессора кондиционераСкачать