Каждой из этих систем свойственны достоинства и недостатки, определяющие области их применения.

Существенным преимуществом системы отверстия в сравнении с системой вала является то, что обработка валов одного номинального размера, но с разными предельными диаметрами может быть выполнена одним режущим инструментом (резцом или шлифовальным кругом), в то время как в тех же условиях для обработки точных отверстий требуется столько режущих инструментов, сколько имеется отверстий.

Таким образом, для обработки отверстий и валов при наличии 12 посадок в системе отверстия для каждого номинального диаметра необходимо иметь, например, одну развертку и резец или шлифовальный круг, а для обработки тех же деталей, в системе вала требуется резец или шлифовальный круг и 12 разверток

Система отверстия имеет и другие преимущества по сравнению с системой вала, но тем не менее последняя все же применяется в ряде областей машиностроения, хотя значительно реже, чем система отверстия.

Например, система вала применяется при изготовлении некоторых текстильных машин. Одной из основных деталей текстильных машин является обычно длинный гладкий вал одного номинального размера по всей длине, на который насаживаются с разными посадками различные шкивы, муфты, шестерни и т. д. При применении системы отверстия эти валы должны быть ступенчатыми, что усложняет их изготовление.

Классы точности в нашем машиностроении применяются следующие классы точности: 1, 2-й, 2а, 3-й, 3а, 4, 5, 7, 8, 9-й; 6-й класс отсутствует.

- 1-й класс является самым точным. Он применяется сравнительно редко, так как обработка деталей по этому классу стоит очень дорого. Им пользуются иногда в точном машиностроении, когда требуются полная взаимозаменяемость деталей и очень строгая определенность посадок, например при изготовлении деталей шарикоподшипников.

- 2-й класс имеет значительно большее распространение и применяется главным образом в точном машиностроении и приборостроении, в станкостроении и моторостроении, частично при изготовлении текстильных машин и т. п. Этот класс является в нашем машиностроении основным.

- 3-й класс точности применяется в тех случаях, когда требования, предъявляемые к определенности посадок, не так велики, как во 2-м классе, но должен быть сохранен требуемый характер каждой посадки.

- 4-й класс точности применяется для деталей, между которыми допустимы сравнительно большие зазоры или натяги и которые обрабатываются с большими допусками.

- 5-й класс точности предназначается для посадок, к которым не предъявляются высокие требования определенности характера сопряжений. Кроме того, этот класс предусматривается для свободных размеров, т. е. относящихся к несопрягаемым поверхностям деталей машин.

- 7, 8 и 9-й классы применяются главным образом для свободных размеров, а также для заготовок, изготовляемых горячей штамповкой, литьем и т. п.

В отдельных случаях нашей промышленностью (главным образом автотракторной) применяется класс 2а — промежуточный между 2 и 3-м классами, а также 3а — промежуточный между 3 и 4-м. Они введены в систему допусков позднее и поэтому имеют такие обозначения.

Эти обозначения приписываются справа, несколько ниже сокращенного обозначения основной детали системы.

Таким образом, А5 обозначает основное отверстие 5-го класса, В7 — основной вал 7-го класса, С3 — скользящую посадку 3-го класса, Г1 — глухую посадку 1-го класса и т. д.

Рис. 81. Чертеж вала с указанными на нем посадками

2-й класс точности как основной обозначается только знаком посадки, а цифра, указывающая класс точности, не добавляется. Таким образом, буквы А и В обозначают основное отверстие и основной вал 2-го класса, буква Ш обозначает широкоходовую посадку 2-го класса, буква С — скользящую посадку этого же класса и т. д.

Сокращенные обозначения посадок и классов точности на чертежах проставляются сразу же за цифрой, указывающей размер, к которому относится данное обозначение.

Видео:Выбираем допуски и посадки ➤ Система вала и отверстияСкачать

Система отверстия и система вала

ЕСДП состоит из двух равноправных систем допусков и посадок: системы отверстия и системы вала.

Выделение названных систем допусков вызвано различием в способах образования посадок.

Система отверстия – система допусков и посадок, при которой предельные размеры отверстия для всех посадок для данного номинального размера dн сопряжения и квалитета остаются постоянными, а требуемые посадки достигаются за счет изменения предельных размеров вала (рис. 10).

Читайте также: Блокиратор рулевого вала лада калина

Система вала – система допусков и посадок, при которой предельные размеры вала для всех посадок для данного номинального размера dн сопряжения и квалитета остаются постоянными, а требуемые посадки достигаются за счет изменения предельных размеров отверстия (рис. 11 ).

Рис.10. Посадки в системе отверстия

Рис.11. Посадки в системе вала

Деталь, размеры которой для всех посадок при неизменных номинальном размере и квалитете не меняются, принято называть основной деталью.

Соответственно не основными деталями будут валы в системе отверстия и отверстия в системе вала.

В системе отверстия основной деталью является отверстие, у которого нижнее отклонение EI, а допуск задается «в тело» детали, т. е. в плюс в сторону увеличения размера от номинального, поэтому верхнее отклонение ES = + TD (рис. 10).

В обозначенииполя допуска основного отверстиядолжна быть указанабуква H, т. к. основным отклонением является нижнее отклонение EI = 0 (рис.9).

В системе вала основной деталью является вал, у которого верхнее отклонение es= 0, а допуск задается «в тело» детали, т. е. в минус – в сторону уменьшения размера от номинального, поэтому нижнее отклонение ei = − Td (рис.11)

В обозначенииполя допуска основного валадолжна быть указанабуква h, т. к. основным отклонением является верхнее отклонение es = 0(рис. 8).

Система отверстия имеет более широкое применение по сравнению с системой вала, что связано с ее преимуществами технико-экономического характера.

Для обработки отверстий с разными размерами необходимо иметь соответственно и разные комплекты дорогостоящих режущих инструментов (сверла, зенкера, развертки, протяжки и т.п.), а валы независимо от их размера обрабатывают одним и тем же резцом или шлифовальным кругом.

Система вала является предпочтительной по сравнению с системой отверстия. , когда валы не требуют дополнительной размерной обработки, а могут пойти в сборку после так называемых заготовительных технологических процессов. Система вала применяется также в случаях, когда система отверстия не позволяет осуществлять требуемые соединения при данных конструктивных решениях (один и тот же вал сопрягается с несколькими отверстиями с разным характером посадок, например, посадки шпонки по ее ширине с пазами вала и отверстия осуществляются в системе вала, т. к. шпонка с пазом вала должна иметь посадку с большей вероятностью натяга, а с пазом отверстия – с большей вероятностью зазора).

При выборе системы посадок необходимо учитывать допуски на стандартные детали и составные части изделий, так в шариковых и роликовых подшипниках посадки внутреннего кольца на вал осуществляются в системе отверстия, а посадки наружного кольца в корпус изделия – в системе вала.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Видео:Что такое система отверстия и система вала?Скачать

Система отверстия и система вала

Совокупность разных точностей и различных отклонений для образования разнообразных посадок и их построение называется системой допусков. Система допусков подразделяется на систему отверстия и систему вала.

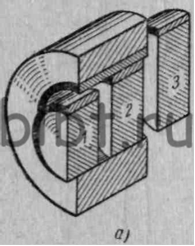

Рис. Посадки в системе отверстий (а) и в системе вала (б): 1 — ходовая; 2 — скольжения; 3 — прессовая

Система отверстия — это совокупность посадок, в которых при одном классе точности и одном номинальном размере предельные размеры отверстия остаются постоянными, а различные посадки достигаются путем изменения предельных отклонений валов (рис. 95, а). Во всех стандартных посадках системы отверстия нижнее отклонение отверстия равно нулю. Такое отверстие называется основным.

Система вала — это совокупность посадок, в которых предельные отклонения вала одинаковы (при одном номинальном размере и одном классе точности), а различные посадки достигаются путем изменения предельных отношений отверстия (рис. 95, б). Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю. Такой вал называется основным.

Поля допусков основных отверстий обозначаются буквой А, а основных валов — буквой В с числовым индексом класса точности (для 2-го класса точности индекс 2 не указывается): А1, А, А2а,А3а, А4 и А5, В1 В2, В2а, В3, В3а, В4, В5. Общесоюзными стандартами установлены допуски и посадки гладких соединений.

Допускается пользоваться не только посадками, установленными стандартом, но и комбинациями стандартизованных полей допусков отверстий и валов одного или разных классов точности.

Читайте также: Масло из компрессора холодильника попало в систему охлаждения

Для предпочтительного применения при номинальных размерах 1 + 500 мм установлены два ряда полей допусков отверстий и валов. В первую очередь должны применяться поля допусков 1-го ряда, затем поля допусков 2-го ряда. Только в особых случаях, при необходимости, могут применяться остальные поля допусков.

К первому ряду 2-го класса точности относятся поля допусков посадок Н, С, Х, а ко второму ряду — Пр, Г, П, Д и Л. Путем длительных наблюдений установлена зависимость изменения допуска от размеров обрабатываемых поверхностей. Эта зависимость выражается в виде кубической параболы . Сравнение допусков при разных размерах поверхности и одинаковой точности производят, используя единицу допуска. Число этих единиц, заключенных в величине допуска на обработку поверхности, характеризует степень точности обработки. Для каждого класса точности предусмотрено определенное число единиц допуска. Величина допуска равна ai, где а — число единиц допуска, i — величина единицы допуска.

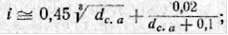

По ГОСТу единица допуска i в мк выражается следующими зависимостями:

для отверстия диаметром 0,1-1 мм

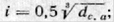

для отверстий диаметром 1-500 мм

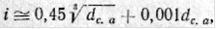

для отверстий диаметром 500-10 000 мм

где dc.a есть среднее арифметическое значение интервалов диаметров в мм. На чертежах отклонения указывают одним из двух способов:

) указывается размер и буквенное обозначение посадки, например, при скользящей посадке 2-го класса точности для отверстия системы вала диаметром 30 мм посадка обозначается 30С, для ходовой посадки 3-го класса — 30Х3; размер основного вала обозначается 30В для первого случая и 30В3 — для второго; при системе отверстия основное отверстие будет обозначено 30А и 30А3, а на размерах вала соответственно будут указаны посадки;

) указывается размер и численные значения допустимых отклонений в миллиметрах, например, для отверстия диаметром 30 мм в системе вала при скользящей посадке 2-го класса точности пишется Ø30+0,027; для ходовой посадки 3-го класса точности пишется 30+0,05; размер основного вала будет обозначен Ø 50-0,017.

При системе отверстия размер основного отверстия 2-го класса будет Ø 30+0,027, а для третьего класса Ø 30+0,05. Для скользящей посадки 2-го класса точности в системе отверстия размер вала будет Ø 30-0,017, а для ходовой посадки 3-го класса Ø 30 -0,05.

Во всех случаях численные значения верхних отклонений указывают выше стрелки размера, а нижнее отклонение — ниже нее. Отклонения, равные нулю, на чертеже не указывают.

Блоки полиспаста до ф1000, тормозные шкивы до ф700, валы до ф1500 до 6м

В машиностроении применяется в основном система отверстия, так как при этом необходимо меньше режущих инструментов с различными размерами, например, для всех посадок одного и того же класса точности при определенном номинальном размере потребуются развертки одного диаметра. При системе вала для обработки различных отверстий требуются развертки или протяжки разных диаметров в соответствии с разными размерами отверстий для различных посадок. Обработка валов обычно производится инструментами (резцами, шлифовальными кругами и т. д.), размеры которых не связаны с характером посадок.

Развертки, протяжки и другие калибрующие инструменты (размеры которых по диаметру определяют размеры обработанных ими поверхностей) относительно дороги. Таким образом, предпочитают систему отверстия из экономических соображений.

Однако в некоторых случаях оказывается более целесообразным применять систему вала. Это главным образом относится к тем случаям, когда на одном валу должно быть помещено несколько деталей с разными посадками. В этом случае при системе отверстия вал нужно было бы делать ступенчатым, а это не всегда позволит осуществить сборку.

Видео:Допуски, посадки ,система отверстия, система вал.Скачать

Система отверстия и система вала. Особенности, отличия, преимущества

Главная > Реферат >Промышленность, производство

Глава 1. Система отверстия и система вала. Особенности,

1.1.Понятия «вал» и «отверстие»……………………………………………. 3

1.2. Расчет параметров посадки и калибров для сопряжения в

системах отверстия и вала………………………………………………….6

Глава 2. Допуски и посадки шпоночных соединений………………………. 10

2.2. Допуск размера. Поле допуска…………………………………………..18

2.3. Образование полей допусков и посадок………………………………..19

Глава 3. Системы допусков и посадок………………………………………..21

3.1.Схемы расположения полей допусков стандартных сопряжений……….23

Список использованной литературы…………………………………………..30

Глава 1. Система отверстия и система вала. Особенности, отличия, преимущества

Читайте также: Фен компрессор однотурбинный shernbao tsunami shd 3000 ватт

1.1.Понятия «вал» и «отверстие»

Конструктивно любая деталь состоит из элементов (поверхностей) различной геометрической формы, часть из которых взаимодействует (образует посадки-сопряжения) с поверхностями других деталей, а остальная часть элементов является свободной (несопрягаемой). В терминологии по допускам и посадкам размеры всех элементов деталей независимо от их формы условно делят на три группы: размеры валов, размеры отверстий и размеры, не относящиеся к валам и отверстиям.

Вал — термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и нецилиндрические элементы, и соответственно сопрягаемых размеров.

Отверстие — термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая нецилиндрические элементы, и соответственно сопрягаемых размеров.

Для сопрягаемых элементов деталей на основе анализа рабочих и сборочных чертежей, а при необходимости и образцов изделий, устанавливают охватывающие и охватываемые поверхности сопряженных деталей и, таким образом, принадлежность поверхностей сопряжений к группам «вал» и «отверстие».

Для несопрягаемых элементов деталей установление вал это или отверстие выполняют с помощью технологического принципа, состоящего в том, что если при обработке от базовой поверхности размер элемента увеличивается, то это отверстие, а если размер элемента уменьшается, то это вал.

Состав группы размеров и элементов деталей, не относящихся ни к валам, ни к отверстиям, сравнительно невелик (например, фаски, радиусы скруглений, галтели, выступы, впадины, расстояния между осями (и др.).

При сборке соединяемые детали соприкасаются между собой отдельными поверхностями, которые называются сопрягаемыми. Размеры этих поверхностей называются сопрягаемыми размерами (например, диаметр отверстия втулки и диаметр вала, на который посажена втулка). Различают охватывающую и охватываемую поверхности и соответственно охватывающий и охватываемый размеры. Охватывающую поверхность принято называть отверстием, а охватываемую — валом.

Сопряжение имеет один номинальный размер для отверстия и вала, а предельные, как правило, различные.

Если действительные (измеренные) размеры изготовленного изделия не выходят за рамки наибольшего и наименьшего предельных размеров, то изделие удовлетворяет требованиям чертежа и выполнено правильно.

Конструкции технических устройств и других изделий требуют различных контактов сопрягаемых деталей. Одни детали должны быть подвижными относительно других, а другие — образовывать неподвижные соединения.

Характер соединения деталей, определяемый разностью между диаметрами отверстия и вала, создающий большую или меньшую свободу их относительного перемещения или степень сопротивления взаимному смещению, называется посадкой.

Различают три группы посадок: подвижные (с зазором), неподвижные (с натягом) и переходные (возможен зазор или натяг).

Зазор образуется в результате положительной разности между размерами диаметра отверстия и вала. Если эта разность отрицательна, то посадка будет с натягом.

Различают наибольшие и наименьшие зазоры и натяги. Наибольший зазор — это положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала

Наименьший зазор — положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала.

Наибольший натяг—положительная разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия.

Наименьший натяг — положительная разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия.

Сочетание двух полей допусков (отверстия и вала) и определяет характер посадки, т.е. наличие в ней зазора или натяга .

Системой допусков и посадок установлено, что в каждом сопряжении у одной из деталей (основной) какое-либо отклонение равно нулю. В зависимости от того, какая из сопрягаемых деталей принята за основную, различают посадки в системе отверстия и посадки в системе вала.

Посадки в системе отверстия — это посадки, в которых различные зазоры и, натяги получают соединением различных валов с основным отверстием.

Посадки в системе вала — посадки, в которых различные зазоры и натяги получают соединением различных отверстий с основным валом.

Применение системы отверстия предпочтительнее. Систему вала следует применять в тех случаях, когда это оправдано конструктивными или экономическими соображениями (например, установка нескольких втулок, маховиков или колес с различными посадками на одном гладком валу).

1.2. Расчет параметров посадки и калибров для сопряжения в системах отверстия и вала

1. Отклонения отверстия и вала по ГОСТ 25347-82:

Рис.1. Схема расположения полей допусков посадки

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Таблица допусков и посадок. Как пользоваться таблицей допусков?Скачать

Допуски и посадки для чайников и начинающих специалистовСкачать

Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Методы выбора допусков и посадок валов и отверстийСкачать

Допуски в системе вал-отверстиеСкачать

Квалитеты, допуски и посадкиСкачать

sisvalСкачать

✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

Допуски и посадки для чайниковСкачать

Дейдвудное устройство. Как оно устроено и как работает. Как уплотняется гребной вал к корпусу судна.Скачать

Допуски формы и положения поверхностей под подшипникиСкачать

Инженер из Tesla показал мне, как смазывать подшипник, не открывая его. Теперь я делаю то же самоеСкачать

Лекция 2 Посадки ЕСДПСкачать

Сделал втулки под горячую посадку на вал. Полуоси для трактора.Скачать

Читаем и создаем чертежи - Общие допускиСкачать

Читаем и создаем чертежи - Допуски. Посадки. КвалитетыСкачать