Система допусков подразделяется на систему отверстия и систему вала.

Рис. 95. Посадки в системе отверстий (а) и в системе вала (б):

1 — ходовая; 2 — скольжения; 3 — прессовая

— это совокупность посадок, в которых при одном классе точности и одном номинальном размере предельные размеры отверстия остаются постоянными, а различные посадки достигаются путем изменения предельных отклонений валов (рис. 95, а). Во всех стандартных посадках системы отверстия нижнее отклонение отверстия равно нулю. Такое отверстие называется основным.

— это совокупность посадок, в которых предельные отклонения вала одинаковы (при одном номинальном размере и одном классе точности), а различные посадки достигаются путем изменения предельных отношений отверстия (рис. 95, б). Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю. Такой вал называется основным.

Поля допусков основных отверстий обозначаются буквой А, а основных валов — буквой В с числовым индексом класса точности (для 2-го класса точности индекс 2 не указывается): А 1 , А, А 2а ,А 3а , А 4 и А 5 , В 1 В 2 , В 2а , В 3 , В 3а, В 4 , В 5 . Общесоюзными стандартами установлены допуски и посадки гладких соединений.

Допускается пользоваться не только посадками, установленными стандартом, но и комбинациями стандартизованных полей допусков отверстий и валов одного или разных классов точности.

Для предпочтительного применения при номинальных размерах 1 + 500 мм установлены два ряда полей допусков отверстий и валов. В первую очередь должны применяться поля допусков 1-го ряда, затем поля допусков 2-го ряда. Только в особых случаях, при необходимости, могут применяться остальные поля допусков.

К первому ряду 2-го класса точности относятся поля допусков посадок Н, С, Х, а ко второму ряду — Пр, Г, П, Д и Л. Путем длительных наблюдений установлена зависимость изменения допуска от размеров обрабатываемых поверхностей. Эта зависимость выражается в виде кубической параболы . Сравнение допусков при разных размерах поверхности и одинаковой точности производят, используя единицу допуска. Число этих единиц, заключенных в величине допуска на обработку поверхности, характеризует степень точности обработки. Для каждого класса точности предусмотрено определенное число единиц допуска. Величина допуска равна ai, где а — число единиц допуска, i — величина единицы допуска.

По ГОСТу единица допуска i в мк выражается следующими зависимостями:

для отверстия диаметром 0,1—1 мм

для отверстий диаметром 1—500 мм

для отверстий диаметром 500—10 000 мм

где d c.a есть среднее арифметическое значение интервалов диаметров в мм. На чертежах отклонения указывают одним из двух способов:

1) указывается размер и буквенное обозначение посадки, например, при скользящей посадке 2-го класса точности для отверстия системы вала диаметром 30 мм посадка обозначается 30С, для ходовой посадки 3-го класса — 30Х 3 ; размер основного вала обозначается 30В для первого случая и 30В 3 — для второго; при системе отверстия основное отверстие будет обозначено 30А и 30А 3 , а на размерах вала соответственно будут указаны посадки;

Читайте также: Расчет вала ленточного конвейера

2) указывается размер и численные значения допустимых отклонений в миллиметрах, например, для отверстия диаметром 30 мм в системе вала при скользящей посадке 2-го класса точности пишется Ø30 +0,027 ; для ходовой посадки 3-го класса точности пишется 30 +0,05 ; размер основного вала будет обозначен Ø 50 -0,017 .

При системе отверстия размер основного отверстия 2-го класса будет Ø 30 +0,027 , а для третьего класса Ø 30 +0,05 . Для скользящей посадки 2-го класса точности в системе отверстия размер вала будет Ø 30 -0,017 , а для ходовой посадки 3-го класса Ø 30 -0,05 .

Во всех случаях численные значения верхних отклонений указывают выше стрелки размера, а нижнее отклонение — ниже нее. Отклонения, равные нулю, на чертеже не указывают.

В машиностроении применяется в основном система отверстия, так как при этом необходимо меньше режущих инструментов с различными размерами, например, для всех посадок одного и того же класса точности при определенном номинальном размере потребуются развертки одного диаметра. При системе вала для обработки различных отверстий требуются развертки или протяжки разных диаметров в соответствии с разными размерами отверстий для различных посадок. Обработка валов обычно производится инструментами (резцами, шлифовальными кругами и т. д.), размеры которых не связаны с характером посадок.

Развертки, протяжки и другие калибрующие инструменты (размеры которых по диаметру определяют размеры обработанных ими поверхностей) относительно дороги. Таким образом, предпочитают систему отверстия из экономических соображений.

Однако в некоторых случаях оказывается более целесообразным применять систему вала. Это главным образом относится к тем случаям, когда на одном валу должно быть помещено несколько деталей с разными посадками. В этом случае при системе отверстия вал нужно было бы делать ступенчатым, а это не всегда позволит осуществить сборку.

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Назначение, конструкции и материалы валов и осей

Видео:Выбираем допуски и посадки ➤ Система вала и отверстияСкачать

Назначение, конструкции и материалы валов и осей

- Назначение валов и осей, конструкция и материалы Механизм имеет звено, передающее вращательное движение. Валы (ролики) и оси предназначены для поддержки, установки и закрепления вращающихся частей зубчатых механизмов, таких как шестерни, шкивы, полумуфты, муфты, маховики и указатели. Во время работы вал нагружается поперечной силой, иногда продольной силой, и крутящий момент всегда передается. Он подвижен и испытывает деформацию кручения и изгиба. В отличие от вала, ось не передает крутящий момент.

Деформация изгиба возникает из-за нагрузки, действующей на вал. В зависимости от положения геометрической оси вал может быть прямым (прямым), ступенчатым (кривошипно) и переменным (гибким). Наиболее распространенными являются прямые валы и оси. Коленчатые валы используются для преобразования вращательного движения в возвратно-поступательное движение и наоборот, совмещая функции вала и кривошипа.

Не испытывайте изгибов, они могут быть мобильными и неподвижными. Людмила Фирмаль

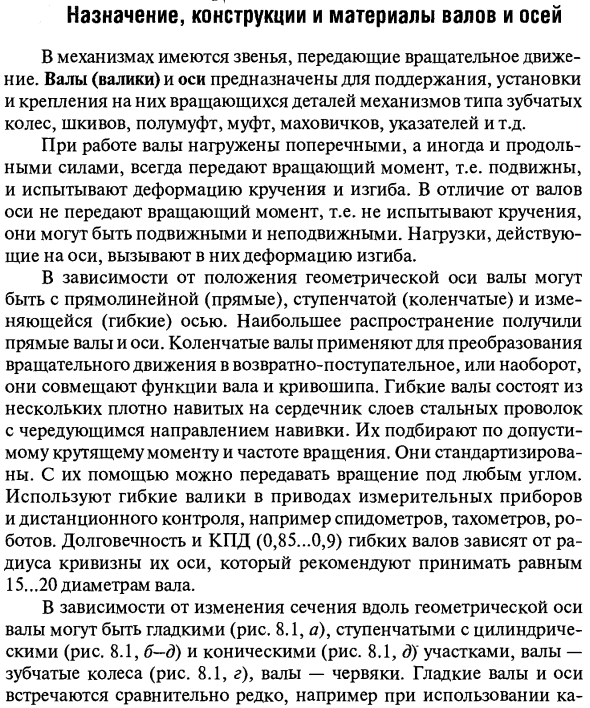

Гибкий вал состоит из нескольких слоев стальной проволоки, плотно намотанных вокруг сердечника в чередующихся направлениях намотки. Он выбирается в соответствии с допустимым крутящим моментом и скоростью вращения. Они стандартизированы. С их помощью вы можете отправить вращение под любым углом. Гибкие ролики используются в измерительных устройствах, таких как спидометры, тахометры, роботы и приводы с дистанционным управлением. Долговечность и эффективность гибких валов (0,85 … 0,9) зависят от радиуса кривизны вала. Рекомендуется, чтобы диаметр вала равнялся 15 … 20. Вал имеет гладкие (рис. 8.1, а), цилиндрические (рис. 8.1, бд) и конические (рис. 8.1, д) ступени, а вал зацеплен (рис. 8.1, г), вал червячный.

Читайте также: Скорость вращения валов редуктора

Гладкий вал и ось, например Когда стержень выпущен или нет продольной силы. Длина ступенчатого вала одинакова по прочности и удобна при сборке и установке сопряженных деталей, но технически не достигла большого прогресса. Количество и расположение ступеней вала зависит от фиксированного числа Кроме того, детали (шестерни и т. Д.) И принятый метод сборки вала фиксируют в осевом направлении. Посадочная поверхность под ступицей деталей, прикрепленных к валу, является цилиндрической и не очень конической.

- Конические поверхности сложнее изготовить, но они могут повысить точность центровки и выравнивания соединяемых деталей. Е -se € E3> — € = E Рисунок 8.1 Несущая часть вала и оси называется цапфой. Цапфы, которые передают радиальную нагрузку на опору, называются шипами, а осевые нагрузки — пятками. Шипы цилиндрические, конические и сферические, а пятка плоская и сферическая. Когда вал неподвижен, его опора не обязательно должна иметь форму вращающегося тела. Обычно вал и ось

Чески. Шариковые цапфы используются, когда требуется угловое отклонение оси. Зубчатая опора называется подшипником, а опора пятки — упорным подшипником. Диаметр вала под ступицу фитинга и посадочную поверхность оси выбирают по ГОСТ из стандартного линейного числа Размер и диаметр цапфы подшипника качения — из стандартного диапазона диаметров внутреннего кольца подшипника качения.

Коническая цапфа используется для фиксации вала в осевом направлении. Людмила Фирмаль

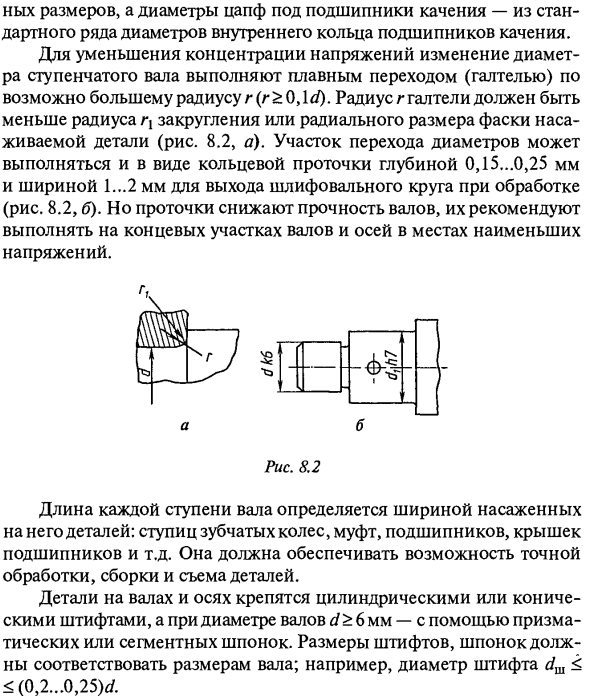

Чтобы уменьшить концентрацию напряжений, диаметр ступенчатого вала изменяется плавным переходом (скругление) по максимально возможному радиусу r (g> 0,1 d). Радиус сопряжения r должен быть меньше радиуса скругления rx или размера радиуса фаски вставляемой детали (рис. 8.2, а). Переход диаметра также может быть выполнен в виде кольцевой канавки с глубиной 0,15-0,25 мм и шириной 1-2 мм для выхода обрабатываемого шлифовального круга (рис. 8.2, б). Однако, поскольку канавки уменьшают прочность вала, рекомендуется работать на конце вала и вала там, где напряжение минимально. но L б Рисунок 8.2 Длина каждой ступени вала определяется шириной деталей, прикрепленных к валу: ступиц редукторов, муфт, подшипников, крышек подшипников и т. Д.

Вам необходимо предоставить возможность точно обрабатывать, собирать и удалять детали. Детали вала и оси крепятся с помощью цилиндрического или конического штифта и с помощью призмы или сегментного ключа, диаметр вала d> 6 мм. Размеры штифта и штифта должны соответствовать размерам вала. Пример: диаметр штифта dm

Образовательный сайт для студентов и школьников

Читайте также: Датчик положения коленчатого вала ваз 2115 инжектор 8 клапанов

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Видео:Что такое система отверстия и система вала?Скачать

Большая Энциклопедия Нефти и Газа

Видео:Допуски и посадки. Посадка с зазором. Посадка с натягом. Переходная посадкаСкачать

Применение — система — вал

Применение системы вала разрешается только при условии технико-экономического обоснования. [1]

Однако в некоторых случаях применение системы вала является экономически вполне оправданным. Если один вал сопрягается с несколькими деталями, причем нужно получить различные посадки, то работа по системе отверстия потребует усложнения конструкции. На рис. 119 а показано соединение шатуна / с поршнем 2 с помощью поршневого пальца 3 в системе вала, а на рис. 119 6 — в системе отверстия. [2]

Однако в некоторых случаях применение системы вала является экономически вполне оправданным. Если один вал сопрягается с несколькими деталями, причем нужно получить различные посадки, то работа по системе отверстия потребует усложнения конструкции. На рис. 129, а показано соединение шатуна 1 с поршнем 2 с помощью поршневого пальца 3 в системе вала, а на рис. 129 6 — в системе отверстия. Так как соединение пальца 3 и втулки 4 шатуна 3 необходимо выполнить по подвижной посадке, а сопряжение пальца 3 и поршня 2 — по неподвижной, то при использовании системы вала палец имеет один размер по всей длине, а необходимая посадка обеспечивается изменением диаметра сопрягаемого отверстия. При работе по системе отверстия поршней палец 3 приходится выполнять ступенчатым. [3]

Однако это не исключает применение системы вала . [4]

Расположение центрирующего пояска в отверстии требует применения системы вала . [5]

Однако в некоторых случаях конструктивные соображения диктуют применение системы вала . [6]

Когда имеется возможность использовать светлотянутый калиброванный вал, применение системы вала освободит от необходимости обработки его посадочных мест и ожидаемая экономия на обработке вала может дать большой эффект, вследствие чего преимущества будут на стороне системы вала. [7]

Различные посадки деталей на гладких валах, осях и пальцах осуществляют применение системы вала и комбинированием системы отверстия и вала. [8]

Различные посадки деталей на гладких валах, осях и пальцах осуществляют применением системы вала и комбинированием системы отверстия и вала. [9]

Расположение центрирующего пояска в отверстии ( рис. 339, е) требует применения системы вала . [11]

В любом шпоночном соединении имеется две разные посадки: посадка шпонки в паз вала и посадка ее в паз втулки, что предопределяет применение системы вала . [13]

Основанием системы допусков в этом случае целесообразно принять систему отверстия, распространенную в машиностроении. Применение системы вала может иметь второстепенное значение. [14]

Система вала применяется в тех случаях, когда на гладкий вал постоянного диаметра насаживается несколько деталей с различными видами посадок. Применение системы вала целесообразно при изготовлении осей или валов из калиброванного материала. В случае использования подшипников качения их монтаж осуществляется с применением одновременно обеих систем: системы отверстия — для отверстия подшипников и системы вала — для их наружной поверхности. [15]

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

sisvalСкачать

Допуски в системе вал-отверстиеСкачать

Таблица допусков и посадок. Как пользоваться таблицей допусков?Скачать

Допуски, посадки ,система отверстия, система вал.Скачать

Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

Карданная передача, основы. Карданные шарниры не равных и равных угловых скоростей (ШРУСы)Скачать

Просто о системе допусков и посадокСкачать

Посадки. Как выглядят сотки на деле.Скачать

Допуски и посадки для чайниковСкачать

Допуски и посадки с примером на чертеже ➤ Схема поля допуска деталиСкачать

Читаем и создаем чертежи - Общие допускиСкачать

Система изменения фаз газораспределения на примере CVVTСкачать

Методы выбора допусков и посадок валов и отверстийСкачать

Детали машин. Лекция 4.1. Валы и оси.Скачать

MarForm MMQ 400 Измерение валовСкачать