УКАЗАНИЕ: Масло остается при измерении его объема (объем А), но при снятии компрессора оно полностью сливается. Для восстановления утерянного объема следует заливать на 20 мм3 больше.

- При замене компрессора

- «Комментарии»

- Роль масла в воздушном компрессоре

- Общее представление о конструкции компрессора

- Когда масло доливают, а когда меняют?

- Определение уровня и добавление масла в компрессор

- Определение уровня масла в компрессоре

- Добавление масла в компрессор

- 1. Для осуществления открытого способа выполняют следующие операции.

- 2. Для осуществления закрытого способа выполняют следующие операции.

- 3. Для осуществления метода с масляным насосом выполняют следующие операции.

- Определение уровня и добавление масла в компрессор

- Чем чреват недостаток масла?

- Техническая эксплуатация спиральных компрессоров холодильных установок

- Заключение

- Если налить слишком много масла в картер поршневого компрессора?

- Ежедневный контроль конденсата

- Миф № 4: сколько сжатого воздуха потребляет компрессор, такова и его производительность

- Особенности выбора смазочного материала

- Какое бывает компрессорное масло?

- Миф № 7: компрессор, который не нагнетает воздух, сломался.

- Замена масла и долив до нужного уровня.

- Изготовление слива масла с компрессорного агрегата.

- Значение смазки для винтового компрессора

- Обзор масел — краткое описание масел разных производителей с ценами

- Миф № 3: промышленный компрессор можно использовать в непрерывном производственном цикле

- Миф № 6: давление компрессора связано с давлением, необходимым для пневматики

- Миф № 1: размер ресивера имеет значение

Видео:Установка бу Компрессора - как проверить уровень масла? Как долить масло? Ремонт холодильникаСкачать

При замене компрессора

- Измерьте объем масла в снятом кондиционере (объем A).

- Проверьте объем в новом компрессоре, сверившись с Руководством по ремонту.

- Слейте масло. Объем сливаемого масла = объем в новом компрессоре кондиционера – объем A.

УКАЗАНИЕ: Доведите объем масла в новом компрессоре кондиционера до величины объема (объем А) в снятом компрессоре.

«Комментарии»

Никто никак не сможет определить сколько масла конкретно у тебя вылетело. И как следствие подсчитать сколько его осталось в системе, и сколько надо добавить. Причем что самое подлое переизбыток масла череват клином и заменой компрессора. Так что для безопасности лучше не долить чем перелить. Но доливать ведь что то надо?! Так что я бы при замене компрессора (а они разные) долил бы гр 100 масла. И не в компрессор, а в магистраль высокого давления. Что бы система сама ее распределила куда надо. (это происходит довольно быстро).

А по уму, после замены компрессора систему промывают. А после промывки вы заправляете рекомендованное производителем количество масла и нет проблем!

Видео:Сколько заливать масла в воздушный компрессор?Скачать

Роль масла в воздушном компрессоре

С приобретением воздушного компрессора для гаража или дачи решается множество хозяйственных проблем: что-то подкачать, что-то продуть или просушить, что-то покрасить равномерным слоем. Обычно частник становится владельцем поршневого компрессора малой производительности. Приобретенная техника требует ухода: осмотра, смазки.

Конструкцией предусмотрено распределение масла по движущимся поверхностям в процессе работы. Недостаток смазки или ее загрязненность приводит к быстрому выходу агрегата из строя. Владельцу придется самому разобраться с ответами на вопросы: как проверить масло, когда доливать, когда менять, какое масло подойдет для компрессора, а какое нет и почему?

Видео:Сколько необходимо заливать масла в компрессор MIKKELE AC-50Скачать

Общее представление о конструкции компрессора

Основная составляющая технического устройства, сжимающая обычный воздух до заданной степени – поршень, движущийся по цилиндру. Усилие поршню передает электрический двигатель. Крутящий момент передается на коленчатый вал, который своим коленом поднимает и опускает поршень, заключенный в цилиндр. За забор атмосферного воздуха и перенаправления в резервуар (ресивер) сжатого отвечают клапаны. Описание приведено очень условное, с целью понимания процесса.

Для работы механики требуется смазка. В поршневом компрессоре малой производительности применена простая и эффективная система обеспечения смазкой путем его разбрызгивания (барботажа). Запас масла содержится в картере, в поддон картера частично погружена нижняя часть коленчатого вала. Когда он вращается, масло разбрызгивается, образуя антифрикционную пленку между трущимися деталями. Излишки смазки, стекая, возвращаются в поддон.

Система смазки закрытая, поэтому однажды заполнив картер маслом, казалось бы, можно эксплуатировать аппарат, не заглядывая, длительное время. На самом деле его иногда приходится доливать, а в некоторых случаях – полностью менять.

Видео:Обслуживание компрессора, замена масла и чистка фильтров.Скачать

Когда масло доливают, а когда меняют?

Определить, что пора долить смазочную субстанцию, несложно. Достаточно обращать внимание на метку, показывающую, какой уровень масла должен быть в компрессоре. Метка обычно расположена по центру «смотрового окошка» и служит ориентиром. Если уровень ниже риски (или цветной точки), пора долить.

В старых моделях компрессора вместо окошка с меткой в средней части картера устанавливалась отводная трубка: масло доливалось, пока не пойдет из нее, то есть визуально его уровень определить было не возможно.

Общий объем картера, то есть, сколько масла нужно на одну заправку, иногда указан в сопроводительной документации на компрессор воздушный, иногда нет. В разных моделях этот объем от 0,3 л до 0,9 л. Таким образом, одной литровой бутылки компрессорного масла (самый распространенный объем при продаже) достаточно и на заправку, и на долив. Средняя стоимость качественного состава – около 400 руб. за литр.

Важный момент: доливать следует компрессорное масло той же марки, что уже имеется в картере. Смешивать два типа смазки недопустимо, тем более разбавлять компрессорное моторным.

Кроме отличия по вязкости, смеси имеют разный набор присадок.

Обязательная замена смазывающей жидкости «свежей» производится после первых 50 часов работы (придется вести учет отработанных моточасов). Первая заправка участвует в процессе притирания движущихся частей, вымывает из сопряжений мельчайшие частички мусора. По виду сливаемого масла можно судить, насколько отрегулированы режимы работы воздушного компрессора: мутноватый белесый цвет – в картер попадает влага, темный (умеренно) – практически норма, слишком черный – желательно промыть картер. Для промывки используют рекомендуемый состав, но если жалко, можно воспользоваться недорогим моторным, на котором дать поработать аппарату в течение 15 минут, затем слить.

Заменой и доливанием масла можно заниматься только на выключенном компрессоре со стравленным воздухом (манометр на нуле).

В дальнейшем полную замену делают через 200-300 часов. Инструкция по замене смазки должна прилагаться к компрессору при продаже. В ней расписано или показано графически, что открутить при сливе, куда заливать и как часто.

При внимательном отношении к технике, своевременном техническом обслуживании, прописанном в инструкции по эксплуатации, и применении рекомендованной изготовителем марки масла компрессор прослужит не одно десятилетие.

Видео:Обслуживание компрессора, замена масла и фильтра. Компрессор плохо качает. Поиск причины и ТО.Скачать

Определение уровня и добавление масла в компрессор

Видео:Можно ли заливать моторное масло в компрессор?Скачать

Определение уровня масла в компрессоре

Все холодильные компрессоры должны быть заполнены определенным количеством масла, которое необходимо для смазки движущихся частей и создания масляного уплотнения между узлами. Низкий уровень масла в картере может привести к повреждению компрессора из-за ухудшения смазки. Избыточное количество масла является причиной возможного повреждения клапанов компрессора и снижения производительности машины вследствие попадания масла в испаритель.

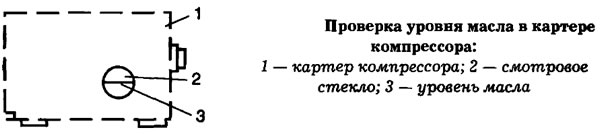

Для определения уровня масла с помощью смотрового стекла необходимо выполнить следующие операции:

- Включают агрегат на 10-15 мин.

- Проверяют уровень масла в картере компрессора через смотровое стекло. Уровень масла при работающем агрегате должен достигать или быть несколько выше центра смотрового стекла. Если уровень масла ниже центра стекла, то масло необходимо добавить, а если выше центра указателя, то избыточное количество масла сливают.

В герметичных системах, не имеющих визуального указателя уровня, определить количество масла затруднительно. Если имеется незначительная утечка и количество вытекшего масла можно рассчитать, то в систему добавляют такое же количество масла. Если потери масла значительные, то компрессор демонтируют, сливают все масло, и заливают в него необходимое количество нового.

Видео:про компрессор, какое лучше масло заливать и при каких условиях, вязкость какая? и какое лучше?!Скачать

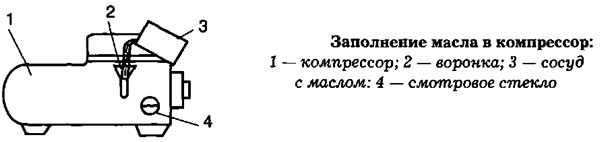

Добавление масла в компрессор

Необходимость добавления масла в компрессор возникает довольно часто, и механик должен знать различные способы осуществления этой операции. Применяют три способа пополнения системы маслом в зависимости от типа машины и имеющихся в наличии инструментов: открытый, закрытый и с помощью масляного насоса.

1. Для осуществления открытого способа выполняют следующие операции.

1.1. Соединяют манометровый коллектор с вентилями машины.

1.2. Закрывают ручные вентили на манометровом коллекторе и открывают вентили компрессора.

1.4. Закрывают всасывающий вентиль компрессора и оставляют агрегат включенным до тех пор, пока давление на линии всасывания не снизится до 7-14 кПа. Может возникнуть необходимость в шунтировании реле низкого давления.

1.5. Останавливают компрессор.

1.6. Закрывают нагнетательный вентиль компрессора.

1.7. Открывают ручной вентиль низкого давления на манометровом коллекторе и выпускают хладагент из компрессора.

1.8. Снимают пробку и заливают масло в картер компрессора до необходимого уровня. При этом соблюдают меры предосторожности для исключения возможности загрязнения масла.

1.9. Закрывают ручной вентиль низкого давления на манометровом коллекторе.

1.10. Незначительно открывают всасывающий вентиль компрессора и выпускают небольшое количество хладагента через отверстие для заполнения маслом.

1.11. Закрывают всасывающий вентиль компрессора.

1.12. Устанавливают на место пробку и затягивают ее.

1.13. Открывают вентили компрессора.

1.14. Включают компрессор и проверяют уровень масла.

1.15. Отсоединяют манометровый коллектор от системы.

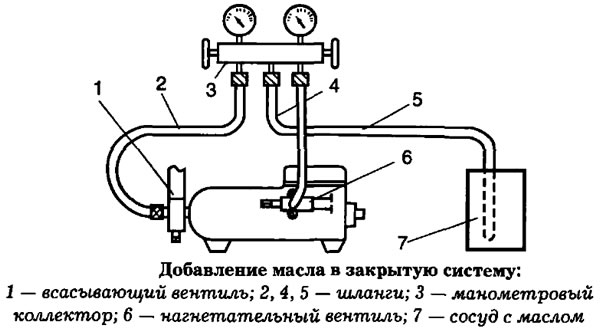

2. Для осуществления закрытого способа выполняют следующие операции.

2.1. Соединяют при помощи шлангов манометровый коллектор с вентилями машины.

2.2. Опускают конец центрального зарядного шланга в сосуд с чистым обезвоженным маслом.

2.3. Открывают вентили машины, пока в системе не возникнет давление. Его определяют по показаниям манометров.

2.4. Незначительно открывают ручной вентиль низкого давления на манометровом коллекторе и пропускают небольшое количество хладагента и масло через трубопроводы.

2.5. Закрывают всасывающий вентиль на компрессоре.

2.6. Включают агрегат и создают вакуум в картере компрессора.

2.7. Открывают ручной вентиль низкого давления на манометровом коллекторе и всасывают масло в компрессор. Центральный шланг должен быть погружен в масло, чтобы исключить попадание воздуха в систему.

2.8. Закрывают ручной вентиль на манометровом коллекторе, когда достаточное количество масла заполнит компрессор.

2.9. Открывают вентили машины и включают агрегат.

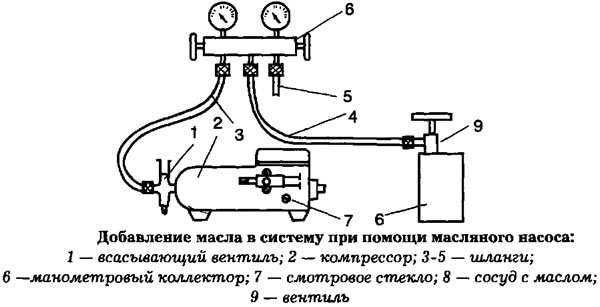

3. Для осуществления метода с масляным насосом выполняют следующие операции.

3.1. Соединяют манометр низкого давления на манометровом коллекторе с всасывающим вентилем компрессора.

3.2. Закрывают ручной вентиль низкого давления на манометровом коллекторе.

3.3. Открывают вентили машины до появления показаний давления на манометрах.

3.4. Соединяют центральный зарядный шланг с масляным насосом, не затягивая соединение.

3.5. Открывают ручной вентиль на манометровом коллекторе и пропускают хладагент через незатянутое соединение в течение нескольких секунд, а потом его уплотняют.

3.6. Помещают масляный насос в сосуд с чистым обезвоженным маслом.

Читайте также: Компрессор для автомобиля в оренбурге

3.7. Полностью открывают ручной вентиль на манометровом коллекторе.

3.8. Устанавливают шпиндель всасывающего вентиля компрессора в среднее положение.

3.9. Перекачивают масло в систему до достижения требуемого уровня.

3.10. Открывают всасывающий вентиль компрессора на систему.

3.11. Закрывают ручной вентиль низкого давления на манометровом коллекторе.

3.12. Отсоединяют манометровый коллектор и включают машину.

© 2007-2021 Компания «All-Climate»

Кондиционирование, вентиляция и отопление

Видео:Можно ли добавить масло в компрессор кондиционера при заправке!?Скачать

Определение уровня и добавление масла в компрессор

С приобретением воздушного компрессора для гаража или дачи решается множество хозяйственных проблем: что-то подкачать, что-то продуть или просушить, что-то покрасить равномерным слоем. Обычно частник становится владельцем поршневого компрессора малой производительности. Приобретенная техника требует ухода: осмотра, смазки.

Конструкцией предусмотрено распределение масла по движущимся поверхностям в процессе работы. Недостаток смазки или ее загрязненность приводит к быстрому выходу агрегата из строя. Владельцу придется самому разобраться с ответами на вопросы: как проверить масло, когда доливать, когда менять, какое масло подойдет для компрессора, а какое нет и почему?

Видео:90 УРОВЕНЬ МАСЛА ПРОВЕРЯЮТ НЕПРАВИЛЬНО . . . ?Скачать

Чем чреват недостаток масла?

Прежде следует разобраться хотя бы в общих чертах, как работает поршневой компрессор.

Приводящая силовая установка – электромотор. Через клиноременную передачу вращающий момент передается на группу цилиндров. В результате возвратно-поступательных движений поршней воздух нагнетается в систему. По устройству и кинематике поршневая группа компрессора имеет сходство с автомобильным двигателем внутреннего сгорания. Отличие в том, что поршни передают рабочее движение от коленвала на газовую среду в цилиндре, а не наоборот.

Как и в большинстве моторов, в поршневых группах компрессоров смазывание пар трения осуществляется методом разбрызгивания. Работающие шатуны и противовесы окунаются в смазывающую жидкость, залитую в картер. Если уровень смазывающей жидкости опускается ниже рекомендованной отметки, режим смазки движущихся деталей нарушается.

При недостатке масла целостность смазывающей пленки на деталях нарушается. Силы трения сопряженных поверхностей увеличиваются, что является причиной перегрева и повышенного износа. На парах трения появляются задиры. Страдают все детали: поршни, цилиндры, шейки коленвала и вкладыши шатунов.

Видео:Компрессор от холодильника, как залить масло и для чего.Скачать

Техническая эксплуатация спиральных компрессоров холодильных установок

Как показывает практика, спиральные компрессоры иногда преждевременно выходят из строя, поэтому существует необходимость рассмотреть основные неисправности и способы их предотвращения.

Производством таких агрегатов в настоящее время занимаются многие предприятия, и конструктивно они отличаются незначительно. В статье рассмотрены примеры в основном компрессоров компании Copeland.

Качество монтажа холодильной установки, как правило, проявляется в начальный период ее эксплуатации. При этом, чтобы в дальнейшем обеспечить бесперебойную работу холодильного агрегата, необходимо произвести следующие процедуры: настройку главной защиты компрессора — по высокому и низкому давлению, дополнительную защиту — по температуре нагнетания и температуре масла, контроль и регулировку перегрева терморегулирующего вентиля, дозаправку системы хладагентом и маслом.

Внешние диагностические признаки отказов спиральных компрессоров в процессе эксплуатации следующие: невозможность запуска по причине выхода из строя встроенного электродвигателя, отсутствие или недостаточная производительность из-за заклинивания компрессора, вращение может сопровождаться металлическими звуками и стуками.

Первый вид отказов происходит при перегорании обмоток электродвигателя по нескольким причинам: нарушение электропитания (отсутствие одной фазы или перекос фаз, выход из строя магнитных пускателей), некорректная работа защитных устройств компрессора (датчика температуры нагнетания, тепловой и токовой защиты, реле контроля фаз, блока управления температурным режимом), перегрев обмоток электродвигателя во время пусков и/или работы в аварийных режимах.

Второй вид отказа спирального компрессора вызван механическими поломками его деталей, которые, как правило, являются следствием нарушения правил эксплуатации агрегата обслуживающим персоналом.

Как известно, основные детали спирального компрессора — подвижная и неподвижная спирали; обе спирали геометрически одинаковы (рис. 1). Подвижная спираль совершает плоскопараллельное или орбитальное движение внутри неподвижной спирали. Специальная противоповоротная муфта (муфта Ольдгейма) препятствует вращению спиралей вокруг своей оси, обеспечивая минимальный зазор боковых поверхностей спиралей.

Рис. 1. Рабочие органы спиральных компрессоров: а, б – подвижная и неподвижная спирали; в – противоповоротная муфта

Хладагент, захватываемый порциями из периферии спиралей, движется к центру и сжимается, достигая максимального давления в центре при смыкании спиралей, после чего выталкивается через отверстие в неподвижной спирали (рис. 2) [2].

Рис. 2. Области давлений в межспиральном пространстве компрессора

В конструкции предусмотрено плавающее уплотнение, которое при работе поднято и отсекает область высокого давления (камеру) от камеры низкого давления: происходят всасывание и нагнетание (рис. 3) [3].

Рис. 3. Конструкция плавающего уплотнения и движение хладагента в положении «Установившийся режим»

Вал спирального компрессора должен вращаться только в одном направлении. Обратное его вращение во время остановки компрессора вызывает металлический звук и стук. Другие диагностические признаки обратного вращения спиралей: давление на всасывании не падает до нужного уровня, давление на нагнетании не растет до нужного уровня, рабочий ток меньше указанного в каталоге, компрессор отключается спустя несколько минут работы, срабатывает встроенная защита. Длительное обратное вращение в итоге может привести к поломке спирального блока, а также к перегреву электродвигателя, поскольку расход газа через компрессор недостаточен для отведения тепла.

В начальный период запуска холодильной установки необходимо проверить направление вращения спиралей, которое определяется по манометрам на нагнетательной и всасывающей сторонах. В этом положении камера высокого давления сообщается с камерой низкого давления. Плавающее уплотнение находится в нижнем положении (рис. 4) [3, 4], а обратный клапан закрыт. Постоянство разницы давлений свидетельствует об отсутствии нагнетания компрессором; в этом случае следует поменять местами две фазы на электродвигателе для его вращения в другом направлении.

Рис. 4. Давление в камерах всасывания и нагнетания в положении «Стоп»

Спиральные компрессоры чувствительны к загрязнению перекачиваемого газа, так как мелкие частицы оседают на поверхности спиралей, снижая герметичность рабочей камеры. В случае сгорания электродвигателя герметичного компрессора при его замене на линии всасывания следует использовать фильтры-осушители с сердечником из 100%-ного активированного алюминия. Такой фильтр подлежит первой замене после 72 часов работы. Следует использовать в отделителях жидкости (на всасывании) и в терморегулирующем вентиле фильтры с ячейками минимально допустимого размера. Ячейки должны задерживать такие частицы, которые могут перекрыть отверстие терморегулирующего вентиля. Частицы меньшего размера не смогут причинить ущерба [3].

Перед запуском контур холодильной установки вакуумируется. Вакуумирование системы только со стороны всасывания спирального компрессора может привести к тому, что компрессор временно не будет запускаться. Причина этого состоит в том, что при повышении давления на плавающее уплотнение возможно сцепление его со спиралями. Следовательно, до полного выравнивания давления плавающее уплотнение и спирали будут плотно прижаты друг к другу. А вот падение давления на всасывании может стать причиной перегрева и срабатывания термозащиты (открытия термодиска). Однако поток газа может быть недостаточным для быстрого срабатывания защиты, в результате — выход компрессора из строя в из-за перегрева (рис. 5).

Рис. 5. Встроенная термозащита электродвигателя компрессора

Для защиты компрессора от работы «под вакуумом» следует применять реле низкого давления. Плавающее уплотнение обеспечивает защиту от работы «под вакуумом». Компрессор перестанет сжимать при превышении степени сжатия 10. Работа компрессора «под вакуумом» запрещается, так как она способствует образованию электрической дуги на металлических деталях проходных контактов и, как следствие, сгоранию обмоток электродвигателя компрессора.

Опасные режимы (степень сжатия более 20) для компрессоров (расчет по абсолютному давлению) вызваны тремя причинами. Первая из них — слишком «глубокая» откачка паров перед остановкой (уставка реле низкого давления очень низкая). Вторая причина вызывается тем, что уставка реле высокого давления слишком высока при очень высокой температуре конденсации. Третья причина — ледяная пробка в терморегулирующем вентиле (из-за влаги в контуре).

Спиральный компрессор способен бесперебойно работать в различных неблагоприятных условиях (зависит от компоновки и условий эксплуатации системы) благодаря двум видам согласования: осевому и радиальному. Осевое согласование позволяет механическим частям (спиралям и подшипникам) разгружаться в случае очень высокой степени сжатия (более 20). Первая ступень разгрузки спиралей создает внутренний частичный байпас сжатого газа в область низкого давления поверх торцов спиралей (рис. 6).

Рис. 6. Движение хладагента при первой ступени разгрузки спиралей (положение «Пуск»)

Вторую ступень разгрузки осуществляет плавающее уплотнение, которое подходит к положению, близкому к остановке. Байпас полный, минуя спиральный блок. Эта система разгрузки самонастраивающаяся: механические части возвращаются в положение нормальной работы как только степень сжатия становится менее 20. Уплотнение отжимается в осевом направлении вниз, пропуская газ из области высокого давления в область низкого. Отжимается также вверх в осевом направлении неподвижная спираль (рис. 7).

Рис. 7. Осевое согласование в положении «Чрезмерное давление»

Вращающаяся спираль контактирует с неподвижной спиралью во время работы компрессора. До начала работы боковые поверхности спиралей не соприкасаются друг с другом. В случае залива жидкостью или попадания механических частиц специальная конструкция эксцентрикового вала и втулки позволяет подвижной и неподвижной спиралям разъединяться в горизонтальном направлении (рис. 8).

Рис. 8. Конструкция механизма радиального согласования и положение спиралей при попадании твердой частицы

Такая конструкция радиального согласования спирального компрессора допускает лишь кратковременное и небольшое попадание жидкого хладагента или масла. При значительном попадании масла на рабочие органы вероятна возможность гидравлического удара. Признаками микрогидроударов являются выщербины на боковых поверхностях спиралей (рис. 9).

Рис. 9. Признаки микрогидроударов на боковой поверхности начального витка спирали

Читайте также: Агрессор 50л компрессор автомобильный

Результатом серьезного гидравлического удара является разрушение спиралей компрессора ввиду невозможности сжатия ими жидкости, повреждаются также муфта Ольдгейма и верхний подшипник скольжения (рис. 10). Если компрессор немедленно не остановить, то будет продолжаться дальнейшее разрушение деталей, находящихся в области сжатия.

Рис. 10. Разрушенные детали компрессора: а — подвижная спираль; б — противоповоротная муфта; в — верхний подшипник

Появление металлических частиц может вызвать повреждение обмоток электродвигателя в результате пробоя между проходными контактами (рис. 11). В случае сгорания электродвигателя большая часть загрязненного масла удаляется вместе с компрессором. Остатки масла проходят очистку на фильтрах, установленных на жидкостном трубопроводе и трубопроводе всасывания. Особо рекомендуется замена отделителя жидкости, если таковой имеется. Причина этого в том, что отверстие для возврата масла в отделителе жидкости может забиваться грязью после поломки компрессора, что приводит к масляному голоданию нового компрессора и к повторной поломке. При замене компрессора в полевых условиях в системе может остаться большое количество масла. Это не повлияет на надежность нового компрессора, но может создать дополнительную нагрузку на электродвигатель, в результате чего увеличится потребляемая мощность.

Рис. 11. Сгоревшая обмотка электродвигателя и пробой между проходными контактами

Также для предотвращения гидроудара при пуске спирального компрессора необходимо обязательно использовать наружный поясной тэн подогрева картера. Подогреватель должен быть включен за 6–8 ч до включения в работу компрессора, он должен обеспечить подогрев масла как минимум выше окружающей среды на (8–10) °С.

Значительный залив жидкостью в переходные периоды возможен по следующим причинам. Первая — пуск после длительной стоянки в холодном помещении; вторая — возвращение в режим охлаждения после разморозки.

Из-за частого включения и коротких периодов работы компрессора происходит значительный вынос масла в систему, что влечет за собой недостаток смазки. Хотя на спирали компрессора требуется подавать мало масла, оно покидает компрессор при пуске. Короткие периоды работы компрессора затрудняют возврат масла в него и, как следствие, вызывают недостаток смазки. Чрезмерный залив компрессора хладагентом разжижает масло, вызывая выход из строя подшипников недостаточной смазкой. Необходимо предусматривать установку таймера по частоте включения компрессора (количество пусков/остановок должно быть ограничено 10 циклами в час).

Одна из важных защит компрессора — установка термостата на линии нагнетания, датчик которого должен располагаться на расстоянии 12 см от нагнетательного вентиля компрессора, если в конструкции не предусмотрено иное. При срабатывании по температуре существует временная задержка 30 мин.

Следует исключать из практики заправку холодильным агентом в контур только высокого или только низкого давления. Причина заключается в плотном соприкосновении краев спиралей друг с другом и, как следствие, в усиленном осевом их контакте из-за быстрого повышения давления всасывания без одновременного увеличения давления со стороны нагнетания. В результате до момента выравнивания давлений подвижная и неподвижная спирали могут прижиматься торцами, препятствуя их вращению.

Для обеспечения достаточной смазки, с одной стороны, важно особенно внимательно следить за минимальной разницей между температурой внизу корпуса и температурой кипения. С другой стороны, максимальная температура снизу корпуса не должна превышать 90 оС. Измеряется данная температура вблизи самой нижней точки по центру компрессора. Верхняя часть компрессора и линия нагнетания могут кратковременно нагреваться до 175 оС (при срабатывании встроенной защиты компрессора). Температура линии нагнетания: 135 оС — недопустимая, 120 оС — опасность коксования масла, менее 110 оС — желательная. Для увеличения продолжительности срока службы компрессора необходимо ограничивать время его работы при температуре нагнетания выше 120 оС.

Заключение

- Ряда неисправностей можно избежать при правильном монтаже и наладке спирального компрессора в холодильной установке. Компрессор имеет собственные средства защиты, однако он должен укомплектовываться всеми рекомендованными внешними защитами.

- Необходимо правильно проводить процедуры вакуумирования и заправки контура со спиральным компрессором. Вакуумирование и заправку хладагентом следует выполнять одновременно в контурах высокого и низкого давления.

- Диагностические параметры спиральных компрессоров — допустимый нагрев корпуса, уровень шума при работе, допустимое наличие и качество масла.

- Следует избегать обратного вращения вала компрессора, для этого рекомендуется установить реле контроля фаз на входе электропитания в щите управления компрессором.

- Всеми способами нужно избегать работы компрессора с гидроударами. Залив хладагентом разжижает масло, вызывая выход из строя подшипников недостаточной смазкой, может вызвать повреждение спиралей. Для предупреждения гидравлического удара рекомендуется устанавливать в систему отделитель жидкости на стороне низкого давления, обязателен к установке картерный нагреватель. Подогреватель должен быть включен за 6–8 ч до предполагаемого пуска компрессора, он должен обеспечивать подогрев масла как минимум выше окружающей среды на (8–10) °С.

- Компрессор требует строгого соблюдения уровня масла в картере, это нужно тщательно контролировать. Для обеспечения возврата масла в компрессор необходимо ограничить количество пусков/остановок — не более 10 циклов в час.

- Контроль температуры компрессора в ключевых местах (на всасывании и нагнетании, снизу корпуса) — одна из простых и очень важных операций при эксплуатации спиральных компрессоров.

ЛИТЕРАТУРА 1. Назаров, Ф. И. Охлаждение молока и техническое обслуживание установок / Ф. Д. Сапожников, В. М. Колончук, Ф. И. Назаров. — Минск: БГАТУ, 2021. — 84 с. 2. Бабакин, Б. С. Спиральные компрессоры в холодильных системах / Б. С. Бабакин, В. А. Выгодин. — Рязань: Узорочье, 2003. — 379 с. 3. Презентации компании Copeland. 4. Котзаогланиан, П. Пособие для ремонтника. Справочное руководство по монтажу, эксплуатации, обслуживанию и ремонту современного оборудования холодильных установок и систем кондиционирования / П. Котзаогланиан; перев. с франц. под ред. В. Б. Сапожникова. — М.: Эдем, 2007. — 832 с.

Ф. Д. САПОЖНИКОВ, кандидат технических наук, доцент, БГАТУ, Н. П. ЖУК, старший преподаватель БНТУ, советник МАХ, эксперт АПИМХ

Источник: журнал «Микроклимат и холод»

Видео:Компрессорное масло | Какое масло подходит для воздушных компрессоров?Скачать

Если налить слишком много масла в картер поршневого компрессора?

В технике принцип «кашу маслом не испортишь» работает относительно. Если количество смазки превышает рекомендуемый порог, она разбрызгивается более активно. Образуется больше микроскопических капель, которые поток воздуха уносит в систему. В результате загрязняются пневмоинструменты или обрабатываемые сжатым воздухом заготовки и поверхности.

Контроль уровня масла – залог успешной эксплуатации

Большинство современных моделей поршневых компрессоров оборудовано стеклянным смотровым окошком. На стекло нанесена метка, как правило, красного цвета, которая обозначает рекомендуемый уровень масла. В конструкции некоторых модификаций подобное окошко не предусмотрено. Уровень смазывающей жидкости в картере проверяется с помощью щупа.

Важно! Необходимо ежедневно проверять уровень масла в поршневом компрессоре.

Для нормального функционирования поршневого компрессора имеет значение не только количество смазочной жидкости, но и ее свойства. Необходимо использовать только специальные компрессорные масла тех марок, которые рекомендованы производителем. Нельзя заливать в компрессор автомобильную моторную смазку.

Своевременный контроль уровня масла в поршневом компрессоре обеспечивает бесперебойную работу оснащения. Грамотная эксплуатация позволяет максимально продлить ресурс агрегата без лишних материальных затрат. Достаточно придерживаться рекомендаций производителя.

Теги: Какой должен быть уровень масла в поршневых компрессорах

Видео:90 ДЕРЖАТ УРОВЕНЬ МАСЛА НЕПРАВИЛЬНЫЙСкачать

Ежедневный контроль конденсата

В ходе ежедневной проверки устройства компрессора обязательно должен проводиться контроль конденсата. Если не отслеживать образование конденсата в компрессоре, это может повлечь за собой повреждения ротора и подшипников винтового блока агрегата, ремонт которых обойдётся не дешево. К тому же, длительная работа компрессора с конденсатом приводит к коррозии оборудования.

Устройство компрессора Hitachi предполагает наличие калпана-регулятора температуры масла, который в нормальных условиях эксплуатации предотвращает образование конденсата, однако бывают ситуации, когда конденсат все же появляется.

- Остановите работу компрессора и, открыв переднюю крышку, убедитесь, что давление по манометру маслоотделителя равно 0 МПа.

- Снимите пробку маслосливного отверстия при закрытом клапане.

- Подставьте поддон и откройте маслосливной кран.

- Дождитесь, пока вытечет масло и конденсат. Как только после конденсата начало опять течь масло, закройте маслосливной кран и установите обратно пробку.

— происходят частые остановки и перезапуск компрессора,

— маслоохладитель слишком сильно охлаждает масло.

Видео:Замена масла в компрессоре и ТО (какое масло лить)Скачать

Миф № 4: сколько сжатого воздуха потребляет компрессор, такова и его производительность

Это утверждение в корне неверно. Производительность зависит не от объема потребляемого воздуха, а от температурных условий и давления окружающей среды, то есть от условий всасывания.

Характеристикой поршневого компрессора является его производительность при всасывании (теоретическая), которая действительно соответствует объему воздуха, который может потребить устройство за определенную единицу времени. Однако, в реальности эта величина будет значительно меньше – реальная производительность примерно на 1/5 ниже теоретической.

Читать также: Проточный водонагреватель электрический отзывы для дачи

Видео:Замена масла в компрессор своими рукамиСкачать

Особенности выбора смазочного материала

Что бы избежать такого рода неприятностей нужно как можно внимательней отнестись к выбору смазочных материалов. От качества масла, которое будет использовано в двигателе и системе зависит многое – стабильность работы привода, его срок службы. Если, масло, которое заливается для эксплуатации винтовых компрессоров, или поршневого, качественное, то и его работа будет стабильной и не принесет неожиданных сюрпризов.

Читайте также: Компрессор для туарег 2004

Масло, применяемое для поршневого компрессора, как и для винтовых типов, должно быть в первую очередь рекомендовано самими производителем, поскольку у воздушных компрессоров высокие требования к тому, что вы собираетесь заливать внутрь. Первое из обязательных требований, которое нужно соблюдать – это вязкость масла.

Эта величина должна быть не ниже показателя в семь единиц, поскольку оно участвует в смазке многих деталей и должно хорошо на них задерживаться. Рабочая температура также важна, но она зависит от сезона и характеристик самого компрессора. В основном, его придется заменять со сменой сезона. Но если вы предпочитаете универсальное, то новое нужно будет заливать только во время ТО, по истечению определенного времени работы двигателя.

Пользователь рассказывает про свой опыт пользования компрессором и выбор масла

Видео:Как часто менять масло в поршневом компрессоре?Скачать

Какое бывает компрессорное масло?

- Минеральное. Стоит недорого, используется для низко- и средненагруженного оборудования, работающего внутри помещений.

- Синтетическое. Сохраняет вязкость в широком температурном диапазоне, благодаря чему обеспечивает легкий запуск и продлевает работу высоконагруженных устройств, использующихся на улице.

- Полусинтетическое. Сочетает хорошие температурно-вязкостные свойства и доступную стоимость, обеспечивает эффективную профилактику коррозионных процессов и выхода оборудования из строя.

Видео:Какое масло лутше лить в компрессор?Скачать

Миф № 7: компрессор, который не нагнетает воздух, сломался.

Если компрессор работает не так, как обычно, или вообще прекратил нагнетать воздух – это совсем не значит, что он сломался. Причиной простоя может стать низкое напряжение в электросети, отключение после достижения максимального давления. Тревожным симптомом в такой ситуации является характерной гудение двигателя. Оборудование необходимо немедленно отключить, чтобы избежать его серьезного повреждения.

Мешать нормальной работе компрессора может подключение удлинителя. Чем больше длина провода, тем выше риски того, что компрессор не будет работать, хотя технически он будет полностью исправен. Поэтому для подключения оборудования лучше использовать удлинители не более 2-3 метров.

Особое внимание следует проявить при подключении к трехфазной сети и проконтролировать, что электродвигатель и шкивы на компрессорной группе вращаются в том направлении, которое указано.

Оборудование / Компрессорное оборудование / Мини — компрессор из холодильника / Мини — компрессор из холодильника (доработка)

Замена масла и долив до нужного уровня.

При работе компрессор имеет некую особенность — он немного гонит масло совместно с сжатым воздухом. Следовательно, масло нужно время от времени подливать, а после определённой наработки его вообще нужно полностью менять. По опыту трёхлетней эксплуатации компрессора могу сказать, что масла он гонит очень и очень мало. За всё время ушло не более 30ти – 40ка грамм. Принципиально до этой доработки не сливал масло ни с ресивера, ни с масловлагоотделителя. В итоге за время эксплуатации в ресивер вообще ничего не попало, всё собрал масловлагоотделитель. Теперь дальше. Контролировать уровень масла не представляется возможным (покрасней мере пока). И чтобы при доливе не перелить масло выше положенного уровня, было решено, что с компрессора сливать нужно всё масло, и после этого заливать нужный объём. В ходе этих размышлений выявился ещё один момент. При изготовлении компрессора, слив масла предусмотрен не был (слив был сделан только с ресивера).

Изготовление слива масла с компрессорного агрегата.

Слив изготавливается путём просверливания отверстия в корпусе компрессора. Корпус выполнен из толстой листовой стали около 4х – 5ти миллиметров. Этой толщины вполне достаточно для нарезания резьбы М6. После того как резьба готова завинчивается болт-пробка. Эта доработка кажется простой только на первый взгляд.

Инструмент для выполнения работ: керн, молоток, два сверла метчик, держатель метчика, два магнита, металлический круглый щуп. Детали: болт М6х10 (если подходящего болта по длине нет, то его нужно обрезать), медная шайба.

Итак, в нижней части корпуса компрессора сначала сверлится отверстие диаметром 2,0 – 3,0 мм, после чего сверлим отверстие диаметром 5 мм.

Далее метчиком нарезаем резьбу М6. Очень ответственный момент! В процессе нарезания резьбы очень важно чтобы внутри компрессора находилось масло. Это необходимо чтобы стружка и опилки, которые вдруг попадут внутрь (а они к сожалению туда немного попадут), вымывались маслом наружу. Ещё одно ухищрение — при нарезании резьбы — нужно прикрепить к метчику небольной магнит, чтобы он удерживал стружку на себе и не давал попадать внутрь.

Нарезать резьбу необходимо поэтапно, по полтора – два оборота, потом метчик нужно выкручивать и очищать (по крайней мере, я делал так).

Масло во время нарезания резьбы нужно будет подливать. После того как резьба нарезана, дожидаемся когда всё масло стечёт.

Теперь необходимо промыть изнутри компрессор маслом. Для этого можно воспользоваться слитым маслом, но перед этим очищаем его при помощи фильтра для краски. Для этого берём два фильтра, вставляем их друг в друга, внутрь помещаем магнит и переливаем масло из одной ёмкости в другую.

Завинчиваем пробку и заливаем масло. Затем вновь откручиваем пробку и опять сливаем масло. Пока масло вытекает, с помощью круглого щупа и прикрепленного к нем у магнита, пытаемся собрать частички металла просовывая внутрь отверстия щуп. Процедуру проделываем до тех пор пока щуп и вытекающее масло из компрессора не перестанут содержать металлические опилки.

Осмотрим слитое масло на наличие металлических частичек и если их нет, то завинчиваем пробку (болт с медной шайбой) на герметик и заправляем компрессор необходимым количеством чистого масла.

Самая трудоёмкая и муторная операция это отлов опилок, но она является значимой. От качества выполнения этой операции зависит ресурс компрессора.

И ещё один момент: после того как пробка закручена, к нижней части самого компрессора крепим магнит. На всякий случай для перестраховки вдруг что осталось из металлической стружки.

Работа по доработке закончена.

Видео:УРОВЕНЬ МАСЛА. что будет если залить не по уровнюСкачать

Значение смазки для винтового компрессора

Ресурс винтового компрессора зависит от качества и регулярности замены масла больше, чем в аппаратах другого типа. Повышенные требования к свойствам смазывающей жидкости обусловлены спецификой работы техники.

Нагнетание воздуха выполняется парой винтов, во время вращения которых полость между ними перемещается от точки всасывания к камере сжатия. Винты не соприкасаются, между ними остается микроскопический зазор. Во время работы этот зазор заполнен масляной пленкой, поэтому утечка воздуха исключена.

Во время работы компрессора состав масла постепенно меняется. В технологическую жидкость попадают продукты износа деталей, пыль и влага из поступающего воздуха. Изменение состава ведет к ухудшению технических параметров. Для винтовых компрессоров своевременная замена масла – одно из важнейших требований эксплуатации.

Видео:Какое масло лить в компрессор | Как поменять масло в компрессоре.Скачать

Обзор масел — краткое описание масел разных производителей с ценами

Компрессорное масло это достаточно специфический материал, разработанный специально для узкопрофильного использования. Производители настоятельно рекомендуют применять только качественный, сертифицированный продукт для достижения наилучшей производительности их продукции. Среди качественных и недорогих масел можно выделить следующие наименования:

В отличии от приведенных выше, следующие масла более распространены и их можно купить онлайн не выходя их дома.

Видео:КАК ПРАВИЛЬНО ПРОВЕРИТЬ УРОВЕНЬ МАСЛА. Что нужно знать об уровне моторного масла.Скачать

Миф № 3: промышленный компрессор можно использовать в непрерывном производственном цикле

Даже промышленный компрессор не предназначен для использования в непрерывном режиме. Такую нагрузку не выдержат и более выносливые устройства винтового типа.

Классификация поршневых компрессоров на промышленные, полупрофессиональные и бытовые основана не на их способности выдерживать те или иные нагрузки, а на конструктивных особенностях. Промышленные компрессоры отличаются от бытовых и полупрофессиональных ременной передачей и могут быть только масляными, в то время как устройства более низкого класса могут быть и безмасляными на прямой передаче. Именно это позволяет использовать промышленные компрессоры более интенсивно, но это не означает, что они могут работать круглосуточно.

Видео:УРОВЕНЬ МАСЛА что будет если залить не по уровню? | Гаражные мифыСкачать

Миф № 6: давление компрессора связано с давлением, необходимым для пневматики

Определение давления компрессора на основе сведений о давлении, необходимом потребителям воздуха – в корне неверный подход. Оптимальный выбор компрессора по критерию давления требует учета двух моментов:

- к давлению, необходимому потребителям, необходимо прибавить 2 бара (разница между максимальным рабочим давлением и давлением включения), это позволит обеспечить оптимальный режим компрессора;

- чем длиннее путь движения воздуха, тем существеннее будет падение давления.

Поэтому кроме давления необходимо продумывать конструкцию магистрали, диаметр трубопровода и подбирать оптимальное оборудование.

Миф № 1: размер ресивера имеет значение

Нередко в буквальной интерпретации этот миф гласит: хороший ресивер – большой ресивер. Такое утверждение подкрепляют мнением о том, что большой ресивер обеспечивает более высокую производительность компрессора. Это неверно.

Размер ресивера никак не связан с производительностью компрессора, которая зависит исключительно от мощности двигателя и характеристик компрессорной группы. Объем ресивера обеспечивает компрессору оптимальность режима работы за счет регулировки его переключений в каждую единицу времени.

Для расчета оптимального объема компрессора достаточно выполнить несложный расчет двух показателей: времени работы в режиме нагнетания (t1) и времени падения давления в ресивере (t2) по формулам: t1 = Vр * (Рmax – Рmin) / (Qк – Qрасх) t2 = Vр * (Рmax – Рmin) / Qрасх где Vp – объем ресивера Pmax и Pmin – давление выключения и включения Qk – объем произведенного воздуха (производительность компрессора); Qрасх – расход воздуха.

Суммируя время работы в режиме нагнетания и в режиме падения можно получить продолжительность одного цикла работы компрессора. Сравнивая расчетные показатели нескольких моделей оборудования, можно выбрать оптимальный вариант.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала