Колесная пара с буксами и осевым редуктором- 3205 кг;

Рама тележки- 2284 кг;

Гидропередача- 5500 кг;

Компрессор(сухой)ПК-35- 320 кг;

Двухмашинный агрегат А-706Б- 660 кг;

Осевой редуктор(без колесной пары)- 880 кг;

Вал карданный(раздаточный)- 340 кг;

Вал карданный(тележечный)- 161 кг;

Эл. двигатель вентилятора холодильника П-72- 350 кг;

Эл. двигатель П21(о тех. характеристиках см. Здесь. )- 37,8 кг;

Эл. двигатель П22(о тех. характеристиках см. Здесь. )- 43,8 кг;

Главный воздушный резервуар- 161 кг;

Колесо вентилятора- 60 кг;

Подпятник вентилятор- 62 кг;

Охлаждающая секция водяная- 47 кг;

Маслоохладитель дизеля- 175 кг;

Маслоохладитель гидропередачи- 257 кг;

Топливоподогреватель- 52 кг;

Водяной бак- 70 кг;

Песочница- 39 кг;

Калорифер- 41 кг;

Муфта эластичная- 60 кг;

Топливный бак(левый, правый)- 270 кг;

Топливный бак под кабиной машиниста- 700 кг.

Данные о массе деталей дизеля ТГМ-4 6ЧН21/21

Двигатель с маховиком, без эксплуатационных материалов- 4800 кг;

Количество масла в двигателе- 160 кг;

Количество воды в двигателе- 80 кг;

Остов двигателя, в сборе- 2104 кг;

Втулка цилиндра(гильза)- 32 кг;

Коленчатый вал, в сборе- 776 кг;

Блок-картер с коленчатым валом- 2470 кг;

Поршень, в сборе- 18 кг;

Шатун, в сборе- 31 кг;

Крышка цилиндра, в сборе- 71 кг;

Распределительный вал, в сборе- 54 кг;

ТНВД- 75,67 кг;

Регулятор скорости(РЧО)- 16 кг;

Водяной насос охлаждения дизеля- 13 кг;

Водяной насос охлаждения наддувочного воздуха- 8 кг;

Главный масляный насос- 22 кг;

Турбокомпрессор- 75 кг;

Демпфер крутильных колебаний- 156 кг;

Маховик- 77 кг;

Стартер- 65 кг.

Масса отдельных узлов тепловоза ТГМ6

Тепловозная рама — 26 470 кг;

Тележка — 10 746 кг;

Колесная пара, вместе с буксами — 2324 кг;

Рама тележки — 2400 кг;

Редуктор осевой — 880 кг;

Дизель типа Д49:

3А-6Д49 — 10300 (масса «сухого» дизеля 3А-6Д49 — 9600 кг);

7-6Д49 — 11000 кг.

Гидропередача (УГП 1200/212ПР) — 5700 кг;

Теплообменник УГП — 257 кг;

Вспомогательный генератор КГ 12,5 — 163 кг;

Бак топливный (правый, левый) — 1030 кг;

Глушитель — 52 кг;

Вал карданный:

тележечный — 161 кг;

раздаточный — 411 кг.

Главный воздушный резервуар — 93 кг;

Вентиляторное колесо — 84 кг;

Бак водяной — 80 кг;

Топливоподогреватель — 52 кг;

Муфта, соединяющая дизель с УГП — 115 кг;

Калорифер- 41 кг;

ГМР (гидромеханический редуктор) компрессора — 290 кг;

Гидроредуктор привода вентилятора — 380 кг.

Теоретическая масса сборочных единиц и деталей дизеля ТГМ-6 ( 3А-6Д49)

Блок цилиндров — 2416 кг;

Подвеска коренного подшипника — 25 кг;

Масляная ванна — 240 кг;

Коленвал — 750 кг;

Втулка цилиндра — 70 кг;

Цилиндровая крышка — 111 кг;

Шатуны в сборе — 93 кг;

Поршень в сборе с пальцем — 36,7 — 37,2 кг;

Лоток с распредвалом — 218 кг;

Вал распределительный — 78 кг;

Привод насосов — 336 кг;

Привод механизма уравновешивания — 209,3 кг;

Привод распределительного вала — 320,2 кг;

Привод механического тахометра — 10,04 кг;

Выпускной коллектор — 237,8 кг;

Интеркулер (холодильник наддувочного воздуха) — 185,7 кг;

Кронштейн турбокомпрессора — 76 кг;

Топливоподкачивающий насос — 10,8 кг;

Индивидуальный топливный насос высокого давления — 6,7 кг;

Форсунка — 3,28 кг;

Теплообменник масла дизеля — 257,8 кг;

Фильтр грубой очистки масла — 60 кг;

Фильтр центробежный — 25 кг.

Видео:Колесные парыСкачать

Колесная пара с осевым редуктором

Тепловоз имеет четыре, взаимозаменяемые между собой, колёсные пары с унифицированными осевыми редукторами.

Колесная пара (рис.13) состоит из оси 15, на которой прессовым способом сформированы два сборных колеса диаметром по кругу катания 600…610 мм.

Кроме того, при формировании колесных пар на ось напрессовываются детали осевого редуктора: ведомое коническое колесо 30, два конических подшипника 17, маслоотбойное кольцо, втулки, детали для уплотнения и регулировки зазоров в подшипниках.

Сборные колеса состоят из стального колесного центра и насаженного на него бандажа, изготовленного из специальной бандажной стали, имеющей хорошую сопротивляемость к истиранию. Натяг в соединении ось-колесо по сопрягаемому диаметру 115 мм равен 0,15…0,2 мм. Натяг в соединении стальной центр-бандаж по сопрягаемому диаметру 480 мм должен быть в пределах 0,4…0,75 мм, а нагрев бандажа не более 280-340 0 С. Ведомое коническое колесо 30 насаживается на ось тепловым методом. Натяг соединения ось — коническое колесо (сопрягаемый диаметр 120 мм) равен 0,11-0,19 мм, а температура нагрева конического колеса во избежание отпуска закаленной поверхности зубьев должна быть не более 220-230 0 С.

Читайте также: Червячные мотор редукторы в краснодаре

Разница по кругу катания для каждой колесной пары тележки не должна превышать 0,3мм, а для всех колесных пар, установленных на тепловозе, не более 1 мм. Колесная пара монтируется в осевой редуктор на конических подшипниках 17. Плоскость разъема между крышкой 7 и картером 20 происходит по оси колесной пары. Картер соединен с крышкой болтами и фиксируется относительно ее установочными штифтами. На крышке редуктора приварен кронштейн крепления реактивной тяги 6. Верхний вал 8 установлен в корпусе редуктора на цилиндрических роликовых подшипниках 5 и 10. Шариковый подшипник 4 в корпусе редуктора установлен с зазором и служит для восприятия осевых нагрузок, возникающих при передаче крутящего момента косозубой цилиндрической парой. Зубчатое колесо 9 посажено на вал тепловым методом. Натяг в соединении вал – зубчатое колесо (сопрягаемый диаметр 75 мм) должен быть 0,06–0,12 мм, а температура нагрева не должна превышать 200 0 С. Внутренние обоймы подшипников закреплены между ступицей зубчатого колеса 9 и фланца 13 с одной стороны и между буртиком вала со ступицей фланца 1 с другой стороны. Фланцы 1 и 13 соединены с валом также тепловым методом.

Натяг в соединении вал-фланец 8 при диаметре сопряжения 65 мм равен 0,07–0,13 мм, а температура не превышает 280 0 С. Натяг в соединении вал-фланец 1 и 13 при диаметре сопряжения 75 мм равен 0,1–0,16 мм. Крышки 3 и 11 одновременно служат для крепления наружных обойм подшипников, которые с другой стороны удерживаются стопорными кольцами, вмонтированными в крышку корпуса редуктора. Коническая ведущая вал-шестерня 29 совместно с насаженным тепловым методом зубчатым колесом 26 установлена в корпусе редуктора на сферическом двухрядном роликоподшипнике 19 с одной стороны, а с другой стороны — на роликовом подшипнике 26. Шариковый упорный подшипник 25, установленный в стакане 23 с зазором, служит для восприятия только осевых нагрузок, возникающих от передачи крутящего момента конической пары. Подшипники в сборе, а также их обоймы насаживают на валы после нагрева их в масляной ванне до температуры 80-90 0 С. Натяг в соединении вал — зубчатое колесо 28 должен быть в пределах 0,07-0,13 мм, а температура нагрева колеса должна быть не более 200 0 С во избежание отпуска закаленного поверхностного слоя зубьев.

Видео:Колёсные парыСкачать

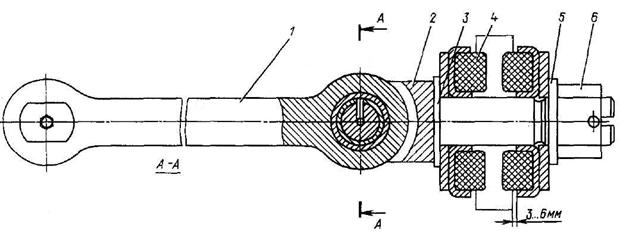

Рис. 13. Колесная пара с осевым редуктором

1 – фланец; 2 – крышка сальника; 3 – прокладка; 4 – подшипник шариковый;

5 – подшипник роликовый; 6 – кронштейн; 7 – крышка редуктора; 8 – вал верхний; 9 – колесо зубчатое; 10 – подшипник роликовый; 11 – крышка сальника; 12 – сальник; 13 – фланец; 14 – болт; 15 – ось колесной пары; 16 – корпус сальника; 16а – сальник; 17 – подшипник роликовый конический; 18 – замок стопорный; 19 – подшипник роликовый сферический; 20 – картер; 21 – пробка спускная; 22 – горловина заливная; 23 – стакан; 23а – прокладка; 24 – крышка; 25 – подшипник шариковый; 26 – подшипник роликовый; 27 – прокладки регулировочные (стальные); 28 – колесо зубчатое; 29 – вал-шестерня коническая; 30 – колесо коническое; 31 – крышка сальника.

Подшипники 25 и 26 закреплены на валу шайбой и двумя болтами. Стакан 23 служит корпусом опоры, фиксированной в осевом направлении, крышка 24 обеспечивает затяжку подшипников 25 и 26. Зацепление конических шестерен регулируется прокладками 27 и вывинчиванием сальника 16а из корпуса сальника 16, сальник имеет шестнадцать пазов под стопорный замок 18. Боковой зазор в зацеплении должен быть 0,27-0,53 мм.

Читайте также: Редуктор заднего колеса мотоцикла урал

В крышке редуктора имеется смотровое окно, через которое ведется контроль правильности зацепления конической пары. Пятно контакта в зацеплении, проверяемое по краске, должно быть не менее 60 % по длине и по высоте рабочей части зуба. Регулировка зазора в конических подшипниках 17 колесной пары производятся с учетом произведенной регулировки зацепления. Осевой зазор в подшипниках колесной пары должен быть в пределах 0,1-0,2 мм, что обеспечивается поворотом левого и правого сальника 16а против часовой стрелки на один зуб после полной затяжки и последующей контровкой замком 18.

Видео:Легко! Узнать передаточное число редуктора, без вскрытия!!Скачать

Для качественной сборки деталей тепловым способом требуется плавный равномерный прогрев охватывающих деталей. Тепловой метод сборки деталей повышает прочность и долговечность соединения, и кинематическую точность зубчатых передач осевого редуктора. Для сборки и разборки деталей, соединенных тепловым методом, применяются индукторы промышленной частоты, которые обеспечивают необходимый и равномерный нагрев охватывающих деталей.

Смазка зубчатых колес и подшипников осевого редуктора производится разбрызгиванием. Для удобства заправки редуктора маслом предусмотрен выведенный к боковине тележки дюритовый шланг, соединенный с заливной горловиной 22. Уровень масла контролируется маслоуказателем, установленным рядом с заливной горловиной. Сливается отработанное масло через спускную пробку 21.

Буксы предназначены для передачи массы тепловоза на оси колесных пар и передачи на раму тяговых или тормозных усилий. Букса (рис. 14) состоит из стального литого корпуса 1, внутри которого установлены роликовые подшипники 10, и упругого осевого упора.

Букса тепловоза вставляется в челюсть рамы тележки с суммарным зазором 1 – 2 мм, в результате чего обеспечиваются подвижная связь рамы с колесной парой. К корпусу буксы с боков приварены наличники 14, поверхность которых закалена для повышения износоустойчивости. С внутренней стороны (со стороны осевого редуктора) корпус буксы имеет боковые упоры, ограничивающие осевые перемещения в наружную сторону тележки. К боковым упорам так же приварены наличники 15. С концов они скошены, что позволяет буксе вместе с осью наклоняться в вертикальной плоскости, относительно рамы тележки. Упругий осевой упор исключает передачу жестких ударов на экипажную часть тепловоза, обеспечивает плавность хода тепловоза и уменьшает боковое воздействие тепловоза на путь. Упругий разбег колесной пары при упругих осевых упорах должен быть 10 мм. Осевой упор встроен в крышку буксы 2 и состоит из стакана 3 и цилиндрической пружины 8. Для уменьшения трения между торцом оси и стаканом к последнему приклепан бронзовый платик 7. Зазор между ними должен быть в свободном состоянии в пределах 1 – 3 мм на каждую сторону.

1 – корпус; 2, 13 – крышки; 3 – стакан; 4 – масленка; 5 – прокладка регулировочная; 6 – кольцо резиновое; 7 – платик; 8 – пружина; 9 – кольцо; 10 – подшипник; 11 – прокладка; 12 – уплотнитель.

Для удержания от вращения в крышке буксы, в стакане установлена шпонка, скользящая в пазу крышки. Под действием оси стакан 3 перемещается, сжимая пружину 8 до упора в крышку. Эта величина перемещения называется упругим поперечным разбегом колесной пары и должна составлять 10 мм. Пружина осевого упора имеет предварительный натяг (сжатая) до 500 кг, что достигается подбором толщины регулировочных прокладок 5. В условиях эксплуатации периодически проверяйте величину свободных разбегов колесных пар и их симметричность.

Снизу на корпусе буксы в виде приливов выполнены две проушины для соединения ее с балансиром рессорного подвешивания. Резиновое кольцо 6, надетое на буксу, предусмотрено для смягчения ударов, возникающих при поломках пружин рессорного подвешивания.

Видео:Как узнать передаточное число редуктора?Скачать

Роликовые буксы работают надежно на протяжении длительного времени при соблюдении установленных требований при сборке их и эксплуатации. Для предотвращения выхода из строя, рекомендуются производить осмотр букс снаружи во время приема-сдачи тепловоза и проведения технических осмотров.

Валы карданные

Крутящий момент от гидромеханической передачи к колесным парам передается карданными валами. Шлицевые и карданные соединения карданных валов обеспечивают осевые и угловые относительные перемещения осевых редукторов при вписывании тепловоза в кривую и при колебании рессорного подвешивания.

Карданная передача — конструкция, передающая крутящий момент между валами, пересекающимися в центре карданной передачи и имеющими возможность взаимного углового перемещения. Широко используется в различных областях человеческой деятельности, когда трудно обеспечить соосность вращающихся элементов.

Читайте также: Масло задний редуктор вольво xc90

Название передача получила от имени Джероламо Кардано. Он описал её действие в XVI в. (но, скорее всего, не изобретал).

Карданная передача имеет существенный недостаток — несинхронность вращения валов (если один вал вращается равномерно, то другой — нет), увеличивающуюся при увеличении угла между валами. Это исключает возможность применения карданной передачи во многих устройствах, например, в трансмиссии переднеприводных автомобилей. Отчасти этот недостаток может быть скомпенсирован использованием на одном валу парных шарниров, повернутых на четверть оборота друг относительно друга. Однако там, где требуется синхронность, как правило, используется не карданная передача, а Шарнир равных угловых скоростей (ШРУС) — более совершенная, однако и более сложная конструкция того же назначения.

Видео:Как крепить жд пары колеса на фуреСкачать

1 – пресс-маслёнка (тавотница); 2 – болт; 3, 12 – фланцы; 4 – крестовина; 5 – подшипник; 6, 11 – вилка; 7 – сальник; 8 – гайка сальника; 9 – хвостовик; 10 – труба; 13 – балансировочная пластина.

Все карданные валы тепловоза одинаковы по конструкции. Конструкция карданных валов показана на рис. 15. Передний конец карданного вала при помощи фланца вилки 3 карданного шарнира посредством болтов 2 соединяется с фланцем выходного вала гидропередачи 3 (см. рис. 18), задний конец карданного вала соединяется с фланцем верхнего вала реверс — редуктора 5 (см. рис. 18), и т.д. Для предохранения шлицевого соединения от попадания грязи (см. рис. 15), а так же для удержания смазки на шлицах установлен войлочный сальник 7, поджимаемый гайкой 8. Смазка к шлицам подается через пресс-масленку 1. Карданный шарнир состоит из двух вилок 6 и 11, крестовины 4 и игольчатых подшипников 5. Смазка к игольчатым подшипникам подводится по отверстиям в крестовине через пресс-масленку 1. В этих отверстиях удерживается достаточное количество смазки для нормальной работы игольчатых подшипников при периодической смазке. В центре крестовины установлен предохранительный клапан, который ввернут в резьбовое отверстие, соединенное с отверстиями крестовины, подводящими смазку. При заполнении карданного вала лишней смазкой и повышения давления внутри его при нагревании во время работы лишняя смазка вытекает наружу через предохранительный клапан, предохраняя от разрушения сальник подшипника.

Карданные валы на заводе проходят динамическую балансировку, поэтому при разборке карданного вала запомните места установки деталей, чтобы при сборке установить их на те же места. Неправильная сборка вала приведет к повышенным вибрациям. Особое внимание уделяйте положению шлицевого соединения. Скользящая втулка должна быть надета на вал так, чтобы стрелки на втулке и шлицевом валу находились одна против другой.

Тяга реактивная

На тележке установлены две реактивные тяги (рис. 16 а, 16 б), каждая из которых удерживает осевой редуктор от вращения при передаче крутящего момента. Одним концом реактивная тяга через шарнирный подшипник 10, установленный в ее серьге, крепится к раме тележки в кронштейны, расположенные в центре шкворневой балки, другой ее конец через резиновые кольца 4 соединен с кронштейном осевого редуктора. Редуктор под тепловозом должен быть установлен таким образом, что бы плоскость разъема редуктора и реактивной тяги находилась в горизонтальной плоскости, при этом резиновые кольца должны быть сжаты так, чтобы между шайбами опорными 3 и кронштейном редуктора был зазор равный 3…6 мм. Для чего кольца резиновые 4 должны быть одинаковой жесткости. Регулировка при установке редуктора в заданное положение производится гайкой 6 и шплинтуется. Правильная установка реактивных тяг улучшает работу карданных валов. Смазка шарнирного подшипника 10 осуществляется через масленку 12 и канал в валике 8. Для удержания смазки в подшипнике и предохранения ее от пыли и влаги по бокам подшипника установлены два резиновых кольца 9. Во время эксплуатации необходимо следить за смазкой шарнирного подшипника.

1 – тяга; 2 – вилка; 3 – шайба опорная; 4 – кольцо резиновое; 5 – шайба; 6 – гайка.

Видео:Колесная пара тепловозаСкачать

8 – валик; 9 – манжета; 10 – подшипник шарнирный; 11 – втулка; 12 – пресс-маслёнка.

📹 Видео

Какой редуктор лучше?Скачать

Колесная пара устройство, тех характеристики колёсных парСкачать

12 Колесная параСкачать

Грузоперевозки оборудования, перевозка железнодорожных колесных пар и других железнодорожных деталейСкачать

Как определить передаточное число редуктора?Скачать

Неисправности колесных пар локомотиваСкачать

Колесные пары, часть 1.Устройство и неисправности колесных пар локомотиваСкачать

Разные диаметры колёс в одной колёсной паре вагона! Железная дорога. Railway.Скачать

Как узнать передаточное число редуктора без разбора?Скачать

Течь масла редуктор мотоцикл Урал. Как устранить.Скачать

Погрузка на Ижорском заводе колесные парыСкачать

Как узнать какой редуктор заднего моста без снятия его с автомобиляСкачать

Что гудит,редуктор или полуось, как определить?Скачать

Студенты российского вуза разработали вечный двигатель #вечныйдвигатель #изобретенияСкачать