все-таки отсчитывает ЭБУ. Чтобы разобраться в этом вопросе вернёмся к азам физики.

По закону Фарадея ЭДС индукции это отношение приращения магнитного потока в единицу времени со знаком минус. Почему со знаком минус — рассматривать не будем, для этого нужно еще и закон Ленца смотреть. ЭДС резко нарастает при подходе переднего фронта зуба задающего диска к сердечнику датчика положения коленчатого вала (ДПКВ), при проходе под сердечником ДПКВ самой поверхности зуба ЭДС не возникает и при прохождении заднего фронта зуба ЭДС возникает вновь, но с противоположным знаком. Или другими словами: контур должен пересекать линии магнитной индукции, при движении вдоль линий DФ=0 ЭДС не возникает.

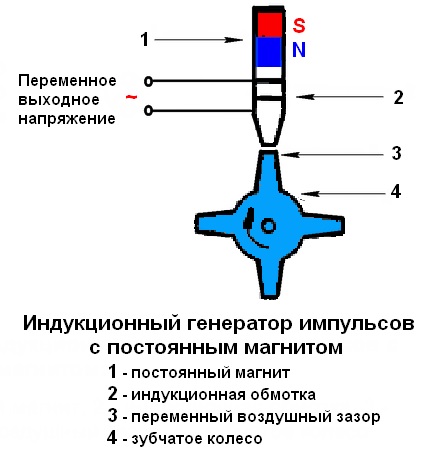

ДПКВ и зубчатый задающий диск – не что иное, как индукционный генератор импульсов. Если катушка находится в переменном магнитном поле, то в катушке индуцируется напряжение. Напряжение индукции зависит от:

а) скорости изменения магнитного поля;

в) знака изменения магнитного поля [нарастание или убывание].

Индукционный датчик.

Датчик включает в себя постоянный электромагнит с обмоткой и зубчатый диск.

При вращении диска магнитное поле замыкается либо через зуб (ВАЗ), либо через впадину (ГАЗ).

Магнитный поток, проходящий через обмотку, то увеличивается, в результате чего в обмотке индуцируется Э.Д.С. переменного знака. Сигналы датчика проходят через формирователь импульсов и далее поступают на управление первичной обмоткой катушки зажигания.

При увеличении скорости выходное напряжение датчика будет меняться по двум параметрам:

а) возрастет частота импульсов;

б) напряжение вырастет с долей вольта до сотни вольт.

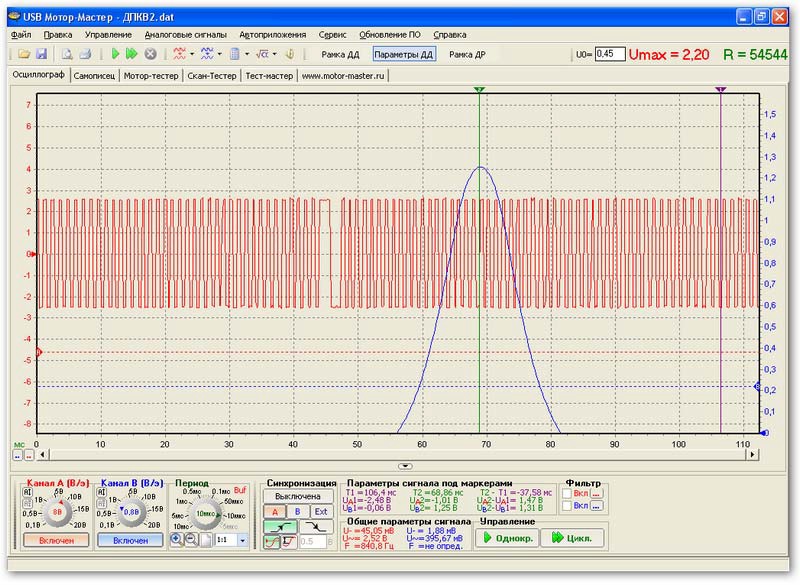

На рисунке ниже, синим цветом, показана осциллограмма ДПКВ, а красным зубцы задающего диска.

Всплеск положительной полуволны осциллограммы происходит при прохождении перед сердечником ДПКВ переднего фронта зуба задающего диска. Переход через ноль (ось времени) образно соответствует середине зуба диска. Отрицательная полуволна осциллограммы формируется при прохождении перед сердечником ДПКВ заднего фронта зуба задающего диска. Следующий переход через ноль соответствует середине впадины между зубцами диска.

т.к. размах его, в зависимости от оборотов коленвала может достигать значительных величин и внутри «логики» ЭБУ он приобретает вид похожий на сигнал датчика Холла. Цифровая начинка ЭБУ получает подготовленный сигнал, сформированный соответствующим образом.

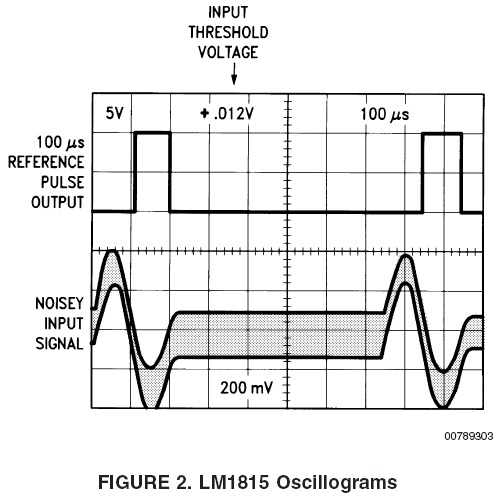

В цепи формирования сигнала ДПКВ для TTL применяется микросхема LM1815, слева показана осциллограмма на входе и выходе этой микросхемы взятый из даташита.

Ниже показан реальный сигнал ДПКВ снятый после микросхемы формирующей сигнал для TTL. Только здесь первый всплеск после пропущенных зубьев не положительный, а отрицательный (провал) либо осциллограф подключен не к тому выводу ДПКВ, либо это сигнал снятый с ДПКВ автомобилей ГАЗ. Сути дела это не меняет, просто отсчет зубьев ведем по нижней части осциллограммы.

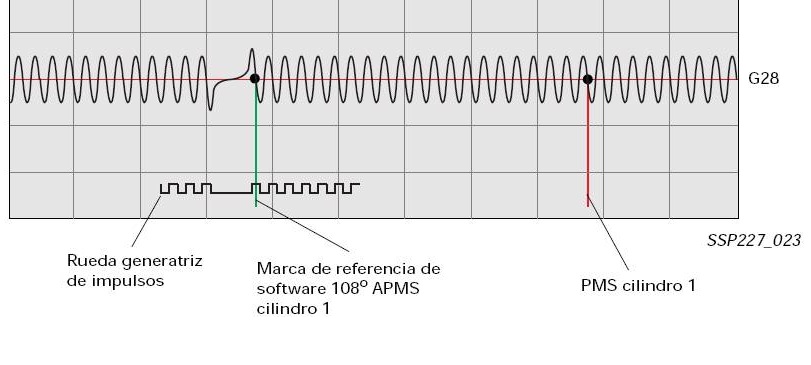

Ниже, показан скриншот из мануала Мазды, иллюстрирующий соответствие точек осциллограммы ДПКВ реальным зубьям задающего диска

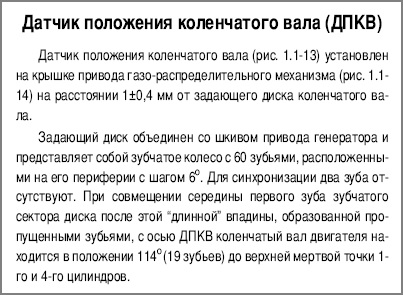

Определимся, какой же зуб задающего диска является ВМТ для ЭБУ инжекторных систем автомобилей ВАЗ, берем первый попавшийся мануал для инжекторной классики и читаем:

Ничего не понимаем т.к. ранее глянув на живой диск и ДПКВ, непосредственно на авто, видим, что при установке ВМТ по меткам, ДПКВ смотрит на 20-й зуб задающего диска. Слегка удивляемся исчерпывающей информации, почерпнутой в мануале и вооружившись транспортиром проверяем сами.

Видим, что 114 гр. приходятся как рсередину 20-го зуба. Очередной раз убеждаемся, что надо верить только собственным глазам.

- Маркировка шатунных вкладышей ваз

- Таблица размеров коленвалов ваз

- Для чего нужен коленвал в двигателе ВАЗ 2106

- Описание коленвала ВАЗ 2106

- Размеры шеек

- Таблица: диаметры шеек коленвала

- Что делать при износе шеек

- Видео: шлифовка коленвала на станке

- Выбор коленвала

- Шкив коленвала

- Метки коленвала

- Подбор вкладышей коленвала

- Подбор коренных вкладышей

- Подбор шатунных вкладышей

- 🎦 Видео

Видео:19 или 20 зуб на ДПКВ ??? Извечный спор... Пробуем посчитать...Скачать

Маркировка шатунных вкладышей ваз

Видео:Ремень ГРМ и 20 зубов на шкив коленчатого вала и в путьСкачать

Таблица размеров коленвалов ваз

Справка по размерам моторов ВАЗ классика:

Ход колена 2101, 2103, 21213: ход 2101 — 66мм (в обиходе называется низким) ход 2103 — 80мм ход 21213 — 80мм (более сбалансирован за счёт более развитых противовесов, видимо в ущерб весу) ход 2130 — 82мм Есть тюненские колена ходом 84,86,88 мм. Но стоят они от 10тысяч

Диаметр поршней на классику 2101 — 76мм 21011,2105 — 79мм 21213 — 82мм 2108 — 82мм (ставились для ездунства на 76 бензе, для экспорта) Имеется много кованых поршней любого стокового диаметра, а максимум 84мм Одна из основных геометрических характеристик поршня — компрессионная высота. Она определяется расстоянием от его днища до оси поршневого пальца. Для классического мотора ВАЗ она составляет 38 мм. Есть поршни с меньшей компрессионной высотой, например поршни ТРТ. Высота составляет 31 мм.

Длины шатунов на классические моторы (какие бывают): Все шатуны 2101 длинной 136 мм но есть 213 шатун такой же длинны, но там палец прессуется в поршень а не в шатун. Есть шатуны укороченные на 7мм(как пример: запихать 80ое колено в низкий блок) Есть два вида: укороченные — производятся сразу на 7мм короче(где то на украине делают), и усаженные, то есть берётся стоковый шатун и под нагревом усаживается, делали при совке, но они не очень желательны, и по общему мнению опасны, поскольку в месте усадки обязательно будет напряжение, и может показаться «рука дружбы»

Имеем двигатель 2101 или 21011 объемами 1,2 и 1,3 соответсвенно, что мы можем получить? из 2101 блока мы можем получить объем 1,5 и 1,6 литра, из 21011 блока 1,6 и 1,7. Что для этого нужно? 1. Коленвал 2103 (если где услышите коленвал 2106 или 2121 то имейте ввиду, что в двигателе 2106 стоит КВ 2103, на ниве 2121(!) ставили двигатель 2106), либо 21213 (он будет получше) 2. Шатуны Укороченные, Если увеличиваем объем шатунами то поршни можно оставить родные, все зависит от ресурса мотора, если точим то берем новые поршни))) 3. Поршни (В случае если ставим родные или 213 шатуны)

Пример получения 1,7 литра на 011 блоке: 1. Коленвал 2. Шатун 129 мм (как вариант, либо родной или 213) 3. Поршни 82 мм (тут зависит от шатуна, если укороченный то ставим Нивовский поршень с двигателей 21213, если Шатун будет родной или 213 то ставим поршень с меньшей компрессионной высотой) 4. Точим цилиндры до 82 мм Так получается 1,7 литра))) Для объемов 1,5 и 1,6 тот же самый порядок, только мы будем выбирать между шатунами и поршнями, в этом случае существует такое понятие как R/S (rod to stroke ratio) разница длинны шатуна и хода коленвала. И ему уделяется достаточно серьезное внимание при доработке моторов. Многие источники считают, что «золотой серединой» является величина R / S, равная 1,75

ЗА:Позволяет поршню дольше находиться в ВМТ, что обеспечивает лучшее горение топливной смеси, т.е. более полное сгорание топливной смеси, более высокое давление на поршень после прохождения ВМТ, более высокая температура в камере сгорания. В результате хороший момент на средних и высоких оборотах. Длинный шатун уменьшает трение пары «поршень-цилиндр», а это особенно важно при рабочем ходе поршня.

ПРОТИВ: Мотор, собранный с достаточно большим значением R / S не обеспечивает хорошее наполнение цилиндров на низких и средних частотах вращения КВ, из-за снижения скорости воздушного потока (из-за уменьшения скорости движения поршня после ВМТ, в момент открытия впускного клапана). Большая вероятность появления детонации из-за высокой температуры в камере сгорания и длительного времени нахождения поршня в ВМТ.

Читайте также: Как узнать что сломался компрессор кондиционера в автомобиле

ЗА:Обеспечивает очень хорошую скорость наполнения цилиндров на низких и средних частотах вращения КВ, так как скорость движения поршня от ВМТ больше, разряжение нарастает быстрее, что улучшает наполнение цилиндров, более высокая скорость движения топливовоздушной смеси делает смесь более гомогенной (однородной) что способствует лучшему сгоранию. Преимущества: более низкие требования к доработке и диаметрам каналов ГБЦ, чем на моторе с высоким соотношением R / S.

ПРОТИВ: Малая величина RS означает, больший угол наклона шатуна. Это значит, что большая сила будет толкать поршень в горизонтальной плоскости. Для мотора это означает следующее:

1. Большая нагрузка на шатун (особенно на центр шатуна), что делает разрушение шатуна более вероятным. Разрушение шатуна само по себе мало вероятно, кроме случаев обрыва, при заклинивании и гидроударе, как правило, шатун рвется у верхней или нижней головки под углом приблизительно 45 градусов к оси шатуна. 2. Увеличение нагрузки на стенки блока цилиндров, большая нагрузка на поршни и кольца, увеличение рабочей температуры вследствие повышенного трения, как результат, более быстрый износ стенок цилиндра, колец, и ухудшении условий смазки. Износ этого участка зависит от величины смещения оси пальца отн. оси поршня и от значения максимального угла наклона шатуна, т.е. при применении «кованных» поршней со смещенным пальцем, износ будет меньше чем при применении стандартных поршей. 3. Более короткий шатун также увеличивает скорость движения поршня, что влияет на износ и увеличение трения. Максимальная скорость поршня приходится на угол около 80 градусов поворота коленчатого вала от ВМТ, для мотора с коленвалом 74,8 мм при 5600 оборотов в минуту она равна 22,92 м/с при шатуне 121 мм., и 22,80м/с., при шатуне 129 мм.

Видео:Регулировка Датчика Положения коленчатого валаСкачать

Для чего нужен коленвал в двигателе ВАЗ 2106

Коленчатый вал (коленвал) — важная деталь кривошипно-шатунного механизма любого двигателя. Работа узла направлена на преобразование энергии сгорающих газов в механическую энергию.

Описание коленвала ВАЗ 2106

Коленвал имеет довольно сложную конструкцию, с расположенными на одной оси шатунными шейками, которые соединяются посредством специальных щёк. Количество шатунных шеек на двигателе ВАЗ 2106 равно четырём, что соответствует числу цилиндров. Шатуны обеспечивают соединение шеек на валу с поршнями, в результате чего совершаются возвратно-поступательные движения.

Рассмотрим основные элементы коленчатого вала:

Спереди и сзади коленвала установлены уплотнители — сальники, которые предотвращают выход масла наружу. Весь механизм коленчатого вала вращается благодаря специальным подшипникам скольжения (вкладышам). Эта деталь представляет собой тонкую стальную пластину, которая покрыта материалом с низким коэффициентов трения. Чтобы вал не смещался по оси, используется упорный подшипник. В качестве материала при изготовлении коленчатого вала используется углеродистая или легированная сталь, а также модифицированный чугун, а сам процесс производства осуществляется методом литья или штамповки.

Коленвал силового агрегата имеет сложное устройство, но при этом принцип его работы довольно прост. В цилиндрах двигателя происходит воспламенение и сгорание топливно-воздушной смеси, в результате чего выделяются газы. В ходе расширения газы оказывают воздействие на поршни, что приводит к совершению поступательных движений. Механическая энергия от поршневых элементов передаётся шатунам, которые соединяются с ними через втулку и поршневой палец.

Такой элемент, как шатун, соединяется с шейкой коленвала с помощью вкладыша. Как результат, поступательное движение поршня преобразуется во вращение коленчатого вала. Когда вал совершает пол-оборота (проворачивается на 180˚), шатунная шейка движется обратно, тем самым обеспечивая возврат поршня. В дальнейшем происходит повторение циклов.

Не менее важным в работе коленвала является процесс смазывания трущихся поверхностей, к которым относятся шатунные и коренные шейки. Важно знать и помнить, что подача смазки к валу происходит под давлением, которое создаётся масляным насосом. На каждую коренную шейку масло подводится отдельно от общей системы смазки. На шейки шатунов смазывающее вещество подаётся через специальные каналы, которые расположены в коренных шейках.

Размеры шеек

Коренные и шатунные шейки по мере эксплуатации двигателя изнашиваются, что приводит к нарушению правильной работы силового агрегата. Кроме этого, износ может быть связан с разного рода неполадками двигателя. К таковым относятся:

Перечисленные нюансы приводят к повреждению поверхности шеек вала, что говорит о необходимости ремонта либо замены узла. Чтобы оценить износ шеек, необходимо знать их размеры, которые приведены в таблице.

Таблица: диаметры шеек коленвала

| Шатунные | Коренные | ||||||||

| Номинальные | Ремонтные | Номинальные | Ремонтные | ||||||

| 0,25 | 0,5 | 0,75 | 1 | 0,25 | 0,5 | 0,75 | 1 | ||

| 47,814 | 47,564 | 47,314 | 47,064 | 46,814 | 50,775 | 50,525 | 50,275 | 50,025 | 49,775 |

| 47,834 | 47,584 | 47,334 | 47,084 | 46,834 | 50,795 | 50,545 | 50,295 | 50,045 | 49,795 |

Что делать при износе шеек

Каковы действия при износе шеек коленвала на ВАЗ 2106? Сперва производится деффектовка, делают замеры при помощи микрометра, после чего выполняют шлифовку шеек коленвала на специальном оборудовании до ремонтного размера. В гаражных условиях эту процедуру сделать невозможно. Шлифовка шеек производится до самого близкого размера (исходя из приведённых таблиц). После обработки устанавливаются утолщённые вкладыши (ремонтные) в соответствии с новым размером шеек.

Если производится капитальный ремонт двигателя, совсем не лишним будет осмотреть масляный насос, продуть масляные каналы блока цилиндров, а также самого коленвала. Внимание стоит обратить на систему охлаждения. Если на элементах двигателя или его системах присутствуют следы износа либо повреждений, детали и механизмы нуждаются в ремонте или замене.

Видео: шлифовка коленвала на станке

Выбор коленвала

Необходимость в выборе коленчатого вала на ВАЗ 2106, как и на любой другой автомобиль, возникает в случае ремонта двигателя или для улучшения характеристик мотора. Независимо от поставленных задач нужно помнить, что коленчатый вал должен быть тяжёлым, с противовесами большого веса. Если деталь будет подобрана правильно, механические потери значительно снизятся, также как и другие нагрузки на механизмы.

Двигатель ВАЗ-2112 Бензиновый, четырехтактный, четырехцилиндровый, рядный, с поперечным расположением, шестнадцатиклапанный, с двумя распределительными валами

Порядок работы цилиндров: 1-3- 4-2, отсчет – от шкива коленчатого вала.

Система питания – фазированный распределенный впрыск. Управление двигателем – контроллер (Bosch, «Январь» или GM).

Большинство двигателей оснащается нейтрализатором отработавших газов.

Двигатель с коробкой передач и сцеплением образуют силовой агрегат, закрепленный в моторном отсеке на четырех эластичных резинометаллических опорах.

Правая и левая опоры такие же, как и на двигателях 2110 и 2111.

Передняя и задняя опоры – одинаковые, представляющие собой штанги.

Одним концом штанга крепится к кронштейну на двигателе, другим – к кронштейну на кузове.

Справа на двигателе (по ходу автомобиля) расположены: приводы распределительных валов и насоса охлаждающей жидкости (зубчатым ремнем) и генератора (поликлиновым ремнем).

Слева расположены: термостат, датчики температуры охлаждающей жидкости, датчик давления масла, стартер (на картере сцепления).

Спереди: впускной коллектор, топливная рампа с форсунками, датчик детонации, масляный щуп, шланг вентиляции картера, генератор (внизу справа), датчик фаз (вверху справа).

Читайте также: Замена втулок промежуточного вала змз 406

Сзади: выпускной коллектор, масляный фильтр, датчик положения коленчатого вала (внизу справа). Сверху (под пластиковой крышкой) расположены ресивер, свечи (в направляющих трубах, уплотненных резиновыми кольцами) и высоковольтные провода.

Блок цилиндров отлит из чугуна и имеет индекс «21083» – как и у двигателей 2110 и 2111, однако они невзаимозаменяемы: отверстия под винты головки цилиндров имеют резьбу М10х1,25 (в отличие от М12х1,25 для блоков двигателей 2110 и 2111) и меньшую глубину.

Другое отличие связано с более напряженным тепловым режимом двигателя 2112 по сравнению с двигателями 2110 и 2111.

Для охлаждения поршней во время работы двигателя их днища омываются снизу маслом через специальные форсунки, запрессованные во вторую, третью, четвертую и пятую опоры коренных подшипников.

Цилиндры расточены непосредственно в блоке. Номинальный диаметр 82 мм при ремонте может быть увеличен на 0,4 или 0,8 мм.

Класс цилиндра маркируется на нижней плоскости блока латинскими буквами в соответствии с диаметром цилиндра в мм: А – 82,00-82,01, В – 82,01-82,02, С – 82,02-82,03, D – 82,03-82,04, Е – 82,04-82,05.

Максимально допустимый износ цилиндра составляет 0,15 мм на диаметр.

В нижней части блока цилиндров имеется пять опор коренных подшипников со съемными крышками, которые крепятся к блоку специальными болтами.

Крышки невзаимозаменяемы (отверстия под подшипники обрабатываются в сборе с крышками) и маркированы для отличия рисками на наружной поверхности.

В средней опоре имеются гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала.

Спереди (со стороны шкива коленчатого вала) ставится сталеалюминиевое полукольцо, сзади – металлокерамическое.

Кольца изготовляются с номинальной и увеличенной на 0,127 мм толщиной.

При превышении осевого зазора коленчатого вала 0,35 мм меняются одно или оба полукольца (номинальный зазор – 0,06-0,26 мм).

Вкладыши коренных и шатунных подшипников – тонкостенные сталеалюминиевые.

Верхние коренные вкладыши первой, второй, четвертой и пятой опор, устанавливаемые в блоке цилиндров, снабжены канавкой на внутренней поверхности.

У нижних коренных вкладышей, верхнего вкладыша третьей опоры и шатунных вкладышей канавки отсутствуют.

Ремонтные вкладыши выпускаются под шейки коленчатого вала, уменьшенные на 0,25, 0,50, 0,75 и 1,00 мм.

Коленчатый вал изготовлен из высокопрочного чугуна. Он имеет пять коренных и четыре шатунных шейки и снабжен восемью противовесами, отлитыми заодно с валом.

Коленчатый вал двигателя 2112 отличается от коленчатого вала двигателей 2110 и 2111 формой противовесов и повышенной прочностью. Поэтому не допускается установка коленчатого вала от двигателей 2110 и 2111 в двигатель 2112.

Для подачи масла от коренных шеек к шатунным в коленчатом вале просверлены каналы, выходные отверстия которых закрыты запрессованными заглушками.

На переднем конце коленчатого вала на сегментной шпонке установлен зубчатый шкив привода распределительного вала, к нему крепится шкив привода генератора, который также является демпфером крутильных колебаний коленчатого вала.

На зубчатом венце шкива два зуба из 60 отсутствуют – впадины служат для работы датчика положения коленчатого вала.

К заднему концу коленчатого вала шестью самоконтрящимися болтами через общую шайбу крепится маховик (индекс 2110), отлитый из чугуна, с напрессованным стальным зубчатым венцом, служащим для пуска двигателя стартером.

Конусообразная лунка около венца маховика должна находиться напротив шатунной шейки четвертого цилиндра (это необходимо для определения ВМТ после сборки двигателя).

Шатуны – стальные, двутаврового сечения, обрабатываются вместе с крышками.

На крышках, как и на шатунах, клеймится номер цилиндра (он должен находиться по одну сторону шатуна и крышки).

Шатуны по диаметру сталебронзовой втулки, запрессованной в верхнюю головку, подразделяются на три класса с шагом 0,004 мм. Номер класса клеймится на крышке шатуна.

Также шатуны подразделяются на классы по массе – они маркируются краской или буквой на крышке шатуна.

Поршневой палец – стальной, трубчатого сечения, плавающего типа (свободно вращается в верхней головке шатуна и в бобышках поршня).

От выпадения он зафиксирован двумя стопорными пружинными кольцами, которые располагаются в проточках бобышек поршня.

Различают три класса пальцев по наружному диаметру (через 0,004 мм): 1 – с синей, 2 – зеленой, 3 – красной (наименьшего диаметра) метками.

Поршень — из алюминиевого сплава.

Юбка поршня в продольном сечении – коническая, в поперечном – овальная.

В верхней части поршня проточены три канавки под поршневые кольца.

Канавка маслосъемного кольца имеет выходящие в бобышки сверления, по которым масло, собранное кольцом со стенок цилиндра, поступает к поршневому пальцу.

Отверстие под поршневой палец смещено от диаметральной плоскости поршня на 1 мм.

При установке поршня необходимо ориентироваться по стрелке, выбитой на днище (она должна быть направлена в сторону шкива коленчатого вала).

У поршней двигателя 2112 днище плоское, с четырьмя углублениями под клапаны (у поршней двигателей 2110 и 2111 днище имеет овальную выемку).

Поршни по наружному диаметру (измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 51,5 мм от днища поршня), как и цилиндры, подразделяются на пять классов (маркировка – на днище).

Диаметр поршня (для номинального размера, мм): А – 81,965-81,975; В – 81,975-81,985; С – 81,985-81,995; D – 81,995-82,005; Е – 82,005-82,015.

В продажу поступают поршни классов А, С и Е (номинального и ремонтных размеров): расчетный зазор между ними — 0,025-0,045 мм, а максимально допустимый зазор при износе — 0,15 мм.

Не рекомендуется устанавливать новый поршень в изношенный цилиндр без его расточки: проточка под верхнее поршневое кольцо в новом поршне может оказаться чуть выше, чем в старом, и кольцо может сломаться о «ступеньку», образующуюся в верхней части цилиндра при его износе.

У поршней ремонтных размеров на днище выбивается треугольник (+ 0,4 мм) или квадрат (+ 0,8 мм).

По диаметру отверстия под поршневой палец поршни подразделяются на три класса: 1 –21,978-21,982; 2 – 21,982-21,986; 3 – 21,986-21,990. Класс поршня также выбивается на его днище.

Поршень и палец должны быть одного класса.

Поршни одного двигателя подбирают по массе (разброс не должен превышать 5 г) – это делается для уменьшения дисбаланса кривошипно-шатунного механизма.

Верхние два поршневых кольца – компрессионные, препятствующие прорыву газов в картер двигателя. Также они способствуют отводу тепла от поршня к цилиндру. Нижнее кольцо – маслосъемное.

Головка цилиндров – общая для всех четырех цилиндров – из алюминиевого сплава.

Центрируется на блоке двумя втулками и крепится десятью винтами.

Между блоком и головкой (их поверхности должны быть сухими) устанавливается безусадочная металлоармированная прокладка (ее повторное использование не допускается).

Порядок и момент затяжки винтов головки блока указаны в приложении.

В верхней части головки цилиндров расположены опоры распределительных валов – по пять с каждой стороны головки.

Отверстия в опорах, выполненных разъемными, обрабатываются в сборе с корпусом подшипников.

Заменять корпус необходимо в сборе с головкой цилиндров. На поверхности головки цилиндров, сопрягающиеся с корпусом подшипников, наносят герметик Локтайт № 574.

Порядок и момент затяжки гаек корпуса подшипников указаны в приложении.

Распределительные валы – литые, чугунные, пятиопорные, у каждого – восемь кулачков (пара соседних кулачков открывает одновременно два клапана в цилиндре).

Распределительные валы приводятся во вращение зубчатым ремнем от коленчатого вала. В связи с повышенными нагрузками на зубчатый ремень его ширина в двигателе 2112, по сравнению с 2110 и 2111, увеличена с 19,0 до 25,4 мм (соответственно, увеличена ширина зубчатых шкивов и роликов).

Читайте также: Сальник ведущего вала кпп

Под шкивом впускного распределительного вала находится опорный ролик, под выпускным – натяжной.

Для работы датчика фаз к зубчатому шкиву впускного распределительного вала приварен диск.

На приводных шестернях имеются установочные метки: если метка на шкиве коленчатого вала совпадает с меткой на корпусе масляного насоса (метка на маховике находится против среднего деления шкалы на картере сцепления), то метки на шкивах распределительных валов должны совпадать с метками на задней крышке привода распределительных валов.

Седла (изготовленные из металлокерамики) и направляющие втулки клапанов (латунные) запрессованы в головку цилиндров.

Отверстия во втулках обрабатываются после запрессовки. Внутренний диаметр втулок уменьшен, по сравнению с двигателями 2110 и 2111, с 8 до 7 мм.

В комплекте запасных частей поставляются также ремонтные втулки с наружным диаметром 12,279-12,290 мм (увеличенным на 0,2 мм по сравнению с номинальным).

На внутренней поверхности втулок для смазки выполнены канавки, похожие на резьбу: у втулок впускных клапанов – на всю длину, у выпускных – до половины длины отверстия. Сверху на втулки надеты маслоотражательные колпачки, изготовленные из маслостойкой резины.

Клапаны – стальные, выпускной – с головкой из жаропрочной стали с наплавленной фаской.

Площадь тарелки впускного клапана больше, чем выпускного.

По размерам они меньше, чем клапаны двигателей 2110 и 2111. Клапаны расположены в два ряда, V-образно.

Приводятся в действие от кулачков распределительных валов через гидротолкатели.

Ось кулачка смещена относительно оси гидротолкателя на 1 мм. За счет этого при работе двигателя корпус толкателя поворачивается вокруг своей оси, что способствует его более равномерному износу.

Гидротолкатели выбирают зазор между кулачком и корпусом толкателя при работе двигателя, что уменьшает шум газораспределительного механизма, а также исключает его обслуживание (регулировка зазора не требуется).

Для работы гидротолкателей необходима постоянная подача масла под давлением. Для этого в головке цилиндров имеется канал с обратным шариковым клапаном (он предотвращает слив масла из каналов после остановки двигателя), а также каналы на нижней плоскости корпуса подшипников (они же подводят масло и к шейкам распределительных валов). Гидротолкатели весьма чувствительны к качеству масла и его чистоте.

При наличии в масле механических примесей возможен быстрый выход из строя плунжерной пары гидротолкателя, что сопровождается повышенным шумом в газораспределительном механизме и интенсивным износом кулачков распределительного вала. Неисправный гидротолкатель ремонту не подлежит, его следует заменить. Клапан закрывается под действием одной пружины. Нижним концом она опирается на шайбу, а верхним — на тарелку, удерживаемую двумя сухарями.

Сложенные сухари снаружи имеют форму усеченного конуса, а на внутренней поверхности – три упорных буртика, входящие в проточки на стержне клапана.

Смазка двигателя – комбинированная.

Под давлением смазываются коренные и шатунные подшипники, пары «опора – шейка распредвала», гидротолкатели.

Разбрызгиванием масло подается на стенки цилиндров (далее к поршневым кольцам и пальцам), на днище поршней, к паре «кулачок распределительного вала – толкатель» и стержням клапанов. Остальные узлы смазываются самотеком.

Масляный насос – с шестернями внутреннего зацепления и редукционным клапаном – установлен на передней стенке блока цилиндров. Ведущая шестерня установлена на двух лысках на переднем конце коленчатого вала.

Предельный диаметр гнезда под ведомую (большую) шестерню при износе не должен превышать 75,10 мм, минимальная ширина сегмента на корпусе, разделяющего ведущую и ведомую шестерни, – 3,40 мм. Осевой зазор для ведущей шестерни не должен превышать 0,12 мм, для ведомой – 0,15 мм.

К крышке второго коренного подшипника и корпусу насоса болтами крепится маслоприемник.

Масляный фильтр – полнопоточный, неразборный, снабжен перепускным и противодренажным клапанами. Система вентиляции картера – закрытая, принудительная, отсосом газов через маслоотделитель, расположенный в крышке головки цилиндров.

Видео:Основные признаки неисправности датчика положения коленчатого вала(ДПКВ),проверка работоспособностиСкачать

Шкив коленвала

Генератор и водяной насос на ВАЗ 2106 приводятся в движение посредством ремня от шкива коленвала. При проведении ремонтных работ с двигателем, внимание стоит обратить также на состояние шкива: нет ли видимых повреждений (трещины, задиры, вмятины). При обнаружении дефектов, деталь следует заменить.

В процессе монтажа, шкив на коленчатый вал должен садиться ровно, без перекосов. Несмотря на то что шкив на валу сидит довольно плотно, для защиты от проворачивания используется шпонка, которая также может быть повреждена. Деталь с дефектами подлежит замене.

Метки коленвала

Чтобы двигатель работал безукоризненно, после установки коленвала необходима правильная настройка зажигания. На шкиве коленчатого вала есть специальный отлив, а на блоке цилиндров три метки (две короткие и одна длинная), соответствующие углу опережения зажигания. Первые две обозначают угол в 5˚ и 10˚, а длинная — 0˚ (ВМТ).

Метку на шкиве коленвала располагают напротив длиной риски на блоке цилиндров. На звёздочке распредвала также есть метка, которую необходимо совместить с отливом на корпусе подшипников. Для вращения коленчатого вала используют специальный ключ соответствующей размерности. По обозначенным меткам поршень первого цилиндра находится в верхней мёртвой точке, при этом бегунок на распределителе зажигания нужно установить напротив контакта первого цилиндра.

Несмотря на то что коленвал является ответственным узлом любого двигателя, провести ремонт механизма под силу даже начинающему автомастеру, за исключением этапа шлифовки. Главное, подобрать элементы согласно размерам вала, после чего следовать пошаговым инструкциям по его сборке.

Видео:Как самому проверить датчик коленвала? Способы проверки датчика коленвала (ДПКВ)Скачать

Подбор вкладышей коленвала

В большинстве случаях подбор доверяют специалисту. Но изучив подробно информацию, удастся сделать это и своими силами. Помимо того, что надо совмещать запчасти с моделью автомобиля, учитывается и общее состояние КВ.

Подбор коренных вкладышей

Несколько полезных рекомендаций по подбору на новый КВ, когда проводится замена вкладышей коленвала:

- лучше покупать коренные элементы того же цвета, что и штатные (использованные, старые);

- обязательно проверять маркировку прямо на валу.

Для коренных подшипников выпускается специальная идентификационная цветовая карта подбора. К примеру, для 4-цилиндрового двигателя используется маркировка, нанесённая на БЦ и сборку КВ. Если помечено С3, то устанавливать можно элементы жёлтые и зелёные. Подробнее про цвета на картинке ниже.

А это идентификационная карта для 6-цилиндровых движков.

Подбор шатунных вкладышей

И здесь, если КВ новый, подшипники скольжения подбираются по схеме. Если цветовой код утрачен, надо смотреть маркировку на крышках шатунов.

Ниже представлена идентификационная карта для подбора шатунных полуколец для четырёхцилиндровых силовых агрегатов.

А это цветовая карта для 6-цилиндровых агрегатов.

Выбор подшипников также зависит от антифрикционного покрытия. Как правило, оно состоит из нескольких слоёв:

- биометаллические со стальной основой (1-4 мм) — свинец, медь, цинк, олово, кремний и алюминий;

- триметаллические — свинец, олово, медь.

Используйте правильное моторное масло, соответствующее всем требованиям и допускам завода-изготовителя ДВС. Необходимо ещё своевременно обновлять фильтр, чтобы не допускать попадания в смазку абразивных частичек. Также не рекомендуется сильно нагружать двигатель. Всё это позволит растянуть срок службы вкладышей почти в 2-3 раза.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

🎦 Видео

Немного о датчике положения коленвала ДПКВ почему машина заглохлаСкачать

Датчик положения коленчатого вала ДПКВСкачать

Различие датчиков КОЛЕНВАЛА 8и16кланых моторовСкачать

натяжение грм и проверка меток не снимая шкива коленчатого валаСкачать

Первый симптом неисправности датчика положения коленвалаСкачать

Какой шкив коленвала лучше? неисправности демпферного шкива причиныСкачать

Симптомы датчика коленвалаСкачать

Как проверить датчик коленвала мультиметром, не снимая.Скачать

как выставить вмт вазСкачать

Признак неисправного датчика коленчатого вала на 2107Скачать

ошибка по датчику оборотов коленвала.Скачать

ДАТЧИК ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА Принцип работы ДПКВСкачать

Проверка датчика положения коленчатого валаСкачать

Признаки неисправности и расположение датчика коленвалаСкачать

СКРЫТАЯ НЕИСПРАВНОСТЬ. ВОТ ПОЧЕМУ ПРИШЛОСЬ МЕНЯТЬ ДЕМПФЕРНЫЙ ШКИВ КОЛЕНВАЛА! МАШИНА ПЛОХО ТЯНЕТ.Скачать