Крутящий момент, развиваемый двигателем автомобиля, должен передаваться через коробку передач и дифференциал на ведущие колеса, для чего в автомобилях используются приводные валы. При движении автомобиля колеса постоянно перемещаются вверх-вниз, а управляемые передние колеса еще и поворачиваются вправо-влево, что не позволяет применять жесткое соединение приводных валов с другими агрегатами автомобиля. Если двигатель расположен спереди, а ведущие колеса — задние, то в качестве приводного используется вал с карданными шарнирами (карданный вал).

Задача приводного вала — эффективно передавать крутящий момент от одного агрегата к другому, независимо от того, расположены они соосно или со смещением относительно друг друга.

Приводной вал должен работать в широком диапазоне частоты вращения и при этом обеспечивать возможность достаточно больших взаимных перемещений соединяемых элементов во всех плоскостях. Разнообразие требований к шарнирам приводных валов привело к появлению самых разных вариантов привода.

Видео:Как определить скорость вращения вала электродвигателя и его мощность.Скачать

История создания приводных валов

Всерьез о трансмиссии задумались создатели первых автомобилей. Сначала общепринятым был привод на задние колеса, так как решить проблемы переднего привода не удавалось. В случае передних ведущих колес крутящий момент должен равномерно передаваться не только при линейном смещении колеса вверх-вниз, но и при повороте колеса из стороны в сторону.

Для заднего привода передача крутящего момента от двигателя к заднему мосту была реализована с помощью продольного вала с карданными шарнирами. Такой подход к решению проблемы был более простым, ведь углы отклонения таких шарниров небольшие и не влияют на ходовые качества автомобиля.

Изобретение карданного шарнира восходит к XVI столетию; авторами считаются итальянец Джероламо Кардано и англичанин Роберт Гук.

В середине XVI века Кардано создал кольцевой шарнир, в котором корабельный компас оставался в горизонтальном положении, несмотря на морскую качку.

В 1664 году Роберт Гук подтвердил патентом, что его кольцевой шарнир способен соединить концы двух несоосных валов, расположенных под углом друг к другу (рис. 2 «Универсальный шарнир Роберта Гука«).

Термины «карданный шарнир» или «шарнир Гука» и сегодня напоминают об этих двух авторах давнего изобретения.

С появлением переднего привода карданные шарниры использовались и там, но в связи с повышением требований к управляемости и динамике автомобиля поиск более оптимальной передачи крутящего момента привел к появлению шарниров равных угловых скоростей (ШРУС).

На современных легковых автомобилях карданный шарнир применяется только на продольном карданном валу привода задних ведущих колес, хотя и здесь постепенно сдает свои позиции. Различия между карданным шарниром и ШРУСом объясняются в следующих главах.

На грузовых автомобилях карданный шарнир по-прежнему используется на продольном карданном валу привода задних колес, а также в виде сдвоенного карданного шарнира — на поперечных приводных валах.

В декабре 1926 года французские инженеры Пьер Фенай и Жан-Альбер Грегуар получили патент на изобретенный ими шарнир Tracta. Этот шарнир состоял из четырех деталей, соединенных скользящими направляющими. Чтобы не распадаться, он должен был постоянно находиться внутри полусферы.

Шарнир изготавливался на обычных универсальных станках и мог использоваться для передачи большого крутящего момента, поэтому во время Второй мировой войны им оснащались многие французские, английские и американские полноприводные автомобили.

Для шарнира Tracta (рис. 3 «Деталировочный чертеж шарнира Tracta») впервые было использовано определение «гомокинетический», которое и по сей день используется для обозначения шарниров равных угловых скоростей. Сам шарнир сегодня уже не применяется.

Читайте также: Компрессор автомобильный с баллоном для заделки дырки в колесе

Как и в Европе, в Америке тоже пытались решить проблему синхронного вращения, и 4 мая 1923 года Карл Вайсс запатентовал разработанный им вариант такого шарнира (рис. 4 «Чертеж к патенту шарнира Вайсса«).

Этот шарнир изготавливался с 1934 года, но его массовый серийный выпуск начался только после Второй мировой войны. До середины 80-х годов прошлого века он применялся на автомобилях Mercedes-Benz.

В то время, как шарнир Вайсса допускал отклонение не более чем на 20° и применялся на автомобилях с задним приводом, шарнир Tracta мог работать уже под углом до 50°.

В современном автомобилестроении шарнир Вайсса, не в последнюю очередь из-за своей большой удельной массы, практически не применяется.

Самый распространенный в настоящее время ШРУС основан на патенте, который получил инженер Ford Альфред Ганс Рцеппа в июне 1933 года (рис. 5 «Чертеж к патенту шарнира Рцеппа«).

Для достижения современного технического уровня потребовалось много исследовательской работы. Главную роль в этом сыграли английская фирма Hardy Spicer и основанная в 1948 году немецкая компания по производству шарниров Lohr&Bulmkamp.

На базе шарнира Рцеппа, который не допускал осевого смещения, эти две фирмы разработали универсальный ШРУС с возможностью продольного перемещения деталей.

Видео:Как рассчитать диаметр шкивов и линейную скорость?Скачать

Системы привода

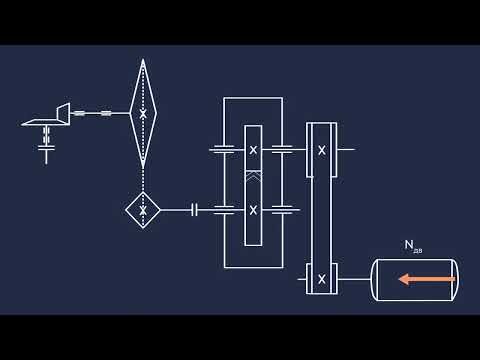

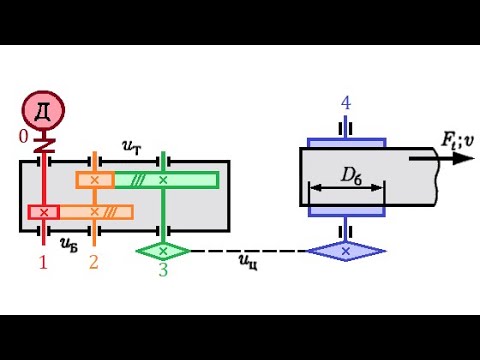

Большая часть выпускаемых сегодня легковых автомобилей оснащается приводными залами с шарнирами равных угловых скоростей. Отдельные схемы привода ведущих колес показаны с гомокинетическими (от греческого homos = одинаковый и kine = двигаться) шарнирами (рис. 6 «Схемы привода ведущих коле»).

При переднем приводе ведущими являются передние колеса. На приводных валах со стороны колеса применяются жесткие ШРУСы (без возможности продольного перемещения деталей), а со стороны коробки передач — универсальные (с возможностью продольного перемещения). Передние колеса — управляемые, поэтому угол поворота в шарнире со стороны колеса должен достигать примерно 50°.

Из-за поперечного расположения двигателя и связанной с этим асимметрии в моторном отсеке приводные валы могут быть разной длины.

При заднем приводе ведущими являются задние колеса. На приводных валах как со стороны колеса, так и со стороны коробки передач применяются универсальные ШРУСы, поскольку в этом случае шарнир — в отличие от переднего привода — должен компенсировать только изменение длины валов из-за хода подвески вверх-вниз.

При полном приводе ведущими являются все колеса. Шарниры приводных валов применяются точно так же, как на описанных выше переднем и заднем приводах. Крутящий момент от силового агрегата на задние или (при расположенном сзади двигателе) на передние колеса передается с помощью продольного вала.

Частота вращения валов в этом случае может достигать 6000 об/мин, поэтому продольные валы оснащаются высокооборотными шарнирами. Далее отдельные типы шарниров рассматриваются более подробно.

Видео:6.2 Кинематический расчет приводаСкачать

Общие показатели для приводных валов

Наряду с передачей усилия задачей приводных валов является и равномерная передача крутящего момента на ведущие колеса.

Угловая скорость

Приводные валы только с одним шарниром вращаются неравномерно.

Если два вала соединить простым карданным шарниром под определенным углом и вращать вал I с постоянной угловой скоростью ω1 то вал II будет вращаться с неравномерной угловой скоростью ω2 (рис. 7 «Приводные валы с одним шарниром«).

Читайте также: Соединение вала рабочего колеса вентилятора

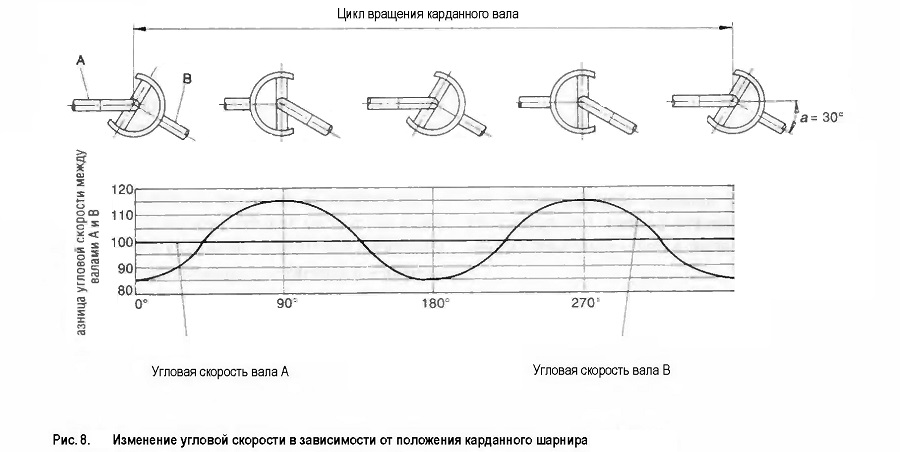

Эта неравномерность, часто называемая погрешностью карданного шарнира, выражается в синусоидальном колебании угловой скорости вала II, как показано на графике цикла вращения 360° (рис. 8 «Изменение угловой скорости в зависимости от положения карданного шарнира«).

При 0°, 180° и 360° вилка шарнира на валу I расположена горизонтально и обладает меньшей угловой скоростью, чем в вертикальных положениях 90° и 270°.

Такое ускорение и замедление крестовины шарнира соответственно изменяет и угловую скорость вала II.

Поскольку решению этой проблемы способствуют угловое и параллельное смещение валов (за счет конструктивно обусловленного расположения элементов трансмиссии и достаточно эластичных опор), карданные валы автомобиля всегда оснащаются двумя шарнирами. Это позволяет компенсировать неравномерности вращения вала.

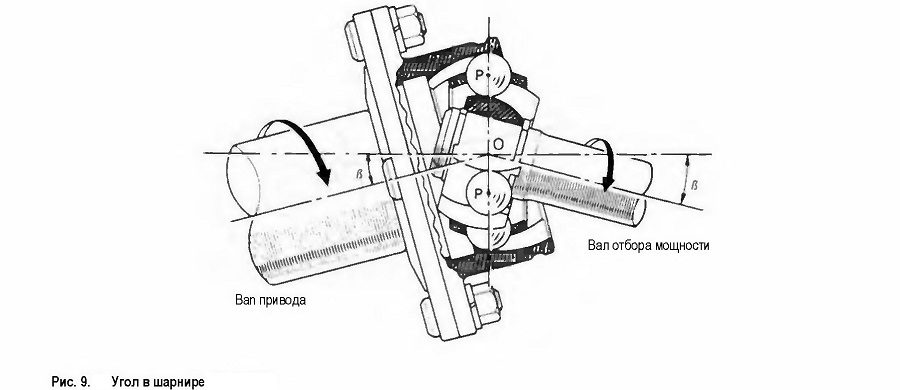

Максимальный угол в шарнире

Максимальный угол отклонения от горизонтали (рис. 9 «Угол в шарнире«) показывает, под каким углом может работать шарнир, соответствуя требованиям по равномерности передачи крутящего момента и долговечности.

В автомобильной технике максимальный угол в шарнире может составлять более 50°.

Схемы расположения карданных валов

Неизбежно возникающую неравномерность вращения можно компенсировать последовательным размещением двух шарниров на одном валу.

При этом различают два варианта их расположения: Z-схема и W-схема.

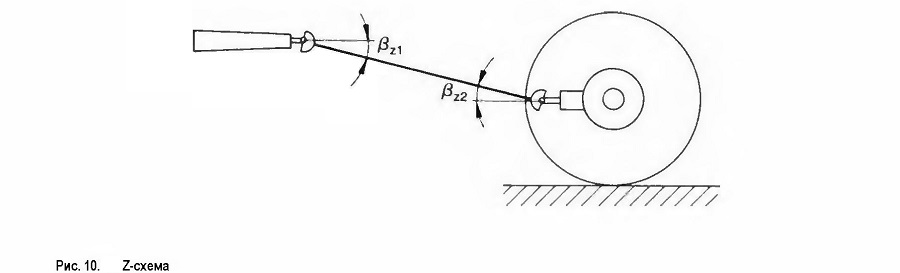

Z-схема

Z-схема или Z-изгиб представляет собой наиболее распространенный вариант применения карданного вала. В этом случае изгиб происходит только в одной плоскости (рис. 10 «Z-схема«).

Для абсолютно синхронного вращения ведущего и ведомого валов, соединенных карданным валом, вилки шарниров этого общего вала должны находиться в одной плоскости, а углы в шарнирах должны быть одинаковы.

W-схема

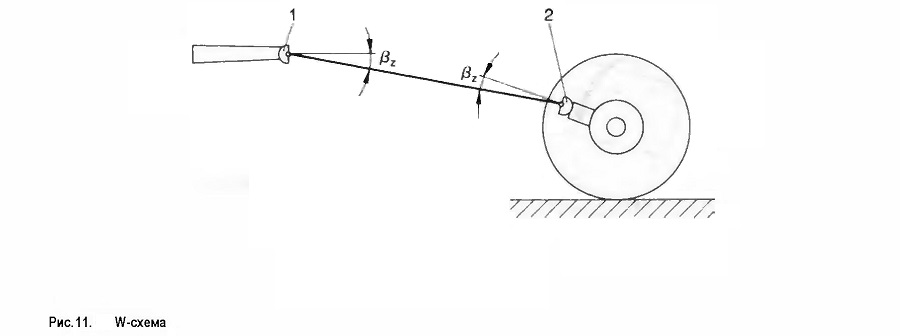

Еще одним способом избежать нежелательных колебаний частоты вращения между валами I и II является W-схема их расположения (рис. 11 «W-схема«).

И в этом случае углы в карданных шарнирах должны быть одинаковыми, а их вилки — находиться в одной плоскости.

Общее правило для Z-схемы и W-схемы заключается в том, что карданный вал и соединяемые им концы ведущего и ведомого валов должны лежать в одной вертикальной плоскости.

В случае бокового смещения при использовании Z-схемы достаточно, чтобы пространственный угол оставался минимальным.

Чтобы избежать нежелательных колебаний частоты вращения вала при использовании W-схемы, угол смещения необходимо высчитать заранее (рис. 12 «Боковое смещение«).

Видео:Ременная передача. Урок №3Скачать

Большая Энциклопедия Нефти и Газа

Видео:Ремённые ПередачиСкачать

Скорость — вращение — приводной вал

В иностранных конструкциях станков шестеренные насосы применяются в гидросистемах зубофрезерных и зубошлифовальных станков. Имеются гидросистемы, где путем регулирования скорости вращения приводного вала насоса изменяется скорость перемещения рабочего органа. Здесь один из насосов привода имеет ступенчатое либо бесступенчатое регулирование числа оборотов, которое изменяется в зависимости от требуемого режима работы станка. Величина объема жидкости, поступающего к рабочему органу, определяется разностью производительностей насосов привода. [16]

Из формул для подачи поршневых насосов следует, что характеристика мало зависит от развиваемого напора. При данных размерах насоса она определяется скоростью вращения приводного вала . [17]

Основной редуктор подлежит обкатке на вертикальном выходном валу, соответствующем потребляемой мощности 350 вт. Обкатку выполняют в течение 10 мин при скорости вращения приводного вала 8000 об / мин. При обкатке не должно наблюдаться постороннего шума. Валики должны вращаться плавно, без заеданий и толчков. [18]

Читайте также: Установка коленчатого вала змз 406

Диагностика по величине измерения объемного КПД насосов и гидромоторов производится при одновременном изменении скорости вращения вала привода насосной установки ( или гидромотора) и расхода рабочей жидкости в напорной магистрали. Отношение величины расхода рабочей жидкости, измеряемой датчиком расхода, к скорости вращения приводного вала , измеряемой датчиком оборотов, характеризует объемный КПД насосной установки. При проверке технического состояния гидрораспределителей расход рабочей жидкости в сечениях маслопровода до и после проверяемого узла измеряют одновременно. Выдаваемое на индикаторе преобразователя отношение расхода жидкости после распределителя к расходу жидкости, поступающей в него, характеризует величину объемного КПД узла. [19]

Шкивы с массивным толстостенным ободом называют маховиками. Маховики, являющиеся регуляторами активных и пассивных сопротивлений машины, служат для выравнивания скорости вращения приводного вала при резко переменной нагрузке работающей машины. [20]

Как правило, подачу отдельных насосов регулируют механизмы изменения длины хода плунжеров. Регулирование подачи всех насосов агрегата одновременно выполняют различные механизмы и машины бесступенчатого изменения скорости вращения общего приводного вала агрегата . Необходимо отметить, что широкие возможности дозировочных агрегатов и особенно автоматизированных дозировочных агрегатов позволили осуществить автоматизацию непрерывных процессов в химии, текстильной промышленности, производстве искусственных волокон, целлюлозной, бумажной, нефтяной и пищевой промышленности, в изготовлении пластмасс. [21]

Двухступенчатый высокоскоростной центробежный насос Сан-дайн ЯМР-5Н2 для рециркуляции карбамата аммония обеспечивает сжатие среды до 30 МПа. Включенная последовательно коробка скоростей, рассчитанная на номинальную мощность в 736 кВт, доводит скорость вращения приводного вала до 25 000 об / мин. По обоим концам приводного вала расположены ступени насоса с механическими уплотнениями ( имеющими передние контактные поверхности), предохраняющими от смазочного масла из вариатора и от просачивания карбамата в насосную часть. [22]

По достижении максимального давления и оборотов насос и привод испытывают в течение 5 мин. Производительность насоса при температуре масла 80 С, противодавлении 5 кГ / см2 и скорости вращения приводного вала привода 740 об / мин должна быть не менее 400 л / мин. [23]

Эти приборы позволяют записывать частотные спектры шума, а также изменение уровней звукового давления или уровней громкости звука во времени. Наиболее совершенным из указанных приборов является самописец типа 2305, имеющий 15 скоростей пера, 12 скоростей бумаги, 10 скоростей вращения приводного вала , соединяющего его с другими приборами, 7 диапазонов шкалы, В сочетании с вращающимся столиком типа 3921 ( на котором устанавливается испытуемая машина массой до 100 кг) он дает возможность записывать поля. [24]

ДТ, изменяется в широких пределах в функции сигнала управления. Тор-моз ной момент колодочного тормоза ( рис. 2 6), который получается при вышеизложенном взаимодействии сил, определяется в конечном итоге скоростью вращения приводного вала механизма подъема . [26]

Таким образом, в кольцевом пространстве вследствие разности окружных скоростей лопастей и материала обеспечивается интенсивное перемешивание материала. Смесь выгружают через патрубок, расположенный в днище аппарата. Кратность циркуляции материала регулируется скоростью вращения приводного вала и торможением подвесного смесителя. [28]

Привод расположен внизу станины. Производительность машины — ЗСН-50 шт / мин. Изменение производительности осуществляется за счет изменения скорости вращения общего приводного вала . Для этой цели служат сменные шкивы. [30]

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💥 Видео

Как посчитать обороты и передаточное число.Скачать

Как нельзя регулировать скорость вращения электродвигателяСкачать

Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

Формула для вала на ГриндерСкачать

Силовая передачаСкачать

326) АВТОМАТИКА Предельный регулятор частоты вращения дизеля ( вопросы Госов и мкк )Скачать

Расчёт диаметров шкивов ремённой передачи. Часть 1. Инструкция на онлайн калькулятор. Тест привода.Скачать

Как регулируется скорость вращения ротора асинхронных электродвигателей.Скачать

Кинематический расчет привода ч 1Скачать

Регулирование частоты вращения ротора трехфазных асинхронных двигателейСкачать

Скорость резания или как выбрать обороты.Скачать

БЕЗОПАСНОЕ И КОМФОРТНОЕ ТОЧЕНИЕ: ВЫБОР СКОРОСТИ ВРАЩЕНИЯСкачать

Модуль №4. Частотное регулирование скорости асинхронного двигателяСкачать

Как посчитать скорость ленты на гриндере?Скачать

Что лучше использовать для регулировки скорости вращения двигателя, ШИМ или регулятор напряженияСкачать