И осевое, и тангенциальное смещение не изменяет угловых скоростей валов: при передаче вращения, не создает переменных нагрузок на деталях муфты и соединения, не вызывает дополнительных потерь на проскальзывание элементов муфты, передающих вращение. Радиальное и угловое смещение создает дополнительные нагрузки на валы, подшипники и детали муфты.

Угловые скорости валов могут быть различными даже в случае, если один из валов вращается с постоянной угловой скоростью. Второй вал в течение одного оборота меняет угловую скорость, то опережая, то отставая от первого вала. На детали муфты будут действовать переменные нагрузки, даже если валы не передают крутящего момента. Усилия, вызванные радиальным и угловым смещением, возрастают с увеличением смещения и могут оказаться гораздо больше нагрузок, возникающих от передаваемого момента.

Наиболее вредны комбинации радиального и углового смещения. Как было показано выше, при чистом радиальном и угловом смещении геометрические оси валов располагаются в одной плоскости. Угловое и радиальное смещение может иметь любое направление. Поэтому валы с радиальным и угловым смещением в общем случае будут скрещиваться. В частном случае, если радиальное и угловое смещение происходит в одной плоскости, геометрические оси пересекаются, но уже не в центре муфты, как при чистом угловом смещении, а где-то в другом месте.

Если геометрические оси валов расположены в одной плоскости и пересекаются не в геометрическом центре муфты, перемещением муфты вдоль оси одного из валов можно компенсировать радиальное смещение. И наоборот, радиальное смещение может появиться, если валы расположены под углом, а муфта смещена вдоль оси вала. Осевое перемещение муфты и радиальное- смещение валов связаны зависимостью.

А если вам интересна на окна цена (смотреть) то мы подскажем вам хорошую компанию, которая быстро и качественно снимет мерки с ваших рамок и изготовит окна даже по индивидуальному заказу. Качество окон высокое, а цены доступные.

Зубошевингование

Из схемы, и теоретического анализа видно, что часть выступов с изменением угла смещения уходит вперед, выступы с противоположной стороны отстают от ведомого вала. Положение.

Следует иметь в виду, что обычно угол у мал, лежит в пределах от 0 до 5°, и поэтому для компенсации радиального смещения пришлось бы перемещать муфту на значительное расстояние.

Геометрическим центром муфты условимся называть центр окружности, по которой перемещаются элементы муфты, передающие вращение. При угловых смещениях, как и при радиальных, всегда.

Кинематические исследования позволяют лучше понять работу соединений, условия, в которых происходит передача вращения, и следовательно, дают возможность правильно выбрать и.

При радиальном смещении геометрические оси валов параллельны и проходят на расстоянии одна от другой. Направление смещения может быть любым, причем в любом случае можно провести.

- Передачи со скрещивающимися осями

- Шевронная передача: достоинства и недостатки

- Разновидности

- Шевронная передача: устройство и особенности

- Что ещё следует знать

- Достоинства и недостатки передач в зависимости от типа зубьев

- А. Колеса прямозубые

- Б. Косозубые и кривозубые колеса

- Преимущества

- Недостатки

- В. Шевронные колеса

- Материалы изготовления

- 🎦 Видео

Видео:Детали машин. Лекция 4.1. Валы и оси.Скачать

Передачи со скрещивающимися осями

К таким передачам относятся червячные передачи с цилиндическим и глобоидным червяком, гипоидные передачи, а также передачи винтовыми колесами (винтоколесные передачи).

Изобретение червячной передачи приписывается еще Архимеду.

На рис. 2.11 представлен грузоподъемный механизм, описанный античным историком техники Героном Александрийским, включающий червячную передачу.

Рис. 2.11. Грузоподъемный механизм, описанный Героном:

1 — червяк; 2 — рукоять; 3 — червячное колесо; 4 — зубчатые колеса; 5 — трос

Винтовые колеса (рис. 2.12), которые также являются передачей, родственной червячной, были изобретены гораздо позже знаменитым Леонардо да Винчи.

Что касается гипоидной передачи, схема которой показана на рис. 2.13 (а — гипоидное смещение), то хотя она и была создана сравнительно недавно — в 1925 г., но благодаря удачному сочетанию целого комплекса полезных свойств нашла широчайшее применение, в частности в автомобилестроении.

| Рис. 2.12. Передача с винтовыми колесами | Рис. 2.13. Гипоидная передача |

Следует отметить, что червячные передачи бывают с цилиндрическим (рис. 2.14, а) и глобоидным (рис. 2.14, б) червяками. Глобоидный червяк более сложен, но такая передача прочнее обычной примерно в 1,5 раза, имеет повышенный КПД из-за улучшенных условий смазки. Однако эта передача чувствительна к осевому смещению червяка, требует сложного монтажа и регулировки и поэтому распространена мало.

Рис. 2.14. Схемы червячных передач:

а — с цилиндрическим червяком; б — с глобоидным червяком; 1 — червячное колесо; 2 — червяк

По расположению червяка относительно колеса бывают передачи с нижним, верхним и боковым червяками (рис. 2.15). При смазке погружением и невысокой (до 5 м/с) окружной скорости червяка применяют нижнее его расположение (рис. 2.15, а>. При больших скоростях практикуют другие расположения (рис. 2.15, б, в).

Рис. 2.15. Расположение червяка относительно колеса:

а — нижнее; б — верхнее; в — боковое; 1 — червячное колесо; 2 — червяк

Червяки могут быть одно-, двух- и многозаходными, в основном четырехзаходными.

В настоящее время наблюдается несколько противоречивое отношение к червячным передачам. Некоторые специалисты считают червячные передачи, как и раньше, одними из основных в машиностроении. Другие полагают, что с развитием планетарных и волновых передач область применения червячных передач сильно ограничивается.

Ниже рассматриваются основные положительные стороны и недостатки червячных передач, и на этом основании делается вывод об их перспективности.

Достоинства червячных передач: возможность получения большого передаточного отношения в одной ступени (до 80 и более) плавность, точность и бесшумность работы.

Недостатки червячных передач: низкий КПД (ниже, чем у других механических передач вращения); значительное нагревание, изнашивание и склонность передачи к заеданию; необходимость применения для венцов червячных колес дорогих и дефицитных материалов — бронз.

Особняком стоит свойство самоторможения червячных колес. Оно может быть и полезным, и вредным. В червячных передачах, преимущественно с однозаходным червяком, из-за очень низкого, ниже 50 % КПД вращать передачу можно только за червяк. При попытке вращения за колесо передача стопорится. В некоторых случаях, например в примитивных червячных подъемных механизмах, это свойство полезно, оно упрощает механизм. Но в ряде кругах случаев оно может привести к аварии, если не предусмотреть особых мер. Это следует всегда учитывать. Например, при выключении двигателя, вращающего червяк, — планового или случайного, вся передача стопорится. Если же она была нагружена большими массами, то они, резко остановившись, могут сломать передачу. В таких случаях всегда нужно иметь предохранительное звено (муфту).

Учитывая упомянутые недостатки червячных передач, их не рекомендуется применять при мощностях свыше 50 кВт, и то в приводах периодического, а не непрерывного действия, во избежание перегрева.

Где же целесообразны червячные передачи? Прежде всего это маломощные устройства станков — делительные, регулировки, настройки, а также маломощный сервопривод автомобилей и других транспортных машин — стеклоподъемники, стеклоочистители и т.п. Механизмы прицела военных машин также чаще всего червячные. Кроме того, существует целый ряд механизмов со скрещивающимися осями, где применение других передач, например планетарных или волновых, затруднено. Часто используются червячные передачи в мотор-редукторах с большим передаточным числом, где, в принципе, могли бы использоваться и волновые редукторы.

Во всяком случае, нужно энергичнее преодолевать инертность в создании передач и, где можно, смелее заменять червячные передачи сколь-нибудь значимой мощности на более компактные, дешевые и экономичные волновые и планетарные. Но, конечно, и до абсурда доходить не стоит — механизм для натяжения струн в гитаре, например, безусловно эффективнее всего червячный.

Винтовые колеса обладают невысокой несущей способностью, уступая многозаходным червячным передачам. При этом и КПД винтоколесных передач незначителен. Их применение обосновано только в тех редких случаях, когда требуется передача со скрещивающимися осями, небольшой мощности и с передаточным отношением, близким к единице. Червячная передача становится здесь неприменимой, а винтовые колеса, при всех их недостатках, подходят. Пример — привод маслонасоса от распределительного вала некоторых автомобилей.

Гипоидные передачи являются как бы «гибридом» червячной (точнее, спироидной) и конической передач. Чем больше гипоидное смещение а (рис. 2.13), тем ближе гипоидная передача к червячной (спироидной).

Гипоидная передача обладает рядом ценных свойств, благодаря чему она так широко распространена в автомобилестроении. Прежде всего это большое передаточное отношение i , реализуемое в одной паре. Обычно i

Несмотря на столь весомые преимущества, есть у гипоидных передач и недостатки. Первый недостаток — усложненная конструкция, точный монтаж и высокая требуемая жесткость опор и картеров. Второй, и пожалуй, наиболее серьезный недостаток — опасность заеданий из-за скольжения вдоль контактных линий. Эта опасность устраняется применением специальных противозадирных смазок. Опасность заеданий тем меньше, чем меньше гипоидное смещение а. И последнее: в связи с тем же скольжением КПД гипоидной передачи ниже, чем у конической с круговым зубом, около 0,96.

Несмотря на все преимущества гипоидной передачи, если есть возможность заменить ее косозубой или шевронной цилиндрической передачей — это следует сделать.

2.16. Грузоподъемный механизм, описанный Паппом Александрийским (IV в.):

1 — рукоять; 2 — винт; 3 — трос; 4 — зуб, заменяющий гайку; 5 — направляющая

Видео:Лекция Механические передачиСкачать

Шевронная передача: достоинства и недостатки

Видео:10 класс, 7 урок, Скрещивающиеся прямыеСкачать

Разновидности

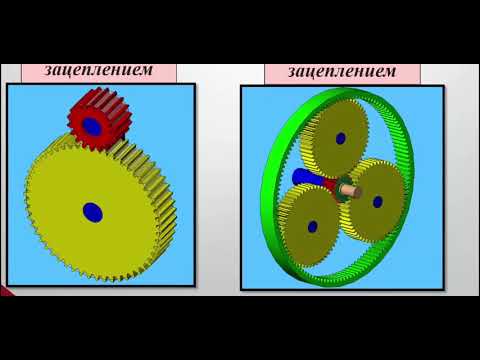

Начать стоит с изучения видов зубчатых передач, которые нашли широкое применение в разных отраслях, включая автомобилестроение.

Основной акцент будет сделан именно на автомобилях. В них используются различные типы зубчатых передач.

Зацепление зубцами способствует эффективной передаче вращательного движения, поступающего от автомобильного двигателя. В это же время преобразуется движение, меняется частота вращения, изменяется показатель крутящего момента.

Чтобы выполнять подобные функции, требуется использовать соответствующие механизмы. Согласно действующей классификации зубчатых передач, их можно разделить на несколько категорий.

- Цилиндрические. Эти передачи включают в себя пары преимущественно с разным числом зубцов. Оси зубчатых колёс в случае с цилиндрическими передачами параллельные. Важно помнить о таком понятии как передаточное отношение. Это отношение количества зубьев. Что интересно, зубчатое колесо, большее по размеру, так и называют, а вот колесо с меньшими габаритами принято называть шестернёй.

- Зубчатые конические передачи. У них есть одна важная особенность. В случае с коническими зубчатыми передачи оси их колёс пересекаются. При этом вращение передаётся непосредственно между валами, которые могут располагаться под разным углом. В зависимости от того, какое колесо окажется ведущим в ситуации с конической зубчатой передачей, сама передача может оказаться повышающей или понижающей.

- Червячные. Аналогом конической зубчатой передачи является червячная. Здесь предусмотрены скрещивающиеся оси вращения. Добиться большого передаточного числа можно за счёт соотношения количества зубцов на колесе и количества заходов так называемого червяка. Червяки делятся в зависимости от числа заходов. Они бывают одно-, двух- и четырёхзаходными. Тут есть ещё одна важная особенность. Здесь передача вращения происходит только на червячное колесо от самого червяка. Реализовать обратный процесс нельзя, поскольку возникнет сильное трение. У такой передачи предусмотрена способность самостоятельного торможения, что реализовано за счёт червячного редуктора. Наглядным примером выступает подъёмный механизм для работы с грузом.

- Реечные. Конструкция предусматривает использование зубчатых колёс и реек. Тем самым удаётся превратить вращательное движение в поступательное, как и в обратном направлении. Ярким примером выступает автомобильная рулевая рейка.

- Винтовые. Применяются передачи такого типа при скрещивании валов. Зубцы имеют точечное зацепление, они быстро изнашиваются из-за нагрузок. Потому винтовые передачи обычно реализуются в разных приборах.

- Планетарные. Отличительной особенностью является применение зубчатых колёс, у которых оси подвижные. Обычно предусмотрено наружное колесо с жёсткой фиксацией и с внутренней резьбой. Дополнительно устанавливается центральное колесо, водило и сателлиты. С помощью таких элементов осуществляется перемещение по окружности неподвижного колеса, реализуя тем самым вращение центрального.

У всех разновидностей предусмотрен различный коэффициент перекрытия, являющихся характерной особенностью зубчатой передачи. Так называют величину отношения угла перекрытия колеса к угловому шагу. Что же касается угла перекрытия, то это угол, на который осуществляет проворачивание колесо за время, пока в зацеплении находится одна пара зубцов.

У конических зубчатых передач, как и у многих остальных, зацепление бывает внутренним и наружным. В случае с наружным расположением ничего сложного нет, поскольку зубцы находятся сверху. Если это внутреннее зацепление, тогда зубцы от большого колеса находятся со стороны внутренней поверхности. Тут реализовать вращение можно исключительно в одном направлении.

Видео:Передаточный механизм. Основные виды и параметры передач (1-я Часть)Скачать

Шевронная передача: устройство и особенности

Первое, что может броситься в глаза – это исполнение зубчатого колеса. Оно состоит из двух частей (полушевронов), каждая из которых по своей окружности имеет ряд зубцов с правым и левым зацеплением. Соответственно, ответная шестерня выполняется в таком же формате и часто комплектуется валом для усиления конструкции и прочностных характеристик. Благодаря такой конструкции образуется несколько положительных свойств:

- Практически отсутствует межосевая нагрузка;

- Наблюдается процесс самобалансировки и самоустановки осей;

- Существенно повышается максимальная нагрузка на узел;

- Снижается до минимума уровень шума;

- Увеличивается передаточное число и допустимая скорость вращения вала.

Шевронная передача является самой надёжной и производительной, а её элементы реже всего выходят из строя. Тем не менее, даже они могут поддаваться износу, истиранию и другим негативным факторам. Поэтому при использовании такого механизма необходимо внимательно следить за состоянием рабочей пары и своевременно осуществлять замену износившихся деталей.

Видео:Лекция «Конические зубчатые передачи»Скачать

Что ещё следует знать

Узнав, какие бывают применяемые в механизмах зубчатые передачи, следует немного дополнить информацию.

Рассмотренные зацепления могут применяться в разном сочетании, учитывая используемые кинематические схемы.

Сами передачи отличаются между собой ещё и по форме зубцов, типу и профилю. Это позволяет выделить несколько разновидностей зацепления. Оно может быть:

В основном применяются именно эвольвентные виды зацеплений. Это обусловлено их техническим превосходством над конкурентами.

Подобные зубцы нарезают путём применения реечных инструментов. У лидирующего вида зацепления передаточное отношение постоянное, и оно не зависит от того, какая степень смещения в отношении межцентрового расстояния.

Но у эвольвентного зацепления есть свой недостаток. Если передаётся большая мощность, в паре выпуклых поверхностей зубцов может сказаться небольшое пятно контакта. Из-за этого образуются дефекты, и постепенно разрушается поверхность.

Особенностью кругового зацепления выступает сцепление выпуклых зубьев с помощью вогнутых колёс. Это хорошо тем, что пятно контакта увеличивается. Но параллельно усиливается трение.

Если говорить про разновидности зубчатых колёс, то они бывают:

Среди них наибольшее распространение получили прямозубые варианты. Они простые в изготовлении, доступные для производства, предельно надёжные в процессе эксплуатации. У них линия контакта всегда остаётся параллельной относительно оси вала.

Недостаток прямозубых колёс в том, что они способны передавать меньший предельный крутящий момент, если сравнивать с шевронными и косозубыми аналогами.

Косозубые рекомендуется применять в ситуациях, когда необходимо передавать максимально высокую частоту вращения. Тогда механизм будет работать плавно и с минимальным уровнем шума. Но параллельно в таких системах сильно нагружается подшипник, что связано с большим осевым усилием.

У шевронных колёс практически те же преимущества, что и у косозубых аналогов. Но они при этом не нагружают подшипники, поскольку здесь силы разнонаправлены.

Если говорить про криволинейные типы колёс, их актуально использовать в узлах с высоким передаточным отношением. Они меньше шумят в процессе вращения, лучше справляются с работой на изгиб.

Видео:4.1. Общие сведения о червячных передачахСкачать

Достоинства и недостатки передач в зависимости от типа зубьев

А. Колеса прямозубые

Это наиболее распространенная разновидность зубчатых колес. Их зубья располагаются в плоскостях перпендикулярных по отношению оси вращения, а линия соприкосновения зубьев у шестерни проходит, наоборот, параллельно этой оси. Колеса с прямыми зубьями обладают наименьшей стоимостью, но они обеспечивают крутящий момент, максимальное значение которого немного меньше, чем могут создавать косозубые или шевронные. Кроме того, шестерни с такими зубьями больше шумят, чем шестерни с более сложными по форме зубьями.

Б. Косозубые и кривозубые колеса

Они представляют собой усовершенствованный вариант прямозубой шестерни. У них зубья расположены, если сравнивать с прямыми зубьями, под наклоном (или по кривой линии, в случае кривозубых колес), образуя подобие винтовой линии.

Преимущества

Зацепление колес происходит менее шумно, более эффективно и плавно, если сравнивать со случаем, когда используется прямозубый вариант шестерни. Площадь соприкосновения также больше, чем у прямозубой передачи, поэтому и значение максимального передаваемого момента также повышено.

Недостатки

Во время работы косозубого/кривозубого колеса появляется механическое усилие, сдвигающее его по оси, поэтому вал должен устанавливаться только с применением упорных подшипников, для предотвращения его горизонтального смещения. Увеличение площади соприкосновения зубьев ведет также к возрастанию силы трения между зубьями, что в свою очередь является причиной появления дополнительных потерь мощности и нагрева цилиндрического редуктора, а также снижения его кпд. Для уменьшения указанных негативных явлений и их компенсации требуется применение специальных смазочных материалов. Косозубые/кривозубые колеса применяют в основном там, где требуется передача значительных крутящих моментов особенно, если вал вращается с очень большой скоростью, и есть ограничения по степени шумности, которую создает соосный цилиндрический редуктор.

В. Шевронные колеса

Изобретение этих колес нередко приписывают французскому предпринимателю Ситроену, хотя он просто смог во время оценить и выкупить права на соответствующий патент у польского малоизвестного сегодня механика-самоучки. Зубья шевронных колес, если смотреть на них сверху, похожи по форме на английскую букву «V». Они могут выполняться либо как цельные детали, либо получаться за счет стыковки пары колес косозубого типа.

Применение шевронных колес позволяет решить проблему возникновения на валу осевой силы, так как направленные в разные стороны усилия, действующие на обе части таких колес компенсируют взаимно друг друга. В результате отпадает необходимость в упорных подшипниках, так как передача с использованием шевронных колес является самоустанавливающейся и не имеющей тенденции к появлению осевых сдвигов. Поэтому сборка цилиндрического редуктора, оснащенного шевронными колесами, выполняется с креплением одного из валов с помощью плавающих опор (например, с использованием подшипников с цилиндрическими роликами).

Что дает наличие у редуктора нескольких ступеней передачи?

В зависимости от количества ступеней цилиндрический зубчатый редуктор называется:

От количества передач (ступеней), которые имеет цилиндрический редуктор, зависит и передаточное число, существующее у него.

Например, у одноступенчатого цилиндрического редуктора оно, как правило, находится в диапазоне 1,5—10, у редуктора цилиндрического двухступенчатого — в пределах 10—60. А трёхступенчатые редукторы цилиндрические обеспечивают коэффициент редукции 60—400.

Видео:Коронные зубчатые передачиСкачать

Материалы изготовления

Вполне закономерно предположить, что назначение используемых зубчатых передач предусматривает применение высокопрочных материалов для их изготовления.

Поэтому в основе конструкции практически всегда лежит сталь. К прочности шестерни предъявляются повышенные требования в плане прочности, а вот колёса менее требовательные. Их характеристики прочности могут отличаться.

Учитывая этот момент, при производстве шестерней применяются различные материалы. Изделия проходят через дополнительную процедуру обработки. На них воздействуют термически, химически и температурно.

Изделия на основе легированной стали обычно дополнительно улучшают свои характеристики путём цианирования, азотирования и цементации. Это влияет на изменение внутренних характеристик. А вот шестерни на основе углеродистой стали в основном проходят только поверхностные процедуры по закалке.

С зубьями всё иначе. К ним предъявляются повышенные требования в плане прочности поверхности. При этом сердцевина должна оставаться достаточно вязкой и мягкой. При таких характеристиках можно предотвратить изломы и быстрый процесс износа при активной эксплуатации под нагрузкой.

Колёсные пары, в работе которых не предусматривается высокая нагрузка и повышенная частота вращения, изготавливаются обычно на основе чугуна.

Намного реже при производстве колёсной пары применяется такой материал как бронза, латунь и пластик.

Зубцы колёс создают на основе заготовок, выполненных одним из двух методов. Это штамповка или литьё. Затем проводится нарезка. При нарезке применяются методики обкатки или копирования. Обкатка позволяет создать зубцы с разными параметрами, используя один инструмент. В роли инструментов выступают рейки, долбяки и червячные фрезы.

При использовании метода копирования применяются пальцевые виды фрезы. Затем, завершив нарезку, наступает очередь термообработки. Если требуется получить высокоточное зацепление, после термической обработки обязательно нужно сделать шлифовку и финишную обкатку изделия.

🎦 Видео

6.3 Зубчатые цилиндрические передачиСкачать

6.1 Общие сведения о механических передачахСкачать

ТММ Зубчатые механизмы Типы передач Доцент Авдеева А НСкачать

8.2 Цепные передачиСкачать

Лекция 6. Цепные и ременные передачиСкачать

Зубчатые передачиСкачать

Детали машин. Лекция 2.5. Червячные передачиСкачать

Лекция «Цилиндрические зубчатые передачи. Классификация передач»Скачать

Ременная передача. Урок №3Скачать

Зубчатые механизмы приборовСкачать

Виды зубчатых передач Самая подробная классификацияСкачать