Несмотря на то, что технологии обработки металлоизделий стремительно развиваются, а большинство видов работ автоматизируется, человеческий труд до сих пор остается востребованным. В некоторых ситуациях он является единственным и наиболее удобным вариантом. Благодаря этому в штате многих компаний, даже оборудованных современной техникой, состоят профессиональные слесари. В данной статье мы поговорим об этих специалистах. Мы расскажем чем они занимаются, какие слесарные операции выполняют, каким инструментом пользуются.

Видео:Урок 1 Основные слесарные работыСкачать

Общие положения

Основные задачи, которые решает слесарь, состоят в сборке и ремонте узлов, а также в выполнении базовых видов металлообработки. Помощь специалиста требуется в самых различных сферах, начиная от промышленности (например, создание частей машин и станков), заканчивая бытом (например, ремонтом соединений, замков и так далее).

Все слесарные операции по обработке деталей можно разделить по степени сложности. Соответственно, базовые задачи может выполнить любой, даже начинающий специалист. Более серьезные виды слесарных работ проводятся сотрудниками с необходимой квалификацией и разрешениями.

Для выполнения различных операций специалисту требуются инструменты и оборудованное пространство. Основным элементом рабочего места слесаря является верстак. Он может располагаться непосредственно в цеху или в любом отведенном для этого помещении. По сути верстак представляет собой стол, на котором расположены все инструменты для проведения определенного набора слесарных операций по обработке деталей, а также устройство для закрепления чертежей. Обычно он создается из прочных сортов древесины, а сверху покрывается листовой сталью толщиной около миллиметра. Важным элементом верстака является защитный металлический экран, который необходимо использовать при проведении работ. Его отсутствие считается нарушением техники безопасности. В столе верстака обычно устанавливаются ящики, предназначенные для хранения инструмента.

Основное преимущество такого подхода состоит в том, что рабочее место можно оборудовать где угодно.

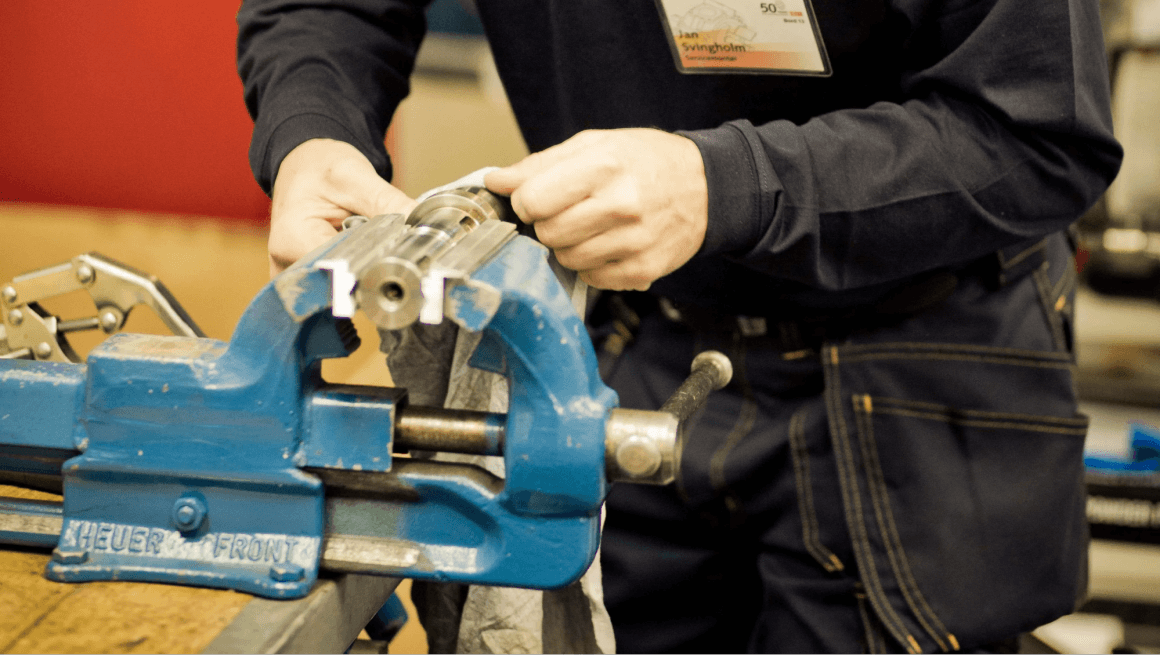

Одним из главных рабочих инструментов слесаря являются тиски. Они применяются при выполнении практически всех видов работ, начиная от незначительной обработки металла до изготовления и подгонки сложных деталей. Существует несколько видов тисков, различающихся по сложности и сфере применения: ручные, стуловые, параллельные. Последние пользуются наибольшей популярностью в силу простоты конструкции и универсальности. Как и следует из названия, их губки остаются параллельными в разжатом состоянии.

Для управления в таких тисках обычно используется поворотный механизм. Он позволяет упростить и ускорить работу слесаря и оперативно адаптировать инструмент для выполнения тех или иных задач. В большинстве случаев поворотной является верхняя часть механизма. К нижней она крепится одним болтом в центре или несколькими по бокам. Важно и то, что из подвижных тисков легко сделать неподвижные. Такой инструмент обеспечивает бОльшую жесткость и лучше гасит вибрации, что является обязательным условием при проведении различных видов слесарных работ при производстве деталей.

Что касается стуловых тисков, то они используются реже других моделей. Дело в том, что сфера их применения существенно меньше и включает в себя исключительно операции, предполагающие циклические ударные воздействия на заготовку.

Тиски, как и сам верстак, необходимо подогнать под рост слесаря. Это позволит работать в удобной позе, меньше уставать и правильнее применять силу. Чтобы определить оптимальную высоту, необходимо, чтобы рабочий согнул руку в локте и коснулся им губок тисков, а пальцами притронулся к подбородку.

Видео:Слесарные операции. Виды и выполнение слесарных операцийСкачать

Виды слесарных работ и их назначение

Существует несколько классификаций, но основной считается та, по которой все операции делятся на:

- Подготовительные. Они направлены на подготовку детали к дальнейшей обработке.

- Обработочные. Их основная задача — придать детали необходимую форму.

- Подгонные (пригоночные). Включают в себя сборку узлов и доводку деталей.

Обычно профессиональный сотрудник специализируется на выполнении одного или нескольких связанных видов слесарных работ, необходимых для производства того или иного вида деталей. Наиболее широкая специализация обычно встречается у новичков, недавно закончивших программу профессионального образования. Сложные задачи, требующие опыта, им обычно не доверяют. Исключения из этого правила существуют, но они редки.

Видео:Самый полезный инструмент для слесаряСкачать

Подготовительные работы

К этой категории обычно относятся следующие виды обработки металлических изделий:

Из названия следует, что все перечисленные операции обычно проводятся на первых этапах работы с заготовкой и предшествуют другим видам воздействий (например, сварке).

Скажем несколько слов об этих слесарных операциях.

Несложно догадаться, что разметка является одним из базовых и наиболее ответственных видов работ. Для ее выполнения применяются специальные плиты, которые обеспечивают надежную фиксацию заготовки. Ее неподвижность и устойчивость в процессе разметки играют ключевую роль в дальнейшей обработке. Сама разметка наносится кернером.

Стоит отметить и то, что выполнять данную операцию раньше доверяли только высококвалифицированным специалистам. Сегодня же эта задача чаще всего выполняется автоматизированными устройствами, которые могут обеспечить уровень точности, практически недостижимый для человека. Разумеется, речь идет о профессиональных предприятиях. В бытовой среде классические методы применяются до сих пор.

Примерно в той же ситуации находится и рубка металла. Выполнение этой операции вручную малопроизводительно и крайне трудозатратно. Вместо традиционных инструментов, вроде зубила, ножовки и пробивного пресса, сегодня активно применяются лазерные и плазменные станки. Они позволяют получить заготовку любой формы, обеспечивают минимальную деформацию кромки, гарантируют уровень точности, который недоступен для человека и ручных инструментов. Все параметры работы задаются заранее в числовом формате, а станок лишь выполняет необходимые операции. Разумеется, в бытовой среде, где сложные аппараты с ЧПУ не встречаются, классические методы активно применяются до сих пор.

С другой стороны, ручная рихтовка не только не теряет своей популярности, но и становится все более востребованной. Одной из главных сфер ее применения являются кузовные работы. Автомобилей в современном мире становится все больше, а вместе с ними растет и количество ДТП. Проведение рихтовки в домашних условиях возможно, но требует наличия инструментов и навыков. Чаще всего люди все же обращаются в мастерские, где для выполнения этой операции есть все необходимое. При этом для базовых слесарных операций не требуется дорогостоящая аппаратура и инструменты.

Еще одним распространенным видом работы является гибка металла. В этой сфере человека также заменили машины. Разумеется, получение качественных заготовок возможно с помощью тисков и молотка или улитки. Однако уровень точности в этом случае не идет в сравнение с профессиональными станками с ЧПУ.

Размерная обработка

К данной категории относится множество общеслесарных операций, в том числе:

- резьбонарезка;

- сверление;

- опиливание контуров и так далее.

Все они направлены на достижение одной цели — получить деталь заданной формы и размеров.

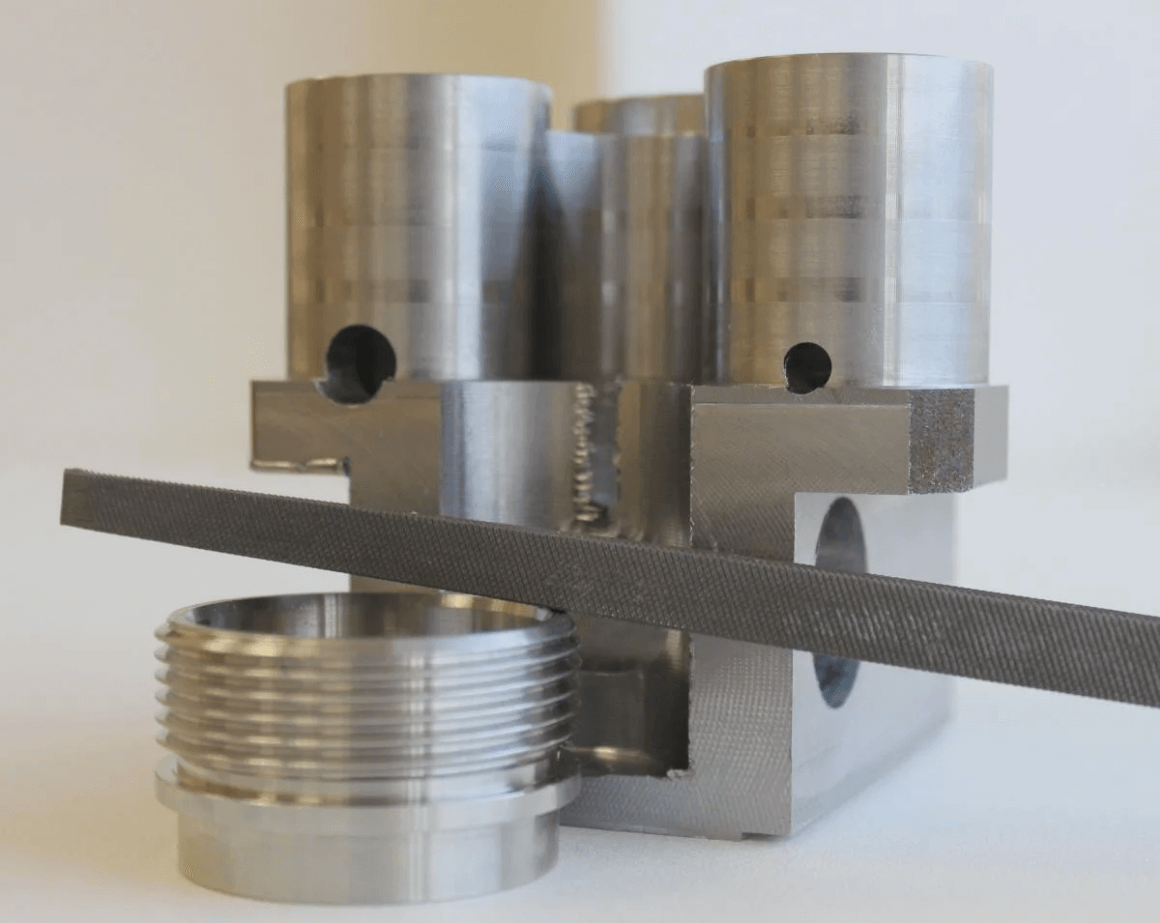

Опиливание контуров — это задача, необходимая после выполнения слесарных работ по рубке и механической обработке основы. С помощью напильника поверхности придается необходимый уровень гладкости. С помощью фрез и токарных станков с заготовки также удаляются дефекты, например, заусенцы. С развитием техники данный вид обработки стал все менее востребованным, так как современные станки способны самостоятельно контролировать качество кромки.

Сверление отверстий — один из наиболее распространенных способов обработки. При этом людей из этой сферы также вытесняют машины. Для того чтобы просверлить отверстие с высокой степенью точности и минимальным допуском, нужен специалист с высокой квалификацией, профессионал своего дела. Для выполнения задачи потребуется точная разметка и радиально-сверлильный аппарат.

Эту же работу можно выполнить значительно быстрее и проще с помощью современного станка с ЧПУ. Такое оборудование может обеспечить минимальный допуск, высокое качество готового изделия и не нанесет вреда внешнему виду. Разумеется, сверление по металлу применяется и в быту без использования станков и обрабатывающих центров, однако в промышленности альтернативы более предпочтительны.

Резьбонарезка — это сфера, в которой работа специалистов все еще востребована. Данная слесарная операция может выполняться вручную с помощью плашки или на токарно-винторезном станке. Первый метод используется редко из-за своей трудоемкости и невысокой точности. Проводить резьбонарезку на станке может только специалист, получивший соответствующее разрешение и имеющий необходимый опыт работы. Для получения качественной заточки требуется специальные резцы и алмазные абразивные пластины.

При этом механизация не обошла и эту сферу. В большинстве случаев производство большого количества типовых изделий также происходит на автоматизированном оборудовании. В этом случае существенно возрастает скорость обработки и повышается точность. При этом, если требуется выполнение слесарных работ с единичными нестандартными метизами или основой из особенного металла или сплава, обычно привлекается специалист.

Подгоночные работы

К этой категории относятся:

Данные операции обычно проводятся на завершающем этапе обработки деталей и требуются для придания им необходимых технических характеристик.

Полировка не считается полноценным видом слесарных работ, но широко применяется практически во всех сферах промышленности. Основная задача данной операции — обеспечить необходимый уровень гладкости поверхности. Это необходимо не только для достижения требуемых механических свойств, но и для улучшения внешнего вида изделий.

Полировка может проводиться вручную, но чаще выполняется на специальных станках с использованием абразивных составов. В ряде случаев этот процесс может выполняться в среде электролита.

Притирка — это достаточно важный вид обработки, который необходим при производстве тяжелонагруженных узлов. Она улучшает прилегание элементов, предотвращает протекание смазочных материалов и в целом положительно влияет на долговечность соединения. Притирка осуществляется на специальных станках, которые подвергают детали из пары трения множественным циклам обработки с увеличивающейся нагрузкой. В ходе работы усиливается прижим деталей и скорость трения.

Доводка — это ряд операций, основная задача которых — удалить все имеющиеся дефекты с детали.

Инструменты, необходимые для выполнения работ

Делятся на несколько категорий в зависимости от сферы применения:

- Мерительный инструмент. Область его использования включает в себя все слесарные операции. Некоторые инструменты, например линейки, дают возможность проводить измерения габаритов с достаточно низкой точностью. Другие, например штангенциркули, позволяют снизить погрешность до минимальных значений.

- Разметочный инструмент. В эту категорию входят уже упомянутые кернеры, а также циркули и чертилки. Они позволяют делать отметки на поверхности заготовки (углубления в случае с кернером), по которым будет проводиться дальнейшая обработка.

- Фиксирующий инструмент. Его основная задача — закрепить заготовку так, чтобы обеспечить ее стабильное положение в процессе обработки.

- Режущий инструмент. Чтобы перечислить и охарактеризовать все инструменты, входящие в эту группу, потребуется отдельная статья. Некоторые из них предназначены для ручной обработки, другие — для машинной, одни являются универсальными, другие — узкоспециализированными.

- бенность данных инструментов состоит в том, что при работе с ними образуется стружка.

- Сборочный инструмент. Его основная задача — соединение разрозненных элементов деталей. В эту категорию входят и отвертки, и например динамометрические ключи.

Если вы хотите улучшить свои навыки металлообработки, изучите другие статьи, размещенные на нашем сайте. Если же вам необходимы наши услуги, вы можете заказать их по телефону 8 (812) 336-86-22.

Видео:Токарные ужасы - не смог вовремя остановитьсяСкачать

Работы по металлу

Эта книга поможет тем, кто хочет освоить некоторые виды слесарных работ для решения таких проблем, как ремонт сантехники, бытовой техники и транспортных средств. А желающие создавать красивые вещи интерьера своими руками получат полезные советы по технике декоративной обработки металлов, включающей чеканку, ковку металла, художественное литье и основы литейного дела. С помощью этой книги читатели смогут овладеть тонкостями этих увлекательных ремесел.

Оглавление

Приведённый ознакомительный фрагмент книги Работы по металлу предоставлен нашим книжным партнёром — компанией ЛитРес.

Человеку, который никогда ранее не работал с металлом, может на первый взгляд показаться, что слесарными навыками ни за что не овладеешь, не проучившись несколько лет в техникуме или хотя бы в профессионально-техническом училище. Однако на самом деле все обстоит не столь уж сложно: слесарному делу в необходимых для домашних работ пределах может научиться практически каждый, у кого есть желание работать руками и головой, а не бежать с каждой мелкой поломкой в специализированную мастерскую. Труден только первый шаг, поэтому, научившись устранять мелкие неисправности, можно разобраться в более крупных и сложных.

Какими качествами должен обладать слесарь? Точностью, точностью и еще раз точностью. Ибо любая из слесарных операций: разметка или к рубка металла, опиливание или сверление, нарезание резьбы или пайка требуют точности выполнения, так как ошибка всего в 1 мм может привести к порче заготовки.

Что прежде всего должен знать и уметь слесарь? Конечно, приемы обработки металла, которые позволяют довести качество выполняемых им слесарных работ до необходимого уровня. Разумеется, речь не идет ни о токарном, ни о фрезерном станке промышленного образца, домашний мастер обходится приемами ручной обработки металла. Хотя те, у кого есть возможность устроить дома небольшую мастерскую, ставят, как правило, небольшие (бытовые) станки.

Знакомство со слесарными работами логично начинать с того, без чего не обойтись ни профессиональному слесарю, ни слесарю-самоучке, — со слесарных инструментов. Для удобства разделим весь слесарный инструмент на группы: измерительный, разметочный, слесарный инструмент общего назначения и слесарно-сборочный.

Измерительные слесарные инструменты

Измерительные инструменты (рис. 1) обычно составляют предмет особой заботы слесаря, поскольку от того, в исправном ли состоянии они находятся, зависит результат работы зачастую не одного дня.

Рис. 1. Измерительные инструменты: а — штангенциркуль: 1 — измерительные губки; 2 — рамка с измерительными губками; 3 — штанга; 4 — нониус; 5 — стопорный винт; б — микрометр: 1 — полукруглая скоба; 2 — пятка; 3 — микрометрический винт; 4 — стопорный винт; 5 — втулка-стебель; 6 — барабан; 7 — трещотка; 8 — измеряемая деталь.

Рис. 1 (продолжение). Измерительные инструменты: в — угломер: 1 — полудиск со шкалой; 2 — подвижный сектор с нониусом, 3 — стопорный винт; 4 — линейка; 5 — измеряемая деталь.

Точность, которая требуется при слесарной сборке какого-нибудь механического узла, колеблется обычно в пределах от 0,1 до 0,005 мм. Точность измерения — это та ошибка, которая неизбежна при использовании в качестве измерителя того или иного инструмента.

Поэтому ни один слесарь не станет, например, пользоваться измерительной линейкой для того, чтобы точно подогнать вал под втулку: линейка просто не дает необходимой точности, которая требуется при выполнении этой операции.

Но даже если инструмент выбран правильно, абсолютно точного измерения получить все равно не удастся. Погрешность при измерении существует всегда, слесарь же должен стремиться свести ее к минимуму. Чем меньше погрешность, тем выше точность измерения.

Самый простой способ уменьшения погрешности — провести измерение не один раз, а несколько, затем вычислить среднее арифметическое из результатов каждого замера.

Как правило, увеличение погрешности чаще всего вызывается ошибками, которых вполне можно избежать. Самые распространенные ошибки, снижающие точность измерений, следующие:

Читайте также: Промежуточная опора карданного вала волга

— использование поврежденного измерительного инструмента;

— загрязненность рабочих поверхностей измерительного инструмента;

— неправильное положение нулевой отметки на шкале и нониусе;

— неправильная установка инструмента относительно детали;

— измерение нагретой или охлажденной детали;

— измерение нагретым или охлажденным инструментом;

— неумение пользоваться инструментом;

— неправильно выбранная база измерения.

Линейные размеры металлических деталей и самого инструмента меняются очень ощутимо при нагревании или охлаждении металла, поэтому для измерений выбран следующий температурный стандарт — производить их следует при 20 °C.

Измерительная линейка. Для линейных измерений не слишком высокой точности слесари применяют обычно металлическую измерительную линейку — стальную полированную полосу с нанесенными на нее отметками. Поскольку металлические детали чаще всего невелики, то и длина линейки не должна превышать 200–300 мм (в редких случаях можно использовать линейку длиной до 1000 мм). Цена деления равна 1 мм, соответственно и точность измерения также равна 1 мм. Такой точности в слесарных работах, как правило, недостаточно. Поэтому слесари пользуются другими, более точными инструментами.

Штангенциркуль (рис. 1, а). Он состоит из негнущейся металлической линейки (штанги), на которую нанесена измерительная шкала с ценой деления 0,5 мм. На передней части линейки расположены две измерительные губки; вдоль линейки перемещается металлическая рамка, снабженная двумя измерительными губками. Рамка обладает еще одной измерительной шкалой — нониусом, который имеет цену деления 0,02 мм. Движение рамки по штанге можно застопорить с помощью специального винта. По основной шкале на штанге отсчитываются показания с точностью до миллиметров, по нониусу показания уточняются до десятых долей миллиметра.

Более точные показания замеров может дать микрометр (рис. 1, б) — точность до сотых долей миллиметра. Те, кто впервые слышат название этого измерительного инструмента, часто допускают ошибку, считая, что с помощью микрометра можно измерять размеры с точностью до микронов. Прежде всего, такая точность при слесарных работах, особенно в условиях домашней мастерской, никогда не требуется. Во-вторых, микрон — это одна миллионная часть метра, а микрометр дает возможность измерять с точностью только до одной десятитысячной части метра.

Основная часть микрометра — винт с очень точной резьбой, он называется микрометрическим винтом. Торец этого винта является измерительной поверхностью. Винт может выдвигаться и зажимать измеряемую деталь, которую следует помещать между пяткой полукруглой скобы и торцом микрометрического винта. На втулке-стебле проведена продольная линия, на которой сверху и снизу расположены две шкалы: одна указывает миллиметры, вторая — их половины. На конической части барабана, вращающегося вокруг втулки-стебля, нанесены 50 делений (нониус), служащих для отсчета сотых долей миллиметра. Отсчет размера снимается сначала по шкале на втулке-стебле, а затем по нониусу на коническом барабане. Так как излишний нажим винта на измеряемую деталь может привести к неточности измерения, для регулировки нажима микрометр имеет трещотку. Она соединена с винтом так, что при увеличении измерительного усилия выше нормы винт поворачивается с характерными щелчками. Стопорный винт фиксирует полученный размер.

Для измерения углов деталей предназначен угломер (рис. 1, в). Он представляет собой полудиск с измерительной шкалой, на котором закреплены линейка и передвижной сектор с нанесенным на нем нониусом. Передвижной сектор можно закреплять на полудиске стопорным винтом. К сектору прикреплены также угольник и съемная линейка.

Для измерения угла детали ее нужно приложить одной гранью к съемной линейке угломера, а подвижную линейку сдвинуть таким образом, чтобы между гранями детали и сторонами обеих линеек образовался равномерный просвет. Затем нужно закрепить сектор с нониусом стопорным винтом и снять показания сначала по основной шкале, затем по нониусу.

Для измерения величины зазора в слесарных работах используетсящуп — набор тонких пластин, закрепленных в одной точке. Каждая из них имеет известную толщину. Собирая из пластин щуп определенной толщины, можно измерить величину зазора. При этом измерении следует осторожно обращаться с тонкими металлическими пластинами наборного щупа, поскольку они легко ломаются при незначительном усилии. В то же время пластины должны входить в зазор туго и на всю длину, это обеспечит точность измерения.

Вот, пожалуй, и весь измерительный инструмент, который может понадобиться домашнему слесарю. А чтобы он служил как можно дольше и не приводил к неоправданным ошибкам при измерениях, необходимо позаботиться о правильном его хранении: штангенциркуль и угломер настоящий слесарь носит всегда в специальном кожаном футляре и оберегает их от ударов, не говоря уже о микрометре; щуп лучше всего хранить в жестком футляре.

Разметочные инструменты и приспособления

Чем серьезнее и ответственнее относится слесарь к своей работе, тем полнее у него набор разметочных инструментов и приспособлений (рис. 2).

Рис. 2. Разметочные инструменты: а — чертилки; б — циркули; в — штангенрейсмус; г — кернер-центроискатель.

Металл не бумага и не дерево, по которым удобно рисовать карандашом, с его гладкой и твердой поверхности легко стираются как грифельные, так и меловые линии. Поэтому для нанесения рисок используются чертилки различного вида, разметочные циркули, штангенрейсмусы, кернеры.

Чертилки (рис. 2, а) изготовляются из инструментальной стали повышенной твердости марок У10 и У12. Это простейшие и наиболее распространенные инструменты, которые применяются для разметки. Прямая круглая чертилка — это стальной стержень диаметром 5–6 мм и длиной до 200 мм, один конец которого заточен под углом приблизительно 10°. Удобно пользоваться чертилкой со вставной иглой. Ее несложно изготовить из отвертки со сменным жалом. Вместо отвертки в рукоятку нужно вставить остро заточенный и закаленный стальной стержень.

Еще один вид чертилок имеет заточенные под разными углами с обоих концов стальные стержни. Один из стержней согнут под углом 90°.

При разметке заготовки, на которой нельзя оставлять риски, пользуются латунной чертилкой: конструкция ее такая же, как и стальной, а жало изготовлено из латуни, которая оставляет след, не делая риски.

Чтобы чертилки было удобно держать в руке, среднюю их часть делают обычно утолщенной и покрывают накаткой.

Для деления прямых линий, углов, окружностей, для построения перпендикуляров в слесарном деле применяются разметочные циркули (рис. 2, б).

Разметочные линии на вертикальных поверхностях заготовок удобно наносить штангенрейсмусом (рис. 2, в).

Кернер-центроискатель (рис. 2, г) может применяться только для того, чтобы отыскать центр на торце цилиндрической детали, например, вала. Его нужно установить на торец детали и выровнять так, чтобы он принял вертикальное положение. Ударив по головке кернера молотком, можно получить отметку центра вала.

Чтобы разметка была произведена точно, была хорошо видна и не стиралась, пользоваться нужно хорошо заточенным, исправным разметочным инструментом. Поэтому время от времени нужно затачивать чертилки, циркули и кернеры, которые тупятся чаще всего.

Заточку нужно производить на шлифовальном абразивном круге, который должен быть в слесарной мастерской обязательно. Чертилку можно затачивать, определяя угол заточки на глазок: ее нужно расположить под небольшим углом к поверхности шлифовального круга и заточить на длину 12–15 мм. Острие кернера затачивается под углом 60–70°, угол нужно проконтролировать, измерив его транспортиром или сравнив с шаблоном. Для того чтобы наточить ножки циркуля, их нужно свести вместе и заточить с четырех сторон квадратом на длину 15–20 мм, стремясь к тому, чтобы оба острия сошлись в одну точку. Окончательную доводку ножек циркуля нужно сделать, заточив их поочередно на точильном бруске.

Разметку нужно производить на разметочной плите. Если слесарные работы в домашней мастерской выполняются часто, то лучше всего иметь специальную разметочную плиту, изготовленную из серого чугуна. Ее нужно установить в наиболее светлом месте мастерской или смонтировать над ней источник искусственного освещения, причем желательно, чтобы свет падал на ее поверхность вертикально. Если конструкция крыши мастерской позволяет это сделать, то лучше всего устроить над местом установки разметочной плиты световой фонарь.

Поверхность плиты следует прошлифовать и прошабрить. Боковые поверхности должны быть обработаны и составлять с плоскостью плиты 90°. Хорошо, если плита имеет в нижней части ребра жесткости — это предохранит ее от прогибания.

Плиту нужно выставить строго горизонтально, это делается обычно с помощью домкратов и металлических подкладок различной толщины. Поверхность, на которой производится разметка, должна быть всегда сухой и чистой. После окончания работы ее лучше всего протирать маслом, чтобы не появлялась ржавчина, и накрывать щитом, который предохранит ее от случайного повреждения. Следует помнить, что по разметочной плите нельзя передвигать заготовки — на ее поверхности останутся царапины и забоины.

Слесарные инструменты общего назначения

Эта довольно объемная группа объединяет слесарные инструменты и приспособления для выполнения различных операций по металлу или металлическим заготовкам. Для точной установки обрабатываемой заготовки и удобства выполнения операций необходимы зажимные приспособления (рис. 3).

Рис. 3. Зажимные приспособления: а — параллельные тиски: 1 — корпус; 2 — подвижная губка; 3 — пластины с насечками; 4 — винт; 5 — рукоятка винта.

Рис. 3 (продолжение). Зажимные приспособления: б — тисочки-струбцины: 1 — губки; 2 — винт с рукояткой, 3 — ручка; в — плоскогубцы.

В первую очередь в домашней мастерской устанавливают слесарные параллельные тиски (рис. 3, а). Корпус тисков отливают из серого чугуна. Их губки имеют закаленные пластины с перекрестными насечками, которые прочно удерживают обрабатываемую деталь. Одна губка — подвижная, что позволяет зажимать детали различных размеров, в движение она приводится с помощью рукоятки винта. Если тиски снабжены стопорной пружиной с педалью, то это является большим плюсом, ибо в этом случае даже при максимальной силе воздействия на деталь губки тисков не будут ослабляться.

Несмотря на кажущуюся простоту и монументальность тисков, они довольно часто выходят из строя из-за срыва резьбы гайки винта. Чтобы этого не происходило, следует:

— по завершении работы с тисками или перед тем, как приступить к делу (если тиски давно не использовались), винт и гайку очистить и смазать солидолом или смесью солидола и машинного масла (скапливающаяся на них пыль и грязь, а также отсутствие смазки приводят к заеданию гайки, отчего ее резьба быстрее срабатывается);

— во время работы при зажиме детали в тисках не прикладывать больших усилий, чем это требуется, а тем более не использовать для зажима различные рычаги;

— при загибе заготовок, а также при обработке деталей большого сечения, не наносить сильных ударов молотком или зубилом.

Помимо параллельных тисков, неплохо бы домашнему слесарю иметь в своем арсенале и тисочки-струбцины (рис. 3, б), которые чаще всего используются при сборке и служат для зажима плоских деталей.

Ну и самым простым зажимным приспособлением являются обыкновенные плоскогубцы, наверняка знакомые всем. Пожалуй, самые распространенные операции в слесарном деле — это моделирование металла: опиливание, резка, рубка, нарезка резьбы, сверление отверстий. Для рубки металла используются следующие слесарные инструменты: зубило, крейцмейсель и канавочники (рис. 4).

Рис. 4. Рубящий инструмент: а — зубило; б — крейцмейсель.

Рис. 4 (продолжение). Рубящий инструмент: в — канавочники; г — шаблон для контроля заточки.

Режущее лезвие слесарного зубила (рис. 4, а) имеет форму клина. Лезвие и боек должны быть закалены и отпущены. Боек зубила представляет собой усеченный конус с полукруглым основанием. Это сделано для того, чтобы удар молотка всегда приходился по центру бойка. Длина зубила обычно 100–200 мм, ширина лезвия от 5 до 52 мм. Чем острее оно заточено, тем меньшая сила удара требуется для рубки металла. Однако нужно иметь в виду, что твердые и хрупкие металлы требуют большего угла заточки, а не меньшего. Другими словами, твердые металлы рубятся лезвием с более тупым углом заточки. Так, для рубки бронзы, чугуна, твердой стали и других твердых материалов необходим угол заточки лезвия в 70°. Сталь средней твердости нужно рубить зубилом с углом заточки в 60°. Мягкие материалы — медь, латунь — можно рубить при угле заточки в 45°. Очень мягкие материалы — такие, как алюминиевые сплавы и цинк, — требуют угла заточки в 35°.

Для вырубания узких канавок и пазов применяется разновидность зубила с более узкой режущей кромкой. Этот инструмент называется крейцмейселем (рис. 4, б). Техника и величина угла заточки рабочей поверхности крейцмейселя для рубки различных по твердости материалов аналогичны заточке зубила.

Смазочные канавки во вкладышах и втулках подшипников удобнее всего вырубать канавочниками (рис. 4, в). Их главное отличие от зубила и крейцмейселя — изогнутая кромка режущей части.

Качество и быстрота работ по рубке металла зависит от заточки рубящего инструмента.

Для того чтобы произвести операцию заточки зубила или крейцмейселя, слесарю потребуется точильный станок и несложный шаблон. Для этого можно использовать любой достаточно мощный электромотор, на оси которого есть возможность закрепить съемные точильные круги (поскольку инструменты для рубки изготавливаются из инструментальной стали — углеродистой, легированной и быстрорежущей, то желательно использовать круги из электрокорунда зернистостью 40, 50 или 63 на керамической связке). Шаблон представляет собой брусок металла небольшой толщины, с вырезанными в нем пазами, составляющими углы в 35, 45, 60 и 70° (рис. 4, г).

Во время заточки зубило должно быть расположено под углом 30–40° к периферии круга. Перемещать его по всей ширине круга следует с легким нажимом, периодически переворачивая то одной, то другой стороной — этим достигается симметричность режущих граней и равномерность заточки. Боковые грани подтачиваются таким образом, чтобы они после заточки кромки оставались плоскими, одинаковыми по ширине и имели один угол наклона.

После каждого соприкосновения лезвия зубила с точильным кругом его следует опускать в воду для резкого охлаждения (в противном случае, при постепенном охлаждении, лезвие может потерять свои рубящие свойства).

Заусенцы, оставшиеся на лезвии после заточки, необходимо снять мелкозернистым абразивным бруском.

Для ручной резки металла различной толщины и конфигурации сечения можно использовать ножовку, лобзик, ножницы и труборез (рис. 5).

Рис. 5. Инструменты для резки металла: а — ножовка; б — лобзик; в — ручные ножницы; г — силовые ножницы; д — труборез.

Ручные ножницы (рис. 5, в) применяются для резки листовой и полосовой стали толщиной до 0,5 мм и листов латуни и дюралюминия толщиной до 1,5 мм. Металл большей толщины (до 2,5 мм) можно резать с использованием силовых ножниц (рис. 5, г).

Читайте также: Муфта эластичная в сборе с валом

Для резки толстых листов полосового или профильного металла, для вырезания заготовок по контуру служат ножовка по металлу (рис. 5, а) и лобзик (рис. 5, б), состоящие из рамки (станка) и полотна. Полотна для ножовок и лобзиков изготавливаются из углеродистой или закаленной стали; их зубья имеют клиновидную форму; габаритные размеры — 150–300 х 10–25 х 0,6–1,2 мм. Зубья полотен могут быть крупными и мелкими, с шагом между собой от 0,8 до 1,5 мм (при этом для разрезания листового железа используются полотна с шагом между зубьями в 0,8 мм; для тонкостенных труб, тонкого профильного металла — 1 мм; для профильного стального проката, труб и цветных металлов — 1,25 мм; для чугуна и мягкой стали — 1,2–1,5 мм).

Кроме того, во избежание заклинивания полотна в заготовке производится развод зубьев — по одному или группами; они поочередно отгибаются в разные стороны.

Несмотря на свою внешнюю похожесть, лобзик и ножовка имеют два очень существенных различия: во-первых, размер лобзика значительно меньше размера ножовки и, соответственно, для него используются полотна меньших габаритных размеров с более мелкими зубьями, поэтому лобзик применяется для вырезания деталей сложной конфигурации из листового металла; во-вторых, зубья полотна ножовки направлены от ручки, а зубья полотна лобзика — к ручке.

Для того чтобы разрезать трубу и при этом получить линию разреза, строго перпендикулярную к ее стенкам, предназначен ручной труборез. Он состоит из стальной скобы, винтового зажима и трех дисковых резцов, один из которых подвижный (для настройки трубореза под различные диаметры труб).

Для правки, гибки металла, для нанесения ударов по рубящим инструментам в мастерской должны присутствовать ударные инструменты — различные молотки.

Прежде всего молоток со стальной рабочей частью; используется он в основном для нанесения ударов по зубилу при операции рубки металла; вес такого молотка может колебаться от 50 до 1000 г (молоток весом 50–200 г применяется при разметке; весом свыше 200 г — при рубке, причем на каждый миллиметр рабочей поверхности зубила должно приходиться по 30–40 г веса молотка, а крейцмейселя — по 80 г).

Рис. 6. Слесарные молотки: а — молоток с круглым бойком; б — молоток с квадратным бойком.

Помимо стального молотка, может пригодиться комбинированный: боек этого молотка выполнен из мягкого металла (меди, алюминия). А используется он при выполнении операций, во время которых рабочая поверхность молотка входит в непосредственное соприкосновение с деталью, например при правке металла. Такой молоток требует периодической замены бойка, когда он срабатывается (мнется, сплющивается и т. д.).

Еще один вид комбинированного молотка предназначен для очистки поверхности металла от окалины, лака, краски, шпатлевки. На конце рукоятки такого молотка имеется скребок в виде лопатки, а на одном из бойков гайкой привернута прядь тонкой проволоки (своеобразная металлическая щетка).

И наконец, последний вид молотка, который следует иметь в своей домашней мастерской, — молоток из древесины. Он используется при изготовлении и выравнивании деталей из листового металла (рис. 7).

Рис. 7. Использование деревянного молотка для выравнивания листового металла.

Деревянный молоток, а также рукоятки всех остальных, рекомендуется изготавливать из древесины твердых, но упругих пород — березы, дуба, рябины.

При производстве слесарных работ очень часто используются резьбовые соединения, следовательно, необходимо иметь приспособления для нарезания резьбы (рис. 8), как внутренней, так и наружной.

Рис. 8. Приспособления для нарезания резьбы: а — набор метчиков; б — вороток для метчика; в — круглая цельная плашка; г — круглая разрезная плашка.

Для нарезания внутренней резьбы используются метчики (рис. 8, а). Эти ручные приспособления могут быть трех-, четырехперовыми и многогранными.

Продаются метчики в наборах из двух штук (черновой и чистовой) для нарезания резьбы с шагом (расстоянием между нитками-витками) до 3 мм или из трех штук (черновой, средний и чистовой) для нарезания резьбы с шагом свыше 3 мм. На всех метчиках заводской штамповкой указан диаметр. Для вращения метчика при нарезании резьбы используется вороток (рис. 8, б) который надевается окном на квадрат метчика.

Для нарезания наружной резьбы применяются плашки (рис. 8, в, г) которые могут быть раздвижными (призматическими) и круглыми (лерки).

Раздвижные призматические плашки представляют собой квадрат, состоящий из двух полуплашек. Они изготавливаются для нарезания дюймовой и трубной резьбы диаметром от 1/8 до 2 дюймов, а для нарезания метрической резьбы — от 6 до 52 мм. В комплект, как правило, входит 4–5 пар. При работе раздвижная плашка вставляется в специальный вороток-плашкодержатель. Для того чтобы получить качественную резьбу без перекосов, хорошо иметь плашкодержатель с направляющим кольцом.

Круглые плашки могут быть цельными и разрезными. Стандарт диаметров круглых плашек для нарезания метрической резьбы — от 1 до 26 мм, для нарезания дюймовой и трубной резьбы — от 1/8 до 2 дюймов.

Разрезные круглые плашки имеют боковую прорезь размером от 0,5 до 1,5 мм, что позволяет регулировать диаметр резьбы в пределах 0,1–1,25 мм. Однако вследствие пониженной жесткости таких плашек, нарезаемая ими резьба может иметь неточный профиль. Круглые плашки (подобно раздвижным) во время работы вставляются в специальный вороток-плашкодержатель. Поскольку плашкодержатель для круглых плашек не снабжен направляющим кольцом, в ходе нарезания резьбы нужно следить, чтобы он не создавал перекоса.

Для сверления и обработки всевозможных отверстий понадобится электрическая дрель с набором сверл и других насадок (зенковок, шарошек, разводок).

Однако при сверлении электрической дрелью очень трудно получить качественное отверстие, обычно оно «уходит» в сторону. Избавиться от этого недостатка можно с помощью несложного приспособления, которое легко изготовить в домашней мастерской. Потребуется невысокая втулка с опорным фланцем, имеющая диаметр отверстия чуть больший, чем у сверла, так, чтобы оно вращалось в ней, не задевая стенок втулки.

На втулку нужно навить коническую пружину, широкой стороной оперев ее на фланец, а узкой (вершиной) направив в сторону дрели. Тогда при работе зажимное устройство дрели будет давить на пружину, которая передаст это усилие на фланец и плотно прижмет его к поверхности, где сверлится отверстие. Вероятность перекоса при работе с таким приспособлением сводится к нулю. (Этим же приспособлением можно пользоваться при нарезании внутренней резьбы метчиком.) Если у вас есть такая возможность, нужно обязательно установить в своей мастерской сверлильный станок, ибо качество обработки деталей с его помощью не идет ни в какое сравнение с качеством, полученным при работе дрелью, даже с использованием самых лучших приспособлений.

Практически любая металлическая деталь, изготовленная ручным способом в домашних условиях, требует опиливания, при котором излишний слой металла срезается напильником — стальным бруском с насечкой.

В зависимости от формы сечения напильники могут быть плоские, полукруглые, квадратные, трехгранные, круглые, ромбические (рис. 9).

Рис. 9. Наиболее распространенные напильники и их применение: а — плоский; б — полукруглый; в — квадратный; г — трехгранный; д — круглый.

По размерам различают напильники крупные (до 400 мм) и мелкие — надфили. Кроме того, напильники могут иметь одинарную (простую), двойную, рашпильную и дуговую насечки (рис. 10).

Рис. 10. Напильник: а — элементы напильника; б — способы насечки.

Простая (одинарная) насечка позволяет снимать широкую стружку по всей длине, поэтому основное применение таких инструментов — обработка заготовок из мягких металлов и сплавов (свинца, латуни, бронзы, меди и др.). Помимо этого, такие напильники используются для заточки пил. Напильники с двойной насечкой применяются для обработки стальных, чугунных заготовок и деталей из твердых сплавов.

Рашпильная насечка представляет собой пирамидальные выступы и канавки, расположенные в шахматном порядке, в результате чего образуются довольно крупные и редкие зубья. Напильники с рашпильной насечкой предназначены для черновой обработки мягких материалов.

Дуговая насечка имеет большую, по сравнению с другими, стойкость.

У многих напильников с дуговой насечкой шаг неодинаков, благодаря чему ими можно одновременно снимать крупную и мелкую стружку. Поэтому поверхность заготовки, обработанная таким напильником, получается более чистой. В зависимости от величины насечек и шага между ними, все напильники делятся на шесть номеров.

№ 0 — брусовки — напильники, имеющие очень крупную насечку для грубой обработки со снятием большого слоя металла.

№ 1 — драчевые напильники для менее грубой обработки (спиливание припусков, снятие фасок, заусенцев и т. д.).

№ 2–4 — личные напильники для обработки и отделки металла после применения драчевого напильника.

№ 5 — бархатные напильники для самой точной обработки и доводки поверхностей.

Для удобства работы на хвостовик напильника рекомендуется надеть рукоятку из древесины (березы, ясеня, клена).

Для точных специальных работ применяются напильники с очень мелкой насечкой — надфили. С их помощью выполняют лекальные, граверные, ювелирные работы, зачистку в труднодоступных местах матриц, мелких отверстий, профильных участков изделия и т. п.

Материалом для напильников всех видов является углеродистая инструментальная сталь, начиная с марок У7 или У7А и кончая марками У13 или У13А.

Увеличение срока службы напильника обеспечивается правильным его использованием и уходом за ним. Так, например, нельзя обрабатывать напильником материалы, твердость которых превышает твердость самого инструмента. Новым напильником сначала следует обрабатывать мягкие металлы, а после некоторого затупления — более твердые. Нельзя ударять по напильникам: из-за хрупкости они могут давать трещины и ломаться. Не следует класть напильник на металлические предметы: это может привести к выпадению зубьев.

В процессе слесарных работ (чаще при сборке) сопрягаемые детали для более плотного прилегания друг к другу требуют подгонки плоскостей. Эта операция называется шабрением и выполняется с помощью шаберов (рис. 11).

Рис. 11. Шаберы: а — плоский; б — со вставной пластинкой из твердого сплава; в — трехгранные; г — двухгранные (скребки); д — фасонные.

Они изготавливаются из инструментальных, легированных сталей или твердых сплавов. Рабочая (режущая) часть шабера может быть плоской с радиусом закругления по торцу, трехгранной с боковыми пазами, двухгранной (скребки) или фасонной с выпуклыми радиусами на рабочем профиле. Плоские шаберы применяются для чернового шабрения, фасонные шаберы и шаберы-скребки — для шабрения поверхностей в труднодоступных местах.

Подобно всем рубяще-режущим инструментам, шаберы нуждаются в своевременной заточке на электрокорундовом круге и доводке на абразивных брусках зернистостью 90 и выше (предварительно смазанных машинным маслом) или на чугунной плите с применением пасты из наждачного порошка.

Для чистовой обработки деталей (а также для очистки поверхностей от окалины, краски и пр. перед слесарной обработкой) применяются различные проволочные щетки, изготовленные из проволоки (незакаленной, закаленной, малоуглеродистой стали, цветных металлов) (рис. 12).

Рис. 12. Типы щеток: а — щеточная секция; б — щетка для зачистных операций; в — щетка из отдельных проволочных жгутов.

Диаметр щеток может быть от 30 до 500 мм, причем чем больше диаметр, тем выше окружная скорость, и, соответственно, выше производительность. Ширина рабочей поверхности также различна: от 15 до 300 мм. Неодинакова и толщина проволоки, из которой изготавливается щетка: она варьируется от 0,1 до 0,3 мм. При выборе щетки для конкретного материала следует учитывать, что чем толще проволока, тем грубее получается отделка поверхности.

Для приведения щеток в рабочее состояние (вращение) можно использовать станок для заточки инструмента, заменив абразивный круг щеткой, или переносной шлифовальный станок, или обычную электродрель.

Выбор слесарно-сборочного инструмента зависит от вида крепления деталей.

Резьбовые соединения деталей осуществляются с помощью всевозможных ключей и отверток (рис. 13).

Рис. 13. Ручной инструмент для сборки резьбовых соединений. Ключи: а — односторонний; б — двухсторонний; в — накладной; г — разводной; д — накидной открытый для круглых гаек; е — накидной закрытый для круглых гаек; ж — торцовый; з — торцовый шарнирный.

Рис. 13 (продолжение). Ручной инструмент для сборки резьбовых соединений. Ключи: и — коловоротный. Отвертки: к — коловоротная; л — воротковая; м — с направляющей втулкой; н — реверсивная; о — обычная.

Ключи (рис. 13, а-и) служат для завертывания винтов и гаек: одно — и двусторонние, накладные, накидные и коловоротные используются для соединения в доступных местах; торцовые — для труднодоступных мест; разводной ключ используется для соединения труб с помощью сгонов, муфт, уголков и тройников при прокладке трубопроводов и установке сантехнического оборудования. Все ключи имеют свои номера, которые соответствуют размерам завертываемых гаек и диаметрам головок винтов. Для завертывания шурупов и винтов, головки которых имеют прорези (шлицы), применяются отвертки (рис. 13, к-о). Их жало (лезвие) может быть плоским или крестообразным и различным по величине.

Реверсивная отвертка изготавливается, как правило, со сменными насадками, среди которых имеются не только отвертки, но и торцовые ключи. Пантовый зажим на рукоятке такой отвертки позволяет быстро менять рабочий инструмент.

Реверсивной отверткой можно пользоваться не только для завертывания шурупов, винтов, но и для их выкручивания (отсюда и название).

Помимо изображенных на рисунке отверток, существует еще множество их разновидностей: отвертка с держателем, которая удерживает винт или шуруп до завертывания первых нескольких нитей резьбы; отвертка с шарнирно закрепленным лезвием, что облегчает работу в труднодоступных местах, и пр.

Но это довольно специфические инструменты, и в домашней мастерской они могут использоваться достаточно редко.

Для получения неразъемных соединений во время сборки различных механизмов и конструкций применяются такие виды сборки, как заклепочная сварка, пайка и сварка. Соответственно, для выполнения этих операций необходимы следующие приспособления: пневмозаклепочная головка (но для ее работы необходим сжатый воздух, поэтому в домашних условиях для заклепывания можно использовать молоток и специальные обжимки, однако в этом случае получается довольно непрочное соединение); электропаяльник или металлический паяльник с паяльной лампой; сварочный аппарат.

На этом перечень инструментов необходимых домашнему слесарю, можно закончить. Сведения о тех инструментах, которые не попали в этот список, но, возможно, потребуются для выполнения отдельных слесарных операций, можно найти в разделах, посвященных ознакомлению с техникой выполнения отдельных видов работ.

Свойства металлов и сплавов

В этой главе будет рассказано о металлах, сплавах и их свойствах, что полезно не только для мастеров слесарного дела, но для всех, кто занимается чеканкой, ковкой, художественным литьем (этому посвящены последующие главы).

Читайте также: Крестовина карданного вала 30х85

Металл относится к таким материалам, которые нельзя встретить в природе в готовом виде. Поэтому, чтобы получить его из богатых природных кладовых, нужно иметь большие знания и опыт в столь нелегком деле. Металлы бывают разные. В таблице Менделеева металлические элементы насчитываются десятками; конструкторы, техники могут назвать сотни необходимых им марок сталей, сплавов и т. п.; ученые соединяют широко распространенные и редчайшие металлы в тысячи сочетаний.

Между тем еще не так уж давно, лет триста назад, по научной классификации насчитывалось всего семь основных металлов: золото, серебро, медь, олово, свинец, ртуть и железо. Именно развитие ремесел было причиной появления новых сплавов, проведения исследований и опытов: умельцам нужны были материалы с определенными свойствами. Кому — твердая и прочная сталь для оружия, кому — мягкие и не теряющие блеска металлы для украшений, которые были бы дешевле золота.

Даже древних фальшивомонетчиков можно считать металлургами. Полученные ими в корыстных целях сплавы меди до сих пор широко используются не только в ювелирном деле, но и в самой современной технике.

Сейчас все металлы принято делить на черные и цветные. Черные — это различные металлические соединения и сплавы железа. Наиболее распространены из них чугун и сталь. Именно черные металлы составляют 95 % всей продукции мировой металлургии. Впрочем, по прогнозам некоторых ученых, эта цифра может существенно уменьшиться: развитие техники может сделать XXI век не «железным», а скорее «алюминиево-титаново-пластиковым». Все большее распространение получают легкие и прочные сплавы, композитные и синтетические материалы. Однако народным умельцам скорее всего и через сто лет придется иметь дело с «железками». Сталь, в зависимости от марок и добавок, может иметь самые различные свойства, достаточно хорошо обрабатывается и не слишком дорого стоит.

Цветные металлы — это все металлы, кроме железа, и их сплавы. Данная группа очень многочисленная, классифицируют ее по различным признакам (залегание в земной коре, химические и физические свойства и т. д.). Но нас интересуют лишь немногие металлы. С благородными, или драгоценными, металлами (золото, серебро, платина и т. д.) в нашей стране имеют дело в основном специалисты-ювелиры. Тугоплавкие металлы (титан, вольфрам, молибден и т. д.) в домашних условиях обработать невозможно. Поэтому наибольший интерес представляют достаточно распространенные: алюминий, медь, свинец и различные сплавы на их основе. Рассмотрим подробнее металлы, с которыми имеют дело те, кто занимается слесарным делом, ковкой, чеканкой, художественным литьем и т. п.

Оно было известно уже в древности. А в Средневековье различали не только сталь, железо и чугун, но и различные их марки. Например, клинки оружия могли изготавливаться из обычной стали или из дамасской — знаменитого булата. Кузнецы того времени, конечно же, не знали, что особые свойства железу придает прежде всего различное содержание углерода, но варили сталь с древесным углем.

Сейчас содержание углерода служит одним из основных показателей, по которому определяются сорт и марка черного металла. Различают низко-, средне — и высокоуглеродистые стали. Самая низкоуглеродистая сталь в практике называется железом. В ней меньше 0,1 % углерода, она очень мягкая (по сравнению с другими марками), хорошо поддается ковке, гнется, сваривается кузнечным способом, но закалить ее крайне сложно.

Наилучшей сталью для ручной ковки и изготовления художественных изделий считается низкоуглеродистая (до 0,3 %). Ее называют еще поделочной. Она хорошо куется и сваривается, ее можно закалить для придания прочности изделию.

Конструкционная сталь среднеуглеродистая (до 0,85 %). Она средней твердости, хорошо куется при нагреве и закаливается, но кузнечной сварке поддается плохо.

Высокоуглеродистая сталь наиболее твердая, даже при специальном нагреве куется с трудом и почти не сваривается. Содержание углерода в ней может достигать 1,35 %. Используется она для изготовления различных инструментов и их рабочих частей, поэтому называется также инструментальной.

Чугун — это черный металл с содержанием углерода свыше 2 %. Он твердый, но хрупкий, ковать или варить его нельзя. Чугунные детали изготавливаются литьем, провести которое в условиях обычной домашней мастерской невозможно.

Самый распространенный слесарный материал, конечно же, сплав железа и углерода — сталь (удельный вес 7,8 г/см 2 ). Но сталь стали рознь: есть твердые, высокопрочные стали, которые, как правило, не поддаются ручной обработке. (В мастерской такие стали присутствуют в виде инструмента.) А вот мягкие стали, их еще называют ковкими, вполне пригодны для обработки в домашних условиях. Однако следует помнить, что такая сталь особенно сильно подвержена коррозии.

Для домашней обработки наиболее подходит поделочная сталь. Согласно стандарту ГОСТ 380–71 к этому виду относится сталь с маркой от 0 до 6. В профессиональных кругах они называются просто тройкой, пятеркой и т. д. В специальной же литературе обозначаются буквами Ст и номером марки.

Ст 0 (до 0,23 % углерода), Ст 1 (0,07–0,12 %), Ст 2 (0,09–0,15 %) и Ст 3 (0,14–0,22 %) не закаливаются, хорошо свариваются и применяются в виде различных прутков, полос, листов и проволоки. Из них получаются различные кованые, гнутые и чеканные изделия.

Ст 4 (0,18–0,27 % углерода) используется для изготовления заклепок, болтов, труб, уголков, швеллеров и т. п. Она тверже, слабо закаливается, но достаточно хорошо сваривается. Чеканить по ней трудно, однако при должном нагреве ее можно использовать для ковки. Одно из основных ее достоинств в наше время — широкая распространенность и доступность.

Из Ст 5 (содержание углерода 0,28–0,37 %) изготавливаются в основном крупные детали. Она слабо закаливается и хорошо варится.

Ст 6 (0,38–0,50 % углерода) хорошо закаливается, но из-за большой твердости редко употребляется для ручной ковки и других художественных работ.

Заводские заготовки с указанием марки стали на клейме встречаются не так уж часто. Обычно в дело идут какие-то старые, пришедшие в негодность, случайно найденные и т. п. изделия и детали. В этом случае определять сорт стали придется самостоятельно.

Один из самых простых способов определения сорта стали — с помощью зубила. Нужно взять заготовку или деталь, марку стали которой нужно определить, зажать в тисках и попробовать снять зубилом стружку. Если стружка снимается легко, получается длинной и завивается в спираль, то сталь низкоуглеродистая. Чем тверже сталь, тем более короткой и ломкой будет стружка. Инструментальную сталь стругать зубилом почти невозможно.

Малоуглеродистую сталь (Ст 0 — Ст 3) можно определить при закалке. Следует надпилить сталь напильником. После этого нагреть заготовку докрасна и быстро охладить в воде. Если закалки не произошло, пилить будет так же легко, если сталь выше Ст 4 — закалка затруднит надпиливание.

Один из наиболее распространенных способов определения марки стали — по искре от точильного (наждачного) круга. С помощью специальных таблиц можно определить марку довольно точно, но будет достаточно и приблизительного определения пригодности заготовки для намеченного дела.

Надо взять деталь, прижать ее к вращающемуся на большой скорости кругу и наблюдать за искрами (рис. 14).

Рис. 14. Определение сорта стали по искре: а — низкоуглеродистая; б — среднеуглеродистая; в — высокоуглеродистая.

Поделочная сталь образует длинный и светлый пучок, искры прямые, с несколькими утолщениями светлого и темно-красного цвета (рис. 14, а). Среднеуглеродистая сталь даст светлый и короткий пучок искр, распадающихся звездочками после первого утолщения (рис. 14, б). Если искры красноватые, их сноп короткий и широкий, почти сразу же разлетающийся множеством звездочек (такую картину видел каждый, кто затачивал нож или другой инструмент), то деталь из высокоуглеродистой стали (рис. 14, в).

Если необходимо обработать небольшую заготовку из твердой стали, то ее можно несколько размягчить, отпустить. Для этого надо раскалить заготовку добела с помощью газовой горелки или паяльной лампы и дать ей постепенно остыть при комнатной температуре. При необходимости (если заготовка не стала достаточно мягкой) эту операцию можно повторить еще один раз.

В некоторых случаях не обязательно определять марку стали. При занятиях чеканкой, выпиливанием или гравировкой можно просто попробовать заготовку инструментом. Если она поддается, то ее можно пускать в дело. Лучше запомнить, какие изделия изготавливаются из нужной для работы марки, и использовать их в качестве заготовок.

Для чеканки вполне подойдут листы кровельного железа, автомобильная жесть и даже консервные банки. Главное — металл должен быть чистым, без ржавчины, пробоин и трещин. Иногда даже незначительная на первый взгляд царапина способна ослабить заготовку, и при работе с ней материал либо изменит форму не так, как планировалось, либо вообще прорвется в слабом месте. Поделка, на которую до этого было затрачено немало времени и сил, будет безнадежно испорчена.

При гравировании или выпиливании по металлу требования могут быть не такими высокими, но трещин, пробоин и раковин от ржавчины необходимо избегать и в этом случае. При полировке поверхности изделия их обычно не удается зачистить или замаскировать.

Довольно часто домашние слесари отдают предпочтение меди (удельный вес 9,0 г/см 2 ), поскольку ее мягкость и пластичность позволяют добиваться точности и высокого качества при изготовлении всевозможных деталей и изделий.

Чистая (красная) медь — прекрасный материал для различных поделок. Она подходит для ковки (в том числе холодной), чеканки, по ней можно легко гравировать и из нее выпиливать. Ее существенный недостаток — относительная дороговизна, а достать какие-либо бросовые изделия или детали для переработки довольно трудно из-за прокатившейся по России (и не только) волны массовой скупки цветных металлов. При работе с медью необходимо учитывать несколько особенностей этого металла.

Обработка меди резанием затруднена из-за ее пластичности и вязкости. Если необходимо вырезать из медного листа фигуру определенной формы (особенно со сложным контуром или небольших размеров), то лучше воспользоваться дрелью, ножовкой по металлу или напильником. Для тонких листов подойдет лобзик. Зубило или ножницы по металлу сомнут лист и загнут края, восстановить их будет трудно.

При длительной ударной обработке (чеканке, ковке) медь может потерять пластичность и начать трескаться. Для восстановления пластичности необходимо обжечь деталь при температуре 200–300 °C, но не выше; при 400–600 °C металл станет хрупким. Для обжига небольших деталей в домашних условиях вполне подойдет духовка газовой плиты со средним огнем.

Следует учитывать, что первоначальный яркий блеск меди вскоре потускнеет, несмотря на полировку. На воздухе изделия из медных пластинок окисляются и приобретают темно-красный цвет. В таком состоянии медь очень устойчива к коррозии, а во влажном воздухе со временем покроется зеленоватым налетом — патиной. С помощью различных химических веществ можно придать меди синий, зеленый и даже черный цвет. При желании сохранить изделие ярко-красным необходимо покрыть его прозрачным (бесцветным) лаком.

Медь является великолепным проводником электрического тока, а медный провод широко используется в работах, связанных с электротехникой.

Широко распространена латунь — сплав меди с цинком золотисто-желтого цвета. Иногда в него добавляется еще и алюминий. Благодаря содержанию цинка латунь прочнее и меньше окисляется, но обладает не столь высокой пластичностью. Ее марки характеризуются различным процентным содержанием меди (например, Л68 — 68 %, Л70 — 70 % и т. д.).

Латунь, в отличие от бронзы, относится к разряду дешевых материалов. Наряду с мягкостью и пластичностью, латунь практически не подвержена коррозии. В слесарных работах на дому чаще всего используется листовая латунь и латунная проволока.

Для поделочных работ рекомендуется использовать сплавы с высоким содержанием меди. Латунь прочнее и тверже меди, ее можно использовать для ажурной чеканки, выпиливания, гравировки, но не для ковки или чеканки с высоким рельефом, потому что могут образоваться трещины. Чтобы этого не произошло при создании плоского рельефа или длительном хранении изделия, надо обжечь латунь при температуре 200–300 °C.

Бронза (сплав меди с другими металлами) — материал не из дешевых, поэтому используется она в основном в декоративных целях. Ее качества зависят от составляющих сплава. Так, алюминиевые бронзы отличаются высокой износоустойчивостью, оловянные — пластичностью, бериллиевые — прочностью. Бронзовые изделия тверже медных (некоторые специальные марки бронзы по прочности превосходят сталь), поддаются ковке и пригодны для литья. Однако бронза дороже и дефицитнее меди, не выпускается в виде тонких листов, поэтому работать с ней в домашних условиях удается редко, только если выплавлять ее самостоятельно.

Благодаря своим декоративным качествам медь (и ее сплавы — латунь, бронза) используется для изготовления предметов украшения, мебельной фурнитуры.

Большое распространение в домашних слесарных мастерских получил алюминий (удельный вес 2,7 г/см 2 ) и большинство его сплавов. О таких свойствах алюминия, как мягкость, легкость, довольно хорошая устойчивость к коррозии (благодаря тонкой серой защитной пленке, которая образуется на поверхности алюминия под воздействием влажного воздуха), знают, пожалуй, не только слесари, но даже домашние хозяйки. Алюминий очень легко поддается обработке в домашних условиях. Но есть и у него свои минусы — его трудно красить и еще труднее паять. А его способность противостоять коррозии снижается многократно, если он входит в соприкосновение во влажной среде с другими металлами, имеющими больший удельный вес, — бронзой, медью, сталью и пр.

Этот металл сейчас настолько распространен в быту, что его перестали воспринимать как поделочный. А между тем еще сто лет назад он ценился наряду с драгоценными, были даже попытки изготавливать из него ювелирные изделия, но, увы, они темнели от пота. Быстрое окисление алюминия не позволяет придать изделиям из него серебряный блеск, но тем не менее он вполне пригоден для самых различных поделок.

Особенно удобен алюминий и сплавы из него (при содержании примесей не выше 2 %) для чеканки всех видов. При этом не требуется термическая обработка, потому что металл не трескается при длительной работе — незаменимое качество для начинающего чеканщика, которому приходится переделывать или дорабатывать один и тот же участок несколько раз! Можно использовать алюминиевые листы (даже толстую фольгу, из которой получаются красивые рельефы простым выдавливанием), развернутые (разрезанные вдоль и распрямленные) трубки. Из аэрозольных баллончиков после очистки можно сделать оригинальные стаканчики для карандашей, подсвечники и другие изделия с помощью ажурной чеканки или выпиливания.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎦 Видео

Почему никто не знает об этой функции штангенциркуля?!Скачать

Как правильно работать с металлом. Слесарные работы.Скачать

Допуски и посадки для чайников и начинающих специалистовСкачать

Что такое слесарные работы?Скачать

Слесарные работы на Глебовском механическом заводе (ГМЗ). Металлообработка.Скачать

Мастер слесарных работСкачать

Слесарные работыСкачать

Урок 2 Слесарный инструментСкачать

Слесарные работы в процессе металлообработкиСкачать

Изготовление валов на заказ Ростов-на-ДонуСкачать

Ремонт карданных валов в Петрозаводске автотехцентр #Лексмоторс #сто #карданныйвалСкачать

Этапы производства Granada Слесарные работыСкачать

Ручные измерительные инструментыСкачать

Слесарный цех l Диагностический центр LEKS MotorsСкачать

СЛЕСАРНЫЕ РАБОТЫ - ЭТО НЕДЁШЕВО! #жестьавтосервис #ремонтавто #hundai #ix35 #слесарь #сергеевичСкачать