Тяговые зубчатые передачи являются одним из наиболее важных узлов трения электроподвижного состава (э.п.с.). Их работа постоянно сопряжена с тяжелыми условиями. Это оборудование подвергается высоким давлениям (до 1000 МПа) в зоне контакта зубьев и температурам (от — 50 до +80 °С) при достаточно больших скоростях скольжения (до 4,0 м/с). Непосредственный контакт с окружающей средой, попадание влаги и абразива через неплотности кожуха редуктора также являются общей чертой, характерной для всех типов редукторов э.п.с.

Нормативный ресурс работы зубчатой передачи соответствует 1,8 млн. км пробега при вероятности безотказной работы 0,95. По имеющимся данным анализа эксплуатации тяговых редукторов электроподвижного состава, средний ресурс работы зубчатых колес составляет 0,9— 1,2, а шестерен 0,4 — 0,5 млн. км. Основными видами повреждений для зубчатых передач э.п.с. являются, прежде всего, выкрашивание рабочих поверхностей зубьев (питтинг), схватывание (заедание), механический износ. Много неприятностей доставляет пластическая деформация поверхностного слоя рабочих поверхностей зубьев, а также разрушение под воздействием изгибающих напряжений.

При этом наиболее характерными видами отказов, встречающихся при эксплуатации тяговых редукторов, являются предельный износ (до 80 %), усталостные раковины (до 12 %), а также трещины и сколы (до 8 %).

Только разрушение элементов редуктора под воздействием изгибающих напряжений мало связано с типом и параметрами применяемой смазки. Все остальные виды повреждений напрямую зависят от качества применяемой в зубчатой передаче смазки. Она должна рассматриваться как конструкционный материал со свойствами, непосредственно влияющими на работоспособность оборудования в не меньшей степени, чем свойства материалов смазываемых деталей.

В настоящее время в тяговых редукторах э.п.с. применяются два типа смазок: жидкие (трансмиссионные масла марок ТАП-15в и ТСп-10) в редукторах пассажирских электровозов серии ЧС и полужидкие типа ОС марок “Л” и “3” (редукторы других видов э.п.с.). Последние представляют собой автотракторное масло (нигрол), загущенное натриевым мылом гудронного сала. Эти смазки содержат в качестве противоизносной и противозадирной присадки осерненный нигрол в количестве 1,5 % в пересчете на серу.

Ликвидация по экологическим причинам процесса осернения нигрола на Кусковском заводе консистентных смазок МПС, производившем смазку ОС, существенно ухудшило качество последней в части ее противоизносных и противозадирных свойств. Это не могло не повлечь за собой снижения ресурса работы и надежности зубчатых передач электровозов и МВПС, на которых использовалась смазка ОС. Применение жидких трансмиссионных масел в редукторах этих типов практически невозможно из-за их конструктивных особенностей.

Таким образом, вопрос создания всесезонной полужидкой смазки для тяговых редукторов электроподвижного состава сегодня весьма актуален. Разрабатываемый материал должен отвечать следующим основным требованиям. Прежде всего необходимо, чтобы смазка обеспечивала работоспособность тяговых редукторов в интервале эксплуатационных температур от -50 до +90 °С (кратковременно до +120 °С). Она должна надежно смазывать зубчатую передачу в условиях контактных давлений до 1000 МПа, окружных скоростей зубчатых колес до 4,9 м/с, наложения вибраций на зацеплении с частотой от 2 до 750 Гц.

Немаловажно сохранить необходимые служебные свойства, прежде всего, противозадирные и противоизносные, в условиях попадания в зону трения через неплотности редуктора влаги и абразива. Новая смазка должна также предохранять конструкционные материалы деталей редуктора от коррозии и, что сегодня важно, изготавливаться из сырья, производимого отечественной промышленностью.

Видео:Смазка для редуктора болгарки / Густая смазка в редукторе болгарки / Смазка редуктора УШМСкачать

В соответствии с данными техническими требованиями ВНИИЖТом совместно с Кусковским заводом консистентных смазок (КуЗАКС), Московским нефтемаслозаводом (МНМЗ) и Государственной академией нефти и газа им. И.М. Губкина разработана рецептура и технология изготовления полужидкой смазки ЭРС для тяговых редукторов э.п.с. Основу материала составляет смесь нефтяных и синтетического масел, загущенная литиевым мылом. В состав смазки введена сбалансированная композиция добавок (присадок и наполнителей) с целью придания ей необходимого комплекса служебных свойств (противозадирных, противоизносных, стабильности против окисления, антикоррозионных).

Разработанная технология изготовления смазки внедрена на опытно-промышленном производстве КуЗАКС и МНМЗ. Основные результаты сравнительных испытаний опытно-промышленной партии ЭРС, изготовленной МНМЗ, и применяемой в настоящее время смазки ОС-3, приведены в таблице.

Полученные результаты сравнительных испытаний показали, что ЭРС существенно превосходит по показателям служебных свойств штатную редукторную смазку ОС. Это позволило допустить новый материал к эксплуатационной проверке в тяговых редукторах э.п.с., эксплуатируемого на Московской дороге.

В испытаниях были задействованы электропоезда ЭР2Р приписки моторвагонного депо Перерва, а также грузовые электровозы ВЛ80 и пассажирские ЧС4Т из Вязьмы. Кроме того, модификация смазки ЭРС, изготовленная КуЗАКС, опробовалась в тяговых редукторах электровозов В/110 из депо Рыбное той же Московской дороги.

Контролировались изменения показателей служебных свойств смазки ЭРС и состояние рабочих поверхностей трения зубчатой передачи. Критерием оценки были выбраны показатели содержания механических примесей (в том числе продукта износа — железа) и воды, а также смазочные характеристики (критическая нагрузка заедания — Рк, показатель износа — Ди).

Периодический контроль качества проб работавшей в тяговых редукторах э.п.с. новой смазки ЭРС по вышеперечисленным параметрам показал ее хорошие свойства. Так, после пробега до 200 тыс. км содержание механических примесей в пробах масла находилось в пределах 0,25— 1,4 % масс., в том числе содержание железа, характеризующее процессы приработки и износа зубчатой передачи в пределах 0,25 — 0,95 % массы. Работавший материал практически не содержал воды, реакция проб была от слабощелочной до нейтральной, что указывает на незначительное окисление смазки в процессе эксплуатации. Оценка смазывающей способности не показала существенных различий в свойствах у свежей смазки (Рк—1120 Н, Ди —0,47 мм) и работавшей (Рк в пределах 840 — 1060 Н, Ди в пределах 0,50 — 0,71 мм).

Осмотр рабочих поверхностей зубчатых колес редукторов электропоездов ЭР2Р после пробега 200 тыс. км при прохождении ими ТР-3 показал, что зубья имели гладкую блестящую поверхность, в отдельных случаях отмечено сглаживание первоначально отмеченных поверхностных дефектов (питтинга). Состояние поверхностей трения у малой шестерни — без замечаний. Износа деталей зубчатой передачи при испытаниях не выявлено (менее 0,02 мм).

Периодический контроль за состоянием редукторов электровозов и замеры зубчатых колес после пробега локомотивов до 300 тыс. км показали, что их износ при эксплуатации на смазке ЭРС в 2,0 — 2,5 раза ниже, чем на ОС. Наряду с положительными качествами, выявлены и некоторые отрицательные. Так, в редукторах с опорно-осевой подвеской (электровозы ВЛ80 и ВЛ10) из моторно-осевых подшипников в зону трения просачивалась смазка (осевое или индус

триальное масло). Это приводило к ухудшению служебных характеристик ЭРС и повышенному расходу вследствие разжижения ее низковязким маслом и последующему частичному вытеканию через неплотности кожуха редуктора.

Читайте также: Масло в редуктор dodge ram

На основании наблюдений за состоянием рабочих поверхностей зубчатых передач и анализов проб нового материала была установлена норма браковки смазки. По показателю “содержание железа в отработанной смазке» — более 1,0% массы — масло надо менять. Выработаны также критерии заправки и дозаправки смазки ЭРС. Для электропоездов заправка составляет 10 кг на один редуктор, дозаправка — 1 кг на каждом ТР-1. В электровозах ЧС, ВЛ10, ВЛ80 заправлять надо 12 кг, а на каждом ТР-1 дозаправлять дополнительно по 1 кг.

Таким образом, проведенные исследования показали, что новая полужидкая редукторная смазка ЭРС существенно улучшает условия работы зубчатых передач э.п.с. и повышает их надежность по сравнению с материалом ОС. При подсчете экономического эффекта учитывалось улучшение условий работы редукторного узла за счет применения смазочного материала более высокого качества. Повышение ресурса зубчатой передачи до нормативно установленного пробега и сокращения расхода смазки в процессе эксплуатации редукторов э.п.с. тоже пошло в зачет положительных качеств смазки ЭРС. Суммарный экономический эффект от применения нового перспективного материала может составить более 16 тыс. руб. на каждую тонну смазки ЭРС.

Смазка основных узлов трения тепловоза

Зубчатая передача. Нормальная работа зубчатых передач тепловозов и увеличение срока их службы в значительной степени зависят от правильно подобранной и постоянной смазки. В зубчатых передачах смазка создает масляный слой между рабочими поверхностями при больших нагрузках и оборотах в узкой полоске контакта стальных зубьев и этим предотвращает сухое трение, а следовательно,и износ.

Видео:Смазка редуктора болгарки. Почему нельзя использовать Литол для смазки редуктора УШМСкачать

Для зубчатых передач тепловозов применяют осер-ненные смазки (летняя и зимняя). Летняя смазка состоит из 67% трансмиссионного автотракторного масла (нигрола), 3% серы и 30% консталина, а зимняя-::з 87% нигрола, 3% серы и 10% консталина.

Трансмиссионное автотракторное масло (нигрол), входящее в состав смазки, является основным смазочным веществом. Оно представляет собой неочищенное высоковязкое остаточное масло с большим количеством смолистых (поверхностноактивных) веществ, придающих ему повышенную прилипаемость. Присадка серыв составе смазки повышает прочность масляной пленки, а консталин является загустителем.

При особо низких температурах ( от-30 до-40°С) применение осерненных смазок может привести к недостаточной смазке зубьев шестерен, так как температура смазки в момент начала движения тепловоза после длительной стоянки равна температуре наружного воздуха. Следовательно, смазка в кожухе зубчатой передачи будет находиться в густом состоянии и первое время, пока она не разогреется, зубья шестерен будут прорезать в смазке лишь канавку, не получая достаточной смазки. Трущиеся поверхности зубьев будут работать в условиях полужидкостного и граничного трения.

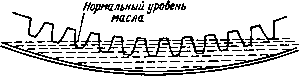

Рис. 19. Нормальный уровень смазки в кожухе зубчатой передачи Во время работы осерненные смазки не подвергаются действию высоких температур. Обычно температура смазки не превышает 40-50°С, поэтому она почти не изменяет своих свойств. Смазка не образует нагара и лаковых отложений на деталях зубчатой передачи. Основные изменения свойств осерненных смазок происходят за счет засорения их механическими примесями и обводнения. Наличие механических примесей и воды ухудшает смазочные свойства осерненных смазок и увеличивает износ зубьев. В большинстве случаев сильный износ у верхушки и основания зуба происходит от недостаточного количества смазки. При этом не только остаются следы в местах, где зубья катятся один по другому, но и образуются ступеньки у корня зуба.

Количество смазки, заливаемой в кожух зубчатой передачи, должно быть не выше уровня, указанного на рис. 19. Этот уровень на большинстве тепловозов соответствует закладке в кожух примерно 3,2 кг смазки. Перед закладкой смазки кожух тщательно очищают от старойсмазки и грязи, промывают керосином и вытирают чистыми салфетками. Полную замену смазки в зубчатой передаче производят при больших периодических ремонтах и при ее разборке- В эксплуатации для поддержания нормального уровня добавление осерненной смазки производят на каждом профилактическом осмотре в количестве 0,5-0,7 кг в каждый кожух.

Компрессор. Компрессорные масла, предназначенные для смазывания цилиндров, поршней, клапанов, штоков, шестерен и других трущихся частей компрессоров, непосредственно соприкасаются с горячим (выше 100°С) воздухом находящимся под давлением. Наличие такой среды усиливает окисление масла. Чем выше температура и давление воздуха в цилиндрах компрессора, тем интенсивнее окисляется масло и тем вероятнее образование нагара на клапанах, стенках цилиндров и поршнях. Поэтому компрессорные масла должны обладать высокой химической стабильностью, т. е. сохранять свои смазочные свойства в условиях окисляющего действия кислорода воздуха при высокой температуре и давлении, быть достаточно вязкими, чтобы уплотнять зазоры. Склонность масла к окислению и особенно к образованию нагара в рабочих условиях оценивается в технических условиях показателем стабильности.

На тепловозах широко используются поршневые компрессоры типа КТ-6. Сжатие и нагнетание воздуха в них осуществляются поршнями при их прямолинейных возвратно-поступательных движениях. Температура масла в механизме движения обычно бывает в пределах 60-65°С и редко достигает 80°С.

В компрессоре КТ-6 подведение масла к гнездам трения коленчатого вала и шатунов производится под давлением, создаваемым насосом компрессора. Цилиндры смазываются маслом, стекающим из нижних и верхних подшипников шатунов и разбрызгиваемым при их движении. Давление масла в смазочной системе компрессора должно быть не ниже 1,5 кГ/см2 при 400 об/мин и 2,0 кГ/см? при 850 об/мин коленчатого вала.

Для смазки компрессоров тепловозов применяют компрессорные масла марок 19(Т) и КС-19 (летом) и компрессорные масла марок 12(М) и КСп-12 (зимой).

Компрессорное масло 19(Т) изготовляют путем смешения масел цилиндрового 11 с авиационным МК-22,

а компрессорное 12(М)-индустриального 50 с авиационным МК-22. Эти масла изготовляют из малосернистых хорошо очищенных нефтей бакинского месторождения, а масла КС-19 и КСп-12 из сернистых нефтей восточных месторождений. В компрессорное масло КСп-12 вводят присадку ВНИИ НП-360 в количестве 6%. В условиях эксплуатации нельзя смешивать компрессорные масла КС-19 и КСп-12 с маслами 19(Т) и 12(М).

Читайте также: Чем заливать масло в редуктор ваз

Видео:Смазка для болгарок, перфораторов и редукторов бензокосСкачать

Для нормальной работы компрессора наряду с качеством масла важное значение имеет соблюдение режимов смазывания. Во избежание загрязнения масла заливку его в картер следует производить через вороику с мелкой сеткой. Нельзя допускать переполнения картера маслом, так как при повышенном уровне происходит сильное разбрызгивание и обильное попадание его на стенки цилиндров, что в конечном счете приводит к увеличенному нагарообразованию в цилиндрах и на клапанах, выбросу масла через систему трубопроводов в главные резервуары и воздушную систему. Нормальный уровень масла в компрессорах должен поддерживаться между верхней и нижней рисками маслоуказателя.

Полную смену масла во всех компрессорах тепловозов производят на малых периодических ремонтах. Первую смеиу в новом компрессоре или компрессоре после заводского ремонта производят после 150-200 ч работы, а все последующие смены — в установленном порядке.

Во время работы масла в компрессорах лаборатория депо ведет наблюдение за изменением его качества. Для этого на каждом третьем профилактическом осмотре отбирается проба для лабораторного определения содержания в масле механических примесей. Если лабораторным анализом будет установлено содержание механических примесей более 0,08%, масло заменяют свежим независимо от времени его работы с промывкой и очисткой картера.

Во время эксплуатации компрессоров необходимо следить за исправностью всасывающих клапанов, сапуна и состоянием воздушных фильтров. Фильтры и сапун по своему устройству представляют собой полости с решетками и слоем фетра, куда закладывается пропитанный в масле конский волос для задержки пыли. С течением времени фильтры загрязняются. Поэтому периодически, не реже одного раза в месяц, их следует очищать волос промывать керосином, продувать сухим воздухом и слегка смазывать специальным висциновым или индустриальным маслом.

Подшипники качения. В зависимости от конструкционных особенностей узла трения для смазки подшипников качения тепловозов и дизель-поездов применяют жидкие масла и консистентные смазки. Масла и смазки в подшипниках качения, помимо уменьшения трения, защищают поверхности деталей от коррозии, удаляют продукты износа из зоны контакта роликов или шариков и колец, отводят тепло, уменьшают шум. Заполняя зазоры лабиринтовых уплотнений, смазка предупреждает попадание в подшипник пыли и влаги.

Для смазки роликовых подшипников букс тепловозов ТЭЗ, ТЭ7, ТЭ2, ТЭМ2, ТГМЗ и ряда других серий используют жидкие масла. Преимущество таких масел состоит в том, что они обладают гораздо меньшим внутренним трением, чем консистентные смазки. Но при применении жидкого масла требуется хорошее уплотнение всей системы смазки. В противном случае масло из буксы может просочиться наружу. Поэтому в эксплуатации за роликовыми буксами, работающими на жидком масле, требуется более тщательный уход, чем за подшипниками роликовых букс, работающими на консистентной смазкеПри выборе масла для подшипников качения должна учитываться нагрузка на подшипник, скорость вращения вала, размер подшипника, рабочие температуры и условия окружающей среды. Для смазки буксовых роликовых подшипников тепловозов применяют автол 10 (АКЮ); при отсутствии его разрешается заменять дизельным маслом марки Д-11 (ГОСТ 5304-54) или маслом для тихоходных дизелей (ГОСТ 1519-42). Смешение различных сортов масел, имеющих различные способы очистки, не допускается.

При переходе с одного сорта масла на другой старое масло должно спускаться через спускные отверстия в буксе. В роликовую буксу заливают масло до уровня нижней кромки заправочного отверстия, что соответствует 3-3,2 кг. В эксплуатации и на профилактических осмотрах проверку уровня масла производят при помощи щупа, приведенного на рис. 20- Допускается понижение уровня масла не ниже 14 мм от нижней кромки заправочного отверстия. Если в буксу масло будет залито Рис. 20. Измерение уровня в масле в роликовой буксе:

1 — щуп; 2 — нижний уровень маславыше нижней кромки заправочного отверстия, то это приведет к повышенному его расходу.

При нормальной работе буксового узла расход масла минимальный и, как правило, добавление его в буксу производят через 50-60 дней, а полную замену — на подъе-мочных ремонтах. При добавлении масла необходимо принимать меры предосторожности и не допускать попадания в буксу грязи, песка, воды и т. п.

Через один малый периодический ремонт лаборатория депо должна отбирать пробу масла для проверки пригодности его к дальнейшему использованию. Если при проверке будет установлено, что кислотное число будет более 0,45 мг КОН на 1 г масла или содержание механических примесей более 0,5%, а воды свыше 1,0%, то такое масло подлежит замене независимо от срока его работы.

Видео:Идеальная смазка редуктора болгарки #лайфхак #болгарка #смазка #инструмент #ремонтинструментаСкачать

Для подшипников качения, приспособленных под использование консистентных смазок, следует применять смазку марки 1-ЛЗ (улучшенная 1-13) по МРТУ 12Н № 118-64. В качестве заменителя можно использовать смазку марки 1-13 (жировая) ГОСТ 1631-61. Применение смазки 1-13С (синтетической) не разрешается.

Буксовые подшипники. Перед закладкой смазки в буксовые подшипники при полной замене или по браковочным параметрам букса должна быть тщательно очищена от старой смазки, промыта бензином и насухо вытерта.

В буксу смазку закладывают по всем свободным местам между роликами, в лабиринтовые канавки и в пространство между подшипниками в количестве 2500- 3000 г, но не более ‘/з объема передней части полости буксы. Добавление смазки в эксплуатации производятпри промежуточных ревизиях роликовых букс тепловозов и при больших периодических ремонтах в количестве 200-250 г.

Во время ревизии букс лаборатория депо совместно с мастером по ремонту проверяет количество и качество консистентной смазки как визуально, так и методами лабораторных анализов. Черный цвет смазки говорит о сильном ее износе и ухудшении качества, а ржавый-о коррозии подшипников. При указанных изменениях цветов смазку необходимо заменить свежей. Кроме визуальной проверки, лаборатория депо проверяет обводненность смазки, содержание в ней механических примесей, пенетрацию, кислотное число и температуру капле-падения.

Если лабораторным анализом будет установлено, что качество смазки ниже браковочных норм, то ее следует заменить свежей с очисткой и промывкой всех частей роликового подшипника буксы. В эксплуатации по состоянию смазки судят, находится ли подшипник в хорошем состоянии или есть в нем какая-нибудь неисправность.

Читайте также: Подключение редуктора ловато rgj

Полную замену консистентной смазки в роликовых буксах производят при очередном подъемочном ремонте. Подшипники на колесных парах, находящиеся длительное время под открытым небом, должны быть полностью заполнены смазкой и через каждые три месяца их необходимо проворачивать для того, чтобы смазка хорошо в них распределилась.

В эксплуатации роликовые подшипники как работающие на жидком масле, так и на консистентной смазке, подвергают наружному осмотру, при котором обращается внимание на температуру букс и на вытекание смазки в местах соединения крышек с корпусом буксы и через лабиринтовые уплотнения в местах, указанных стрелками на рис. 21.

В правильно собранной и смазанной роликовой буксе во время работы не наблюдается повышенный нагрев, шум и вытекание смазки из корпуса. При нормальных условиях максимальная рабочая температура буксы в жаркое время не должна превышать температуру окружающей среды более чем на 30°С. О степени нагрева буксы судят на ощупь, прикасаясь рукой к ее корпусу. Если руку можно держать на корпусе буксы продолжи тельное время (более 30 сек), то температура считается в пределах 50-60°С; если руку нельзя держать в течение 2-3 сек, то температура будет около 85-90°С, а то и выше. В случае обнаружения повышенной температуры буксы следует выяснить причину неисправности и Рис. 21. Места возможной утечкн масла в буксе с роликовыми подшипникамиустранить ее. Если причина грення будет не устранена или не выяснена, следует снизить скорость движения локомотива, а по прибытии в депо произвести ревизию буксы.

Повышенный нагрев буксового роликового подшипника может происходить из-за отсутствия в буксе смазки, переполнения буксы консистентной смазкой, попадания в подшипники песка, металлических частиц, грязи и других посторонних предметов, а также из-за плохого качества смазки и неправильной сборки подшипника или других частей буксового узла. Греющуюся роликовую буксу охлаждать водой или маслом не разрешается.

Видео:💦Смазки для редуктора мотора ⚡ электровелосипеда. Консистентные cмазки - немного теорииСкачать

Подшипники тяговых электродвигателей, генераторов и вспомогательных машин. Для смазки якорныхроликовых подшипников тяговых электродвигателей применяют консистентную смазку 1-ЛЗ или ее заменитель- 1-13, а для тяговых электродвигателей ЭД-104 и ЭД-105 — смазку ЦИАТИМ-203. Смешение смазок 1-ЛЗ и ЦИАТИМ-203 недопустимо, так как они разносоставны.

Закладываемая в подшипник смазка обеспечивает его работу до очередных ревизий двигателя. Для предотвращения выхода смазки из смазочных камер вовремя работы двигателя внутренние крышки обеих подшипниковых камер у двигателей имеют лабиринтовые ;н гидравлические маслоунлотнения, действие которых основано на изменении состояния смазки. При работе подшипч ника смазка нагревается и становится жидкой, и если бы не было этих уплотнений, то она свободно выходила бы через подшипниковую камеру. При наличии уплотнения отбрасываемая центробежной силой смазка попадает на дно канавки уплотнения, застывает и далее не проникает, создавая при этом перегородки.

Перед тем как заменить смазку в камерах якорных подшипников тяговых электродвигателей по срокам ее работы или браковочным нормам, необходимо смазочные камеры и все места контакта со старой смазкой тщательно промыть и очистить от грязи, пыли и других посторонних предметов, а рабочие поверхности колец и ро-; ликов покрыть тонким слоем индустриального масла 20. Пространство между роликами и лабиринтовые канавки следует заполнить смазкой полностью, а смазочные камеры подшипникового щита наружной крышки соответственно на г/з и 7з их объема.

В эксплуатации смазку запрессовывают при помощи шприца через специально предназначенное отверстие (трубку) в крышке подшипника. Добавление смазки 1-ЛЗ в количестве 150-200 г со стороны шестерни и 60-70 г с противоположной стороны в каждый подшипник электродвигателей необходимо производить через 25-30 тыс. км пробега тепловоза. На тепловозах, где для подшипников тяговых электродвигателей применяют смазку ЦИАТИМ-203, добавление ее производят через 50-60 тыс. км пробега тепловоза.

В роликовые и шариковые подшипники главного генератора, двухмашинного агрегата, возбудителя и других вспомогательных машин смазку 1-ЛЗ добавляют на малых периодических ремонтах. Полную замену смазкив роликовых и шариковых подшипниках электрических машин производят на подъемочном ремонте.

Правила обращения с консистентной смазкой для подшипников качения. Высокая культура и точность изготовления подшипников качения предъявляют к обслуживающему персоналу большие требования по содержанию смазки и подшипников в идеальной чистоте. При попадании в смазку грязи или других примесей они вместе со смазкой переносятся на кольца подшипников, вызывая интенсивное истирание и повреждение рабочих поверхностей в зоне нагрузки.

Консистентную смазку следует хранить только в закрытых чистых банках или бидонах из белой жести (ГОСТ 343-54). Для извлечения смазки из бидонов рекомендуется изготовить специальные металлические лопатки, шприцы или прессы. Заправлять смазку в подшипник следует в строго определенном количестве.

При заправке или пополнении смазки в подшипники качения во время эксплуатации нельзя ее смешивать с различными сортами. Если, например, подшипник был заправлен смазкой одного сорта, то необходимо продолжать производить добавление того же сорта. Это обусловливается тем, что смазки различных сортов готовят на разной основе, они имеют неодинаковые составные части по сырью, а следовательно, не будут соответствовать друг другу и отвечать требованиям технических условий.

Консистентные смазки в процессе работы загрязняются, обводняются и при длительном использовании окисляются. Интенсивность процесса изменения свойств смазок зависит от их качества и исправности узла трения, от соблюдения режимов смазывания, добавления и от множества других причин. В процессе эксплуатации в смазках увеличивается содержание механических примесей и воды, растет кислотное число и пенетрация. Особенно опасной является коррозия, так как продукты коррозии, смешиваясь со смазкой, могут вызвать абразивный износ рабочих поверхностей деталей подшипника.

Таким образом, ухудшение качества смазочного материала понижает надежность работы узла трения, приводит к повышенному износу его трущихся частей, а иногда и к порче механизмов. Поэтому ■необходима периодическая смена консистентных смазок как по срокамслужбы, так и при достижении браковочных норм, указанных в табл. 12.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

Видео:Болгарки METABO смазка редуктора / сухие с завода W9-125, W820-125, WEV-10-125Скачать

📽️ Видео

Смазка для редуктора болгарки # Grinder greaseСкачать

Чем смазывать редуктор шуруповерта / Смазка для редуктора шуруповерта / Смазка для шуруповертаСкачать

Смазка для редуктора - болгарки ( УШМ ), дрели, подшипников и других механизмовСкачать

Самодельная смазка для редуктора болгарки.Скачать

Смазка для электроинструмента makita, поправка в описании.Скачать

Смазка Редуктора Мотокосы. КАК? ЧЕМ? КАК ЧАСТО?Скачать

Как смазать редуктор мотокосы (самый простой способ)Скачать

Чем смазать редуктор УШМ (Болгарки) обслуживание DeWALT D28136 обзор конструкцииСкачать

Росийская бюджетная смазка для редукторов элетро и бензо инструмента.Скачать

Самодельная смазка редуктора болгарки: сделать или купить?Скачать

Ревизия редуктора болгарки - Прошло 9 месяцев после ремонтаСкачать

Как залить смазку в редуктор культиватора | Смазка для редуктора культиватора DDEСкачать

Смазка редуктора БЕНЗОКОСЫ / сколько? как часто? чем смазать?Скачать

Смазка Редуктора Мотокосы. Как? Чем? Как Часто?Скачать