Смещения валов происходят за счет относительного перемещения деталей муфты во время работы, обычно сопровождающегося скольжением Поэтому необходимо обеспечивать достаточную смазку муфты и предохранять ее от загрязнения. [6]

Смещение вала вдоль оси контролируют индикатором часового типа. [7]

Смещения валов происходят за счет относительного перемещения деталей муфты во время работы, обычно сопровождающегося скольжением. Поэтому необходимо обеспечивать достаточную смазку муфты и предохранять ее от загрязнения. [8]

Смещения вала в осевом направлении должны быть ограничены по величине в соответствии с условиями работы деталей в узле. Вал червячного колеса, например, должен иметь минимальную осевл ю игру, вал шевронных колес должен иметь смещение не менее задаваемого погрешностями изготовления колес. Для компенсацип разности температурных деформаций корпуса и вала последний должен быть фиксирован в одной из опор во избежание дополнительных осевых нагрузок на опоры и вал. Если с валом связана деталь, осевое смещение которой должно быть мпнимальныи, то вал должен быть зафиксирован в ближайшей к этой детали опоре. [9]

Какие смещения валов может компенсировать эта муфта. [10]

Однако стабильное смещение вала представляет собой сравнительно редкий случай. Гораздо чаще вал занимает новое положение, перекатившись по нижнему вкладышу только в течение того времени, пока его вращает натянутый трос. Как только вращение прекращается, и в особенности как только ослабляется трос, вал начинает сползать обратно по рабочей поверхности вкладыша. [12]

Компенсация смещений валов при работе муфты сопровождается скольжением зубьев и их изнашиванием. [13]

Измерение смещения валов производится при вращении одного вала путем измерения зазора а между цилиндрическим концом правого вала и выступом втулки, сидящей на левом валу. [14]

При смещении валов 3 и 17 кинематический механизм передает движение вращения неравномерно за один оборот, совершая периодически два полных колебания, пропорциональные смещению валов ротора и антивибратора. [15]

Муфты

Муфты

Конструкция, расчет и свойства муфт для соединения валов описаны в работах. Некоторые муфты стандартизованы. В работах приведены конструкции муфт с таблицами их размеров.

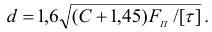

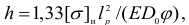

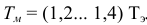

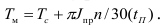

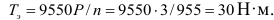

Для приближенного расчета вращающего момента , нагружающего муфту в приводе, используют зависимость

где

При спокойной работе и небольших разгоняемых при пуске массах (приводы конвейеров, испытательных установок)

Установка полумуфт на валах

Полумуфты устанавливают на цилиндрические или конические концы валов. При постоянном направлении вращения и умеренно нагруженных валах

При установке полумуфт на цилиндрические шлицевые концы валов и нереверсивной работе применяют посадки по центрирующим поверхностям: для прямобочных шлицев —

Установка полумуфт на цилиндрические концы валов с натягом и последующее снятие их вызывают затруднения, которые не возникают при конических концах. Затяжкой полумуфт на конические концы можно создать значительный натяг в соединении и обеспечить точное радиальное и угловое положение полумуфты относительно вала. Поэтому при больших нагрузках, работе с толчками, ударами и при реверсивной работе предпочтительно полумуфты устанавливать на конические концы валов, несмотря на несколько большую сложность их изготовления.

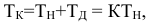

Посадку полумуфты на конический конец вала выполняют с обязательным приложением осевой силы, например, с помощью болта 1 через торцовую шайбу 2 (рис.5.1, а). Стопорная шайба 3 фиксирует болт относительно шайбы, а цилиндрический штифт 4 фиксирует шайбу относительно вала. При торцовом креплении полумуфты с помощью диска 2 (см. табл. 5.1) болт 1 стопорят относительно вала непосредственно шайбой 3, отогнутый конец которой заходит в гнездо на торце вала. Очень надежно закрепление полумуфты двумя болтами, которые затем стопорят проволокой 1 или планкой 2 (рис. 5.1, б). Надежно также крепление полумуфты гайкой 1 (рис. 5.1, в, г). Гайку после затяжки стопорят шайбой 3.

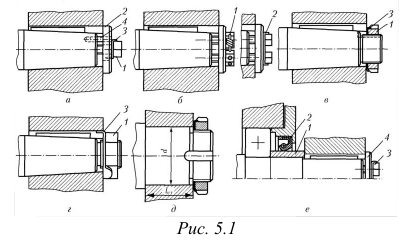

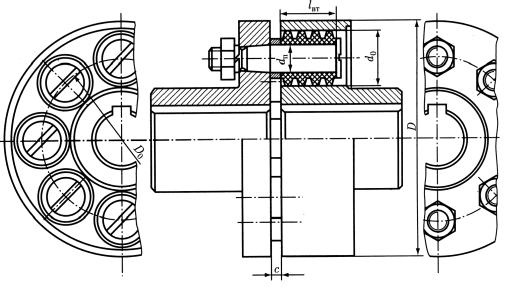

Для достижения точного базирования при относительно коротком отверстии (lCT/d

Для этой же цели вместо компенсаторного кольца 2 полумуфту фиксируют изогнутым пружинным кольцом 1 (рис. 5.2, д).

На рис. 5.2, е полумуфту на валу фиксируют два полукольца 1, поставленные в канавку вала. От выпадания полукольца удерживает плоское пружинное кольцо 2. На рис. 5.2, ж фиксирующие полукольца 1 и 2 крепят винтами к торцу полумуфты.

Полумуфту, посаженную на шлицевый конец вала, кроме способов, описанных выше, можно фиксировать шлицевым кольцом 1 (рис. 5.2, з). Кольцо 1 доводят до канавки вала, поворачивают на 1/2 углового шага зубьев и крепят одним-двумя винтами 2 к торцу полумуф-

При завинчивании конической пробки 1 (рис. 5.2, и) деформируют шлицевый конец вала, увеличивая его диаметр, и надежно фиксируют полумуфту от осевых смещений.

В способах по рис. 2, е, ж, з возможный зазор между торцами полумуфты и кольца 1, вызванный погрешностями размеров 1, b и s, устраняют тем, что толщину s кольца подбирают или подшлифовывают торцы кольца по результатам измерений при сборке.

Смещения валов

Вследствие погрешностей изготовления деталей и погрешностей сборки валы, соединяемые муфтой, как правило, имеют смещения: радиальное

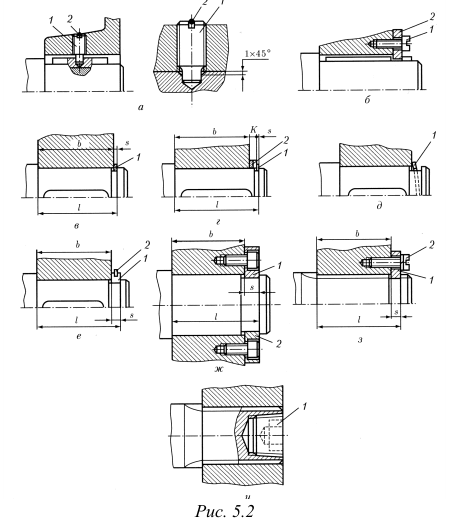

На этапе проектирования числовые значения смещений находят из рассмотрения соответствующих размерных цепей, определяющих относительное расположение узлов, например, электродвигателя 1 и редуктора 2, установленных на общей плите (раме) 3 (рис. 5.3, а).

На схеме обозначены:

Предельные отклонения размеров

Предельные отклонения угловых размеров установлены следующими:

Соосность валов в вертикальной плоскости определяют погрешности размеров

Соосность валов в горизонтальной плоскости определяют погрешности расстояний от осей валов до линий расположения крепежных отверстий в лапах двигателя и корпуса редуктора.

Радиальные смещения в вертикальной плоскости при необходимости уменьшают применением компенсаторных подкладок 4 (рис. 5.3, б). Под каждую лапу электродвигателя ставят по одной подкладке толщиной 8 мм, которые фрезеруют или шлифуют до требуемого размера, или набор из двух-трех прокладок, выбранных из ряда толщин (мм): 0,1; 0,2; 0,4; 0,8.

Фирма выпускает специальные калиброванные пластины из коррозионно-стойкой стали девяти различных толщин: 0,05; 0,10; 0,20; 0,25; 0,40; 0,50; 0,70; 1,0; 2,0 мм.

Радиальные смещения в горизонтальной плоскости уменьшают выверкой положения узлов на базовых плоскостях. В этом случае возможное радиальное смещение осей зависит от квалификации сборщиков.

Параллельность осей валов в вертикальной плоскости нельзя достичь применением подкладок одинаковой толщины. Поэтому при повышенной точности сборки под лапы электродвигателя ставят подкладки разной толщины или при одинаковой толщине шлифуют с уклоном, а при высокой точности сборки — шабрят.

Параллельность осей валов в горизонтальной плоскости достигают выверкой — перемещением и поворотом узлов на базовых плоскостях.

Осевое смещение уменьшают выверкой осевого положения узлов.

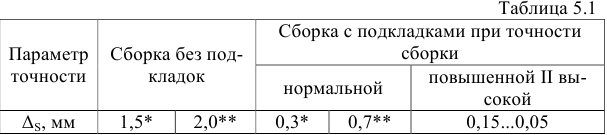

В табл. 5.1 приведены максимально возможные числовые значения параметров точности, полученные в результате вероятностного суммирования предельных отклонений при различной точности сборки.

Для удобства контроля перекос

Например, для допустимого углового смещения 4=15′ линейное смещение 1 на длине 1 = 100 мм равно:

При работе приводов действующие нагрузки деформируют корпуса узлов (редукторов, электродвигателей и др.), а также плиты (рамы). Особенно значительны деформации кручения высоких рам. Эти деформации приводят к дополнительному, главным образом радиальному, смещению валов и, как следствие, к дополнительному нагруже-нию элементов муфт, консольных участков валов. С учетом деформаций радиальное смещение валов может в 1,1…1,6 раза превышать значения, приводимые в табл. 5.1: большие значения при монтаже узлов на высоких рамах, меньшие — на низких рамах и литых плитах.

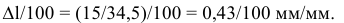

Выверка точности относительного положения узлов — трудоемкая операция, которую выполняют квалифицированные сборщики. Чтобы не повторять ее при последующих демонтаже и монтаже, положение каждого узла на плите (раме) желательно зафиксировать двумя контрольными коническими штифтами, установленными в специально предусмотренные для этого места (рис. 5.4, а). При отсутствии таких мест фрезеруют наклонные площадки и конические штифты ставят под углом (рис. 5.4, б).

Штифты, которые ставят в глухие отверстия или без доступа для их выколачивания, должны иметь резьбу (наружную или внутреннюю) для удаления при демонтаже привода. Для фиксации узла применяют также четыре горизонтально расположенных цилиндрических штифта, поставленных в стык базовых плоскостей (рис. 5.4, в). В этом случае оси каждой пары штифтов располагают в плане под углом 90е друг другу.

Компенсирующие муфты

Из компенсирующих в машиностроении наиболее часто применяют зубчатые и цепные муфты.

Расчет компенсирующих муфт проводят по формулам, приведенным в учебниках и специальной литературе.

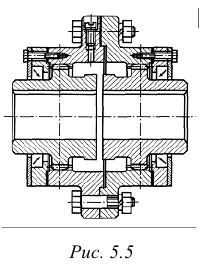

Зубчатые муфты (рис. 5.5) широко применяют для соединения валов, особенно в тяжелом машиностроении, где передают большие моменты и затруднена точная установка узлов. Компенсирующую способность муфты обеспечивают созданием зазоров между сопряженными зубьями и приданием бочкообразной формы зубьям зубчатых венцов втулок.

Зубчатые сопряжения муфт работают в масляной ванне. В муфтах предусмотрены отверстия для слива и залива в них масла, уплотнения для герметизации.

Смещение

Зубчатые муфты выбирают по ГОСТ Р 50895-96. Муфты должны обеспечивать 90%-ный ресурс не менее 17 ООО ч.

Видео:Как устранить стук в двигателе ( ГБЦ ) от осевого смещения распредвала.Скачать

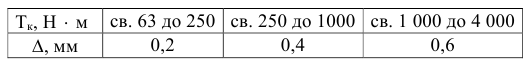

Цепные муфты. В цепных муфтах в качестве соединительного элемента применяют цепи роликовые однорядные (рис. 5.7), двухрядные, а также зубчатые.

Достоинство муфт: при монтаже и демонтаже не требуется осевого смещения узлов. Цепные муфты стандартизованы — ГОСТ 20742-93.

Для удержания смазочного материала муфту закрывают кожухом 1, разъемным в осевой плоскости. Чтобы предотвратить утечку масла, в кожух встраивают уплотнения. Кожух обычно выполняют литым из легких сплавов. При сборке между плоскостями разъема ставят уплотняющую прокладку. Так как вследствие отклонений от соосности валов звездочки-полумуфты имеют радиальные и угловые смещения, кожух надевают на ступицы звездочек с некоторым зазором. Чтобы кожух вращался вместе со звездочками, его фиксируют на ступице установочным винтом или штифтом, который одновременно удерживает кожух от смещения в осевом направлении.

Так как в шарнирах самой цепи и в сопряжении ее со звездочками имеются зазоры, цепные муфты не применяют в реверсивных приводах, а также в приводах с большими динамическими нагрузками.

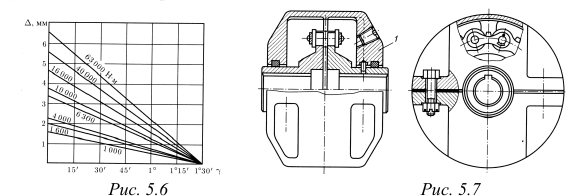

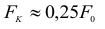

За счет выборки зазоров цепные муфты допускают перекос валов до 1°, а также радиальные смещения , зависящие от передаваемого момента:

Так как допускаемые смещения малы (сравните со значениями в табл. 5.1), то для достижения требуемой соосности валов, соединяемых цепными муфтами, должны быть применены компенсирующие подкладки.

Силу, с которой муфта воздействует на вал, можно принимать в долях от — окружной силы на делительном диаметре звездочки:

Упругие муфты

Упругие муфты состоят из двух полумуфт, соединенных упругими элементами, которые выполняют из стали или резины

Муфты с металлическими упругими элементами

Для металлических упругих элементов применяют углеродистые пружинные стали марок 60, 65, 70 и 85 и легированные стали марок 40X13, 50ХГА, 60С2, 50ХГФА, 60С2ХФА и др.

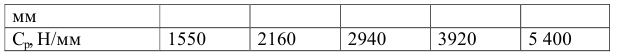

В машиностроении наиболее часто для витых цилиндрических пружин растяжения — сжатия используют стальную углеродистую холоднокатаную проволоку круглого сечения диаметром от 0,2 до 8 мм по ГОСТ 9389-75.

Читайте также: Чему равен наибольший предельный размер вала

Для изготовления плоских пружин (пластин) используют стальную пружинную холоднокатаную термообработанную ленту групп прочности 1, 2П, ЗП с механическими свойствами по ГОСТ 21996-76. В соответствии со стандартом лента имеет ширину от 3 до 100 мм, толщину от 0,05 до 1,2 мм. Ее изготовляют из стали марок У7А, 65Г, 60С2А, 70С2ХА, 13Х.

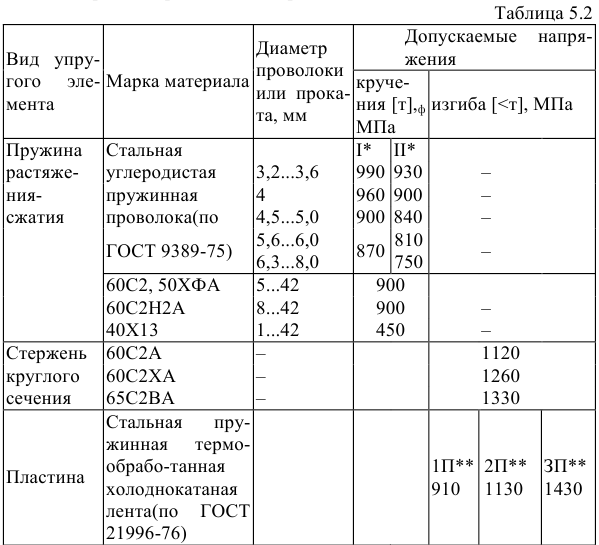

Допускаемые напряжения в зависимости от вида упругого элемента и марки материала можно принимать по табл. 5.2.

Для муфт с металлическими упругими элементами радиальное смещение

В практических расчетах дополнительное нагружение упругих элементов, вызванное радиальным смещением валов, удобнее учитывать при определении расчетного вращающего момента:

где = 1,1…1,3 — для муфт с пружинами сжатия и муфт со стальными стержнями; = 1,2… 1,6 — для муфт с пакетами плоских пружин.

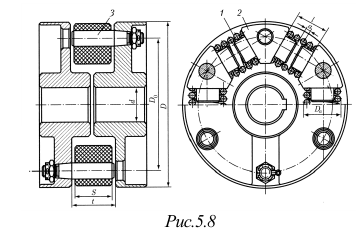

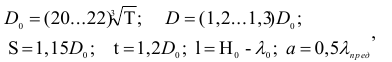

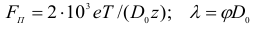

Муфта с цилиндрическими пружинами сжатия. На рис. 5.8 дана конструкция муфты «Карделис» (Германия) с цилиндрическими витыми пружинами сжатия -1. Пружины посажены на несущие сегменты 2, имеющие возможность качательного движения на пальцах 3. Посадка в сопряжении пальца с сегментом H9/d9 . Сегменты изготовляют из износостойких пластмасс при централизованном производстве или из чугуна при мелкосерийном и единичном производстве. Пружины ставят с предварительным сжатием. При передаче момента осадка половины пружин увеличивается, остальных — уменьшается. Пальцы закрепляют коническими хвостовиками попеременно в ведущей и ведомой полумуфтах. Поверхность контакта сегмента с пальцем смазывают графитовым смазочным материалом.

Муфта допускает сборку соединяемых узлов без их осевого перемещения. При этом пальцы устанавливают через соответствующие отверстия второй половины муфты.

При перегрузке пружины сжимаются до соприкосновения витков и муфта становится практически жесткой.

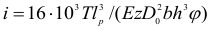

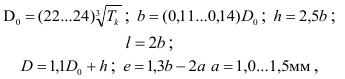

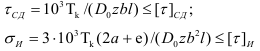

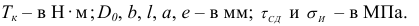

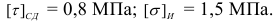

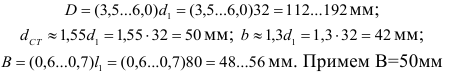

При конструировании муфт принимают (размеры в мм, рис. 5.8):

где

Пружины сжатия рассчитывают по силе

где

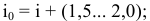

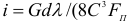

Индекс пружины

Полученный расчетом диаметр проволоки округляют в ближайшую сторону до стандартного. (

Определяют другие параметры пружины (модуль сдвига

длина пружины, сжатой до соприкосновения витков

длина пружины в ненагруженном состоянии

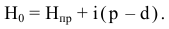

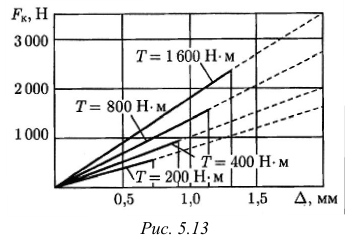

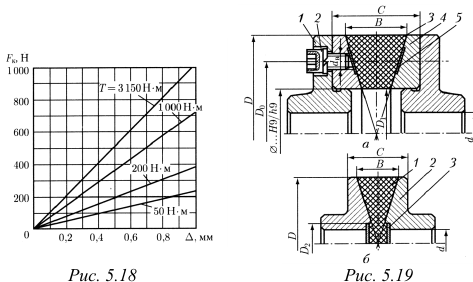

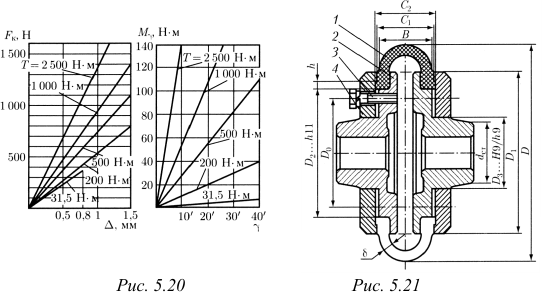

На рис. 5.9 представлены зависимости между силой

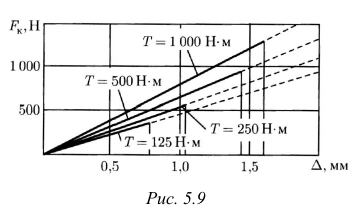

Муфта со стальными стержнями. На рис. 5.10 представлена муфта, в которой упругими элементами являются аксиально расположенные цилиндрические стержни. Стержни устанавливают в отверстия полумуфт по посадке , которая допускает определенную подвижность стержней. Монтаж и демонтаж муфты можно выполнять без осевого смещения соединяемых узлов.

При передаче муфтой вращающего момента в местах контакта стержней с отверстиями возникают высокие напряжения смятия. Поэтому стержни изготовляют из рессорно-пружинных сталей, полумуфты — из углеродистых конструкционных сталей. Вследствие деформирования упругих элементов под нагрузкой, а также из-за отклонений от соосности валов стержни перемещаются в отверстиях полумуфт. Для уменьшения изнашивания муфту заполняют при сборке пластичным смазочным материалом, для удерживания которого применяют уплотнение, например в виде резиновой гофры 1 с браслетными пружинами 2.

При необходимости стержни могут быть установлены в отверстиях, расположенных на окружностях разных диаметров (в два ряда). В зависимости от формы отверстий для стержней муфты могут быть переменной (исполнение I) или постоянной (исполнение II) жесткости.

В муфте исполнения I длина свободного участка стержня, а вместе с ней и крутильная жесткость, изменяется с изменением передаваемого момента. В муфте исполнения II длина свободного участка постоянна.

При проектировании муфты принимают (размеры в мм, рис.

5.10):

где — расчетный вращающий момент, Н м [см. (5.1), (5.2)]. Далее определяют (см. [5]):

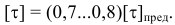

— диаметр стержней (мм)

где

— радиус кривизны (мм) гнезда в осевом сечении (для муфт переменной жесткости)

Муфты постоянной жесткости (исполнение II на рис. 5.10) характеризует меньшая жесткость при одинаковой с исполнением I величине

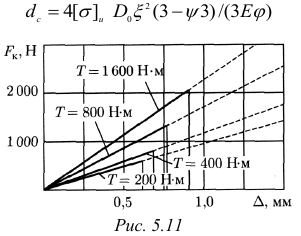

На рис. 5.11 приведены зависимости между силой

Видео:Прибавка мощности АВТО за счёт смещения меток ГРМ.Скачать

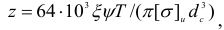

Муфта с пакетами плоских пружин. На рис. 5.12 показана муфта с пакетами пластинчатых пружин, расположенных параллельно оси вала. Пакеты пружин 1 вставлены в хвостовики 2 и 3 и удерживаются в них штифтами 4. Плоские пружины, собранные с хвостовиками, образуют кассеты. Кассета одним концом связана с полумуфтой 5 плоским пружинным кольцом 6, а другим свободно вставлена в отверстие полумуфты 7.

При отклонениях от соосности соединяемых валов и деформировании пружин под нагрузкой свободные концы кассет могут перемещаться по отверстиям полумуфты. Для уменьшения изнашивания в отверстия запрессованы втулки 8 из антифрикционного материала. При сборке поверхности отверстий и хвостовиков натирают графитовым смазочным материалом.

Дополнительная нагрузка на упругие элементы, возникающая при отклонениях от соосности соединяемых валов, распределяется неравномерно между отдельными пакетами пластин. Большая нагрузка приходится на элементы, расположенные в плоскости, перпендикулярной радиальному смещению осей валов. Поэтому коэффициент для муфт с пакетами пластинчатых пружин отличается большими значениями, чем для муфт с пружинами сжатия или со стальными стержнями.

Необходимую жесткость при кручении достигают изменением количества пакетов, толщины пружин и подбором их материала. При исполнении I (рис. 12) паза хвостовика муфта имеет линейную зависимость изменения жесткости при кручении. Для получения нелинейной характеристики пазу придают криволинейный профиль (исполнение II).

Муфта допускает монтаж и демонтаж без осевого смещения узлов.

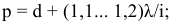

При проектировании муфты принимают (размеры в мм, рис. 5.12)

где — расчетный вращающий момент, Н • м [см. (5.1), (5.2)]. Толщина одной пружины

число плоских пружин в пакете

где

0,052 рад; = 8… 12 — число пакетов пружин; b — ширина пружины, мм.

Толщина одного пакета пружин

Для закрепления пакета пружин в полумуфтах принимают:

Радиус кривизны паза хвостовика (для муфт переменной жесткости)

На рис. 5.13 представлены зависимости силы

Муфты с резиновыми упругими элементами

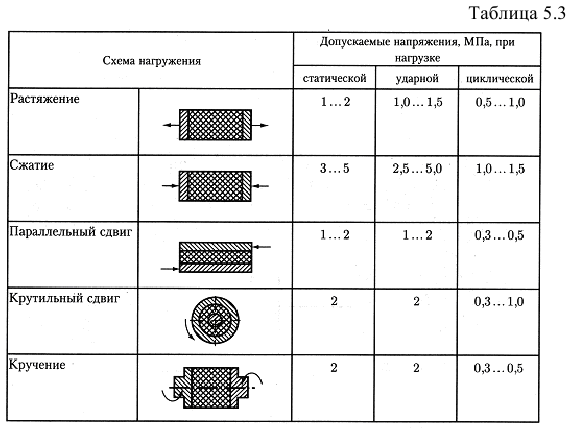

Упругие свойства резины характеризуют модулями упругости

Прочность технической резины существенно зависит от ее состава, поэтому допускаемые напряжения, приведенные в табл. 5.3, являются приближенными. Меньшие значения величин в каждом интервале принимают для резин с меньшими значениями модуля упругости Е. Прочность привулканизации резины к металлу близка (при хорошем ее качестве) к прочности самой резины.

Напряжения в упругих элементах муфты, вызываемые радиальным и угловым смещениями валов, являются циклическими. Нагрузку на упругие элементы, вызванную отклонениями от соосности валов, и особенности напряженного состояния, зависящего от конструкции муфты, учитывают понижением допускаемых напряжений по сравнению с указанными в табл. 5.3. Рекомендуемые значения для каждого типа муфт оговорены особо. Муфты упругие втулочно-пальцевые (МУВП) (рис. 5.14) получили широкое распространение вследствие относительной простоты конструкции и удобству замены упругих элементов. Однако их характеризует невысокая компенсирующая способность, а при соединении несоосных валов — достаточно

большое силовое воздействие на валы и опоры, при этом резиновые втулки быстро разрушаются. Муфты МУВП стандартизованы -ГОСТ 21424-93.

Размеры муфты по заданному моменту подбирают по справочникам и атласу. Если необходимо уменьшить размеры муфты по сравнению с размерами по стандарту, проектируют специальную муфту, в которой размещают большее число упругих элементов.

При этом пальцы и кольца оставляют стандартными, размещая их так, чтобы было выполнено условие

где

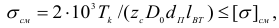

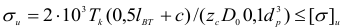

Упругие элементы такой специальной муфты проверяют на смятие в предположении равномерного распределения нагрузки между пальцами

где

Пальцы муфты изготовляют из стали 45 и рассчитывают на изгиб:

Допускаемые напряжения изгиба

Так как муфты данного типа обладают большой радиальной и угловой жесткостью, их применение целесообразно при установке соединяемых узлов на плитах (рамах) большой жесткости. Кроме того, сборку узлов необходимо производить с повышенной точностью и с применением подкладок.

Предельные смещения валов следует принимать: радиальные

Так как возможные угловые смещения валов даже при обычной точности монтажа незначительны, то нагрузку от угловых смещений на элементы муфты, валы и их опоры можно не учитывать.

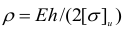

Приближенно принимая характеристику радиальной жесткости муфты линейной, радиальную силу

Радиальная жесткость

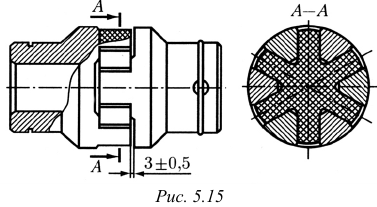

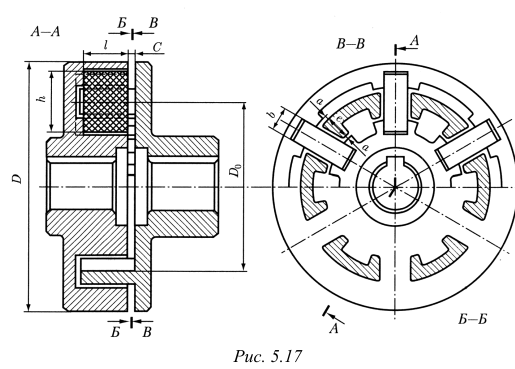

Муфты упругие с резиновой звездочкой. Компенсирующие способности муфты (рис.5.15) невелики. При соединении несоосных валов муфта оказывает на них значительное силовое воздействие, хотя и меньшее, чем муфта МУВП. Она требует точного монтажа узлов. Размеры муфты по расчетному моменту подбирают по справочникам.

Эти муфты обладают большой радиальной, угловой и осевой жесткостью. Поэтому их применение так же, как и муфт МУВП, возможно при установке узлов на плитах (рамах) большой жесткости. Сборку узлов необходимо выполнять с повышенной точностью, применяя подкладки и контролируя положение узлов.

Предельные смещения валов следует принимать: радиальные

Ввиду малых возможных угловых смещений валов даже при обычной точности монтажа нагрузку от угловых смещений в расчете не учитывают.

Приближенно принимая характеристику радиальной жесткости

90%-й ресурс муфт при непрерывной работе с постоянной нагрузкой, равной номинальному вращающему моменту, с частотой вращения, равной 70 % от значения предельной частоты вращения -не менее 2,5 лет.

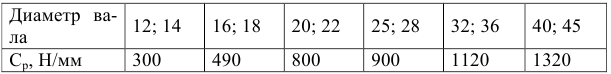

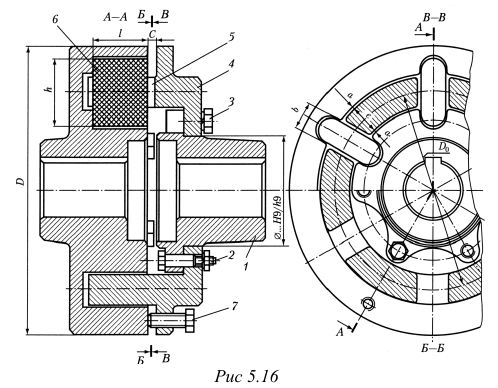

Муфты с резиновыми брусками, расположенными радиально. Муфту с упругими элементами в форме брусков б, расположенных радиально, отличает простота конструкции упругого элемента.

Применяют муфту в двух исполнениях. В первом исполнении (рис. 5.16) при замене упругих элементов кольцо 4, несущее торцовые кулачки 5, перемещают в осевом направлении с помощью двух отжимных винтов 7. Это исключает необходимость осевого смещения соединяемых муфтой узлов при замене упругих элементов. Кольцо 4 закрепляют на полумуфте 1 винтами 3, обеспечивая двумя болтами 2, поставленными без зазора, точное центрирование соединяемых деталей и передачу вращающего момента. Во втором исполнении (рис. 5.17) торцовые кулачки выполнены как одно целое с полумуфтой. Для замены упругих элементов у такой муфты необходимо осевое смещение узлов. Второе исполнение применяют для муфт малых диаметров обычно менее 100 мм.

Читайте также: Опель вектра в не включается компрессор кондиционера

Упругие элементы выполняют двух вариантов: первый (Гипроуг-лемаш) показан на рис. 16, второй (фирма «Ойпекс», Германия) — на рис. 5.17. На рис. 5.17 полумуфты выполнены облегченной конструкции, применяемой и для первого исполнения муфты.

Ориентировочные значения основных размеров (мм) элементов муфты:

Видео:Возгорание БЕНЗИНА произойдёт в нужные ТАКТЫ если ремень ГРМ установлен верно...Скачать

где — вращающий момент, Н • м.

Условный расчет на прочность упругих элементов проводят на сдвиг и изгиб:

Число упругих элементов принимают = 6, 8 или 10.

Упругие элементы выполняют из резины (модуль упругости 5МПа), армированной кордом, или из вулколана. Допускаемые напряжения принимают:

Муфта допускает радиальное смещение

Радиальную силу

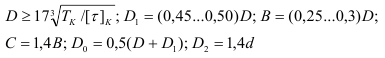

Муфты упругие с конусной шайбой. Муфты с конусной резиновой шайбой фирмы «Швингметалл» (Германия) (рис. 5.19) отличает простота конструкции. Они требуют точного осевого расположения узлов вследствие большой осевой жесткости муфты.

Применяют муфты двух исполнений: первое (рис. 5.19, а) — для средних и больших моментов и второе (рис. 5.19, б) — для малых моментов, обычно при

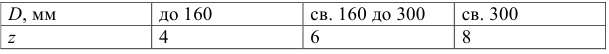

Допускаемые касательные напряжения принимают

Число винтов предварительно принимают:

Далее определяют требуемую силу затяжки и диаметр винта

Радиальная сила

Муфта допускает радиальное смещение

Муфты упругие с торообразной оболочкой. Муфты с торообраз-ной упругой оболочкой обладают большой крутильной, радиальной и угловой податливостью. В соответствии с ГОСТ Р 50892-96 муфты изготовляют с оболочкой выпуклого профиля и с оболочкой вогнутого профиля.

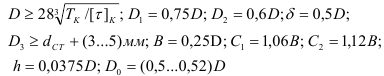

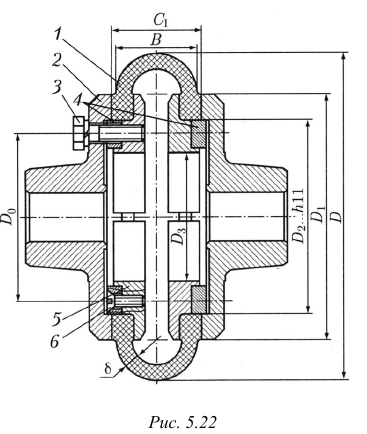

Муфты с оболочкой выпуклого профиля применяют в двух исполнениях: с разрезной (рис. 5.21) и неразрезной по ГОСТ 20884-93 оболочкой (рис. 5.22).

Муфта по рис. 5.21 состоит из резинового упругого элемента 1 и полумуфт 2, к которым винтами 3 притягивают прижимные кольца 4. Муфта по рис. 5.22 состоит из упругого элемента 1 и полумуфт 2, к которым винтами 3 через центрирующие кольца 4 притягивают прижимные полукольца 5. При сборке муфты полукольца 5 соединяют с кольцом 4 винтами 6, расположенными между винтами 3.

Полумуфты устанавливают как на цилиндрические, так и на конические концы валов. 90%-ный ресурс муфт при непрерывной работе не менее 2,5 лет.

Вращающий момент с полумуфт на оболочку передают силами трения, созданными при затяжке винтов 3. При передаче момента в оболочке действуют касательные напряжения крутильного сдвига .

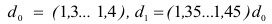

Ориентировочные значения основных размеров (мм) элементов муфты:

Оболочки диаметром

При > 300 мм для повышения нагрузочной способности и срока службы оболочки армируют нитями корда. Для них

После предварительных расчетов проверяют прочность оболочки в кольцевом сечении диаметром .

Число винтов предварительно принимают:

Далее определяют требуемую силу затяжки и диаметр винта 3. Затяжку винтов контролируют.

При отклонении валов от соосности муфта нагружает валы: осевой силой

Допустимые для муфт значения смещений каждого вида (при условии, что смещения других видов близки к нулю): осевое

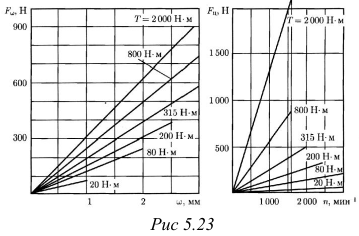

Даже при предельно допустимых для муфты смещениях радиальная сила и изгибающий момент невелики, поэтому при расчете валов и их опор этими нагрузками можно пренебречь. Силы, действующие на валы, могут быть определены по графикам рис. 5.23. При построении графика

Сцепные муфты

В машиностроении чаще всего применяют кулачковые, зубчатые и фрикционные сцепные муфты.

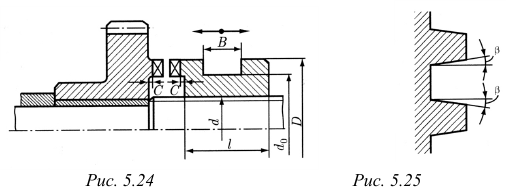

Кулачковые муфты. Принципиальная конструктивная схема кулачковой муфты показана на рис. 5.24. Муфту этого типа применяют в тех случаях, когда при небольших габаритных размерах требуется передавать относительно большие вращающие моменты, а включение производят сравнительно редко (во время свободного хода после выключения двигателя).

Одна полумуфта (на рисунке это зубчатое колесо с кулачками) свободно установлена на валу. Другая полумуфта соединена с валом шпонкой или шлицами, ее можно перемещать вдоль вала. Перемещение производят с помощью рычагов, вилок, переводных камней и других деталей механизма управления муфтой.

Основным элементом кулачковых сцепных муфт являются кулачки различных профилей. Для трапецеидального профиля (рис. 5.25) угол обычно принимают в пределах 3…5°. Число кулачков от 3 до 15. Размеры кулачков определяют из расчета по критериям износостойкости и прочности на изгиб. Размеры других конструктивных элементов муфты (рис. 5.24):

где берут в зависимости от ширины В кольцевого паза. Размер В выполняют с полем допуска HI 1.

При конструировании кулачковых муфт предусматривают перепад С поверхностей для выхода фрезы. Полумуфты изготовляют из сталей марок 20Х, 12ХНЗА и других с цементацией и закалкой кулачков и посадочной поверхности до твердости 54…60 HRC.

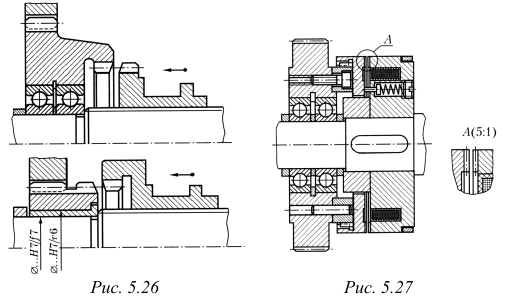

Зубчатые муфты. Зубчатые сцепные муфты широко применяют в коробках передач автомобилей, тракторов, станков и других машин при необходимости получить малые габариты. Одна из полумуфт имеет наружные, а другая — внут ренние зубья. Модуль и число зубьев одинаковые. Муфты конструируют по схемам, представленным на рис. 5.26. Включение производят введением в зацепление полумуфт за время свободного хода после выключения двигателя или на ходу с применением синхронизаторов.

Применяют зубчатые муфты с электромагнитным дистанционным управлением (рис. 5.27), подбирая размеры по передаваемому моменту. Полумуфты изготовляют из стали марки 40Х с закалкой ТВЧ до твердости 48…54 HRC.

Фрикционные муфты. В машиностроении широко используют различные по конструктивному исполнению фрикционные муфты. Рассмотрим только наиболее распространенные многодисковые муфты, в которых диски имеют простейшую форму, а сила включения обычно невелика.

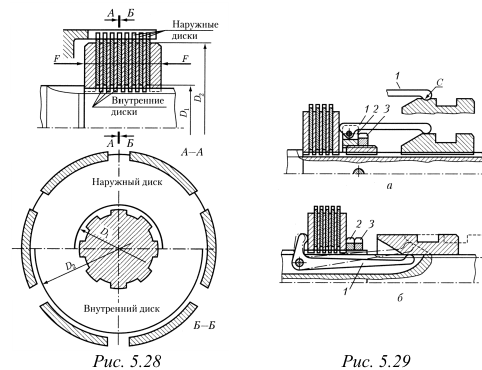

На рис. 5.28 показана принципиальная схема многодисковой фрикционной муфты. При передаче вращающего момента шлицы испытывают значительные напряжения смятия, особенно шлицы вала, где окружные силы намного больше сил, действующих на шлицы наружных дисков. При конструировании фрикционных муфт шлицы обязательно проверяют расчетом на смятие.

Толщину стальных дисков для муфт, работающих в масле, принимают 1,5…2,5 мм, а для муфт, работающих всухую, с учетом толщины фрикционных накладок — 2,5…5 мм.

Видео:Фазы на распредвалах, какое перекрытие выставить? Что такое "фаза распредвала"?Скачать

Во включенном состоянии диски сжаты силой . С помощью нажимных механизмов осевую силу передают на диски обычно в трех точках, расположенных по окружности через 120°. Чтобы давление сжатия равномернее распределить по всей поверхности дисков, крайние диски, которые чаще всего соединены с валом, делают большей толщины (6… 10 мм).

В многодисковых муфтах общее число дисков ограничивают, так как давление на последующие диски постепенно уменьшается вследствие трения в шлицевом соединении. Число наружных дисков должно быть не более: стальных с фрикционным покрытием, работающих в масле, — 11; стальных с фрикционными накладками, работающих всухую, — 4. Следует предусматривать при выключенной муфте зазоры: между металлическими дисками — 0,2…0,5 мм; между дисками с накладками — 0,5…1,0 мм. Для надежного расцепления внутренние диски иногда делают неплоскими (синусные диски).

Чтобы уменьшить разность окружных скоростей по ширине поверхности дисков и создать условия для более равномерного изнашивания, обычно принимают (см. рис. 28) отношение

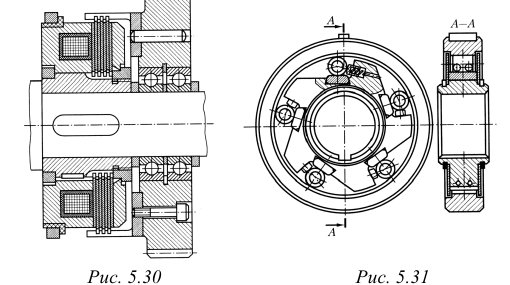

Большое влияние на надежность фрикционной муфты оказывают нажимные механизмы. На рис. 29, а, б приведены широко распространенные схемы нажимных рычажно-кулачковых механизмов. Выигрыш в силе здесь получают, как обычно, выбором плеч рычагов и угла конуса нажимной втулки. При включенном положении концы рычагов находятся на цилиндрических поверхностях втулок. В этом случае сила сжатия дисков на опоры вала не передается. Нажимной механизм получается самотормозящимся. Однако при работе машины в результате неизбежных вибраций нажимная втулка может сместиться (по рисунку вправо), что вызовет выключение муфты. Для предупреждения этого рычаги, управляющие нажимными втулками, должны быть зафиксированы в конечных положениях.

Иногда на цилиндрической поверхности нажимных втулок делают порожек С (рис. 5.29, а), за который заходят концы рычагов 1. При переходе порожка С происходит перегрузка дисков и деталей нажимного механизма. Поэтому первоначально определяют допустимую величину перегрузки, а затем, исходя из нее, — высоту порожка С.

Требуемой податливости нажимных механизмов достигают выбором сечений рычагов. Силу сжатия дисков регулируют гайкой 2, которую затем стопорят контргайкой 3.

Описанные выше муфты относят к муфтам с механическим управлением, которое обычно применяют при передаче небольших и средних по величине вращающих моментов и когда не требуется дистанционного управления муфтой. При передаче больших моментов фрикционные муфты должны иметь пневматическое или гидравлическое управление.

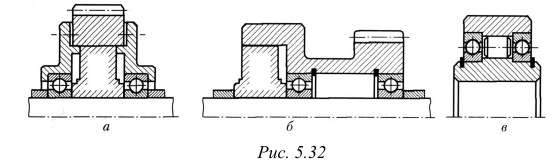

Очень широко применяют многодисковые фрикционные муфты с электромагнитным управлением, особенно в коробках скоростей станков. Дистанционное уп равление и точное срабатывание этих муфт позволяют легко автоматизировать управление скоростями резания и подачи станков.

На рис. 30 показана конструкция такой муфты. Описание муфт, подбор по передаваемому моменту и методы расчета см. в [9, 13, 15].

Муфты свободного хода, или обгонные муфты, передают вращающий момент только в одном направлении. Наибольшее распространение в машиностроении получили роликовые муфты (рис. 5.31). Внутреннюю деталь такой муфты называют звездочкой, а внешнюю -обоймой. Как та, так и другая могут быть ведущей частью муфты. Для правильной работы муфты важно, чтобы обойма была концентрична звездочке. Для этого обойму с установленной на ней деталью базируют по валу или по другим деталям на том же валу. На рис. 5.32, а, б приведены возможные схемы базирования обойм в случае применения муфт по ОСТ 27-60-721-84. Муфта на рисунке изображена в виде контура, а деталь, связанная с обоймой, условно показана в виде зубчатого колеса (вместо зубчатого колеса может быть любая деталь). При проектировании специальных муфт можно встроить подшипники качения в обойму и звездочку (рис. 5.32, в).

Предохранительные муфты

В качестве предохранительных муфт в машиностроении применяют: муфты с разрушающимся элементом, кулачковые, шариковые (разновидность кулачковых) и фрикционные. Последние три типа муфт стандартизованы (ГОСТ 15620-93, Р 50893-96 и 15622-96). Предохранительные муфты независимо от типа могут работать только при строгой соосности валов.

Поскольку все звенья кинематической цепи испытывают перегрузку различной степени, предохранительные муфты следует располагать как можно ближе к месту возникновения перегрузки.

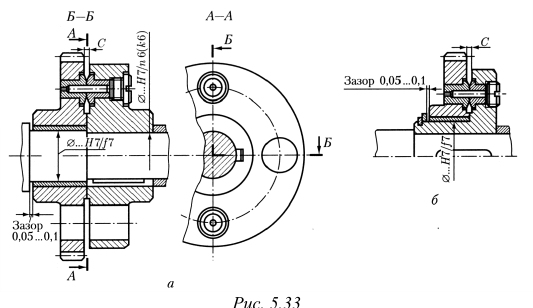

Муфты с разрушающимся элементом. Муфты этого типа отличает компактность и высокая точность срабатывания. Их применяют в тех случаях, когда по роду работы машины перегрузки могут возникнуть лишь случайно. Конструктивные схемы муфт приведены на рис. 5.33.

В качестве разрушающегося элемента обычно используют штифты, выполняемые из стали (45, У8А) или из хрупких материалов (серый чугун, бронза, силумин и др.). Применяют муфты с одним и с несколькими срезающимися штифтами. В момент срабатывания (при перегрузке) штифт разрушается и предохранительная муфта разъединяет кинематическую цепь.

Штифты размещают в закаленных до высокой твердости (50… 60 HRC) втулках, изготовляемых обычно из стали марки 40Х.

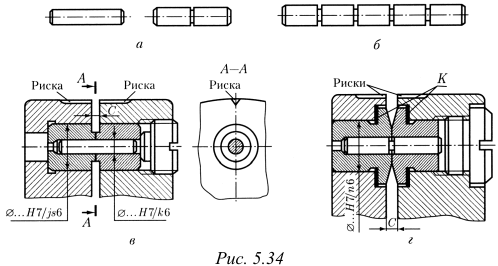

После разрушения штифта на плоскости среза остаются заусенцы, мешающие удалению остатков штифта из втулки. Поэтому штифты выполняют иногда с канавкой по месту среза (рис. 5.34, а, б).

Штифты с канавкой удобны также тем, что позволяют опытным путем определить диаметр шейки для заданного вращающего момента. Канавки должны быть небольшой ширины (2…3 мм), чтобы штифты при срабатывании муфты разрушались вследствие среза, а не изгиба. Иногда применяют длинные штифты с несколькими канавками; после срабатывания муфты штифты передвигают в новую позицию.

Читайте также: Ремонт рулевых валов в екатеринбурге

Заусенцы на торцах срезанных штифтов могут производить задиры на торцовых поверхностях полумуфт. Для предотвращения этого между фланцами полумуфт в зоне расположения штифтов предусматривают зазор С = 2…4 мм (рис. 5.33, а, б и 5.34, в, г).

В станкостроении для удобства эксплуатации муфты в гнезде ставят комплект втулок вместе со штифтом. В этом случае сопряжение втулок с полумуфтами

После срабатывания одна полумуфта вращается относительно другой. Поэтому одну из полумуфт устанавливают по посадке , предусматривая по торцам минимальный зазор 0,05…0,10 мм (см. рис. 5.33, а, б).

Для обеспечения чистого среза штифтов торцы втулок в собранной муфте должны соприкасаться друг с другом. Но подвижная полумуфта имеет осевую игру на величину зазора. Поэтому после срабатывания муфты торцы втулок могут задевать друг за друга. Чтобы этого не происходило, между торцами втулок следует предусматривать зазор на 0,05…0,10 мм больший, чем между торцами полумуфт.

В муфтах с несколькими срезными штифтами рабочие торцы втулок должны быть расположены в одной плоскости. Этого достигают совместным шлифованием их после постановки в полумуфту.

Зазор между торцами втулок (рис. 5.34, г) можно также регулировать подбором и постановкой под фланцы втулок компенсаторных колец К.

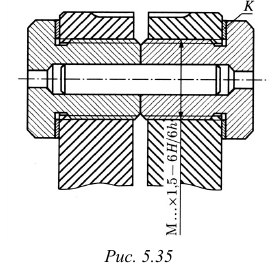

В некоторых зарубежных конструкциях штифты располагают во втулках, которые завинчивают в диски полумуфт (рис. 5.35). Чтобы можно было затянуть втулки до упора и создать минимальный зазор между их торцами, под фланцы втулок ставят компенсаторные кольца К.

Вследствие погрешностей изготовления, а также посадочных зазоров в сопряжениях общая нагрузка распределена между штифтами неравномерно. Поэтому муфты с одним штифтом срабатывают точнее.

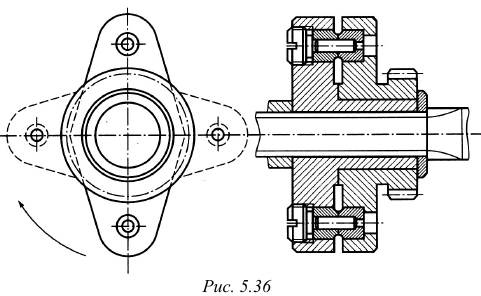

При проектировании муфты предусматривают возможность замены срезанных штифтов. Для этого фланцы полумуфт выполняют по рис. 5.36:

срезанные штифты удаляют, повернув полумуфты относительно друг друга (показано штриховой линией). В круглых фланцах полумуфт делают одно-два отверстия большого диаметра (см. рис. 5.33, а) по окружности расположения штифтов; для удаления срезанных штифтов полумуфты поворачивают друг относительно друга до совмещения их с этими отверстиями.

В муфтах со срезающимися штифтами полумуфты располагают на валу рядом (см. рис. 5.33, а). Для уменьшения осевых размеров применяют конструктивное решение, представленное на рис. 5.33, б.

Кулачковые муфты. Кулачковые предохранительные муфты широко применяют при небольших скоростях и моментах. При перегрузке кулачковые муфты много кратно расцепляются и снова включаются, подавая своего рода звуковой сигнал о перегрузке. Однако эти повторные включения муфты происходят с ударами, что вызывает перегрузки деталей механизма.

Кулачковые предохранительные муфты по конструкции аналогичны сцепным кулачковым. Отличие в том, что подвижная в осевом направлении полумуфта поджата пружиной к неподвижной, а рабочие грани кулачков имеют большой угол наклона ( = 30 — 60°). Работа кулачковых муфт сопровождается изнашиванием кулачков, поэтому последние должны иметь высокую твердость (> 56 HRC).

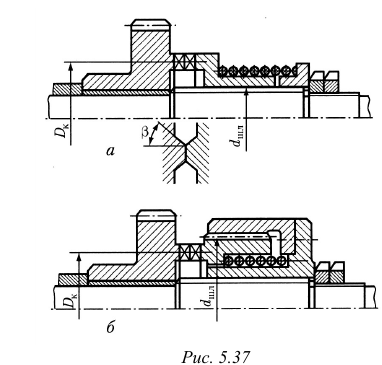

На рис.5.37, а, б показаны конструктивные схемы двух кулачковых муфт в момент их срабатывания (кулачки вышли из зацепления). Для повышения точности срабатывания муфты высоту кулачков следует делать по возможности небольшой и применять пружины малой жесткости. Необходимо предусмотреть также регулирование силы нажатия пружины, замыкающей кулачковую предохранительную муфту. В муфтах (рис. 5.37, а, б) регулирование осуществляют гайкой, которую затем стопорят контргайкой.

Обычно пружины кулачковых предохранительных муфт имеют большую длину. При

Регулировочные гайки должны воздействовать на пружину через втулки, соединенные шпонкой или шлицами с валом, иначе они будут не только сжимать пружину, но и закручивать ее силами трения.

Осевая сила, действующая в муфте, не должна нагружать опоры вала. Для этого кулачковую предохранительную муфту конструируют так, чтобы силу пружины воспринимали гайки или другие детали, связанные с валом.

Желательно, чтобы отношение диаметра расположения кулачков к диаметру шлицев, по которым перемещают подвижную часть муфты, было близко к единице или меньше ее. Тогда муфта работает надежно и менее чувствительна к колебаниям коэффициентов трения на кулачках и на шлицах. На рис. 5.37, б приведена схема муфты, у которой

Шариковые предохранительные муфты по принципу действия аналогичны кулачковым.

Фрикционные предохранительные муфты применяют при частых кратковременных перегрузках, главным образом ударного действия. По конструкции они аналогичны сцепным фрикционным муфтам. Отличие в том, что вместо механизмов управления в предохранительные фрикционные муфты встраивают пружины.

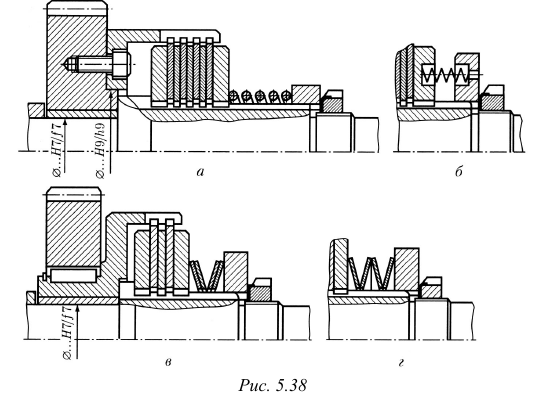

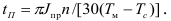

Наибольшее распространение получили многодисковые фрикционные предохранительные муфты. Их конструируют по схемам рис. 5.38.

На рис. 5.38, а фрикционные диски сжимает одна центральная пружина сжатия, на рис. 5.38, б — несколько расположенных по окружности пружин, на рис. 5.38, в — тарельчатые пружины. Если тарельчатые пружины расположить так, как показано на рис. 5.38, г, то жесткость комплекта пружин будет меньше, что повысит точность срабатывания муфты. Получают распространение тарельчатые пружины с очень малой жесткостью на некотором участке их характеристики. Такую пружину ставят одну.

Основные размеры фрикционных предохранительных муфт в зависимости от передаваемого момента принимают но ГОСТ 15622-96.

В рассмотренных выше предохранительных муфтах при срабатывании происходит скольжение по поверхности , которая должна быть смазана. Подвод смазочного материала к этой поверхности обычно затруднен. Кроме того, скольжение поверхностей происходит сравнительно редко (только при срабатывании муфты). Для таких условий вращающуюся деталь муфты лучше устанавливать на самосмазывающиеся подшипники скольжения, изготовленные из пористого материала (металлокерамика с включениями бронзы), пропитанного фторопластом.

Комбинированные муфты

Нередко от муфты требуется определенный комплекс свойств, например, ограничение передаваемой нагрузки при несоосно расположенных валах. В этом случае предохранительную муфту объединяют с компенсирующей и называют комбинированной. В дальнейшем для простоты компенсирующими будем называть как собственно компенсирующие, так и упругокомпенсирующие муфты.

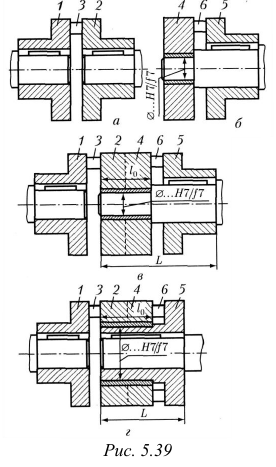

Сущность комбинирования компенсирующих муфт с предохранительными заключается в следующем. Выбирают наиболее подходящие для данного случая компенсирующую (рис. 5.39, а) и предохранительную (рис. 5.39, б) муфты; на рисунках-схемах обозначены: 1, 2 — полумуфты, 3 — плавающий или упругий элемент компенсирующей муфты; 4 и 5 — полумуфты предохранительной муфты, соответственно свободно сидящая на валу и соединенная с валом шпонкой или шлицами, 6 — предохранительный элемент.

Порядок комбинирования (рис. 5.39, в):

- полумуфты 1 и 5 устанавливают на соединяемые валы без изменения конструкции;

- полумуфты 2 и 4 объединяют в одно целое и свободно устанавливают на конец вала, общего с полумуфтой 5. При этом стараются предельно уменьшить размер

- объединенные в одно целое полумуфты 2, 4 связывают плавающим (или упругим) элементом 3 с полумуфтой 1, а предохранительным элементом 6 — с полумуфтой 5.

Очень важно, чтобы консоль вала (расстояние на рис. 5.39, в) была минимальна. Для ее уменьшения полумуфты 2 и 4 следует по возможности располагать на полумуфте 5 (рис. 5.39, г).

Видео:Ремень ГРМ сползает (съезжает) в сторону? Why does the timing belt slip (slides) to the side?Скачать

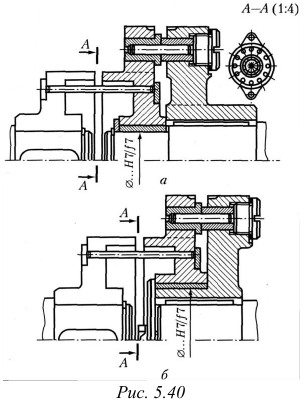

На рис. 5.40 показана комбинированная муфта в двух исполнениях. В исполнении по рис. 5.40, б осевые размеры муфты меньше, чем в исполнении по рис. 5.40, а.

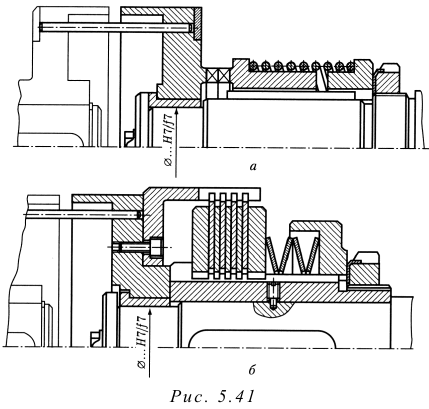

На рис. 5.41 изображены комбинированные муфты, в которых упругая муфта с металлическими стержнями объединена с предохранительной кулачковой (рис. 5.41, а) и фрикционной (рис. 5.41, б).

Во всех комбинированных муфтах так же, как и в предохранительных, вращающуюся часть лучше устанавливать на самосмазывающиеся подшипники скольжения.

Пусковые муфты

Для пуска приводов с большими инерционными массами (грузоподъемные машины, приводы конвейеров, прессов, центрифуг и др.) электродвигатели должны обладать большими пусковыми моментами. При жестком соединении звеньев кинематической цепи разгон масс происходит быстро, в течение долей секунды (обычно до 0,5 с). Это приводит к большим инерционным нагрузкам деталей привода. В таких приводах следует применять пусковые муфты. Основой таких муфт могут быть автоматические самоуправляемые центробежные муфты различных конструктивных исполнений. Пусковые муфты позволяют электродвигателю легко разогнаться и по достижении им определенной частоты вращения начать плавный разгон рабочего органа. Одновременно пусковые муфты являются и предохранительными.

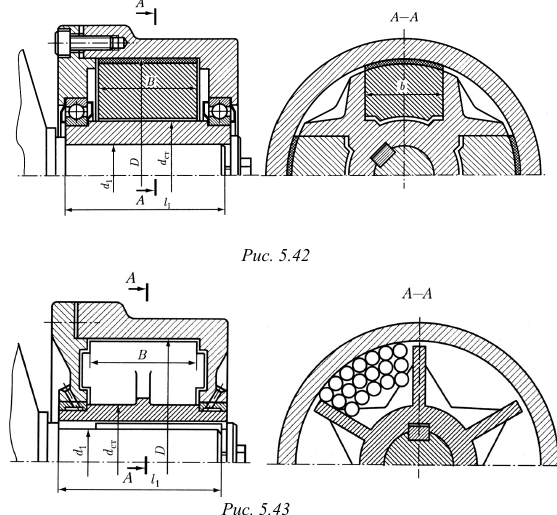

На рис. 5.42 и 5.43 приведены центробежные муфты с колодками и со стальными шариками. Ведомая часть муфты может быть расположена на подшипниках качения сверхлегкой серии диаметров (рис. 5.42) или на подшипниках скольжения (рис. 5.43). Центробежные муфты устанавливают на вал двигателя. При наличии ременной передачи между двигателем и рабочим органом наружную ведомую часть муфты конструируют в виде шкива.

Если оси валов электродвигателя и рабочего органа номинально соосны, то для компенсации отклонений от соосности валов движение от двигателя к рабочему органу необходимо осуществлять от центробежной к компенсирующей муфте, которую конструктивно объединяют с центробежной.

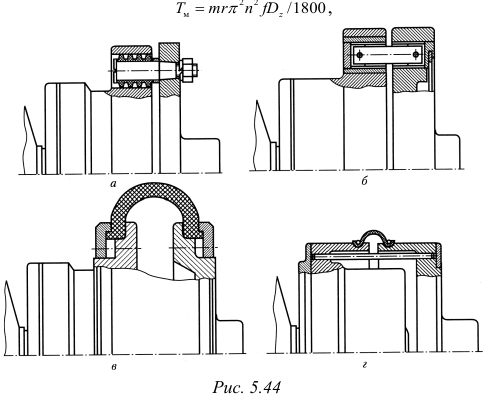

На рис. 5.44 приведены конструктивные схемы комбинации центробежных муфт по рис.5. 5.42 и 5.43 с компенсирующими упругими муфтами: втулочно-пальцевой (рис. 5.44, а), с пакетами плоских аксиально расположенных пружин (рис. 5.44, б), с торообразной оболочкой (рис. 5.44, в) и со стальными стержнями (рис. 5.44, г).

Во всех этих примерах наружную ведомую часть центробежных муфт видоизменяют, придавая ей конструктивные признаки соответствующих компенсирующих муфт. Помимо приведенных могут быть использованы для комбинации и другие конструкции центробежных и компенсирующих муфт.

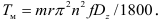

Передаваемый муфтой момент рассчитывают по формуле

где

После подбора электродвигателя выполняют расчет и конструирование центробежной и компенсирующей муфт. При конструировании центробежной муфты принимают (см. рис. 5.42 и 5.43):

где

Для плавного пуска рабочего органа вращающий момент

При редких пусках (1…4 раза в рабочую смену) время разгона масс рабочего органа не имеет существенного значения. И тогда центробежную муфту рассчитывают по моменту

При частых пусках бывает важно ограничить время разгона рабочего органа. Тогда центробежную муфту рассчитывают по моменту

Время разгона масс рабочего органа (с):

Отсюда требуемый момент муфты (Н • м)

где

Пример. Подобрать центробежную муфту с колодками по следующим данным: мощность электродвигателя

пуск рабочего органа производят один раз в смену.

Решение. Номинальный момент электродвигателя

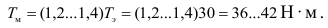

Требуемый момент центробежной муфты

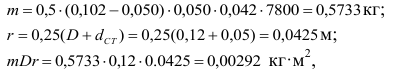

Примем по приведенным выше соотношениям некоторые размеры колодочной муфты:

Вращающий момент центробежной муфты

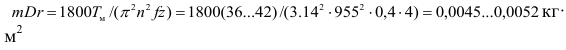

Отсюда находим произведение

Здесь

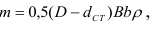

Масса одного стального груза

где

Подбором параметров

Примем в первом приближении = 120 мм (ранее определено = 112… 192 мм). Тогда

что меньше требуемой величины 0.0045 … 0,0052 кг-

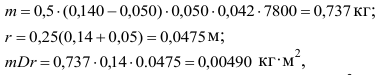

Выполним второе приближение — примем = 140 мм. Тогда

что находится в требуемом интервале: 0,0045…0,0052 кг- .

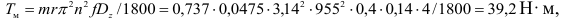

Определим момент, передаваемый муфтой,

что находится в требуемом интервале (36… 42 Н- м).

По моменту = 39,2 Н • м рассчитывают детали центробежной и компенсирующей муфт.

Расчет момента центробежной муфты со стальными шариками производят аналогично. При определении массы шариков, расположенных в одной полости муфты, объем полости умножают на коэффициент заполнения , учитывающий пустоты между шариками. Обычно принимают = 0,5…0,7.

Размеры центробежных муфт можно подбирать.

Эта теория взята со страницы лекций по предмету «прикладная механика»:

Возможно эти страницы вам будут полезны:

Образовательный сайт для студентов и школьников

Видео:Сползает ремень ГРМ, жрет, съедает со стороны двигателя.Скачать

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎦 Видео

Система изменения фаз газораспределения на примере CVVTСкачать

Как за 5 минут устранить сползание ремня ГРМ ВАЗ 2108-09-10 КалинаСкачать

Сползает и жрет ремень ГРМ ваз 2109 8кл/ В чем причина?Скачать

Как убрать осевой люфт шатуна на коленвалеСкачать

Эксперимент: что будет если выставить неправильно метки грмСкачать

Как балбесы ремень ГРМ меняли. Метки совпадают , но авто не едет .Скачать

Ремень грм перескочил на зуб|Что будет/ПричиныСкачать

Сползает ремень грм ВАЗ (устранение проблемы)Скачать

Курс автодиагностики, Что такое угол опережения зажигания, Как он разрушает мотор?Скачать

Почему смещен задний мост ВАЗ.Скачать

Простой способ как устранить стук распредвала ВАЗ 8кл.Скачать

Что делать если перепутал распредвалы на 16кл двс ваз 2112, приора, один из вариантов решения.Скачать

бьет демпферный шкив ВАЗ частая причинаСкачать

🔥 Зачем нужны фазовращатели, как они работают и как ломаются? Крутой гид по системе VVT.Скачать