Фаска – это полученная специальным образом кромка на торцевой поверхности металлического листа или на стенке трубы, скошенная под определенным углом.

Основное предназначение — подготовка металлопроката к дальнейшим сварочным работам.

- Почему необходимо выполнять снятие фаски?

- Угол снятия фаски

- Виды фасок

- Особенности процесса снятия фаски

- Способы нарезки кромки

- Чем снять фаску с трубы. Все о фаске и фаскоснимателях. Фаска: что это и зачем нужна

- Почему необходимо выполнять снятие фаски?

- Угол снятия фаски

- Виды фасок

- Особенности процесса снятия фаски

- Способы нарезки кромки

- Фаска на ламинате: что это такое

- Фаска — что это?

- Особенности укладки ламината с фаской

- Деревянные полы

- Ламинат

- Порядок работы

- 📽️ Видео

Видео:Когда токарю ЧПУ лень снимать 16 фасокСкачать

Почему необходимо выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов

- Уменьшения времени выполнения сварочных работ

- Предотвращения травматизма сотрудников об острые углы изделия

- Упрощения предстоящего монтажа возводимой металлической конструкции

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Видео:Точим фаску на длинном вылете. Лайфхаки токаряСкачать

Угол снятия фаски

Угол снятия фаски с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

Видео:Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать

Виды фасок

Срезать кромку с металлического проката можно тремя способами:

- Y-образным способом;

- Х-образным;

- J-образным (другое название – «рюмочная» фаска);

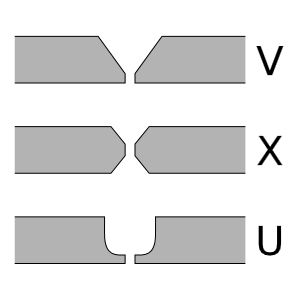

- Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U-образная фаска.

Особенности разных видов фасок

- Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный.

- Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

- J-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки (стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Видео:Чем быстро снять фаску радиусную и 45° с угла заготовки | Рубанок для снятия фаски ETT-003 WOODWORKСкачать

Особенности процесса снятия фаски

Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

Процесс нарезки кромки происходит следующим образом:

- При помощи зажимов фаскосниматель крепится к кромке листа или внутренней стороне металлической трубы.

- Далее выставляется необходимый угол заточки.

- При включении машины резцовая головка подводится к изделию и происходит процесс резания фаски.

- После окончания работы резец возвращается в исходное положение.

- После проведения нарезки фаски, рабочая поверхность изделия считается подготовленной к дальнейшим сварочным работам.

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм. Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Видео:Насадка для снятия фаски со шпилекСкачать

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический.

Механическая фаска считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

Термический способ – фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Узнать стоимость механических фаскоснимателей можно по телефонам ☎ 8-800-555-95-28

Видео:Снятие фасок в отверстияхСкачать

Чем снять фаску с трубы. Все о фаске и фаскоснимателях. Фаска: что это и зачем нужна

Видео:Просто снятие фасок на шайбах, спецам не смотреть.Скачать

Почему необходимо выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов

- Уменьшения времени выполнения сварочных работ

- Предотвращения травматизма сотрудников об острые углы изделия

- Упрощения предстоящего монтажа возводимой металлической конструкции

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Видео:Снятие фасок-тупая но очень важная работа.Скачать

Угол снятия фаски

с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

Срезать кромку с металлического проката можно тремя способами:

- Y-образным способом;

- Х-образным;

- J-образным (другое название – «рюмочная» фаска);

- Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U-образная фаска

.

Особенности разных видов фасок

- Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный.

- Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

- J-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки

(стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Видео:Тупая работа. Снятие наружных фасок. Вариант 2.Скачать

Виды фасок

Только появившись на строительном рынке, ламинат обрел небывалую популярность благодаря привлекательному внешнему виду, доступной цене и легкому монтажу. Долгое время ламели были традиционной толщины и при укладке создавали ровное гладкое покрытие, без заметных швов и соединений. Увеличение толщины планок привело к неординарному решению – обработке краев фрезерным станком или вальцовке. Такая необходимость возникла из-за того, что со временем замки ослабевали, соединение становилось не таким плотным, появлялись щели. Канавки, которые образовались между панелями с фасками, успешно замаскировали расстояние между разъезжающимися ламелями. Плюс к этому покрытие обрело благородный вид настоящего деревянного пола.

Используя различные способы, можно получить две разновидности кромочных срезов:

- V-образный тип образуется при фрезеровке под углом в 45о по отношению к поверхности. При соединении двух полос между ними образуется канавка глубиной от 1 до 3-4 мм, на дне которой края плотно смыкаются и не пропускают к замкам ни влагу, ни грязь, ни мусор.

- При фигурной обработке кромки, которую начали производить относительно недавно, края получаются закругленными, U-образными. Этот тип имеет скорее декоративное назначение, полы выглядят так, словно их настелили из массива дерева.

Фаски также разделяются на:

- мелкие, с глубиной канавки 1-2 мм и даже меньше (микрофаски);

- глубокие, когда выемка у V-образных достигает 3-4 мм, а у U-образных – 2-3 мм;

- неравномерные — край фаски выглядит неровным из-за рельефа, имитирующего натуральное дерево.

Микрофаски лишь слегка обозначают ламели, более глубокие – очерчивают границы, создавая иллюзию дощатого пола.

Даже при очень плотном соединении замков микрозазоры часто остаются, а со временем становятся еще шире. Этот дефект особенно заметен на белом или светлом ламинате. Декорируя щели и микроскопические дефекты, фаска поможет покрытию сиять новизной довольно длительное время.

У каждого вида ламината есть достоинства и недостатки. Ламинат с V-образным типом обойдется несколько дешевле, но на нем со временем образуются заметные дефекты. U-образная фаска обладает большей декоративностью, но при укладке таких ламелей требуется следить за рисунком, что приводит к перерасходу материала.

Читайте также: Сальник первичного вала кпп ваз калина

Видео:Снимаю две фаски одновременноСкачать

Особенности процесса снятия фаски

Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели

, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

Процесс нарезки кромки происходит следующим образом:

- При помощи зажимов фаскосниматель крепится к кромке листа или внутренней стороне металлической трубы.

- Далее выставляется необходимый угол заточки.

- При включении машины резцовая головка подводится к изделию и происходит процесс резания фаски.

- После окончания работы резец возвращается в исходное положение.

- После проведения нарезки фаски, рабочая поверхность изделия считается подготовленной к дальнейшим сварочным работам.

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм. Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Видео:Нанесение фаски на фланец карданного валаСкачать

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический

считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

– фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски

не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски

является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Узнать стоимость механических фаскоснимателей можно по телефонам ☎

В технологических, эргономических, а чаще в эстетических целях для обработки кромок изделий используют фаску. Любой человек в своей жизни не раз слышал это короткое слово, зачастую не зная его значения. Итак, фаска — что это и где ее можно встретить? Насколько важна эта деталь?

Видео:ФАСКОРЕЗ. СНЯТИЕ ФАСКИ.Скачать

Фаска на ламинате: что это такое

Используя в качестве напольного покрытия натуральную древесину, довольно часто край доски обрабатывают на фрезерном станке, делая его немного скошенным. Это помогает сделать менее заметными щели, которые со временем появляются между половицами из-за естественного усыхания дерева. Ламинат в процессе эксплуатации почти не деформируется, однако края ламелей тоже можно обработать, придав им определенную форму. Практичность от этого не изменится, но появится больше возможностей для отделочной и декоративной функции.

Схема расположения фаски и замка ламината

Фаска ламината — это обрезанная под углом кромка панели (скос). Получают ее на специальном оборудовании двумя способами:

- Готовые доски пропускают через фрезерный станок, который срезает края на глубину 2-3 мм под углом 45о. Образовавшийся скос может быть либо просто отшлифован, либо дополнительно покрыт защитным слоем краски, лака или ламинирующей пленки.

- Другим способом получения фаски является вальцовка. Ламель заправляется в вальцовочную машину. При ее проталкивании вальцы, расположенные по бокам, очень сильно сдавливают края, придавая им фигурную форму. Ламинация при этом не нарушается, дополнительной защиты не требуется.

Соответственно, чем лучше будут обработаны края у ламината, тем дольше он прослужит без видимых дефектов.

Видео:Снятие фасок на дентикулахСкачать

Фаска — что это?

Прежде всего, это скос кромки угла материала. Применяют ее в технологических целях в машиностроении и металлообработке для улучшения качества сварного шва. В этой же области можно встретить фаску крепежного отверстия, которая служит для уменьшения вероятности ранения острыми кромками. Этот же способ подготовки отверстий можно видеть при производстве мебели, только в данном случае он служит для крепления деталей впотай (когда шляпки болтов и шурупов не видны).

Для эстетических целей применяют фаску и при настилке полов. Благодаря этому методу обработки кромок щели, образующиеся при перепадах температуры и влажности, не заметны.

Видео:Ручная плазма снятие фасокСкачать

Особенности укладки ламината с фаской

Принципиально укладка ламината с фаской ничем не отличается от обычного

Купленный ламинат необходимо продержать в помещении, где его будут укладывать от 12 до 36 часов. Это связано со способностью ламинированных панелей изменять свои параметры в зависимости от окружающей температуры и влажности. Чтобы после укладки полы не деформировались, и нужна эта выдержка.

Подготовка пола производится под стандартные требования для любого покрытия. Готовая поверхность должна быть жесткой, сухой, чистой, с допустимыми перепадами высот в пределах 2 мм на 1 квадратный метр площади.

Небольшие неровности фаска скроет, но при серьезных огрехах неравномерная нагрузка на пол увеличится. Это приведет к преждевременному ослаблению замков и появлению щелей между досками, качество покрытия ухудшится.

От возможных ошибок избавит точное следование инструкции по шагам:

- подготовка пола (выравнивание, заливка т.п.) строго по горизонтальному уровню с перепадами в пределах +/- 1 мм;

- монтаж гидроизоляционного слоя – на залитый раствором и тщательно просушенный пол кладется цельный лист или широкие полосы полиэтиленовой пленки внахлест, с запасом 15-20 мм, скрепленные скотчем;

- следующий слой – подложка в рулоне или в плитках. Она кладется стык в стык, чтобы по краям не образовались утолщения, способные повлиять на качество финишной отделки. Скрепить материал можно также скотчем;

- ламинат укладывают на расстоянии 5-7 мм от стены. Температурные зазоры необходимы для компенсации возможных колебаний размеров планок из-за изменения комнатной температуры и влажности;

- первая доска кладется выступом к стене в дальнем от входа углу комнаты. Перед стыковкой со следующей полосой замок можно смазать специальным клеем и защелкнуть.

Схема укладки может быть различной, в зависимости от проекта. При этом зачастую, чтобы сохранить рисунок пола, приходится закупать материал в количестве большем, нежели общая площадь помещения.

Подробнее сколько брать в запас материала описано в статье «Расчет количества ламината по схеме укладки с примерами»

Визуальные эффекты от применения разных схем укладки ламината:

- Ламели с двухсторонней фаской, уложенные вдоль длинной стены, зрительно удлиняют комнату.

- Если по проекту на полу требуется рисунок дубового паркета или гранитной плитки, то лучше взять доски с четырехсторонней фаской. Бонус – визуальное увеличение помещения.

- Диагональная укладка визуально расширяет пространство и скрывает недостатки планировки.

По желанию монтаж панелей можно производить со сдвигом 1/2, 1/3 или 1/4 доски. Эта методика подразумевает применение обрезков для начала нового ряда.

Визуально фаска способна несколько завуалировать допущенные неровности и перепады высоты. Но при эксплуатации эти огрехи очень быстро дадут о себе знать. На замковые соединения ляжет дополнительная нагрузка, что отрицательно скажется на их состоянии. Замки разболтаются, выступающие места сотрутся, а доски разъедутся так, что никакая фаска этот дефект уже не спрячет.

Читайте также: Опорная часть ост или вала букв 5

Видео:Подготовка кирпича || снятие фасокСкачать

Деревянные полы

При настилке полов деревянными досками нужно учесть много нюансов. Это и качество материала, и степень его просушки, и условия, при которых будет эксплуатироваться поверхность. Если с двумя первыми вопросами можно легко определиться заранее, то условия эксплуатации пола не всегда можно спрогнозировать достоверно. В этом случае применяется фаска. Что это такое — пояснялось выше. Она не только позволит выглядеть полу более аккуратно и красиво, но и поможет избежать видимых щелей между досками, которые обязательно появятся со временем.

При работе с массивом дерева может возникнуть вопрос: «Как сделать фаску?» Тем более что деревообрабатывающий станок для этого не совсем подходит. Прежде всего, материал шлифуют начисто (сделать это потом будет невозможно). Для снятия фаски используют с кромочной фрезой на подшипнике. Это позволяет добиться идеального качества обработанной поверхности даже при небольшой кривизне досок.

Видео:Токарный станок 1К62 - Как вытащить вал фрикциона?Скачать

Ламинат

Сегодня не каждый может себе позволить полы из массива дерева и паркетной доски ввиду больших трудозатрат и потери времени на проведение ремонтных работ. На полах в квартирах все чаще можно встретить ламинат. Он не только просто и быстро настилается, но и обладает отличными эксплуатационными и эстетическими качествами, во многом не уступая натуральным поверхностям.

В настоящее время на рынке чаще покупают ламинат, на кромке которого есть фаска. Что это и как влияет на конечный результат? Прежде всего, выглядит более представительно, полностью повторяя внешний вид натурального дерева. Во-вторых, этот незначительный нюанс маскирует изменения в зазорах между досками, которые появляются во время эксплуатации пола.

Многие потребители все же скептически относятся к подобному напольному покрытию. Аргументируют это тем, что неприемлема фаска в ламинате, что это позволит пыли и грязи скапливаться в углублениях и проникать внутрь швов. Это не так, потому что современные технологии производства материалов позволяют сделать ламинат водо- и грязезащищенным по всей поверхности. А качественно выполненный замок предотвратит проникновение мусора в швы.

Фаской называется поверхность изделия, которая образована при обработке проката или трубы скосом торцевой кромки материала . Фаска необходима для подготовки кромки листов, балок и труб под сварку.

Основными видами фаски являются:

- «Газовая»

. Это самый дешевый вид фаски для трубы из-за своего низкого качества. Однако этот вид один из наиболее распространенных. Данная фаска снимается при помощи . Фаска «Газовая» может быть выполнена и в полевых условиях. Ее поверхность обычно с характерными желобками, которые образуются от струи газа (пропан либо ацетилен). - «Плазма»

. Внешне этот вид фаски практически ничем не отличается от «механики». Его также можно отнести к « это воздушно плазменный резак, компрессор и , заставляющая резак двигаться строго по кругу, при выставлении определенно заданного угла фаски. - «Механика»

. Это заводская фаска, самого лучшего качества. Для нарезки фаски «механики» используются и . На рынке труб в основном используется именно эта фаска из-за высокого качества фаски.

С какой целью снимают фаску? При сварке заготовок происходит проплавление металла, что в последствие обеспечивает соединение краев друг с другом. Если же толщина металла больше 3-5 мм, получение полного и качественного соединения становится затруднительным. Для получения качественного провара и проводится этот вид обработки: он позволяет создать так называемую сварочную ванну, которая заполняется сварочным составом в процессе сварки. Важно помнить, что подготовленная под сварку кромка — это кромка с фаской и притуплением (см. рисунок и обозначения к нему ниже).

Виды фаски (способы разделки кромок).

Существуют три основных способа разделки кромок под сварку: Y-образный, Х-образный, и J-образный. Иногда в некоторых источниках они обозначаются буквами: V, K и U, соответственно. Здесь и далее вышеобозначенные способы будут обозначаться буквами: Y, X. J. Чаще всего проводится Y-образная разделка кромок, но также существует Х-образный способ. В особых случаях, когда существует повышенное требование к качеству сварного шва, применяется J-образная фаска, то есть фаска с криволинейной поверхностью (не путать с криволинейностью кромки!).

Помимо основных способов обработки кромок Y, X. J существует еще ряд разделок кромок. Они встречаются не так редко, и не везде можно найти их описание. Например, в ГОСТе 5264-80 описывается стыковой тип соединения со сломанным косом кромки; условное обозначение – С14.

На схемах сверху изображены несколько примеров способов обработки:

1: пример Y-образного способа снятия фаски;

2, 3, 4: примеры Х-образного способа снятия фаски;

5: Y-образная обработка торцов двух труб с последующим их соединением;

Снять фаску можно двумя способами: механическим и термическим (таблица 1). Механическое снятие фаски выполняется с помощью фрезерных, кромкоскалывающих и кромкострогальных станков. Для термического снятия фаски применяются газорезательные машины (стационарные или портативные), которые выполняют плазменную или газокислородную резку. Однако более предпочтительным способом является механический, так как он позволяет исключить изменения физических и химических свойств материала в результате перегрева. Как известно, в ходе термической обработки образуется так называемая зона термовлияния. Зона термовлияния – это науглероживание кромки вследствие перегрева материала, которое ухудшает свариваемость и повышает хрупкость и ломкость кромки. Но, несмотря на эти недостатки, термический способ достаточно распространен из-за своей простоты и скорости применения, и относительно низкой стоимости оборудования.

. Преимущества и недостатки термического и механического способов снятия фаски.

В таблице 1 сказано, что термическим способом можно снять фаску быстро и дешево. Из описанных выше способов обработки все-таки предпочтительнее механический, поскольку он позволяет сохранить металл от перегрева и от последующих за этим изменений физических и химических свойств. На Западе, кстати, этот способ называется cold-cutting (холодная обработка), то есть вид обработки, в котором нет термического воздействия на металл, а значит и нет изменений в химических и физических свойствах металла.

Резка трубы машиной газовой резки CG2-11G, одновременное снятие фаски с трубы осуществляется наклоном резака под необходимым углом.

Снятие фаски с трубы 76х6мм машиной Мангуст-2МТ

Снятие фаски с трубы с помощью фаскоснимателя серии ТТ, а также резка трубы со снятием фаски разъемным труборезом P3-SD

Группа предлагает к поставке оборудование для снятия фаски с труб и металла с применением всех вышеуказанных способов обработки (газовый, плазменный, механический).

Обычно при строгании деревянных брусков или нешироких досок часто необходимо снимать фаски небольшого размера с ребер заготовки, с целью уменьшить остроту углов, а также сделать более красивыми. Чтобы это сделать в обычных условиях, то приходится держать заготовку с рубанком под углов около 45 градусов, что не особо удобно, особенно когда вы работаете с электрорубанком, который в разы тяжелее ручного. Решить данную проблему можно с помощью своего специального приспособления , которое будет иметь вид продольного уголка, куда и будет укладываться брусок, который в дальнейшем и будет обрабатываться, а его ребро будет как раз находится наверху, что удобно для обработки.

Данное расположение заготовки в самодельном приспособлении также поможет для строгания граненых и круглых брусков, а также рукоятей из дерева, которые неудобны в обработке на ровной поверхности. Автор самоделки задумался об изготовлении такого приспособления, так как появился в ней необходимость когда когда строгал заготовки для рукояток лопат, потому что с подобным приспособлением работа завершилась быстрее, а также работать так куда удобнее.

Для того, чтобы сделать данное приспособление, необходимо:

Две деревянные планки толщиной 2 см, шириной 4 см, и 6 см, и длиной 2 м. Деревянная планка толщиной 2 см, шириной 5 см, и длиной 50 см. Шурупы по дереву 4х50 мм. Чертежный и мерительный инструмент (карандаш, рулетка и угольник). Шило. Электролобзик с пилкой для фигурного реза. Электродрель-шуруповерт. Сверло по металлу диаметром 4 мм. Сферическая фреза по дереву. Крестовая (фигурная) бита РН2, для заворачивания шурупов. Наждачная бумага.

Читайте также: В чем заключается отличие вала от оси

Когда все материалы, а также инструменты имеются в наличии, то можно приступать к самому интересному, этому процессу сборки.

Первым делом необходимо определиться с размерами, можно использовать те размеры, что приведены тут, но если вашего заготовка имеет большие размеры, то просто увеличиваем и размер вех составных частей до необходимого. При помощи карандаша размечаем планку шириной 6 см, затем при помощи шуруповерта и сверла сверлим отверстия по всей ее длине, с одной из сторон 5 или 6 отверстий под шурупы, как правило, чем больше, тем лучше, да и надежнее.

Шаг второй.

Расположив планку противоположной стороной с помощью зенкера, установленного в патрон шуруповерта увеличиваем размеры под головки шурупов, используя при этом сферическую фрезу по дереву. После того, как увеличили отверстия для шляпок, вставляем в эти отверстия шурупы и приворачиваем нашу планку к торцу другой планки шириной 4 см. Что должно получится на данном этапе можно видеть на фото, это так называемый деревянный уголок, его длина 2 м, сделана для того, чтобы был запас по длине используемый в обработке заготовок, тем самым увеличив диапазон применения, так как не придется комбинировать размеры, то маленьких, то больших приспособлений, да и проще и практичнее сделать одну, но подлиннее.

Шаг третий.

Используя электролобзик, выпиливаем из дощечки поменьше заготовку, которая будет опорной частью, при помощи которой будет держаться приспособление на ровной поверхности, данный процесс требует достаточной точности и аккуратности, для лучшей точности используйте на лобзике специальную угловую подставку, которая поможет в создании ровных отпилов. При работе с электролобзиком будьте крайне осторожны и не забывайте одевать защитные очки и перчатки, защитив себя от случайного попадания в глаза опилок и древесной пыли, а также обезопасив от выскальзывания из рук инструмента.

Шаг четвертый.

Предыдущую заготовку, роль которой держать нашу угловую часть, необходимо расчертить, линии должны соответствовать углу 45 градусов, как и на основной части, для лучшего совпадения приложите будущую опору и обведите карандашом. Для закрепления нужно просверлить отверстия для шурупов, в данном случае их будет три, что вполне достаточно, сверло подбираем по диаметру шурупов, чтобы резьба проходила без затруднений.

Шаг пятый.

После чего шуруповертом закручиваем шурупы, то есть прикручиваем эту заготовку к торцу нашего приспособления-уголка, старайтесь не переусердствовать с силой закручивания, чтобы не повредить опору и не образовать в ней трещину. Оставшаяся часть планки также пойдет на пользу, из нее делаем такие же заготовки при помощи электролобзика, понадобится таких две штуки. Дополняем уголок еще двумя опорами, что сделает его куда устойчивее, а также он приобретет большую рабочую нагрузку, что тоже немаловажно при обработке. Прикручиваем их тем же способом, что и первую опору.

Шаг шестой.

Заднюю часть приспособления необходимо просверлить с каждой стороны, при этом используем шуруповерт с сверлом, диаметр которого равен толщине шурупа, для прочности делаем с каждой из сторон по два отверстия, чтобы исключить проворачивание. Место отверстий, как и в прошлых этапах нужно обработать сферической фрезой по дереву, для того, чтобы утопить головки шурупов и тем самым исключить случайные зацепления.

Шаг седьмой.

Вооружившись шуруповертом и насадкой-битой для заворачивая шурупов закручиваем шурупы в заготовки. Далее переходим к более точной обработке, для этого воспользуемся наждачной бумагой, как обычно начинаем с более крупной, постепенно уменьшаем размеры зернистости по мере подхода к финишу шлифовки. На этом наше самодельное приспособление готово, теперь рассмотрим его со всех сторон для полной оценки. Так выглядит его задняя часть. А так передняя часть. После того, как вы сделаете такое приспособление у вас появится возможность без каких-либо сложностей и неудобств обрабатывать бруски, будь то деревянная рукоятка, то заготовка с квадратными гранями.

Снимать фаску с доски можно различными способами. Наиболее распространены из них два: при помощи ручного и посредством автоматического инструмента. Негативной стороной применения ручного инструмента (различных рубанков) считается высокая степень травмоопасности, а также катастрофически низкий темп работ. Безусловно, автоматические и полуавтоматические фрезеры для решения означенных целей подходят идеально.

На сайте https://www.zaoportal.ru/product/view/111 Вы сможете приобрести профессиональный станок для снятия фасок. Главной причиной, по которой домашние мастера избегают покупки подобного оборудования, считается кажущаяся сложность в эксплуатации. На самом деле, настройка и использование по прямому назначению не вызывает никаких затруднений даже у начинающего пользователя.

Изначально важно подобрать подходящий тип фрезы. Существует несколько видов фасок. Выберите тот, что подходит для решения Вашей конкретной задачи. Не всегда подходящая фреза находится в наборе с фрезером.

Но приобрести её не составит большого труда. Фрезы подобного рода находятся в магазинах инструментов в свободном доступе и стоят копейки.

Подготовка фрезера к работе заключается в следующем:

- в гнездо удаления отходов помещается шланг от пылесоса;

- выполняется настройка положения фрезы;

- фрезер фиксируется заданном положении;

- устанавливаются горизонтальные направляющие.

С дополнением в виде пылесоса работать значительно проще. При обработке дерева не остаётся практически никаких отходов.

Первоначально головку регулировки высоты фрезы нужно повернуть до характерного щелчка. Регулятор глубины вытаскивается на 3 мм вниз. Далее он опускается на головку. Таким образом, мы получаем «нулевое» положение фрезы.

Теперь, вращая головку регулировки высоты, Вы сможете быстро и без особых трудностей изменять положение фрезы на 5, 10 мм.

Направляющие фрезера для корректного снятия фаски тоже следует настроить. Достигается это достаточно просто – важно лишь закрутить гайки на направляющих до состояния, когда фрезер будет скользить по обрабатываемой поверхности, как по рельсам.

Видео:Конус для снятия фаски внутри и снаружи. A device for chamfering.Скачать

Порядок работы

Сначала размечаем планку шириной 6 см, и сверлим по всей ее длине, с одной из сторон 5 или 6 отверстий под шурупы.

С противоположной стороны планки, раззенковываем эти отверстия под головки шурупов с помощью сферической фрезы по дереву.

Затем вставляем в эти отверстия шурупы и приворачиваем нашу планку к торцу другой планки шириной 4 см.

В результате, у нас получается вот такой деревянный уголок длиной 2 м.

После этого при помощи электролобзика, выпиливаем из короткой планки вот такую заготовку.

Она будет служить стопором для строгаемых заготовок, а заодно, опорой нашему приспособлению. Эту заготовку мы также размечаем и сверлим в ней три отверстия под шурупы.

А затем шурупами, прикручиваем эту заготовку к торцу нашего приспособления-уголка.

Из оставшегося куска планки выпиливаем электролобзиком еще две вот такие заготовки.

Их мы привернем к задней части нашего приспособления, где они будут служить дополнительными опорами.

В самой же задней части приспособления, мы сверлим с каждой стороны по два отверстия под шурупы.

Верхние части этих отверстий, также раззенковываем сферической фрезой по дереву для того, чтобы утопить головки шурупов.

Теперь шурупами приворачиваем наши заготовки.

Все элементы приспособления и особенно торцы, обрабатываем наждачной бумагой.

И вот наше приспособление готово! Так выглядит его задняя часть.

Теперь на этом приспособлении можно будет обрабатывать бруски. Вот, например, я заложил в данное приспособление брусок-заготовку для рукоятки лопаты – вид сзади.

А вот брусок не квадратный, а прямоугольный в сечении. Теперь и с таких брусков будет достаточно легко снимать фаску.

А вот я положил в приспособление, круглую в сечении покупную рукоятку для лопаты.

Такие круглые заготовки, теперь также будет очень удобно обрабатывать в данном приспособлении. Причем их можно будет не только строгать, но и проводить другие виды обработки, например, сверлить в них отверстия или распиливать.

Ну и на этом, пожалуй, все! Всем пока и удобных в работе приспособлений!

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Станок для снятия фаски с металлических пластинСкачать

Зенковка. Виды и назначение зенковок для снятия фаски в отверстииСкачать

Снятие фасок на брусе 150х200 мм электрической фрезойСкачать