Для соединения крышки с корпусом используют болты класса прочности не менее 6.6 с наружной шестигранной уменьшенной головкой (рис. 11.4, а) или винты с цилиндрической головкой и внутренним шестигранником (рис. 11.4,6). Диаметр болтов (винтов) находят по формуле

где Τ —вращающий момент на тихоходном валу, Н-м.

Болты крепления крышки корпуса располагают преимущественно по продольным сторонам в районе бобышек, стараясь максимально приблизить их к отверстию под подшипник. Болт, расположенный между отверстиями под подшипники, размещают посередине между этими отверстиями. Другие болты крепления размещают так, чтобы

расстояние между стенками наиболее близко расположенных отверстий составляло 3. 5 мм (см. рис. 11.3, а). Для закладных крышек расстояние 3. 5 мм выдерживают между стенками отверстия диаметром Dp под выступ закладной крышки и отверстием диаметром d 0 под винт, стягивающий крышку и корпус редуктора. Высоту W (рис. 11.3, а) прилива в крышке под стягивающий болт определяют графически, исходя из условия размещения головки болта на плоской опорной поверхности вне кольцевого прилива под подшипник большего диаметра. Опор-

ные поверхности на крышке обрабатывают в зависимости от формы головки винта так, как это показано на рис. 11.4, а, б. Болты крепления заворачивают в резьбовые отверстия корпуса. Размеры (мм) элементов корпуса и крышки принимают по рекомендациям рис. 11.4 и табл. 11.1.

Крышку с корпусом соединяют винтами одного типа и диаметра и не более чем двух размеров по длине. Расстояние между стяжными винтами ^10 d . Если боковые стороны редуктора оказываются достаточно протяженными, то

Штифтовые соединения

Штифтовые соединения применяют для крепления деталей (соединение вала со втулкой) или для взаимного ориентирования деталей, которые крепят друг к другу винтами или болтами (соединение крышки и корпуса, соединение стойки и основания и др.). Эскиз изделия со штифтовыми соединениями двух видов – вал–зубчатое колесо и крышка–корпус (соединение с применением двух штифтов) представлен на рис. 11.1.

При ориентировании деталей относительно друг друга (соединение крышки и корпуса) обычно используют два штифта, но для фиксации углового положения деталей, ориентирование которых обеспечивается цилиндрическим сопряжением (например, соединение круглой крышки с корпусом), достаточно одного фиксирующего штифта.

Рис. 11.1. Применение штифтовых соединений

Штифтовые соединения вала со втулкой относятся к разъемным неподвижным соединениям, в которых штифт, как дополнительный конструктивный элемент, обеспечивает взаимную неподвижность деталей. В этом соединении штифт фиксирует детали в осевом и тангенциальном направлениях (предотвращает как осевой сдвиг, так и взаимный поворот). В отличие от неразъемных соединений вала и втулки с натягом штифтовые соединения позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке. В штифтовом соединении вала с ответной деталью штифт обычно используется для передачи крутящего момента (в соединениях вращающегося вала с зубчатым колесом или со шкивом), но возможны и другие решения, например, защита вала от проворота относительно неподвижного корпуса.

Штифтовое соединение крышки и корпуса образует две посадки: штифт–отверстие корпуса и штифт–отверстие крышки, а в штифтовом соединении вала с зубчатым колесом следует различать центрирующее сопряжение вал–отверстие зубчатого колеса и две собственно штифтовые посадки: штифт–отверстия (два) во втулке зубчатого колеса и штифт–отверстие вала.

Точность центрирования деталей в штифтовом соединении вала с зубчатым колесом (шкивом, ступицей рычага и др.) обеспечивается посадкой колеса на вал. Это обычное центрирующее гладкое цилиндрическое сопряжение, для которого можно выбрать посадку с очень малыми зазорами или натягами, следовательно, предпочтительны переходные посадки.

Поскольку поле допуска на диаметр штифта одинаково по всей длине, штифтовые посадки являются посадками в системе вала. Если выбрано основное отклонение поля допуска штифта h(например, Æ4 h8), посадки реализуются в системе основного вала, а если выбрать иное стандартное основное отклонение поля допуска штифта (например, m), штифтовые посадки реализуются в системе неосновного вала, например, Æ4 F8/m6 и Æ4 K7/m6.

Стандарты предусматривают различные конструкции штифтов,

в том числе конические, цилиндрические с гладкими поверхностями, с лысками и насечками (для установки в глухие отверстия), трубчатые, в том числе с продольными разрезами. Дополнительными конструктивными элементами штифтов могут быть резьбовые отверстия или резьбовые выступы для извлечения штифтов из глухих отверстий. Штифты обычно изготавливают из стали 45, хотя в некоторых случаях допускается изготовление из сталей А12, 10кп и 20кп. Стандартами регламентируются номинальные размеры штифтов и поля допусков их основных размеров, что позволяет назначать необходимые типовые посадки штифтов в отверстия корпусов, крышек, втулок и валов.

Видео:Соединение двух валов в приспособленииСкачать

Гладкие цилиндрические штифты изготавливают с полями допусков на основную поверхность m6, h8, h9, h11, на длину штифта – по h14, на диаметр глухого отверстия – по Н13, на его глубину – по IT15. Поля допусков резьбовых отверстий штифтов – по 7Н. Конические штифты изготавливают с конусностью 1:50, с полями допусков на угловой размер ± АТ8/2 или ± АТ10/2 и с полем допуска на диаметр по h10 или по h11.

Читайте также: Первичные валы для компрессоров

Типичный ряд длин штифтов в некотором ограниченном диапазоне, мм: 4, 5, 6, 8, 10, 12, 14, 16, 20, 25, 30, 35, 40, 45, 50 отличается от рядов нормальных линейных размеров.

Условное обозначение штифта включает:

· обозначение типа (тип 1 не указывают, не указывают и другие, если тип однозначно определяется стандартом);

· размеры (диаметр d и длину L штифта при необходимости с указанием поля допуска диаметра);

Примеры обозначений штифтов:

Штифт 10 m6 × 60 ГОСТ 3128-70 – штифт диаметром 10 мм, длиной 60 мм.

Штифт 8 h11 × 45 Хим. Окс. прм. ГОСТ 10773-93 – штифт диаметром 8 мм и длиной 45 мм, с покрытием Хим. Окс. прм.

Штифтовые соединения крышки и корпуса представляют собой достаточно сложную задачу, связанную с составлением и решением взаимосвязанных размерных цепей. Каждое штифтовое сопряжение включает в себя две простейшие размерные цепи (посадка штифта в отверстие корпуса и посадка штифта в отверстие крышки). Образовавшиеся замыкающие звенья–зазоры (натяги) будут входить как составляющие звенья в размерные цепи, определяющие межосевые размеры штифтового соединения, а также их замыкающие звенья–зазоры (натяги) – между образующими штифтов и отверстием корпусной детали (крышки).

Кроме намеченных линейных размерных цепей, следует также составить и рассчитать еще и угловые размерные цепи, поскольку отклонения осей штифтовых отверстий от перпендикулярности также существенно влияет на собираемость изделия.

Рис. 11.2. Эскиз соединения крышка–корпус

(ориентирование по двум штифтам)

В связи с тем, что обеспечить точность замыкающих звеньев таких размерных цепей методами полной взаимозаменяемости бывает затруднительно, довольно часто прибегают к «технологической компенсации» – применяют совместную окончательную обработку штифтовых отверстий в сборе. Корпус и крышку с предварительно просверленными отверстиями собирают без штифтов и крепят друг к другу, затем «совпадающие» отверстия обрабатывают разверткой, чем обеспечивается их соосное расположение при фиксированном межосевом расстоянии. Такой технологический процесс можно рассматривать как применение технологии индивидуального производства, поскольку каждая крышка подходит только к своему корпусу.

11.2. Допуски расположения осей отверстий

под крепежные детали

Взаимное расположение деталей в узле механизма часто определяется размерами между осями отверстий, которые предназначаются под крепежные детали (болты, винты, резьбовые шпильки, установочные штифты) и валы с посаженными на них деталями. Отклонения от номинальных размеров, определяющих взаимное расположение отверстий, неизбежны, но они не должны превосходить пределов, определяемых служебным назначением соединения.

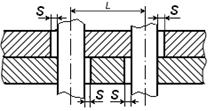

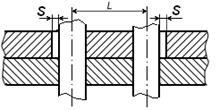

Соединения крепежными деталями могут быть двух типов (рис.11.3): А – с гарантированными зазорами в обеих соединяемых деталях и Б – с зазорами только в одной из соединяемых деталей, в другой имеются резьбовые отверстия или отверстия, обеспечивающие натяг.

Рис. 11.3. Типы соединений крепежными деталями

Видео:Болты крышка первичного вала фиксатор резьбовых соединений Mannol 9926 МТЗ 50 52 80 82 БеларусьСкачать

При параллельном расположении осей отверстия под крепежные детали располагаются на прямых линиях или на окружностях одной сборочной группы, в которую могут входить и другие конструктивные элементы (центрирующие отверстия, буртики, привалочные плоскости и т.п.).

Диаметры сквозных отверстий, соответствующие им гарантированные зазоры, допуски расположения осей отверстий для соединений типов А и Б приведены в справочной литературе [10].

Допуски расположения осей отверстий при требованиях взаимозаменяемости устанавливаются исходя из расчетного зазора Sp, который определяется по следующей формуле:

где Smin = Dmin – dmax – гарантированный диаметральный зазор под проход крепежной детали, мкм;

Sрег – зазор между сквозным отверстием и стержнем крепежной детали, который должен быть обеспечен для последующей регулировки взаимного расположения деталей или для облегчения сборки, мкм;

Тпер – допуск перпендикулярности осей отверстий к опорной плоскости, мкм;

Тс – допуск соосности ступеней крепежной детали, мкм.

Если требования к деталям ограничиваются только собираемостью, а другие отклонения расположения осей отсутствуют или ими можно пренебречь, то принимают

Допуски расположения осей отверстий под крепежные детали могут устанавливаться одним из двух способов: позиционными допусками (смещением от номинального расположения осей) и предельными отклонениями размеров, координирующих оси отверстий. Нормирование позиционных допусков является более предпочтительным. комплексно ограничивая отклонение осей от номинального расположения, они наиболее полно обеспечивают требования взаимозаменяемости и облегчают оформление чертежей. Позиционные допуски рассчитываются на основе формул, единых для всех видов расположения осей отверстий:

где Т – позиционный допуск в диаметральном выражении, мкм.

В наибольшей степени преимущества позиционных допусков проявляются в серийном и массовом производстве, поскольку они упрощают расчет кондукторов и комплексных калибров. Нормирование предельных отклонений координирующих размеров необходимо в тех случаях (обычно для деталей единичного и мелкосерийного производства), когда отверстия получают обработкой по разметке или на координатно-расточных станках, а измерение расположения осей производят универсальными средствами.

Читайте также: Подшипники рулевого вала ваз 2123

Например, для осей четырех отверстий (рис. 11.4) под болты М4-6h (тип соединения деталей А) по справочным данным [10]: диаметры сквозных отверстий Ø 4,3Н12; Smin= 0,3 мм; позиционный допуск в диаметральном выражении Т = Sр= 0,3 мм; отклонения размеров между осями отверстий dL = ± 0,5 Sр= ± 0,16 мм.

Рис. 11.4. Допуски расположения осей отверстий соединения болтами М4:

а) исходное расположение; б) назначение позиционного допуска;

в) указание предельных отклонений размеров, координирующих оси отверстий

Допуски расположения осей отверстий определяют точность расположения элементов в пределах одной сборочной группы. Расположение сборочной группы в целом относительно других элементов детали (например, боковых кромок) нормируют предельными отклонениями размеров, координирующих группу непосредственно у размеров, или оговаривают записью об общих допусках размеров (отклонения, как правило, назначают симметричными).

В тех случаях, когда в сборочные группы входят центрирующие элементы (например, отверстие или выступ, рис. 11.5), по которым должно быть обеспечено совмещение при сборке, их принимают в качестве баз при простановке размеров и допусков, определяющих расположение осей отверстий под крепежные детали (рис. 11.6).

Рис. 11.5. Соединение с центрирующим элементом по посадке с зазором

Рис. 11.6. Схема нормирования точности расположения отверстий

при наличии центрирующего элемента

Видео:Шарнирно-рычажный механизм Чебышева | Compliant mechanismsСкачать

Корпусные детали

Материал и размеры элементов корпуса назначаются из условия его прочности, жесткости и технологичности, а также в зависимости от программы выпуска (серийное или единичное производство). Для изготовления корпусных деталей используют чугуны, стали и легкие сплавы [9, 17, 18].

Для удобства сборки редуктора его корпус (см. рис. 11.7) обычно выполняется разъемным (крышка и основание). Корпуса редукторов могут выполняться гладкими (без выступающих элементов) как с внутренней (рис. 11.7,а), так и с внешней стороны (рис. 11.7,б).

В последнем случае выступающие элементы (бобышки подшипниковых гнезд, соединительные фланцы, ребра жесткости) расположены внутри корпуса, фундаментные лапы отсутствуют, а места крепления корпуса к фундаментной плите (раме) оформляют в виде ниш. Корпус в таком варианте более эстетичен, удобен для обслуживания, обладает большей жесткостью и объемом масляной ванны, но имеет бόльшую массу и усложненную литейную оснастку. Возможны и другие конструктивные решения формы корпусов редукторов.

Основной материал корпусов редукторов в случае серийного производства – серый чугун марки СЧ-15. Толщина стенки основания корпуса определяется по эмпирической зависимости

, но не менее 6 мм,

где Т4 – вращающий момент на выходном валу, Н·м.

Толщина стенки крышки корпуса и ребер жесткости

Толщина фланцев и фундаментных лап принимается по рекомендациям, приведенным на рис. 11.7.

Для соединения крышки с основанием используют болты с наружной нормальной (или уменьшенной) шестигранной головкой или винты с цилиндрической головкой и внутренним шестигранником.

Номинальный диаметр фланцевых болтов определяют по формуле

| б) |

| а) |

Рис. 11.7. Размеры некоторых элементов корпуса

Номинальный диаметр фундаментных болтов (винтов) для крепления редуктора к фундаментной плите (раме)

Ширина фланца корпуса и фундаментных лап назначается из условия свободного размещения головки болта (винта) или гайки и возможности поворота гаечного ключа на угол не менее 60°.

Размеры некоторых элементов корпуса приводятся на рис. 11.7.

В случае единичного производства корпус и крышку корпуса выполняют сборными или сварными из пластин, изготовленных из малоуглеродистых сталей.

Примеры сборных и сварных конструкций даны в литературе [3, 9].

12. ОБЩИЕ ТРЕБОВАНИЯ

К ОФОРМЛЕНИЮ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Пояснительную записку выполняют в соответствии с требованиями, изложенными в ГОСТ 2.105-95 и ГОСТ 2.106-68. Она должна включать документы в указанной ниже последовательности:

обложка к курсовому проекту (прил. 1);

титульный лист пояснительной записки (прил. 2);

Видео:БЕЗ ОСТРОГО УГЛА! Соединяем два уголка, секрет старых мастеровСкачать

задание на проектирование (прил. 3);

Содержание выполняют по форме 5 (ГОСТ 2.106-68), а основную часть и список литературы выполняют на последующих листах по форме 5а (ГОСТ 2.106-68). При этом дополнительные графы могут быть опущены, а основные надписи выполняют в соответствии с требованиями ГОСТ 2.104-68 форма 2 и 2а.

пояснительную записку выполняют рукописным способом на одной стороне листа белой бумаги формата А4 (210 x 297).

Объем пояснительной записки должен составлять не менее 25 листов.

Расстояние от рамки до границ текста рекомендуется оставлять:

в начале строк – не менее 5 мм;

в конце строк – не менее 3 мм.

Расстояние от верхней и нижней строк текста до верхней и нижней линий рамки соответственно должно быть не менее 10 мм.

Читайте также: Компрессор автомобильный агрессор agr 30 12v 140w

Рубрикация пояснительной записки. Основную часть пояснительной записки, при необходимости, разделяют на разделы и подразделы. Каждый раздел рекомендуется начинать с нового листа. Разделы должны быть пронумерованы арабскими цифрами. После номера раздела ставится точка.

Подразделы следует нумеровать арабскими цифрами в пределах каждого раздела. Номер подраздела должен состоять из номера раздела и номера подраздела, разделенных точкой. В конце номера подраздела также ставят точку.

Наименование разделов должно быть кратким, соответствовать содержанию и записываться в виде заголовка прописными (заглавными) буквами. Наименование подразделов записывают в виде заголовков строчными буквами (кроме первой прописной). В конце заголовка точку не ставят. Подчеркивать заголовки и переносить слова в заголовках не допускается.

Расстояние между заголовком и последующим текстом должно быть равно 10 мм. Расстояние между заголовком подраздела и последней строкой предыдущего текста должно быть равно 15 мм.

Нумерация страниц пояснительной записки должна быть сквозной. Первой страницей является титульный лист.

Формулы. В формулах в качестве символов следует применять обозначения, установленные соответствующими стандартами или общепринятые в данном разделе науки.

Значения символов и численных коэффициентов, входящих в формулу, должны приводиться непосредственно под формулой в той последовательности, в какой они даны в формуле. Значение каждого символа и числового коэффициента следует давать с новой строки. Первая строка расшифровки должна начинаться со слова «где» без двоеточия после него.

Формулы, на которые имеются ссылки в тексте, должны нумероваться в пределах раздела арабскими цифрами. Номер формулы должен состоять из номера раздела и порядкового номера формулы, разделенных точкой. Номер формулы следует заключать в скобки и помещать на правой стороне листа на уровне нижней строки формулы к которой он относится.

При ссылке в тексте на формулу, необходимо указывать ее полный номер в скобках, например: «В формуле (2.1)».

Иллюстрации. Количество иллюстраций, помещаемых в записке, определяется ее содержанием и должно быть достаточным для пояснения излагаемого текста. Ссылки на графические документы курсовых проектов при описании схем или конструкций приборов не допускаются.

Видео:Шарнирное соединение вала за 5 минут.Скачать

Иллюстрации должны размещаться либо сразу после ссылки на них в тексте, либо на следующем листе.

Все иллюстрации (фотографии, схемы, чертежи и пр.) именуются рисунками. Рисунки нумеруются последовательно в пределах всей записки арабскими цифрами. На все рисунки в тексте должны быть ссылки, при этом следует указывать его полный номер, например: «(рисунок 2.)». Повторные ссылки на рисунки следует давать с сокращенным словом «смотри», например: «(см. рисунок 2)».

Каждый рисунок должен сопровождаться содержательной подписью.

Таблицы. Цифровой материал, помещенный в записке, допускается оформлять в виде таблиц.

Все таблицы, если их несколько, должны бить пронумерованы арабскими цифрами в пределах всей пояснительной записки. Надпись «Таблица» с указанием порядкового номера таблицы, например «Таблица 2», помещается над правым верхним углом таблицы.

Если в пояснительной записке только одна таблица, то номер ей не присваивают и слово «Таблица» не пишут.

Каждая таблица должна иметь содержательный заголовок, который помещают после слова «Таблица …».

На все таблицы должны быть ссылки в тексте, при этом слово «Таблица» в тексте пишут полностью, например «. в таблице 2». Повторные ссылки на таблицу следует давать с сокращенным словом «смотри», например: «(см.таблицу 2)».

Таблицу следует помещать после первого упоминания о ней в тексте.

При переносе таблицы на следующую страницу головку таблицы повторяют и под ней помещают слова «Продолжение таблицы» с указанием номера. Если головка таблицы громоздка, допускается ее не повторять; в этом случае пронумеровывают графы и их нумерацию повторяют на следующей странице.

Список литературы. В список литературы включают все использованные источники, которые следует располагать в порядке появления ссылок в тексте пояснительной записки.

Сведения о книгах должны включать фамилию и инициалы автора, заглавие книги, место издания, издательство и год издания, объем в страницах.

Сведения о статье из периодического издания должны включать фамилию и инициалы автора, заглавие статьи, наименование издания (журнала), наименование серии (если таковая имеется), год выпуска, номер издания (журнала), страницы, на которых помещена статья

Ссылки. При ссылке в тексте на источник информации следует приводить порядковый номер по списку литературы, заключенный в квадратные скобки.

Приложения оформляются как продолжение пояснительной записки на последующих ее страницах.

Каждое приложение начинают с новой страницы; в правом верхнем углу пишут слово «Приложение». Каждое приложение должно иметь тематический заголовок.

Если в пояснительной записке имеется два или более приложений, их нумеруют последовательно арабскими цифрами, например: «Приложение 2».

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

источники:Видео:Устранение неисправности в работе фланца вторичного вала ВАЗ 2102Скачать

📹 Видео

Э03 04 04 Соединение крышки и корпусаСкачать

Устранение люфта с помощью штифта! Новая жизнь старого кардана!Скачать

Что делать, если не держится подшипникСкачать

Ремонт насосной станции. Замена торцевого уплотнения (сальника)Скачать

Любая шестеренка за 10 секунд! Отличная идея своими руками!Скачать

Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Как правильно подключить бойлер к системе водоснабжения. Схемы подключения водонагревателя.Скачать

Котика ударило током, 10 т. ВольтСкачать

Самый правильный способ снятия шрусов с КППСкачать

восстановление посадочного места под подшипникСкачать

Муфты для соединения валов (МУВП)Скачать

Тайна шайбы между КПП и РК УАЗа | ремонт Коробки передач / раздаточной СВОИМИ РУКАМИСкачать

как собрать промежутку мтзСкачать

Автослесарь показал хитрый способ, восстановления зубьев, на косозубой шестерёнке, используя свечуСкачать