Недостатком объединенной конструкции является необходимость изготовлять вал из того же материала, что и шестерню, часто более высококачественного и дорогого, чем требуется. Кроме того, при замене шестерни, например, вследствие износа или поломки зубьев приходится заменять и вал. Несмотря на это, в редукторах шестерню часто выполняют заодно с валом и даже при толщине, значительно превышающей указанные нормы. Это объясняется большей жесткостью и прочностью, а также технологичностью вала-шестерни, что в конечном итоге оправдывает ее стоимость.

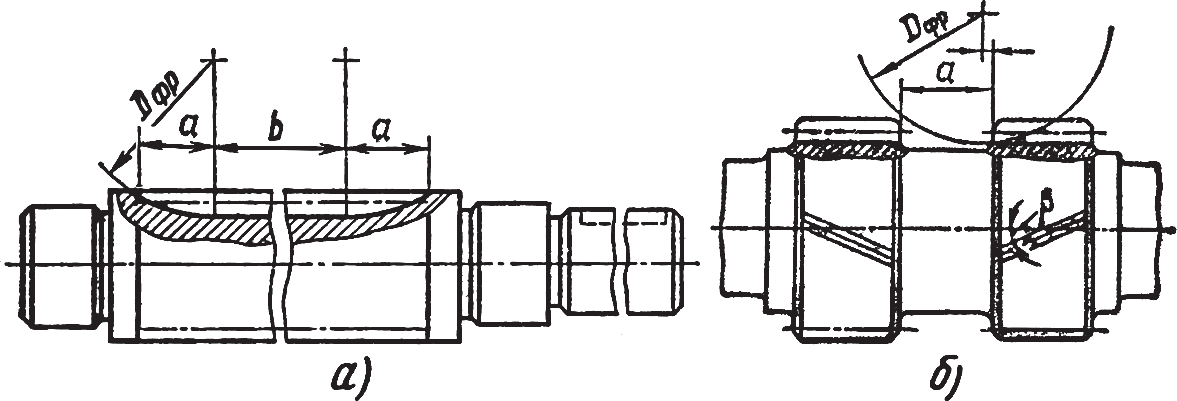

Рис. 1. Условия нарезания зубьев на вале-шестерне

В некоторых случаях зубчатый венец углубляется в тело вала. При углублении зуба в тело вала следует учитывать участки входа и выхода фрезы (табл. 1). Возможность выхода фрезы следует учитывать также при нарезании рядом расположенных венцов на вале-шестерне (рис. 1; а, б).

Таблица 1. Протяженность дорожки а, мм, для выхода фрезы (рис. 1)

| m, мм, фрезы | 2 | 3 | 4 | 5 | ≥ 6 |

| a/m | 15 | 14 | 13 | 12 | 10 |

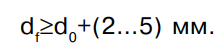

Обычно зубья вала-шестерни располагаются на выступающем венце. В этом случае для возможности выхода фрезы рекомендуется выдержать следующее соотношение размеров внутреннего диаметра шестерни или червяка с посадочным диаметром под подшипники (рис. 2):

Остальные конструктивные элементы вала-шестерни определяют так же, как конструктивные элементы валов.

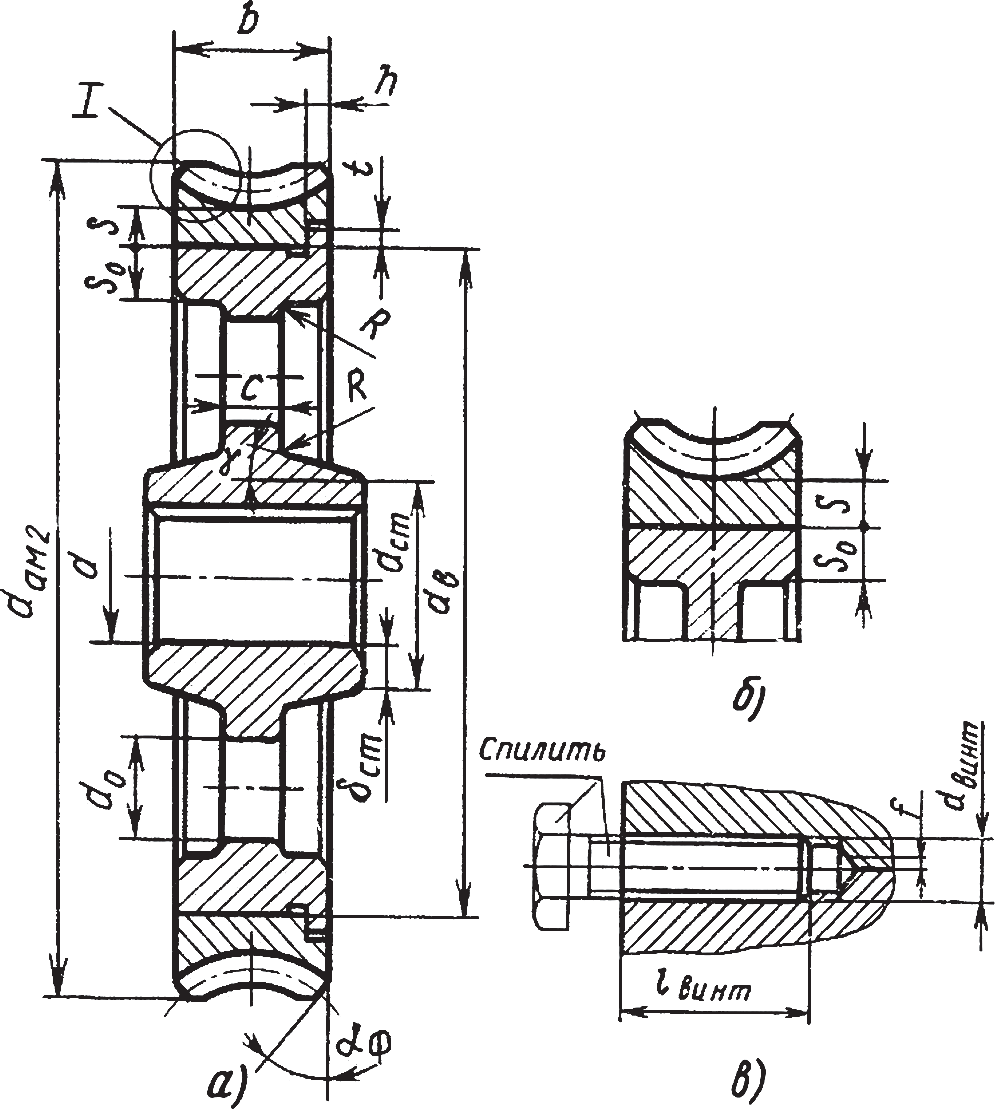

Рис. 2. Основные размеры для нарезания: вала-шестерни (а, б); червяка (в)

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

2. Зубчатые цилиндрические колеса

Форму зубчатых колес в большинстве случаев определяют в зависимости от способа получения заготовки. В свою очередь способ получения заготовки выбирают с учетом материала и размеров колес, а также объема выпуска. В единичном и мелкосерийном производстве зубчатые колеса диаметром da ≈ 200 мм изготовляют из круглого проката, поковок и сварные. При da ≈ 150 ÷ 600 мм заготовку получают ковкой в виде круглых поковок. В крупносерийном и массовом производстве заготовки колеса небольших и средних диаметров (da до 600 мм) получают штамповкой в двусторонних штампах, а больших размеров – литьем или сваркой.

Колеса больших диаметров изготовляют обычно литыми, колеса сравнительно тихоходных и малонагруженных передач – литыми и при меньших диаметрах. В индивидуальном производстве колеса больших диаметров выполняют также сварными.

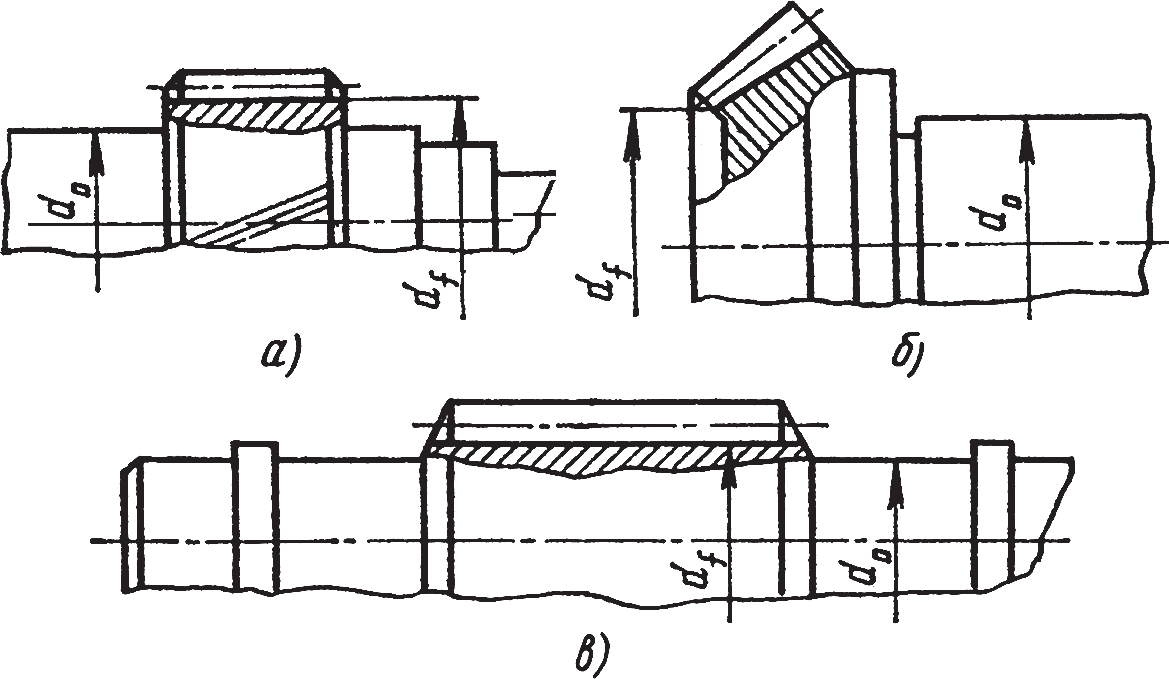

В конструкции зубчатых колес различают (рис. 3) зубчатый венец или обод, ступицу и диск, который соединяет зубчатый венец со ступицей. Зубчатые колеса конструируют двух видов: зубчатый венец выполнен непосредственно на валу (вал-шестерня) и зубчатый венец выполнен совместно с диском и ступицей для соединения с валом при сборке (насадная шестерня).

Рис. 3. Элементы зубчатого колеса

Зубчатый венец шестерни обычно шире на 3…10 мм зубчатого венца колеса. На торцах зубчатого венца выполняют фаски размером f=(0,6…0,7)m. На прямозубых колесах выполняют фаски под углом αφ=45°, на косозубых колесах при твердости рабочих поверхностей НВ 350 выполняют фаски под углом αφ=15°.

При диаметрах d>500 мм тяжело нагруженные колеса могут выполняться бандажированными. Бандаж (обод) выполняется из легированной стали или бронзы, центр – из дешевой углеродистой стали литым или сварным, а также литым чугунным (рис. 3, в).

Толщина бандажа (мм) по впадинам зубьев: при z 150

Ступица. Наружный диаметр ступицы (рис. 4) для стальных колес – dст=(1,55…1,7)d мм и для чугунных – dст=(1,7…1,8)d мм; толщина – δст ≈ (0,3…0,4)d мм; длина – lст=(1,0…1,2)d мм.

Для обеспечения нормальной работы зубчатые и червячные колеса должны быть установлены на валах без перекосов. Если ступица колеса имеет достаточно большую длину lст≥0,8d мм (в редукторах это отношение принято lст=(1…1,5)d мм), то зубчатое или червячное колесо будет сидеть на валу без перекосов.

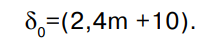

Рис. 4. Конструкция зубчатого колеса: а – с прямым диском; б – с наклонным диском

В приводах производственных машин и в редукторах применяются зубчатые колеса относительно небольших диаметров, насаживаемые на валы. Их изготовляют из круглого или листового проката, из поковок или сварными. В зависимости от требования конструкции зубчатый венец насадного колеса может располагаться симметрично относительно ступицы или несимметрично. В результате это определяет положение и форму диска, который должен обеспечить устойчивость зубчатого колеса к воспринимаемым нагрузкам.

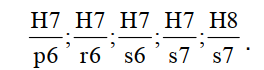

Для обеспечения прочного сопряжения ступиц зубчатых колес с валами при шпоночном соединении рекомендуют применять следующие посадки (в скобках – для реверсивных передач):

- для цилиндрических прямозубых колес H7/p6 (H7/r6);

- для цилиндрических косозубых и червячных колес H7/r6 (H7/s7);

- для конических колес H7/s7 (H7/t6).

Для обеспечения возможности перемещать колесо на валу в процессе передачи вращения используют посадки H7/g6 (H7/f7).

Диск. Колеса с диаметром вершин зубьев da≤250 мм выполняют в виде дисков, со спицами и без них. У этих стальных колес выполняют углубления на 2…5 мм, чтобы выделить

обрабатываемый торец, который служит технологической базой при нарезании и монтаже колес. Литые зубчатые колеса d ≤500 ÷ 600 мм выполняют (рис. 4) с прямым (а) и наклонным (б) диском.

Читайте также: Тип сальника вала asw что это

Рис. 5. Литые зубчатые колеса d ≥500 ÷ 1000 мм: цельное (а); с бандажом (б)

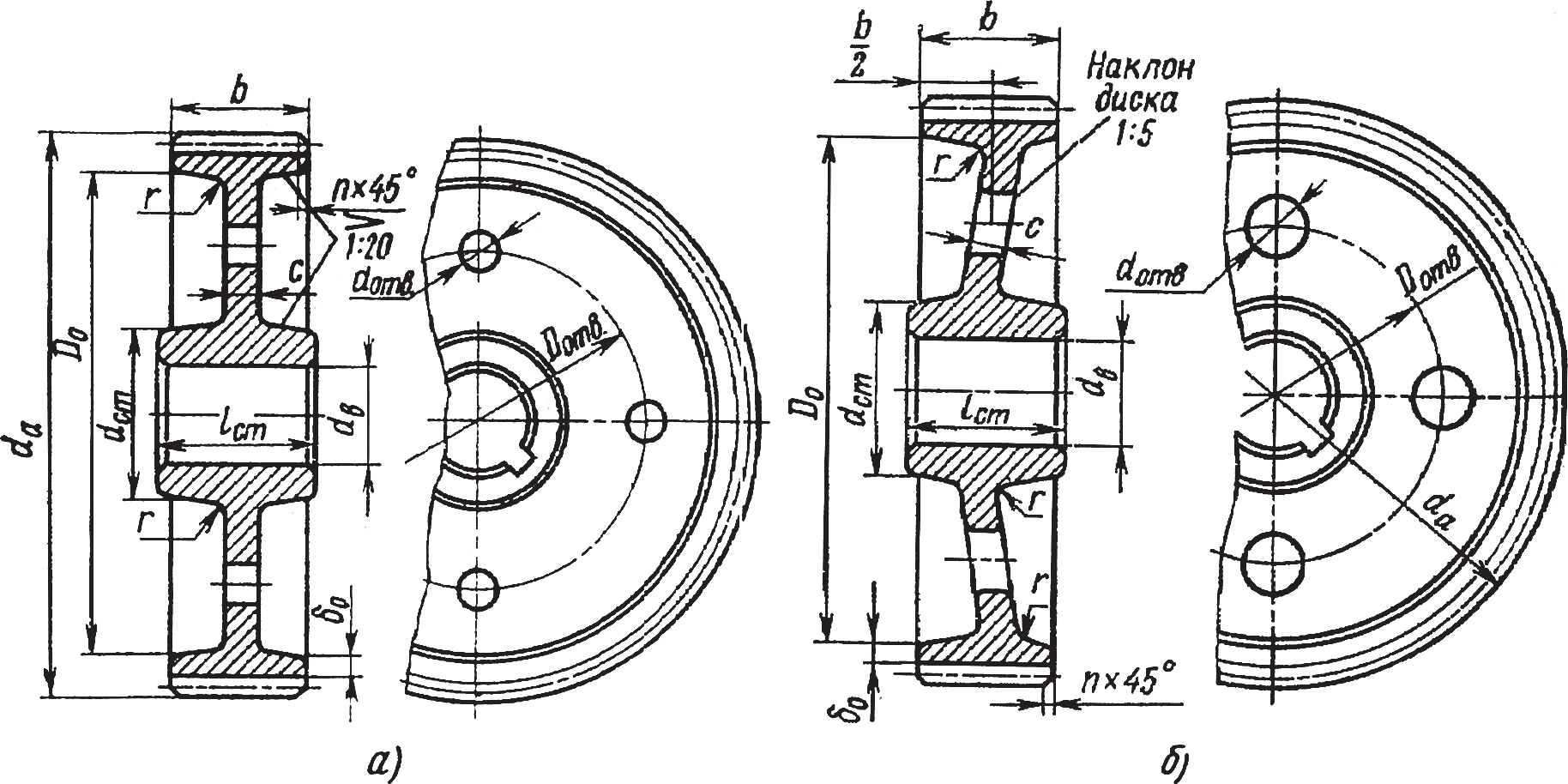

Чугунные колеса, применяемые в тихоходных малонагруженных передачах, наиболее часто открытых, изготовляют литыми. У колес литой конструкции в дисках делают 4…6 отверстий (рис. 5). Отверстия служат для крепления колеса при обработке заготовки и позволяют обрабатывать отверстие под вал и наружную поверхность обода с одной установки, а также используются при транспортировке колес. При больших размерах отверстий они служат для уменьшения массы колес, в литых колесах – для выхода литейных газов при отливке.

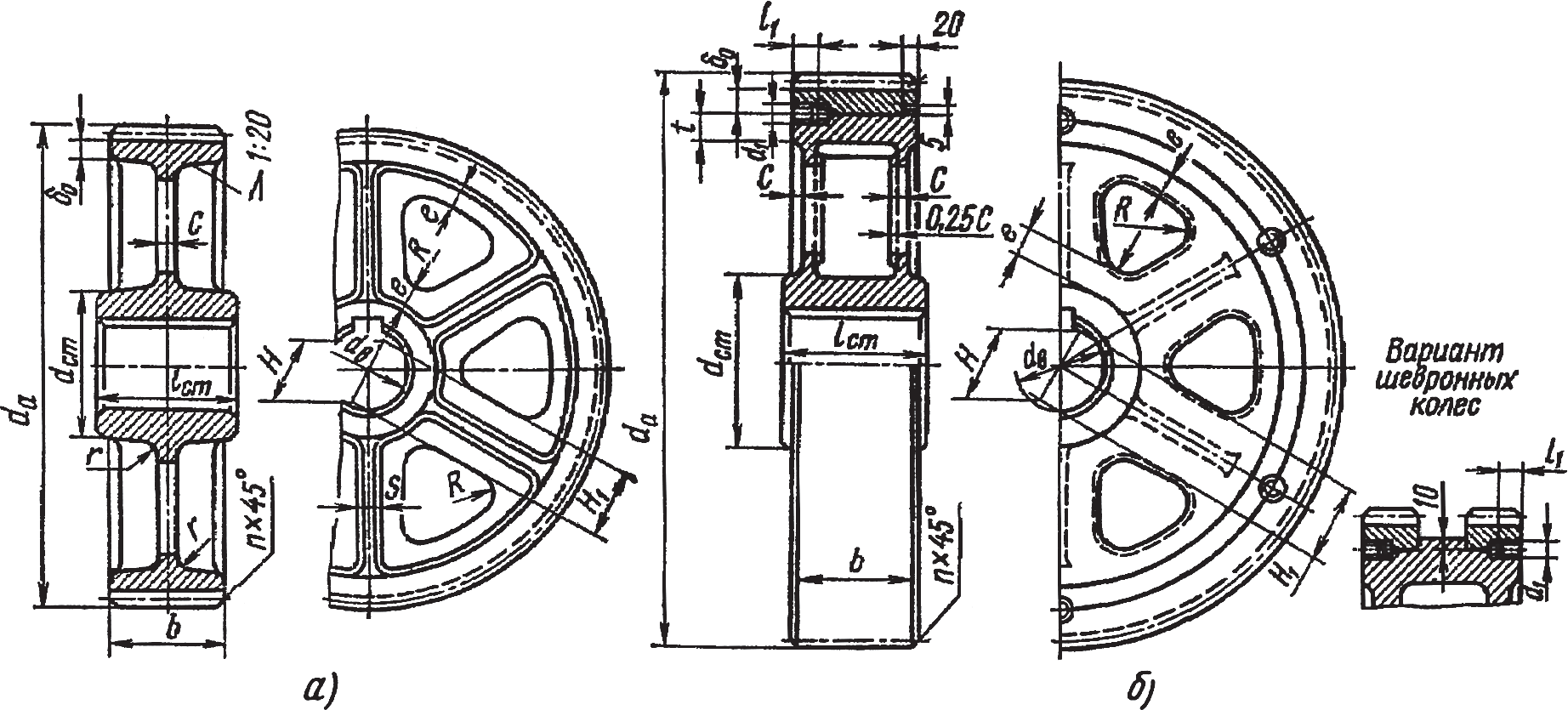

Форма спиц для литых колес приведена на рис. 6. Спицы эллиптического сечения применяют при малых нагрузках, крестообразного и таврового сечения – при средних нагрузках, а спицы двухтаврового сечения применяют при работе передачи в тяжелых условиях.

Рис. 6. Формы сечения спиц литых зубчатых колес: а – эллиптическая; б – тавровая; в – крестообразная; г, д – двутавровая

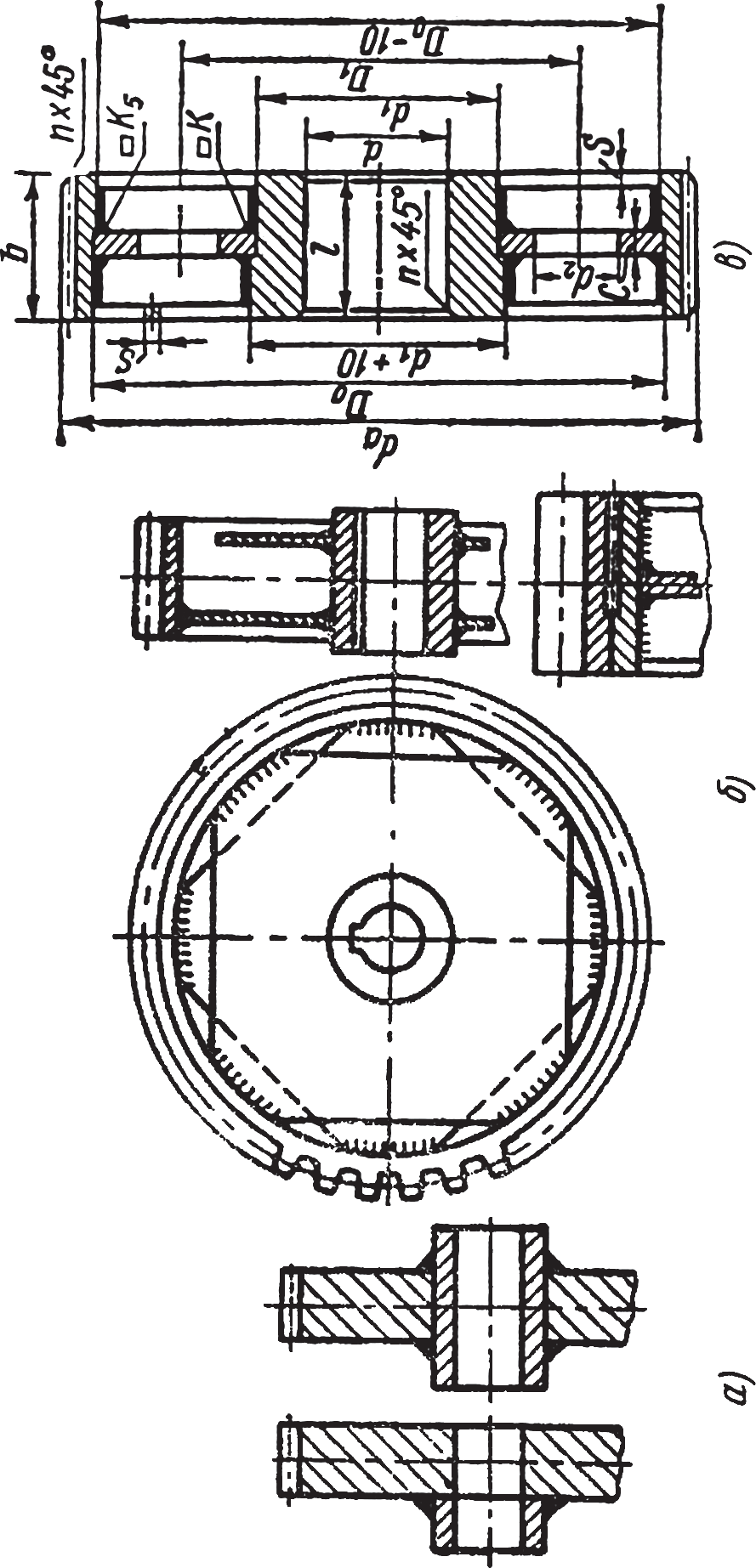

Конструкция кованых зубчатых цилиндрических колес приведена на рис. 7.

Рис. 7. Конструкция кованых зубчатых цилиндрических колес: а – dа≤200 мм; б – dа≤500 мм

Видео:Единственно правильный способ посадить шестерню на вал с натягомСкачать

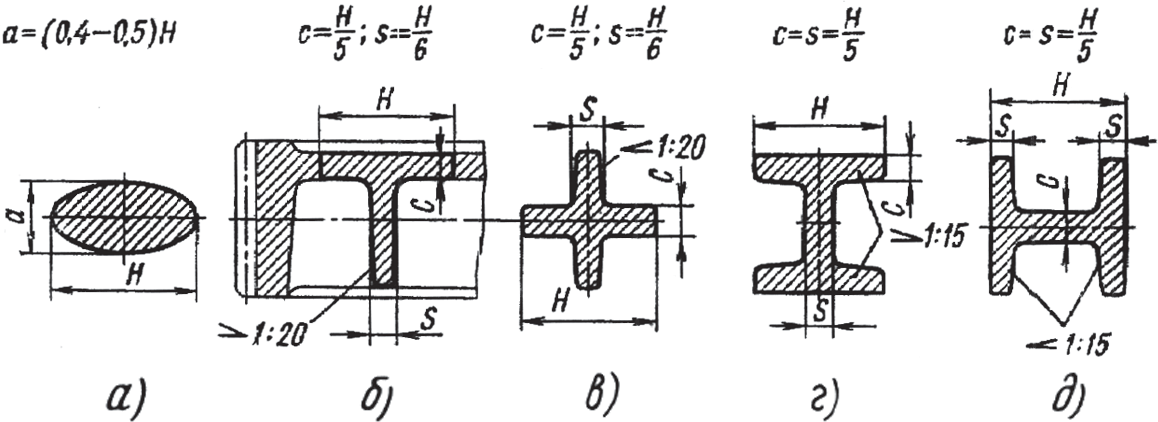

3. Сварные цилиндрические зубчатые колеса

По сравнению с литыми колесами сварные колеса в обычном исполнении издают больше шума. Для уменьшения шума целесообразно снабжать колеса ребрами. Зубчатые колеса малого диаметра изготовляют со ступицей, приваренной к торцу колеса или со сквозной втулкой (рис. 8, а). Большие колеса могут быть сварены из нескольких частей – ступицы, одного или двух дисков с ребрами и венца, который может быть поковкой из нужного металла (рис. 8, б).

Зубчатое сварное колесо обычной конструкции имеет диаметр ступицы (рис. 8, в) d1=(1,55…1,7)d мм; диаметр ступицы с бортом d1=d1+10 мм; толщину венца (da–D0)/2 мм; толщину венца с бортом (da–D0)/2+5 мм; диаметр расположения отверстий в диске D1=(D0–d1)/2 мм; диаметр отверстий в диске d2 =(D0 – d1 )/5 мм; толщину диска с ≈ 0,4d-2 мм; углубление ребра s=0,8c мм; фаску n=0,5m мм.

Рис. 8. Сварные цилиндрические зубчатые колеса

Видео:Соединение приводных валов от Нивоводца.Скачать

4. Зубчатые конические колеса

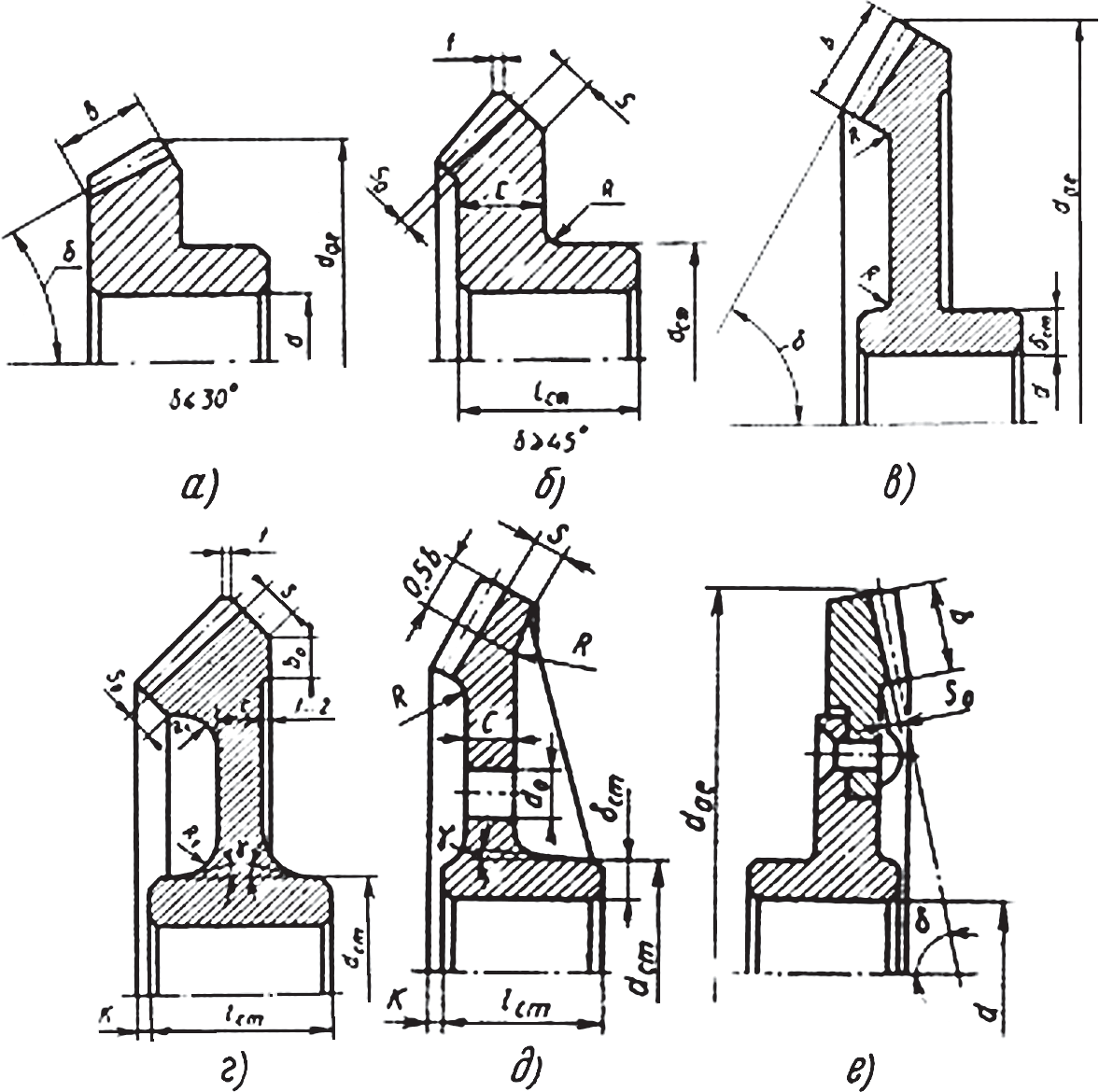

Конструкция конических зубчатых колес (рис. 9) отличается от конструкции цилиндрических зубчатых колес соотношениями в части зубчатого венца.

Рис. 9. Конструкция конических зубчатых колес: а, б, в – точеные; в, г – штампованные; г, д – литые; е – составные (сборные)

Видео:Что такое МОДУЛЬ шестерни? Ты ТОЧНО поймешь!Скачать

5. Червячные колеса и червяки

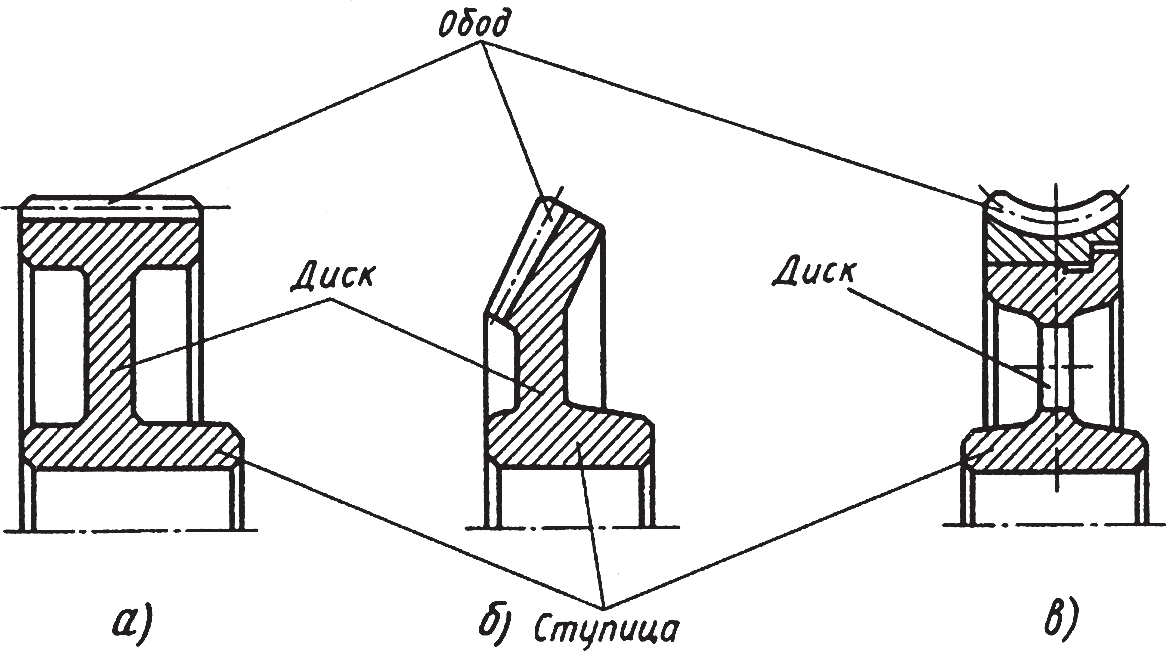

Зубчатый венец червячного колеса, по условиям работы червячной пары, должен изготовляться из антифрикционных материалов (бронза, латунь). Обычно червячные колеса выполняют составными: диск и ступица колеса – из стали или из серого чугуна, а венец – из антифрикционного материала.

Применяют следующие способы соединения венца с диском.

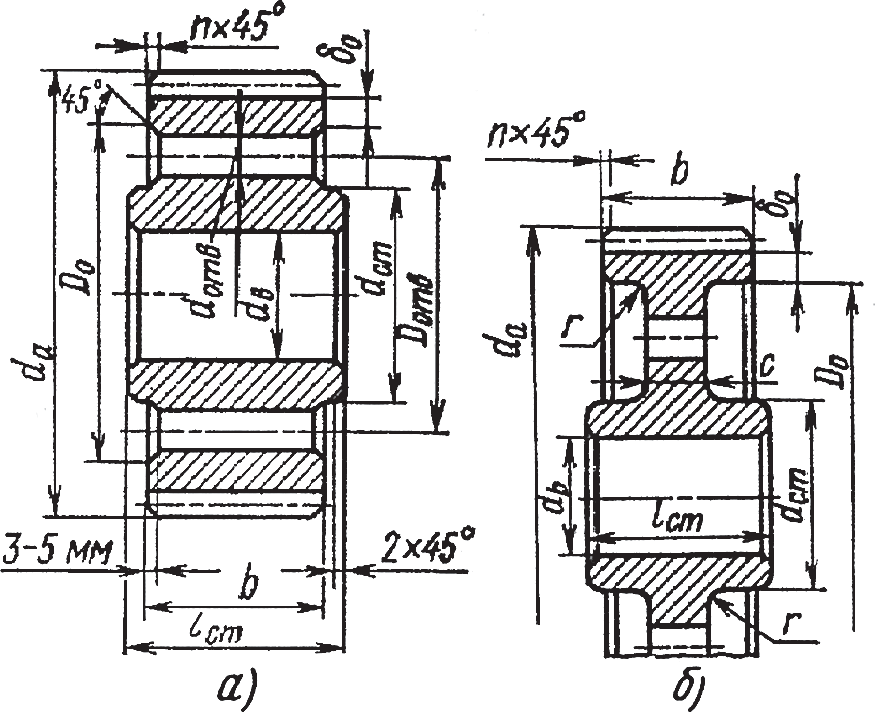

Бандажированная конструкция колеса, в которой бронзовый венец посажен на стальной или чугунный диск с натягом (рис. 10, а). Конструкция проста в изготовлении и применяют ее для колес относительно небольших диаметров, а также для колес передач, не испытывающих тепловые нагрузки. При нагреве до высокой температуры вследствие большего температурного коэффициента бронзы посадка может ослабнуть из-за большего линейного расширения бронзы, чем чугуна.

Обычно применяют легкопрессовую, реже прессовую посадку:

Посадочную поверхность выполняют с упорным буртиком (исполнение 1) (рис. 10, а) или без буртика (исполнение 2) (рис. 10, б). Буртик с размерами h=(0,15…0,2)b, t=0,1b предназначен для того, чтобы фиксировать относительное положение деталей при запрессовке, но в то же время он уменьшает посадочную поверхность, усложняет конструкцию и технологию. По этим соображениям конструкцию без буртика следует признать предпочтительной. Возможные неточности сборки устраняют последующей обработкой поверхностей после сборки.

Для предотвращения взаимного смещения венца и ступицы в плоскости соединения поверхностей стопорят 3…4 винтами с последующим срезанием головок (рис. 10, в). Размеры винтов: диаметр dB=(0,8…1,0)S, длина lВ=(2…3)dB.

Рис. 10. Червячные колеса

В соединении без буртика винты ставят с двух сторон в шахматном порядке.

Червяк представляет собой вал с приложенной нагрузкой между опорами и на консоли. По конструкции на червяке, как на любом валу, необходимо выдержать расположение и размеры всех сопрягаемых элементов (заплечика, буртика, галтелей, проточек, посадок и др.), которые дадут возможность обеспечить соединение и работоспособность сопрягаемых деталей: шарикоподшипников, уплотнений, шпонок, муфт и др. для работы передачи.

Размеры выступающего из редуктора конца вала-червяка согласовывают с соответствующими размерами вала электродвигателя и соединительной муфты.

Червячные колеса, как правило, вращаются с небольшой скоростью, поэтому нерабочие поверхности обода, диска и ступицы колеса оставляют необработанными, но тщательно очищенными и делают конусными с большими радиусами закруглений.

Видео:Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

9.4. Способы соединения зубчатых колес и валов

При выполнении рабочего чертежа зубчатых колес встречаются различные формы посадочного отверстия в ступице колеса. Это зависит от вида соединения колеса с валом.

Читайте также: Влад валов шефф сколько зарабатывает

Основные элементы этого соединения изображены на рис. 9.7. При этом шпонка примерно на половину высоты входит в паз (канавку) вала и на половину в паз ступицы колеса. Боковые рабочие грани шпонки передают вращение от вала к колесу и обратно.

Рис. 9.6. Чертеж цилиндрического зубчатого колеса

Рис. 9.7. Основные элементы шпоночного соединения

Размеры шпонок, пазов выбирают по ГОСТ 8788-68 в зависимости от диаметра вала d.

На рис. 9.8 приведены изображения шпоночного соединения двух деталей; вала и ступицы.

Размеры b, t, t1 необходимо выбрать из табл. 9.2.

Размеры элементов шпоночных соединений

Рис. 9.8. Элементы шпоночного соединения: а) шпоночная канавка на ступице;

б) шпоночная канавка на валу; в) шпоночное соединение вала и ступицы

Шлицевое соединение ступицы колеса с валом осуществляется посредством нескольких выступов (шлицев), выполненных как одно целое с валом, и соответствующих им пазов, прорезанных в ступице (рис. 9.9).

Наличие большого числа шлицев, исполняющих роль шпонок, позволяет передавать, при одинаковом со шпоночным соединением диаметре вала, большие крутящие моменты. Кроме того, шлицевые соединения обеспечивают надежное взаимное центрирование ступицы колеса и вала.

Изготовляют шлицевые соединения различных профилей: прямобочного, трапецеидального, эвольвентного и треугольного. Прямобочный профиль наиболее распространен.

Правила выполнения на рабочих чертежах условных изображений шлицевых валов и ступиц колес установлены ГОСТ 2.409-74. Пример изображения приведен на рис. 9.10.

Рис. 9.10. Условные изображения элементов шлицевых вала и ступицы

Условное обозначение шлицев отверстия или вала указывают на полке линии-выноски или в технических требованиях. Пример условного обозначения для ступицы: 8 х 42 х 48, где Z = 8 – число зубьев; d = 42 – внутренний диаметр; D = 48 – наружный диаметр. Ширина зуба “b” проставляется на изображении.

4.2.1 Чтение сборочного чертежа. Прочитать сборочный чертеж означает определить устройство, принцип работы, назначение изображенного на нем изделия, представить взаимодействие деталей, их форму и способы соединения между собой. Последовательность чтения сборочного чертежа: − ознакомление с изделием. По основной надписи определить наименование изделия, обозначение чертежа, масштаб изображения, массу сборочной единицы; − чтение изображения. Определить главный вид, дополнительные и местные виды, разрезы и сечения, назначение каждого из них; − изучение составных частей изделия. Определить по спецификации количество и наименование входящих в сборочную единицу деталей, а по чертежу определить их форму, взаимное расположение и назначение. Изображение детали найти сначала на том виде, на котором указан номер позиции, а затем на остальных. При этом необходимо помнить, что одна и та же деталь на любом разрезе (сечении) штрихуется в одну и ту же сторону с одинаковым шагом; − изучение функционального назначения изделия и его конструктивного решения. Установить способ соединения отдельных деталей между собой, взаимодействие составных частей в процессе работы, внешнюю взаимосвязь с другими сборочными единицами и изделиями. Для разъемных соединений выявить все крепежные детали. Определить сопрягаемые поверхности и размеры, по которым осуществляется сопряжение деталей; − изучение конструкции изделия. Установить характер соединения деталей, их функциональное взаимодействие в процессе работы, соединение и взаимодействие с другими сборочными единицами. Для подвижных деталей установить процесс их перемещения при работе механизма, определить трущиеся поверхности и способы осуществления смазки; − определение порядка сборки и разборки изделия – завершающая стадия чтения чертежа.

Последовательность и основные приемы чтения чертежей

Прочитать сборочный чертеж — это значит представить форму и конструкцию изделия, понять его назначение, принцип работы, порядок сборки, а также выявить форму каждой детали в данной сборочной единице. При чтении чертежа общего вида следует: 1. Выяснить назначение и принцип работы изделия. Необходимые сведения о назначении и принципе работы изделия содержатся в основной надписи и описании изделия. 2. Определить состав изделия. Основным документом для определения состава изделия является спецификация, в которой составные части изделия классифицированы по разделам. Для определения на чертеже положения конкретной составной части изделия нужно по ее наименованию определить номер позиции в спецификации, а затем найти на чертеже соответствующую линию-выноску. Спецификация также позволяет определить количество изделий каждого наименования. 3. Определить назначение и конфигурацию составных частей изделия. Назначение и конфигурация изделия определяется функциональными особенностями изделия в целом и его составных частей. Конфигурация составных частей обусловлена их назначением и взаимодействием в процессе работы. При определении конфигурации составных частей следует обращать внимание на способ их соединения. 4. Выявить способы соединения составных частей изделия между собой. Способы соединения деталей обусловлены особенностями взаимодействия элементов изделия в процессе его эксплуатации. Способы соединения могут быть выявлены по чертежу общего вида и классифицированы как разъемные или неразъемные. 5. Определить последовательность сборки и разборки изделия. Одним из основных требований к конструкции изделия является возможность его сборки и разборки в процессе эксплуатации и ремонта. Рациональной может считаться лишь такая конструкция, которая позволяет осуществлять сборку (разборку) с использованием минимального числа операций. Рекомендуется следующая последовательность чтения чертежа: 1. По основной надписи установить наименование изделия, номер, масштаб чертежа, масса изделия, организацию, выпустившую чертеж. 2. Выяснить содержание и особенности чертежа (определить все изображения, составляющие чертеж). 3. По спецификации установить наименование каждой части изделия, найти ее изображение на всех изображениях, уяснить ее геометрические формы. Поскольку на чертежах, как правило, имеется не одно, а несколько изображений, форму каждой детали можно выявить однозначно, прочитав все изображения, на которых данная деталь имеется. Начинать следует с наиболее простых по форме деталей (стержни, кольца, втулки и т.п.). Найдя с помощью позиционного обозначения деталь на одном (обычно на главном) изображении и, зная конструктивное назначение детали, представить себе ее геометрическую форму. Если это одно изображение однозначно определяет форму и размеры детали, то перейти поочередно к выявлению форм других деталей; если же одно изображение не выявляет форму или размеры хотя бы одного элемента детали, то следует отыскать эту деталь на других изображениях сборочного чертежа и восполнить недостаточность одного изображения. Выяснению формы детали способствует то, что на всех разрезах и сечениях одна и та же деталь заштрихована с одинаковым наклоном и расстоянием между линиями штриховки. При этом пользуются знаниями основ проекционного черчения (проекционная связь точек, линий и поверхностей) и условностей, установленных стандартами ЕСКД. 4. Ознакомиться с описанием изделия. Если описание отсутствует следует, по возможности, ознакомиться с описанием аналогичной конструкции. 5. Установить характер соединения составных частей изделия между собой. Для неразъемных соединений определить каждый элемент соединения. Для разъемных соединений выявить все крепежные детали, входящие в соединение. Для подвижных деталей установить возможность их перемещения в процессе работы механизма. 6. Установить, какие детали смазываются, и как осуществляется смазка. 7. Выяснить порядок сборки и разборки изделия. При этом следует иметь в виду, что в спецификации и на сборочном чертеже порядок записи и обозначения составных частей не связаны с последовательностью сборки. Рекомендуется фиксировать порядок сборки и разборки изделия на бумаге в виде схемы или в форме записи последовательности операций. Конечной целью чтения чертежа, как правило, является выяснение устройства изделия, принципа работы и установление его назначения. В учебном процессе центральное место в чтении чертежа занимает изучение форм отдельных деталей, как главного средства к выяснению всех других вопросов, связанных с чтением чертежа.

Читайте также: Ваз 2107 подвесной подшипник карданного вала как поставить

Деталированием называется выполнение рабочих чертежей детали по чертежу общего вида. Деталирование – это не простое копирование изображения деталей, а сложная творческая работа, включающая индивидуальную оценку сложности форм каждой детали и принятие наилучшего для нее графического решения: выбор главного изображения, количества и содержания изображений. Размеры деталей измеряют на чертеже с учетом масштаба, указанного основной надписи. Исключение составляют размеры, нанесенные на сборочном чертеже. Размеры стандартных элементов (резьб, конусностей, «под ключ» и др.) уточняются по соответствующим стандартам. Процесс деталирования целесообразно разделить на три этапа: чтение чертежа общего вида, подробное выявление геометрических форм деталей и выполнение рабочих чертежей деталей. 1. Чтение чертежа общего вида. Результатом чтения чертежа общего вида должно быть уяснение состава деталей, входящих в сборку, их взаимного расположения и способов соединения, взаимодействия, конструктивного назначения каждой детали в отдельности и изделия в целом. 2. Подробное выявление геометрических форм деталей, подлежащих вычерчиванию, с целью правильного выбора главного изображения, количества и содержания других изображений на рабочих чертежах. По мере выявления форм деталей следует решать вопрос о выборе главного изображения и необходимости выполнения других изображений для каждой детали, выбрать масштаб изображения, формат. 3. Выполнение рабочих чертежей деталей. • произвести компоновку чертежа, т.е. наметить размещение всех изображений детали на выбранном формате. • в тонких линиях вычертить необходимые виды, разрезы, сечения и выносные элементы. • провести выносные и размерные линии. Определить истинные размеры элементов детали и проставить их на чертеже. Особое внимание обратить на то, чтобы размеры сопряженных деталей не имели расхождений. Определить необходимые конструктивные и технологические элементы (фаски, проточки, уклоны и пр.), которые на чертежах общего вида не изображаются. Размеры выявленных конструктивных элементов определять не по чертежу общего вида, а по соответствующим стандартам на эти элементы. • проставить шероховатость, исходя из технологии изготовления детали или ее назначения. • обвести чертеж и выполнить штриховку разрезов и сечений. • проверить чертеж и, если необходимо, внести исправления. • заполнить основную надпись, записать технические требования.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

📽️ Видео

Основы центровки валовСкачать

Восстановление шлицов или как спасти любое шлицевое соединение.Скачать

Модуль шестерни и параметры зубчатого колесаСкачать

Соединение двух валов в приспособленииСкачать

Ременная передача. Урок №3Скачать

Изготовление Вал шестерниСкачать

Восстановление шлицов вала и шестерни Volkswagen Т5Скачать

Автослесарь показал хитрый способ, восстановления зубьев, на косозубой шестерёнке, используя свечуСкачать

Уроки Компас 3D. Взаимное вращение деталей в Сборке.Сборка зубчатых колёс.Скачать

Любая шестеренка за 10 секунд! Отличная идея своими руками!Скачать

✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

Мало кто знает этот способ, как делать запчасти из тёплого полипропиленаСкачать

Валы и механические передачи 2D. Построение вала-шестерниСкачать

Как соединить мотор с НШ. Соединительная муфта для НШ.Скачать

Валы и механические передачи 3D. Построение вала шлицевого.Скачать