[b]ПОСАДКИ [/b]

Эффективная работа подшипников во многом связана с посадкой, то есть видом соединения подшипника с корпусом и валом. Посадкой регламентируется положение наружного и внутреннего колец подшипников в радиальном направлении, а также фиксация от проворачивания относительно корпусных деталей. Посадочная поверхность корпусной детали должна плотно соприкасаться с поверхностью подшипника, поэтому недопустимы выступы, заусенцы, неровности, которые будут снижать грузоподъемность подшипника. При наличии недопустимого зазора между посадочными поверхностями подшипника и корпусной детали между ними может возникнуть скольжение, что способствует быстрому износу или повреждению посадочной поверхности. Подшипники должны быть смонтированы таким образом, чтобы температурные изменения не вызывали их защемления или недопустимых зазоров. Это обычно решается подвижным («плавающим») в осевом направлении подшипником. Наконец, в большинстве машин требуется, чтобы подшипник можно было легко монтировать и демонтировать.

Для выбора посадки большое значение имеет направление нагрузки относительно кольца подшипника. Если кольцо подшипника находится в покое относительно направления действия нагрузки, то такую нагрузку принято называть местной. Если кольцо подшипника вращается по отношению к направлению действия нагрузки, то такую нагрузку на кольцо называют циркуляционной. В данном случае кольцо воспринимает нагрузку последовательно всей окружной поверхностью дорожки качения. При одновременном воздействии на кольцо подшипника нагрузки, постоянной по направлению (например, сила веса), и переменной (например, вращающейся массы) нагрузку называют колебательной. Таким образом, при одном и том же направлении нагрузки наружное и внутреннее кольца подшипника испытывают разные нагружения в зависимости оттого, какое из них вращается. Если кольцо какое-то время находится под циркуляционной нагрузкой, а остальное время под местной или колебательной нагрузкой, то такую нагрузку называют неопределенной.

При местной нагрузке на кольцо применяют посадки с зазором, если не требуется посадка с натягом по другим соображениям. Чрезмерное увеличение зазора не приводит к проворачиванию кольца на валу или в корпусе, но ухудшает распределение нагрузки.

При циркуляционной нагрузке на кольцо, колебательной и неопределенной нагрузке для вращающихся колец подшипников применяют посадки с натягом. Прочность соединения кольца с валом или корпусом (натяг в посадке) должна быть тем больше, чем тяжелее режим работы подшипника, характеризуемый соотношением эквивалентной нагрузки и динамической грузоподъемности, и чем больше его размеры. Для роликовых подшипников, как правило, назначают более тугие посадки, чем для шариковых.

Рекомендуемые квалитеты полей допусков валов и корпусов приведены в таблицах 72-75 .

Подшипники качения монтируют на валы в системе отверстия с той лишь разницей, что допуск на основной размер кольца установлен отрицательным относительно нулевой линии, то есть верхнее отклонение всегда равно нулю.

Поле допуска на диаметр отверстия подшипника обозначается L dmp’ то есть для классов точности подшипников нормальный, 6, 5, 4, 2 должны применять обозначения полей допусков диаметра отверстия в посадке I0, I6, I5, I4, I2. Например, посадка подшипника класса точности 6 с диаметром отверстия30 мм на вал квалитета h6 обозначается

Ø30 L6 /h6 (или Ø3OL6/h6).

Подшипники качения монтируют в отверстие корпуса в системе основного вала. Поле допуска для среднего наружного диаметра подшипника обозначают LDmp’ , то есть для разных классов точности подшипников применяются обозначения полей допусков наружного диаметра в посадке LO, L6, L5, L4, L2. Например, посадку подшипника с наружным диаметров72 мм класса точности 6 в отверстие 7-го квалитета обозначают

Ø72 N7 /I6 (или Ø 72N7/I6).

Для монтажа на вал и в корпус используют систему посадок, изображенную на рис.: «Посадка подшипников качения». Из представленного широкого ряда посадок на вал в практике чаще реализуют посадки g6, h6,j6, k6, m6, n6, p6, r6, а при высоких требованиях к точности вращения — h5, j5, k5, m5. Для посадок в корпус чаще реализуют посадки G7, Н8, Н7, J7, К7, М7, N7, Р7, а при высоких требованиях к точности вращения — J6, К6, М6, N6, Р6.

С целью сочетания с подшипниками разных классов точности применяют следующие квалитеты валов: для подшипников нормального класса точности и класса точности 6 — квалитет вала 6; для классов точности 5 и 4 — квалитет вала 5; для класса точности 2,4 и 3 квалитет вала.

Для сочетания подшипников разных классов точности применяют следующие квалитеты отверстий: для подшипников нормального класса точности и класса точности 6 — 7-й квалитет отверстия; для классов точности 5 и 4 — 6-й квалитет отверстий; для класса точности 2 — 5-й и 4-й квалитеты отверстия.

Рекомендуемые посадки подшипников на сплошные стальные валы в зависимости от величины и направления нагрузки, а также предельные отклонения вала для применяемых полей допусков указаны в таблицах 72 и 73 .

Рекомендуемые посадки подшипников в стальные или чугунные корпуса, а также предельные отклонения отверстия для применяемых полей допусков указаны в таблицах 73-75.

Режим работы подшипников по интенсивности нагружения условно оценивают по отношению нагрузки к динамической грузоподъемности как легкий (Р ≤ 0,07С), нормальный (Р ≤ 0,15), тяжелый (Р > 0,15). Посадки для подшипников, работающих при ударных и вибрационных нагрузках (в железнодорожных и трамвайных буксах, на коленчатых валах двигателей, в узлах дробилок, прессов, экскаваторов и т.п.), выбирают как для тяжелого режима работы, независимо от величины нагрузки.

При выборе посадок с натягом (часть переходных и прессовых посадок) необходимо учитывать, что зазор в подшипнике может уменьшаться от 50 до 80% от измеренного натяга в зависимости от жесткости колец подшипника и материала сопрягаемых деталей из-за растяжения внутренних колец и сжатия наружных. Это особенно относится к небольшим нежестким шарикоподшипникам, имеющим незначительный радиальный зазор. Следовательно, в таких случаях желательно принимать посадки с минимальным натягом или без него.

В упорных подшипниках вращающееся кольцо монтируют по посадке с натягом, а неподвижное — по посадке с зазором, причем опорные поверхности сопрягаемых деталей должны быть перпендикулярны оси вращения, чтобы нагрузка распределялась равномерно на все тела качения. Для радиально-упорных сферических роликовых подшипников, которые кроме радиальной нагрузки воспринимают и осевую нагрузку, посадки выбирают по тем же параметрам, что и для радиальных подшипников.

В таблицах 71 и 74 приведены рекомендации по выбору посадок в зависимости от вида нагружения и режима работы. В данном случае предполагают, что материалы валов — сталь, а корпусов — сталь и чугун; валы и корпуса — сплошные или толстостенные (стальными или чугунными толстостенными принимают валы и корпуса, для которых справедливы соотношения d/d2 > 1,25 и Dk/D > 1,25, где d, d2 — диаметры отверстия подшипника и полого вала соответственно; Dk и D — наружные диаметры корпуса и подшипника); рабочая температура подшипников ≤ 100°С.

При использовании корпусов из легких сплавов необходимы более плотные посадки, чем в случае стали и чугуна, из-за меньшей твердости и большего коэффициента температурного расширения. В табл. 74 предусмотрены в основном посадки в цельный корпус. В отдельных случаях при монтаже подшипника в разъемный корпус следует избегать посадок с натягом вследствие возможного защемления наружного кольца, что может привести к его деформации и нарушению распределения сил в подшипнике.

Выбор посадок по опыту применения по аналогии с существующими подшипниковыми узлами, работающими в равных или близких условиях, является самым распространенным и проверенным. Монтаж и демонтаж подшипников при посадке с зазором удобнее, чем при посадке с натягом. Однако это обстоятельство не должно служить причиной отказа от посадки с натягом, если таковая требуется по другим соображениям.

Подшипники с коническим отверстием монтируют непосредственно на конический вал или с помощью закрепительных или закрепительно-стяжных втулок, имеющих соответствующую конусную поверхность. Применение таких конструкций облегчает монтаж-демонтаж; монтаж на втулках позволяет осуществить крепление подшипников на гладком валу, а порой и отрегулировать величину радиального зазора.

Читайте также: Ремонт постелей коленчатого вала

Видео:Подшипники скольженияСкачать

Положение вала в подшипнике скольжения

Положение вала в подшипнике скольжения.

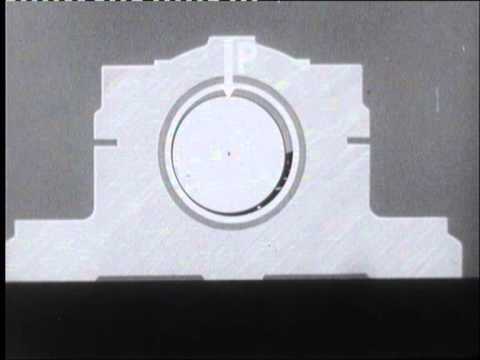

Положение вала на различных режимах работы схематически показано на рис. 662, а. В пусковой период, когда скорость вращения невелика и преобладает граничная смазка, вал смещается в сторону, противоположную вращению, на угол ϕ, тангенс которого равен коэффициенту трения граничной смазки.

По мере увеличения скорости вращения возникает полужидкостная смазка, коэффициент трения уменьшается, и вал перемещается в сторону вращения до тех пор, пока не произойдет разобщение микронеровностей вала и подшипника.

В области жидкостной смазки положение центра вала определяется параметром ηw/k (где η — динамическая вязкость масла; w — угловая скорость; k — удельная нагрузка). С увеличением этого параметра центр вала перемещается к центру подшипника по траектории, близкой к полуокружности, диаметром, равным радиальному зазору δ.

При бесконечно большом значении ηw/k центр вала совпадает с центром подшипника. При этом толщина масляной пленки hmin = δ, клиновидность зазора исчезает, и давление в масляном слое становится равным нулю. Такое состояние может наступить при отсутствии внешней нагрузки.

Относительным эксцентриситетом называют расстояние (е) центра вала от центра подшипника (рис. 662, б), отнесенное к радиальному зазору δ:

где Δ = 2δ — диаметральный зазор.

Относительной толщиной масляного слоя называют минимальную толщину hmin, масляного слоя в точке наибольшего сближения вала и подшипника, отнесенную к радиальному зазору:

Траектории перемещения вала в подшипнике показаны на рис. 662, в. При l/d = ∞ траектория представляет собой правильную полуокружность ( полукруг Гюмбеля ). При конечных значениях l/d траектория видоизменяется, оставаясь в общем близкой к полуокружности.

Видео:Состав подшипников скольженияСкачать

Посадки подшипников скольжения.

Назначаются посадки с зазором. Для обеспечения наибольшей долговечности необходимо, чтобы при работе в установившемся режиме износ подшипников был минимальным. Это достигается при жидкостной смазке, когда поверхности цапфы и вкладыша подшипника полностью разделены слоем смазочного материала.

Предпочтительные посадки (в системе отверстия):

1. H7/f7 — применяется в подшипниках скольжения малых и средних по мощности электродвигателей.

2. H7/e8, H8/e8 (предпочтительные), Н7/е7 — обеспечивают легкоподвижное соединение при жидкостной смазке. Их применяют для быстровращающихся валов больших машин. Например, первые две посадки применяют для валов турбогенераторов и электромоторов, работающих с болышши нагрузками. Посадку Н9/е9 применяют для крупных подшипников в тяжелом машиностроении, свободно вращающихся на валах зубчатых колес и других деталей, включаемых муфтами сцепления, для центрирования крышек цилиндров. В целях увеличения надежности машин эту посадку следует заменять аналогичной посадкой Н8/е8.

3. H7/d8 — применяют при большой частоте вращения и относительно малом давлении в крупных подшипниках.

4. Н7/с8, Н8/с9 — характеризуются значительными гарантированными зазорами, используют для соединений с невысокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки), работающих при повышенных температурах (в паровых турбинах, двигателях, турбокомпрессорах, турбовозах и других машинах, в которых при работе зазоры значительно уменьшаются вследствие того, что вал нагревается и расширяется больше, чем вкладыш подшипника).

Подшипники скольжения следует применять там, где нельзя применить подшипники качения, а именно:

а) когда подшипник должен быть разъемным по оси (например,

подшипники средних шеек коленчатого вала);

б) для очень больших нагрузок, когда подходящих стандартных

подшипников качения подобрать нельзя;

в) для сверхбыстроходных валов, где центробежные силы инерции

не допускают применения подшипников качения;

г) для работы в сильно загрязненной среде или воде.

Распространенное мнение, что подшипники скольжения дешевле подшипников качения, глубоко ошибочно.

Характерные дефекты и поломки подшипников скольжения вызваны трением:

— температурные дефекты (заедание и выплавление вкладыша);

— усталостные разрушения вследствие пульсации нагрузок.

Существует большое количество конструктивных типов подшипников скольжения.

г)

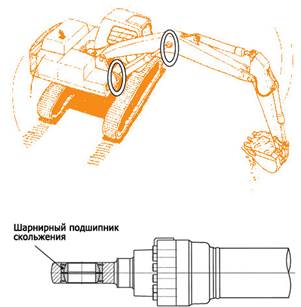

Рис.11. Конструктивные типы подшипников скольжения:

а — внешний вид, б — типичный шарнирный подшипник с поверхностью скольжения типа «металл-металл», в — типичный шарнирный подшипник с самосмазывающейся поверхностью, г — благодаря возможности самоустановки и восприятия больших нагрузок шарнирные подшипники находят применение в узлах тяжелой техники (например, в гидроцилиндре экскаватора).

Основы гидродинамической теории смазки.Виды трения:

1. Сухое трение — без смазки. Сухое трение применяется там, где трущиеся поверхности нельзя защитить от попадания грязи, пыли и абразива, (например, шарниры гусениц, оси подвесок гусеничных машин и проч.). В этих случаях подшипники без смазки имеют меньший износ.

2. Полужидкостное трение, когда имеет место лишь частичное касание вала и подшипника. Полужидкостное трение имеет место при неустановившемся режиме (трогании с места, торможении, резких толчках и ударах). Основы теории смазки при жидкостном трении впервые разработаны русским ученым проф. Петровым. Он установил, что поток движущейся жидкости, взаимодействуя о наклонной пластиной, образует масляный клин и создает подъемную силу, величина которой пропорциональна скорости и вязкости жидкости и обратно пропорциональна квадрату минимального зазора. В подшипнике, при смещении вала под действием нагрузки на величину эксцентриситета, также образуется изогнутые масляный клин и возникает подъемная сила, которая при жидкостном трении уравновешивает реакцию опоры, и вал вращается, не касаясь подшипников.

3. Жидкостное трение — только между молекулярными слоями жидкости, когда металлические поверхности вала и подшипника не касаются одна другой. Жидкостное трение — это идеальный расчетный вид трения, на который должны быть ориентированы все подшипники при установившемся режиме работы.

Все виды трения существуют реально и используются практически.

Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. В зависимости от режима работы подшипника в нём может быть:

— жидкостное трение, когда рабочие поверхности вала и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатости поверхностей; при этом масло воспринимает внешнюю нагрузку, изолируя вал от вкладыша, предотвращая их износ. Сопротивление движению очень мало;

— полужидкостное трение, когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша. Такое трение приводит к абразивному износу даже без попадания пыли извне.

Читайте также: Уаз коробка с тонким валом

Обеспечение режима жидкостного трения является основным критерием расчёта большинства подшипников скольжения. При этом одновременно обеспечивается работоспособность по критериям износа и заедания.

Критерием прочности, а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление.

Антифрикционные материалы.Это материалы и сплавы, обладающие низким коэффициентном трения в паре со стальным валом. К ним предъявляются, кроме того, следующие требования:

а) хорошая прирабатываемость;

б) способность удерживать масляную пленку, которая должна как бы прилипать к поверхности;

г) достаточная механическая прочность.

Всеми этими качествами не обладает ни один из антифрикционных материалов, например:

Баббиты — оловянистые сплавы — не обладают свойством (г), однако их наплавляют на стальной, бронзовый или чугунный вкладыш, что и решает вопрос прочности.

Бронзы оловянистые и свинцовистые слабо обладают свойством (а).

Сплавы на алюминиевой основе слабо обладают свойством (г).

Антифрикционные чугуны вообще обладают недостаточными антифрикционными свойствами и могут применяться лишь при малых удельных давлениях и скоростях.

Неметаллические материалы (пластмассы) имеют довольно высокое значение коэффициента трения и не обладают свойством (в).

Смазка подшипников. Смазочные материалы подразделяются на жидкие и консистентные (густые смазки). Жидкие смазки – в основном минеральные масла – продукт переработки нефти. Консистентные смазки получают путём загущения жидких минеральных масел кальциевыми и натриевыми мылами.

Для подшипников скольжения основной смазкой являются жидкие минеральные масла, обладающие малым внутренним трением, хорошо растекаются по смазываемы поверхностям и сохраняющие свои свойства а широком диапазоне температур.

Подшипники качения смазываются и жидкими и консистентными смазками в зависимости от температурного режима и места установки подшипников. Консистентные смазки применяются при температурах не выше 90 — 100ºС, при более высоких температурах применяются жидкие смазки.

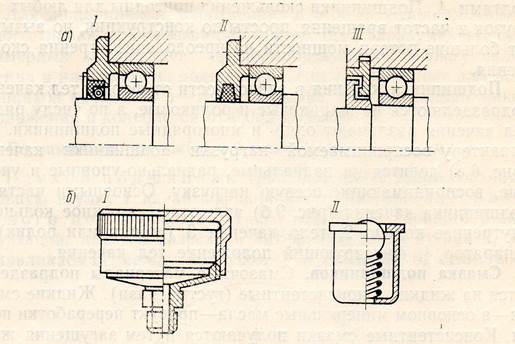

В местах установки подшипников (подшипниковых узлах) для защиты их от пыли и грязи и предохранения смазки от вытекания применяются специальные уплотнения:

— манжетные I с резиновыми манжетами для консистентных и жидких смазок при окружных скоростях валов до 15 м/с;

— войлочные II для консистентных смазок при скоростях валов до 5 м/с;

— лабиринтные III для смазки разбрызгиванием.

Для подачи смазки в подшипники применяются типовые маслёнки:

— с резьбовой крышкой – колпачковые I;

— и пресс-маслёнки II , с запрессовкой смазки шприцем.

Рис.12. Смазочные устройства:

а – уплотнения; б– маслёнки.

Смазка применяется как для снижения трения, так и для повышения теплоотвода.

Пластичные (густые) смазки более легки в обслуживании, меньше расходуются, удобны в применении в труднодоступных местах, куда закладываются при сборке, заполняют и герметизируют зазоры. Их недостаток в том, что в конструкции требуется предусматривать специальные полости. Эту полость первоначально заполняют на 2/3 объёма при n £ 1500 об/мин или на 1/2 объёма при n > 1500 об/мин. В дальнейшем обычно через каждые три месяца через специальные устройства (пресс-маслёнки) добавляют свежую смазку, а через год её меняют с предварительной разборкой и промывкой узла. При консистентной смазке необходимо применение щелевых, лабиринтных и центробежных уплотнений.

Жидкие смазки применяются при более высоких температурах, когда густые плавятся и вытекают. Обеспечивают минимальные потери на трение. Обычный способ в случае нижнего расположения червяка – организация масляных ванн (например, картер двигателя и т.п.), в которых масло налито до уровня нижнего тела качения. В зубчатых передачах колёса погружают не более чем на высоту зуба, во избежание больших потерь на перемешивание масла. Уровень масла контролируется щупом-маслоуказателем, как, например, в двигателях легковых автомобилей.

Разбрызгивание масла внутри корпуса механизмов происходит с помощью специальных лопастей-крыльчаток либо зубчатых колёс и применяется для создания масляного тумана, который способствует выравниванию температуры и теплоотводу от механизма. Однако проектировщику не следует надеяться на то, что разбрызгиванием будут достаточно смазаны подшипники, находящиеся выше уровня масляной ванны.

Смазочные материалы.Основной характеристикой жидких смазок, которая определяет их применение, является вязкость. Различают:

— абсолютную или динамическую вязкость, которая выражает сопротивление сдвигу молекулярных слоев жидкости,

— и относительную или кинематическую вязкость, которая характеризуется временем истечения жидкости через калиброванное отверстие при определенной температуре (50 или 100°С).

где g — удельный вес масла, который можно принимать равным 0,9;

m — абсолютная вязкость в сантипаузах (СПЗ);

n — относительная вязкость в сантистоксах (ССТ).

Вязкость масел очень сильно изменяется с изменением температуры: с повышением температуры масло становится жидким и теряет смазывающие свойства, а с понижением -оно сильно густеет, создавая дополнительные сопротивления вращению и затрудняя пуск машин. Оптимальной можно считать температуру масла 50 — 70°С. При более высоких температурах масла должны содержать специальные присадки.

Все сорта масел нормализованы по ГОСТ, различаются по назначению.

Рис.13.Авиационные -используются для смазки конических роликовых подшипников ступиц колёс шасси , подшипников качения и скольжения, зубчатых передач систем управления самолетов.

Рис.14.Железнодорожные используются для смазки подшипников качения букс железнодорожных локомотивов, тормозов локомотивов, для уменьшения бокового износа рельс и т.д.

Рис.15.Морские -используются для смазки подшипников качения и скольжения, соприкасающихся с морской водой, для предотвращения коррозии механизмов кораблей, подводных лодок.

Рис.16.Автомобильные — используются для смазки игольчатых подшипников карданных шарниров и других узлов, механизмов стеклоподъемников,замков, дверей и др.автомобильных деталей.

Рис.17.Артиллерийсикие — используются для смазки малонагруженных узлов трения, в том числе механизмов артиллерийских орудий, для консервации механизмов и приборов.

Рис.18.Индустриальные — используются для смазки узлов трения металлургического и другого оборудования и различных станков, защищают от коррозии и увеличивают производственный процесс.

Рис.19.Металлургические — используются для смазки узлов трения металлургического и горнообогатительного оборудования с системами централизованной подачи смазки, для смазки металлопрокатного оборудования и станков.

Рис.20.Канатные — используются для смазки стальных, рудничных и буровых канатов, тросов подъемно-транспортных машин. Эффективно защищают о коррозии.

Рис.21.Ротационные — используются для смазки и защиты узлов трения ротационных машин.

Рис.22.Приборные — используются для смазки узлов трения приборов и разнообразных точных механизмов, защищает металлические приборы от коррозии, охлаждают нагретые элементы.

Рис.23.Насосные — используются для смазки и надежной защиты всех узлов трения насосов и насосно-компрессорных труб любого диаметра.

В СНГ выпускается более 100 видов смазок. В бывшем СССР до 1979 года наименования смазок устанавливали произвольно. В результате одни смазки получили словесное название, другие номер, третьи — обозначение создавшего их учреждения. В 1979 году был введен ГОСТ 23258-78 (действующий в настоящее время в СНГ), согласно которому наименование смазки должно состоять из одного слова и цифры. Смазки классифицируют по консистенции, составу и областям применения: по консистенции смазки разделяют на полужидкие, пластичные и твердые.

Пластичные и полужидкие смазки представляют собой коллоидные системы, состоящие из дисперсионной среды, дисперсной фазы, а также присадок и добавок. Наибольшее применение пластичные смазки получили в подшипниках качения и скольжения, шарнирах, зубчатых, винтовых и цепных передачах, многожильных тросах. Наиболее существенными, влияющими на эффективность применения пластичных смазок, являются следующие факторы: особенности узлов трения и условия и условия эксплуатации смазок — температура, нагрузка, скорость перемещения трущихся пар; совместимость смазок с конструктивными материалами; совместимость смазок друг с другом при их возможном смешивании.

Читайте также: Демонтаж гребного вала судна

Твердые смазки до отвердения являются суспензиями, дисперсионной средой которых служит смола или другое связующее вещество и растворитель, а загустителем -дисульфид молибдена, графит, технический углерод и т.п. После отвердения (испарения растворителя) твердые смазки представляют собой золи, обладающие всеми свойствами твердых тел и характеризующиеся низким коэффициентом сухого трения.

По составу смазки разделяют на четыре группы. Мыльные смазки, для получения которых в качестве загустителя применяют соли высших карбоновых кислот (мыла). В зависимости от аниона мыла смазки одного и того же катиона разделяют на обычные и комплексные (кальциевые, литиевые, бариевые, алюминиевые и натриевые.

В отдельную группу выделяют смазки на смешанных мылах, в которых в качестве загустителя используют смесь мыл (литиево — кальциевые, натриево — кальциевые и др.: первым указан катион мыла, доля которого в загустителе большая). Мыльные смазки в зависимости от применяемого для их получения жирового сырья называют условно синтетическими (анион мыла — радикал синтетических жирных кислот) или жировыми (анион мыла — радикал природных жирных кислот), например, синтетические или жировые солидолы.

Неорганические смазки, для получения которых в качестве загустителя используют термостабильные с хорошо развитой удельной поверхностью высокодисперсные неорганические вещества. К ним относят силикагелевые, бентонитовые, графитные, асбестовые и другие смазки.

Органические смазки, для получения которых используют термостабильные, высокодисперсные органические вещества. К ним относят полимерные, пигментные, полимочевинные, сажевые и другие смазки.

Углеводородные смазки, для получения которых в качестве загустителей используют высокоплавкие углеводороды (петролатум, церезин, парафин, озокерит, различные природные и синтетические воски).

В зависимости от типа их дисперсионной среды различают смазки на нефтяных и синтетических маслах.

Смазки можно классифицировать по различным признакам. В данной лекции мы рассмотрим классификацию по консистенции, составу, назначению и областям применения.

Консистенция – совокупность свойств вязкой жидкости.

По консистенции смазки разделяют на:

— жидкие (жирные масла, минеральные масла, синтетические масла);

— полужидкие (близки по свойствам к маслам и выступают им

— твердые (размягчающиеся или плавящиеся в процессе деформации, стекла,

природные минералы, соли, и т.д.);

— полутвердые (смеси масла с загустителем);

— газообразные ( смазки на основе газов, применяются при небольших нагрузках, высоких температурах и большом числе оборотов).

Пластичные и полужидкие смазки – это, так называемые, коллоидные системы, в состав которых входит дисперсионная среда, дисперсная фаза, а также присадки и добавки. Получают их с помощью загущения базового масла и различных присадок. По составу базового масла смазки делятся на:

— минеральные – получают путем переработки нефти;

— синтетические — получаются путем синтеза из органического и

— полусинтетические – получают путем смешивания минерального и синтетичеческого масла.

Пластичные смазки пользуются наибольшим спросом.

Они применяются в подшипниках скольжения и качения, шарнирах, в различных передачах, многожильных тросах, благодаря: особенностям узлов трения и условий эксплуатации смазок, совместимости смазок сконструктивными материалами и друг с другом, при их возможном смешивании.

По назначению смазки можно разделить на:

— защитные (консервационные, предохранительные) защищают поверхности

трения от износа и коррозии);

— антифрикционные (уменьшают и предотвращают износ трущихся деталей,

снижают трение скольжения);

— фрикционные(увеличивают трение и предотвращают проскальзывание

— уплотнительные(надежно герметизируют уплотнения зазоров и щелей

— технологические (в основном используются для прокатки металла);

— очистительные (вытесняют влагу, удаляют ржавчину, остатки клея и т.п.,

вместе с тем образуя защиту против сырости и коррозии);

— многоцелевые (смазки общего назначения).

Солидол С.Область применения: относительно грубые узлы трения механизмов и машин, транспортных средств, сельскохозяйственной техники; ручной и другой инструмент, шарниры, винтовые и цепные передачи, тихоходные шестеренчатые и т.п. Хорошие водостойкость, коллоидная стабильность, защитные свойства, узкий диапазон рабочих температур и низкая механическая стабильность (Тр= -30…+65С)

Солидол Ж.Область применения: смазывание узлов трения, качения и скольжения различных машин и механизмов (Тр= -25…+65С)

Графитин.Область применения: тяжело — нагруженные тихоходные механизмы-рессоры, подвески тракторов и гусеничных машин, открытые шестереночные передачи, резьбовые соединения и др. (Тр= -20…+60С)

Графитная Ж.Предназначена для смазывания грубых тяжело — нагруженных механизмов ( открытых шестеренчатых передач, резьбовых соединений, ходовых винтов, домкратов, рессор и др. ). Допускается применять смазку при температуре ниже -20°С в рессорах и аналогичных устройствах. Смазка работоспособна при температурном интервале применения от -20 до 60°С.

Смазки общего назначения для повышенных температур

Смазка 1-13.Смазывание узлов трения качения и скольжения механизмов и машин. Применяется для подшипников электродвигателей, ступиц колес автомобилей и др.

Консталин.Область применения: смазывание узлов терния вентиляторов литейных машин, доменных и цементных печей, подшипников качения на железнодорожном транспорте и др. Водостойкость низкая. Работоспособна при температуре -40…+120°С.

Литин-2.Применяется для смазывая игольчатых подшипников карданных шарнирах и других узлов автомобилей. Работоспособна при температуре -40…+120°С.

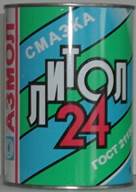

Многоцелевые смазки можно применять в различных узлах трения (подшипниках качения и скольжения, шарнирах, зубчатых и цепных. передачах и т. п.), рассчитанных на использование пластичных смазок. Они во всех случаях могут служить заменой смазок общего назначения и в большинстве узлов трения — смазок общего назначения для повышенных температур. Эти смазки водостойки и работоспособны в широком интервале скоростей, температур и нагрузок, имеют хорошие защитные свойства. Многоцелевые смазки не предназначены для замены морозостойких, термостойких, приборных и других специализированных смазок. В шариковых и роликовых подшипниках допустимо использование пластичных однотипных многоцелевых антифрикционных смазок (Литол-24, ШРУС-4М). Применение указанных типов смазок позволяет сократить расход пластичных смазок, снизить износ оборудования и увеличить срок службы оборудования.

Литол — 24, Литол-24 РК.Антифрикционная многоцелевая водостойкая смазка представляет собой смесь нефтяных масел, литиевых мыл 12-оксистеариновой кислоты и пакета присадок. Смазка имеет хорошие консервационные свойства, хорошо защищает металлические изделия от коррозии. Предназначена для применения в узлах трения колесных, гусеничных транспортных средств и промышленного оборудования, судовых механизмов различного назначения, работающих при температурах от -40 до 120°С (допускается кратковременный нагрев до 130°С ).

Литол-24М.Область применения: узлы трения колесных и гусеничных транспортных средств, промышленного оборудования и судовые механизмы различного назначения(Тр= -40…+120С). Она достаточно надежно защищает от коррозии, широко используется в качестве единой автомобильной смазки, успешно заменяет солидолы всех типов, Na- и Li-смазки общего назначения. Применение указанного типа смазки позволяет сократить расход пластичных смазок, снизить износ оборудования и увеличить срок службы оборудования.

Фиол — 1 Предназначена для смазывания узлов трения под давлением (через пресс-масленку) и для тросов, имеющих оболочку с внутренним диаметром

Дата добавления: 2017-01-08 ; просмотров: 16249 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Меднение прослабленного подшипника!Скачать

Посадки. Как выглядят сотки на деле.Скачать

Опоры валов и осей: подшипники скольженияСкачать

Это что то невероятное, Как легко Извлечь ПодшипникСкачать

ВТУЛКИ СКОЛЬЖЕНИЯ - виды, формы, область применения.Скачать

Детали машин. Лекция 4.2. Подшипники скольжения.Скачать

Подшипник скольжения и качения: чем они отличаются?Скачать

Подшипники скольжения. Конструкция и принцип работы. Достоинства и недостаткиСкачать

Допуски и посадки для чайников и начинающих специалистовСкачать

восстановление посадочного места под подшипникСкачать

Допуски и посадки под подшипникСкачать

ОПОРНЫЕ ПОДШИПНИКИ СКОЛЬЖЕНИЯ // РАДИАЛЬНЫЕ // КОНСТРУКЦИЯ // ПРИНЦИП РАБОТЫ // ВИБРАЦИЯСкачать

быстрый ремонт посадочного гнезда , делаем металлизацию подшипника.Скачать

Сделай это и ты забудешь про кардан! "Лайффаки" от IZHSWAP.Скачать

Самоцентрирующийся подшипник UCPСкачать

✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

Шарнирное соединение вала за 5 минут.Скачать