На рис. 648 представлены способы передачи крутящего момента с силовой затяжкой на буртик вала. В легконагруженных соединениях крутящий момент передается штифтом, запрессованным в вал и входящим в торцовую прорезь на ступице (вид а), или торцовыми зубьями, отфрезерованными на ступице и входящими в прорези буртика (вид б).

Повышенной несущей способностью обладают соединения (в) и (г) с торцовыми зубьями, входящими в шлицы на валу. Недостаток их состоит в том, что затяжка производится на впадины m, n между зубьями ступицы, добиться расположения которых в одной плоскости затруднительно.

При расположении на валу двух смежных деталей одну из них, тяжелонагруженную 1 (вид д), устанавливают на шлицах, а вторую, легконагруженную 2, — с помощью торцовых зубьев, входящих во впадины между шлицами. В аналогичной конструкции (е) торцовые зубья введены во внутренние шлицы насадной детали 3.

В соединении (ж) деталь затягивается точеной поверхностью (s) на буртик, на периферии которого нарезаны мелкие шлицы треугольного или эвольвентного профиля. Внутренние шлицы ступицы обрабатывают методом обката с помощью долбяков.

Соединение торцовыми шлицами треугольного профиля (вид з) менее технологично (шлицы на валу можно нарезать по методу копировании строганием под углом).

Соединения (ж) и (з) часто применяют для регулировки углового положения насадной детали на валу. Точную регулировку можно получить введением промежуточной шайбы 4 (вид и) с двумя шлицевыми венцами, числа шлицев которых незначительно (например, на единицу) отличаются одно от другого ( нониусные соединения ). Перестановка шайбы на один шлиц относительно вала, а ступицы относительно шайбы на один шлиц в обратном направлении вызывает поворот ступицы на угол

где z1 и z2 — число шлицев ни венцах шайбы.

Если, например, z1 = 100 и z2 = 99, то

В соединении (к) крутящий момент передает торцовая шпонка, заводимая одновременно в пазы на торце вала и ступицы. Во избежание перенапряжения пластины при затяжке зазор t между пластиной и валом делают не более 0,2—0,3 мм.

В конструкции (л) затяжка осуществляется шайбой с радиальными зубьями (v), входящими в пазы ступицы, и с поперечным гребешком (w), входящим в паз на торце вала. На виде (м) показана конструкция с передачей крутящего момента при помощи призонных болтов, применимая при ступицах большой толщины (насадные детали дискового типа).

Фланцевые соединения для передачи крутящего момента

Фланцевые соединения для передачи крутящего момента.

Видео:Карданная передача, основы. Карданные шарниры не равных и равных угловых скоростей (ШРУСы)Скачать

Фланцевые соединения применяют преимущественно для соединения валов (рис. 623, а), а также для крепления на валах деталей дискового (вид б) и барабанного (вид е) типа.

Крутящий момент передается призонными болтами или специальными элементами, работающими на срез и смятие, а отчасти силами трения, возникающими на стыковых поверхностях при затяжке стяжных болтов.

Соосность соединяемых деталей достигается центрирующей выточкой m (рис. 623, б) и строгой перпендикулярностью стыковых поверхностей относительно осей соединяемых деталей.

Читайте также: Мотокоса штиль с валом

Увеличение диаметра расположения элементов, передающих крутящий момент, уменьшает окружную силу и дает возможность увеличить число элементов.

Преимуществом фланцевых соединений является практически беззазорная передача крутящего момента, достигаемая посадкой призонных болтов с натягом. Силы трения, возникающие на стыке при затяжке болтов, предупреждают микросмещения сопрягающихся поверхностей, поэтому фланцевые соединения почти не подвержены наклепу, свариванию и фрикционной коррозии, которые часто встречаются в ступичных соединениях.

Крутящий момент, передаваемый фланцевым соединением, определяется сопротивлением болтов срезу и силой трения на стыке:

где D — диаметр окружности расположения центров болтов; z1 и d1 — соответственно число и диаметр призонных болтов; z2 и d2 — соответственно число и диаметр стяжных болтов; [τ] и [σ] — соответственно допустимые напряжения среза и растяжения болтов; f — коэффициент трения на стыке соединения (f = 0,10—0,15).

представляет долю крутящего момента, передаваемого трением.

Если все болты призонные (z2 = 0) и напряжение среза равно напряжению растяжения в болтах [τ] = [σ], то

При расчете фланцевых соединений силу трения обычно не учитывают, относя ее в запас надежности работы соединения. Предполагая, что все болты являются призонными, находим из уравнения (168) диаметр расположения болтов

где z и d — число и диаметр болтов, мм; Мкр — крутящий момент, Н·м.

Максимальное число болтов, которые можно разместить на фланце,

Видео:Видео обзор промышленных муфт. Соединительная муфта для валовСкачать

где tmin — минимальный шаг болтов, допустимый из условия завертывания гаек (рис. 624, а).

Для шестигранных гаек при затяжке их торцовым ключом tmin ≈ 2,5d, а ключом с открытым зевом tmin ≈ 3d.

При ограниченных радиальных размерах с целью увеличения числа стяжных болтов фланцы стягивают инертными болтами (рис. 624, б), располагая их головки по разным сторонам фланца в шахматном порядке. При этом расстояние между осями болтов можно сократить до tmin ≈ 1,8d.

В наиболее общем случае затяжки гаек ключами с открытым зевом (tmin ≈ 3d) предельное число болтов

Подставляя это выражение в формулу (169), получаем минимальный из условия размещения болтов диаметр фланца

Минимальный диаметр равен диаметру Dв вала плюс двойное расстояние s от поверхности вала до осей болтов. Принимая s = 1,25d, получаем

Приравнивая выражения (171) и (172), получаем формулу для определения диаметра d болтов, при котором диаметр D фланца получается наименьшим:

Диаметр вала Dв зависит от условий его нагружения.

На основании формулы (173) составлена номограмма (рис. 625) для определения минимальных размеров фланцевого соединения.

Пусть Мкр = 10 кН·м, [τ] = 100 МПа и Dв = 100 мм. Восстанавливаем перпендикуляр из точки Мкр = 10 кН·м на оси абсцисс и из точки пересечения с линией [τ] = 100 МПа проводим горизонтальную линию, точка встречи которой с ординатой Dв = 100 мм дает значение d = 14 мм. Соответствующая величина Dmin = 135 мм (тонкие линии). Число болтов согласно формуле (170)

Читайте также: Замена сальников балансировочных валов митсубиси l200 дизель

Видео:Крутящий момент. Что это такое и зависит ли от мощности?Скачать

При конструировании фланцев не всегда исходят из условия наиболее компактного размещения болтов. В общем случае бывает задан только крутящий момент, требуется определить параметры фланцевого соединения, обеспечивающие передачу момента. Задача не имеет однозначного решения. Диаметр фланца, число и диаметр болтов — независимые переменные; существует большое число сочетаний этих параметров, удовлетворяющих условию прочности.

Расчет ведут по формуле (169). Для облегчения расчета составлена номограмма (рис. 626).

Пусть Мкр = 10 кН·м, [τ| = 100 МПа. Восстанавливаем перпендикуляр из точки Мкр = 10 кН·м и через точку встречи с линией [τ] = 100 МПа проводим горизонтальную линию через сетку линий в левой верхней части графика. Жирные линии указывают диаметр болтов, тонкие — предельное для данного диаметра болтов число болтов zпp согласно формуле (170).

На рис. 626 показано построение для d = 14 мм. В точке встречи горизонтали с линией d = 14 читаем предельное значение zпр = 10. Проводя вертикаль до пересечения с сеткой линий z (нижняя левая часть диаграммы), находим на оси ординат следующие значения:

Следует избегать крайних значений ряда. При больших z усложняется конструкция и уменьшается предельный диаметр вала (третья строка таблицы), равный по формуле (172) Dв max = D – 2,5d, при малых — увеличивается наружный диаметр фланца, который для средних условий можно принять равным Dн = D + 2,5d (четвертая строка). В рассматриваемом случае целесообразно принять z = 8.

Толщину фланца на участке расположения болтов определяют из условия жесткости фланца и прочности болтов на смятие. Напряжение смятия

где b — толщина фланца (рис. 627).

Напряжение среза в болтах

Деля почленно уравнения (174) и (175), получаем

Полагая [τ] = [σсм] и учтивая сокращение рабочей длины болтов из-за наличия резьбы и канавки m на участке перехода стержня болта в головку, обычно принимают

Видео:Лепестковые муфтыСкачать

Толщину фланца на участке перехода в силовой пояс делают b’ ≈ 0,8b, а на участке перехода в вал b» = (0,15—0,2)Dв.

Типичные формы фланцев малого диаметра показаны на рис. 628, a—г. Фланцы большего диаметра делают коническими (вид д); участок перехода в вал усиливают плавной галтелью m и поясом жесткости n.

Для увеличения жесткости, особенно при наличии изгибающих сил и моментов, фланцам придают чашечную (вид е), конусную (вид ж) или тюльпановидную (вид з) форму.

Стыковые поверхности фланцев обрабатывают до параметров шероховатости Ra = 032—1,25 мкм с соблюдением перпендикулярности осей в пределах, зависящих от требуемой точности направления (торцовое биение в среднем 0,01—0,03 мм на 100 мм радиуса).

Отверстия под призонные болты обрабатывают совместно или по кондуктору с последующим совместным развертыванием под посадки Н7/m6 или Н7/k6. Для обеспечения сборки фланцев в положении, при котором производилась совместная обработка, устанавливают контрольные штифты или одно из отверстий располагают под углом, отличающимся от угла расположения остальных отверстий.

Читайте также: Ремонт карданных валов в хабаровске

Призонные болты изготовляют из углеродистых сталей 45, 50 или легированных 40Х и термически обрабатывают на твердость HRC 30—45 (закалка со средним отпуском).

Болты рассчитывают на срез окружной силой и растяжение силой предварительной затяжки. Эквивалентное напряжение в опасном сечении (плоскость среза) по третьей теории прочности

где σр и τ — соответственно напряжения растяжения и среза.

Обычно принимают σр = 100 МПа и τ = 50—100 МПа. Эквивалентное напряжение

Помимо цилиндрических призонных болтов (рис. 629, а, б), применяют конические (вид в). Конические болты не обеспечивают стяжку фланцев, вследствие чего их чередуют с обычными стяжными болтами.

Крутящий момент передают также с помощью штифтов (виды г, д), располагаемых в промежутках между стяжными болтами. Для уменьшения габаритов элементы, работающие на срез, выполняют в виде втулок, устанавливаемых концентрично со стяжными болтами (виды е—к). Прочное соединение обеспечивает конструкция (к) с коническими болтами, затяжка которых раздает втулки и обеспечивает плотное прилегание их к стенкам отверстий на участке среза.

На виде (л) представлен пример передачи крутящего момента в многофланцевом соединении с помощью призонных болтов, а на виде (м) — комбинированным способом с помощью призонных болтов и втулок.

Дли передачи больших крутящих моментов применяют радиальные (чаше всего эвольвентные) шлицы (вид н) или торцовые шлицы треугольного профиля (рис. 630).

Видео:Крутящий момент и лошадиные силы | Science Garage На РусскомСкачать

При расчете на срез основанию шлицев крутящий момент, передаваемый шлицами,

где D — средний диаметр шлицевого пояса, мм; l — ширина пояса шлицев, мм; [т] — допускаемое напряжение среза, МПа.

Для призонных плотно расположенных болтов по формуле (171)

Отношение крутящих моментов при передаче шлицами и болтами

Для радиальных шлицев (см. рис. 629, н), когда l = b, при обычной толщине фланца b = d

Для торцовых шлицев при l = 2,5d (рис. 630, а)

Следовательно, несущая способность фланцев с радиальными шлицами примерно в 4 раза, а с торцовыми — в 10 раз больше, чем фланцев с плотно расположенными призонными болтами.

В соединениях, нагруженных не слишком большими силами, протяженность торцовых шлицев обычно сокращают, выполняя их отдельными секторами на участках расположения стягивающих болтов (вид б) или между ними (вид в), или уменьшая высоту шлицевого пояса (виды г, д).

Размеры шлицевых участков определяют из условия

где F — суммарная площадь шлицевых участков; Rср — средний радиус их расположения; [τ] — допустимое напряжение среза в шлицах.

Стяжные болты фланцев с торцовыми шлицами нагружены, кроме силы предварительной затяжки, также осевой силой, возникающей при передаче крутящего момента вследствие наклона рабочих граней шлицев, равной

Видео:Редуктор увеличивает крутящий моментСкачать

где α — угол при вершине профиля шлицев в среднем сечении.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

Ременная передача. Урок №3Скачать

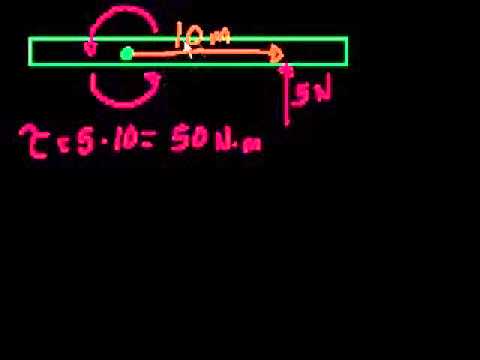

Что такое крутящий момент?Скачать

Муфты для соединения валов (МУВП)Скачать

Как правильно установить эластичную муфтуСкачать

МуфтыСкачать

Шарнирное соединение вала за 5 минут.Скачать

Соединение двух валов в приспособленииСкачать

Муфты соединительныеСкачать

10.1 МуфтыСкачать

[RU] Проверка и замена муфты карданного вала.Скачать

Как из двух валов сделать один.Скачать

9.1 Расчет валов приводаСкачать

Крутящий момент. ВведениеСкачать

муфтыСкачать

.png)

![[RU] Проверка и замена муфты карданного вала.](https://i.ytimg.com/vi/YeXKK342m4Y/0.jpg)