- Определение типа производства. Анализ технологичности редуктора. Разработка технологического процесса сборки изделия. Размерный анализ сборочных размерных цепей. Расчет величины усилия запрессовки (выпрессовки) деталей. Нормирование сборочных операций.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- РПЗ (Технологический процесс изготовления двухступенчатого горизонтального цилиндрического редуктора)

- Описание файла

- Онлайн просмотр документа «РПЗ»

- Текст из документа «РПЗ»

- Оглавление

- Раздел 1. Разработка технологической схемы сборки узла (сборочной единицы)

- 1.1. Назначение узла. Анализ технических требований на сборку, выявление основных технологических задач, разработка схем контроля по основным параметрам.

- 1.2. Анализ технологичности конструкции: качественные и количественные критерии оценки технологичности конструкции, выводы.

- 🎬 Видео

Видео:Сборка одноступенчатого цилиндрического редуктора.Скачать

Определение типа производства. Анализ технологичности редуктора. Разработка технологического процесса сборки изделия. Размерный анализ сборочных размерных цепей. Расчет величины усилия запрессовки (выпрессовки) деталей. Нормирование сборочных операций.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Развитие машиностроительного производства, ориентированного на повышение качества машиностроительной продукции, на широкое применение прогрессивных конструкционных и инструментальных материалов, упрочняющей технологии, на комплексную автоматизацию на основе применения станков с ЧПУ и САПР, требует подготовки квалифицированных специалистов, не только обладающих глубокими теоретическими знаниями, но и способных практически их использовать в своей производственной деятельности.

В этой связи инженеры должны владеть методами оценки качества изделий, расчета и анализа технологических размерных цепей, размерного анализа технологических процессов, выбора рациональных схем базирования заготовок, расчета погрешностей, определяющих точность механической обработки, в том числе обеспечивающих получение заданных параметров качества деталей, норм времени и технологической себестоимости. Они должны обладать также практическими навыками по проектированию технологических процессов сборки, механической обработки, в том числе при использовании технологического оборудования с ЧПУ, и т.п.

В данном курсовом проекте представлены все основные этапы технологического проектирования в машиностроительном производстве, связанного со сборкой изделий и механической обработкой деталей. Рассмотренные этапы технологического проектирования соответствуют последовательности их изложения в курсе «Основы технологии машиностроения». Особое внимание уделено последовательному рассмотрению следующих вопросов:

Проектирование технологических процессов сборки;

Анализ исходных данных для разработки технологических процессов изготовления деталей машин;

Разработка маршрутных и операционных технологических процессов;

1. Технологическое обеспечение качества изделий

1.1 Описание служебного назначения конструкции узла (машины)

Рассматриваемый узел представляет собой цилиндрический двухступенчатый соосный редуктор. Конструктивная особенность этого механического устройства состоит в совмещении на одной оси; расположение на общем рабочем валу мотора и редуктора.

В зависимости от разновидности редуктора, его конструктивным устройством, определяемое в этом случае типом передачи вращающего момента в механизме редуктора, их разделяют на следующие виды:

Цилиндрический соосный редуктор носит своё название не по соответствию со своим внешним видом. Такое определение связано с цилиндрической формой деталей внутри редуктора.

В частности, это шестерни, посредством которых и передаётся вращение с определённым передаточным числом оборотов от электродвигателя.

Редуктор в основном служит как промежуточный привод, снижающий число оборотов основного привода, вместе с этим повышая его мощность в несколько раз.

В этом и заключается основная функциональная особенность цилиндрического редуктора; обеспечивать работу большого механического оборудования на производстве электродвигателями сравнительно небольшой мощности.

Его конструктивное устройство предусматривает эксплуатацию предпочтительно в горизонтальном положении, поскольку это способствует большей эффективности редуктора, а его КПД, может достигать до 98%. Однако такой высокий показатель зависит ещё от передаточного числа ступеней в приводе.

Редукторы могут ещё отличаться между собой формой зубьев на передаточных шестернях; прямозубые и скошенным зубом.

Редукторы, оснащённые шестернями с прямыми зубьями, имеют свои недостатки, выражающиеся интенсивным износом самих зубьев, поскольку зацепление происходит резко по всей их длине. При этом работа редуктора сопровождается повышенным шумом.

Двухступенчатые соосные редукторы с непрямолинейным расположением зубьев более практичны. За счёт того, что зацепление между косыми зубьями происходит как бы ни всей рабочей поверхностью сразу, а постепенно и последовательно каждого следующего зуба, а шум и вибрация практически отсутствуют.

В связи с этим вращение зубчатых деталей происходит легче, они не нагреваются, а их износ незначителен.

Частота вращения: nвх=105,5 мин-1;

Общее передаточное число: i=27,1.

деталь нормирование сборочный запрессовка

1.2 Назначение, условия работы и технические требования к собираемому (разбираемому) объекту

Редуктор предназначен для передачи исполнительному элементу вращения. Редуктор состоит из 2х ступеней цилиндрических сосной схемы. Корпус с крышкой образует замкнутый объём редуктора, они отливаются из материала Д16Т, в них позиционируются все составные элементы. В нижней части имеются лаповые плоскости в которых позиционируются цекованные отверстия с помощью которых редуктор крепится на раму. В крышке корпуса сверху в приливах расположены смотровое отверстие, закрываемое крышкой. В крышке располагается пробковая отдушина для нормализации давления в редукторе с атмосферным давлением, и предотвращения разрушения манжет.

Слив масла осуществляется через отверстие пробки с цилиндрической резьбой при её отвинчивании. Она позиционируется под зубчатым колесом в приливе на корпусе. Заливка и контроль уровня масла производится визуально по рискам щупа.

Читайте также: Как слить конденсат с редуктора газ

Вал-зубчатое колесо (тихоходный) позиционируется по внешним кольцам подшипников и фиксируется прижатием внешнего кольца подшипника крышкой и буртом вала большего диаметра с одной стороны и втулкой и крышкой с другой стороны. На валу расположено зубчатое колесо. Оно фиксируется прижатием с одной стороны к буртику вала, а с другой стороны запрессованным подшипником. Фиксация от поворота осуществляется призматической шпонкой.

Вал-шестерня (промежуточный) фиксируется с помощью двух подшипников. На валу расположено зубчатое колесо. Оно фиксируется прижатием с одной стороны к буртику вала, а с другой стороны распорной втулкой. Фиксация от поворота осуществляется призматической шпонкой.

Вал-шестерня (быстроходный) позиционируется на корпусе с помощью двух шариковых подшипников. Фиксируется прижатием внешнего кольца подшипника крышками через втулки.

Все подшипники запрессованы на валы по посадке с натягом L0/k6. Зубчатое колесо запрессовано по посадке Н7/l0.

Сборочные единицы первого и высших порядков.

Сборочные единицы первого порядка:

Сборочные единицы второго порядка:

— Крышка подшипника в сборе поз.6.

— Крышка подшипника в сборе поз.7.

— Крышка подшипника в сборе поз.8.

С целью перехода от показателей служебного назначения к параметрам размерной точности узла выявляют технические условия на его изготовление.

1. Степень точности зубчатой цилиндрической передачи — 7-В по ГОСТ 1643-81.

2. Обеспечить межосевое расстояние делительных окружностей цилиндрических колес равным 124 мм с допуском fa±0,105 мм по ГОСТ 1643-81.

3. Обеспечить параллельность осей цилиндрической передачи с допусками на непараллельность fx±0,02/50 мм.

4. Обеспечить суммарное пятно контакта по высоте зуба не менее 40%, по длине зуба не менее 50% ГОСТ 1643-81.

6. Перекос выходного и входного валов редуктора, не более:

2.1 Определение типа производства

Режим работы и фонды времени (2015г):

Календарное число дней — 365.

Количество выходных дней — 104.

Предпраздничных дней, сокращенных на 1 ч. — 5.

Режим работы — двухсменный.

Продолжительность смены — 8 ч.

Определение номинального годового фонда времени работы оборудования и рабочих мест:

Номинальный (расчетный) годовой фонд времени FH рабочего места сборщика равен 3952 ч для работы в две смены.

Действительный годовой фонд времени Fa работы сборочного оборудования

где Kn — коэффициент, учитывающий потери времени на ремонт сборочного оборудования.

Для неавтоматизированного сборочного оборудования, принимая Kn равным 0,97, получим значение Fa=3834 ч для работы в две смены;

Для автоматизированного оборудования значение будет равно 3636 ч (при коэффициенте потерь 0,92).

Расчеты по программе выпуска

По заданию программа выпуска N=300 шт./год.

Суточное задание: Пс=N/247=300/247=1,2 шт.

Размер партии запуска определяется из расчета суточного задания:

Где а = 6 — периодичность запуска в днях.

Фактическое число изделий в партии в дальнейшем необходимо скорректировать по фактическому значению коэффициента загрузки оборудования (рабочих мест), определенному для условий спроектированного технологического процесса.

Такт выпуска в сборочном цехе:

Ориентировочный тип производства можно выбрать исходя из трудоёмкости сборки и среднемесячного выпуска (табл. 1).

Таблица 1 — Определение типа производства при сборке изделий

Трудоемкость сборки изделия, ч

Среднемесячный выпуск изделий при типах производства, шт.

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

РПЗ (Технологический процесс изготовления двухступенчатого горизонтального цилиндрического редуктора)

Видео:Технологическая карта - основной документ для изготовления деталей. Технология 6 классСкачать

Описание файла

Файл «РПЗ» внутри архива находится в папке «Технологический процесс изготовления двухступенчатого горизонтального цилиндрического редуктора». Документ из архива «Технологический процесс изготовления двухступенчатого горизонтального цилиндрического редуктора», который расположен в категории «готовые вкр». Всё это находится в предмете «выпускная квалификационная работа бакалавра (вкр)» из восьмого семестра, которые можно найти в файловом архиве МГТУ им. Баумана. Не смотря на прямую связь этого архива с МГТУ им. Баумана, его также можно найти и в других разделах. Архив можно найти в разделе «остальное», в предмете «выпускная квалификационная работа бакалавра (вкр)» в общих файлах.

Видео:СБОРКА и РАЗБОРКА ЧЕРВЯЧНОГО РЕДУКТОРАСкачать

Онлайн просмотр документа «РПЗ»

Видео:Сборка редуктора в Компас 3DСкачать

Текст из документа «РПЗ»

Видео:ТЕХНИКА БЕЗОПАСНОСТИ. Вид Грубейшего Нарушения ТРЕБОВАНИЙ ТБ при работе на СТАНКАХ.Скачать

Оглавление

Раздел 1. Разработка технологической схемы сборки узла (сборочной единицы) 2

1.1. Назначение узла. Анализ технических требований на сборку, выявление основных технологических задач, разработка схем контроля по основным параметрам. 2

1.2. Анализ технологичности конструкции: качественные и количественные критерии оценки технологичности конструкции, выводы. 8

1.3. Расчет размерных цепей с выбором методов достижения точности сборки. 9

1.4. Разработка и обоснование технологической схемы общей сборки узла. 11

1.5. Разработка технологического процесса сборки с выбором оборудования, инструментов, техническим нормированием времени и определением суммарной трудоемкости сборки узла. 13

1.6. Разработка эскизов сборки элементов узла. 19

Раздел 2. Разработка технологического маршрута изготовления детали. 19

2.1. Назначение детали в узле. Анализ технических требований чертежа детали, выявление основных технологических задач, разработка схем контроля по основным параметрам точности. 19

Читайте также: Масло для редуктора лодочного мотора в нижнем новгороде

2.2. Отработка конструкции на технологичность для заданного типа производства. 23

2.3. Обоснование выбора материала детали: критерии выбора, условия эксплуатации, возможные варианты материала. 24

2.4. Выбор и обоснование метода получения заготовки: критерии выбора, схематическое изображение (эскиз) заготовки с припусками. 25

2.5. Маршруты обработки основных поверхностей детали, их обоснование. 28

2.6. Выбор баз и анализ схем базирования для нескольких операций. 29

2.7. Разработка маршрута изготовления детали для заданного типа производства с выбором технологического оборудования, инструментов, средств контроля. 29

2.8. Разработка технологических наладок для операций с выбором режущих инструментов, обоснованием и расчетом режимов обработки и припусков. 31

2.9. Точностные расчеты по разработанным операциям маршрута изготовления детали. 35

Раздел 3. Научно-исследовательская часть 37

3.1. Анализ принимаемых решений при выполнении технологической части работы и постановка задачи исследования. 37

3.2. Обзор технологических методов обеспечения качества изделий для выполнения задачи исследования. 38

3.3. Выбор метода средств технологического оснащения для решения задачи. 43

Видео:Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Раздел 1. Разработка технологической схемы сборки узла (сборочной единицы)

Видео:Технологический процесс на Втулку в СПРУТ-ТП (маршрутная карта, нормирование труда)Скачать

1.1. Назначение узла. Анализ технических требований на сборку, выявление основных технологических задач, разработка схем контроля по основным параметрам.

Двухступенчатый горизонтальный цилиндрический редуктор предназначен для понижения частоты вращательного движения и для увеличения крутящего момента.

Рис.1 Цилиндрический редуктор

Редуктор входит в состав конвейера и состоит из следующих основных деталей:

колесо быстроходной ступени – поз.4

колесо тихоходной ступени – поз.5

а также подшипники, крышки подшипников, пробка контрольная, пробка сливная, уплотняющие кольца, уплотняющие прокладки, манжеты, ряд крепежных изделий.

На посадочных поверхностях валов и отверстий шестерен создан натяг, гарантирующий нераскрытие стыка, а для облегчения сборки предусматривается направляющий цилиндрический участок вала с полем допуска d9. При передаче вращающего момента соединением с натягом колесо устанавливают на гладком валу, осевую фиксацию обеспечивают силами трения.

Валы зафиксированы в двух опорах. Для снижения требований к точности изготовления деталей узла применяют радиально однорядные подшипники.

Внутренние кольца подшипников ставят на валы с натягом для предотвращения проворачивания кольца на шейке вала, а наружные ставят в корпус редуктора по переходной посадке или с минимальным зазором для выполнения осевой регулировки подшипников.

Подшипники в корпусе закрепляются закладными крышками (глухими или с отверстием для выходного конца вала). Регулируют подшипники при помощи компенсаторных колец, устанавливаемых под фланец крышки. В некоторые крышки устанавливают манжетное уплотнение, для этого выполняют расточку отверстия так, чтобы можно было выпрессовать изношенную манжету. Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги.

В корпус редуктора заливают масло из расчета 0,4. 0,7 л на 1 кВт передаваемой мощности, при этом колесо или червяк должны погружаться в масло на глубину не менее высоты зуба или витка. При окружной скорости колеса свыше 3 м/с происходит интенсивное разбрызгивание масла в корпусе и образование масляного тумана, обеспечивающего смазывание всех других зацеплений и подшипников. Во избежание больших гидравлических потерь окружная скорость погружаемой детали не должна превышать 15 м/с.

Для залива масла в редуктор применяют составную крышку-отдушину. Пространство между внутренней и внешней крышками заполнено фильтром из тонкой медной проволоки или синтетических нитей.

Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой с конической резьбой.

Дно корпуса делают с уклоном 0.5…1.0° в сторону сливного отверстия. Перед сверлением сливного отверстия прилив в корпусе фрезеруют, поэтому он выступает над необработанной поверхностью.

Для наблюдения за уровнем масла в корпусе устанавливают пробки с конической резьбой. Пробки устанавливают парами для контроля за нижним и верхним уровнями масла.

Для установки и крепления к корпусной детали боковых крышек и фланцев предусматривают опорные платики.

Для подъема и транспортирования редуктора применяют проушины, отливая их заодно с корпусом.

Анализ технических требований на сборку цилиндрического редуктора.

Для корректной работы цилиндрического редуктора при его сборке необходимо обеспечить посадки сопрягаемых цилиндрических поверхностей, указанные на сборочном чертеже.

Наиболее точные посадки это:

посадка зубчатых колес на валы выполнена по 8-му квалитету (посадки H8/x8 и H8/z8 применяются в соединениях, подверженных переменным нагрузкам, ударам и вибрациям. Отверстие зубчатого колеса является посадочной поверхностью при сборке узла, такая посадка назначена с целью недопущения перекосов и заеданий при установке зубчатого колеса на вал). Посадка обеспечивается нагреванием и запрессовкой детали.

Читайте также: Редуктор с блокировкой эскудо

Посадка внутренних колец подшипников выполнена по 6-му квалитету (L0/к6). Посадки с натягом обеспечиваются запрессовкой детали.

Посадка наружных колец подшипников в корпус редуктора или закладные крышки выполнена по 7-му квалитету (H7). Устанавливаем с посадкой с зазором.

Посадка закладных крышек с манжетным уплотнением на валы – по 9-му квалитету (d9) (при сборке возникают радиальные смещения крышек валов относительно осей отверстий в пределах посадочного зазора. Это приводит к тому, что уплотнения манжет становится несоосным осям вращения соответствующих валов, что приводит к ненадежной работе манжеты и следствием этого является вытекание масла).

Посадка детали на шпонку – 16Р9/h9 и 8Р9/h9. Посадки с натягом обеспечиваются запрессовкой детали.

При напрессовке на вал подшипников нужно добиться плотности прилегания внутреннего кольца к заплечику вала, чтобы исключить возможный перекос кольца в процессе работы редуктора. Для контроля плотности прилегания используется щуп толщиной 0,02 мм.

Для компенсации теплового удлинения вала во время работы редуктора (что обеспечит его вращение без заклинивания) важно предусмотреть осевые зазоры в подшипниках.

Осевой зазор в подшипнике измеряют щупом, который вставляют между торцом одного из роликов и бортом наружного кольца после разборки блока подшипника. Измерения производят в трех местах при повороте наружного кольца вокруг оси. За осевой зазор принимают его минимальное значение. Осевой зазор в подшипнике можно определять в собранном виде на приборе или на приспособлении (рис). Для этой цели на плиту прибора устанавливают бортовое внутреннее кольцо поз. 10 (бортом вниз). На кольцо устанавливают блок измеряемого подшипника, а на его ролики — прижимное кольцо поз. 9, закрепляемое гайкой поз. 6. При помощи рычага поз. 1 поднимают и опускают наружное кольцо; штифт индикатора, упираемый в конец наружного кольца, определяет осевой зазор.

В этом случае за осевой зазор в подшипнике принимают наименьшее значение из трех измерений при повороте наружного кольца на 120° вокруг оси.

Рис.2 Приспособление для измерения осевого зазора

10 – внутреннее кольцо измеряемого подшипника

Плоскости соприкосновения крышек подшипников и крышки редуктора необходимо покрыть тонким слоем герметика УТ-34 ГОСТ 24285-80 при окончательной сборке.

Слой герметика нужен для герметичности конструкции, чтобы не попадала грязь, пыль, вода в корпус, а также не вытекало масло.

Контролировать пятно контакта.

Основной причиной неправильного пятна контакта зубьев по длине является обычно непараллельность и перекос осей отверстий в корпусе или те же погрешности в узле колесо-вал. Нарушение контакта зубьев по высоте – результат неправильного их профиля, что приводит более быстрому износу зубьев колеса. Неправильное пятно контакта зубьев по длине приводит либо к увеличенному зазору между зубьями (нарушение плавности передачи), либо к уменьшенному зазору (возможность заклинивания передачи).

Для контроля по пятнам контакта боковые поверхности зубьев малого колеса окрашивают тонким слоем краски (берлинской лазурью, синькой и др.) и вращают колесо на два — четыре оборота в одну и другую сторону. При нормальном зацеплении пятна контакта располагаются в среднем участке боковой поверхности. У зубчатых передач средней точности пятна контакта охватывают 0,45.. .0,5 высоты зуба и 0,6. 0,7 длины зуба.

Проверка работы редуктора в сборе.

После обкатки валы любой ступени должны легко проворачиваться от руки без заеданий. Если после обкатки в обоих направлениях вал проворачивается от руки туго, то это значит, что неверно подобраны толщины прокладок, регулирующих зацепление. При плохой регулировке будет происходить повышенное трение в зацеплении, крошение зуба колеса, не будет плавности передачи, повышенный шум.

Все технические требования заданы для правильной работы изделия и должны быть обеспечены.

Видео:Сборка редуктора Урал с бмкд.Скачать

1.2. Анализ технологичности конструкции: качественные и количественные критерии оценки технологичности конструкции, выводы.

Изделие в целом имеет простую компоновку и простое конструктивное решение, не вызывающее затруднение при сборке. Конструкция изделия допускает возможность его сборки из предварительно собранных узлов. Базовая деталь изделия (корпус редуктора поз.1) имеет технологическую базу (плоскость), обеспечивающую его достаточную устойчивость в процессе сборки (удобно установить корпус на стол и устанавливать в него сборочные узлы). При конструировании изделия обеспечивается возможность свободного подвода высокопроизводительных механизированных сборочных инструментов (винто-гайковертами) к местам соединения деталей.

На основании вышесказанного конструкцию изделия можно считать технологичной серийного производства.

Количественная оценка технологичности изделия

коэффициент применяемости стандартных частей изделий:

Nст – число стандартных изделий;

🎬 Видео

Часть 7. Сборка редуктора промежуточного (среднего) моста Камаз. Виктор Илюшкин.Скачать

Проект Днепр 666: #36 Сборка и регулировка редуктора ГПСкачать

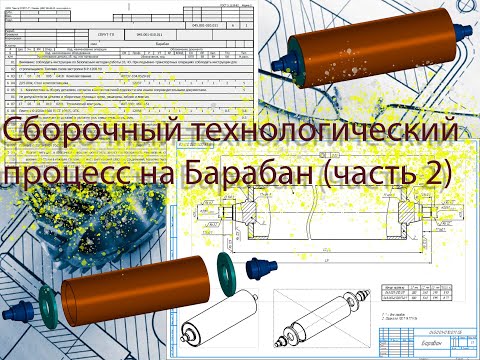

Тех. процесс сборки сваркой изделия Барабан (часть 2), маршрутная карта, нормирование операций.Скачать

Сборка редуктора Урал, Днепр, регулировка главной пары оппозит.Скачать

Технологические карты для строительства многоэтажного домаСкачать

МГУПП: Разборка/сборка редуктора цилиндрическогоСкачать

Первый выезд на багги 4х4, 0.7 турбо ,автомат.Скачать

Анимация сборки цилиндрического редуктораСкачать

Червячный редуктор - Анимация сборки и работыСкачать

Сборка редуктора ТГ200, Муравей (Реставрация мотороллера ТГ200 1966 года)Скачать