При составлении расчетной схемы вала производится схематизация конструкции, опор и действующих нагрузок. Собственный вес валов, деталей передач и т.д. обычно не учитываются. Подшипники, одновременно воспринимающие осевые и радиальные нагрузки, заменяют шарнирно — неподвижными опорами, а подшипники, воспринимающие только радиальные нагрузки, шарнирно — подвижными.

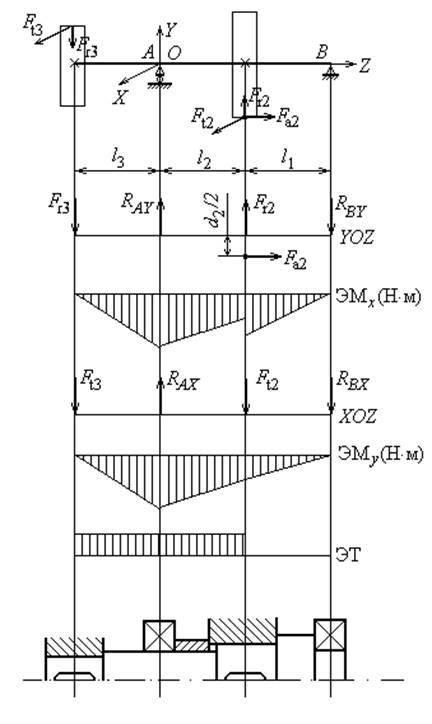

Силы на валы передаются через насаженные на валы детали: зубчатые колеса, звездочки, шкивы, муфты и т.д. Полагают, что эти детали передают силы, и моменты валу на середине ширины своей рабочей части, например, зубчатого обода или обода шкивов. Пример расчетной схемы приведен на рис.2.1.

Рис.2.1. Расчетная схема вала

Важнейшим моментом составления расчетной схемы вала является определение направлений приложенных сил и точек приложения реакций опор. В табл.2.1. перечислены силы, источником которых является та или иная передача. Некоторые рекомендации по правильному определению направления этих сил изложены ниже.

Окружная сила Ft: направление этой силы всегда совпадает с направлением вращения ведомого элемента передачи (колеса).

Радиальная сила Fr: направлена по радиусу к центру шестерни (червяка) или колеса. Исключение из этого правила может составлять коническая передача с круговым зубом [3, с. 57].

Осевая сила Fa: направление этой силы однозначно можно указать только для прямозубой конической передачи — она направлена от вершины конуса к основанию. Во всех других случаях ее направление зависит от сочетания двух факторов — направления вращения элемента передачи и направления наклона зубьев или направления витков червяка. Более подробная информация приведена, например, в [5, с. 383].

- Составление расчетной схемы вала

- Приведение сил, действующих на зубчатые колеса, к геометрической оси вала. Построение эпюр внутренних силовых факторов. Определение в сечениях продольной силы, результирующих изгибающих моментов. Учет факторов, влияющих на предел выносливости материала.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

- Составление расчетной схемы вала

- 4.4. Предварительный выбор подшипников качения

- 4.5. Эскизная компоновка редуктора

- 4.6. Проверочный расчёт валов на выносливость

- 📺 Видео

Видео:Расчетная схема ведомого валаСкачать

Составление расчетной схемы вала

Видео:3. Узлы зубчатых редукторов, опоры валов, расчетные схемы валов, корпуса, конструкции редукторовСкачать

Приведение сил, действующих на зубчатые колеса, к геометрической оси вала. Построение эпюр внутренних силовых факторов. Определение в сечениях продольной силы, результирующих изгибающих моментов. Учет факторов, влияющих на предел выносливости материала.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Составление расчетной схемы вала

2. Приведение сил, действующих на зубчатые колеса, к геометрической оси вала

3. Построение эпюр внутренних силовых факторов

3.1 Эпюра растяжение-сжатие

3.2 Эпюра крутящих моментов (МК)

3.3 Прямой изгиб в плоскости xy

3.4 Прямой изгиб в плоскости xz

4. Определение в сечениях (1-1) … (6-6) продольной силы, результирующих изгибающих моментов и учет основных факторов, влияющих на предел выносливости материала при переменном изгибе.

5. Определение запаса усталостной прочности вала

6. Проверка жесткости вала

7. Расчет крутильных колебаний

1. Ступенчатый вал с зубчатыми колесами І и ІІ передает постоянный момент.

2. Максимальное значение окружного усилия, действующего в зацеплении шестерни 1, Ft1=6 кН.

3. Поперечные размеры вала d, мм: d1=40, d2=50, d3=60, d4=50, d5=45.

4. Длины участка вала l, мм: l1=40, l2=110, l3=180, l4=75, l5=68.

5. Радиусы закруглений (галтелей): r1/d1=0,05, r2/d2=0,05, r4/d4=0,02, r5/d5=0,02.

6. Диаметры зубчатых колес, мм: dw1=3,8·d2=3,8·50=190, dw2=5,4·40=216.

7. Направление усилий в зацеплении зубчатых колес ?1=45°, ?2=60°.

8. Характеристики прочности материала: материал — углеродиста сталь, ?в=560 МПа, ?-1=260 МПа, ?т=200 МПа.

9. Допускаемый угол закручивания [?]=2° на метр длины.

10. Угловая скорость вала ?=15 рад/с.

11. Эквивалентные моменты инерции для зубчатых колес: Jm1=60 кгм, Jm2=15 кгм.

12. Поверхность вала — гладкая полировка.

определить запас усталостной прочности для наиболее опасного из указанных в заданных сечений;

провести проверку вала на жесткость;

рассмотреть крутильные колебания вала и учесть их влияние на коэффициент запаса прочности по касательным напряжениям.

Размещено на http://www.allbest.ru/

Рис.1. Исходные данные для расчета

1. Составление расчетной схемы вала

Для косозубых колес в зубчатом зацеплении возникает три составляющих усилия:

окружное Ft1=6,0 кН, Ft2=Ft1=6=5,28 кН,

радиальное Fr1=0,4·Ft1= 2,40 кН, Fr2=0,4·Ft2=2,11 кН,

осевое Fx1=0,25·Ft1= 1,5 кН, Fx2=0,25·Ft2= 1,32 кН.

Размещено на http://www.allbest.ru/

Рис.2. Расчетная схема вала

2. Приведение сил, действующих на зубчатые колеса, к геометрической оси вала

Y1=Ft1·cos?1- Fr1·sin?1= 6·0,707 — 2,4·0,707 = 2,55 кН;

Z1=Fr1·cos?1+Ft1·sin?1= 2,4·0,707 + 6·0,707 = 5,94 кН;

Y2=Ft2·sin?2- Fr2·cos?2 = 3,51 кН;

Z2= Ft2·cos?2+ Fr2·sin?2 = 4,47 кН;

3. Построение эпюр внутренних силовых факторов

3.1 Эпюра растяжение-сжатие

Зубчатые колеса посажены на вал с гарантированным натягом и закрепляются гайкой от осевого смещения под действием осевой силы Fx.

Растягивающие усилия на валу принимаем равными Fx’= 5Fx.

Нормальная сила на участках вала будет:

NI=F’x2=6,6 кН (рассматриваем равновесие левой отсеченной части вала);

NIII=F’x2+X2- F’x2=6,6+1,32-6,6=1,32 кН;

NVI=F’x1 =7,5 кН (рассматриваем равновесие правой отсеченной части вала);

NIV=F’x1+X1- F’x1 = 7,5+1,5-7,5 =1,5 кН.

По полученным значением строим эпюру N.

Размещено на http://www.allbest.ru/

3.2 Эпюра крутящих моментов (МК)

Крутящий момент на валу постоянен и равен МК=MX1=MX2=0,57 кНм.

Размещено на http://www.allbest.ru/

3.3 Прямой изгиб в плоскости xy

Размещено на http://www.allbest.ru/

Для построения эпюр Qy и Mz определяем сначала реакции опор Аy и By.

3.4 Прямой изгиб в плоскости xz

Для построения эпюр Qz и My определяем сначала реакции опор Аy и By.

Размещено на http://www.allbest.ru/

4. Определение в сечениях (1-1) … (6-6) продольной силы, результирующих изгибающих моментов и учет основных факторов, влияющих на предел выносливости материала при переменном изгибе

Крутящий момент на валу постоянный Мк=0,57 кНм.

N=7,92 кН; Mz=-0,07 кНм; My=0,097 кНм;

В сечении действуют концентраторы в виде шпоночного паза и посадки с натягом зубчатого колеса на вал. Кроме этого необходимо учесть масштабный фактор. Материал вала — углеродистая сталь, поверхность вала — гладкая полировка.

Эффективные коэффициенты концентрации составляют:

для концентратора в виде шпоночного паза k?= 1,86 [1, рис.13], масштабный коэффициент ??=0,9 [1, рис.9], k?/??=2,07;

для концентратора в виде посадки с натягом k?/??=3,0 [1, табл.1].

Выбираем для дальнейших расчетов их двух отношений большее k?/??=3,0.

N=7,92 кН; Mz= -0,02 кНм; My=0,153 кНм;

В сечении действует концентратор в виде галтели, k?= 1+?(k0?-1),

где k0?= 1,8 [1, рис.10], ?= 0,8 [1, рис.12]. Тогда k?= 1+0,8(1,8-1)=1,64.

Масштабный коэффициент ??=0,87 [1, рис.9],

эффективный коэффициент концентрации k?/??= 1,64/0,87 =1,88;

N=1,5 кН; Mz= 0,09 кНм; My=0,44 кНм;

В сечении действует концентратор в виде галтели, k?= 1+?(k0?-1),

где k0?= 1,8 [1, рис.10], ?= 0,85 [1, рис.12]. Тогда k?= 1+0,85(1,8-1)=1,68.

Масштабный коэффициент ??=0,82 [1, рис.9],

эффективный коэффициент концентрации k?/??= 1,68/0,82 =2,05;

N=9,0 кН; Mz=-0,17 кНм; My=0,609 кНм;

В сечении действует концентратор в виде галтели, k?= 1+?(k0?-1),

где k0?= 2,3 [1, рис.10], ?= 0,8 [1, рис.12]. Тогда k?= 1+0,8(2,3-1)=2,04.

Масштабный коэффициент ??=0,82 [1, рис.9],

эффективный коэффициент концентрации k?/??= 2,04/0,82 =2,49;

N=9,0 кН; Mz=-0,20 кНм; My=0,627 кНм;

В сечении действуют концентраторы в виде шпоночного паза и посадки с натягом зубчатого колеса на вал. Кроме этого необходимо учесть масштабный фактор. Материал вала — углеродистая сталь, поверхность вала — гладкая полировка.

Читайте также: Подшипник с валом размеры

Эффективные коэффициенты концентрации составляют:

для концентратора в виде шпоночного паза k?= 1,86 [1, рис.13], масштабный коэффициент ??=0,9 [1, рис.9], k?/??=2,07;

для концентратора в виде посадки с натягом k?/??=3,26 [1, табл.1].

Выбираем для дальнейших расчетов их двух отношений большее k?/??=3,26.

N=7,5; Mz= -0,04 кНм; My=0,237 кНм;

В сечении действует концентратор в виде галтели, k?= 1+?(k0?-1),

где k0?= 2,3 [1, рис.10], ?= 0,62 [1, рис.12]. Тогда k?= 1+0,62(2,3-1)=1,81.

Масштабный коэффициент ??=0,87 [1, рис.9],

эффективный коэффициент концентрации k?/??= 1,81/0,87 =2,08;

Полученные значения внутренних силовых факторов и коэффициентов k? и ?? сведем в таблицу 1.

Значения внутренних силовых факторов и коэффициентов k? и ??

Эффективный коэффициент концентрации k?

5. Определение запаса усталостной прочности вала

Проверочный расчет валов состоит в определении коэффициентов запаса прочности n по формуле Гафа и Полларда.

где и — коэффициенты запаса прочности по нормальным и касательным напряжениям.

Коэффициенты запаса прочности по нормальным напряжениям (определяем по формуле:

где ?-1=2,6·108 Па — предел выносливости для симметричного цикла;

?в=5,6·108 Па — временное сопротивление материала на растяжение;

?n — коэффициент, учитывающий состояние поверхности (для полированного вала ?n=1);

?а=M/W=32M/?d3 — амплитуда цикла;

?m=N/F=4N/?d2 — среднее напряжение цикла;

Коэффициент запаса прочности по касательным напряжениям определяем по пределу текучести как:

?T = 200 МПа — предел текучести.

При определении касательных напряжений учитываем возникновение местных напряжений в сечениях 1-1. 6-6. Вследствие этого значения ?m, увеличиваем на величину коэффициента kt, значения которого для сечений, в которых концентраторы — шпоночные канавки — берем из табл. 5.1 [1]; для сечений, концентраторы в которых — галтели — выбираем по рис.14 [1] для заданных отношений r/d.

Полученные значения коэффициентов запаса , и n для заданных сечений сводим в таблицу 2.

Значения коэффициентов запаса n?, n? и n для заданных сечений

Из приведенных в таблице значений видно, что наиболее опасным сечением является сечение 5, где коэффициент запаса усталостной прочности наименьший и равняется n=1,37.

6. Проверка жесткости вала

где — допускаемый угол закручивания,

— относительный угол закручивания.

где Jp= ?d4 /32 — полярный момент инерции поперечного сечения;

li — длина i-го участка вала.

Полная длина вала L=47,25 см, поэтому относительный угол закручивания на метр длины вала ?=0,31·100/47,25=0,665° ? [?]. Условие жесткости обеспечено.

7. Расчет крутильных колебаний

Коэффициент податливости рассчитаем как

Круговая частота колебаний

Максимальное значение угла взаимного поворота колес при крутильных колебаниях:

С учетом колебаний угол закручивания вала равен:

Касательные напряжения с учетом крутильных колебаний:

В наиболее нагруженном сечении вала 5-5 ?m max=53,44 МПа

Определяем коэффициент запаса прочности по касательным напряжениям с учетом крутильных колебаний вала:

Ранее коэффициент запаса прочности по касательным напряжениям составлял . Таким образом, учет крутильных колебаний приведет к снижению коэффициента запаса прочности на

1. Методические указания к курсовой работе.

2. А.Г. Горшков, В.Н. Трошин, В.И. Шалашилин. Сопротивление материалов. М., Изд. ФИЗМАЛИТ, 2002 г.

3. А.В. Александров, В.Д. Потапов, Б.П. Державин. Сопротивление материалов. М., В.Ш., 2003 г.

Подобные документы

Составление расчетной схемы вала. Приведение сил, действующих на зубчатые колеса, к геометрической оси вала. Построение эпюр внутренних силовых факторов. Определение запаса усталостной прочности вала. Проверка жесткости. Расчет крутильных колебаний.

контрольная работа [155,2 K], добавлен 14.03.2012

Построение расчетной схемы вала и эпюр внутренних силовых факторов. Расчет диаметра вала и его прогибов в местах установки колес; расчет на изгибную жесткость. Выбор типа соединения в опасном сечении вала. Расчет коэффициента запаса усталостной прочности.

дипломная работа [505,9 K], добавлен 26.01.2014

Определение сил, действующих на зубчатые колёса (тангенсальной, осевой и радиальной). Расчет сосредоточенного момента и силы зацепления. Построение эпюр внутренних усилий. Поиск диаметров поперечных сечений вала. Подбор сечения вала по условию жесткости.

курсовая работа [938,7 K], добавлен 24.06.2015

Определение внешнего делительного диаметра колеса по критерию контактной выносливости. Построение эпюр изгибающих моментов ведомого вала. Определение сил, действующих в зацеплении. Расчёт размеров корпуса редуктора. Проверка долговечности подшипников.

курсовая работа [950,4 K], добавлен 03.03.2014

Эпюры внутренних усилий. Составление уравнения равновесия и определение опорных реакций. Определение внутренних усилий и построение эпюр. Расчетная схема балки. Значения поперечных сил в сечениях. Определение значений моментов по характерным точкам.

контрольная работа [35,9 K], добавлен 21.11.2010

Выбор материала зубчатой передачи и определение допускаемых напряжений. Определение нагрузок на валах. Расчетная схема быстроходного вала редуктора. Определение реакций в опорах. Расчет изгибающих моментов. Построение эпюр изгибающих и крутящих моментов.

курсовая работа [261,2 K], добавлен 13.07.2012

Построение эпюр внутренних силовых факторов. Выбор коэффициентов, учитывающих концентрацию напряжений, размеры вала, качество обработки поверхности, упрочняющую технологию. Конструирование участка вала. Раскрытие статической неопределимости рамы.

курсовая работа [2,3 M], добавлен 10.06.2015

Видео:9.1 Расчет валов приводаСкачать

Составление расчетной схемы вала

l 5 определить графически

возможно d 3 ≤ d fe 1 ; при d 3 > d a 1

l 3 определить графически на эскизной компоновке

l 4 = B − для шариковых подшипников;

l 4 = B − для роликовых конических подшипников

1. Значения высоты t заплечика (буртика) и f величины фаски ступицы колеса и координаты фаски r max подшипника определяют в зависимости от диаметра ступени d по следующей таблице:

2. Диаметр d 1 выходного конца быстроходного вала, соединённого с двигателем через муфту, определить по соотношению d 1 = (0,8. 1,2) d 1( дв ) , где d 1( дв ) − диаметр выходного конца вала ротора двигателя (см. табл. 1.4).

3. Диаметры d 2 и d 4 под подшипник округлить до ближайшего стандартного диаметра внутреннего кольца подшипника d п .

4. Диаметры ступеней (кроме d 2 и d 4 ) округлить до ближайшего стандартного значения из ряда Ra40 (см. табл. 2.5).

Расчёт, как правило, начинают с быстроходного вала редуктора и подсчитанный по формуле (1) в таблице 4.1 диаметр это и есть диаметр входного конца редуктора, который округляют до рекомендуемых размеров в большую сторону. Данный диаметр необходимо также согласовать с диаметром вала выбранного электродвигателя. Диаметр вала должен быть не менее 0,7 от диаметра вала двигателя. Если у Вас, к примеру получился диаметр вала редуктора- 22 мм, а диаметр вала выбранного электродвигателя составляет –38 мм, то диаметр вала редуктора следует принять минимум 38∙0,7=26,6 мм и окончательно 28 мм. Это необходимо, чтобы затем Вы легко подобрали стандартную муфту, соединяющую двигатель с редуктором. Кроме того, электродвигатель проектировал более опытный конструктор чем Вы и большая разница в диаметрах сигнализирует о возможных ошибках в Ваших расчётах. Длину входного конца вала следует принимать (2-2,5) от диаметра, а лучше открыть каталог электродвигателей или серийных редукторов и принять ту длину, которая заложена там для данного диаметра. В этом случае гарантированно подойдёт стандартная соединяющая муфта и Вам не придётся разрабатывать свою конструкцию.

Читайте также: Замена распределительного вала ваз 2106

Если на выходном валу редуктора консольно установлены цепная звёздочка или шкив ремённой передачи, то расчётный минимальный диаметр по формуле (1) в таблице 4.1 будет под этой звёздочкой, а остальные пойдут на увеличение.

Видео:Заказать КУРСОВУЮ РАБОТУ по ДМ детали машинСкачать

4.4. Предварительный выбор подшипников качения

В редукторах, как правило, опоры валов выполняются в виде подшипников качения. В курсовых проектах рекомендуется принимать подшипники качения серийно выпускаемые отечественной промышленностью. Достаточно полный каталог подшипников качения дан в литературе и в разделе WinData комплекса прикладных программ WinMachine .

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки.

Предварительный выбор подшипников для каждого из валов редуктора проводят в следующем порядке:

1. В соответствии с рекомендациями табл. 4.2 определяют тип, серию и схему установки подшипников.

На первом этапе рекомендуется после определения диаметра вала под подшипники назначить по данному диаметру шарикоподшипники лёгкой или средней серии. В большинстве заданий на курсовое проектирование они проходят в дальнейших расчётах. Исключение составляют опоры вала червяка червячного редуктора, где лучше сразу назначить роликовые конические подшипники лёгкой серии в связи со значительными осевыми нагрузками.

2. По справочнику-каталогу выбирают типоразмер подшипников по величине диаметра внутреннего кольца подшипника, равного диаметру d 2 и d 4 ступеней вала под подшипники.

3. По выбранному из каталога типоразмеру определяют основные параметры подшипников: геометрические размеры \SYMBOL 45 \f «Symbol» d, D, B( T, С); динамическую С r и статическую С r 0 грузоподъёмности. Здесь D \SYMBOL 45 \f «Symbol» диаметр наружного кольца подшипника, В \SYMBOL 45 \f «Symbol» ширина шарикоподшипника; T и С \SYMBOL 45 \f «Symbol» осевые размеры конического роликоподшипника.

Таблица 4.2. Предварительный выбор подшипников

радиальные шариковые однорядные

при отношении осевой силы F a , действующей

на подшипник, к радиальной реакции в опоре F a / F R

при F a / F R > 0,25 – роликовые конические типа 7000

роликовые конические типа 7 000

при n 1 ≥1500 об /мин

радиально-упорные шариковые типа 46000 при n 1 ≥1500 об/мин

роликовые конические типа 7 000 или 1027000

α = 29 0

для типа 1027000

Видео:Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

4.5. Эскизная компоновка редуктора

Эскизная компоновка устанавливает положение шестерни и колёса закрытой зубчатой передачи, шестерни открытой передачи и муфты относительно стенок корпуса редуктора и подшипниковых опор, определяет расстояния l Б и l Т между точками приложения реакций подшипников быстроходного и тихоходного валов, а также точки приложения сил давления от шестерни открытой передачи и муфты на расстоянии l оп и l м от точки приложения реакции ближнего подшипника (рис . 4.2).

При необходимости эскизная компоновка выполняется в соответствии с требованиями ЕСКД на миллиметровой бумаге формата А 2 или А1 карандашом в контурных линиях в масштабе 1:1 и должна содержать эскизное изображение редуктора в двух проекциях, основную надпись (см. рис.4.2 и рис. 6.1 форма 1). Эскизную компоновку редуктора рекомендуется выполнять в такой последовательности:

1. Намечают расположение проекций компоновки в соответствии с кинематической схемой привода и наибольшими размерами колёс.

2. Проводят оси проекций и осевые линии валов.

В цилиндрическом редукторе оси валов проводят на межосевом расстоянии параллельно друг другу, в коническом – под углом 90 ° .

3. Вычерчивают зубчатую передачу в соответствии с геометрическими параметрами шестерни и колеса, полученными в результате проектного расчёта. Места зацепления колёс показывают в соответствии с рис. 4.3: а – передача цилиндрическая; б – коническая.

4. Для предотвращения задевания поверхностей вращающихся колёс за внутренние стенки корпуса контур стенок проводят с зазором ∆=8…10 мм. Расстояние h M (рис. 4.2) между дном корпуса и поверхностью вершин зубьев колёс для всех типов редукторов принимают h M ≥4∆ (с целью обеспечения зоны отстоя масла).

Действительный контур корпуса редуктора зависит от его кинематической схемы, размеров деталей передач, способа транспортировки, смазки и тому подобного и определяется при разработке конструктивной компоновки.

5. Вычерчивают ступени вала на соответствующих осях в соответствии с геометрическими размерами d и l, полученными в проектном расчёте валов (см. табл. 4.1), и графическим определением конструкции валов для цилиндрического редуктора (см. рис. 4.2). Ступени валов вычерчивают в последовательности от 3-й к 1-й. При этом длина 3-й ступени l 3 получается конструктивно как расстояние между противоположными стенками редуктора или равное длине ступицы колеса.

6. На 2-й и 4-й ступенях вычерчивают контуры подшипников по размерам d, D, B ( T, С) в соответствии со схемой их установки (см. табл. 4.2). Для конических роликоподшипников h = ( D − d ) / 6.

Контуры подшипников проводят основными линиями.

7. Определяют расстояния l Б и l Т между точками приложения реакций подшипников быстроходного и тихоходного валов.

Радиальную реакцию подшипника считают приложенной в точке пересечения нормали к середине поверхности контакта наружного кольца и тела качения подшипника с осью вала (рис. 4.4):

а) для радиального подшипника точка приложения реакции лежит в средней плоскости подшипника, а расстояние между реакциями опор вала (см. рис. 4.4, в): l Т = LТ − B;

б) для радиально-упорных шарикоподшипников и конических роликовых точка приложения реакции смещается от средней плоскости подшипника и её положение определяется расстоянием a, измеренным от широкого торца наружного кольца (см. рис. 4.4, а, б):

a =0,5∙( B + d + D 2 ∙ tgα ) — для радиально-упорных однорядных шарикоподшипников;

a =0,5∙( T + d + D 2 ∙ e ) — для конических однорядных роликоподшипников.

Здесь d, D, B, T − геометрические размеры подшипников; α − угол контакта; e − коэффициент осевого нагружения.

8. Определяют точки приложения консольных сил:

а) на выходном валу силы (давления F оп ремённой или цепной передач; зацепления зубчатых передач F t oп , F a oп , F r oп ) считают приложенными к середине выходного конца l 1 вала на расстоянии l оп от точки приложения реакции ближнего подшипника (см. рис. 4.4 в).

б) на входном валу силу давления муфты F м , приложенную между полумуфтами, считают распределённой, поэтому можно принять, что точка приложения силы F м находится посередине выходного конца соответствующего вала на расстоянии l м от точки приложения реакции смежного подшипника (см. рис.4.4, а и б).

9. Проставляют на проекциях эскизной компоновки необходимые размеры.

Пример конструкции выходного вала показан на рис. 4.4, в. В одноступенчатом цилиндрическом редукторе обычно применяют зубчатое колесо с симметричной ступицей и располагают его на равных расстояниях от опор.

Читайте также: Подшипниковые опоры для вертикальных валов

В индивидуальном и мелкосерийном производствах валы изготовляют ступенчатыми, снабжая буртами для упора колёс и подшипников. Во всех вариантах конструкций подшипники устанавливают «враспор». Регулировка подшипников выходного вала, как и подшипников входного вала, осуществляется установкой набора тонких металлических прокладок под фланец привертной крышки, а в конструкциях с закладной крышкой \SYMBOL 45 \f «Symbol» установкой компенсаторного кольца при использовании радиального шарикоподшипника или нажимного винта при использовании конических роликоподшипников. Валы следует конструировать по возможности гладкими , с минимальным числом уступов. В этом случае существенно сокращается расход металла на изготовление вала, что собственно важно в условиях крупносерийного производства.

Для повышения технологичности конструкции радиусы галтелей и размеры фасок на одном валу желательно принимать одинаковыми . Ширину канавок для выхода инструмента также нужно принимать одинаковой . Если на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерования их располагают на одной образующей вала и выполняют одной ширины, выбранной по меньшему диаметру вала.

Видео:9.4. Расчет валов и осейСкачать

4.6. Проверочный расчёт валов на выносливость

На практике установлено, что для валов основным видом разрушения является усталостное разрушение. Статическое разрушение, происходящее под действием случайных кратковременных перегрузок, наблюдается значительно реже. Поэтому для валов расчёт на выносливость (сопротивление усталости) является основным и заключается в определении расчётных коэффициентов запаса усталостной прочности в потенциально опасных сечениях, предварительно намеченных в соответствии с эпюрами моментов и наличием на валу концентраторов напряжений.

Расчёт валов на выносливость проводят в следующем порядке.

а) Составление расчётной схемы по чертежу вала и определение расчётных нагрузок и опорных реакций.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на двух шарнирных опорах. Подшипники качения, воспринимающие радиальные и осевые силы, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные силы, как шарнирно-подвижные.

Схемы приложения нагрузок могут быть разные \SYMBOL 45 \f «Symbol» создающие щадящие или наихудшие условия работы рассматриваемого вала. Основными нагрузками на валы являются силы от передач и полумуфт. На расчётных схемах эти силы, а также вращающие моменты изображают как сосредоточенные и приложенные в серединах ступицы. Влиянием силы тяжести валов и насаженных на них деталей пренебрегают. Силы трения в опорах не учитывают. На рис. 4.5 приведен пример расчетной схемы выходного вала цилиндрического зубчатого редуктора с открытой прямозубой шестерней.

Внешние силы F t , F r , F а , действующие в полюсе зацепления, приводят к оси вала и изображают раздельно в вертикальной и горизонтальной плоскостях, при этом возникают моменты пар сил – вращающий T 2 =0,5 F t 2 ∙ d 2 и изгибающий M a =0,5 F a 2 ∙ d 2 . Здесь d 2 − делительный диаметр колеса. Линейные размеры, особенности формы и конструктивные элементы вала выявляются при конструировании передач, подшипниковых узлов, муфт с учётом рекомендаций.

Уточняют расстояния между точками приложения внешних сил к валу. Систему сил, действующих на вал, доводят до равновесного состояния, достраивая реакции в опорах.

б) Построение эпюр изгибающих моментов в общем случае в двух взаимно перпендикулярных плоскостях и эпюры крутящих моментов проводят в следующей последовательности.

Определяют реакции в опорах из условия равновесия вала, составляя уравнения статики

Правильность определения реакций R A и R B проверяют с помощью уравнения F i ( y ) =0.

Определяют внутренние изгибающие моменты в поперечных сечениях на каждом участке вала методом сечений, составляя уравнения равновесия:

Под расчётной схемой вала строят эпюры крутящих и изгибающих моментов в вертикальной и горизонтальной плоскостях от всех действующих нагрузок. По этим эпюрам определяют результирующий изгибающий момент в любом сечении вала.

Предположительно намечают опасные сечения вала, подлежащие проверке, учитывая характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений.

в) При расчёте коэффициента запаса усталостной прочности принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения \SYMBOL 45 \f «Symbol» по отнулевому . Выбор отнулевого цикла для напряжений кручения основан на том, что большинство валов передает переменные по значению, но постоянные по направлению вращающие моменты.

Определяют амплитуду симметричного цикла нормальных напряжений при изгибе вала в опасных сечениях: σ a = σ max = M on W x и амплитуду отнулевого цикла касательных напряжений при кручении вала

где M on = M onx 2 + M ony 2 − результирующий изгибающий момент в рассматриваемом опасном сечении;

M onx и M ony − изгибающие моменты в вертикальной и горизонтальной плоскостях в данном опасном сечении, Нмм ;

Т − крутящий момент на валу, Нмм ;

W x и W p – моменты сопротивления нетто-сечения вала изгибу и кручению, соответственно, мм 3 .

Для опасных сечений определяют коэффициенты запаса усталостной прочности и сравнивают их с допускаемыми .

При совместном действии изгиба и кручения запас усталостной прочности определяют по формуле:

− запас сопротивления усталости только по изгибу.

Коэффициент запаса сопротивления усталости только по кручению берётся как меньшая величина из двух значений:

− запас сопротивления усталости только по кручению;

− коэффициент запаса прочности на кручение по пределу текучести.

Меньшее по величине значение s τ подставляют в формулу для определения суммарного запаса усталостной прочности.

В предыдущих формулах σ a и τ a − амплитуды переменных составляющих циклов напряжений, а σ m и τ m − постоянные составляющие;

σ -1 и τ -1 − пределы выносливости выбранного материала вала при симметричном цикле нагружения. Их определяют по таблицам или по приближённым формулам:

где σ в − предел прочности материала вала;

τ T − предел текучести при сдвиге;

k d и k F − масштабный фактор и фактор шероховатости поверхности;

k σ и k τ − эффективные коэффициенты концентрации напряжений при изгибе и кручении.

Ψ σ и Ψ τ − коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости;

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📺 Видео

6.2 Кинематический расчет приводаСкачать

Прочность и жесткость валов. (Зубчатый редуктор). Часть 3: Расчетные схемы валов.Скачать

Расчет валов, каф. МеханикаСкачать

Лекция «Валы и оси. Их опоры»Скачать

Прочность и жесткость валов. Часть 7. Расчет на жесткость выходного вала (цилиндрическая передача).Скачать

Прочность и жесткость валов. Часть 5: Расчет на жесткость входного вала (коническая передача).Скачать

Компоновка узла "Вал в опорах".Скачать

Лекция 9. Валы и осиСкачать

Прочность и жесткость валов. Часть 9. Расчет на жесткость промежуточного вала (КЦ-редуктор)Скачать

Расчет вала на прочность и жесткость. Эпюра крутящих моментовСкачать

1. Состав электромеханического приводаСкачать

расчет валов редктораСкачать

Э03 01 1 Эскизная компоновкаСкачать

Прочность и жесткость валов. Часть 6: Эпюры моментов выходного вала (цилиндрическая передача).Скачать