Книга содержит разбор конкретных неисправностей насосов и компрессоров, с которыми автор сталкивался в своей профессиональной деятельности. Описаны причины появления этих неисправностей и способы, которыми они были устранены.

Книга представляет собой прежде всего исторический интерес, но может также быть полезна студентам и специалистам в области тепло- и водоснабжения.

Спасибо Роману за книгу!

Читать далее »

- Поршневые компрессоры: Учеб. пособие для студентов вузов, обучающихся по специальности «Холодильные и компрессорные машины и установки» / Б. С. Фотин, И. Б. Пирумов, И. К. Прилуцкий, П. И. Пластинин; Под ред. Б. С. Фотина. — Л.: Машиностроение. Ленингр. отд-ние, 1987. — 372 с.: ил.

- Бухарин Н. Н. Моделирование характеристик центробежных компрессоров.— Л.: Машиностроение, Ленингр. отд-ние, 1983.— 214 с, ил.

- О сайте

- Статьи

- Статьи

- Винтовые компрессоры

- Компрессорные машины

- Компрессорные станции

- Поршневые компрессоры

- Насосы и компрессоры

- Неисправности и ремонт поршневых компрессоров

- ВВЕДЕНИЕ

- 📽️ Видео

Видео:Как оформить список литературы в дипломеСкачать

Поршневые компрессоры: Учеб. пособие для студентов вузов, обучающихся по специальности «Холодильные и компрессорные машины и установки» / Б. С. Фотин, И. Б. Пирумов, И. К. Прилуцкий, П. И. Пластинин; Под ред. Б. С. Фотина. — Л.: Машиностроение. Ленингр. отд-ние, 1987. — 372 с.: ил.

Настоящее учебное пособие призвано оказать помощь при изучении рабочих процессов в поршневых компрессорах, вопросов расчета и конструирования этих машин и их элементов. В книге использованы материалы, излагаемые при чтении курсов лекций «Теория объемных машин» и «Теория, расчет и конструирование объемных компрессоров», читаемых в течение ряда лет кафедрой компрессоростроения Ленинградского ордена Ленина политехнического института им. М. И. Калинина, а также результаты научно-исследовательских работ, проводимых кафедрой. В качестве новых разделов, не нашедших отражения в других учебных пособиях, рассматриваются процессы в рабочих камерах и отдельных узлах компрессора с использованием аппарата термодинамики переменных масс и расчеты рабочих процессов в отдельной ступени с учетом уравнений движения клапанов, течения в линиях всасывания и нагнетания, утечек и перетечек, а также теплообмена газа в проточной части.

Видео:Как быстро составить список литературы для курсовой работы?Скачать

Бухарин Н. Н. Моделирование характеристик центробежных компрессоров.— Л.: Машиностроение, Ленингр. отд-ние, 1983.— 214 с, ил.

В книге разработана математическая модель центробежного компрессора, позволяющая рассчитать его характеристики при различных режимах работы и способах регулирования пооизводительности. Изложены основные принципы построения модели, приведены алгоритмы и программы моделей элементов проточной части и процедуры определения границ характеристик. Даны уравнения состояния реальных газов и смесей, методы и программы расчета термических и калорических величин по двум параметрам состояния. Книга предназначена для инженерно-технических работников, занимающихся исследованием и проектированием центробежных компрессоров, моделированием энергетических, в том числе холодильных, машии н установок.

Видео:Список литературы - оформление литературы по госту автоматическиСкачать

О сайте

На этом сайте вы можете бесплатно, без регистрации скачать техническую литературу в области машиностроения. Формат книг — djvu и pdf.

Вы хотите поделиться книгой? Книга должна быть хорошо читабельной, издана не позднее начала 1990-х годов. Просто высылайте ее по адресу и она появится здесь.

По этому же адресу можно написать в случае, если какая-либо ссылка не работает, либо скачивание затруднительно — я перезалью книгу на другой файловый хостинг.

Видео:Проект. Оформление списка литературы.Скачать

Статьи

Статьи

В данном разделе вы можете узнать новости компании “Энергомаш”, ознакомится с детальной информацией о винтовых компрессорах, насосах, дизельных генераторах, системах подготовки сжатого воздуха другого оборудования.

Винтовые компрессоры

В книги излагаются теория и методы расчётов винтовых компрессоров, приводятся теоретические и экспериментальные материалы, необходимые для их проектирования. Исследования различных, конструктивных, кинематических и термодинамических характеристик: производительности, мощности, работы и кпд винтовых компрессоров. Существенно дополнены главы посвященный профилированию и геометрии винтов блока и т.д.

Компрессорные машины

Страхович К.И., Френкель М.И., Кондряков И.К., Рис В.Ф.

В книге изложены основы теории и расчётов, конструкции, схемы, принципы работы и эксплуатационные характеристики поршневых, центробежных, осевых и винтовых компрессоров, а также описание воздухосборников и буферных емкостей, трубопроводов и арматуры. Приведена методика термогазодинамических расчётов, расчёты на прочность некоторых узлов, а также даны рекомендации по проведению испытаний, ремонта и обслуживания компрессоров.

Компрессорные станции

В книге приведены данные и описания о воздушных компрессорах: отечественные и импортные, поршневые, винтовые компрессоры и турбокомпрессоры, системы фильтрации, охладители и осушители воздуха, масловлагоотделители и воздухосборники. Рассмотрены технологические схемы и компоновки компрессорных станций, даны методы определения нагрузок и повышения производительности компрессорных установок, а также рекомендации по проектированию и строительству компрессорных станций. Даны указания по выбору и монтажу приборов контроля, арматуры и трубопроводов.

Поршневые компрессоры

В книге представлены термодинамические основы процессов в поршневых компрессорах. Рассмотрены схемы и приводы, особенности конструкции одноступенчатого и многоступенчатого поршневого компрессора, конструирование элементов поршневого компрессора: базы, штоки, поршни, цилиндры, уплотнения и прочее вспомогательное оборудование. Предложены зависимости для пересчёта характеристик компрессоров, работающих на газах с различными физическими свойствами

Насосы и компрессоры

Елин В.И., Солдатов К.Н., Соколовский С.М.

В книге рассмотрены вопросы теории, основы расчёта и принципы работы компрессоров, насосов и вентиляторов, описываются конструкции этих машин, применяемых в нефтяной промышленности. Кроме того в книге изложены правила эксплуатации, монтажа, планового ремонта и возможные неисправности и п компрессов, насосов и вентиляторов. Приведены основные правила безопасности при эксплуатации компрессорного и насосного оборудования.

Видео:Как создать автоматический список литературы для своей научной статьиСкачать

Неисправности и ремонт поршневых компрессоров

Страницы: 1 2 3

ВВЕДЕНИЕ

Поршневой компрессор — это энергетическая машина для сжатия и подачи воздуха или жидкостей (масла, хладагента и другие) под давлением. Компрессоры возвратно-поступательного действия считаются самым давним и распространенным типом. Эффект компрессии создается за счет уменьшения объема газа при движении поршня в цилиндре. Компрессоры данного типа широко применяются в машиностроении, текстильном производстве, в химической, холодильной промышленности и криогенной технике. Многообразны по конструктивному выполнению, схемам и компоновкам.

Простота конструкции поршневых компрессоров способствовала их популяризации и распространению. Сегодня компрессоры поршневые нашли широчайшее применение в разных сферах человеческой деятельности, начиная от аэрации аквариумов и заканчивая промышленным машиностроением. Гениальное, по своей простоте, изобретение обладает массой достоинств и высокой функциональностью. Например, подача воздуха или газа под давлением более чем в 20 атмосфер – задача, с которой не могли справиться даже более сложные приспособления. Поршневые компрессоры наиболее распространены и многообразны по конструктивному выполнению, схемам и компоновкам.

Судовые воздушные компрессоры необходимы для обеспечения потребителей судовой энергетической установки и судна в целом сжатым воздухом разного давления и расхода.

На судне потребителями сжатого воздуха являются:

-главный двигатель и дизель генераторы (пусковой воздух);

— дистанционного автоматизированного управлении главного двигателя;

-система автоматического управления и контроля;

-масляные фильтры главного двигателя (продувание);

-отключение топливного насоса высокого давления на ходу;

— выпускные клапаны главного двигателя;

— хозяйственных нужды и другое…

По назначению компрессоры делят на пять групп:

- главные;

- вспомогательные;

- аварийные;

- рефрижераторные;

- специальные.

Главные компрессоры применяют для пуска двигателей внутреннего сгорания и распыление топлива в них во время работы. Давление воздуха таких компрессоров составляет десятки технических атмосфер.

Вспомогательные применяют для снабжения сжатым воздухом систем пневмоавтоматики, пневмоинструментов, продувки электрических машин и других механизмов.

Читайте также: Как притереть клапан компрессора

Аварийные компрессоры применяют в случае выхода из строя основных компрессоров.

Рефрижераторные компрессоры применяют в холодильных установках для сжатия парогазовой смеси хладагента и перевода этой смеси в жидкое состояние.

По принципу действия компрессоры делят на три группы:

Компрессоры поршневого типа позволяют осуществлять сжатие газов до больших давлений.

Классификация поршневых компрессорных машин.

Современные вспомогательные компрессоры ДВС имеют различные конструктивные схемы, различное число ступеней, разное число цилиндров и ряд прочих отличий, которые можно уложить в следующую классификационную схему.

По назначению компрессоры делят на пусковые и универсальные (для развитых энергетических установок).

Пусковые наполняют воздушные баллоны для запуска дизелей.

Универсальные используют для обеспечения работы пневматических приводов, пневмоинструмента, для продувки цистерн и так далее.

По числу ступеней сжатия – одно и многоступенчатые (от одной до четырёх ступеней).

По числу цилиндров – одно и многоцилиндровые.

По способу действия каждой ступени – простого и двойного действия.

По виду поршней – с дифференциальными или с простыми поршнями.

По виду кинематической схемы привода – рядные вертикальные, оппозитные, V-образные, W-образные и т.п., практически соответствуют классификации главного двигателя.

По виду охлаждения – воздушное или водяное.

По виду привода подразделяются на: электрокомпрессоры, бензокомпрессоры, дизелькомпрессоры, ручные компрессоры.

Компрессоры могут быть также автономными или навесными.

Автономный компрессор обслуживает потребности различных, не связанных с его приводом потребителей.

Навесной обеспечивает в основном потребности только того двигателя, который приводит его в действие.

По величине давления нагнетания – компрессоры низкого (до 2МПа), среднего (до 15МПа) и высокого давления (более 15МПа). Компрессоры низкого давления не могут быть пусковыми, но используются с ДВС в качестве компрессоров тормозных систем и систем пневмоприводов и автоматики.

Компрессоры также делят на машины малой производительности (расход до 600м 3 /час), средней (расход до 6000 м 3 /час) и высокой (более 6000 м 3 /час). По существующим традициям в технической документации объёмную производительность поршневых компрессоров указывают по параметрам воздуха на нагнетании. Компрессоры, обслуживающие двигателя внутреннего сгорания, обычно имеют малую производительность. Их расход составляет 7…300 м 3 /час (по всасыванию для нормальных условий).

Все многоступенчатые компрессоры выполняют с принудительно охлаждаемыми цилиндрами и промежуточным охлаждением воздуха. Одноступенчатые компрессоры и аварийные компрессоры с ручным приводом могут не иметь принудительного охлаждения

Поршневые компрессоры могут быть:

крейцкопфные — с двухсторонним всасыванием

бескрейцкопфные — одностороннего всасывания (мощностью до 100 кВт).

По расположению цилиндров компрессоры подразделяются на:

К вертикальным относятся машины с цилиндрами, расположенными вертикально.

При горизонтальном расположении цилиндры могут быть размещены по одну сторону коленчатого вала, такие компрессоры называются горизонтальными с односторонним расположением цилиндров; либо по обе стороны вала — с горизонтальными или двухсторонним расположением цилиндров.

К угловым компрессорам относятся машины с цилиндрами, расположенными в одних рядах вертикально, в других — горизонтально. Такие компрессоры называются прямоугольными. К угловым компрессорам относятся машины с наклонными цилиндрами, установленными V-образно и W-образно.

Схематически принцип работы вертикального поршневого компрессора выполняется в 2 этапа:

- Воздух или газ, находящийся в увеличивающейся полости цилиндра, постепенно расширяется во время движения поршня вдоль оси от крышки цилиндра. При этом внутри цилиндра давление воздуха уменьшается относительно внешних параметров, и это ведет к его порционному всасыванию через клапан.

- Далее происходит сжатие или нагнетание воздуха (газа) во время движения поршня, которое производится в обратном направлении – в цилиндре давлении растет, пропорционально его сжатию, после чего через нагнетательный клапан сжатый воздух с силой выпускается.

Схема поршневого компрессора у большинства конструкций принципиально одинакова – это цилиндр, поршень, клапана (всасывающий и нагнетательный), кривошипно-шатунный механизм (крейцкопф, кривошип и шатун) и шток. Компрессоры также оцениваются по таким параметрам как сила поршня, амплитуда и мощность, частота вращения вала, объем перекачки воздуха и другим.

Схема работы поршневого компрессора связана с изменениями температуры газа (воздуха), возникновением вибраций, поэтому нуждаются в охлаждении и надежной опоре, что уже заложено в их конструкции. Однако при длительной работе и обслуживании поршневых компрессоров возникают поломки, снижение продуктивности и засорение.

Прогрессивным в развитии поршневых компрессоров явился переход на оппозитное исполнение компрессоров крупной и средней производительности. Оппозитные компрессоры, представляющие собой горизонтальные машины с встречным движением поршней и расположением цилиндров по обе стороны вала, отличаются высокой динамической уравновешенностью, меньшим габаритами и массой. Благодаря своим преимуществам оппозитные компрессоры практически полностью вытеснили традиционный тип крупного горизонтального компрессора.

Для машин малой и средней производительности основным является прямоугольный тип компрессора и компрессора с У-образным расположением цилиндров.

Поршневые компрессоры, принцип работы которых основан на нагнетании и перекачивании газов или воздуха под высоким давлением, способны менять параметры объёма газа. Все разновидности компрессоров функционируют на основе принципа движения поршня между клапанами по возвратно-поступательной схеме.

Устройство каждого типа данного приспособления продиктовано условиями применения, функциональностью и сферой их использования. Например, компрессоры угловые – наиболее распространённый тип компрессорных агрегатов, поскольку они имеют сравнительно малый вес и компактные габариты, их можно монтировать на небольших площадях.

У вертикального типа поршневых компрессоров схема та же, что и у горизонтальных, которые рассчитаны на более высокую нагрузку, но они имеют меньшие размеры и иную производительность.

По числу ступеней сжатия компрессоры различаются одно-, двух- и многоступенчатые.

Одноступенчатые компрессоры применяют для сжатия газов до небольших давлений ( единицы атмосфер ). В одноступенчатом поршневом компрессоре для сжатия газа используется только одно из двух движений поршня в цилиндре как рабочее. Если компрессор двойного действия – используются оба движения

Многоступенчатые компрессоры представляют собой последовательное соединение двух или трёх одноступенчатых компрессоров.

Такое соединение используется для повышения результирующего ( на выходе) давления.

Многоступенчатое сжатие вызывается необходимостью ограничить температуру сжимаемого газа. В воздушных компрессорах возникает опасность воспламенения и взрыва масляного нагара, накапливающегося в трубопроводах, на крышках компрессоров и поверхностях клапанов, поэтому температура нагнетаемого воздуха не должна превышать 453 Кельвинов.

Узлы и детали поршневых компрессоров

Картер и блок-картер. Это основные узлы компрессора, в которых расположен кривошипно-шатунный механизм. На них крепят цилиндры и все вспомогательные узлы компрессора. Эти узлы воспринимают силы, возникающие при сжатии паров холодильного агента, и передают на фундамент массу компрессора, крутящий момент, неуравновешенные силы и силы инерции движущихся масс.

Картер и цилиндры вертикальных и угловых компрессоров могут иметь вид отдельных узлов, причем цилиндры прикрепляют к картеру с помощью шпилек. При блок-картерном решении блок цилиндров и картер отливают вместе, цилиндровые втулки вставляют в гнезда отливки. Втулка цилиндра имеет два посадочных пояса (вверху и внизу). Диаметр нижнего пояса, как правило, меньше диаметра верхнего пояса, чтобы нижний конец втулки можно было свободно ввести через верхнее отверстие.

Читайте также: Ресивер в сборе с компрессором

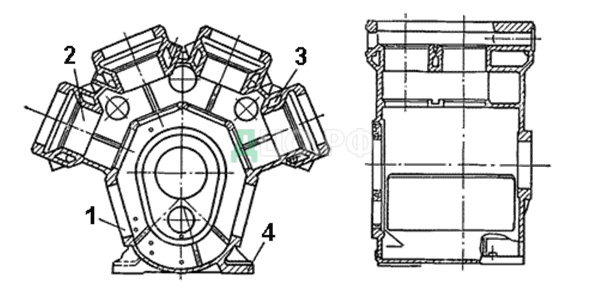

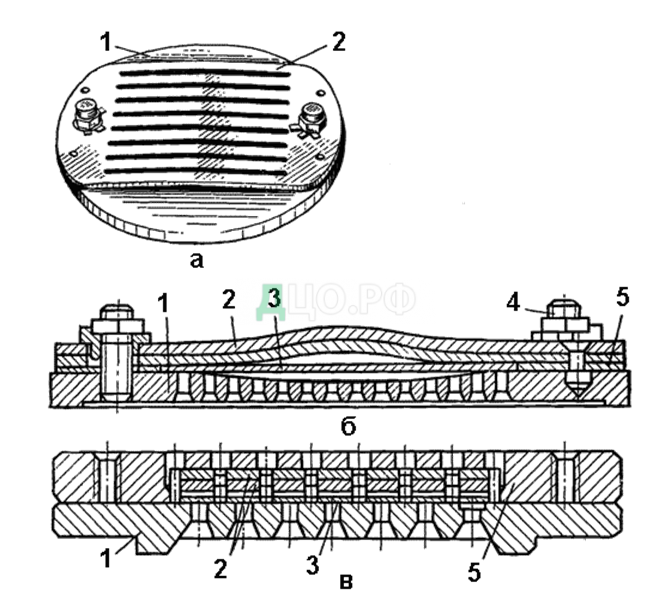

Рис. 1. Блок-картер бескрейцкопфного веерообразного компрессора.

Блок-картер бескрейцкопфного веерообразного компрессора: 1 — проем для разборки шатуна; 2 — гнездо для цилиндровой втулки; 3 — охлаждающая рубашка; 4 — крепежные лапы.

На рис. 1 показан блок-картер веерообразного компрессора. Для осмотра механизма движения и доступа к нижним головкам шатуна на картере предусмотрены боковые проемы, закрываемые крышками. Передний проем (на рис. 1 слева) служит для выемки коленчатого вала и осмотра масляного насоса. Картеры и блок-картеры находятся при работе под давлением паров холодильного агента. Это давление при работе компрессора низкое и не превышает 0,35 МПа. Однако при неработающем компрессоре вследствие неплотностей клапанов давление в картере может сравняться с давлением в конденсаторе. Картеры и блок-картеры отливаются, как правило, из серого чугуна, однако есть примеры выполнения сварных стальных картеров и блок-картеров.

Цилиндры. В вертикальных и угловых компрессорах цилиндры в нижней части сообщаются с картером, а вверху имеют две крышки — наружную и внутреннюю. Во фреоновых компрессорах внутренняя крышка жестко закреплена между цилиндром и наружной крышкой. В аммиачных компрессорах внутренняя крышка служит защитным устройством от гидравлических ударов.

В верхней части цилиндры аммиачных и фреоновых (для фреона-22) компрессоров имеют водяную охлаждающую рубашку. Компрессоры, работающие на фреоне-12, имеют на цилиндрах ребра для охлаждения воздухом. Отсутствие водяной рубашки объясняется тем, что фреон-12 в конце сжатия в компрессоре имеет более низкую температуру перегрева, чем аммиак.

В компрессорах блок-картерной конструкции применяют сменные втулки, отлитые из перлитного чугуна. Зеркало цилиндра или сменной втулки шлифуют и доводят хонингованием.

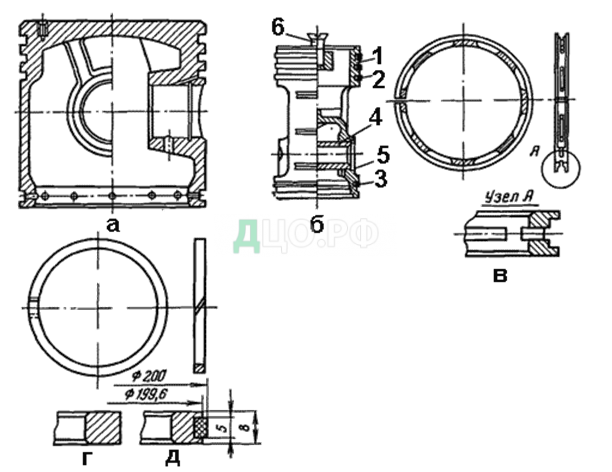

Рис.2. Поршни и поршневые кольца.

Поршни и поршневые кольца: а — поршень непрямоточного компрессора; б — тронковый проходной поршень: 2 — корпус; 2 — уплотнительные кольца;3 — маслосъемное кольцо; 4 — палец; 5 — пружинное кольцо; 6 — винт для крепления всасывающего клапана; в — маслосъемное кольцо; г — уплотнительное кольцо; д — уплотнительное кольцо с мерамитовой вставкой.

В вертикальных и угловых прямоточных компрессорах применяют тронковые проходные поршни, в непрямоточных — облегченные непроходные (рис. 2, а). Тронковый проходной поршень прямоточного аммиачного компрессора (рис. 2, б) представляет собой чугунную полую конструкцию удлиненной формы. В верхней части поршня крепится всасывающий клапан. В поршне имеются окна и каналы, по которым пары аммиака из всасывающего трубопровода поступают к всасывающему клапану. Всасывающая полость отделяется от картера перегородкой в поршне. Поршень соединяется с шатуном с помощью поршневого пальца 4, осевое перемещение которого ограничено пружинными кольцами 5. На поверхности поршня (вверху и внизу) имеются канавки для уплотнительных и маслосъемных колец 2 и 3. Поршни отливают из чугуна или из алюминиевых сплавов.

Поршневые кольца бывают уплотнительные (рис. 2, г, д), создающие уплотнение между поршнем и стенками цилиндра при движении поршня в цилиндре, и маслосъемные (рис. 2, в), которые удаляют избыток масла со стенок цилиндра. Маслосъемное кольцо 3 (см. рис. 2, б) на наружной поверхности имеет скос, образующий конусную поверхность. Кольцо устанавливают на поршень конусом вверх. При движении поршня вверх между кольцом и стенкой цилиндра создается масляный клин, отжимающий кольцо в канавку поршня. Благодаря этому масло пропускается вниз.

Часто маслосъемные кольца делают с вырезами (смотреть рис. 2, в). Чтобы не было препятствия для сжатия кольца, в канавке поршня сверлят отверстия для сообщения ее с внутренней частью поршня. При движении поршня вниз масло снимается, часть его собирается в канавке под кольцом и через отверстия в поршне стекает внутрь поршня, а затем в картер. Большинство вертикальных компрессоров имеет два-три уплотнительных кольца и одно маслосъемное кольцо.

Поршневые кольца изготовляют из чугуна. Они являются одной из ответственных деталей поршневой машины. Пропуски паров холодильного агента через поршневые кольца снижают коэффициент подачи и увеличивают расход электроэнергии. Надетое на поршень кольцо должно утопать в канавке, а замки колец следует смещать один относительно другого примерно на 90°. Это обеспечивает лучшую их работу. Замки колец в рабочем состоянии должны иметь зазоры во избежание заклинивания поршневого кольца и задира зеркала цилиндра.

Для лучшего уплотнения и уменьшения износа цилиндра поршневые кольца иногда делают с неметаллической вставкой (смотреть рис. 2, д).

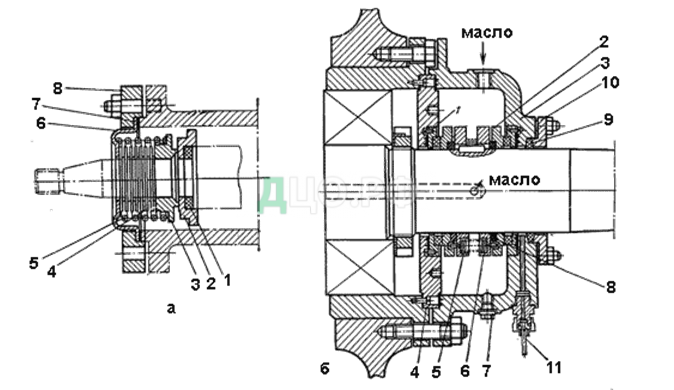

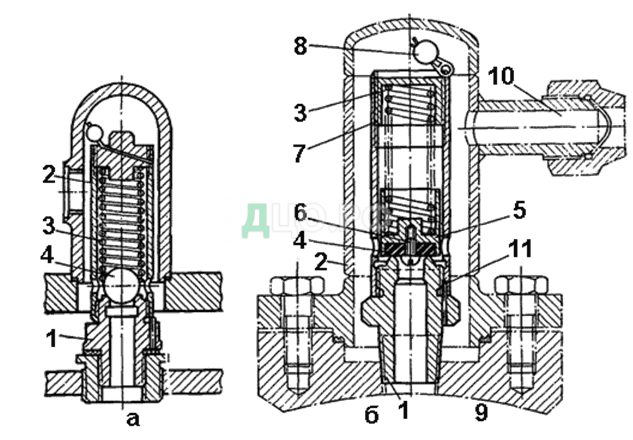

Рис. 3. Уплотнение коленчатого вала компрессора.

Уплотнение коленчатого вала компрессора: а — сильфонный сальник: 1 — резиновое кольцо; 2 — стальное кольцо; 3 — бронзовое кольцо; 4 — сильфон; 5 — пружина; 6 — направляющий стакан 7 -прокладка; 8 — крышка; б — сальник пружинный с графитовыми кольцами трения: 1 — неподвижные кольца с графитовыми уплотнительными вставками; 2 — подвижные уплотнительные кольца; 3 -наружная крышка; 4 — промежуточная крышка; 5 — пружина сальника; 6 — сепаратор пружины; 7 — спускная пробка; 8 — упругие кольца уплотнения вала; 9 – манжет; 10 — крышка манжета; 11 — трубка для контроля утечек масла из сальника

Картер компрессора находится под давлением холодильного агента, поэтому коленчатый вал в месте выхода из картера уплотняется с помощью сальника с кольцами трения. Для коленчатых валов мелких фреоновых компрессоров применяются сильфонные сальники (рис. 3,а). На вал компрессора плотно насажено кольцо 1 из бензомаслостойкой резины, на которое плотно насажено стальное подвижное кольцо 2. Неподвижное бронзовое кольцо 3 притерто к стальному кольцу и прижато к нему пружиной 5. Кольцо 3 припаяно к сильфону 4, с другой стороны к нему припаян стакан 6, который на прокладках закрепляется к картеру крышкой 8.

Большое распространение для уплотнения вала компрессора получили пружинные сальники с кольцами трения и масляным затвором. Если диаметр вала не превышает 50 мм, то сальник выполняют с одной центральной пружиной, при большем диаметре вала обычно устанавливают несколько пружин, заключенных в сепараторе (рис. 3, б). В качестве трущейся пары в сальниках применяют высокооловянистую фосфористую бронзу и цементируемую закаленную сталь.

Подвижные кольца 2 сальника стальные, уплотняются по валу резиновыми кольцами 8, стойкими к фреону, аммиаку и маслу. Этими же кольцами достигается уплотнение по поверхности вала. В неподвижные кольца 1впрессованы графитовые вставки. Подвижные кольца с помощью пружин 5 прижимаются к неподвижным — графитовым. Эти трущиеся пары колец и образуют уплотнительные пояски. Для смазки трущихся поверхностей и для создания масляного гидравлического затвора в пространство между наружной крышкой 3 и промежуточной крышкой 4 подается масло от насоса. Из сальника масло отводится по сверлению в валу. Манжета 9 служит для улавливания контрольной утечки масла из сальника и предотвращает разбрызгивание масла по валу и маховику.

Читайте также: Разборка компрессора кондиционера шевроле эпика

Клапаны компрессора. В компрессорах применяют самодействующие клапаны. Они должны легко открываться и оказывать незначительное сопротивление для прохода газа, своевременно и плотно закрываться. Открываются клапаны под давлением газа. Нагнетательный клапан начинает открываться, когда давление в цилиндре будет выше, чем в нагнетательной стороне, и преодолевает усилие пружины клапана. Бугорок на линии нагнетания указывает на некоторое прилипание клапанной пластины к седлу вследствие наличия масляной пленки. В точке 3 клапан должен быть полностью закрыт. Сходные явления происходят и во всасывающем клапане. Он открывается, когда давление в цилиндре будет ниже, чем во всасывающей стороне компрессора.

Расположение клапанов в цилиндре разнообразно. В прямоточных компрессорах всасывающие клапаны размещаются в верхней части поршня и выполняются без пружины (рис. 4, а). В современных компрессорах применяются кольцевые пластинчатые и ленточные самопружинящие клапаны. Основными частями кольцевого нагнетательного клапана (рис. 4, в) является седло 1, ограничитель подъема 2 (розетка), пружина 8 и пластинка 3.Пружина 8 (рис. 4, б и в) прижимает пластинку 3 к седлу 1 и этим перекрывает проходное сечение клапана. Розетка 7ограничивает подъем пластин и обеспечивает направление их при подъеме и опускании. Отверстия для выхода пара расположены в розетке по окружности между пластинами. Кроме того, в розетке имеются небольшие отверстия, расположенные против пластин, которые препятствуют прилипанию пластин к ограничителям подъема.

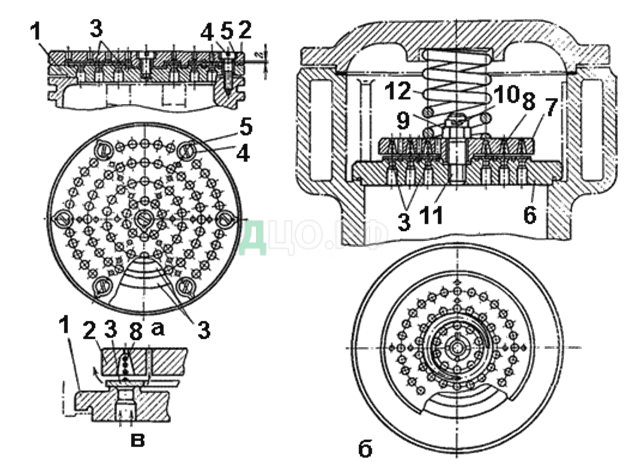

Рис.4. Пластинчатые клапаны.

Пластинчатые клапаны: а — всасывающий; б — нагнетательный; в — схема нагнетательного клапана: 1 — седло; 2 — розетка; 3 — кольцевые пластины; 4 — винт крепления; 5 — замок; 6 — ложная крышка (седло); 7 — розетка; 8 — пружина; 9 — корончатая гайка; 10 -шплинт; 11 -шпилька; 12 — буферная пружина.

Пластины кольцевых клапанов толщиной 1,5 — 2 мм изготовляют из специальной хромированной стали. Высота подъема пластины клапана обычно 1 — 2 мм. Скорость пара в клапанах изменяется в широких пределах и составляет для аммиачных компрессоров 25 — 30, для фреоновых – 20 — 35 м/с.

На рис. 5 показан ленточный самопружинящий клапан прямоточного компрессора. Седло и направляющая клапана имеют расположенные рядом отверстия для прохода пара. В некоторых случаях вместо отверстий делают продольные пазы. Ленточная пластина перекрывает отверстия для прохода пара. Под действием разности давлений пара лента выгибается в сторону направляющей и создает продольные щели для прохода холодильного агента. Ленточные пластины изготовляют из легированной стали (светлая холоднотянутая лента). Большое проходное сечение и простота конструкции являются достоинствами ленточных клапанов.

Клапан типа «домик» (рис. 5) отличается от ранее известных ленточных клапанов формой профиля ограничителя подъема.

У полосовых клапанов профиль ограничителя подъема был выполнен по дуге окружности. Прогибаясь под действием давления потока газа, пластинка в конце подъема ударялась об ограничитель подъема своим центром или всей поверхностью одновременно. Жесткость пластины в процессе движения не изменялась, так как расстояние между точками ее опоры на ограничитель подъема оставалось постоянным. В клапанах типа «домик» профиль ограничителя подъема образован линией, большая часть которой находится в зоне между линией естественного прогиба балки на двух опорах под действием равномерно распределенной нагрузки и вписанным в нее равнобедренным треугольником. При такой форме профиля исключается удар пластин об ограничитель подъема (пластина как бы обкатывается с проскальзыванием по поверхности ограничителя подъема), а жесткость пластин возрастает (по мере прогиба) в результате уменьшения расстояния между точками их опоры на ограничитель подъема. Центр пластины не достигает ограничителя подъема.

Рис.5. Ленточный клапан типа «домик».

Ленточный клапан типа «домик»: а — общий вид нагнетательного клапана; б — нагнетательный; в — всасывающий: 1- седло; 2 — розетка; 3 — пластина; 4 — винт крепления; 5 — ограничитель сдвига.

Отсутствие удара пластины об ограничитель подъема и переменное сопротивление пластины действующему на нее потоку газа уменьшают скорость и величину возникающих напряжений при посадке на седло. Это позволяет использовать в клапанах типа «домик» более тонкие пластины. Кроме того, в клапанах типа «домик» увеличена поверхность контакта пластин с ограничителем подъема, что обусловливает отсутствие местной выработки концов пластин и ограничителей. Неполное прилегание пластины к ограничителю подъема исключает возможность ее прилипания.

В клапанах типа «домик» удар пластин при движении их от седла к ограничителю подъема практически отсутствует, так как свободный ход пластины не превышает сотых долей миллиметра. Для уменьшения перетечек и сокращения времени приработки пластин в клапанах типа «домик» проходы в седле выполнены в виде сверлений и со стороны пластин профрезерованы по всей длине на небольшую глубину.

Рис.6. Предохранительные клапаны компрессора.

Предохранительные клапаны компрессора: а — шариковый: 1 — седло; 2 — корпус; 3 — пружина; 4 — клапан: б — наперстковый: 1 — седло; 2 — корпус; 3 — пружина; 4 — уплотнительное резиновое кольцо; 5 — клапан; 6 — винт крепления кольца; 7 — регулирующая пробка; 8 — пломба; 9 — полость нагнетания; 10 — полость всасывания; 11 — стопорный винт.

На рис. 6, а показан шариковый пружинный предохранительный клапан, а на рис. 6, б — наперстковый предохранительный клапан, в котором уплотнение производится с помощью резинового кольца, стойкого при взаимодействии с маслом и холодильным агентом. В некоторых компрессорах вместо пружинного предохранительного клапана устанавливают ломающуюся чугунную пластину, которая при превышении разности давления ломается. Для предотвращения попадания осколков пластины в полость цилиндра ее закрепляют между свинцовыми дисками. Поломанную пластину заменяют новой, обязательно имеющей клеймо завода. Как видно из рис. 6, регулировку открытия предохранительного клапана производят изменяя силу пружины. Отрегулированный клапан пломбируют, а дату регулировки записывают в формуляр компрессора.

Система смазки компрессоров.

Смазка компрессоров может быть принудительная (под давлением насоса) и разбрызгиванием. Принудительную смазку осуществляют от шестеренчатого или плунжерного насоса. Наиболее надежен насос, работающий под заливом масла. Привод насоса производится от коленчатого вала непосредственно с помощью зубчатой передачи или эксцентрика.

На всасывающей линии насоса устанавливают сетчатый фильтр грубой очистки (сетку располагают на высоте 10 — 15 мм от дна картера; число ячеек сетки фильтра 150 — 300 на 1 см 2 ).

На нагнетательной линии насоса в средних и крупных компрессорах устанавливают щелевые пластинчатые или сетчатые фильтры тонкой очистки. Щелевой фильтр снабжен пружинным перепускным клапаном. При загрязнении фильтра, приводящем к резкому повышению давления масла, клапан открывается и перепускает масло в картер компрессора.

Давление масла регулируется специальным перепускным клапаном, сбрасывающим масло из нагнетательного трубопровода в картер. Обычно давление масла поддерживается на 0,06 — 0,2 МПа выше, чем давление в картере. Если давление масла будет слишком велико, то увеличится унос масла из компрессора.

Страницы: 1 2 3

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

ТОП-5 ошибок в оформлении списка литературыСкачать

Автоматизированный список литературы в MS Word.Скачать

Список литературы в курсовой работеСкачать

Список литературы дипломаСкачать

Где найти источники литературы для реферата, курсовой и дипломной?Скачать

Как оформить список литературы в Дипломе по ГОСТУ – разбор с примерамиСкачать

Как собрать литературу для дипломной работы | Реальный способ | Технология сбора литературыСкачать

Как выбрать компрессор для гаража или строительства?Скачать

А вы используете компрессор? Как выбирали подходящую модель? Делитесь в комментарияхСкачать

LibreOffice Writer. Урок 11: Список литературыСкачать

Компрессоры от Denzel / Как они устроены и какой выбрать под свои задачи?Скачать

Как оформить список литературы в курсовойСкачать

Звук работы безмасляного компрессораСкачать

Как сделать список литературы в рефератеСкачать

Компрессор воздушный безмасляный Sturm AC93450OLСкачать