В составе атмосферного воздуха содержатся примеси (пыль, сажа, цветочная пыль), которые, попадая в газовоздушный тракт, образуют отложения на лопатках ОК. Несмотря на установку специальных фильтров, в процессе эксплуатации происходит неизбежное засорение лопаток ОК.

Отложения на лопатках ухудшают характеристики компрессора: уменьшается давление за осевом компрессором, увеличивается потребляемая мощность, падает КПД, граница помпажа компрессора смещается в сторону его рабочей зоны. Загрязнение проточной части осевого компрессора может привести к уменьшению расхода воздуха до 6% и КПД осевого компрессора на 2-3%, что вызывает снижение полезной мощности ГТУ до 10% и КПД до 2-5%.

Необходимо производить очистку проточной части:

— разборка ОК и отдельной промывки каждой лопатки, но этот способ слишком трудоёмкий и проводится только при проведении планово-предупредительного ремонта;

— очистка косточковой крошкой (диаметром 1-2 мм) или обычным рисом, очень эффективный метод, но засоряются лабиринтные уплотнения;

— очистка с помощью моющей жидкости (Синвал, Прогресс): моющий раствор подается на вход ОК через специальные форсунки с давлением 5-6 кг/см 2 , затем промывают чистой водой. Данный метод позволяет очищать лопатки от загрязнений.

Процесс загрязнения не характеризуется линейной зависимостью от времени и при определенной наработке (в интервале 2-3 тыс. ч), наблюдается стабилизация характеристик осевого компрессора. Отложения на лопатках осевого компрессора вдоль его оси постепенно уменьшаются, то есть последние ступени компрессора загрязняются меньше. Отложения загрязнений больше наблюдаются на выпуклой стороне лопатки. Повышение влажности воздуха на всасе также способствует увеличению образования отложений на лопатках.

Загрязнение лопаточного аппарата в процессе работы ГТУ эксплуатационный персонал определяет по снижению давления за компрессором, что вызывает необходимость для поддержания мощности повышать температуру перед ТВД, а при невозможности поднять температуру – снижать обороты ТВД и ТНД.

Для поддержания параметров ГПА в соответствие с ТУ необходимо периодически проводить очистку проточной части осевого компрессора.

Периодичность очистки зависит от многих факторов, основными среди них являются:

— степень загрязнения и запыленности окружающей среды, где эксплуатируется агрегат;

— эффективность очистки воздуха в ВЗК;

— индивидуальные особенности ГПА (диаметр осевого компрессора, углы атаки осевого компрессора, частота вращения);

— качество работы масляных уплотнений переднего подшипника;

— наличие неплотностей в воздухозаборной камере и в том числе работа ГТУ с открытым байпасным клапаном.

Наилучшие результаты очистки достигаются при разборке проточной части ГПА и промывке каждой лопатки. Однако такой способ очистки является дорогостоящим и применяется только при проведение ППР ГТУ. На практике применяется очистка осевого компрессора на режиме «прокрутки» от пусковой турбины. Эффективная очистка – это регулярная очистка осевого компрессора через каждые 300-400 ч в летнее время и около 1000 ч в зимнее.

В эксплуатации применяют в основном два способа очистки компрессоров:

— очистка с помощью твердых очистителей;

— промывка с помощью жидких моющих сред.

В качестве твердых очистителей применяются органические материалы: молотая скорлупа орехов с диаметром частиц 0, 8-1, 7 мм или обычный рис.

В качестве моющих средств используются специальные растворы «Синвал», «Ml», «М2», «Прогресс» и т. д.

Очистка осевого компрессора твердыми частицами осуществляется на работающих агрегатах стационарного типа, вводом очищающего средства на вход осевого компрессора через специальный бункер, который обеспечивает скорость его подачи примерно 0, 8-1, 0 кг/мин. (для ГТК-25И). Недостатком способа является то, что возможно засорение каналов и отверстий системы охлаждения лопаток газовой турбины.

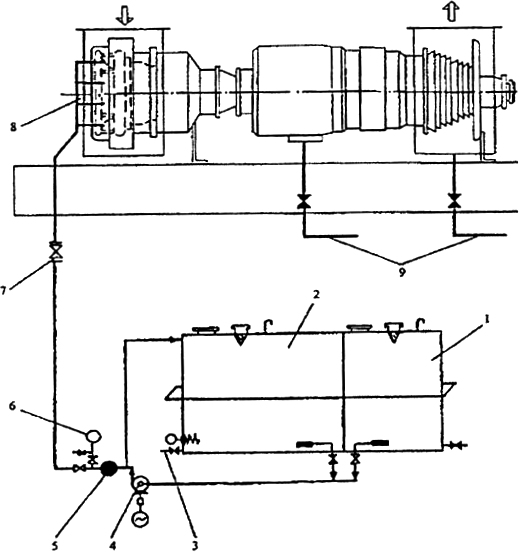

Очистка осевого компрессора моющими растворами (как правило, для ГТУ авиационного типа) проводится в соответствии со схемой рис. 100 на режиме прокрутки от пусковой турбины. Моющий раствор подается на вход в осевой компрессор через 2 специальные форсунки с давлением 5-6 кг/см с производительностью 10-20 л/мин и течение 10-15 мин. Затем подают чистую воду с температурой 50-60 °С со скоростью 70 л/мин. для промывки. Для слива жидкостей с газовоздушного тракта ГТУ открывается запорная арматура дренажа.

Рис. 100. Схема промывки

1 – бак с моющим раствором; 2 – бак чистой воды; 3 – дренаж; 4 – насос;

5 – фильтр; 6 – манометр; 7 – вентиль; 8 – коллектор подачи моющего раствора; 9 – дренаж воды

Некоторые фирмы для поддержания параметров проточной части осевого компрессора применяют специальное покрытие лопаток, что обеспечивает:

— слабую прилипаемость к лопаткам продуктов загрязнения;

— максимальную наработку между ремонтами;

— противоэрозионную и противокоррозийную защиту.

1. Как влияет загрязнение лопаток на характеристики компрессора?

2. Какие существуют способы очистки?

3. Каковы факторы периодичности очистки?

4. Что обеспечивает специальное покрытие лопаток?

Видео:Чем лучше промыть двигатель? Промывочное масло и Пятиминутки против отложений.Скачать

Очистка охладителей компрессора К-250 от накипи

В настоящей статье описывается опыт нашей организации по очистке охладителей компрессора К-250 (на ОАО «Коломенский завод»), в 2004 году.

Очистка охладителей компрессоров от накипи является важным и ответственным мероприятием, поскольку от этого зависит эффективная работа компрессора в последующем.

ОАО Коломенский завод — крупнейшее предприятие в России по выпуску магистральных тепловозов и дизельных двигателей. Предприятие имеет более чем 100 летнюю историю. ОАО «Коломенский завод» является единственным в России производителем и лидером в области производства современных магистральных пассажирских тепловозов, разработчиком и изготовителем нового поколения пассажирских электровозов и грузовых тепловозов для железных дорог России, стран СНГ и Балтии.

Во многих технологических процессах на предприятии, используются технические газы, сжатый воздух. В связи с этим, компрессорное хозяйство предприятия весьма обширно. На заводе эксплуатируются компрессоры нескольких типов: К-250, К-500, «Шкода», НЗЛ.

Качество сжатого воздуха напрямую влияет на качество конечной продукции предприятия:

- Наличие конденсата, капель масла и механических частиц в сжатом воздухе сокращает срок службы оборудования;

- Низкая энергоэффективность компрессоров увеличивает затраты на единицу продукции и, следовательно, повышает стоимость производства и снижает конкурентоспособность конечной продукции;

- Частые поломки и ремонт компрессорного оборудования нарушают нормальный ритм работы производства и требуют дополнительных затрат времени и капитала;

Рабочая среда, испытывающая сжатие в компрессорах охлаждается водой выбираемой из системы оборотного водоснабжения. Вода поступает без дополнительной очистки, в своем составе имеет много примесей. В связи с этим теплообменники компрессоров очень быстро загрязняются, что приводит к падению КПД компрессора, перерасходу электроэнергии и оборотной воды.

На снимке: внешний вид охладителя компрессора К-250 перед очисткой

Кислородный цех, в свое время, пытался решить проблему очистки от накипи охладителей компрессоров. Были испытаны различные технологии.

Механическая очистка от накипи шомполами не принесла действенного эффекта, поскольку отложения имели большую твердость.

Химическая промывка раствором соляной кислоты эффективно очистила трубки, имеющие проходное сечение, однако кислотный раствор не смог проникнуть в те трубки, в которых проходное сечение отсутствовало. Повторная промывка охладителя, через несколько месяцев, привела к появлению химической коррозии на латунных трубках охладителя, часть из которых пришлось заглушить.

Была испытана, также, гидродинамическая очистка от накипи охладителей водой под давлением до 300 атм. Этот метод достаточно эффективно работал на трубках с проходным сечением, имеющим рыхлые отложения – в этом случае накипь отмывалась полностью. Однако более прочные отложения не давали пройти рабочей насадке шланга по всей длине очищаемой трубки.

Читайте также: Самодельный компрессор для автомойки

В последние годы очистка охладителей компрессоров от накипи производилась сверлением.

Сверление было признано сравнительно эффективным средством в тех случаях, когда длина трубок не превышала 400 мм. В этом случае прогиб трубок по длине практически нулевой, даже при интенсивных условиях эксплуатации. Трубки, диаметром 16-24 мм очищались сверлом, диаметром 8 мм. Таким образом, очистка производилась, однако на стенках трубок всегда оставался слой отложений высокой прочности, толщиной 2-5 мм.

В 2004 году в кислородном цехе ОАО «Коломенский завод» были проведены испытания оборудование для очистки теплообменников — комплекс Стример 50/0,25.

Данное оборудование представляет собой устройство, в основе работы которого лежит электроразрядный принцип действия. Комплекс Стример 50/0,25 предназначен для проведения технологических работ по очистке от накипи труб теплоэнергетического и энерготехнологического оборудования. При его работе происходит разрушение и дезинтеграция кристаллических или аморфных отложений органического или неорганического происхождения и очистка от накипи внутренних и внешних теплообменных поверхностей, имеющих гладкую или оребрённую конфигурацию, и выполненных из металлических, углеграфитовых или композиционных материалов.

Основополагающим в работе комплекса является использование всего спектра физико-химических явлений, возникающих при импульсных нагрузках высокой интенсивности и широкого спектра частот в рабочей жидкости – как в водных растворах поверхностно-активных веществ и различных химических реагентов, так и в технической воде.

Совместное воздействие импульсных нагрузок и активных химических добавок приводит к возникновению кавитационных образований, скоростного гидропотока, упругих колебаний высокой интенсивности на фоне физико-химического взаимодействия рабочей жидкости с материалами, на которые это воздействие оказывается.

На снимке: принцип работы комплекса «Стример 50/0,25»

Все это вызывает интенсивное разрушение и диспергирование технологических загрязнений и отложений, образовавшихся на внутренних и внешних поверхностях в процессе эксплуатации полых изделий.

Эксплуатацию комплекса «Стример 50/0,25» осуществляют два человека. В процессе очистки один работник подает воду в трубку с одной стороны охладителя. С другой стороны, второй член бригады, заводит в эту трубку рабочий кабель-электрод и продвигает его вперед. Такой подход обеспечивает эффективное вымывание отложений, не препятствующее процессу очистки.

На снимке: процедура очистки охладителя компрессора К-250

В настоящее время очистка охладителей компрессоров на ОАО «Коломенский завод» производится регулярно, один раз в полгода.

Хотелось бы отметить, как меняются показатели работы компрессора до и после очистки охладителей.

В декабре 2007 года была произведена очистка охладителей компрессора К-250. На момент очистки 40% трубок охладителей не имели проходного сечения. Внешний вид промежуточного охладителя №1 представлен выше на снимке.

Показатели работы компрессора до очистки:

Производительность компрессора, м 3 /час

Видео:Опытный сантехник прочистил трубы за 3 минуты. Открываем Секрет, как устранить засор в трубахСкачать

Способ очистки компрессора от отложений

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

Авторизация

Видео:Звук работы безмасляного компрессораСкачать

Статьи

Рассмотрены зарубежные и отечественные технологии очистки проточной части компрессора газотурбинного двигателя от загрязнений (нагаров) в процессе эксплуатации и при заводском ремонте. Приведены преимущества и недостатки существующих технологий очистки. Установлено, что большинство имеющихся публикаций практически не содержат экспериментальных данных по влиянию технологий очистки на физико-химические и механические свойства очищаемых деталей. Показано, что дальнейшие работы должны быть направлены на проведение прикладных исследований в области технологий удаления нагара с деталей из титановых сплавов в заводских условиях. Особое внимание должно быть уделено изысканию ресурсосберегающего способа очистки деталей из титановых сплавов, обеспечивающего быстрое и безопасное удаление нагара без влияния на работоспособность очищаемой детали.

Современные газотурбинные двигатели (ГТД) и газотурбинные установки (ГТУ) используются в самых разных областях промышленности и народного хозяйства, при этом условия эксплуатации для каждого изделия могут значительно отличаться – будь то эксплуатация в условиях крайнего Севера или в условиях тропического и субтропического климата. Все эти условия могут существенно влиять на рабочие характеристики ГТД и его стойкость к поломкам. Достаточно очевиден тот факт, что при эксплуатации происходит необратимая потеря мощности и коэффициента полезного действия (КПД) ГТД по различным причинам. Одной из таких причин может служить засорение или образование загрязнений на деталях проточной части компрессора ГТД или ГТУ. Несмотря на самые благоприятные условия эксплуатации, воздух, забираемый двигателем, содержит пыль, соли, органические примеси и т. п. В результате неудовлетворительной работы уплотнительных элементов может происходить заброс масла из подшипников. Попадая в проточную часть с одновременным воздействием высоких температур (до 650°С), частички загрязняющих примесей начинают налипать на поверхность лопаток компрессора, со временем образуя слой органических отложений – нагар.

Для восстановления характеристик ГТД необходимо проводить мероприятия по очистке проточной части компрессора, в том числе удалять нагар с поверхности лопаток.

Цель данной работы – обзор существующих технологий очистки проточной части компрессоров ГТД и ГТУ от эксплуатационных загрязнений (нагаров).

Технологии очистки ГТД в процессе эксплуатации

Для восстановления характеристик компрессора и ГТД в целом в процессе эксплуатации рекомендуется проводить периодические очистки проточной части компрессора в режиме «холодная прокрутка» (off-line) и/или в режиме «на ходу» (on-line). В качестве очищающего агента в основном применяются твердотельные очистители, жидкие моющие средства и вода. Режимы и условия очистки могут комбинироваться с целью получения желаемого результата и минимизации издержек [1–9].

Очистку твердотельными очистителями проводят на работающем агрегате («на ходу»). Применяемые очистители должны обладать хорошим очищающим свойством и не вызывать эрозии лопаток. Этим требованиям в наибольшей степени удовлетворяют твердые растительные вещества, например скорлупа орехов, косточки абрикосов, алычи и др. Наибольшее распространение получил твердый органический очиститель (ТООЧ) или карбопласт, представляющий собой тонко размолотую смесь скорлупы грецкого ореха и абрикосовых косточек, размер частиц которой лежит в пределах 1,0–1,5 мм. Могут применяться также шелуха пшеницы, риса или сами зерна в дробленом виде [10–17].

Крошка подается специальной пневматической системой, режим подачи выбирается экспериментально. Например, для ГТД рекомендуются следующие параметры: скорость подачи крошки 0,15 кг/с; относительный расход по отношению к расходу воздуха 0,005–0,006; окружная скорость лопаток компрессора в момент подачи крошки

200 м/с. Крошка, попавшая на горячие части газового тракта, на них не откладывается, так как при температуре 550–700°С полностью выгорает и выдувается. В свою очередь частицы, находящиеся в потоке, могут не успеть выгореть и будут выноситься слегка обуглившимися. Вся операция очистки выполняется за 6–10 мин. При этом отпадает необходимость остановки двигателя и его просушки [18].

Очистка проточной части компрессора твердыми очистителями может носить двоякий характер. С одной стороны, такая очистка позволяет повысить КПД двигателя, а с другой – повышает вероятность возникновения отказов оборудования, так как может происходить закупоривание уплотнений, каналов смазки, а также может возникнуть повреждение защитных покрытий и поверхностей деталей компрессора [12, 14, 15, 19, 20]. В связи с этим очистка с использованием твердых очистителей должна проводиться только при наличии сильных загрязнений и носить несистематических характер [20].

Читайте также: Муфта компрессора кондиционера тойота аурис 2008

Следует отметить патент [21] на способ сухой очистки поверхностей лопаток компрессора абразивными компонентами. Согласно формуле изобретения, воздушный поток предварительно подвергают турбулизации и обработке ультрафиолетовым излучением с длиной волны 126–189 нм и образующимся озоном, которые испаряют аэрозоли и осушают молекулярную пленку присутствующих в воздушном потоке загрязняющих частиц. Поскольку капли аэрозоля и твердые частицы имеют различные размеры и массу, то в первую очередь сгорают и осушаются капли аэрозоля и твердые частицы минимальных размеров (0,1–2 мкм) и массы, на которые слабо воздействует центробежная сила при вращении ротора компрессора. В исходном состоянии, при отсутствии влияния на эти частицы и аэрозоли, они являются источниками начала загрязнения лопаток компрессора. Осушенные частицы больших размеров (2–100 мкм) обеспечивают «мягкое» абразивное очищение поверхности лопаток компрессора, причем такое очищение происходит постоянно, а не циклически, как при вводе различных очистителей.

В настоящее время достаточно много работ посвящено разработкам систем очистки [22–27], моделированию процессов очистки и исследованию влияния очистки проточной части компрессора на характеристики ГТД [17, 28–35].

Off-line промывку почти всегда проводят с использованием моющего средства. Обычно такие промывки чрезвычайно эффективны для повышения мощности ГТУ (см. рисунок). Очень важно использование качественной воды и соблюдение соотношения моющего средства и воды. Время простоя при такой промывке в основном определяется временем охлаждения двигателя. Для сверхмощных двигателей это может занимать 8–10 ч, для малых ГТУ – от 1,5 до 3 ч.

Относительная производительность ГТУ:

1 – без очистки; 2 – при off-line промывке водой; 3 – при on-line промывке водой [29]

Главная цель on-line промывок – увеличить продолжительность работы ГТУ между оff-line промывками путем уменьшения наращивания отложений на лопатках и таким образом сократить потери мощности. Как и при оff-line промывке, обязательно применение деминерализованной воды. Не рекомендуется выполнять on-line промывку на загрязненном двигателе, потому что большое количество загрязнений, удаленных с первых ступеней компрессора, мгновенно оседает на последующих ступенях. В связи с этим должны выдерживаться короткие временны́е промежутки между on-line промывками (приблизительно каждые 3 дня). Продолжительность on-line промывки может варьироваться согласно степени загрязнения двигателя и опыта его эксплуатации обслуживающей организацией. Типичный цикл on-line промывки занимает 10–20 мин моющим средством и такой же цикл с использованием деминерализованной воды.

Наиболее эффективным и экономически выгодным является применение оff-line промывки во время запланированного отключения ГТУ с последующим применением on-line промывки. Правильное сочетание таких промывок позволит избежать потерь производительности и замедлить естественное ухудшение характеристик двигателя.

Как правило, при on/off-line промывках инжекцию воды или моющего раствора проводят под давлением с помощью специальных сопел, которые располагают у воздухозаборника. Конструкция сопла должна обеспечивать полное смачивание поверхности лопаток компрессора, оптимальный размер капель и эффективную очистку всех ступеней компрессора. Оптимальным считается размер капель не более 75 мкм, так как капли большего размера могут вызывать эрозию.

Применяемый моющий раствор должен проникать, растворять и удерживать загрязнения для исключения их оседания на последующих ступенях компрессора.

Вопрос применения определенного вида моющего раствора или только воды должен решаться, исходя из анализа состава отложений на лопатках компрессора. В случае применения в качестве промывающей жидкости только воды может происходить вымывание водорастворимых загрязнений, что в дальнейшем будет способствовать наращиванию слоя загрязнений. Поэтому для очистки рекомендуется использовать как воду, так и моющие растворы.

Горячая промывочная вода лучше размягчает загрязнения и предотвращает термический удар, таким образом уменьшая продолжительность простоя двигателя. Однако для подогрева воды до 60–80°С требуются системы нагрева, дополнительный резервуар и трубопровод [1, 13, 29, 30].

Использование керосина или дизельного топлива в качестве промывочных или очищающих жидкостей является небезопасным в виду их легкой воспламеняемости.

Спектр предлагаемых к использованию очищающих жидкостей очень широк. Среди дилеров – в основном зарубежных производителей – ведется жесткая конкуренция за рынки сбыта. Однако не все жидкости можно использовать без предварительных испытаний на коррозионную стойкость деталей промываемых изделий [15].

В настоящее время нет единого подхода к применению on/off-line промывок. Такие свойства, как размер капель, скорость движения капель, давление жидкости варьируются в зависимости от производителя. Это мешает операторам (пользователям) выбрать лучшую систему для промывки.

Введение промежуточных очисток в процессе эксплуатации положительно влияет на характеристики работы ГТД и ГТУ, однако в настоящее время не существует однозначных данных по периодичности проведения промывок и очисток, что, вероятно, связано с конструктивными особенностями компрессоров, различными условиями и режимами эксплуатации, а также технической исправностью разных узлов ГТД.

Если многократные очистки в процессе эксплуатации не дают желаемого эффекта (повышение мощности, снижение расхода топлива, уменьшение вибраций и т. п.) и при визуальном осмотре обнаруживаются участки с остатками загрязнений, отложений и нагаров, то необходимо осуществлять разборку ГТД (ГТУ) и производить очистку деталей проточной части компрессора в заводских условиях.

Технологии очистки ГТД при проведении заводского ремонта

На авиаремонтных предприятиях широко применяются следующие методы очистки от нагара [36]:

Так, при выполнении технологического процесса восстановления компрессорных лопаток из титановых сплавов для ГТД ТВ3-117 с нанесением ионно-плазменных покрытий предварительная очистка от нагара выполняется:

– посредством легкой обдувки мелким электрокорундом или карбидом кремния черным или зеленым на основе пневмоабразивно-струйной обработки;

– путем очистки в ультразвуковой ванне, в которой в качестве обрабатывающей жидкости используется раствор следующего состава: тринатрийфосфат технический 30–40 г/л; сода кальцинированная техническая 20–30 г/л; поверхностно-активное вещество (ОП-7 или ОП-10) 3,5 г/л. Температура раствора составляет 50–60°С. Далее лопатки промывают под проточной водой [37].

В работе [20] предложена химическая технология очистки лопаток компрессора с плотными отложениями (загрязениями), которая заключается в выдержке лопаток в водном растворе следующего состава: 1% жидкого стекла; 1% кальцинированной соды; 0,1% хромпика; 1% мыла. Лопатки выдерживают в ванне 60–90 мин при температуре 90–100°С, а затем такое же время в холодном растворе; нагар удаляют жесткими волосяными щетками, деревянными палочками или содой. После промывки детали обдувают сжатым воздухом.

Виброабразивный метод очистки является высокоэффективным и представляет собой обработку абразивными гранулами в специальных вибрационных установках. К его достоинствам относятся высокая производительность, отсутствие риска образования прижогов и исключение влияния ручного труда на результат обработки. Однако существующие методы оценки условий виброабразивной обработки не позволяют выбирать наиболее производительные условия обработки (зернистость абразивных гранул, продолжительность обработки), так как не учитывают особенностей геометрической формы таких специфических деталей, как лопатки компрессора ГТД. Иными словами, при обработке деталей и узлов различной геометрической формы необходимо производить обработку опытной партии для подбора условий обработки [38, 39].

В ГП «Ивченко-Прогресс» совместно с Киевским международным университетом гражданской авиации (КМУ-ГА) разработан эффективный метод очистки поверхности деталей авиационный техники – аэрозольно-гидродинамическая очистка или аэрогидродинамическая очистка (АГД-очистка), основанная на эффекте Ребиндера. Данный вид бластинговой или струйной очистки не изнашивает металл, не перегревает и не деформирует поверхностные слои, не меняет шероховатость поверхности, хорошо очищает кратеры и микротрещины и имеет низкое пылеобразование. Использование суспензий на основе природных материалов (глина, мел, кальцит) делает этот способ экологически чистым и в большинстве случаев исключает обдувку электрокорундом. Следует также отметить малый расход воды и реагента.

Читайте также: Компрессор для покраски инструкция по применению

Аэрогидродинамическая очистка является альтернативой существующим способам очистки и отличается высокой степенью универсальности, простотой применяемого оборудования, точностью регулирования и поддержания процесса. Таким способом можно очищать детали авиадвигателей от высокотемпературного нагара, коррозии, оксидных пленок, различных загрязнений, а также подготавливать поверхности деталей для контроля методом цветной дефектоскопии и нанесения защитных покрытий. Скорость очистки – от 6 до 32 м 2 /мин [40, 41].

Одним из видов современной струйной очистки является «ice» или криогенный бластинг. В качестве очищающего агента используется сухой лед – твердая фаза диоксида углерода. В специальном аппарате для струйной очистки при помощи сжатого воздуха гранулы размером до 3 мм разгоняются до скорости, близкой к скорости звука, и при помощи специального пистолета подаются на загрязненную поверхность. Очистка поверхности достигается за счет реализации нескольких эффектов. Во-первых, гранулы сухого льда имеют значительно более низкую температуру, чем очищаемая поверхность (температура сублимации сухого льда при нормальном давлении составляет -78,5°С). Резкое снижение температуры поверхностного слоя вызывает эффект «термического шока», при котором охлажденные до хрупкого состояния загрязнения легко отслаиваются от поверхности. Во-вторых, при соударении с поверхностью объекта к гранулам сухого льда подводится огромное количество тепла. В результате теплообмена твердые частицы диоксида углерода мгновенно нагреваются и переходят в газообразное состояние, стремясь расшириться в объеме в сотни раз. Образовавшийся газ, частично проникая в пространство между загрязнениями и очищаемой поверхностью, образует так называемый «газовый клин», отламывающий под давлением частицы загрязнений от поверхности. В-третьих, за счет кинетической энергии гранул сухого льда происходит перманентное механическое воздействие на очищаемую поверхность.

К преимуществам струйной очистки сухим льдом следует отнести возможность проведения очистки деталей без демонтажа, экологичность (очистка производится без применения химикатов), отсутствие вторичных отходов (не требуется удалять загрязненную воду или абразивный материл), к недостаткам – высокий уровень шума (до 125 дБ), возникновение пылеобразования, а также возможность превышения предельной допустимой концентрации углекислого газа [42–44].

Еще одним видом очистки является технология лазерной очистки металлических поверхностей от органических и неорганических загрязнений. В основе механизмов лазерной очистки лежат процессы лазерного нагревания, испарения и абляции материала с образованием плазмы, а также быстрое тепловое расширение и возникновение ударных волн.

Данная технология является бесконтактным, безабразивным, высокопроизводительным и экологически чистым способом очистки поверхностей перед проведением различных технологических операций, в том числе покраски, нанесения защитных покрытий, сварки и т. д. Однако до недавнего времени применение лазерной очистки ограничивалось высокой стоимостью лазеров, недостаточной надежностью и низким значением КПД (2–2,5% – для твердотельных лазеров с ламповой накачкой и 8–12% – для газовых CO2-лазеров). Ситуация коренным образом изменилась с появлением волоконных лазеров, чей срок службы и надежность, высокий КПД, стабильность параметров и удобство использования обеспечивают их высокую окупаемость, включая издержки на приобретение и эксплуатацию.

Применение мобильных лазерных установок делает возможной очистку лопаток без их демонтажа. Это существенно сокращает время выполнения регламентных работ и, соответственно, позволяет экономить средства за счет уменьшения времени простоя дорогостоящего оборудования [40, 42, 45].

Специалистами АО «ММП им. В.В. Чернышева» предложена и опробована технология очистки компрессорных лопаток с применением сильноточных импульсных электронных пучков (СИЭП). Обработка СИЭП с последующим отжигом обеспечивает увеличение предела выносливости лопаток на

45% (в сравнении с состоянием после эксплуатации), уменьшение шероховатости и микротвердости, повышает стойкость к окислению [46].

Необходимо отметить, что поскольку двигатели различных конструкций отличаются условиями и продолжительностью наработки, то будет отличаться и толщина слоя нагара (загрязнений) на поверхности компрессорных лопаток. В таком случае может требоваться индивидуальный подбор параметров лазерной очистки и очистки с применением СИЭП. В случае неправильного подбора параметров очистки может наблюдаться либо неполное удаление загрязнений, либо глубокое модифицирование поверхности лопаток, что может отрицательно сказаться на их эксплуатационных характеристиках. Данное обстоятельство затрудняет унификацию технологии очистки с применением СИЭП и технологии лазерной очистки и требует проведения большой экспериментальной работы для каждого случая ремонта.

Весьма оригинальный способ очистки деталей от нагара предложен автором работы [36], который заключается в использовании способности микроорганизмов, в частности грибов, деградировать загрязнения (нагары). Загрязнения могут быть субстратами для высших грибов, обладающих высокой деградирующей активностью по отношению к этим соединениям, что дает возможность очищать детали от загрязнений. Продолжительность очистки может составлять от 5 до 12 сут.

Указанный метод очистки обладает определенным рядом преимуществ по сравнению с традиционным методом химической очистки: не требуется нагрев ванн, организация очистных сооружений, значительно снижается расход воды. Однако данный метод нуждается в специальной квалификации персонала, а также в проведении стерилизации деталей при температуре 100–130°С после очистки.

В настоящее время в зарубежной и отечественной литературе достаточно хорошо освещены используемые и перспективные способы очистки деталей проточной части компрессора от эксплуатационных загрязнений (нагаров) как в условиях эксплуатации, так и при заводском ремонте ГТД (ГТУ), однако в большинстве представленных публикаций отсутствуют экспериментальные данные по влиянию того или иного способа очистки на механические свойства очищаемых материалов, структурно-фазовый состав, физико-химические свойства поверхности и др.

Такие данные отсутствуют и для титановых сплавов, которые все более широко применяются для изготовления дисков, лопаток ротора и статора компрессора низкого давления, компрессора высокого давления, а также лопаток турбины низкого давления ГТД. В современном авиационном двигателе доля титановых сплавов составляет ˃30% [47–51].

Следует отметить, что основными направлениями развития ремонтно-восстановительных технологий различных деталей и узлов является разработка «зеленых» и ресурсосберегающих технологий. Прежде всего, такие технологии должны уменьшить трудоемкость ремонтных операций и минимизировать отрицательное воздействие на окружающую среду и обслуживающий персонал [52, 53].

Таким образом, актуальной задачей является проведение комплексных прикладных работ в области исследования влияния технологий очистки от эксплуатационных загрязнений (нагара) на свойства титановых сплавов применительно к деталям компрессора ГТД. Рациональным является также изыскание ресурсосберегающих технологий удаления нагара с поверхности деталей из титановых сплавов, которые могли бы обеспечить 100%-ную высокоэффективную очистку с минимальными трудозатратами и без повреждения очищаемых деталей.

Разработанные по результатам таких работ технологические рекомендации могли бы позволить специалистам на авиаремонтных заводах назначать максимально эффективные условия очистки деталей из титановых сплавов от нагаров без опасения снижения их работоспособности.

Работа выполнена в рамках реализации комплексного научного направления 7.1. «Интерметаллидные сплавы на основе титана» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [54].

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

ТЕСТ ХИТРОЙ РАСКОКСОВКИ, еë льют в масло! А что так можно было что ли???😳Скачать

Моя ситема очистки воздуха из компрессора.Скачать

Лучший способ отмыть ГБЦСкачать

МОЙКА ДВИГАТЕЛЯ FAIRY! Быстро и легкоСкачать

Работа винтового компрессора, его принцип действия и устройство.Скачать

как избавиться от конденсата в шлангах компрессора.Скачать

Обслуживание компрессора, замена масла и чистка фильтров.Скачать

Компрессор кидает воду ! Лайфхак ! Своими руками ! Кратеры на лаке и прочее ! Простое решениеСкачать

Как прочистить канализацию за 1 минуту с помощью велосипедной камерыСкачать

ОЧИСТКА от НАГАРА внутри двигателя...Скачать

Насосно-компрессорные трубы (НКТ) - TubingСкачать

Простейшая чистка скважины. Компрессором intertool pt-0007Скачать

Ресивер для компрессора на 100 литров из пропановых баллоновСкачать

Модернизация компрессора. Система охлаждения и очистки воздуха. Обзор.Скачать

Как продлить срок службы выгребной ямы.Скачать

Какой компрессор лучше: безмасляный, ременный или коаксиальныйСкачать

Безмасляный воздушный компрессор от DENZEL 😎Скачать