Для передачи вращения и вращающего момента от вала к зубчатому колесу, шкиву, звездочке и другим соосным с валом деталям широко используют соединения типа “вал – ступица”.

Различают два основных способа передачи вращающего момента в этих соединениях: жесткий и фрикционный.

При жестком способе вращающий момент передают посредством шпонок, шлицев, штифтов, профилей и др.

При фрикционном способе вращающий момент передают за счет сил трения на сопряженных поверхностях вала и ступицы: посадки с гарантированным натягом, клеммовые соединения.

Возможно применение сочетания жесткого и фрикционного способов.

В малосерийном производстве (в малонагруженных узлах) широко применяют шпоночные соединения, в которых шпонка:

· передаёт вращающий момент,

· предотвращает относительный поворот соединяемых деталей.

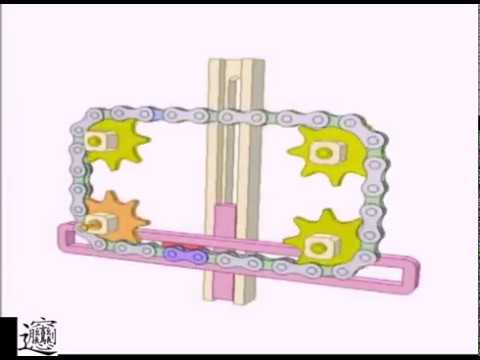

В крупносерийном и массовом производстве (при значительных или циклических нагрузках) более совершенные шлицевые соединения вытесняют шпоночные.

В состав шпоночного соединения входят: вал, шпонка, ступица (зубчатого колеса, шкива, звёздочки и др.). Шпонка – это стальной брус прямоугольного поперечного сечения. Шпонку устанавливают в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот.

Достоинства шпоночных соединений:

· сравнительная лёгкость монтажа и демонтажа.

Недостатки шпоночных соединений:

· ослабление вала и ступицы пазами под шпонку,

· значительная концентрация напряжений изгиба и кручения, вызываемая шпоночным пазом на валу,

· необходимость ручной пригонки шпонки по пазу при изготовлении паза концевой фрезой,

· отсутствие осевой фиксации шпонки по пазу вала при выполнении паза дисковой фрезой, отсюда – необходимость дополнительного крепления шпонки по валу, например: винтами.

В связи с перечисленными недостатками шпоночные соединения не рекомендуют применять для быстроходных динамически нагруженных узлов машин.

Шпоночные соединения можно разделить на ненапряженные и напряженные (табл. 5.1).

Видео:Сцепеление автомобиля как правильно использовать устройство и рекомендацииСкачать

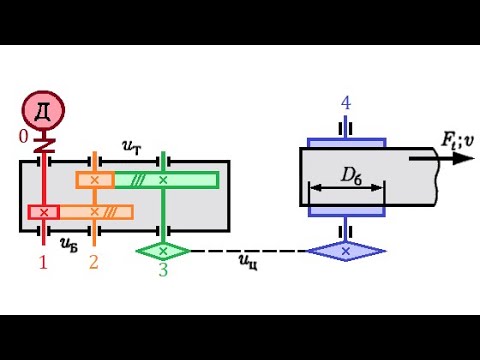

Конструирование узлов передачи крутящего момента

Различают два основных способа передачи крутящего момента — жесткий и фрикционный. При первом способе крутящий момент передается жесткими элементами, работающими на срез, изгиб или смятие, при втором — силами трения, возбуждаемыми на цилиндрически конических или торцовых поверхностях вала.

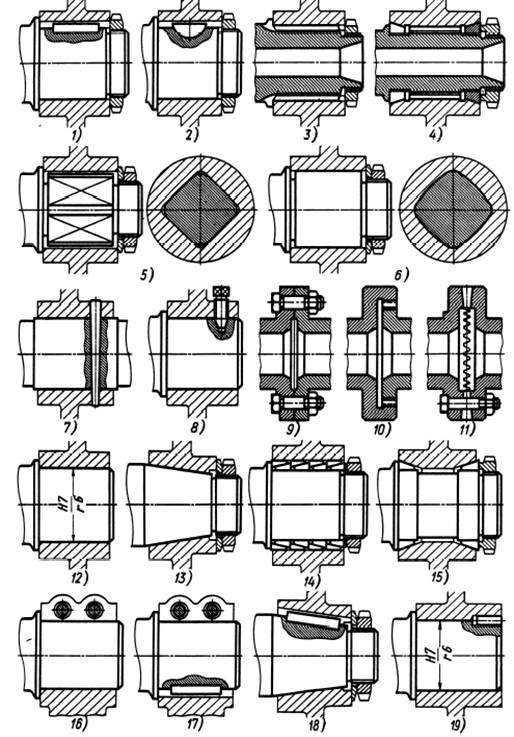

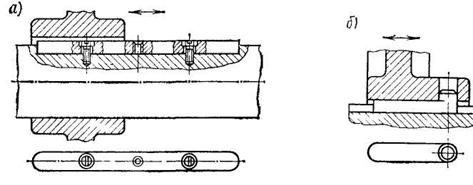

Главные виды жестких соединений: шпоночные (рис.11.1, виды 1, 2 шлицевые (виды 3, 4), призматические (вид 5), профильные (вид 6), штифтовые (виды 7, 8), фланцевые (виды 9 — 11).

К фрикционным относятся соединения прессовые (вид 12), конусные (вид 13), соединения пружинными затяжными кольцами (виды 14, 15), клеммные (вид 16).

Применяют также сочетание обоих способов. Нагружаемость жестких соединений увеличивают введением трения путем осевой (вид 3) или радиально-осевой затяжки (вид 4).

Для страховки от провертывания, а также для фиксации деталей в определенном угловом положении во фрикционные соединения вводят жесткие элементы, например шпонки (виды 17-19).

Передача крутящего момента.

11.1 Шпоночные соединения

Шпонки используют в малонагруженных соединениях, преимущественно в изделиях мелкосерийного производства. Недостатки шпоночных соединений: малая несущая способность, ослабление вала шпоночным пазам; концентрация напряжения из-за неблагоприятной формы шпоночных пазов; низкая технологичность.

Особенно резко шпонки ослабляют полые валы, у которых отношение диаметра отверстия к диаметру вала d/D > 0,6. Применение силовых шпонок на таких валах почти исключается.

В крупносерийном и массовом производстве в ответственных соединениях, нагруженных большими крутящими моментами, работающих при циклической нагрузке, шпоночные соединения уступили место более совершенным шлицевым соединениям.

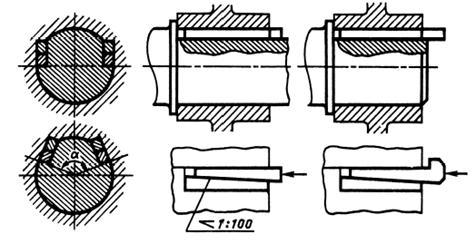

Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы.

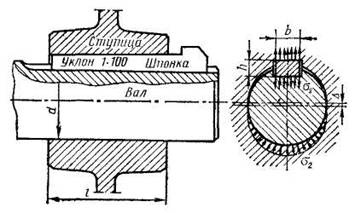

Соединение клиновыми шпонками (например, врезной клиновой шпонкой — рис. 11.2) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням (рабочими являются широкие грани шпонки); передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Запрессовка шпонки смещает

Читайте также: Потянет ли блок питания от компьютера автомобильный компрессор

Рис. 11.2. Установка клиновой шпонки центры вала и ступицы на некоторое значение ∆, равное половине зазора посадки и деформации деталей. Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших частотах вращения.

Рис. 11.3. Установка забивных шпонок с головками.

Кроме того, при установке клиновых шпонок с торца вала по технике безопасности необходимо скрыть головку шпонки, как показано на рис. 11.3. Часто также требуется индивидуальная пригонка шпонки по пазу. Эти недостатки привели к довольно ограниченному применению клиновых шпонок в современном машиностроении.

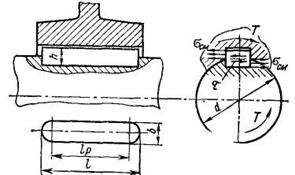

Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия , а в продольном сечении шпонки напряжения среза (рис. 11.4).

Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно

d/2. Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

, (11.1)

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу (11.1).

Параллельность граней призматической шпонки позволяет осуществлять подвижные в осевом направлении соединения ступицы с валом (коробки скоростей и др.).

Силы трения, возникающие при перемещении ступицы в подвижном соединении, могут нарушить правильное положение шпонки, поэтому ее рекомендуют крепить к валу

Рис. 11.5. винтами (рис. 11.5, а). В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице (рис. 11.5, б).

Рис. 11.6.

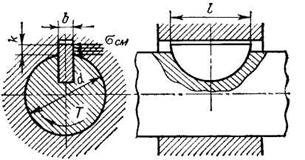

Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих шпонок подобен принципу работы призматической шпонки. Конструкция соединения с помощью сегментной шпонки показана на рис. 11.6.

Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов. Аналогично соединению с призматической шпонкой для сегментной шпонки получим :

При длинных ступицах можно ставить по оси вала две сегментные шпонки.

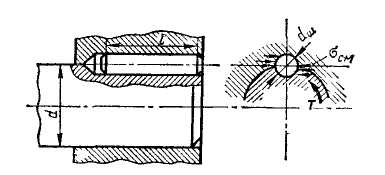

Конструкция соединения с цилиндрической шпонкой (штифтом) показана на

рис. 11.7. Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180 или 120 0 .

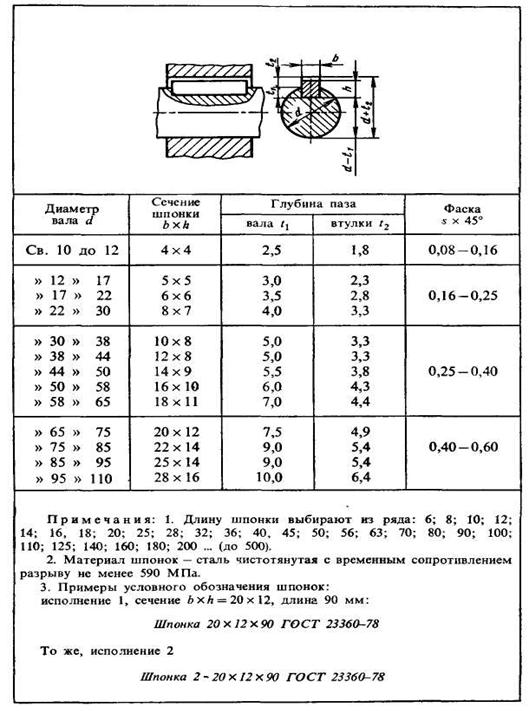

Размеры призматических шпонок по ГОСТ 23360-80 (с сокращениями).

Для повышения несущей способности и более надёжной фиксации ступицы на вале используют тангенциальные шпонки, как показано на рис. 11.8.

Рис. 11.8. Тангенциальные шпонки.

Рекомендуются следующие посадки призматических шпонок по боковым граням паза ступицы: с зазором (Н9/h9- для центрирующих соединений; D9/h9 – для подвижных соединений) или переходные и с натягом (Js9/h9, N9/h9, P9/h9 для циклически нагруженных соединений).

Ступицы сажают на вал обычно по посадке H7/h6. В соединениях, подвергающихся циклическим нагрузкам предпочтительны посадки H7/js6, H7/k6, H7/m6, H7/p6.

Дополнительную несущую способность придаёт шпоночным соединениям осевая затяжка ступицы к бурту вала. Возникает сила трения между буртом вала и ступицей, но важнее – соединение меньше подвержено разбалтыванию при циклических нагрузках.

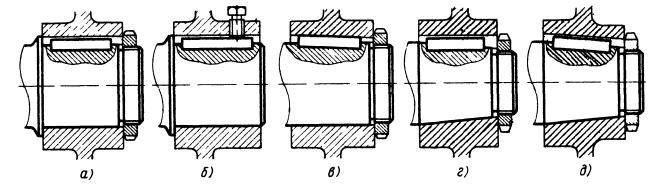

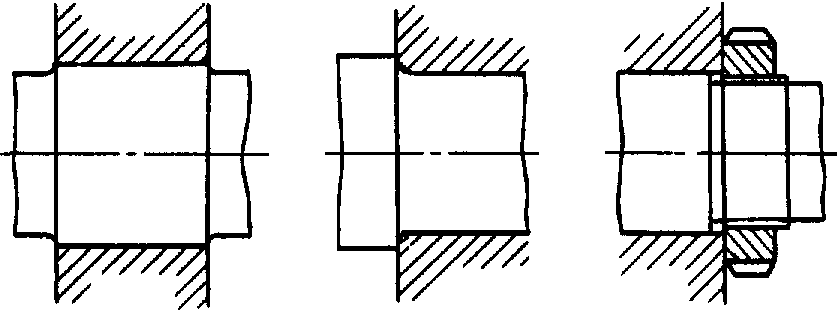

На рис. 11.9 показаны варианты силовой затяжки шпоночных соединений.

Читайте также: Как ставятся размеры у вала

Наиболее сильную затяжку обеспечивают кольцевые гайки (рис 11.9, а). Затяжка шпонки нажимным винтом (вид б) недостаточна. Затяжка на шпонку, наклонно установленную в валу (вид в), вызывает децентровку соединения и повышение разрывающих напряжений в ступице.

На конусных валах шпонку устанавливают параллельно оси вала (вид г) или параллельно образующей конуса (вид д) Второй способ усложняющий обработку наклонных пазов в ступице и на валу, применяют только при длинных или крутых конусах (конусность К > 1: 10), при установке параллельно ■ оси кромки шпонки выходят из пазов на валу и в ступице. Проще в таких случаях применять шпонки увеличенной высоты.

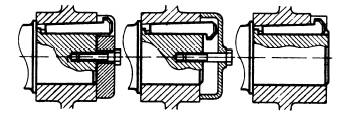

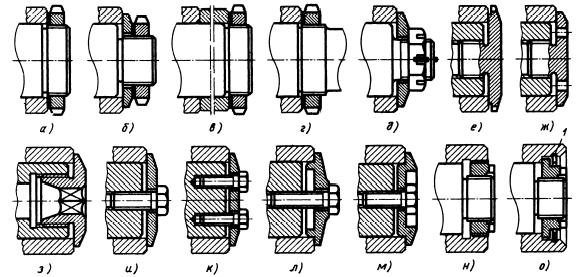

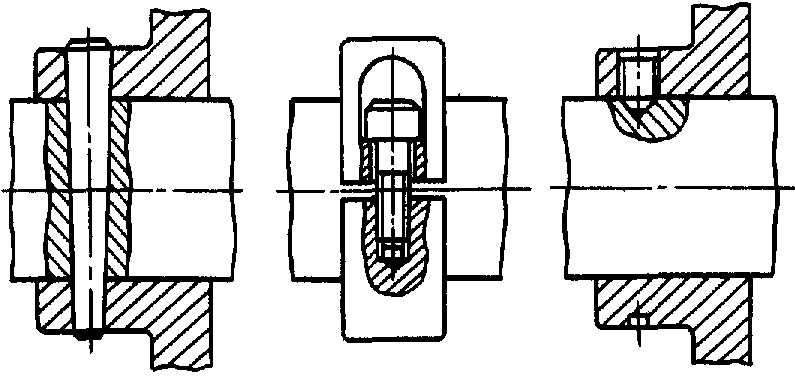

На рис. 11.10 показаны конструктивные разновидности осевой затяжки.

В концевых установках чаще всего применяют кольцевые гайки, затягивающие насадную деталь непосредственно (вид а), через шайбы (вид б) или дистанционные втулки (вид в). Таким же способом затягивают детали в промежуточных установках (вид г).

Затяжка шестигранными гайками, установленными на хвостовике вала (вид д), увеличивает осевые размеры конструкции.

В полых валах применяют внутренние гайки (виды е — з), сила затяжки которых несколько меньше, чем кольцевых. Еще слабее затяжка центральным болтом (вид и) или несколькими смещенными с центра болтами (вид к).

На видах л, м представлена затяжка через центрированные шайбы. Конструкция м предпочтительнее, если необходимо уменьшить осевые габариты.

Для облегчения разборки, особенно в соединениях с напряженными посадками, а также в конусных соединениях, вводят съёмные устройства, например гайки с дифференциальной резьбой (вид н). В конструкции о гайка при отвертывании снимает ступицу упором в кольцевой стопор 1.

Видео:Ременная передача. Урок №3Скачать

Конструирование валов и осей. Передача крутящего момента и осевой силы

Валы— детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин. Простейшие прямые валы имеют форму тел вращения. Валы вращаются в подшипниках. Так как передача крутящих моментов связана с возникновением сил, передающихся на валы, например сил на зубьях зубчатых колес, сил натяжения ремней и т. д., валы обычно подвержены, кроме крутящих моментов, также поперечным силам и изгибающим моментам.

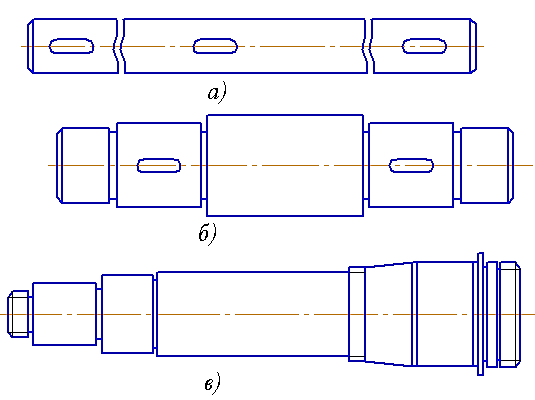

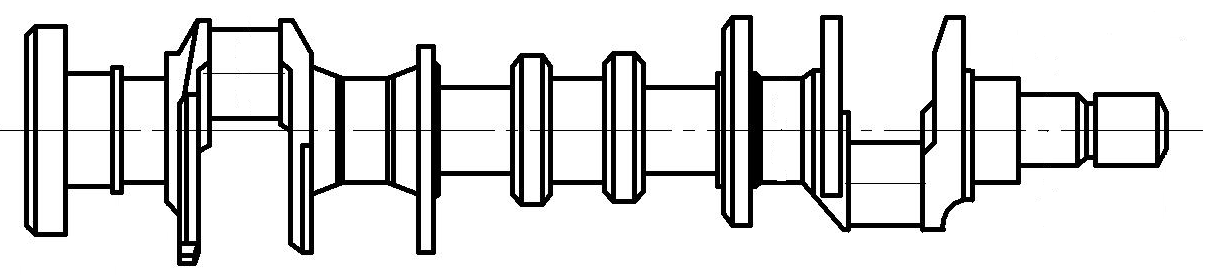

а ‒ гладкий трансмиссионный вал; б ‒ступенчатый вал;в ‒ шпиндель станка ; г ‒ коленчатый

Рисунок 4.1 – Основные типы валов

Валы по назначению можно разделить на валы передач, несущие детали передач — зубчатые колеса, шкивы, звездочки, муфты (рисунок 4.1, а, б), и на коренные валы машин и другие специальные, валы, несущие кроме деталей передач рабочие органы машин двигателей или орудий — колеса или диски турбин, кривошипы, зажимные патроны и т. д. (рисунок 4.1, в, г).

По форме геометрической оси валы разделяют на прямые и коленчатые. Коленчатые валы (рисунок 4.1, г) применяют при необходимости преобразования в машине возвратно-поступательного движения во вращательное или наоборот, причем они совмещают функции обычных валов с функциями кривошипов в кривошипно-шатунных механизмах. Особую группу составляют так называемые гибкие валы с изменяемой формой геометрической оси.

Оси — детали, предназначенные для поддержания вращающихся деталей и не передающие полезного крутящего момента. Обычно они подвергаются воздействию изгибающих моментов и не учитываемых при расчетах крутящих моментов от сил трения.

Оси разделяют на вращающиеся, обеспечивающие лучшую работу подшипников и лучшее направление, и неподвижные, более дешевые, но требующие встройки подшипников во вращающиеся детали.

Валы и оси имеют аналогичные формы и общую функцию поддерживать вращающиеся детали.

Опорные части валов и осей называют цапфами. Промежуточные цапфы называют шейками, концевые — шипами.

Прямые валы по форме разделяют на:

1) валы постоянного диаметра (валы трансмиссионные и судовые многопролетные, рисунок 4.1, а);

Читайте также: Обработка валов с одной установки

2) валы ступенчатые (большинство валов, рисунок 4.1, б — г);

3) валы с фланцами для соединения по длине;

4) а также валы с нарезанными шестернями или червяками.

По форме сечения валы разделяют на:

2) шлицевые, имеющие на некоторой длине профиль зубчатого (шлицевого) соединения;

Форма вала по длине определяется распределением нагрузок по длине, т. е. эпюрами изгибающих и крутящих моментов, условиями восприятия осевых нагрузок и условиями технологии изготовления и сборки.

Эпюры моментов по длине валов, как правило, существенно неравномерны. Крутящий момент обычно передается не на всей длине вала. Эпюры изгибающих моментов обычно сходят к нулю к концевым опорам или к концам валов. Поэтому по условию прочности допустимо и целесообразно конструировать валы переменного сечения приближающимися к телам равного сопротивления.

Диаметры посадочных поверхностей (под ступицы зубчатых колес, шкивов, звездочек и других деталей) выбирают из стандартного ряда посадочных размеров, диаметры под подшипники качения — из стандартного ряда внутренних диаметров подшипников качения. Перепад диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, достаточной опорной поверхностью для восприятия осевых сил при заданных радиусах закругления кромок и размерах фасок и, наконец, условиями сборки. Перепад диаметров ступеней с призматическими шпонками желательно выбирать так, чтобы иметь возможность разборки, без удаления шпонки из вала. Перепад диаметров должен быть минимальным.

Если вал имеет несколько шпоночных канавок по длине, то во избежание перестановки вала при фрезеровании их целесообразно размещать в одной плоскости.

Цапфы (шейки) валов, работающие в подшипниках скольжения, выполняют:

Основное применение имеют цилиндрические цапфы. Концевые цапфы для облегчения сборки и фиксации вала в осевом направлении обычно делают несколько меньшего диаметра, чем соседний участок вала. Иногда цапфы делают с буртами для предотвращения осевых смещений в обоих направлениях. Конические цапфы применяют для регулирования зазора в подшипниках, а иногда также для осевого фиксирования вала. Зазор регулируют осевым перемещением вала или вкладыша подшипника. Сферические цапфы, имеющие, ввиду трудности их изготовления, весьма ограниченное распространение, применяют при необходимости значительных угловых смещений оси вала.

Цапфы валов для подшипников качения характеризуются меньшей длиной, чем цапфы для подшипников скольжения.

Исключение составляют конструкции с двумя подшипниками качения в опоре. Как правило, цапфы для подшипников качения выполняют цилиндрическими. В редких случаях применяют конические цапфы с малой конусностью — для регулирования зазоров в подшипниках упругим деформированием колец. Цапфы для подшипников качения нередко выполняют с резьбой или другими средствами для закрепления колец.

Посадочные поверхности под ступицы деталей, насаживаемых на вал, выполняют цилиндрическими или коническими.

Выносливость валовопределяется относительно малыми объемами металла в зонах значительной концентрации напряжений. Поэтому особо эффективны специальные конструкторские и технологические мероприятия по повышению выносливости валов.

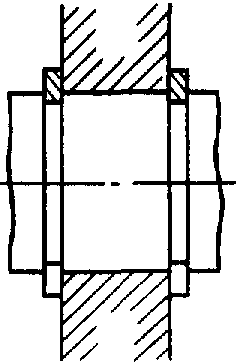

Осевые нагрузки на валы от насаженных на них деталей передаются следующими способами (рисунок 4.2):

а – посадка с натягом; б– упор в уступ; в – гайка; г – конический шрифт ;

д – клеммовое соединение; е – установочный стопорный винт ; ж – пружинное кольцо

Рисунок 4.2 – Средства восприятия осевых нагрузок и осевого крепления деталей на валах

1) тяжелые нагрузки — упором деталей в уступы на валу, посадкой деталей или установочных колец с натягом (рисунок 4.2, а и б);

2) средние нагрузки — гайками, штифтами непосредственно или через установочные кольца, клеммовыми соединениями (рисунок 4.2, в — д);

3) легкие нагрузки и предохранение от перемещений случайными силами — стопорными винтами непосредственно или через установочные кольца, клеммовыми соединениями, пружинными кольцами (рисунок 4.2, д — ж).

Дата добавления: 2015-02-05 ; просмотров: 3272 ;

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Карданная передача, основы. Карданные шарниры не равных и равных угловых скоростей (ШРУСы)Скачать

Крутящий момент. Что это такое и зависит ли от мощности?Скачать

Назначение, устройство и работа главной передачиСкачать

Как планетарный механизм дает больше крутящего момента при одних и тех же размерахСкачать

Как работает МКПП. Вся суть за 6 минутСкачать

Как работает полный привод? Дифференциал, и что такое крутящий момент)))Скачать

Устройство СЦЕПЛЕНИЯ (3D анимация)Скачать

Ремённые ПередачиСкачать

Как работает сцепление. Без воды и понятным языкомСкачать

Принцип работы карданной передачи. Карданный валСкачать

Редуктор увеличивает крутящий моментСкачать

Нарезка шлицевого соединения карданного валаСкачать

Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Кратко о передаточном числе в зубчатой передаче.Скачать

6.2 Кинематический расчет приводаСкачать

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

✅Умные 👌узлы для самоделок .mechanical componentsСкачать

Ременная передача в лего.Что это и как работаетСкачать