- Определение геометрических и конструктивных размеров деталей, проверка их на прочность, эскизная компоновочная схема, сборочный чертеж редуктора, рабочие чертежи деталей. Выбор подшипников качения. Выбор марки масла для зубчатых передач и подшипников.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Тип сечения — Б; b0 = 17 мм; h = 10,5 мм; bр = 14 мм; A = 138 мм 2 ;

- длина ремня — в интервале 800-6300 мм.

- Параметры ведущего шкива:

- c = 5 мм; e = 16 мм; t = 20 мм; f = 12,5 мм; K = 7,5 мм;

- расчетный диаметр: d1 = 140-220 мм.

- Принимаем d1 = 180 мм.

- Курсовая работа: Проектирование механического привода с цилиндрическим соосным редуктором

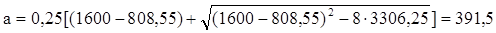

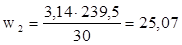

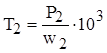

- ; (2.19)

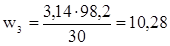

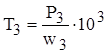

- ; (2.20)

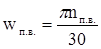

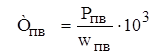

- ; (2.21)

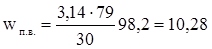

- . (2.22)

- 💥 Видео

Видео:Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Определение геометрических и конструктивных размеров деталей, проверка их на прочность, эскизная компоновочная схема, сборочный чертеж редуктора, рабочие чертежи деталей. Выбор подшипников качения. Выбор марки масла для зубчатых передач и подшипников.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Омский государственный университет путей сообщения (ОмГУПС (ОмИИТ))

Кафедра: «Теория механизмов и детали машин»

Проектирование механического привода с цилиндрическим редуктором

Пояснительная записка к курсовому проекту по дисциплине

«Детали машин и основы конструирования»

Руководитель — к. т. н., доцент,

Курсовой проект содержит 56 страниц, 27 рисунков, 4 таблицы, 7 источников, 3 приложения, 5 листа графического материала.

Ременная передача, редуктор, зубчатое колесо, подшипник, муфта, шпонка.

Объектом проектирования является механический привод, состоящий из электродвигателя, ременной передачи и цилиндрического двухступенчатого редуктора.

Цель работы — закрепление теоретических знаний в области прочностных расчетов деталей машин и приобретение опыта конструирования.

Выполненные расчеты позволили определить геометрические и конструктивные размеры деталей, проверить их на прочность, выполнить эскизную компоновочную схему, сборочный чертеж редуктора, рабочие чертежи деталей.

2. Расчет ременной передачи

3. Расчет и конструирование цилиндрического двухступенчатого редуктора

3.2 Материалы зубчатых колес

3.3 Расчет межосевого расстояния и геометрических параметров быстроходной ступени редуктора (колеса косозубые)

3.4 Расчет межосевого расстояния и геометрических параметров

тихоходной ступени редуктора (колеса прямозубые)

3.5 Ориентировочный расчет и конструирование валов

3.6 Выбор подшипников качения

3.7 Конструирование зубчатых колес

3.8 Конструирование крышек подшипников

3.9 Конструирование корпуса редуктора

3.10 Компоновочная схема редуктора

3.11 Расчет валов на совместное действие изгиба и кручения

3.12 Расчет подшипников качения

3.13 Проверка прочности шпоночных соединений

3.15 Выбор марки масла для зубчатых передач и подшипников

3.16 Рекомендуемые посадки деталей

Целью выполнения проекта является закрепление знаний, полученных из ранее освоенных дисциплин и использование их при проектировании механического привода.

Задачей работы является подбор электродвигателя, выполнение кинематического расчета, расчет ременной передачи и редуктора, определение геометрических и конструктивных размеров деталей и проверок их на прочность.

При выполнении графической части проекта использованы результаты проведенных расчетов.

Поставленные задачи решались с учетом изменений в действующих стандартах и рекомендаций, учитывающих опыт создания и эксплуатации подобных устройств.

1. Режим работы — постоянный, нереверсивный.

2. Мощность на выходном валу редуктора Р3 = 3,3 кВт.

3. Частота вращения выходного вала редуктора n3 = 70 об/мин.

4. Частота вращения (синхронная вала электродвигателя nс = 1000 об/мин.

5. Электродвигатель соединен с редуктором посредством клиноременной передачи.

6. Редуктор соединен с приемным валом машины посредством фланцевой муфты.

7. Ступени редуктора: быстроходная — косозубая; тихоходная — прямозубая.

8. Опоры валов редуктора выполнить в виде подшипников качения.

9. Смазка жидкая индустриальными маслами окунанием. Определить марку масла.

10. Долговечность передачи принять Lh = 18000 часов.

Потребная мощность электродвигателя для привода, кВт,

где Р3 — мощность на выходном валу редуктора, кВт;

коэффициент полезного действия (КПД) привода,

где р = 0,95 — КПД ременной передачи;

зб = зт = 0,98 — КПД быстроходной и тихоходной ступени редуктора (для зубчатой цилиндрической передачи);

зп = 0,99 — КПД одной пары подшипников;

k — количество пар подшипников.

По потребной мощности электродвигателя Рп и синхронной частоте вращения вала из [1, табл. 24.9; 2, табл. П.1] выбирается тип электродвигателя так, чтобы соблюдалось условие: , где Рэ — номинальная мощность электродвигателя, указанная в каталоге, кВт, и затем выписываются номинальная мощность Рэ и рабочая частота вращения вала nэ, об/мин.

Тип электродвигателя — 4А112 МВ6.

Номинальная мощность электродвигателя Рэ = 4,0 кВт.

Рабочая частота вращения вала nэ = 950 об/мин.

2. Расчет клиноременной передачи

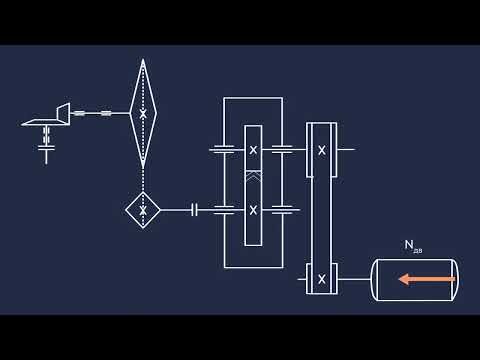

Рис. 2.1. Кинематическая схема привода с ременной передачей: 1 — электродвигатель; 2 — редуктор; 3, 4 — ведущий и ведомый шкивы; 5 — ремень; 6 — приемный вал машины; 7 — муфта

Ременная передача (рис. 2.1) состоит из сшитого в кольцо (бесконечного) ремня 5, надетого с натягом на два шкива — ведущий 3 и ведомый 4. При движении ремень передает вращающий момент с ведущего шкива на ведомый за счет силы трения между ремнем и шкивом. Передаваемая нагрузка тем больше, чем больше натяжение, угол обхвата шкива ремнем и коэффициент трения.

Достоинствами ременной передачи являются плавность и безударность работы, предельность нагрузки (при достижении нагрузки выше расчетной происходит буксование — проскальзывание ремня по ободу шкива), простота устройства, относительно низкая начальная стоимость. Основное назначение передачи в приводе повысить вращающий момент.

Читайте также: Шестерочный редуктор в ниву

Расчет ременной передачи заключается в определении геометрических размеров и долговечности приводного ремня.

Клиновые ремни изготавливают двух конструкций: кордтканевые и кордшнуровые. Кордтканевые ремни (рис. 2.2, а) состоят из нескольких слоев прорезиненной текстильной кордткани 2, передающей основную нагрузку; резинового или резинотканевого слоя растяжения 1, находящегося над кордом; резинового или (реже) резинотканевого слоя сжатия 3, расположенного под кордом, и нескольких слоев оберточной прорезиненной ткани 4. В кордшнуровых клиновых ремнях (рис. 2.2, б) вместо слоев кордткани предусматривают слой кордшнура 2 толщиной 1,6 — 1,7 мм, слой растяжения 1 из резины средней твердости и слой сжатия 3 из более твердой резины.

Проектирование клиноременной передачи начинают с выбора сечения ремня по номограмме (рис. 2.3) в зависимости от мощности Рп на ведущем валу и частоты nэ вращения вала.

Для выбранного сечения ремня из [4, табл. П.7] выписываются технические данные, из [4, табл. П.8] подбирается требуемый шкив. С целью повышения ресурса работы передачи рекомендуется устанавливать шкивы с углом профиля канавок 36.

Тип сечения — Б; b0 = 17 мм; h = 10,5 мм; bр = 14 мм; A = 138 мм 2 ;

длина ремня — в интервале 800-6300 мм.

Параметры ведущего шкива:

c = 5 мм; e = 16 мм; t = 20 мм; f = 12,5 мм; K = 7,5 мм;

расчетный диаметр: d1 = 140-220 мм.

Принимаем d1 = 180 мм.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Из условия рационального соотношения размеров диаметра ведомого шкива ременной передачи и редуктора рекомендуется в расчетах принять следующее передаточное число ременной передачи: 1 Uр 2.

Диаметр ведомого шкива, мм,

Рассчитанное значение диаметра d2 округляется до ближайшего стандартного ([4, табл. П.8]).

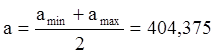

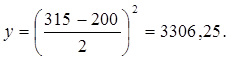

Межосевое расстояние (предварительное), мм:

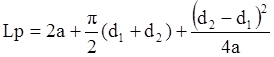

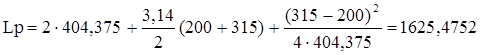

Найденное значение Lр округляется до ближайшего стандартного ([4, табл. П.7]).

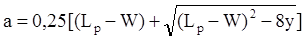

Уточненное межосевое расстояние, мм,

где , слагаемые формулы (2.5);

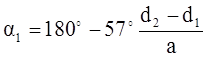

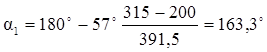

Угол обхвата ремнем малого шкива, гр.,

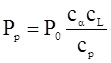

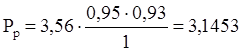

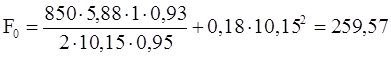

Расчетная мощность, передаваемая одним клиновым ремнем, Вт,

где С , СL, Ср — коэффициенты, учитывающие влияние угла обхвата ([4, табл. П.9]), влияние длины ремня ([4, табл. П.10]), режим работы передачи ([4, табл. П.11]) соответственно;

Ро — номинальная мощность, передаваемая одним ремнем ([4, табл. П.12]).

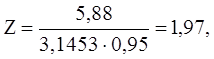

где Рп — мощность на ведущем валу передачи (потребная мощность);

Сz — коэффициент, учитывающий число ремней ([4, табл. П.13]). Для определения коэффициента Сz предварительно принимают некоторое число ремней (z = 2 — 4).

Найденное значение z округляется до целого числа.

Принимаем первоначально z = 2. При этом коэффициент Cz = 0,95.

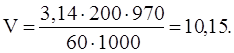

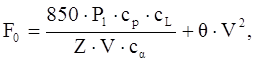

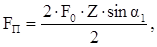

Сила предварительного натяжения ремня, Н,

Коэффициент , учитывающий влияние центробежных сил, принимается в зависимости от сечения ремня ([4, табл. П.14]).

Сила, действующая на вал, Н,

Рабочий ресурс (долговечность) клиноременной передачи, ч,

где Nоц — число циклов, выдерживаемых ремнем. Для клиновых ремней с кордной тканью сечением О и А Nоц = 4,610 7 , сечением Б, В, Г 4,710 7 .

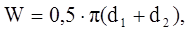

Ширина шкива B определяется по формуле:

Рассчитанная ременная передача имеет следующие размеры: d1, d2, a, , 1, A, h, Нo, Fп, B, L, по которым выбирается тип ремня.

d1 = 180 мм;d2 = 280 мм;а = 381,73 мм; = 8,954 м/с;

1= 165,068;А = 138 мм;h = 10,5 мм;Нo = 2771,88 часов.

FП = 829,416 кН;B = 45 мм;L = 1900 мм.

3. Расчет и конструирование цилиндрического двухступенчатого редуктора

Общее передаточное число привода

где nэ — рабочая частота вращения вала электродвигателя, об/мин.

Общее передаточное число привода можно представить и как произведение:

где Uр, Uб, Uт передаточные числа ременной передачи, быстроходной и тихоходной ступеней редуктора соответственно. Передаточное число ременной передачи Uр определено в п. 2: Uр = 1,5.

Тогда передаточное число редуктора рассчитывается по формуле:

В соответствии с пособием 2, табл. 1.3 передаточные числа тихоходной и быстроходной ступеней редуктора: , .

Частоты и угловые скорости вращения валов редуктора

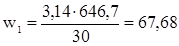

Частоты вращения входного, промежуточного и выходного валов редуктора, об/мин: ; ; .

Угловые скорости входного, промежуточного и выходного валов редуктора, с -1 :

Мощности и вращающие моменты на валах редуктора

Мощности входного, промежуточного и выходного валов редуктора, кВт:

Потребная мощность Рп определена в п. 2: Рп = 3,05 кВт.

Моменты входного, промежуточного и выходного валов редуктора, Нм:

3.2 Материалы зубчатых колес

Основным материалом для изготовления зубчатых колес служит термически обрабатываемая сталь, по сравнению с другими материалами она в наибольшей степени обеспечивает контактную прочность и прочность зубьев на изгиб.

В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две группы: твердостью НВ 350 (с объемной закалкой, закалкой током высокой частоты, цементацией, азотированием); твердостью НВ 350 (зубчатые колеса из нормализованной или улучшенной стали).

Применение материала с НВ 350 позволяет существенно повысить нагрузочную способность зубчатых передач, однако колеса из такого материала плохо прирабатываются, поэтому требуют повышенной точности изготовления, а также жесткости опор и валов. Кроме того, нарезание зубьев при высокой твердости материала затруднено. Это обусловливает выполнение термообработки после нарезания зубьев. Часто некоторые виды термообработки вызывают значительное коробление зубьев. Исправление формы зубьев требует осуществления дополнительных операций: шлифовки, притирки, обкатки. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления.

Читайте также: Остаточное давление в редукторе

Твердость материала НВ 350 позволяет производить нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуется назначать больше твердости колеса на 30 50 единиц.

Технологические преимущества материала при НВ 350 обеспечили ему широкое распространение для изготовления заготовок колес в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах.

Для получения передач небольших габаритов следует подобрать материал шестерни твердостью, близкой к НВ 300.

Механические характеристики марок стали, используемых для изготовления зубчатых колес и других деталей машин, приведены в [7, табл. П.1; 1, с. 11, 12.

С целью сокращения номенклатуры материалов в двух- и многоступенчатых редукторах назначают одну и ту же марку стали для всех шестерен (аналогично и для колес).

Данные о материалах, используемых для изготовления зубчатых колес, представим в виде табл. 3.1.

Т а б л и ц а 3.1 — Механические характеристики материалов зубчатых колес

Видео:6.2 Кинематический расчет приводаСкачать

Курсовая работа: Проектирование механического привода с цилиндрическим соосным редуктором

Министерство транспорта Российской федерации

Федеральное агентство железнодорожного транспорта

Государственное образовательное учреждение

высшего профессионального образования

«Омский государственный университет путей сообщения»

Кафедра « Теория механизмов и детали машин»

ПРОЕКТИРОВАНИЕ МЕХАНИЧЕСКОГО ПРИВОДА С ЦИЛИНДРИЧЕСКИМ СООСНЫМ РЕДУКТОРОМ

Курсовой проект по дисциплине

«Детали машин и основы конструирования»

Консультант Студент гр. 14д

Оценка преподаватель каф. ТМ и ДМ

1. Задание на курсовое проектирование

2. Кинематический расчёт и выбор электродвигателя

2.2 Определение передаточного числа и распределение его между типами и ступенями передач

2.3 Частоты и угловые скорости вращения валов редуктора

2.4. Мощности и вращающие моменты на валах редуктора

3. Расчёт ременной передачи

4. Расчёт и конструирование редуктора

4.1 Материалы шестерни и колеса

4.2 Определение геометрических и кинематических параметров тихоходной ступени редуктора (колёса прямозубые)

4.2.1 Проверочный расчёт зубьев колёс на контактную прочность

4.2.2 Расчёт зубьев на прочность при изгибе

4.3 Определение геометрических и кинематических параметров быстроходной ступени редуктора (колёса косозубые)

4.3.1 Проверочный расчёт зубьев колёс на контактную прочность

4.3.2 Расчёт зубьев на прочность при изгибе

4.4 Ориентировочный расчёт и конструирование валов

4.5 Выбор подшипников качения

4.6 Конструирование зубчатых колёс

4.7 Конструирование корпуса редуктора

4.8 Компоновочная схема редуктора (см. прил.).

4.9 Расчёт валов на совместное действие изгиба и кручения

4.10 Расчет подшипников качения

4.11 Проверка прочности шпоночных соединений

4.12.1 Расчет втулочно-пальцевой упругой муфты

4.13 Определение марки масла для зубчатых передач и подшипников

4.14 Рекомендуемые посадки деталей

Целью выполнения проекта является закрепление знаний, полученных из ранее освоенных дисциплин и использование их при проектировании механического привода.

Задачей работы является подбор электродвигателя, выполнение кинематического расчета, расчет ременной передачи и редуктора, определение геометрических и контурных размеров деталей и проверок их на прочность.

При выполнении графической части проекта использованы результаты проведенных расчетов.

Поставленные задачи решались с учетом изменений в действующих стандартах и рекомендаций, учитывающих опыт создания и эксплуатации подобных устройств.

1. Задание на курсовое проектирование

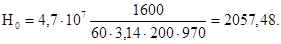

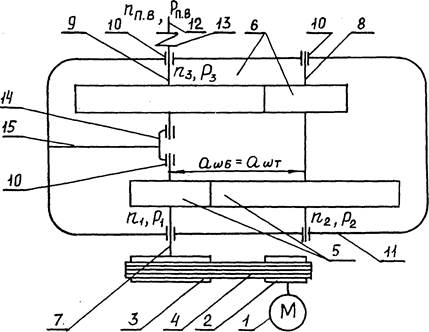

В механический привод (рис. 1.1) входят электродвигатель 1, ременная передача и редуктор. Ременная передача включает в себя ведущий 2 и ведомый 3 шкивы, ремень 4. Редуктор — цилиндрический двухступенчатый соосный.

Зубчатые колеса быстроходной 5 и тихоходной 6 ступеней насажены на входной 7, промежуточный 8 и выходной 9 валы. Подшипники 10 поддерживают валы и позволяют им свободно вращаться. Зубчатые колеса, валы и подшипники расположены внутри закрытого чугунного корпуса II. Выходной вал редуктора соединен с приемным валом 12 машины муфтой 13. Ввиду того, что входной и выходной валы располагаются по одной оси, для размещения их подшипников внутри корпуса имеется опора 14, укрепленная ребром жесткости 15.

2. Кинематический расчёт электродвигателя

2.1. Кинематический расчёт двигателя

hр = 0,95 – КПД плоскоременной передачи;

hб = hт = 0,97 – КПД быстроходной и тихоходной, цилиндрических передач;

hп = 0,99 – КПД одной пары подшипников.

h = 0,95 · 0,97 · 0,97 · 0,99 3 = 0,867.

Потребляемая мощность, кВт:

; (2.2)

Р3 – мощность на выходном валу редуктора, кВт.

Рп = = 5,88 кВт.

Рэ Рп

По полученной потребной мощности выбираем электродвигатель тип — 4А132 М6 с рабочими характеристиками:

Рэ – номинальная мощность электродвигателя, указанная в каталоге,кВт;

nэ – рабочая частота вращения двигателя, об/мин;

dэ – диаметр вала двигателя, мм;

2.2. Определение передаточного числа и распределение его между типами и ступенями передачи

Общее передаточное число привода:

; (2.3)

= 9,9.

Общее передаточное число привода можно представить и как произведение:

где UP , UБ , UT – передаточные числа ременной передачи, быстроходной и тихоходной ступеней редуктора соответственно.

Из условия рационального соотношения размеров диаметра ведомого шкива ременной передачи и редуктора рекомендуется в расчетах принимать.

; (2.11)

;

; (2.12)

;

.

2.4. Мощности и вращающие моменты на валах редуктора

Видео:Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

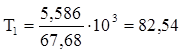

; (2.19)

; (2.19)

Видео:9.1 Расчет валов приводаСкачать

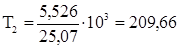

; (2.20)

; (2.20)

Видео:Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

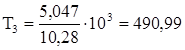

; (2.21)

; (2.21)

Видео:РАБОТА ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА. Анимация. Детали машин.Скачать

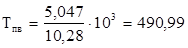

. (2.22)

. (2.22)

Нм;

Нм;

Нм;

Нм.

3. Расчёт ременной передачи

При выполнении расчетов следует помнить, что ведущим валом ременной передачи является вал электродвигателя, ведомым — входной вал редуктора. Расчет клиноремённой передачи приведен ниже.

Выбираем сечения ремня – Б.

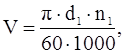

Диаметр ведущего шкива передачи, мм:

мм;

где: Р1 – мощность на ведущем валу;

n1 – частота вращения вала электродвигателя, об/мин.

Диаметр ведомого шкива, мм:

где: Up – передаточное число ремённой передачи.

Получившееся число округляем до стандартного числа: d2 = 315 мм.

Межосевое расстояние (предварительное), мм;

amin = 0,55 (200 + 315) + 10,5 = 293,75 мм;

Расчётная длинна ремня, мм:

, (3.4)

мм.

Найденное значение округляется до ближайшего стандартного:

Уточнение межосевого расстояния, мм:

, (3.5)

мм;

(3.6)

Угол обхвата ремня малого шкива, градусы:

, (3.7)

;

, (3.8)

,

где — коэффициент, учитывающий влияние угла обхвата;

— коэффициент, учитывающий влияние длины ремня;

— коэффициент, учитывающий режим работы передачи;

(3.9)

где — мощность на ведущем валу передачи;

– коэффициент, учитывающий число ремней.

Для определения коэффициента

Найденное значение Z округляют до целого числа:

Сила предварительного натяжения ремня, Н:

;

Коэффициент θ, учитывающий влияние центробежных сил, принимается в зависимости от сечения ремня.

Сила действующая на валы, Н:

Рабочий ресурс (долговечность) клиноремённой передачи, ч:

(3.13)

где — число циклов, выдерживаемых ремнём.

Рассчитанная клиноремённая передача имеет следующие параметры, указанные в таблице 3.1:

Таблица 3.1 – Параметры плоскоременной передачи

4. Расчёт и конструирование редуктора

Тип редуктора — цилиндрический двухступенчатый соосный. Быстроходная (первая) ступень редуктора — цилиндрическая с косозубыми колесами, тихоходная (вторая) — с прямозубыми.

4.1 Материалы зубчатых колес

Основным материалом для изготовления зубчатых колес служат термически обработанные стали. По сравнению с другими материалами они в наибольшей степени обеспечивают контактную прочность и прочность зубьев на изгиб.

В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две группы: твердостью НВ > 350 (с объемной закалкой, закалкой т.в.ч., цементацией, азотированием); твердостью НВ ≤ 350 (зубчатые колеса нормализованные или улучшенные).

Применение материалов с НВ > 350 позволяет существенно повысить нагрузочную способность зубчатых передач. Однако колеса из таких материалов плохо прирабатываются, поэтому требуют повышенной точности изготовления, повышенной жесткости валов и опор. Кроме того, нарезание зубьев при высокой твердости затруднено. Это обусловливает выполнение термообработки после нарезания зубьев. Часто некоторые виды термообработки вызывают значительное коробление зубьев. Исправление формы зубьев требует осуществления дополнительных операций: шлифовки, притирки, обкатки. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления.

Твердость материала НВ ≤ 350 позволяет производить нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуется назначать больше твердости колеса на 30 — 50 единиц:

где НВ1 и НВ2 – твердости рабочих поверхностей шестерни и колеса соответственно.

Технологические преимущества материала при НВ ≤ 350 обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средне нагруженных передачах.

Учитывая, что заданием предусмотрено проектирование индивидуального привода, рекомендуется выбирать материалы для зубчатых колес с твердостью НВ ≤ 350. Для получения передач сравнительно небольших габаритов следует подобрать материал для шестерни с твердостью, близкой к НВ 300.

С целью сокращения номенклатуры материалов в двух – и многоступенчатых редукторах назначают одну и ту же марку стали для всех шестерен, аналогично и для колес.

Данные о материалах представлены в виде табл. 4.1:

Механические характеристики зубчатых колёс.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

источники:💥 Видео

Устройство редуктора моста автомобиляСкачать

5 режимов работы планетарной передачи дифференциального механизмаСкачать

Проектирование привода цепного транспортера вариант 4 курсовой с расчетами и чертежами редуктораСкачать

Чтение сборочного чертежа редуктора. Чтение чертежейСкачать

Изучение двухступенчатого цилиндрического редуктора. Детали машин.Скачать

Назначение, устройство и работа главной передачиСкачать

Ременная передача. Урок №3Скачать

7.1.Редуктор цилиндрический одноступенчатый (Часть 1. Вид сверху)Скачать

редуктор цилиндрический ц2уСкачать

Сборка одноступенчатого цилиндрического редуктора.Скачать

Работа волнового редуктора SIMACOСкачать

Расчет одноступенчатого цилиндрического редуктора проект с чертежом, спецификацией и 3d моделямиСкачать

Передаточное число шестерен. Паразитные шестерниСкачать

; (2.19)

; (2.19) ; (2.20)

; (2.20) ; (2.21)

; (2.21) . (2.22)

. (2.22)